汽车车轮动态弯曲疲劳试验的有限元模拟

- 格式:docx

- 大小:6.94 KB

- 文档页数:2

弯曲工况下车轮强度、疲劳分析方法对比车轮主要由轮辋和轮辐组成。

轮辋是支撑轮胎的基座,轮辐是作为车轮和车轮轮毂的连接件,主要起传递载荷(垂直力、侧向力和切向力转矩)的作用[1]。

轮辋与轮辐焊接后与轮胎组成一个整体,共同承受汽车的重力、制动力、驱动力、汽车转向时产生的侧向力及所产生的力矩,还要承受路面不平产生的冲击力。

车轮工作条件严酷,其质量直接影响汽车行驶过程的安全性,因此,应有一定的强度、刚度和工作耐久性能。

在汽车车轮的实际使用过程中,80% 以上的车轮破坏是由疲劳破坏引起的,而在衡量疲劳性能的径向疲劳试验中,又以弯曲疲劳失效率最高。

国外建立了JWL、DOT 和ISO 等相关车轮弯曲疲劳试验标准,这些标准都是模拟车轮在弯矩作用下的受载情况。

我国《GB/T 5334-2005 乘用车车轮性能要求和试验方法》对于乘用车车轮的试验方法进行了规定。

该试验是使车轮在一个固定不变的弯矩下旋转,或是车轮静止不动承受一旋转弯矩,以车轮不能继续承受载荷(如结构失稳)和出现侵入车轮断面的可见疲劳裂纹为失效标准。

本文利用5 种建模方式对车轮进行离散,对弯曲工况车轮的强度与疲劳分析结果进行对比,寻找简单且结果准确的建模方式。

1 模型描述本文利用HyperMesh 软件分别采用以下五种方式进行建模。

1.1 模型1(壳单元离散,不考虑接触与预紧力)轮辋、轮辐与焊缝均使用壳单元模拟,总装件的螺栓连接与加载轴均用KINCOUP 刚性单元模拟,加载圆盘使用B31 模拟,如图1 所示。

1.2 模型2 (体单元离散,不考虑接触与预紧力)轮辋、轮辐、焊缝使用实体单元模拟,总装件的螺栓连接与加载轴均用KINCOUP 刚性单元模拟,加载圆盘使用B31 模拟,如图1 所示。

图1 未考虑预紧力的车轮有限元模型1.3 模型3(壳单元离散,考虑预紧力,接触对模拟接触)轮辋、轮辐与焊缝。

汽轮弯曲疲劳分析教程疲劳分析是静力分析的后处理,因此,在做疲劳分析前,应先对摩轮(汽轮)做静力分析。

对于弯曲疲劳分析,可在静力分析是加两组互相垂直的载荷,分别命名为load set 1和load set 2,并加入同一结算集。

疲劳分析的关键是要模拟出真实试验过程的运动情况,对于汽轮弯曲试验,其过程不同于摩轮,可将其看成力载荷延螺孔周边做周期运动,因此,其载荷的比例函数也与摩轮的正弦函数不同。

我们可以在做静力分析时添加4组(正交的四个方向)独立的载荷,每个载荷在一个周期内各作用四分之一周期,从而模拟该试验的过程。

当然,载荷加得越多,结果也越精确。

进行疲劳分析的过程大致如下:(1)建立每个载荷集的比例函数,其定义如下,即其中的F(t)。

载荷为静力分析中载荷集的缩放:L(t)=l*F(t)F(t)为比例函数,l为边界条件中的载荷集,L(t)为加载历程,对于弯曲试验,可令F(t)为正弦函数。

函数的设置选择creat static function命令,如下图:点击该命令后,会出现菜单,点击菜单中的keyboard选项,然后点击even,在提示栏里输入0,代表函数从0开始起作用(如图):然后输入步长1:最后,输入函数的总数据点数,默认1024,数据点越多,你所描述的函数越精确:接着,系统要求你输入函数的值了,比如,x=0时,函数值为1,那就输入1,直到输完21个点的值,然后保存该函数到任意的文件中:可以用下面的命令察看函数的图:对于汽轮的其他三组载荷可分别设置如下:(2)建立疲劳事件,和动态响应一个命令点击第一个问号,将每个载荷集依次选中加入事件中;然后对每一个载荷集,点击第二个问号,选择其对应的加载函数。

(3)Fatigue tools里面将I-DEAS的材料库调入,如下:(4)评估疲劳损伤/寿命各点疲劳寿命与额定寿命比值输入额定循环次数可显示各点的疲劳寿命以上所有设置好之后点击进行评估就可以得出结果了,关于结果的含义可以参考Tutorial里面对应的帮助练习来看。

re se a rch D0I:10.3969/j.issn.1009-847X.2018.03.009汽轉轮双轴疲舰验仿真方法由于车轮双轴疲劳试验检测周期长、成 本高,因此在车轮设计阶段,期望能够对车 轮双轴疲劳试验进行仿真。

通过软件仿真,快速地获得车轮的设计性能参数,发现结构 设计的不合理构造,从而提出改进方案并指 导实际车轮设计,实现缩短车轮研发周期,节约开发成本。

►◄朱英伟吕金旗王柱兴®舰摘要:介绍了一种车轮侧倾的汽车车轮双轴疲劳的有限元仿真方法。

该方法对车轮施加完整序列的载荷谱,可以真实地反映车轮双轴疲劳载荷工况,实现缩短车轮研发周期,节约开发成本。

本方法目的是为了解决上述问题,提供 一种综合考虑车轮侧倾的汽车车轮双轴疲劳 试验仿真方法。

具体地讲,它是一种完整的 可应用于车轮双轴疲劳仿真试验的有限元仿 真方法。

该方法基于美国汽车工程师协会标准 S A E J2562-2003《双轴车轮疲劳试验》及 欧洲车轮制造商协会标准E S3.23-2006《货⑬紐车车轮双轴疲劳试验》,对车轮施加完整序 列的载荷谱p],较真实地反映车轮双轴疲劳 载荷工况。

该方法在同时考虑双轴载荷及 轮胎特性情况下,增加车轮运动学分析,有效避免由于轮胎——轮毂间复杂接触而 导致的计算不收敛性,可以缩短仿真时间,提高计算效率。

该方法提供一种考虑车轮侧倾的汽车 车轮双轴疲劳试验仿真方法,它基于车 轮双轴疲劳试验标准S A E J2562和£车轮是汽车的关键安全部件,对汽车的行驶安全性、稳定性及平顺性等有重要作 用,因此其疲劳寿命问题[1]是车轮开发过程 中最关键的问题。

目前,常用检测汽车车轮 疲劳强度的方法是弯曲疲劳试验和径向疲劳 试验。

车轮双轴疲劳试验是同时对车轮进行径 向加载和侧向加载,可以真实地反映了汽车行驶过程中车轮的实际受力情况,能够同时 完成车轮弯曲及径向疲劳试验。

关键词E S3.23,构建考虑轮胎结构和车轮侧倾方位载荷环境的车轮双轴疲劳试验仿真模型,通过施加标准E S3.23中的完整加载序列对双轴载荷作用下车轮的应力分布进行计算。

汽车车轮动态弯曲疲劳试验的有限元模拟汽车车轮是汽车的重要组成部分,承受了来自汽车的全部重量,它的可靠性直接影响汽车的安全行驶以及人的生命安全。

为了保证它的安全,国家对它出厂前需要通过的试验进行了规定,分别为动态弯曲疲劳试验、动态径向疲劳试验和冲击试验。

做这些试验需要轮毂产品和专用设备,增加了成本,同时还延长了产品的设计周期。

近年来,随着 NX NASTRAN,ANSYS 等分析软件的发展、应用,通过计算机技术来模拟上述三个实验,将模拟分析结果作为设计的初始条件,可降低设计周期和实验成本,深受汽车企业欢迎。

车轮主要是由轮毂和轮胎组成的,而动态弯曲疲劳试验中只对轮毂进行了考察。

动态弯曲疲劳试验模拟了汽车行驶过程中受到弯曲力矩的情况,并且轮毂发生疲劳破坏的最主要原因就是弯曲疲劳,因此对它的研究显得尤为重要。

1 轮毂的三维建模轮毂主要是由轮辋和轮辐组成的,轮辋是轮毂上与轮胎接触的部分,文献[1]对它的尺寸做了规定,轮辐是与车轴实施安装连接,支撑轮辋的车轮部分。

轮辐部分是影响轮毂重量和强度的重要部分,它的尺寸和形状没有统一的标准。

轮辐的设计主要是从轮板数量和轮辐形状两个方面考虑,在设计中辐板数量影响轮毂的外观、强度、通风性、加工难易等,常用的有五辐、七辐、八辐、十辐等,而轮辐形状有星型、Y 型、V 型等。

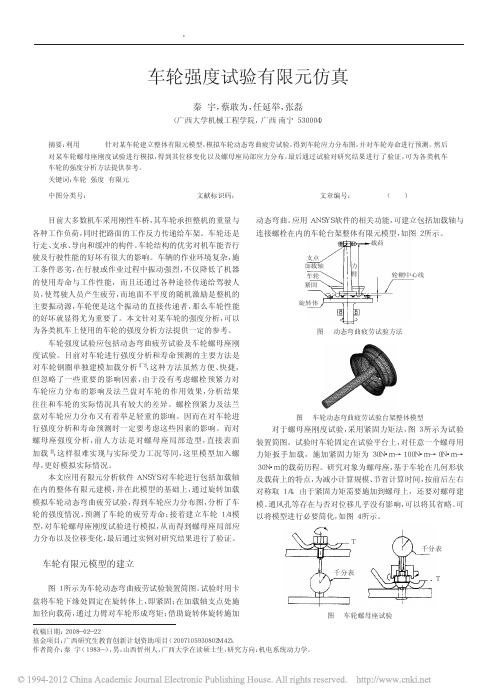

2 动态弯曲疲劳试验根据国家标准,试验时轮毂承受一个与之相对旋转的弯矩。

本文采用轮毂旋转加载方式如图 2 所示,为了对车轮施加弯矩,以规定的 0.5 m 到 1.04 m距离(力臂)处施加一个平行于车轮安装面的力。

本文选用的力臂长 L 为0.6 m,确定应力最大位置时是让轮毂在一固定不动的弯矩下旋转,从而找出轮毂旋转过程中应力最大的位置,然后以此位置的载荷和约束为基础进行疲劳分析。

3 弯曲疲劳试验有限元模拟 3.1 最大应力位置的确定依据动态弯曲疲劳试验的要求,如图 2 所示,轮毂被紧固在试验装置的面上,装置上的夹具夹紧轮毂的轮缘,所以在对轮毂施加约束时,应在轴一侧轮辋外缘处施加固定约束,以此来固定它的 6 个自由度。

汽车车轮动态弯曲疲劳试验的有限元模拟

汽车车轮是汽车的重要组成部分,承受了来自汽车的全部重量,它的可靠性直接影响汽车的安全行驶以及人的生命安全。

为了保证它的安全,国家对它出厂前需要通过的试验进行了规定,分别为动态弯曲疲劳试验、动态径向疲劳试验和冲击试验。

做这些试验需要轮毂产品和专用设备,增加了成本,同时还延长了产品的设计周期。

近年来,随着NX NASTRAN, ANSYS等分析软件的发展、应用,通过计算机技术来模拟上述三个实验,将模拟分析结果作为设计的初始条件,可降低设计周期和实验成本,深受汽车企业欢迎。

车轮主要是由轮毂和轮胎组成的,而动态弯曲疲劳试验中只对轮毂进行了考察。

动态弯曲疲劳试验模拟了汽车行驶过程中受到弯曲力矩的情况,并且轮毂发生疲劳破坏的最主要原因就是弯曲疲劳,因此对它的研究显得尤为重要。

1轮毂的三维建模

轮毂主要是由轮蜩和轮辐组成的,轮辎是轮毂上与轮胎接触的部分,文献[1]对它的尺寸做了规定,轮辐是与车轴实施安装连接,支撑轮刪的车轮部分。

轮钮部分是影响轮毂重量和强度的重要部分,它的尺寸和形状没有统一的标准。

轮辐的设计主要是从轮板数量和轮辐形状两个方而考虑,在设计中辐板数量影响轮毂的外观、强度、通风性、加工难易等,常用的有五辐、七辐、八辐、十辐等,而轮辐形状有星型、Y型、V型等。

2动态弯曲疲劳试验

根据国家标准,试验时轮毂承受一个与之相对旋转的弯矩。

本文采用轮毂旋转加载方式如图2所示,为了对车轮施加弯矩,以规泄的0.5 m到1.04 m距离(力臂)处施加一个平行于车轮安装而的力。

本文选用的力臂长L为0.6 m,确怎应力最大位巻时是让轮缎在一固左不动的弯矩下旋转,从而找出轮毂旋转过程中应力最大的位置,然后以此位置的载荷和约束为基础进行疲劳分析。

3弯曲疲劳试验有限元模拟

3.1最大应力位宜的确左

依据动态弯曲疲劳试验的要求,如图2所示,轮毂被紧固在试验装巻的而上,装置上的夹具夹紧轮毂的轮缘,所以在对轮毂施加约朿时,应在轴一侧轮網外缘处施加固立约束,以此来固泄它的6个自由度。

为了对车轮施加弯曲,可以在轴的末端施加一个平行于车轮安装而的载荷F,大小为F二M/L,其中L为力臂长,L二0.6 m,所以F二5 880 N。

3.2弯曲疲劳的疲劳分析

当物体受到固泄力矩作用时,应力大的区域就是疲劳试验中应力幅值高的区域,而应力幅值较高的区域就是最容易发生疲劳破坏的部位。

本文选用的轮毂是呈轴对称的,它旋转过程中受到一固泄弯矩作用,它的最大应力值的疲劳可以近似的代替轮缎的整体疲劳状况,而轮毂旋转过程

中应力最大位苣是到达轮缎窗口中心线位置,所以此位置的疲劳情况可以近似代替轮毂的整体疲劳情况。

4结论

依据动态弯曲疲劳试验的国家标准,通过NXNASTRAN软件模拟了轮毂旋转过程中的应力变化情况,直观的找岀了旋转过程中轮毂受到应力最大的位宜,并以此位苣轮毂受到的载荷和约束为基础进行疲劳分析,发现轮毂的最低寿命为5105次,轮辐輻板拐角处最容易发生疲劳破坏,所得数据为轮毂结构的改进和优化提供了依据。