钛合金激光修补焊接技术

- 格式:wps

- 大小:18.50 KB

- 文档页数:1

2009/3由于钛合金具有比强度高,耐腐蚀等优异性能,因此在航空领域的应用越来越广泛。

我国从20世纪60年代开始生产钛合金板材,早期通常用钛合金板材冲压加工成薄壁型零件应用于飞机结构,并沿用铝合金结构的主要连接方法——铆接,制成飞机结构中温度相对较高部位如蒙皮、隔框等构件。

钛合金也通常经过焊接(钨极氩弧焊)与机加工制成航空发动机的机匣、延伸管、收放或转向式喷口等部位的零件,可在较高温度下(350℃)长期工作。

飞机、发动机的钛合金构件除了在工作状态下承受载荷外,还因发动机的起动—停车循环形成热疲劳载荷,在交变应力和热疲劳双重载荷作用下,产生不同程度的裂纹,严重影响了飞机、发动机的使用寿命,甚至危及飞行安全。

因此,需要研究航空钛合金结构的损伤修复方式,发挥其性能优势,并得以更广泛地使用。

航空钛合金件的传统工艺钛合金件的传统工艺一般采用铆接和传统焊接。

钛合金铆钉在常温下难以直接变形形成镦头,需要通过加热使钛合金铆钉进入其超塑性温度区变形、镦粗,在使用过程中易产生裂纹。

通常采用的修复工艺有贴补法和挖补法。

贴补修复工艺为:先打止裂孔,用与零件同材料同厚度的衬板铆接以恢复原有的刚度、强度。

挖补工艺为:挖去裂纹周围材料,用垫板充填挖去部分,用衬板连接垫板与原结构(如图1所示)。

可以看出,传统的钛合金铆接工艺存在铆钉孔削弱结构强度、铆接工艺条件要求高的缺点。

常温下修复铆接时制孔、制窝困难,常温下外场铆接更困难。

钛合金冲压板材通常采用气体保护焊接加真空热处理工艺制成发动机结构零部件。

由于氩弧焊接接头因焊高、缝宽不同,易在焊趾处引起不同程度的应力集中,从而影响零件的使用寿命;焊缝中有极不均匀的晶粒组织、较宽的热影响区和难以避免的气孔缺陷(如图2所示),使焊缝及热影响区与基材有较大的塑性、静态和动态力学性能差异,降低了零件承受力、热双重疲劳载荷的能力。

航空钛合金件制造新技术随着科学技术的发展,出现了航空钛合金加工新技术。

钛合金焊接技术及应用研究钛合金是一种非常重要的金属材料,被广泛用于航空、航天、医疗和高端装备制造等领域。

但是钛合金的焊接技术一直是一个挑战,因为它的高化学活性和高熔点使焊接过程变得非常困难。

在此背景下,钛合金焊接技术的研究和应用变得越来越重要。

本文将介绍钛合金焊接技术的现状和未来发展趋势。

一、钛合金焊接技术的现状钛合金的高化学活性和高熔点使得传统的焊接技术难以应对。

传统的钨极惰性气体保护焊(TIG)和与钨极极性变化相应的等离子弧焊(PAW)等,因氮、氧等容易与钛发生反应,在钛的表面上产生氧化物和氮化物等,且从焊接材料与氧、氮等的接触中,生成会影响焊缝成型和性能的夹杂物。

因此,确定合适的焊接技术非常重要。

当前,常用的钛合金焊接技术主要包括:1. 激光焊接技术激光焊接技术以其高功率和高能量密度,能够实现快速熔化、快速凝固等优点而备受青睐。

通过激光束对钛合金进行加热,在短时间内使其达到熔化状态,然后再进行快速凝固,从而形成焊缝。

该方法不需要使用气体保护,同时能够保证焊缝的纯洁度和质量。

2. 电子束焊接技术电子束焊接技术是通过聚焦电子束对钛合金进行加热,使其达到熔化状态,从而形成焊缝。

和激光焊接一样,该技术也不需要使用气体保护。

电子束焊接技术具有焊缝质量高、热影响区小等优点。

然而,由于电子束的功率较高,其对环境的辐射量也比较高,需要采取一定的安全措施。

3. 电弧离子镀焊接技术电弧离子镀焊接技术是一种新型的钛合金焊接技术。

离子镀技术使用了高速离子束对焊件进行表面清洗,从而去除氧、氮等不良元素,预处理好焊缝的材料表面。

离子束打在钛合金表面时,与表面原子发生电子跃迁,使原子离开表面并形成离子,达到表面清洁、去毒、增大表面特征能,表面成分和晶格等层面的性质改善的目的;与洗涤表面毒素相对应,另一方面,毒素被打出后,又会汇集到反极板上。

经过离子束清洗的钛合金表面变得光滑洁净,从而有效地提高了焊接质量。

二、钛合金焊接技术的应用研究钛合金焊接技术的应用相当广泛,主要应用在以下领域:1. 航空航天领域钛合金在航空航天领域中被广泛运用,焊接质量的好坏直接影响着航天器的高度和安全性。

薄板钛合金光纤激光-tig电弧复合焊接工艺研究随着航空航天、船舶、化工等领域对材料性能要求的提高,金属材料的焊接工艺也日益趋于高效、高精度、高质量。

对于薄板钛合金的焊接,传统的TIG焊接具有较好的焊缝质量和可靠性,但生产效率低下;而激光焊接速度快,但焊缝质量容易受到板材表面质量和对接精度的影响。

因此,采用光纤激光-TIG电弧复合焊接工艺,可以在保证焊接质量的同时提高生产效率。

光纤激光-TIG电弧复合焊接工艺的实现,需要在TIG焊接过程中引入激光能量,使得焊接部位产生高温,从而提高焊接速度和焊缝质量。

该工艺涉及的关键技术包括激光和TIG焊接机的协同控制、焊接气体种类和流量的优化、焊接参数的匹配等。

在应用实践中,需要根据板材厚度、板材表面质量和对接方式等因素进行针对性的调整和优化。

通过文献综述和实验研究,可以得出光纤激光-TIG电弧复合焊接工艺的一些优点:能够实现高效率、高精度的焊接;焊接质量稳定可靠;适用于不同厚度和形状的钛合金薄板;降低了对板材表面质量的要求;且可实现自动化生产,提高了生产效率。

但该工艺也存在一些缺点,如设备复杂、初步成本较高、对气体流量和焊接参数等参数的精度要求较高等问题,需要在实际生产中进行更多的优化和改进。

钛合金激光焊接工艺研究及激光穿透焊温度场数值模拟摘要钛及钛合金因其比强度大和优良的耐酸腐蚀性能,在各行各业中得到越来越广泛的应用。

激光焊接由于具有能量集中、焊缝成形好、操作简单、易于监测等优点,非常适合焊接钛合金材料。

论文通过激光焊接试验表明钛合金激光焊接的主要缺陷是气孔,空气中的氧气、氮气和工件表面的水分是造成气孔的主要原因。

钛合金激光焊接焊缝强度、硬度提高,塑性、弯曲性能下降。

对1.8mm 厚P20型钛合金板激光拼焊推荐工艺参数为激光功率1600~1800W,焊接速度2.7~3.6ndmin。

激光穿透焊接过程包含着一系列复杂的物理、化学反应现象,表现出快速、复杂、多维、多参数影响等特点。

激光与材料相互作用时,因聚焦激光束功率密度高(通常高达10。

W/cm2以上),被焊材料在极短时间内熔化、汽化乃至蒸发,从而形成小孔,并出现激光诱导的等离子体。

在激光焊接过程中,光致等离子体、小孔以及熔池的行为决定了焊缝成形以及焊接质量。

对激光焊接的模拟尽管前人已经作了大量的研究,但是对激光穿透焊接三维温度场的实时再现仍存在一定的局限。

目前,虽然ANSYS(一种大型有限元软件)正在成为有限元模拟领域研究的热点,但国内外还未见将其应用在激光焊接过程数值模拟的相关报道。

论文探讨了基于ANSYS软件进行激光穿透焊接三维温度场数值模拟的若干关键问题。

论文采用球状热源和柱状热源相结合的双热源模型,用APDL语言开发的ANSYS 计算程序,能有效地对激光穿透焊接过程三维温度场变化情况进行模拟。

论文还针对使用ANSYS软件要求较高的特点,采用面向对象程序设计的方法进行二次开发,在VC++6.0开发环境下将其封装。

这样,通过其友好的人机界面,激光焊接专家只需输入激光穿透焊接工艺参数即可自动调用ANSYS模块进行后台计算,而勿需专门学习有限元理论和ANSYS软件,方便了用户的使用。

关键词:钛合金激光弹接激光穿逸焊三维温度场数宿模拟ABSTRACTWith the advantages of high strength—to—weight rmio,excellent corrosions resistance,titanium and titanium alloy have been applied more and more widely in many fields.Thelaser welding is suitable for the titanium and titanium alloy because of its lligh powerdensity,good welding performance,and easy inspection.Based on experiments of titanium laser welding,the result shows pores are a comnqondefect in the weld for laser welding of titanium alloys.The 02,N2 in the air and the H20absorbed On the surface of the work piece are the main resource of these pores.Thetitanium weld、vim laser welding has higher strength and hardness,lower ductility thanthose of base materials.For the laser welding of titanium alloy witll 1.8mm thickness.1aserpower 1600~1800W and welding speed 2.7-3.6m/min were recommended in the thesis.The process of laser full—penetration welding includes a serial of physical and chemical phenomena.The interaction of high power laser beam wit}l the target materials isa complex,muti—dimensional and muff-parameter system.At power density of the order of1 06W/cm2 typically used in deep penetration welding,the irradiated surface becomesmolten and subsequently vaporizes forming a cavity known as keyhole filled with laser-induced plasma.The welding performance is strongly determined by the behavior of the laser-induced plasma and the various energy-absorption mechanisms,as well as the keyhole and the molten pool shape.Many experts have studied the simulation of laser welding process,but the real-time reproduction of the 3D temperature field is still limited.Now,though ANSYS(a finite element analysis software)becomes the focus of thesimulation research with FEM,there hasn’t a report about using ANSYS for simulation oflaser welding process.The key problems of simulating a 3D temperature field of the laser full—penetrationwelding based on the ANSYS software were studied in the thesis.Using sphere.columnthermal model,the ANSYS code written by APDL language Can simulate the 3DIItemperature field effectively.To deal with the difficulty of using ANSYS.object—orienteddesign was applied during the development on ANSYS software with VC++6.0.By thisway,not learning the finite element theory and ANSYS software,experts of laser weldingcan use ANSYS to simulate the laser welding process easily only inputting parameters intothe system that has a friendly interface.Keywords:Titanium alloy laser welding Laser full—penetration welding3D temperature field Numerical simulationIII1绪论激光焊接由于其飞溅少、热影响区小、焊缝成形美观等优点而广泛应用于航空航天、汽车制造等材料加工及制造领域。

大厚度钛合金窄间隙激光填丝焊接推荐工艺规范1范围本文件规定了钛合金材料窄间隙焊接工艺技术的一般要求、设计要求、质量要求、试件制备、焊接工艺、检验试验方法等。

本文件适用于板厚≥20mm的钛合金窄间隙激光填丝焊。

2规范性引用文件下列文件中的有关条款通过引用而成为本标准的条款。

凡注日期或版次的引用文件,其后的任何修改单(不包括勘误的内容)或修订版均不适用于本标准,但提倡使用本标准的各方探讨使用其最新版本的可能性。

凡不注日期或版次的引用文件,其最新版本适用于本标准。

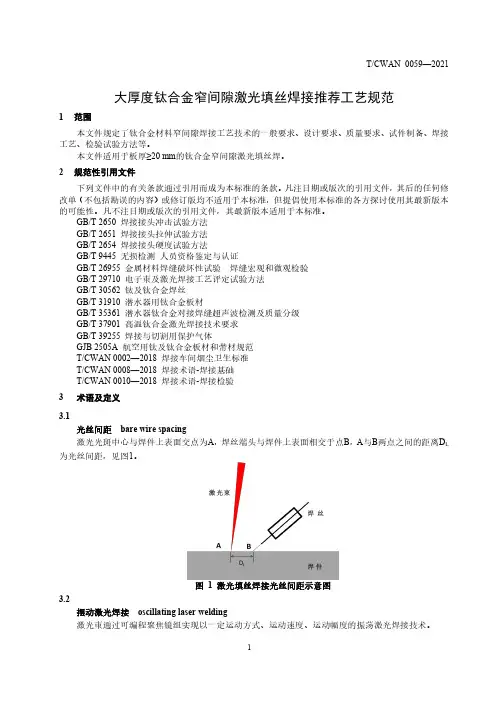

GB/T2650焊接接头冲击试验方法GB/T2651焊接接头拉伸试验方法GB/T2654焊接接头硬度试验方法GB/T9445无损检测人员资格鉴定与认证GB/T26955金属材料焊缝破坏性试验焊缝宏观和微观检验GB/T29710电子束及激光焊接工艺评定试验方法GB/T30562钛及钛合金焊丝GB/T31910潜水器用钛合金板材GB/T35361潜水器钛合金对接焊缝超声波检测及质量分级GB/T37901高温钛合金激光焊接技术要求GB/T39255焊接与切割用保护气体GJB2505A航空用钛及钛合金板材和带材规范T/CWAN0002—2018焊接车间烟尘卫生标准T/CWAN0008—2018焊接术语-焊接基础T/CWAN0010—2018焊接术语-焊接检验3术语及定义3.1光丝间距bare wire spacing激光光斑中心与焊件上表面交点为A,焊丝端头与焊件上表面相交于点B,A与B两点之间的距离D L 为光丝间距,见图1。

图1激光填丝焊接光丝间距示意图3.2摆动激光焊接oscillating laser welding激光束通过可编程聚焦镜组实现以一定运动方式、运动速度、运动幅度的振荡激光焊接技术。

3.3窄间隙焊narrow-gap welding厚板对接接头,焊前不加工坡口或只加工小角度坡口,并留有窄而深的间隙。

一般通过单道多层或多道多层焊完成整条焊缝的高效率焊接方法。

激光焊接的焊缝成形机理和焊接效果有截然不同的2 种焊接模式:热导焊和深熔焊。

在2 种焊接模式之间存在1 种过渡的不稳定焊接过程,即存在1个过渡区间。

因此要获得良好的焊接质量,首先根据使用要求,确定选用何种焊接模式,然后根据焊接模式制定合适的焊接参数,主要有激光功率、焊接速度和焦点位置(离焦量) ,原则上钛合金激光焊接参数应避开过渡区间,不能接近临界值。

功率越高,熔深越大,焊接的厚度也越大,但过大的激光功率会使焊缝外观变坏,易产生一波一波的突起和空洞。

在功率一定时,焊接速度决定着焊缝单位长度能量输入即线能量的大小,随着焊接速度增大,焊缝线能量降低,熔深和熔宽减少;激光打码机焊接速度过大会使熔深减少,甚至断弧,在焊缝表面形成焊珠。

焦点位于工件表面时,焊缝余高最大,只有焦点位于工件表面下一定距离处时,可获得最大熔深,这个距离与板厚及所使用的激光功率有关;过分的负离焦或正离焦均会使激光深熔焊与热传导焊交替出现,焊缝成形极不规则。

由于激光焊接具有能量高度集中、焊缝成形好、操作简单、易实现自动化等优点,钛合金的激光焊接已日益普及,深入探讨与之相关的问题势在必行。

目前研究表明,如果钛合金激光焊接模式为稳定的热导焊,焊缝成形均匀,熔深和熔宽均很小,且几乎保持不变;如果为稳定的深熔焊,焊缝成形也很均匀,熔深和熔宽明显大于热导焊,且在一定范围内连续变化。

但2 种激光焊接模式之间的过渡区间大小(即焦点位置、激光功率、焊接速度的临界值) 以及焊缝气孔的形成机理、来源、成分等需更深入地研究。

激光深熔焊接的主要工艺参数1)激光功率。

激光焊接中存在一个激光能量密度阈值,低于此值,熔深很浅,一旦达到或超过此值,熔深会大幅度提高。

只有当工件上的激光功率密度超过阈值(与材料有关),等离子体才会产生,这标志着稳定深熔焊的进行。

如果激光功率低于此阈值,工件仅发生表面熔化,也即焊接以稳定热传导型进行。

而当激光功率密度处于小孔形成的临界条件附近时,深熔焊和传导焊交替进行,成为不稳定焊接过程,导致熔深波动很大。

钛合金激光焊接工艺激光焊接是一种高能量密度的焊接方法,它利用高能量激光束将金属材料加热至熔点并快速冷却,从而实现焊接。

钛合金作为一种重要的结构材料,在航空航天、汽车制造、医疗器械等领域有广泛的应用。

钛合金的焊接一直是一个难题,传统的焊接方法往往会导致焊缝强度不高、裂纹敏感性大等问题。

而钛合金激光焊接工艺的出现,为钛合金的焊接提供了一种新的解决方案。

钛合金激光焊接工艺具有以下特点:1. 高能量密度:激光束聚焦后能够提供高能量密度,使焊缝在极短的时间内达到熔点。

这种高能量密度的特点可以有效避免因加热时间过长而引起的热影响区扩大和材料的退火现象,从而提高焊缝的强度和硬度。

2. 焊接速度快:激光焊接的焊接速度通常为传统焊接方法的几倍甚至几十倍。

这不仅可以提高工作效率,减少生产成本,还可以减少热输入和热影响区的扩散,降低焊接变形和应力。

3. 焊缝质量好:激光焊接的焊缝形态良好,熔池稳定,焊缝宽度小,热影响区窄。

这可以有效减少焊接缺陷的产生,提高焊缝的质量和可靠性。

4. 可控性强:激光焊接的能量和功率可以通过调整激光器的参数进行精确控制。

这样可以根据不同的焊接要求和材料特性,灵活地选择合适的焊接参数,实现对焊接过程的精确控制。

5. 适应性广:钛合金激光焊接工艺适用于各种钛合金材料,包括α型、β型和α+β型钛合金。

不同类型的钛合金具有不同的焊接特性和焊接难度,但激光焊接工艺可以通过优化焊接参数和焊接工艺,实现对不同钛合金的焊接。

钛合金激光焊接工艺在实际应用中已经取得了广泛的应用和良好的效果。

例如,在航空航天领域,钛合金激光焊接工艺被用于飞机结构件、发动机零部件等的焊接。

在汽车制造领域,钛合金激光焊接工艺被用于汽车车身结构的焊接。

在医疗器械领域,钛合金激光焊接工艺被用于人工关节、牙科种植等器械的制造。

然而,钛合金激光焊接工艺也面临一些挑战和限制。

首先,钛合金具有高反射性和高导热性,这使得激光束在焊接过程中容易被反射和散射,从而影响焊接质量。

钛合金激光焊接技术的探究近年来,钛合金焊接得到了各界广泛的关注。

文章主要对钛合金的化学特性与焊接特点,以及激光焊接技术优势进行了简单的介绍,并总结了钛合金激光焊接技术的发展现状,分析了钛合金激光焊接技术的影响因素。

并提出,解决这些不利因素,才能提高钛合金焊接的质量。

标签:钛合金;激光焊接技术;机械引言钛合金这种结构材料,以其优良的特性广泛的应用于石油化工行业。

它的特点主要表现在小密度、高比强度、良好的塑韧性、良好的耐热性、良好的耐腐蚀性以及较好的可加工性等。

适合于钛合金的焊接方法有许多种,例如:钨极氩弧焊、熔化极气体保护焊、摩擦焊、电阻焊等等。

其中,钛合金焊接经常使用的焊接方法主要是钨极氩弧焊和熔化极气体保护焊这两种焊接方式。

但是,利用这种焊接方式在焊接的接头形成的晶粒比较的粗大,而且具有较差的机械性能,氩弧焊接头性能不能够满足使用要求。

而且焊缝组织还经常需要进行焊后热处理,导致了焊接效率的降低。

然而,随着激光技术的不断发展,钛合金的焊接方法采用日益成熟的激光焊接技术受到了越来越多的重视。

1 钛合金焊接的特点以及激光焊接技术的简介1.1 钛合金钛合金具有很强的化学性,温度越高,其化学活性就越强,而且,在固体状态下,还能吸收空气中的氢气、氧气和氮气等气体。

而吸收了这些气体的纯钛,在焊接时,焊接的接头的强度被提高了,但是其塑韧性却降低了。

钛具有很高的熔化温度、较大的热容量和电阻系数以及比铝或铁低的热导率。

因这些特性,钛的焊接熔池尺寸和温度都很大、很高,由于热影响区金属在高温下的停留时间比较长,所以,使得焊接的接头处于过热的状态,形成的晶粒就会变的又粗又大,降低了接头的塑韧性。

因此,在焊接的时候,要注意采用小电流、高焊速的焊接方式[1]。

1.2 鈦合金焊接的特点钛合金的焊接特性主要是有合金的成分以及微观结构这两个因素决定的。

例如:α钛合金就具有很好的焊接性能,接头的强度以及塑韧性都比较的理想。

而β钛合金的焊接性能就比较差。

钛的焊接工艺钛是一种具有高强度、良好的耐腐蚀性和优异的高温性能的金属材料,因此在航空航天、核工业、化工等领域得到广泛应用。

钛的焊接工艺是将多个钛件通过熔化融合的方式进行连接,以实现构件的制造和组装。

钛的焊接工艺主要包括手工电弧焊、氩弧焊、电子束焊、激光焊等。

下面将分别介绍这些焊接工艺及其特点。

1. 手工电弧焊手工电弧焊是最常用的一种焊接方法,主要适用于对接焊和角焊。

焊接时,通过电弧的高温作用使工件达到熔化状态,再通过熔化的填充材料填补焊缝。

手工电弧焊的优点是设备简单、成本低,但焊接速度较慢,易产生氧化层和焊接变形。

2. 氩弧焊氩弧焊是将纯钨电极接触钛工件,产生的电弧在惰性气体保护下进行焊接。

氩气具有惰性,可以有效保护焊缝不受氧化,避免气孔和缺陷的产生。

氩弧焊可以分为直流氩弧焊和交流氩弧焊两种。

直流氩弧焊适用于焊接钛合金,交流氩弧焊适用于焊接纯钛。

氩弧焊的优点是焊接速度较快且焊接质量稳定,但设备复杂,需要进行氩气保护。

3. 电子束焊电子束焊是利用高能电子束的热能进行焊接的一种方法。

焊接时,通过电子枪发射高速电子束,将钛工件定向照射,使其局部加热到熔化温度,并通过填充材料填补焊缝。

电子束焊具有焊接速度快、热影响区小、热循环影响低等优点,适用于焊接较厚的钛件和特殊形状的焊缝。

4. 激光焊激光焊是利用高能激光束进行焊接的一种方法。

焊接时,通过高能激光束的照射使钛工件达到熔化温度,并通过填充材料填补焊缝。

激光焊具有焊接速度快、热影响区小、焊缝精度高等优点,适用于焊接薄壁和复杂形状的工件,但设备复杂、设备成本高。

除了上述主要的焊接工艺,钛还可以通过爆炸焊、摩擦焊、等离子焊等方法进行连接。

这些焊接工艺各有特点,可以根据具体的应用需求选择合适的工艺。

总的来说,钛的焊接工艺选择要根据焊接接头形式、焊接材料和工件厚度等因素来确定。

选用合适的焊接工艺能够提高焊接质量和效率,确保焊接接头的可靠性和稳定性,进而保障钛制构件的安全运行。

钛合金激光修补焊接技术

目前很多金属产品都采用钛合金代替,但是在焊接修补期间,仍然依赖于激光设备,钛合金材质因为强度和耐腐蚀性比其他材质都要高,而代替了其他行业的技术应用,特别是高新技术上的应用,例如:发动机、机件等产品的外用结构等,不仅降低了产品自身的重量,也提高了机器质量安全,为了充分的应用,在生产过程中,往往需要多种设施的搭配应用,比如焊接修补上需要采用激焊接机进行修补焊接,标记也可采用激光镭射机作为主导设备,因此,钛合金材质与激光设备也是互关互联。

采用激光焊接机对待钛合金的焊接从大件到工艺产品,可采用夹具进行加装,实现高效能生产,在精密程度上产品无论复杂结构的程度都不受激光焊接机的操作限制,对于各种规格形状皆可高效快捷的运用,在品质上也存在其他设备所无法相比的高性能快速融合,超过了传统设备的运用水平,如此快捷高效的应用从修补到焊接的周期远远可以缩短,因此在成本上也大有节约,更具有高性价比的匹配性。

从激光焊接机的特点和钛合金的的性能结合分析,对于大型器件的修补采用激光技术往往可以避免传统制造技术对设备及大规格原材料的苛刻要求,对于复杂腔体结构,皆可迎刃而解,因此激光技术在钛合金材质的焊接中从成本和材料都是不二的选择。

钛合金材质往往运用在零件、机械中,因此修补和焊接的位置也比较多,从工艺技术和设备生产的缺陷,到零件的缺陷、裂纹和尺寸等差异产生的问题,严重影响了型号研制进度。

但是基于激光焊接技术的修复技术应运而生,相对常规的修复技术,具有修复体性能高,设备可达性好,受零件尺寸限制小、修复周期短、综合成本低等特点,适用于钛合金等昂贵零件的修复,可最大限度地挽救常规技术不可修复的零件(包括运营飞机的零件),为解决高新技术研制和零件使用过程出现缺陷、损伤、腐蚀等提供了一种新的快捷的解决途径,激光修补技术在国内的应用已经具有小型规模,确保了先期工程的应用和零件的使用,激光焊接和修复全尺寸结构静力与疲劳考核验证,以适合标准为依据进行符合性验证,确保各个行业安全可靠使用;激光焊接机采用修复内在机理深化研究,包括成形及热处理工艺与组织、性能控制,内应力分布规律及消除,抑制变形开裂等基础研究;激光焊接和修复质量评价技术研究,建立成套技术文件体系,包括制造标准和试验标准等;激光焊接和修复制造技术研究,开发工程化应用成套设备,提高成形稳定性,完善实时检测手段,实现精度(尺寸与形状)和速率的最佳匹配。