汽车零部件注塑件图片

- 格式:pptx

- 大小:3.04 MB

- 文档页数:40

汽车注塑件国标公差范围

汽车注塑件国标公差范围

汽车注塑件是汽车零部件的组成部分之一,其精度要求较高。

因此,国家对汽车注塑件的公差范围做了严格的规定,以确保其质量稳定、功能可靠。

以下是汽车注塑件的国标公差范围的详细说明。

化学类注塑件

化学类注塑件包括防冻液壶、燃油管道等零部件,其公差范围为+/-0.3mm。

这种注塑件要求化学性能稳定,耐腐蚀性好,以确保汽车长期的使用安全。

电子类注塑件

电子类注塑件包括车内照明灯、点烟器等零部件,其公差范围为+/-0.2mm。

这种注塑件的要求是电气性能稳定、不发热、不损坏车辆电池等部件,以确保汽车电气系统的正常运行。

机械类注塑件

机械类注塑件包括汽车灯壳、前鼻子等零部件,其公差范围为+/-

0.5mm。

这种注塑件要求强度高、耐磨性好、表面光滑,以确保汽车的外观美观和行驶的安全。

内饰类注塑件

内饰类注塑件包括门把手、仪表盘等零部件,其公差范围为+/-

0.2mm~+/-0.5mm。

这种注塑件要求外形美观、手感舒适、颜色稳定,

以确保汽车内部的装饰效果和人机交互的舒适性。

总结

汽车注塑件国标公差范围的规定是为了确保汽车零部件的质量和性能。

各类注塑件的公差范围的不同是因为其用途和要求的性能不同,也反

映了制造工艺的技术水平。

只有严格遵守国标公差范围的要求,才能

生产出高质量、高性能、高可靠性的汽车注塑件。

汽车注塑模具基础知识

注塑模具是一种用于制造塑料制品的工具,它能够将熔化的塑

料注入模具中,然后冷却成型,最终得到所需的塑料制品。

在汽车

制造行业中,注塑模具被广泛应用于生产各种汽车零部件,如车灯、仪表盘、门板等。

以下是汽车注塑模具的基础知识:

1. 材料选择,汽车注塑模具通常由优质的钢材制成,以确保模

具具有足够的硬度和耐磨性。

常用的钢材包括P20、718、H13等,

它们具有良好的加工性能和耐磨性,适合用于制造汽车注塑模具。

2. 设计原则,汽车注塑模具的设计需要考虑到产品的结构、尺寸、材料流动等因素,以确保最终产品具有良好的质量和外观。

同时,还需要考虑模具的冷却系统、排气系统等细节,以提高生产效

率和产品质量。

3. 加工工艺,汽车注塑模具的加工工艺包括粗加工、热处理、

精密加工等多个环节。

其中,精密加工尤为重要,因为模具的加工

精度直接影响到最终产品的质量和尺寸精度。

4. 维护保养,汽车注塑模具在使用过程中需要定期进行清洁、

润滑、修复等维护工作,以延长模具的使用寿命和保证生产的稳定性。

总的来说,汽车注塑模具是汽车制造过程中不可或缺的重要工具,它的质量和性能直接关系到汽车零部件的质量和生产效率。

因此,对汽车注塑模具的基础知识的掌握和应用是非常重要的。

汽车内外装饰常用塑料简介1.ABS塑料(丙烯腈-丁二烯-苯乙烯共聚物)ABS塑料具有优良的物理性能,具备较高的强度、韧性和耐冲击性。

同时,ABS塑料还具有较好的耐温性和耐化学腐蚀性。

在汽车内外装饰中,ABS塑料常被用于制造仪表板、门板、中控台等部件。

2.PP塑料(聚丙烯)PP塑料是一种具有较高强度、耐冲击性和韧性的塑料材料,同时还具备良好的耐候性和耐化学腐蚀性。

在汽车内外装饰中常被用于制造车顶、车门和雨刮器。

3.PVC塑料(聚氯乙烯)PVC塑料是一种常见的塑料材料,具有良好的耐候性、耐酸碱性和耐候性。

在汽车内部装饰中,PVC塑料常被用于制造座椅、方向盘和车厢内饰板等部件。

4.PC塑料(聚碳酸酯)PC塑料具有较高的强度、硬度和耐热性,同时还具备较好的耐冲击性和耐化学腐蚀性。

在汽车内外装饰中,PC塑料常被用于制造车灯、镜子和车窗。

5.PU塑料(聚氨酯)PU塑料是一种具有较好柔软性和弹性的塑料材料,具备较高的耐磨性和耐撕裂性。

在汽车内装饰中,PU塑料常被用于制造座椅、座椅套和方向盘等部件。

6.PA塑料(尼龙)PA塑料是一种具有良好的强度、韧性和耐磨性的塑料材料。

在汽车内外装饰中,PA塑料常被用于制造车门垫、行李箱垫和地板垫等部件。

7.POM塑料(聚甲醛)POM塑料是一种具有良好的强度、硬度和耐磨性的塑料材料,同时还具备较好的耐化学腐蚀性。

在汽车内外装饰中,POM塑料常被用于制造门把手、开关和连接件等部件。

总之,汽车内外装饰常用塑料具备不同的物理性能和化学性能,能够满足汽车装饰材料的要求。

不同的塑料材料适用于不同的汽车部件,能够在装饰中发挥重要的作用。

汽车用塑料量的多少已成为衡量汽车设计和制造水平高低的重要标志,目前国内汽车的材料约10%以上由塑料构成,从保险杠、裙边和挡泥板等外饰件,到仪表板、门板和立柱等内饰件,再到前端框架、罩盖和进气歧管等发动机周边零件,随处可见塑料的存在。

汽车塑料件大多数采用注塑成型,成型周期短,生产效率高,制造成本低。

机械零部件加工中注塑成型可能会产生较多的缺陷。

机械零部件加工中注塑成型问题之虎皮纹虎皮纹经常出现在保险杠、仪表板、门板和立柱等面积较大的汽车注塑件上,是一种波浪形条纹的表面缺陷,条纹大约垂直于熔体流动方向,在注塑件表面上形成光泽不同的刻印,看起来就像老虎皮上的花纹一样,俗称虎皮纹。

虎皮纹容易产生在壁厚较薄、流程较大的注塑件上,它具有以下特征:(1)注塑件表面出现呈周期性变化的明暗交替的条纹;(2)条纹大致垂直于熔体的流动方向;(3)条纹分为亮区和暗区,亮区的光泽度高,暗区的光泽度差;(4)如果注塑件的外观面是亮区,则背面是暗区,两者交替出现。

原因:1.材料中的增韧材料越多,虎皮纹现象越容易出现。

增韧材料在注塑过程中受到拉伸和剪切作用,产生微量形变,使熔体产生不稳定流动,从而导致虎皮纹产生。

韧性差的材料就很少出现虎皮纹现象,如增强材料、非增韧尼龙、聚对苯二甲酸丁二酯等材料,在成型过程中很少有虎皮纹产生。

应用于汽车注塑件的聚丙烯(PP),由于要求有较高的抗冲击性能,添加了弹性体等增韧成分,非常容易出现虎皮纹缺陷。

2.注塑件的壁厚越薄,或充填流动距离越远,流长比越大,熔体在充模过程中越容易产生不稳定流动,越容易产生虎皮纹。

适当增加注塑件的壁厚,或缩短单一浇口的充填距离,可降低熔体的充模阻力,保证熔体流动的稳定性,有利于消除虎皮纹。

但在汽车轻量化要求越来越高的今天,薄壁化是汽车注塑件的发展趋势,因此通过增加壁厚消除虎皮纹不太现实。

解决方法:在模具设计方面,增加流道直径,扩大浇口的厚度和宽度是消除虎皮纹的有效措施。

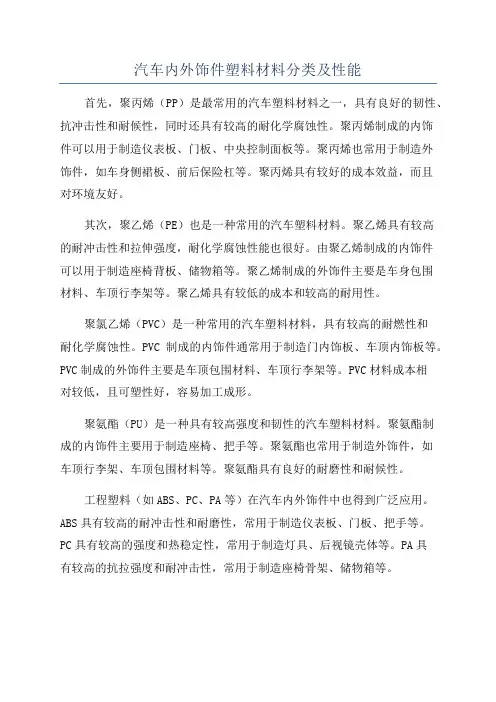

汽车内外饰件塑料材料分类及性能首先,聚丙烯(PP)是最常用的汽车塑料材料之一,具有良好的韧性、抗冲击性和耐候性,同时还具有较高的耐化学腐蚀性。

聚丙烯制成的内饰件可以用于制造仪表板、门板、中央控制面板等。

聚丙烯也常用于制造外饰件,如车身侧裙板、前后保险杠等。

聚丙烯具有较好的成本效益,而且对环境友好。

其次,聚乙烯(PE)也是一种常用的汽车塑料材料。

聚乙烯具有较高的耐冲击性和拉伸强度,耐化学腐蚀性能也很好。

由聚乙烯制成的内饰件可以用于制造座椅背板、储物箱等。

聚乙烯制成的外饰件主要是车身包围材料、车顶行李架等。

聚乙烯具有较低的成本和较高的耐用性。

聚氯乙烯(PVC)是一种常用的汽车塑料材料,具有较高的耐燃性和耐化学腐蚀性。

PVC制成的内饰件通常用于制造门内饰板、车顶内饰板等。

PVC制成的外饰件主要是车顶包围材料、车顶行李架等。

PVC材料成本相对较低,且可塑性好,容易加工成形。

聚氨酯(PU)是一种具有较高强度和韧性的汽车塑料材料。

聚氨酯制成的内饰件主要用于制造座椅、把手等。

聚氨酯也常用于制造外饰件,如车顶行李架、车顶包围材料等。

聚氨酯具有良好的耐磨性和耐候性。

工程塑料(如ABS、PC、PA等)在汽车内外饰件中也得到广泛应用。

ABS具有较高的耐冲击性和耐磨性,常用于制造仪表板、门板、把手等。

PC具有较高的强度和热稳定性,常用于制造灯具、后视镜壳体等。

PA具有较高的抗拉强度和耐冲击性,常用于制造座椅骨架、储物箱等。

除了上述材料,还有一些特殊的塑料材料也广泛应用于汽车内外饰件中。

例如柔性PVC用于制造汽车座椅面料,聚碳酸酯(PC)用于制造汽车车窗玻璃,三元乙丙橡胶(EPDM)用于汽车密封条等等。

综上所述,汽车内外饰件塑料材料具有多种分类及性能。

不同的材料具有不同的优势和适用性,汽车制造商在选择材料时需要根据具体的需求和功能来选取合适的塑料材料。

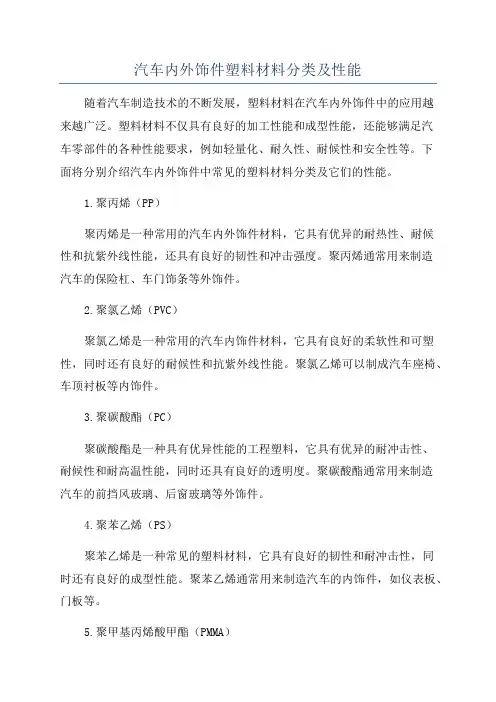

汽车内外饰件塑料材料分类及性能随着汽车制造技术的不断发展,塑料材料在汽车内外饰件中的应用越来越广泛。

塑料材料不仅具有良好的加工性能和成型性能,还能够满足汽车零部件的各种性能要求,例如轻量化、耐久性、耐候性和安全性等。

下面将分别介绍汽车内外饰件中常见的塑料材料分类及它们的性能。

1.聚丙烯(PP)聚丙烯是一种常用的汽车内外饰件材料,它具有优异的耐热性、耐候性和抗紫外线性能,还具有良好的韧性和冲击强度。

聚丙烯通常用来制造汽车的保险杠、车门饰条等外饰件。

2.聚氯乙烯(PVC)聚氯乙烯是一种常用的汽车内饰件材料,它具有良好的柔软性和可塑性,同时还有良好的耐候性和抗紫外线性能。

聚氯乙烯可以制成汽车座椅、车顶衬板等内饰件。

3.聚碳酸酯(PC)聚碳酸酯是一种具有优异性能的工程塑料,它具有优异的耐冲击性、耐候性和耐高温性能,同时还具有良好的透明度。

聚碳酸酯通常用来制造汽车的前挡风玻璃、后窗玻璃等外饰件。

4.聚苯乙烯(PS)聚苯乙烯是一种常见的塑料材料,它具有良好的韧性和耐冲击性,同时还有良好的成型性能。

聚苯乙烯通常用来制造汽车的内饰件,如仪表板、门板等。

5.聚甲基丙烯酸甲酯(PMMA)聚甲基丙烯酸甲酯是一种具有优异性能的透明塑料,它具有良好的耐候性、耐化学性和耐冲击性。

聚甲基丙烯酸甲酯通常用来制造汽车的车灯罩、后视镜等外饰件。

6.聚酰胺(PA)聚酰胺是一种具有优异性能的工程塑料,它具有良好的耐热性、耐化学性和耐撞击性。

聚酰胺通常用来制造汽车的引擎盖、发动机罩等外饰件。

除了上述常见的塑料材料外,还有许多其他材料,如聚酯、聚丁烯酸酯(CAB)和聚碳酸酯醚(PBT)等。

每种材料都有自己独特的特性和优点,适用于不同的饰件。

汽车内外饰件塑料材料的选择需要考虑到材料的物理性能、化学性能、成本和可持续性等因素。

总之,汽车内外饰件塑料材料的分类及性能多种多样,每种材料都有自己独特的特点,能够满足不同汽车零部件的性能要求。

随着科技的进步,塑料材料在汽车制造中的应用将不断发展和完善。

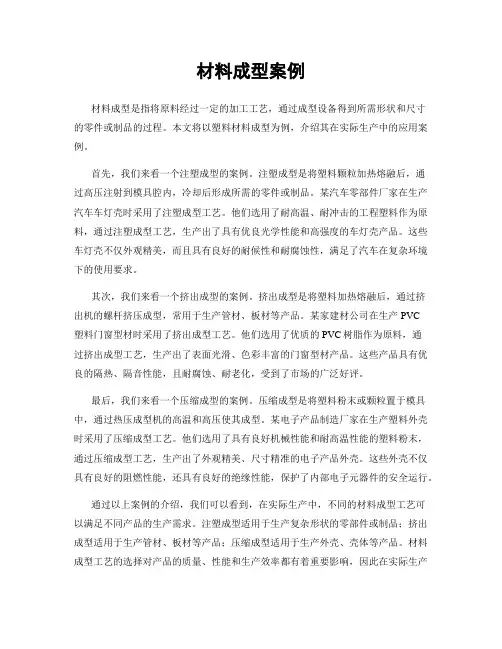

材料成型案例材料成型是指将原料经过一定的加工工艺,通过成型设备得到所需形状和尺寸的零件或制品的过程。

本文将以塑料材料成型为例,介绍其在实际生产中的应用案例。

首先,我们来看一个注塑成型的案例。

注塑成型是将塑料颗粒加热熔融后,通过高压注射到模具腔内,冷却后形成所需的零件或制品。

某汽车零部件厂家在生产汽车车灯壳时采用了注塑成型工艺。

他们选用了耐高温、耐冲击的工程塑料作为原料,通过注塑成型工艺,生产出了具有优良光学性能和高强度的车灯壳产品。

这些车灯壳不仅外观精美,而且具有良好的耐候性和耐腐蚀性,满足了汽车在复杂环境下的使用要求。

其次,我们来看一个挤出成型的案例。

挤出成型是将塑料加热熔融后,通过挤出机的螺杆挤压成型,常用于生产管材、板材等产品。

某家建材公司在生产PVC塑料门窗型材时采用了挤出成型工艺。

他们选用了优质的PVC树脂作为原料,通过挤出成型工艺,生产出了表面光滑、色彩丰富的门窗型材产品。

这些产品具有优良的隔热、隔音性能,且耐腐蚀、耐老化,受到了市场的广泛好评。

最后,我们来看一个压缩成型的案例。

压缩成型是将塑料粉末或颗粒置于模具中,通过热压成型机的高温和高压使其成型。

某电子产品制造厂家在生产塑料外壳时采用了压缩成型工艺。

他们选用了具有良好机械性能和耐高温性能的塑料粉末,通过压缩成型工艺,生产出了外观精美、尺寸精准的电子产品外壳。

这些外壳不仅具有良好的阻燃性能,还具有良好的绝缘性能,保护了内部电子元器件的安全运行。

通过以上案例的介绍,我们可以看到,在实际生产中,不同的材料成型工艺可以满足不同产品的生产需求。

注塑成型适用于生产复杂形状的零部件或制品;挤出成型适用于生产管材、板材等产品;压缩成型适用于生产外壳、壳体等产品。

材料成型工艺的选择对产品的质量、性能和生产效率都有着重要影响,因此在实际生产中,需要根据产品的具体要求选择合适的材料成型工艺,以确保产品能够达到设计要求并满足市场需求。

总之,材料成型在现代工业生产中具有重要地位,通过不同的成型工艺,可以满足不同产品的生产需求。

汽车塑料零部件材料汽车塑料零部件是指汽车中使用的各种塑料材料制成的零部件,包括汽车外部零部件、内饰零部件以及发动机组件等。

在现代汽车制造中,塑料零部件的重要性日益增加,因为塑料具有轻、强、耐用等优点,可以满足汽车制造的高效、经济、环保等要求。

以下是一些常见的汽车塑料零部件材料。

1.ABS(丙烯腈-丁二烯-苯乙烯共聚物):ABS是一种常见的汽车塑料材料,具有很高的强度和耐冲击性,因此广泛应用于汽车仪表板、门板、前脸和内饰等部件。

2.PP(聚丙烯):PP是一种重要的汽车塑料材料,具有优良的耐候性和化学稳定性,常用于制造汽车座椅、汽车内饰件以及后备箱等部件。

3.PC(聚碳酸酯):PC是一种高性能的塑料材料,具有优异的透明度和耐高温性能,常用于制造汽车前灯壳、后灯壳以及后视镜等部件。

4.PVC(聚氯乙烯):PVC是一种常见的塑料材料,具有良好的耐候性和抗老化性能,常用于制造汽车密封条、车顶和靠背等部件。

5.PA(尼龙):PA是一种高强度、耐磨和耐化学品腐蚀的塑料材料,常用于制造汽车零件,如传动带、齿轮和减震器等。

6.POM(聚甲醛):POM是一种具有优良的耐磨性和耐化学性的塑料材料,常用于制造汽车传动系统、喷油嘴和节温器等部件。

7.PE(聚乙烯):PE是一种常见的塑料材料,具有较低的密度和良好的耐化学品性能,常用于制造汽车燃油箱和水箱等部件。

8.PET(聚对苯二甲酸乙二醇酯):PET是一种透明、耐酸碱性和耐高温的塑料材料,常用于制造汽车燃油过滤器和空气滤清器等部件。

除了上述常见的塑料材料外,还有一些特殊的汽车塑料零部件材料,如PMMA(聚甲基丙烯酸甲酯)、PBT(聚对苯二甲酸丁二醇酯)和TPU (热塑性聚氨酯)等。

这些特殊的塑料材料具有特殊的性能特点,可以用于制造汽车玻璃、线束和密封件等部件。

总之,随着科技的不断进步和汽车工业的发展,汽车塑料零部件材料也在不断创新和发展,为汽车的轻量化、绿色制造和安全性能提升做出了重要贡献。

汽车模内镶件注塑成型(IMD )技术塑料加工商们正在将可成型彩色薄膜视为一个经济、耐用、环境友好的装饰手段,它可使零件在脱模时即已完成装饰。

模内镶件注塑成型(IMD )技术,利用的就是这种可成型薄膜,可替代传统的、在零件脱模后采用的涂漆、印刷、热模锻、镀铬工艺。

该技术的首次成功应用是制成了一些小型的、相对较平的汽车内外饰零部件和手机零件。

今天,IMD技术有了更进一步的发展,可以制成更大的三维零件,例如整个仪表板、汽车保险杠、托板、汽车顶盖,甚至汽车、卡车的发动机罩。

据说,第一个实现商业化的、无需涂漆的水平车身板已经应用在Smart双座敞篷轿车上了。

IMD技术可节省再加工的费用,这对汽车工业极具诱惑力。

GE Plastics的Lexan SLX(一种聚碳酸酯共聚物)车身零件生产经理Venkata-krishnan Umamaheswaran说:“汽车上最贵的就是油漆了,涂漆生产线是汽车装配车间最大的投资,会占据车间一半的地面空间,而且一年内会产生1500多吨VOCs(挥发性有机物)。

”IMD技术的优势还包括:边角料产率低;可在同一地点完成零件的成型和装饰;回收性更好。

IMD技术可获得A级表面,且无流痕,更不会像流痕那样造成“模内驻色”。

但是如果零件本身就有很多孔,必须在脱模后进行装饰,那么IMD技术的经济效益则会大打折扣。

IMD技术的倡导者们宣称:利用最新一代的可成型薄膜制成的车身板,具有与涂漆金属板相媲美的甚至更高的抗划伤性和抗冲击性。

但是,假设汽车制造商们对涂漆生产线仍然施以巨额投资,则IMD在近期内还是无望完全取代涂漆工艺。

不过,工业观察家们相信:在美国,今后即使有投资,也很少会出现建造大型涂漆生产线的情况。

IMD技术首先将一块已经被印刷、涂覆或染色过的塑料薄板经冲切成坯料后,热成型成最终产品的形状。

修正后,把它放入注射腔内,从型腔后面注入一种与其相容的基体材料,最后得到成品。

成品的表面可以是纯色的,也可具有金属外观或木纹效果,还可印有图形符号。

封面作者:ZHANGJIAN仅供个人学习,勿做商业用途XX汽车零部件有限公司注塑模具规范文件名称:注塑模具规范文件编号: ZJSMKF20090901 批准:批准日期:审核:审核日期:拟制:拟制日期:2009-08-08版号: A1 生效日期:2009-09-01版权申明本文部分内容,包括文字、图片、以及设计等在网上搜集整理。

版权为张俭个人所有This article includes some parts, including text, pictures, and design. Copyright is Zhang Jian's personal ownership.用户可将本文的内容或服务用于个人学习、研究或欣赏,以及其他非商业性或非盈利性用途,但同时应遵守著作权法及其他相关法律的规定,不得侵犯本网站及相关权利人的合法权利。

除此以外,将本文任何内容或服务用于其他用途时,须征得本人及相关权利人的书面许可,并支付报酬。

Users may use the contents or services of this article for personal study, research or appreciation, and othernon-commercial or non-profit purposes, but at the same time, they shall abide by the provisions of copyright law and other relevant laws, and shall not infringe upon the legitimate rights of this website and its relevant obligees. In addition, when any content or service of this article is used for other purposes, written permission and remuneration shall be obtained from the person concerned and the relevant obligee.转载或引用本文内容必须是以新闻性或资料性公共免费信息为使用目的的合理、善意引用,不得对本文内容原意进行曲解、修改,并自负版权等法律责任。

铝合金注塑在汽车零部件中的应用随着汽车工业的迅猛发展和环保意识的逐渐提高,铝合金注塑在汽车工业中的应用越来越广泛。

铝合金注塑是一种将熔化的铝合金注入模具中,通过模具的冷却和硬化,最终得到所需的汽车零部件的制造工艺。

铝合金注塑具有成本低、强度高、重量轻、耐磨性好等优点,因此在汽车制造领域有着广泛的应用。

首先,铝合金注塑在汽车发动机零部件中的应用非常广泛。

发动机是汽车的重要组成部分,而铝合金注塑可以生产出高强度、轻质、耐磨损和高温耐受性的零部件,比如缸盖、曲轴箱、活塞等。

铝合金注塑发动机零部件相比于传统的铸铁零部件,具有更好的散热性能和更低的噪音水平,提高了发动机的工作效率和可靠性。

其次,铝合金注塑在汽车底盘零部件中也有重要应用。

底盘是汽车的骨架,承受着车身的重量和动力传递的力量。

铝合金注塑可以制造出高强度、轻质、耐腐蚀和抗疲劳的底盘零部件,比如悬挂臂、横梁和稳定杆等。

与传统的钢制零部件相比,铝合金注塑底盘零部件具有更好的刚性和吸能性能,提高了驾驶的稳定性和安全性。

另外,铝合金注塑在汽车车身零部件中也有广泛的应用。

车身是汽车的外部保护罩,直接关系到汽车的外观和安全性。

铝合金注塑可以生产出高强度、轻质、耐腐蚀和耐撞击的车身零部件,比如车门、车顶和车厢等。

与传统的钢制零部件相比,铝合金注塑车身零部件具有更好的抗腐蚀性和减震性能,提高了汽车的耐用性和驾乘舒适性。

此外,铝合金注塑还可以应用在汽车电子零部件中。

随着汽车电子化水平的提高,电子零部件在汽车中的重要性越来越突出。

铝合金注塑可以制造出轻质、高强度、导电性良好的电子零部件,比如控制面板、仪表盘和电池盒等。

铝合金注塑电子零部件相比于传统的塑料零部件,具有更好的机械性能和导热性能,提高了电子设备的稳定性和可靠性。

总的来说,铝合金注塑在汽车零部件中的应用具有明显的优势和潜力。

铝合金注塑制造的零部件具有高强度、轻质、耐磨损、耐腐蚀等特点,可以提高汽车的性能、安全性和可靠性。

ecu盒注塑件技术指标(最新版)目录一、ECU 盒注塑件概述二、ECU 盒注塑件技术指标1.尺寸精度2.表面粗糙度3.抗拉强度4.抗冲击性5.耐热性6.耐寒性7.耐磨性8.耐化学腐蚀性正文一、ECU 盒注塑件概述ECU 盒注塑件,即电子控制单元盒注塑件,是一种用于保护汽车电子控制单元(ECU)的塑料外壳。

ECU 盒注塑件通常采用注射成型工艺制作,其材料主要为工程塑料,如聚酰胺(PA)、聚碳酸酯(PC)和聚丙烯(PP)等。

二、ECU 盒注塑件技术指标1.尺寸精度:ECU 盒注塑件的尺寸精度是评价其质量的重要指标。

尺寸精度包括长、宽、高三个方向的尺寸公差,需要满足设计图纸的要求。

2.表面粗糙度:ECU 盒注塑件的表面粗糙度应符合设计要求,以保证其外观质量和与密封件的配合性能。

3.抗拉强度:ECU 盒注塑件需要具备一定的抗拉强度,以保证在装配和使用过程中不会出现破裂现象。

4.抗冲击性:ECU 盒注塑件应具备良好的抗冲击性,以保证在运输和使用过程中能够承受意外的冲击力。

5.耐热性:ECU 盒注塑件需要具备良好的耐热性,以保证在汽车运行过程中,即使在高温环境下也能正常工作。

6.耐寒性:ECU 盒注塑件应具备良好的耐寒性,以保证在汽车运行过程中,即使在低温环境下也能正常工作。

7.耐磨性:ECU 盒注塑件需要具备一定的耐磨性,以保证在汽车运行过程中,与周围零部件的摩擦不会导致其表面磨损。

8.耐化学腐蚀性:ECU 盒注塑件应具备良好的耐化学腐蚀性,以保证在汽车运行过程中,不会因为接触到油、水等化学物质而导致性能下降。

总之,ECU 盒注塑件的技术指标涵盖了尺寸精度、表面粗糙度、抗拉强度、抗冲击性、耐热性、耐寒性、耐磨性和耐化学腐蚀性等多个方面,这些指标共同决定了 ECU 盒注塑件的质量和性能。