高温合金钢与常温用钢的合金化原理

- 格式:pptx

- 大小:93.09 KB

- 文档页数:12

第一章钢的合金化概论1.为什么说钢中的S、P杂质元素在一般情况下总是有害的?P1P2①S和Fe结合形成熔点为989℃的FeS相,使钢在热加工过程中产生热脆性②P和Fe结合形成硬脆的Fe3P相,使钢在在冷加工过程中产生冷脆性③杂质元素S、P容易偏聚于晶界,降低晶界结合强度,导致合金钢的回火脆性2.钢中的碳化物按点阵结构分为哪两大类?各有什么特点?P12简单点阵结构:硬度较高、熔点较高、稳定性较好。

复杂点阵结构:硬度较低、熔点较低、稳定性较差。

3.简述合金钢中碳化物形成规律。

P13①强碳化物形成元素优先与碳结合形成碳化物②碳化物稳定性越好,溶解越难,析出难越,聚集长大也越难③NM/NC比值决定了碳化物类型④当rC/rM>0.59时,形成复杂点阵结构;当rC/rM<0.59时,形成简单点阵结构⑤相似者相溶:形成碳化物的元素在晶体结构、原子尺寸和电子因素都相似,则两者的K可以完全互溶,否则有限溶解4.合金元素对Fe-C相图的S、E点有什么影响?这种影响意味着什么?P9①扩大γ相区的元素均使S、E点向左下方移动②封闭γ相区的元素均使S、E点向左上方移动③S点左移意味着共析C量减小,E点左移意味着出现莱氏体的碳含量减小5.试述钢在退火态、淬火态及淬火-回火态下,不同合金元素的分布状况。

①退火态:非K形成元素绝大多数固溶于基体中,而K形成元素视C和本身量多少而定。

优先形成碳化物,余量溶入基体。

②淬火态:Me的分布与淬火工艺有关。

溶入A体的元素淬火后存在于M、B中或残余A中,未溶者仍在K中。

③回火态:低温回火,置换式合金元素基本上不发生重新分布;>400℃,Me开始重新分布。

非K形成元素仍在基体中,K形成元素逐步进入析出的K中,其程度取决于回火温度和时间。

6.有哪些合金元素强烈阻止奥氏体晶粒的长大?阻止奥氏体晶粒长大有什么好处? P18Ti、Nb、V等强K形成元素好处:细化晶粒,使钢具有良好的强韧度配合,提高了钢的综合力学性能7.哪些合金元素能显著提高钢的淬透性?提高钢的淬透性有何作用?P30结构钢中,提高马氏体淬透性作用的元素从大到小排列:(B)Mn、Mo、Cr、Si、Ni等作用:①使工件得到均匀而良好的力学性能,满足技术要求②淬火时,可选用比较缓和的冷却介质,以减小工件的变形与开裂倾向8.能明显提高回火稳定性的合金元素有哪些?提高钢的回火稳定性有什么作用?P28P32提高回火稳定性的合金元素:V、Mo、W、Cr、Mn、Si①使合金钢在相同的温度下回火时,比同样碳含量的碳钢具有更高的硬度和强度②或在保证相同强度的条件下,可在更高的温度下回火,而使韧性更好些9.第一类回火脆性和第二类回火脆性是在什么条件下产生的?如何减轻和消除?P24P34第一类回火脆性原因:钢在200-350℃回火时,Fe3C薄膜在原奥氏体晶界上或马氏体板条间形成,削弱了晶界强度;杂质元素S、P、Bi等偏聚于晶界,降低了晶界的结合强度。

钢铁氧化处理工艺技术及原理概述钢铁氧化处理工艺技术及原理概述2010-07-2600:47钢铁氧化处理工艺技术及原理概述钢铁的氧化处理俗称发蓝(发黑),因为氧化处理后的零件表面生成的氧化膜呈黑色而得名。

现代工业上钢铁发蓝采用高温型和常温型两种工艺。

无论高温氧化还是常温发黑,膜层厚度均只有0.6μm~1.5μm,故不影响零件的精度。

钢铁经发蓝处理后虽可提高耐蚀性,但效果均不及金属镀层,也不如磷化层。

氧化后的工件经适当的后处理,可明显提高其耐蚀性和润滑性。

钢铁氧化成本较低、工效高、保持精度,又无氢脆危险,常用作机械、精密仪器、兵器和日常用品的一般防护、装饰。

一些对氢脆很敏感的弹簧钢、细铁丝和薄钢片也常用发蓝膜作防护层。

第一节钢铁高温氧化法一、基本原理高温发蓝是将钢铁浸入浓氢氧化钠溶液中,在大于l00℃的高温下氧化处理,氧化膜的主要成分是磁性氧化铁(Fe3O4)。

其实膜层颜色并非都是蓝黑色,它取决于钢铁材料的成分、表面状态和氧化工艺规范。

一般钢铁呈黑色和蓝黑色;铸铁和含硅较高的钢呈黑褐色。

高温发蓝的机理相当复杂,目前尚无定论,有化学反应和电化学反应两种假说。

(I)化学成膜假说。

钢铁表面在热碱溶液和氧化剂作用下生成亚铁酸钠:亚铁酸钠进一步与溶液中的氧化剂反应生成铁酸钠:Na2Fe02和Na2Fe2O4在浓碱中有较大的溶解度,但当两者混合在一起时会互相作用生成四氧化三铁:四氧化三铁在溶液中溶解度小,当浓度达到饱和时结晶出来,先形成晶核,再长大成晶体,最终连成一片完整的膜。

当钢铁表面被氧化膜完全覆盖后,溶液与基体被隔开,铁的溶解和氧化膜的形成都随之降低。

在形成四氧化三铁的同时,铁酸钠容易发生水解变成氢氧化铁,称为红色挂灰,部分存在于溶液中,部分粘附于零件上不易洗脱,影响外观质量。

(2)电化学学说。

钢铁氧化是一个电化学过程,即在微阳极区发生铁的溶解反应Fe-2e→Fe2+,在有氧化剂存在下的强碱溶液中生成铁酸: 而另一方面,在微阴极上FeOOH被还原:FeOOH和HFe02发生中和及脱水反应生成Fe3O4:但并不排除部分Fe(OH)2在微阴极上氧化的可能性:钢铁的氧化速度与化学成分和金相组织有关,通常含碳量高的氧化速度快,氧化温度可低一点,时间可缩短,低碳钢则相反。

钢的合金化原理1.1 碳钢概论在讲授钢的合金化原理之前,我们先介绍碳钢中的常存杂质及碳钢的分类与用途。

一、碳钢中的常存杂质碳钢(也称碳素钢)被广泛地应用于工农业生产中,它们不仅价格低廉、容易加工,而且在一般情况下能满足使用性能的要求。

碳钢中除铁与碳两种元素外,还含有少量锰、硅、硫、磷、氧、氮、氢等非特意加入的元素,其中,锰、硅等常称为常存元素;硫、磷、氧、氮、氢等常称为杂质元素。

它们对碳钢的性能有一定的影响。

1.锰和硅的影响锰和硅是炼钢过程中随脱氧剂或者由生铁残存而进入钢中的。

锰在碳钢中的含量一般小于0.8%,主要固溶于铁中。

此外由于锰和硫的结合力比铁和硫的结合力强,形成稳定的MnS 夹杂物,这对改善钢的热脆性有益。

因为FeS 熔点较低(1190℃),与γ铁易于形成低熔共晶(989℃)而且沿晶界连续分布,引起钢的热脆性。

适量的锰和杂质硫形成高熔点MnS(1600℃),MnS 在高温下具有一定的塑性,不会使钢发生热脆,在加工过程中硫化锰呈条状沿轧向分布。

必须指出的是,这些夹杂物将使钢的疲劳强度和塑性、韧性下降。

当钢中含有大量硫化物夹杂时,轧成钢板后会造成分层。

硅在钢中的含量通常小于0.5%。

由于铁中可以溶入较多的硅,故碳钢中的硅(通常小于0.5%)一般均可溶入铁中。

此外由于硅和氧的亲和力很强,能形成稳定的SiO2,在钢中以夹杂物形式存在而降低钢的质量。

必须指出的是,只有固溶于铁素体中的锰和硅才可强化铁素体基体。

2.硫和磷的影响硫是炼钢时不能除尽的有害杂质。

硫可以大量溶于液态钢中,而在固态铁中的溶解度极小。

硫和铁能形成FeS,并易于形成低熔点共晶。

当钢凝固结晶时低熔共晶易于沿晶界分布;若把含有硫化物共晶的钢加热到高温,例如1100℃以上时,共晶体就将熔化,因此就引起轧制或锻造时的晶界碎裂(热脆)。

铸钢件虽然不经锻造,但含硫量高时也会引起铸件在铸造应力作用下发生热裂。

此外硫还对钢的焊接性能有不良影响,即容易导致焊缝热裂,同时在焊接过程中,硫易于氧化,生成SO2 气体,以致焊缝中产生气孔和疏松。

合金化原理的应用1. 简介合金化是指通过将两种或多种金属进行熔炼、混合或固相反应,使其形成一个新的金属系统的技术过程。

它利用不同金属之间的原子间相互作用,通过特定的工艺条件,使合金具有优异的性能。

合金化技术在材料科学、工程技术和制造业等领域有广泛的应用。

2. 合金化的种类合金化可以分为两类,包括固溶体合金化和化合物合金化。

2.1 固溶体合金化固溶体合金化是指通过将两种或多种金属溶解在一起,形成具有均匀分布的晶格结构的合金。

它可以通过固溶体混合、固溶体反应等方式进行。

固溶体合金化常用来改善材料的机械强度、耐蚀性、耐热性等性能。

固溶体合金化的常见应用包括: - 不锈钢的制备:将铁、铬、镍等元素进行固溶体合金化,可生成不锈钢,具有优异的耐腐蚀性能; - 铝合金的制备:将铝与其他金属(如铜、镁、锌等)进行固溶体合金化,可获得强度高、耐腐蚀性好的铝合金材料。

2.2 化合物合金化化合物合金化是指两种或多种金属元素之间形成化学化合物的过程。

在化合物合金中,金属元素的原子结合形式是固定的,有着严格的比例。

化合物合金常用来改善材料的导电性、磁性、光学性能等。

化合物合金化的常见应用包括: - 磁性材料的制备:将铁、镍、钴等金属与其他元素形成化合物合金,可获得具有特定磁性的材料,如永磁材料; - 半导体材料的制备:将硅、锗等半导体元素与其他金属形成化合物合金,可获得具有特定电学性能的材料,如硅锗合金。

3. 合金化的应用案例3.1 钢材中的合金化钢是一种由铁和碳组成的合金材料,通过在钢中添加其他金属或非金属元素,可以改变钢材的性能。

常见的钢材合金化应用包括: - 不锈钢:通过在钢中添加铬、镍等元素进行固溶体合金化,使钢具有耐腐蚀性能; - 高速钢:通过在钢中添加钨、钼等元素进行固溶体合金化,使钢具有高温硬度和耐热性能; - 合金结构钢:通过在钢中添加硅、锰等元素进行化合物合金化,使钢具有特定的力学性能。

3.2 铝合金中的合金化铝合金是由铝为基体,通过与其他金属形成固溶体合金或化合物合金进行合金化改性的材料。

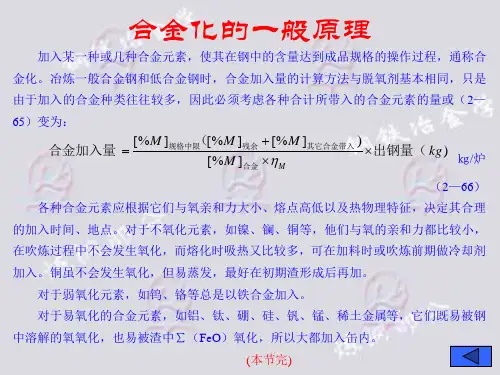

1 合金化原理 (1)主要内容: (1)1.1 碳钢概论 (1)一、碳钢中的常存杂质 (1)二、碳钢的分类 (2)三、碳钢的用途 (2)1.2 钢的合金化原理 (3)一、合金元素的存在形式※ (3)二、合金元素与铁和碳的相互作用及其对γ层错能的影响 (4)三、合金元素对Fe-Fe3C相图的影响 (5)四、合金元素对钢的热处理的影响 (6)五、合金元素对钢性能的影响 (7)1.3 合金钢的分类 (7)1 合金化原理主要内容:概念:⑴合金元素:特别添加到钢中为了保证获得所要求的组织结构、物理、化学和机械性能的化学元素。

⑵杂质:冶炼时由原材料以及冶炼方法、工艺操作而带入的化学元素。

⑶碳钢:含碳量在0.0218-2.11%范围内的铁碳合金。

⑷合金钢:在碳钢基础上加入一定量合金元素的钢。

①低合金钢:一般指合金元素总含量小于或等于5%的钢。

②中合金钢:一般指合金元素总含量在5~10%范围内的钢。

③高合金钢:一般指合金元素总含量超过10%的钢。

④微合金钢:合金元素(如V,Nb,Ti,Zr,B)含量小于或等于0.1%,而能显著影响组织和性能的钢。

1.1 碳钢概论一、碳钢中的常存杂质1.锰〔Mn 〕和硅〔Si 〕⑴Mn:W%<0.8%①固溶强化②形成高熔点MnS夹杂物〔塑性夹杂物〕,减Mn少钢的热脆〔高温晶界熔化,脆性↑〕%<0.5%①固溶强化②形成SiO2脆性夹杂物,⑵Si:WSi⑶Mn和Si是有益杂质,但夹杂物MnS、SiO2将使钢的疲劳强度和塑、韧性下降。

2.硫〔S〕和磷〔P〕⑴S:在固态铁中的溶解度极小, S和Fe能形成FeS,并易于形成低熔点共晶。

发生热脆 (裂)。

⑵P:可固溶于α-铁,但剧烈地降低钢的韧性,特别是低温韧性,称为冷脆。

磷可以提高钢在大气中的抗腐蚀性能。

⑶S和P是有害杂质,但可以改善钢的切削加工性能。

3.氮〔N〕、氢〔H〕、氧〔O〕⑴N:在α-铁中可溶解,含过饱和N的钢析出氮化物—机械时效或应变时效〔经变形,沉淀强化,强度↑,塑性韧性↓,使其力学性能改变〕。

在室温条件下,钢材的金相组织一般都相当稳定。

但是,在高温条件下,金属原子的扩散活动能力增大,钢材的组织结构将不断发生变化。

因而导致钢材的性能发生变化。

温度愈高,原子的扩散能力愈强,在高温下使用的时间愈长,原子扩散得愈多,钢材的组织结构变化也就愈大。

长期在高温条件下工作的钢材,产生危害性的组织变化主要有:珠光体球化、石墨化及固溶体中合金元素的贫化。

常用的各种碳钢及低合金钢大都是珠光体钢。

这种钢的正常组织由珠光体与铁素体组成。

其中,珠光体又是由铁素体和渗碳体呈薄片状相互间夹而成,即片状珠光体。

片状珠光体是一种不稳定的组织,当温度较高时,原子的活动能力增强,扩散速度增加,珠光体中的片状渗碳体逐渐转变成球状,再逐渐聚集成大球团,这种现象称为珠光体球化。

珠光体球化会降低材料的室温强度,在中度球化的情况下,将使低碳钢和低碳钼钢的强度降低10-15,当严重球化时,强度降低约20-30。

另外,珠光体球化还会使材料的蠕变极限和持久强度明显降低,加速高温承压部件在使用过程中的蠕变速度,减少工作寿命,导致钢材在高温和应力作用下的加速破坏。

石墨化主要发生在低碳钢和含钼量0.5的低碳合金钢上。

在高温和应力的长期作用下,这种钢的组织中的渗碳体,自行分解为铁和石墨,这个过程称为石墨化。

开始时,石墨以微细的点状出现在金属内部,以后,逐渐聚集为愈来愈粗的颗粒。

石墨的强度极低,石墨化使金属材料的常温及高温强度下降,冲击韧性下降更大。

如果石墨成链状出现,则非常危险。

长期在高温和应力条件下工作的钢材,由于高温使合金元素原子的扩散能力增加,会导致合金元素在固溶体和碳化物相之间发生转移过程。

那些对固溶体起强化作用的合金元素,如铬、钼、锰等,会不断地脱溶,而碳化物相中的合金元素会逐渐增多,即合金元素由固溶体向碳化物转移,出现固溶体中合金元素的贫化现象。

合金元素转移的结果,使材料的高温强度(蠕变极限和持久强度)下降。

锅炉技术问答分上中下三贴.如下:锅炉技术问答(上)第二章流体力学基础知识1、什么是流体?什么是可压缩流体与不可压缩流体?一切物质都是由分子组成的。

第0章1.腐蚀:指材料在环境作用下引起的破坏或变质。

材料包括金属材料和非金属材料。

环境作用包括化学、电化学、化学—机械、电化学—机械、生物、物理作用。

2.金属腐蚀:指金属表面与周围介质发生化学或电化学作用而遭受破坏的现象。

3.金属腐蚀的类型a)按腐蚀机理金属腐蚀可分为化学腐蚀、电化学腐蚀、物理溶解三大类。

b)按破坏的特征金属腐蚀可分为全面腐蚀、局部腐蚀。

c)按腐蚀环境金属腐蚀可分为大气腐蚀、土壤腐蚀、电解质腐蚀、熔融盐中腐蚀以及高温气体腐蚀等。

4.腐蚀的特点:自发性、普遍性、隐蔽性第一章1.双电层3.电极电位:电极和溶液界面上进行电化学反应并建立起双电层电势跃称电极电势。

4.平衡电极电势电极反应正逆过程的电荷和物质都达到平衡时的电极电势。

5.非平衡电位:当金属浸入不含同种金属离子的溶液中,电极反应不处于平衡状态,电极系统的电位,称为非平衡电位。

6.标准电极电位:溶液中该物质的离子活度为1、温度为298K、气体压力为101325Pa时,电极的平衡电极电位为电极的标准电极电位,用E o表示。

7.8.电位-pH图9.电势—pH图的应用(1)判定电极反应进行的方向。

(2)判断可能的腐蚀行为,估计金属是否稳定,是否发生腐蚀或钝化。

(3)估计腐蚀产物的组分。

(4)预防控制腐蚀的措施。

10.腐蚀电池a)宏观腐蚀电池:阴、阳极可用肉眼或不大于10倍放大镜分辨出来。

b)微观腐蚀电池:金属或合金表面因电化学不均性(化学成分不均一;物质状态不均一;表面膜不均一不完整)而存在大量微小的阴极和阳极构成短路微电池。

11.反应自发进行的条件12.上图中E K为阴极电位,E A为阳极电位,E e,M为金属平衡电极电位,E e,K为阴极平衡电极电位13.腐蚀倾向的判断a)腐蚀反应自由能变化( △G)T.P腐蚀倾向性:(△G)T.P < 0 腐蚀可发生, G值越负反应可能性越大;( △G)T.P > 0 腐蚀不可能发生。