齿轮按弯曲疲劳计算.

- 格式:doc

- 大小:109.00 KB

- 文档页数:2

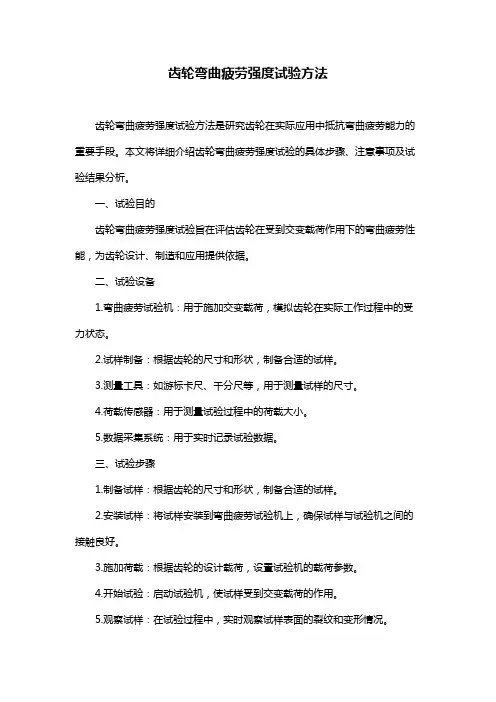

齿轮弯曲疲劳强度试验方法齿轮弯曲疲劳强度试验方法是研究齿轮在实际应用中抵抗弯曲疲劳能力的重要手段。

本文将详细介绍齿轮弯曲疲劳强度试验的具体步骤、注意事项及试验结果分析。

一、试验目的齿轮弯曲疲劳强度试验旨在评估齿轮在受到交变载荷作用下的弯曲疲劳性能,为齿轮设计、制造和应用提供依据。

二、试验设备1.弯曲疲劳试验机:用于施加交变载荷,模拟齿轮在实际工作过程中的受力状态。

2.试样制备:根据齿轮的尺寸和形状,制备合适的试样。

3.测量工具:如游标卡尺、千分尺等,用于测量试样的尺寸。

4.荷载传感器:用于测量试验过程中的荷载大小。

5.数据采集系统:用于实时记录试验数据。

三、试验步骤1.制备试样:根据齿轮的尺寸和形状,制备合适的试样。

2.安装试样:将试样安装到弯曲疲劳试验机上,确保试样与试验机之间的接触良好。

3.施加荷载:根据齿轮的设计载荷,设置试验机的载荷参数。

4.开始试验:启动试验机,使试样受到交变载荷的作用。

5.观察试样:在试验过程中,实时观察试样表面的裂纹和变形情况。

6.记录数据:记录试验过程中的荷载、循环次数等数据。

7.停止试验:当试样出现明显的裂纹或达到预定的循环次数时,停止试验。

四、注意事项1.试样的制备应严格按照齿轮的实际尺寸和形状进行,以保证试验结果的准确性。

2.确保试验机与试样之间的接触良好,避免因接触不良导致的试验误差。

3.在试验过程中,应密切关注试样的裂纹和变形情况,及时记录数据。

4.遵循试验机的操作规程,确保试验安全、顺利进行。

五、试验结果分析1.对比不同齿轮材料的弯曲疲劳强度,为齿轮选材提供依据。

2.分析齿轮设计参数(如模数、齿数等)对弯曲疲劳强度的影响,为优化设计提供参考。

3.研究齿轮制造工艺对弯曲疲劳性能的影响,为改进制造工艺提供指导。

4.通过试验结果,评估齿轮在实际应用中的弯曲疲劳寿命。

总之,齿轮弯曲疲劳强度试验是确保齿轮质量、提高齿轮应用性能的重要手段。

齿轮校核:软齿面齿轮按接触疲劳强度设计,按弯曲疲劳强度校核;硬齿面齿轮按弯曲疲劳强度设计,按接触疲劳强度校核。

齿轮:齿轮是指轮缘上有齿轮连续啮合传递运动和动力的机械元件。

齿轮在传动中的应用很早就出现了。

19世纪末,展成切齿法的原理及利用此原理切齿的专用机床与刀具的相继出现,随着生产的发展,齿轮运转的平稳性受到重视。

发展起源:历史在西方,公元前300年古希腊哲学家亚里士多德在《机械问题》中,就阐述了用青铜或铸铁齿轮传递旋转运动的问题。

希腊著名学者亚里士多德和阿基米德都研究过齿轮,希腊有名的发明家古蒂西比奥斯在圆板工作台边缘上均匀地插上销子,使它与销轮啮合,他把这种机构应用到刻漏上。

这约是公元前150年的事。

在公元前100年,亚历山人的发明家赫伦发明了里程计,在里程计中使用了齿轮。

公元1世纪时,罗马的建筑家毕多毕斯制作的水车式制粉机上也使用了齿轮传动装置。

到14世纪,开始在钟表上使用齿轮。

东汉初年(公元1世纪)已有人字齿轮。

三国时期出现的指南车和记里鼓车已采用齿轮传动系统。

晋代杜预发明的水转连磨就是通过齿轮将水轮的动力传递给石磨的。

史书中关于齿轮传动系统的最早记载,是对唐代一行、梁令瓒于725年制造的水运浑仪的描述。

北宋时制造的水运仪象台(见中国古代计时器)运用了复杂的齿轮系统。

明代茅元仪著《武备志》(成书于1621年)记载了一种齿轮齿条传动装置。

1956年发掘的河北安午汲古城遗址中,发现了铁制棘齿轮,轮直径约80毫米,虽已残缺,但铁质较好,经研究,确认为是战国末期(公元前3世纪)到西汉(公元前206~公元24年)期间的制品。

1954年在山西省永济县蘖家崖出土了青铜棘齿轮。

参考同坑出土器物,可断定为秦代(公元前221~前206)或西汉初年遗物,轮40齿,直径约25毫米。

关于棘齿轮的用途,迄今未发现文字记载,推测可能用于制动,以防止轮轴倒转。

1953年陕西省长安县红庆村出土了一对青铜人字齿轮。

根据墓结构和墓葬物品情况分析,可认定这对齿轮出于东汉初年。

项目二 减速传动装置传动方案及传动系统的分析与设计任务二齿轮传动设计习题6.1. 填空题1.渐开线形状决定____的大小。

(1) 展角 (2) 压力角(3) 基圆2.斜齿轮的标准模数和压力角在____上。

(1) 端面 (2) 法面(3) 轴面3.渐开线齿轮传动的啮合角等于____圆上的压力角。

(1) 分度圆 (2) 节圆(3) 基圆4. 要实现两相交轴之间的传动,可采用 。

(1) 圆柱直齿轮传动 (2) 圆柱斜齿轮传动 (3) 直齿锥齿轮传动5.圆锥齿轮的标准参数在____面上。

(1) 法 (2) 小端(3) 大端6.一标准直齿圆柱齿轮的周节Pt=15.7mm,齿顶圆直径D0=400mm,则该齿轮的齿数为____。

(1) 82 (2) 80 (3) 78 (4)767. 一般参数的闭式软齿面齿轮传动的主要失效形式是 。

(1) 齿面胶合 (2) 齿面磨粒磨损 (3) 轮齿折断 (4) 齿面点蚀8. 一般参数的闭式硬齿面齿轮传动的主要失效形式是 。

(1) 齿面塑性变形 (2) 齿面胶合 (3) 齿面点蚀 (4) 轮齿折断9. 一般参数的开式齿轮传动的主要失效形式是 。

(1) 齿面塑性变形 (2) 齿面胶合 (3) 齿面点蚀 (4)齿面磨粒磨损10. 发生全齿折断而失效的齿轮,一般是 。

(1) 斜齿圆柱齿轮 (2) 齿宽较大、齿向受载不均的直齿圆柱齿轮(3) 人字齿轮 (4) 齿宽较小的直齿圆柱齿轮11. 设计一般闭式齿轮传动时,计算接触疲劳强度是为了避免 失效。

(1) 轮齿折断 (2) 齿面胶合 (3) 齿面点蚀 (4) 磨粒磨损12.目前设计开式齿轮传动时,一般按弯曲疲劳强度设计计算,用适当增大模数的办法以考虑 的影响。

(1) 齿面塑性变形 (2) 齿面胶合 (3) 齿面点蚀 (4)磨粒磨损13. 对齿轮轮齿材料性能的基本要求是 。

(1) 齿面要硬,齿心要脆 (2) 齿面要软,齿心要韧(3) 齿面要硬,齿心要韧 (4) 齿面要软,齿心要韧14. 材料为20Cr 的齿轮要达到硬齿面,常用的热处理方法是 。

模块七一、填空1、一般开式齿轮传动的主要失效形式是齿面磨损和轮齿折断;闭式齿轮传动的主要失效形式是齿面点蚀和轮齿折断;闭式软齿面齿轮传动的主要失效形式是齿面点蚀;闭式硬齿面齿轮传动的主要失效形式是轮齿折断。

2、对于闭式软齿面齿轮传动,按弯曲疲劳强度进行校核,这时影响齿轮强度的最主要几何参数是直径(或中心距)。

3、对于开式齿轮传动,通常只按弯曲疲劳强度计算。

这时影响齿轮强度的主要几何参数是模数。

4、一对减速齿轮传动,若保持两轮分度圆的直径不变,减少齿数并增大模数,其齿面接触应力将不变。

5、一对齿轮传动,若两轮的材料、热处理方式及许用应力均相同,只是齿数不同,则齿数多的齿轮弯曲强度高;两齿轮的接触疲劳强度相等。

6、在材料、热处理及几何参数均相同的直齿圆柱、斜齿圆柱和直齿圆锥三种齿轮传动中,承载能力最高的是斜齿圆柱齿轮传动,承载能力最低的是直齿圆锥齿轮传动。

7、齿轮传动的润滑方式主要根据齿轮的圆周速度选择。

闭式齿轮传动采用油浴润滑时的油量根据传递功率确定。

二、选择1、对于软齿面的闭式齿轮传动,其主要失效形式为(C)。

A.轮齿疲劳折断;B.齿面磨损;C.齿面疲劳点蚀;D.齿面胶合。

2、高速重载齿轮传动,当润滑不良时,最可能出现的失效形式为(D)。

A.轮齿疲劳折断;B.齿面磨损;C.齿面疲劳点蚀;D.齿面胶合。

3、齿轮的齿面疲劳点蚀经常发生在(D)。

A.靠近齿顶处;B.靠近齿根处;C.节线附近的齿顶一侧;D.节线附近的齿根一侧。

4、设计一对软齿面减速齿轮传动,从等强度要求出发,选择硬度时应使(B)。

A.大、小齿轮的硬度相等; B.小齿轮硬度高于大齿轮硬度;C .大齿轮硬度高于小齿轮硬度;D .小齿轮用硬齿面,大齿轮用软齿面。

5、一对标准直齿圆柱齿轮,z l = 21,z 2 = 63,则这对齿轮的弯曲应力(C )。

A. 1F σ>2F σ ;B. 1F σ<2F σ;C. 1F σ =2F σ ;D. 1F σ≤2F σ。

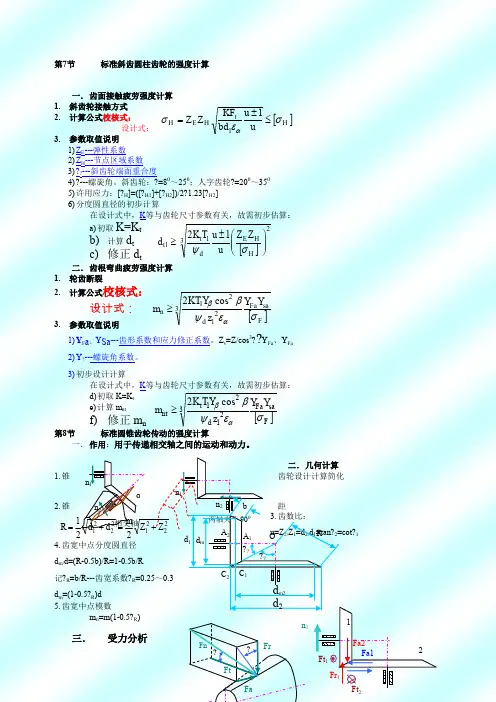

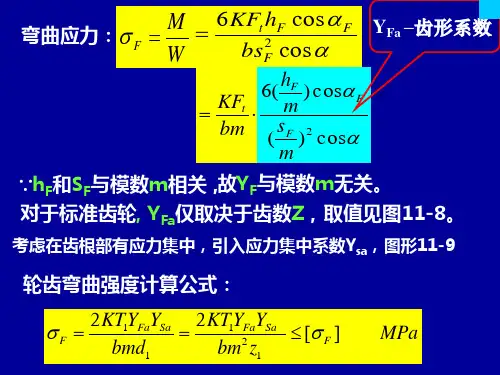

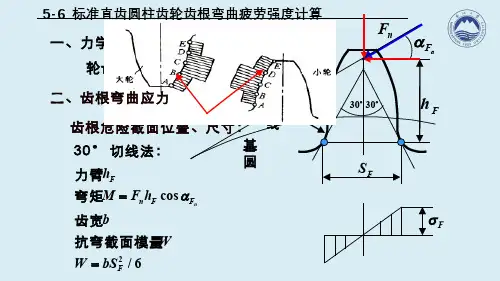

5-6 标准直齿圆柱齿轮齿根弯曲疲劳强度计算 Fh FS 30o 30oaF a nF 基圆过渡曲线Fs 一、力学模型轮齿悬臂梁,F n 作用于齿顶齿根危险截面位置、尺寸:30°切线法:2cos /6n Fn F F F h M F h bWW bS a ==力臂弯矩齿宽抗弯截面模量二、齿根弯曲应力二、齿根弯曲应力12216cos cos 2/6cos aaF F nc F F F F F h F h KT M m W bS bd m S m a a s a ������===������齿根弯曲应力:26cos ,514,cos aa F F F F h mY mS m a a ⎛⎫⎪⎝⎭=-⎛⎫⎪⎝⎭齿形系数图与齿廓形状有关,与模数无关(515)0.750.25sa Y Y e ae -=+应力修正系数图重合度系数2112N/mm a F F sa KT Y Y Y bd mes =齿根弯曲应力:三、标准直齿圆柱齿轮齿根弯曲疲劳强度112:aF F sa F KT Y Y Y bd me s s =≤⎡⎤⎣⎦1.齿根弯曲疲劳强度条件2.分别校核大小齿轮根齿弯曲疲劳强度11111112222122F Fa sa F F Fa sa F KT Y Y Y bd mKT Y Y Y bd me e s s s s =ᆪ����=ᆪ����3.按齿根弯曲疲劳强度设计三、标准直齿圆柱齿轮齿根弯曲疲劳强度()3121312d 14mm12 mm Fa sa a F Fa sa F Y Y Y KT m u z Y Y Y KT m z e eϕs ϕs ≥±⎡⎤⎣⎦≥⎡⎤⎣⎦或1a a 1d 1(1);2d mz u b a b d mz f f f f ᆪ====1122121max ,(2)0.8~1.4,()Fa sa Fa sa Fa sa F F F t ttY Y Y Y Y Y KY KY KY KY m m KY e e ee e s s s ����=����������������==4.设计式的有关说明()设计式中,设计时,试选。

模块七一、填空1、一般开式齿轮传动的主要失效形式是齿面磨损和轮齿折断;闭式齿轮传动的主要失效形式是齿面点蚀和轮齿折断;闭式软齿面齿轮传动的主要失效形式是齿面点蚀;闭式硬齿面齿轮传动的主要失效形式是轮齿折断。

2、对于闭式软齿面齿轮传动,按弯曲疲劳强度进行校核,这时影响齿轮强度的最主要几何参数是直径(或中心距)。

3、对于开式齿轮传动,通常只按弯曲疲劳强度计算。

这时影响齿轮强度的主要几何参数是模数。

4、一对减速齿轮传动,若保持两轮分度圆的直径不变,减少齿数并增大模数,其齿面接触应力将不变。

5、一对齿轮传动,若两轮的材料、热处理方式及许用应力均相同,只是齿数不同,则齿数多的齿轮弯曲强度高;两齿轮的接触疲劳强度相等。

6、在材料、热处理及几何参数均相同的直齿圆柱、斜齿圆柱和直齿圆锥三种齿轮传动中,承载能力最高的是斜齿圆柱齿轮传动,承载能力最低的是直齿圆锥齿轮传动。

7、齿轮传动的润滑方式主要根据齿轮的圆周速度选择。

闭式齿轮传动采用油浴润滑时的油量根据传递功率确定。

二、选择1、对于软齿面的闭式齿轮传动,其主要失效形式为(C)。

A.轮齿疲劳折断;B.齿面磨损;C.齿面疲劳点蚀;D.齿面胶合。

2、高速重载齿轮传动,当润滑不良时,最可能出现的失效形式为(D)。

A.轮齿疲劳折断;B.齿面磨损;C.齿面疲劳点蚀;D.齿面胶合。

3、齿轮的齿面疲劳点蚀经常发生在(D)。

A.靠近齿顶处;B.靠近齿根处;C.节线附近的齿顶一侧;D.节线附近的齿根一侧。

4、设计一对软齿面减速齿轮传动,从等强度要求出发,选择硬度时应使(B)。

A .大、小齿轮的硬度相等;B .小齿轮硬度高于大齿轮硬度;C .大齿轮硬度高于小齿轮硬度;D .小齿轮用硬齿面,大齿轮用软齿面。

5、一对标准直齿圆柱齿轮,z l = 21,z 2 = 63,则这对齿轮的弯曲应力(C )。

A. 1F σ>2F σ ;B. 1F σ<2F σ;C. 1F σ =2F σ ;D. 1F σ≤2F σ。

直齿圆柱齿轮的强度计算受力分析:圆周力F t =112d T 径向力αtan ∙=t r F F 法向载荷αcos t n F F = 1T :小齿轮传递的转矩,mm N ∙ 1d :小齿轮的节圆直径,mm α:啮合角,对标准齿轮, 20=α齿根弯曲疲劳强度的计算: 校核公式:[]F d Sa Fa Sa Fa F z m Y Y KT bmd Y Y KT σφσ≤==21311122 计算公式:[]32112F d Sa Fa z Y Y KT m σφ≥d φ:齿宽系数,1d b d =φ Fa Y :齿形系数 Sa Y :应力校正系数齿面接触疲劳强度的计算: 校核公式:[]H E H uu bd KT Z σσ≤±∙=125.2211 设计公式:[]3211132.2⎪⎪⎭⎫ ⎝⎛∙±∙=H E d Z u u KT d σφ标准斜齿圆柱齿轮的强度计算 受力分析: 圆周力:112d T F T = 径向力:βαcos tan n t r F F ∙= 轴向力:βtan ∙=t a F F齿根弯曲疲劳强度计算: 校核公式:[]F n Sa Fa t F bm Y Y Y KF σεσαβ≤=设计计算:[]32121cos 2F Sa Fa d n Y Y z Y KT m σεφβαβ∙=齿面接触疲劳强度计算: 校核计算:H E H Z Z uu bd KT ∙±∙=111αεσ 设计计算:[]321112⎪⎪⎭⎫ ⎝⎛∙±∙≥H Sa Fa d Y Y u u KT d σεφαu :齿数比标准锥齿轮的强度计算 受力分析:11212m t t d T F F == 121cos tan δαt a r F F F == 121cos tan δαt r a F F F == αcos 1t n F F =齿根弯曲疲劳强度计算: 校核公式:()[]F R Sa Fa t F bm Y Y KF σφσ≤-=5.01 设计公式:()[]32212115.014F Sa Fa R R Y Y u z KT m σφφ∙+-≥齿面接触疲劳强度计算: 校核公式:()[]H R R E H u d KT Z σφφσ≤-=31215.015设计公式:[]()321215.0192.2u KT Z d R R H E φφσ-∙⎪⎪⎭⎫ ⎝⎛≥。

1. 齿面接触疲劳强度的计算齿面接触疲劳强度的计算中,由于赫兹应力是齿面间应力的主要指标,故把赫兹应力作为齿面接触应力的计算基础,并用来评价接触强度。

齿面接触疲劳强度核算时,根据设计要求可以选择不同的计算公式。

用于总体设计和非重要齿轮计算时,可采用简化计算方法;重要齿轮校核时可采用精确计算方法。

分析计算表明,大、小齿轮的接触应力总是相等的。

齿面最大接触应力一般出现在小轮单对齿啮合区内界点、节点和大轮单对齿啮合区内界点三个特征点之一。

实际使用和实验也证明了这一规律的正确。

因此,在齿面接触疲劳强度的计算中,常采用节点的接触应力分析齿轮的接触强度。

强度条件为:大、小齿轮在节点处的计算接触应力均不大于其相应的许用接触应力,即:⑴圆柱齿轮的接触疲劳强度计算1)两圆柱体接触时的接触应力在载荷作用下,两曲面零件表面理论上为线接触或点接触,考虑到弹性变形,实际为很小的面接触。

两圆柱体接触时的接触面尺寸和接触应力可按赫兹公式计算。

两圆柱体接触,接触面为矩形(2axb),最大接触应力σHmax位于接触面宽中线处。

计算公式为:接触面半宽:最大接触应力:•F——接触面所受到的载荷•ρ——综合曲率半径,(正号用于外接触,负号用于内接触)•E1、E2——两接触体材料的弹性模量•μ1、μ2——两接触体材料的泊松比2)齿轮啮合时的接触应力两渐开线圆柱齿轮在任意一处啮合点时接触应力状况,都可以转化为以啮合点处的曲率半径ρ1、ρ2为半径的两圆柱体的接触应力。

在整个啮合过程中的最大接触应力即为各啮合点接触应力的最大值。

节点附近处的ρ虽然不是最小值,但节点处一般只有一对轮齿啮合,点蚀也往往先在节点附近的齿根表面出现,因此,接触疲劳强度计算通常以节点为最大接触应力计算点。

参数直齿圆柱齿轮斜齿圆柱齿轮节点处的载荷为综合曲率半径为接触线的长度为,3)圆柱齿轮的接触疲劳强度将节点处的上述参数带入两圆柱体接触应力公式,并考虑各载荷系数的影响,得到:接触疲劳强度的校核公式为:接触疲劳强度的设计公式为:•KA——使用系数•KV——动载荷系数•KHβ——接触强度计算的齿向载荷分布系数•KHα——接触强度计算的齿间载荷分配系数•Ft——端面内分度圆上的名义切向力,N;•T1——端面内分度圆上的名义转矩,N.mm;•d1——小齿轮分度圆直径,mm;•b ——工作齿宽,mm,指一对齿轮中的较小齿宽;•u ——齿数比;•ψd——齿宽系数,指齿宽b和小齿轮分度圆直径的比值(ψd=b/d1)。

######################################################################## ## 渐开线圆柱齿轮疲劳强度计算法## ## ( GB/T3480-97,ISO6336-1996 ) ## ## 2014-03-14 ################郑州机械研究所################ 09:47:49 ##------------------基本输入参数--------------------------小轮总扭矩(N.m)T = 1475.0小轮转速(转/分)RPM1 = 354.0大轮转速(转/分)RPM2 = 91.624实际速比U = 3.8636中心距(mm) A = 275.001法向模数(mm)Mn = 5.0螺旋角(度)β= 11.0法向齿形角(度)αn = 20.0------------------------------------------------------------------------------------------------------小齿轮大齿轮齿轮齿数Z = 22 85总有效齿宽(mm) B = 110.0 110.0变位系数Xn = 0.3886 0.1262齿顶高系数Ha* = 1.0 1.0顶隙系数Cn* = 0.25 0.25------------------齿轮几何参数-----------------------------------------------------------小齿轮大齿轮分度圆直径(mm) D = 112.059 432.955节圆直径(mm) Dp = 113.084 436.917基圆直径(mm) Db = 105.069 405.948顶圆直径(mm) Da = 125.785 444.056根圆直径(mm) Df = 103.445 421.717齿顶厚(mm) Sa = 2.937 4.021滑动率η= 0.991 0.991分度圆线速度(m/s) V = 2.077齿轮精度等级(GB 10095-1988) IQ = 6端面重合度εα= 1.525轴向重合度εβ= 1.336------------------材料及热处理等参数---------------------------------------------------------- 传动类型:减速传动齿轮啮合类型:外啮合螺旋角类型:斜齿修形方式:齿向倒坡或有装配调整小轮材料和热处理类型:渗碳淬火钢大轮材料和热处理类型:渗碳淬火钢设计寿命:10.0 年24小时/每天总设计寿命:86400 小时50 度时润滑油粘度(cSt)= 220.0齿面硬度HB/HRc = 60 58 弹性模量 E = 206000 206000 小齿轮疲劳计算基本载荷(N.m) Tn1 = 1475.0切向力(N) Ft = 26325.456径向力(N) Fr = 9761.02轴向力(N) Fx = 5117.15接触载荷系数(MPa) K = 2.688临界转速比N = 0.038单对齿刚度Cp = 14.543啮合刚度CG = 20.267------------------ 接触强度计算系数--------------------------------------------------------- 使用系数KA = 2.000动载系数Kv = 1.025齿向载荷分布系数KHβ= 1.346齿间载荷分配系数KHα= 1.000节点区域系数ZH = 2.371弹性系数ZE = 189.812重合度系数Zε= 0.810螺旋角系数Zβ= 0.991小齿轮大齿轮寿命系数Znt = 0.896 0.933 润滑系数ZL = 1.057 1.057 速度系数Zv = 0.965 0.965 粗糙度系数Zr = 0.973 0.973 工作硬化系数Zw = 1.000 1.000 尺寸系数Zx = 1.000 1.000 单对齿啮合系数ZBD = 1.000 1.000 ----------------- 弯曲强度计算系数--------------------------------------------------------- 动载系数Kv = 1.025齿向载荷分布系数KFβ= 1.306齿间载荷分配系数KFα= 1.000重合度系数Yε= 0.726螺旋角系数Yβ= 0.908小齿轮大齿轮齿形系数YF = 1.186 1.332应力修正系数YS = 2.235 2.150寿命系数Ynt = 0.880 0.904尺寸系数Yx = 1.000 1.000相对齿根圆角敏感系数Yδrelt = 0.999 1.000相对齿根表面状况系数YRrelt = 1.002 1.002 轮缘系数YBM = 1.000 1.000 齿根圆角半径系数ρF = 0.447 0.450******************** 接触强度计算结果********************************小齿轮大齿轮实验齿轮接触疲劳极限(MPa) σHlim = 1350.00 1350.00 计算齿轮接触极限应力(MPa) σHG = 1199.65 1250.30 许用接触应力(MPa) σHP = 959.72 1000.24 计算接触应力(MPa) σH = 983.65 983.65 计算接触强度安全系数SH = 1.220 1.271 最小接触强度安全系数SHmin = 1.250 1.250 ******************** 弯曲强度计算结果********************************小齿轮大齿轮实验齿轮弯曲疲劳极限(MPa) σFlim = 350.00 350.00 计算齿轮弯曲极限应力(MPa) σFG = 616.33 633.72 许用齿根应力(MPa) σFP = 410.89 422.48 计算齿根应力(MPa) σF = 308.59 333.37 计算弯曲强度安全系数SF = 1.997 1.901 最小弯曲强度安全系数SFmin = 1.500 1.500 --------------------------------------------------------------。

机械设计基础2练习题--齿轮传动一、选择题1 一般参数的闭式硬齿面齿轮传动的主要失效形式是。

(1)齿面点蚀(2)轮齿折断(3)齿面磨损(4)齿面胶合2 在闭式齿轮传动中,高速重载齿轮传动的主要失效形式是。

(1)轮齿折断(2)齿面点蚀(3)齿面胶合(4)塑性变形3 对齿轮轮齿材料的性能的基本要求是。

(1)齿面要硬、齿芯要韧(2)齿面要硬、齿芯要脆(3)齿面要软、齿芯要脆(4)齿面要软、齿芯要韧4 对于一对材料相同的软齿面齿轮传动,常用的热处理方法是。

(1)小齿轮淬火、大齿轮调质(2)小齿轮淬火、大齿轮正火(3)小齿轮正火、大齿轮调质(4)小齿轮调质、大齿轮正火5 提高齿轮的抗点蚀能力,不能采用的方法。

(1)采用闭式传动(2)加大传动的中心距(3)提高齿面硬度(4)减小齿轮齿数,增大齿轮模数6 直齿锥齿轮传动的强度计算方法是以的当量圆柱齿轮为计算基础。

(1)小端(2)大端(3)齿宽中点处7 直齿圆柱齿轮设计中,若中心距不变,增大模数,则可以。

(1)提高齿轮的接触强度(2)提高轮齿的弯曲强度(3)弯曲和接触强度均不变(4)弯曲与接触强度均可提高8圆柱齿轮设计时,通常使小齿轮比大齿轮宽5—10mm,其主要原因是。

(1)为使小齿轮强度比大齿轮大些(2)为使两齿轮强度大致相等(3)为传动平稳,提高效率(4)为便于安装,保证接触线承载宽度9 闭式软齿面齿轮传动的设计方法为。

(1)按齿根弯曲强度设计,后校核齿面接触强度(2)按齿面接触强度设计,后校核齿根弯曲强度(3)按齿面磨损进行设计(4)按齿面胶合进行设计10 下列措施中,不利于提高齿轮轮齿抗疲劳折断能力。

(1)减轻加工损伤(2)减小齿面粗糙度值(3)表面强化处理(4)减小齿根过渡圆角半径11 对于齿面硬度大于350HBS的钢制齿轮,其加工的工艺过程一般为。

(1)加工齿坯——淬火——切齿——磨齿(2)加工齿坯——切齿——磨齿——淬火(3)加工齿坯——切齿——淬火——磨齿(4)加工齿坯——淬火——磨齿——切齿12 斜齿轮和锥齿轮强度计算中的齿形系数Fa Y 和应力校正系数Sa Y 应按查图表。