KR 搅拌桨用 Al2O3-SiO2-SiC 浇注料的研制及应用

- 格式:pdf

- 大小:176.68 KB

- 文档页数:6

【摘 要】利用添加造孔剂法制备SiC 复相多孔陶瓷。

研究了Y 2O 3添加剂对SiC 复相多孔陶瓷的烧结温度及烧结体力学性能的影响机理。

结果表明:Y 2O 3的加入大大降低了SiC 复相多孔陶瓷烧结温度,样品的力学性能有所提高,抗弯强度提高18.46%,稀土氧化物占总质量3%时能提高SiC 复相多孔陶瓷的抗氧化性,氧化速率降低了66.7%。

YAG 相在SiC 晶界均匀分布,细晶,裂纹偏转及晶界桥联是SiC 复相多孔陶瓷的增韧的机理。

【关键词】稀土氧化物,多孔陶瓷,碳化硅中图分类号:TQ174.4+7 文献标识码:A0 引 言SiC 是共价键性极强的化合物,在高温状态下仍能保持高的键合强度,且热膨胀系数小、较强的抗酸碱能力、具有较高的热传导性,故SiC 多孔陶瓷是高温过滤器件、高级保温材料、污水净化分离、生物催化剂载体等应用最有希望的生态环保材料之一。

SiC 多孔陶瓷又存在着烧结困难,高温氧化的缺点。

为了提高SiC 多孔陶瓷的应用范围必须要克服这些缺陷。

目前有关SiC 多孔陶瓷烧结的报道多采用添加粘土来降低烧结温度,但其中引入的杂质不可避免的会影响SiC 多孔陶瓷的优良性能,所以粘土的添加量是有限的[1]。

由于稀土元素具有4fx5d16s2 电子层结构,电价高、半径大、极化力强、化学性质活泼及能水解等性质,故在特种陶瓷及功能材料方面具有广阔的发展前景[2]。

采用高岭土和Al 2O 3、Y 2O 3为烧结助剂,采用添加造孔剂法常压烧结得到SiC 多孔陶瓷,并分析了物相组成和微观结构。

1 实 验实验采用纯度为99.9%的碳化硅,粒径为75μm,造孔剂为石墨(粒径为165μm)占5~10%,烧结助剂为高岭土、氧化铝及稀土氧化物,PVA 为瞬时粘结剂。

碳化硅占65~75%,高岭土与氧化铝占15~20%(Al 2O 3 ∶SiO 2≈3∶1)。

1#、2#、3#、4#配方中分别放0%、1%、3%、5% 的Y 2O 3。

一种不被铝液润湿熔融石英耐火浇注料的制备方法1.引言熔融石英耐火浇注料在铝液铸造中起着重要的作用。

然而,由于铝液对熔融石英的润湿性,传统的熔融石英耐火材料在使用过程中存在着润湿和渗透的问题。

为了解决这一问题,本文提出了一种创新的制备方法,旨在开发一种不被铝液润湿的熔融石英耐火浇注料。

2.原理熔融石英耐火浇注料的制备方法主要包括以下几个步骤:2.1基础材料准备首先,准备所需的基础材料,包括石英砂、不润湿剂、粘结剂和添加剂。

其中,石英砂作为主要骨料,不润湿剂用于减少铝液对石英的润湿性,粘结剂用于增强材料的结合力,添加剂用于调节材料的性能。

2.2配料将事先制备好的基础材料按照一定比例进行配料。

在配料过程中,应注意保证各种材料的均匀分布,以确保最终制备的浇注料具有良好的性能。

2.3搅拌将配料好的材料放入搅拌机中进行搅拌。

搅拌的时间和速度需要根据具体材料的性质来确定,以充分混合各种材料,保证浇注料的均匀性和稳定性。

2.4成型将搅拌好的浇注料倒入模具中进行成型。

成型的方法可以根据实际需要选择,常见的包括振实成型和振动成型等。

2.5烘干和硬化将成型后的浇注料放入烘干室进行烘干。

烘干的温度和时间要根据具体材料来确定,以保证浇注料的干燥程度。

烘干后,可以进行硬化处理,以增强浇注料的强度和耐火性能。

3.结果与讨论经过上述制备方法得到的熔融石英耐火浇注料具有以下特点:-高耐火性:经过特殊制备的熔融石英耐火浇注料具有良好的耐火性能,能够承受高温环境下的铝液侵蚀。

-不被铝液润湿:添加特殊的不润湿剂,在制备过程中有效降低了铝液对石英的润湿性,使得熔融石英浇注料不易受到铝液的渗透。

-结合力强:添加适量的粘结剂和添加剂,增加了熔融石英耐火浇注料的结合力,使其在使用过程中不易破裂或脱落。

4.结论本文提出了一种不被铝液润湿的熔融石英耐火浇注料的制备方法。

通过添加不润湿剂、粘结剂和添加剂等材料,制备出具有高耐火性、不易受铝液渗透和良好结合力的熔融石英耐火浇注料。

KR脱硫搅拌桨的损毁及其改进姚金甫1)甘菲芳1)牟济宁2)王涛2)1)宝山钢铁股份有限公司研究院上海2019002)宝山钢铁股份有限公司炼钢厂上海201900摘要:论述了KR脱硫搅拌桨的损毁和改进措施。

搅拌桨主要的损毁形式是开裂和剥落,搅拌桨侵蚀变小,以及钢结构膨胀引起的横向裂纹。

搅拌桨的改进,确保浇注料具有良好的抗热震性,控制钢纤维和SiC 的含量。

浇注料采用超低水泥结合技术,使浇注料达到较高的强度。

钢结构应质量均衡,不偏心,与浇注料形状一致,并尽可能减小钢结构产生的膨胀。

搅拌桨的生产,应精心制作,注重每个细节。

关键词:搅拌桨;浇注料;开裂;剥落KR搅拌脱硫具有脱硫效率高,脱硫剂消耗少,作业时间短,金属耗损低以及耐火材料消耗低等特点。

搅拌桨是KR脱硫装置中的重要部件,是由旋转轴与十字叶片组成。

所以搅拌桨也称搅拌器或搅拌头。

搅拌桨芯为金属材料铸造而成,工作衬为耐火浇注料整体浇注成型。

在接触高温铁水时,耐火材料内外层之间温差较大,致使各层间存在较大的应力差,容易导致浇注体中微裂纹的产生和扩展。

在间歇性作业状态下,搅拌桨浇注料急冷急热同样存在应力差导致裂纹和剥落的产生。

往往由于搅拌桨出现大的开裂或剥落,甚至出现钢结构穿孔而下线。

所以,搅拌桨使用条件苛刻,如何提高搅拌桨的寿命是技术人员需要研究的课题。

1 搅拌桨的损毁形式如果搅拌桨使用过程中没有大的开裂和剥落,浇注料侵蚀均匀,修补较少,这样的搅拌桨使用寿命较长。

但较多的情况是,前期搅拌桨出现少量开裂和小块剥落,到中后期,裂纹加深扩大,并出现大块剥落,无法通过修补来进一步延长寿命,甚至出现烧穿即露出钢结构。

1.1 搅拌桨开裂、剥落搅拌桨开裂和剥落的照片见图1和图2。

图1 搅拌桨开裂图2 搅拌桨剥落开裂主要是由于搅拌桨间隙式使用,急冷急热造成,如果浇注料的抗热震性差,则裂纹较多。

裂纹扩大至一定程度引起浇注料剥落。

到使用后期,桨叶变小,耐材厚度变薄,外部温度容易传热至桨叶内部,使内部钢结构的温度较高,钢结构的膨胀加剧了桨叶的开裂。

【超全】一文让你了解耐火材料所有的浇注料,内附部分浇注料技术配比耐火浇注料是一种不经煅烧,加水搅拌后具有较好流动性的新型耐火材料,是不定形耐火材料中的一个重要品种。

由耐火骨料、耐火粉料和胶结剂(或另掺外加剂)按一定比例组成的混合料。

可以以散状形式出厂,也可制作成预制件。

耐火浇注料通常可按胶结剂种类、耐火骨料品种以及气孔率大小分类。

按胶结剂种类和结合方式分为:①水合结合的浇注料,如硅酸盐水泥结合耐火浇注料;铝酸盐水泥结合耐火浇注料;ρ-Al2O3结合耐火浇注料。

②水合结合加凝聚结合的浇注料,如低水泥结合耐火浇注料,超低水泥结合耐火浇注料。

③凝聚结合的浇注料,如黏土结合耐火浇注料,超微粉结合耐火浇注料,硅溶胶或铝溶胶结合耐火浇注料。

④化学结合的浇注料,如水玻璃结合耐火浇注料,磷酸及磷酸盐结合耐火浇注料,聚磷酸盐结合耐火浇注料,硫酸盐结合的耐火浇注料以及酚醛树脂结合的浇注料等。

按耐火原料品种分为硅质,半硅质,黏土质,髙铝质,刚玉质,镁质,尖晶石质以及特殊骨料耐火浇注枓(特殊骨料包括碳化硅、铬渣和锆英石等按气孔率分又为致密浇注料和轻质浇注料。

硅酸盐结合耐火浇注料是以普通硅酸盐水泥、矿渣硅酸盐水泥和硅酸盐耐热水泥等为胶结料,与耐火骨料、粉料配制而成。

其使用温度为700-1200℃,可用于整体承重耐热结构和窑炉内衬,特别是在热工设备基础和底板烟道、烟囱内衬以及热贮矿槽等工程中应用较多。

其材料组成与使用范围见下表。

按胶结剂种类不同可分为矾土水泥耐火浇注料、铝-60水泥耐火浇注料、低钙铝酸盐水泥浇注料利纯铝酸钙水泥耐火浇注料等。

铝睃盐水泥耐火浇注料具有快硬高强、热籐稳定性好、耐火度髙等特点,因此广泛应用于冶金、石油化工、水电、建材和机械等工业部门的一般工业窑炉和热工设备上,其最髙使用温度为1400-100℃,有的可达1800℃左右。

A 普通铝酸盐水泥结合耐火浇注料普通铝酸钙水泥结合耐火浇注料常用的胶结剂为矾土水泥、铝-60水泥、低钙铝酸盐水泥。

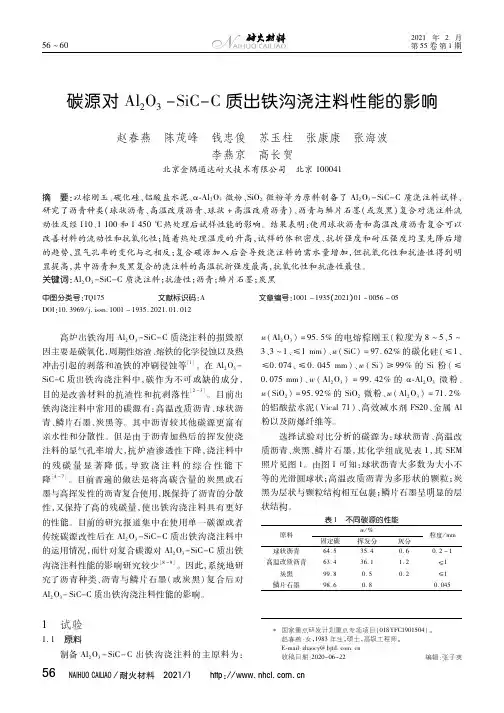

碳源对Al2O3-SiC-C质出铁沟浇注料性能的影响赵春燕 陈茂峰 钱忠俊 苏玉柱 张康康 张海波李燕京 高长贺北京金隅通达耐火技术有限公司 北京100041摘 要:以棕刚玉、碳化硅、铝酸盐水泥、α Al2O3微粉、SiO2微粉等为原料制备了Al2O3-SiC-C质浇注料试样,研究了沥青种类(球状沥青、高温改质沥青、球状+高温改质沥青)、沥青与鳞片石墨(或炭黑)复合对浇注料流动性及经110、1100和1450℃热处理后试样性能的影响。

结果表明:使用球状沥青和高温改质沥青复合可以改善材料的流动性和抗氧化性;随着热处理温度的升高,试样的体积密度、抗折强度和耐压强度均呈先降后增的趋势,显气孔率的变化与之相反;复合碳源加入后会导致浇注料的需水量增加,但抗氧化性和抗渣性得到明显提高,其中沥青和炭黑复合的浇注料的高温抗折强度最高,抗氧化性和抗渣性最佳。

关键词:Al2O3-SiC-C质浇注料;抗渣性;沥青;鳞片石墨;炭黑中图分类号:TQ175 文献标识码:A 文章编号:1001-1935(2021)01-0056-05DOI:10.3969/j.issn.1001-1935.2021.01.012 高炉出铁沟用Al2O3-SiC-C质浇注料的损毁原因主要是碳氧化,周期性熔渣、熔铁的化学侵蚀以及热冲击引起的剥落和渣铁的冲刷侵蚀等[1]。

在Al2O3-SiC-C质出铁沟浇注料中,碳作为不可或缺的成分,目的是改善材料的抗渣性和抗剥落性[2-3]。

目前出铁沟浇注料中常用的碳源有:高温改质沥青、球状沥青、鳞片石墨、炭黑等。

其中沥青较其他碳源更富有亲水性和分散性。

但是由于沥青加热后的挥发使浇注料的显气孔率增大,抗炉渣渗透性下降,浇注料中的残碳量显著降低,导致浇注料的综合性能下降[4-7]。

目前普遍的做法是将高碳含量的炭黑或石墨与高挥发性的沥青复合使用,既保持了沥青的分散性,又保持了高的残碳量,使出铁沟浇注料具有更好的性能。

碳化硅在浇注料中的作用嘿,朋友们!今天咱来聊聊碳化硅在浇注料里那神奇的作用呀!你可别小瞧这小小的碳化硅,它就像是浇注料里的秘密武器呢!你想想看啊,浇注料就像是盖房子用的材料,要坚固、耐用。

而碳化硅呢,就好比是给这些材料加了一把劲,让它们变得更厉害。

碳化硅的硬度那可是杠杠的,加到浇注料里,能让浇注料变得更加坚硬,就像给房子打下了更牢固的根基。

它还能提高浇注料的耐磨性呢!就好像给浇注料穿上了一层坚固的铠甲,让它在面对各种摩擦和磨损的时候,都能轻松应对,一点也不害怕。

咱平常生活里,那些用久了就容易磨损的东西,如果用上有碳化硅的浇注料,那岂不是能延长使用寿命啦?这多好呀!还有啊,碳化硅能增强浇注料的抗热震性。

啥是抗热震性呢?就好比咱人突然从冷的地方到热的地方,身体可能会不舒服。

浇注料也一样啊,遇到温度的急剧变化,要是没有碳化硅帮忙,可能就容易出问题。

但有了碳化硅,浇注料就能更好地应对这种情况啦,就像咱人有了更强的适应能力一样。

而且哦,碳化硅在浇注料里还能起到抗氧化的作用呢。

这就像给浇注料打了一针“防腐剂”,让它不容易被氧化,能长时间保持良好的性能。

你说神奇不神奇?你说要是没有碳化硅,浇注料不就没那么厉害了吗?那很多需要高强度、高耐磨、高抗热震的地方可怎么办呀?碳化硅这不是给浇注料雪中送炭嘛!它就像一个默默无闻的英雄,在背后为浇注料的出色表现贡献着自己的力量。

咱再想想,要是建筑啊、工业设备啊都用上了含有碳化硅的浇注料,那质量得多可靠呀!这可不是我乱说,这都是有事实依据的呢。

咱生活里那么多重要的地方都需要浇注料,而碳化硅能让浇注料变得这么好,那它的作用可真是不可小觑呀!所以说呀,碳化硅在浇注料中的作用那真是太重要啦!咱得重视起来,让它更好地为我们的生活和工业服务呀!。

KR搅拌桨用Al2O3-SiO2-SiC浇注料的研制及应用高仁骧上海柯瑞冶金炉料有限公司上海201908摘要:根据KR搅拌桨因浇注料中裂纹的产生和扩展而损坏的机制,利用碳化硅热膨胀系数较小的特性,开发出具有很好的抗热震性能的Al2O3-SiO2-SiC浇注料。

用该浇注料制作的KR搅拌桨,应用于宝钢二炼钢300 t的铁水包脱硫作业,在平均每炉脱硫时间达13.5 min,最高转速达120 r·min-1,且较少修补的情况下,使用寿命达310炉以上,最高寿命达到376炉,取得了很好的使用效果。

关键词:铁水脱硫;KR搅拌桨;Al2O3-SiO2-SiC浇注料;裂纹;抗热震性KR搅拌脱硫技术在20世纪70年代就由武钢从日本新日铁引进[1],但后来发展几乎停滞。

2000年后又发展起来,KR搅拌桨与脱硫喷枪相比较,由于搅拌力量大,能使脱硫粉剂在铁水中充分扩散,因而脱硫效率高,脱硫粉剂使用量少,脱硫时间短,脱硫费用低,正在被国内钢厂普遍接受,国内钢厂已有武钢、宝钢、湛江宝钢、马钢、攀钢、柳钢等大小钢厂先后建起了KR搅拌脱硫生产线,并还有许多钢厂计划上马KR搅拌脱硫生产线,或对原有的脱硫喷枪脱硫的生产线进行改造。

因此,研制好KR搅拌桨将有广阔的市场前景。

KR搅拌桨的损坏最主要是由于耐火浇注料产生裂纹,随着使用中裂纹的加大加深,引起浇注料产生剥落,若剥落过多会致桨的旋转不平衡或铁水熔损到钢芯而下线,或铁水沿着加大加深的裂纹渗透至钢芯,导致钢芯烧坏而下线。

因此,减少裂纹的产生和抑制裂纹的扩展是KR搅拌桨用耐火浇注料的研制方向。

搅拌桨用耐火浇注料产生裂纹的原因有下列因素:一是KR搅拌桨冷热交替使用产生的热震裂纹;二是KR 搅拌桨高速旋转搅拌铁水时产生的机械裂纹;三是内部金属桨芯受热膨胀在耐材中产生的拉张裂纹。

因此KR搅拌桨用耐火浇注料应有很好的抗热震性和各温区的强度。

KR搅拌桨用耐火浇注料现在普遍采用两种材质,一是Al2O3-SiO2质,二是Al2O3-SiO2-SiC质。

由于碳化硅(热膨胀系数 4.7×10-6℃-1)比莫来石(热膨胀系数5.3×10-6℃-1)具有更低的热膨胀系数,所以Al2O3-SiO2-SiC质的耐火浇注料的抗热震性更好。

因此,首选Al2O3-SiO2-SiC质作为试验材质。

1 试验1.1 主要原料及配比试验所用的主要原料有电熔莫来石颗粒、白刚玉粉、红柱石、α-氧化铝微粉、硅微粉、合成莫来石粉、碳化硅、71铝酸钙水泥等,其化学组成如表1所示。

在脱硫喷枪用低水泥结合莫来石浇注料的基础配方(见表2)中,用碳化硅替代其中的电熔莫来石(1~0 mm)和合成莫来石粉,分别试验了碳化硅的添加量和添加形式对浇注料抗热震性的影响。

碳化硅的添加量变化见表3,添加形式的变化见表4。

表1 试验用主要原料的理化性能原料w/% 体积密度/(g·cm-3)Al2O3SiO2SiC CaO K2O+Na2O电熔莫来石(15~0 mm)71.03 22.42 2.84电熔白刚玉粉(320目)98.84 0.19 0.37合成莫来石粉(180目)72.54 26.23 0.16 红柱石(3~0 mm)56.28 40.47 0.08 0.13α-氧化铝微粉99.42 0.28硅微粉93.98 0.4271铝酸钙水泥71.21 27.63碳化硅97.45表2 试验基础配方原料名称粒度/mm 配比(w)/%电熔莫来石15~8 10 8~5 5 5~3 15 3~1 10 1~0 10红柱石3~0 15电熔白刚玉≤0.048 4合成莫来石≤0.0886~12α-氧化铝微粉 571铝酸钙水泥 3硅微粉 3碳化硅8~14添加剂0.2表3 碳化硅添加量的变化试验编号A1 A2 A3 A4 碳化硅添加总量(w)/% 14 12 10 8 1~0mm碳化硅添加量(w)/% 5 5 5 3 320目碳化硅添加量(w)% 9 7 5 5表4 碳化硅添加形式的变化试验编号C1 C2 C3 碳化硅添加总量(w )/% 12 12 12 1~0mm 碳化硅添加量(w )/% 5 5 5 320目碳化硅添加量(w )/% 7 5 3 5 µm 碳化硅添加量(w )/%241.3 试验方法抗热震性试验的试样都是制成40 mm×40 mm×160 mm 样条,经110 ℃×24 h 烘干,再分别经1000 ℃×3 h 、1300 ℃×3 h ,1400 ℃×3 h 的中、高温烧成,然后各温度处理后的样经快速升温到1100 ℃保温20 min 到水冷5 min 的反复5次热震后,测量试样的抗折强度,与各温度处理后未经热震的试验的抗折强度比较,计算出抗折强度残余率。

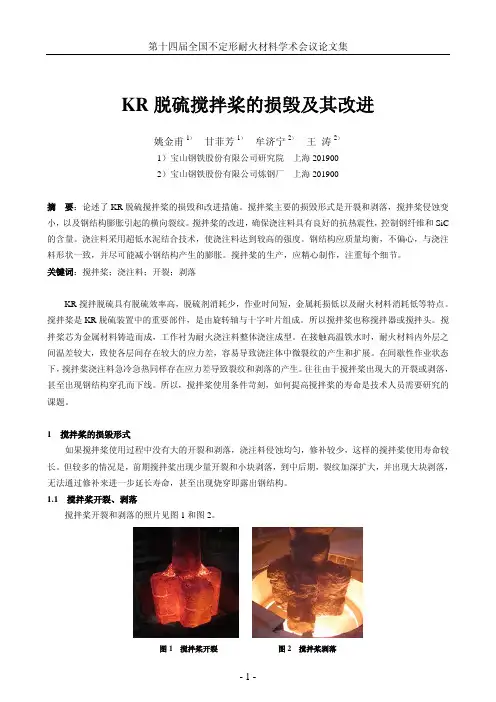

2 结果与分析2.1 碳化硅添加量对浇注料抗热震性的影响碳化硅的加入量对试样热震后残余抗折强度和残余抗折强度保持率的影响如图1,热震后试样的裂纹情况见表5。

123456789A1A2A3A4试样编号残余抗折强度(M P a )110℃×24h1000℃×3h 1300℃×3h 1400℃×3h203040506070A1A2A3A4试样编号抗折强度残余率(%)图1 碳化硅的加入量对试样抗热震性的影响由图1和表5可以看出,低、中、高各温度处理后再做热震试验的试样,随着碳化硅加入量的逐渐减少,热震试验后表观裂纹越来越多,残余抗折强度和抗折强度保持率也逐渐变差,说明多加碳化硅有利于提高抗热震性,这与碳化硅有较好的体积稳定性有关;但碳化硅多加后,配方中的Al 2O 3含量降低,而Al 2O 3含量设计得过低,可能降低搅拌桨的抗铁水的冲刷性和渣的侵蚀。

综合考虑,碳化硅的加入量取12%(w )。

这样,浇注料中Al 2O 3含量在60%(w )左右。

表5 不同碳化硅加入量和不同处理条件的试样热震后裂纹情况110 ℃×24 h 试样热震后外表裂纹情况 A1=A2>A3>A4 1000 ℃×3 h 试样热震后外表裂纹情况 A1>A2>>A3=A4 1300 ℃×3 h 试样热震后外表裂纹情况 A1>A2>A3>A4 1400 ℃×3 h 试样热震后外表裂纹情况A1>A2>A3>>A4注:“﹥”表示“好于”;“>>”表示“远好于”;“=”表示“相当”。

2.2 碳化硅添加形式对浇注料抗热震性的影响碳化硅添加形式对试样热震后残余抗折强度和残余抗折强度保持率的影响如图2,热震后试样的裂纹情况见表6。

12345678C1C2C3试样编号残余抗折强度(M P a )20253035404550C1C2C3试样编号抗折强度残余率(%)图2 碳化硅的添加形式的改变对试样抗热震性的影响表6 碳化硅的添加形式改变后试样热震后裂纹情况110 ℃×24 h试样热震后外表裂纹情况C3﹥C1﹥C21000 ℃×3 h 试样热震后外表裂纹情况C3﹥C1﹥C21300 ℃×3 h试样热震后外表裂纹情况C3﹥C1﹥C21400 ℃×3 h 试样热震后外表裂纹情况C2﹥C3﹥C1注:“﹥”表示“好于”;“>>”表示“远好于”;“=”表示“相当”。

由图2和表6可以看出,碳化硅超细粉多加的C3样,残余抗折强度和抗折强度保持率几乎在低、中、高各个温度都最好,且各温度处理后的C3样热震后产生的裂纹也最少。

这可能是碳化硅超微粉多加后,碳化硅的总表面积更大,与浇注料基质的接触更广,更有利于浇注料基质的体积稳定性。

3 生产应用KR搅拌桨使用时是高速旋转对铁水和脱硫粉剂强力搅拌混合而对铁水进行脱硫,最高转速达120 r·min-1,如果搅拌桨制作得不平衡,即重心不在垂直线上,在高速旋转时会剧烈晃动,不仅影响到搅拌桨的使用寿命,也影响到脱硫操作,引起脱硫设备的损伤,甚至整支桨因晃动而引起固定螺栓的松动而掉入铁水包中。

因此,搅拌桨的桨轴要与上部固定大法兰和下部桨叶尽可能垂直,桨轴尽可能居于四只桨叶中心,即整只桨的重心尽量位于桨的垂线上。

3.1 生产设备的配置3.1.1 搅拌桨振动浇注平台和模具的配置搅拌桨的浇注采用正向浇注法,即通过支撑架托举桨最上部的大法兰,将桨芯悬挂浇注。

为了保证搅拌桨的桨轴与上部固定大法兰和下部桨叶尽可能垂直,支撑架上方接触大法兰的面必须水平,放置模具的振动平台的面也必须水平。

振动马达在模具上应均衡部署,以保证4只叶片的浇注料的振动质量一致。

由于搅拌桨的总的用料量达3 t多,因此,振动马达的总激振力不少于3 t。

3.1.2 搅拌设备的配备因为浇注1只桨需3.5 t浇注料,因此搅拌浇注料的搅拌机尽量配置容量大于500 kg的强力搅拌机,以减少施工的时长,避免因施工时间过长,最初施工的浇注料因凝固后而振坏。

为了减少施工加水量,搅拌机最好配置搅拌速度快的行星式强力搅拌机。

3.2 重要生产工艺的控制3.2.1 桨芯的居中检查桨芯吊入模框后,必须进行居中检查,桨芯离四周模框距离差不得大于5 mm,如果距离偏差较多,可通过在支撑架上平移桨芯来调节。

桨芯的4只叶片与两侧模板尽可能平行。

桨叶浇注结束后,还必须再检查桨芯在浇注过程中有没有偏移,即再检查居中度,离四周模框距离差不得大于5 mm,如果大于5 mm,必须调整到居中后,再即时安装桨轴的浇注模具。

桨轴的模具安装时也必须检查居中度,离四周模框距离差,不得大于3 mm,即时浇注桨轴。

3.2.2 浇注施工加水量控制在(4.6±0.2)%,浇注料湿混3 min以上,待泥料有流动性后,才能开启料口进行浇注,浇注4个叶片时用软管布料,4个叶片尽可能均匀布料。

图3 搅拌桨立体图3.2.3 脱模及养护浇注完成后经带模养护2天,确认浇注料充分硬化后脱模,脱模后还需常温养护至少5天方可烘烤。

3.2.4 烘烤由于搅拌桨较大,浇注料较厚,因此烘烤时要特别小心,否则容易爆裂或开裂,尤其在温度达100~120 ℃时,这是物理水大量排出的过程,这一过程升温速度一定要慢,升温速度控制在1 ℃·h-1左右。

总的烘烤时间在2天以上。

4 使用研发的铝碳化硅质KR搅拌桨浇注料,应用于宝钢二炼钢300 t铁水包的KR搅拌桨的生产,经过生产工艺的不断完善,桨的使用寿命一直稳定在310炉以上,最高可达376炉,由于宝钢二炼钢的硅钢生产比例大,脱硫时间平均长达13.5 min,且当搅拌桨使用到后期出现较大裂纹或剥落时才修补,甚至不修补,每只搅拌桨的总的脱硫时长达4185 min以上,使用效果很好。