主讲内容;一种利用柴油机低温燃烧实现机内净化的技术

- 格式:ppt

- 大小:12.32 MB

- 文档页数:10

低温燃烧废气处理新技术在现代工业生产中,由于工厂设备的操作和化学反应过程,产生了大量的废气污染物质。

这些废气中含有大量的有害物质和高温烟气,如果不加以处理,将会直接排放到空气中,造成环境和健康上的严重问题。

为了解决这些废气排放问题,对于废气的处理一直是科学研究和技术开发领域的重点之一。

目前,采用低温燃烧法进行废气处理的技术已经成为一种先进的集成废气处理技术,受到了广泛的关注和应用。

低温燃烧废气处理技术的基本原理是通过高温燃烧来将废气中的有害物质进行氧化,使之转化为无害物质的过程。

但与传统的高温燃烧方法不同,低温燃烧法是在低温情况下进行,通常在200-500℃之间,能够有效减少燃烧时产生的二氧化氮等有害物质。

低温燃烧废气处理技术的主要优点如下:1.高效节能: 采用低温燃烧技术,能够更高效地进一步降低能源消耗,显著减少废气中对环境的影响。

2.环保安全:低温燃烧法对废气中有害物质进行氧化处理,能够有效消除有害物质,使之转化为无害物质,从而有效地保护环境和人类健康。

3.运行成本低:低温燃烧法不仅技术成熟,而且稳定性高,运行成本低,可承载多种废气的处理需要。

低温燃烧法处理废气,一般分为以下几个步骤:1.废气预处理: 废气在进入低温燃烧器之前需要进行预处理,包括去除水蒸气和颗粒物等。

2.热交换: 低温燃烧器通过热交换器来回收废气的热量,同时也可以提高排放温度,进而提高氧化反应的速率。

3.燃烧氧化: 废气经过预热后进入燃烧室,在控制好燃气比的条件下,通过直接加热和燃烧来消除有害物质。

4.氧化后处理: 经过氧化反应后,废气中还可能残留有少量的有害物质,需要进行进一步的处理,通过吸附、吸收、活性媒体等处理方法,使废气排放符合环保标准。

低温燃烧技术的应用非常广泛。

在钢铁、化工、石化、食品、纺织、电子等行业中,都有大量的废气产生。

通过采用低温燃烧方法进行处理,可以有效转化有害物质为无害物质,燃烧废气排放符合环保标准,达到了环保、经济效益和社会效益的统一。

低氮燃烧技术和燃烧烟气再循环工作原理一、低氮燃烧技术低氮燃烧技术是一种通过优化燃烧过程来减少氮氧化物排放的方法。

它主要包括三个方面的措施:燃烧器结构优化、燃烧过程控制和燃料改造。

燃烧器结构优化是通过改变燃烧器的设计和布局来提高燃烧效率和降低氮氧化物排放。

例如,采用分级燃烧技术可以使燃烧过程更加充分,减少未燃烧物质的产生。

此外,还可以采用内循环燃烧技术,将一部分烟气重新引入燃烧器中进行再燃烧,以提高燃烧效率和降低氮氧化物的生成。

燃烧过程控制是通过调节燃料和空气的配比、燃烧温度等参数来控制氮氧化物的生成。

例如,通过提高燃烧温度可以促进氮氧化物的还原,从而减少氮氧化物的排放。

此外,还可以采用燃烧过程分层控制技术,将燃烧过程分为预混燃烧和主燃烧两个阶段,以降低氮氧化物的生成。

燃料改造是通过改变燃料的组成和性质来减少氮氧化物的生成。

例如,采用低氮燃料可以降低氮氧化物的排放。

此外,还可以采用燃料添加剂,如氨水、尿素等,在燃烧过程中与氮氧化物发生反应,形成氮和水等无害物质。

二、燃烧烟气再循环工作原理燃烧烟气再循环是一种通过将一部分燃烧产生的烟气重新引入燃烧器中进行再燃烧的技术。

它主要包括两个步骤:烟气收集和再循环。

烟气收集是将燃烧产生的烟气通过烟囱或其他烟气排放装置收集起来。

在收集过程中,需要对烟气进行净化处理,以去除其中的颗粒物、氮氧化物等污染物,以免对环境造成污染。

再循环是将收集到的烟气重新引入燃烧器中进行再燃烧。

通过再燃烧,可以使燃烧过程更加充分,提高燃烧效率。

此外,再燃烧还可以降低燃烧过程中的氮氧化物生成,从而减少氮氧化物的排放。

燃烧烟气再循环的工作原理是利用再循环系统将部分烟气从烟囱中抽取回燃烧器,与新鲜空气和燃料进行混合燃烧。

再循环系统一般包括烟气收集装置、再循环风机、再循环管道和再循环口等组成部分。

通过控制再循环烟气的比例和再循环位置,可以实现对燃烧过程的调节,提高燃烧效率和降低氮氧化物排放。

总结起来,低氮燃烧技术和燃烧烟气再循环技术是两种常用的减少氮氧化物排放和提高燃烧效率的方法。

SCR技术介绍范文SCR技术,全称为选择性催化还原(Selective Catalytic Reduction),是一种用于减少柴油发动机尾气中氮氧化物(NOx)排放的先进排放控制技术。

SCR技术通过催化剂将尾气中的NOx转化为无害的氮气和水蒸气,从而达到减少或消除NOx排放的目的。

SCR技术原理比较简单。

主要的工作步骤包括尾气混合、氨的喷射和催化还原三个阶段。

首先,通过废气处理装置将尾气中的颗粒物和硫化氢去除,然后将不含有害物质的尾气送入SCR装置。

接着,在SCR催化剂上喷射一定量的氨水(NH3),氨分子进入催化剂表面与尾气中的NOx发生反应,NOx会在催化剂上被氨还原成为氮气和水蒸气。

最后,被还原的氮气和水蒸气通过排气管排放到大气中,实现了NOx的净化。

1.高效净化:SCR技术在高温条件下工作,催化剂的选择性使得只有NOx在其中发生催化还原反应,因此能够高效净化尾气中的NOx。

同时,催化剂在SCR反应的过程中稳定性好,具有较长的使用寿命。

2.灵活适应:SCR技术可以适应不同负载工况下的发动机排放要求,通过调整供氨量来协调尾气中的NOx和氨的配比,使得SCR系统能够在不同工况下保持高度的净化效率。

3.节能环保:SCR技术不会对发动机的燃烧过程和燃油消耗产生影响,因此可以使发动机保持较高的燃油经济性。

而且,SCR技术在催化还原过程中没有二次污染物产生,对环境无害。

1.氨溢出:由于SCR系统中氨的注入和NOx的含量可能存在不匹配,会导致氨的溢出。

氨的溢出会在空气中形成刺激性的气味,并可能对人体健康造成影响。

因此,针对氨溢出问题需要确保SCR系统的效率和稳定性。

2.氧化剂需求:SCR技术需要额外的氧化剂来将氨氧化为氮气和水蒸气。

如果氧化剂的供应不足,就会导致SCR系统的催化效率下降。

因此,需要保证氧化剂的充足供应,以确保SCR系统的正常运行。

3.温度敏感性:SCR技术对温度要求较高,通常在200°C以上才能实现高效的催化还原。

柴油机尾气NOx机内净化新技术摘要:柴油机由于具有效率高、动力大等优点被广泛应用于交通运输以及工业生产中。

作为动力装置,柴油机优越的性能无可挑剔,但其排放的氮氧化合物(NOX)却能对环境造成极大的破坏。

在柴油机应用越来越广泛的同时,人们对NOX的排放控制也越来越重视。

设计人员对动力装置内部进行改装,并通过尾气处理最大限度的减少NOX被排放到空气中,本文就柴油机尾气NOX的机内净化技术进行探究关键词:柴油机尾气;NOX;机内净化技术随着经济水平和科学技术的不断发展,柴油机技术获得飞速发展,为国家的发展和人们生活水平的提高做出了巨大贡献。

随着柴油机淤使用范围的不断扩展,由此带来的负面影响也进一步凸显出来。

柴油机排放的气体中含有大量的NOX气体,会对环境造成严重的破坏,影响到人们正常的生活。

为减轻柴油机为其带来的危害,必须开发柴油机尾气NOX机内净化技术。

1.NOX的生成原理柴油机内及工作过程中,可以根据NOX的生成途径的不同将NOX进行分类,为NOX瞬发、热NOX、燃料NOX[1]。

其中瞬发NOX和燃料NOX产生的污染物量较少,因此在实际研究中一般不作考虑,一般将热NOX作重点研究。

柴油机的工作机理是将燃料以雾状的形式喷入气缸中,在高温下与氧气发生氧化反应,瞬间产生强大的爆发力,并通过连杆将产生的能量传送出去。

在氧化反应过程中,多种成分参与其中,柴油中的含氮有机物在发生氧化反应后,其中的N 元素会与O元素结合,生成氮氧化合物,其中以NO为主。

NO会与氧气继续发生反应,生成更多的氮氧化合物。

在柴油工作过程中,随着温度的升高,NO的含量会增加。

并且在柴油机连续工作过程中,气缸吸入空气的N2和O2的浓度会发生变化,O2则被不断消耗,如果O2的浓度足够高,就会与N元素不停进行结合,,NOX中X的值会减小,NO的含量会越来越高。

2.常用的柴油机尾气净化技术2.1 EGR技术EGR是利用循环原理,将柴油机的尾气回收利用,让尾气中的NOX与氧气充分反应,以此减少尾气中的NOX浓度.EGR主要通过循环氧化作用降低尾气中的有害气体的含量,并以此为基础进行柴油机气缸中燃料的燃烧速度以及氧化反应强度的控制,通过这两方面的原理来达到降低最高燃烧的目的。

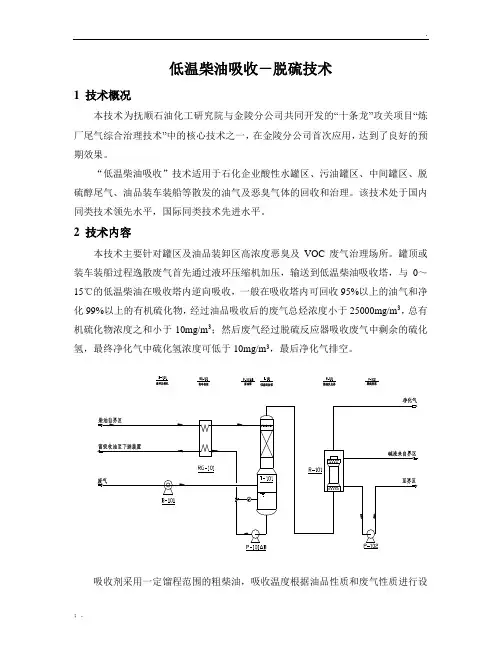

低温柴油吸收-脱硫技术1 技术概况本技术为抚顺石油化工研究院与金陵分公司共同开发的“十条龙”攻关项目“炼厂尾气综合治理技术”中的核心技术之一,在金陵分公司首次应用,达到了良好的预期效果。

“低温柴油吸收”技术适用于石化企业酸性水罐区、污油罐区、中间罐区、脱硫醇尾气、油品装车装船等散发的油气及恶臭气体的回收和治理。

该技术处于国内同类技术领先水平,国际同类技术先进水平。

2 技术内容本技术主要针对罐区及油品装卸区高浓度恶臭及VOC废气治理场所。

罐顶或装车装船过程逸散废气首先通过液环压缩机加压,输送到低温柴油吸收塔,与0~15℃的低温柴油在吸收塔内逆向吸收,一般在吸收塔内可回收95%以上的油气和净化99%以上的有机硫化物,经过油品吸收后的废气总烃浓度小于25000mg/m3,总有机硫化物浓度之和小于10mg/m3;然后废气经过脱硫反应器吸收废气中剩余的硫化氢,最终净化气中硫化氢浓度可低于10mg/m3,最后净化气排空。

吸收剂采用一定馏程范围的粗柴油,吸收温度根据油品性质和废气性质进行设定,通过制冷机组将温度降到-5~20℃,一般在5~15℃,柴油从吸收塔上部进入塔内,与从塔下部进入的废气逆流接触。

废气中烃类物质、苯系物与柴油吸收机理为相似相容原理。

“相似”是指溶质和溶剂在结构上相似,“相溶”是指溶质与溶剂彼此互溶。

油气中的分子为非极性或弱极性,柴油是一种非极性的溶剂,两者能很好的互相溶解,达到吸收目的。

利用易吸收油气的有机溶剂(汽油、柴油)与废气接触,将其中的油气溶解从而达到脱除的目的。

特别是在低温、加压下吸收效果更佳,在低温加压下,部分高沸点有机物直接冷凝为液体。

吸收油品一次性通过,吸收后的富吸收油先经过制冷机组中的换热器回收冷量,然后去加氢装置或其它装置进一步加工,不存在富吸收油的再生问题。

经过上述工艺流程,废气中的大部分硫化氢和几乎全部的有机硫化物被油品吸收,吸收后的硫化物进入加氢装置,最终硫化物变为硫磺产品;进入油品中的总烃经过加工后成为可用的油品组分,提升了其利用价值,经济效益和社会效益并重。

柴油机机内净化技术秦海华1、概述(1)柴油机的燃烧过程①第Ⅰ阶段-—滞燃期:指柴油开始喷入气缸到着火开始的这一段时间。

②第Ⅱ阶段-—速燃期:指从着火开始到出现最高压力的这一段时间.③第Ⅲ阶段--缓燃期:指从最高压力点开始到出现最高温度时的这一段时间.④第Ⅳ阶段——后燃期:指从缓燃期终点到燃烧基本烧完的这一段时间.(2)柴油机的主要排放污染物:微粒、HC、CO、NOX(3)柴油机的主要机内净化技术降低柴油机NOX和微粒排放的相关机内净化技术措施2、低排放燃烧系统(1)非直喷式燃烧系统①涡流式燃烧室:由于涡流式燃烧室的燃烧过程采用浓、稀两段混合燃烧方的生成和燃烧温度,而后段的稀混合气和二次涡式,前段的浓混合气抑制了NOX和微粒排放量都比较低。

流又加速了燃烧,促使炭烟的快速氧化,因而NOX②预燃室式燃烧室(2)直喷式燃烧系统①浅盆形燃烧室:浅盆型燃烧室内的油气混合属于空间混合方式,在燃烧过程的滞燃期内,形成较多的可燃混合气,因而燃烧初期压力升高率和最高燃烧温和排气烟度高。

度均较高,工作粗暴,然撒后温度高,NOX②深坑形燃烧室:a。

ω形燃烧室b.挤流口形燃烧室:挤流口形燃烧室的燃烧过程较柔和,挤流口抑制了较浓的混合气过早地流出燃烧室凹坑,使初期燃烧减慢,压力升高排放较ω形燃烧室低.率较低,因此NOX③球形燃烧室:球形燃烧室与浅盆形和深坑形燃烧系统的空间混合方式不同,是以油膜蒸发混合方式为主.3、低排放柴油喷射系统低排放燃烧系统应满足以下条件:①各种工况下都应有较高的喷油压力,以得到足够高的燃油流出的初速度,使燃油粒度细化以提高雾化质量并加快燃烧速度,从而改善排放性能。

②优化喷油规律,实现每循环多次喷射。

③没循环的喷油量能适应各种工况的实际需要。

④各种不同工况有合理的喷油正时,实现柴油机动力性、经济性和排放性能综合最优.(1)喷油压力喷油压力越大,则喷有能量越高、喷雾越细、混合气形成和燃烧越完全,因而柴油机的排放性能和动力性能、经济性能得以改善。

低温柴油吸收-脱硫技术1 技术概况本技术为抚顺石油化工研究院与金陵分公司共同开发的“十条龙”攻关项目“炼厂尾气综合治理技术”中的核心技术之一,在金陵分公司首次应用,达到了良好的预期效果。

“低温柴油吸收”技术适用于石化企业酸性水罐区、污油罐区、中间罐区、脱硫醇尾气、油品装车装船等散发的油气及恶臭气体的回收和治理。

该技术处于国内同类技术领先水平,国际同类技术先进水平。

2 技术内容本技术主要针对罐区及油品装卸区高浓度恶臭及VOC废气治理场所。

罐顶或装车装船过程逸散废气首先通过液环压缩机加压,输送到低温柴油吸收塔,与0~15℃的低温柴油在吸收塔内逆向吸收,一般在吸收塔内可回收95%以上的油气和净化99%以上的有机硫化物,经过油品吸收后的废气总烃浓度小于25000mg/m3,总有机硫化物浓度之和小于10mg/m3;然后废气经过脱硫反应器吸收废气中剩余的硫化氢,最终净化气中硫化氢浓度可低于10mg/m3,最后净化气排空。

吸收剂采用一定馏程范围的粗柴油,吸收温度根据油品性质和废气性质进行设定,通过制冷机组将温度降到-5~20℃,一般在5~15℃,柴油从吸收塔上部进入塔内,与从塔下部进入的废气逆流接触。

废气中烃类物质、苯系物与柴油吸收机理为相似相容原理。

“相似”是指溶质和溶剂在结构上相似,“相溶”是指溶质与溶剂彼此互溶。

油气中的分子为非极性或弱极性,柴油是一种非极性的溶剂,两者能很好的互相溶解,达到吸收目的。

利用易吸收油气的有机溶剂(汽油、柴油)与废气接触,将其中的油气溶解从而达到脱除的目的。

特别是在低温、加压下吸收效果更佳,在低温加压下,部分高沸点有机物直接冷凝为液体。

吸收油品一次性通过,吸收后的富吸收油先经过制冷机组中的换热器回收冷量,然后去加氢装置或其它装置进一步加工,不存在富吸收油的再生问题。

经过上述工艺流程,废气中的大部分硫化氢和几乎全部的有机硫化物被油品吸收,吸收后的硫化物进入加氢装置,最终硫化物变为硫磺产品;进入油品中的总烃经过加工后成为可用的油品组分,提升了其利用价值,经济效益和社会效益并重。