生产车间仿真与分析

- 格式:pptx

- 大小:3.91 MB

- 文档页数:20

单品种流水线生产系统仿真与分析9.1 建立概念模型9.1.1概念定义流水线是指劳动对象按照一定的工艺路线,顺序地通过各个工作地,并按照统一的生产速度(节拍)完成工艺作业连续的、重复的生产过程。

流水生产是把高度的对象专业化生产和劳动对象的平行移动方式有机结合起来的一种先进的生产组织形式。

单品种流水线又称不变流水线,指流水线上只固定生产一种制品。

要求制品的数量足够大,以保证流水线上的设备有足够的负荷。

9.1.2 模型描述某制造车间有5台不同的机器,加工一种产品。

该种产品都要求完成7道工序,而每道工序必须在指定的机器上按事先规定好的工艺顺序进行。

假定在保持车间逐日连续工作的条件下,仿真在多对象平准化中生产采用不同投产计划的工作情况。

在不同投产计划组合中选出高生产效率、低流动库存方案,来减少占用资金。

如果一项作业在特定时间到达车间,发现该组机器全都忙着,该作业就在该组机器处排入一个FIFO规则的队列,如果有前一天没有完成的任务,第二天继续加工。

9.1.3系统数据产品的计划投产批量方案:10,20,30产品的计划投产间隔:10,20,30,40,50,60仿真时间:1天(即24*60=1440min)表9.1 加工工序加工批量工序机器名称平均加工时间/min1 Waterclean(水洗) 7 52 DSDcoat(覆膜)14 53 Greenfire(淬火) 5 54 DSDcoat(覆膜)15 55 TCPprintfire(烧印)30 106 Laping(冷却)20 107 Waterclean(水洗)10 59.1.4概念模型图9-1 概念模型9.2 建立Flexsim模型双击桌面上的Flexsim图标打开软件,你可以看到Flexsim菜单、工具条、实体库,和正投影模型视窗。

图9-2 Flexsim界面第1步:模型实体设计模型元素系统元素备注Flowitem 原料默认生成类型1的原料Processor 机器进行不同的参数定义以表征不同机器组中的机器Queue 机器组暂存区Conveyor 传送带Source 原材料库原材料的始发处Sink 成品库原料加工后的最终去处第2步:在模型中生成所有实体同前面章节一样的,从左边的实体库中依次拖拽出所有实体(一个Source,5个Queue,5个Processor,一个Conveyor,一个Sink)放在右边模型视图中,并按概念模型示图调整至适当的位置,如图9-3所示:图9-3 拖出所有实体并调整位置第3步:修改名称为了更方便的读懂模型,我们通常会修改实体的名称,以符合实际情况。

实验一多产品多阶段指导系统仿真与分析一、目的通过本次上机实验,熟悉和使用Flexsim的基本操作,并建立一个简单的模型,实现相应的功能。

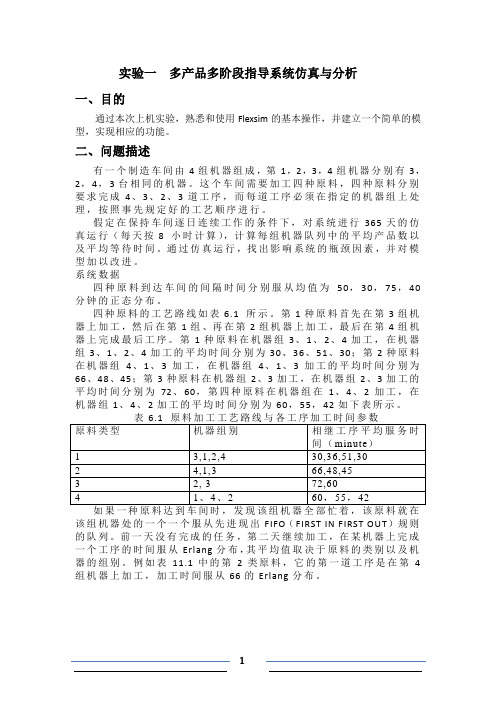

二、问题描述有一个制造车间由4组机器组成,第1,2,3,4组机器分别有3,2,4,3台相同的机器。

这个车间需要加工四种原料,四种原料分别要求完成4、3、2、3道工序,而每道工序必须在指定的机器组上处理,按照事先规定好的工艺顺序进行。

假定在保持车间逐日连续工作的条件下,对系统进行365天的仿真运行(每天按8 小时计算),计算每组机器队列中的平均产品数以及平均等待时间。

通过仿真运行,找出影响系统的瓶颈因素,并对模型加以改进。

系统数据四种原料到达车间的间隔时间分别服从均值为50,30,75,40分钟的正态分布。

四种原料的工艺路线如表6.1 所示。

第1种原料首先在第3组机器上加工,然后在第1组、再在第2组机器上加工,最后在第4组机器上完成最后工序。

第1种原料在机器组3、1、2、4加工,在机器组3、1、2、4加工的平均时间分别为30、36、51、30;第2种原料在机器组4、1、3加工,在机器组4、1、3加工的平均时间分别为66、48、45;第3种原料在机器组2、3加工,在机器组2、3加工的平均时间分别为72、60,第四种原料在机器组在1、4、2加工,在机器组1、4、2加工的平均时间分别为60,55,42如下表所示。

该组机器处的一个一个服从先进现出FIFO(FIRST IN FIRST OUT)规则的队列。

前一天没有完成的任务,第二天继续加工,在某机器上完成一个工序的时间服从Erlang分布,其平均值取决于原料的类别以及机器的组别。

例如表11.1中的第2类原料,它的第一道工序是在第4组机器上加工,加工时间服从66的Erlang分布。

概念模型图:三、建模过程双击打开flexsim软件,出现以下界面:点击左上角文件下方的新建图标,如下图所标示可出现以下图示界面:上图左边所示实体库即为本次建模所要用到的对象,根据问题分析得知,本次建模需要用到12个处理器:分为1,2,3,4组,每组分别有3,2,4,3个处理器。

内容摘要本文提出的基于Flexsim的生产线仿真与优化,是根据我国现行制造业生产流水的发展需求,通过仿真软件模拟得出具体的应用数据。

参考已有的各种生产线优化技术,通过分析模拟得出数据,对生产线进行优化。

本文重点针对仿真技术在生产线上的应用,从生产线问题研究、仿真技术研究和生产线的优化三大块内容入手;通过分析生产线、收集生产线数据和生产产品的步骤,为仿真建模做好准备。

仿真技术的研究,制定出仿真的方法和步骤,通过收集的数据,建模仿真得出仿真的结果;再针对仿真所得的结果,采用现有的优化方法对生产线进行优化;最后,通过对瓶装生产流水线实例的flexsim仿真和优化,对以上三大块内容进行分析与实践,得出有效的结论。

关键词:生产线、仿真、优化、flexsimABSTRACTThis paper put forward by Flexsim based on simulation and optimization of the production line, according to existing manufacturing production lines in China's development needs, through the simulation of the simulation software that specific application data. And refer to a variety of existing technologies to optimize production line, through the analysis of simulated data to optimize production lines. This chapter focusing on technology in the production line, from the production line of study, simulation technology research and production lines to optimize,start with these three big parts. Analysis production lines to prepare for simulation modeling, data collection and production of production line products step. According to existing simulation technology, work out the steps of the simulation, through the modeling and simulation data simulation results obtained. Based on the simulation results obtained ,using the existing optimization methods to optimize production lines. Finally,through the case about simulation and optimization of production bottle line, the above analysis of three large pieces of content and practice, to draw valid conclusions.KEYWORDS:Production Line,Simulation, Optimization, FlexsimII目录第一章引言 (1)第一节研究的背景与现状 (1)第二节选题的意义 (1)第二章生产线问题研究 (2)第一节生产线的概念 (2)第二节生产线的生产能力指标 (2)第三节生产线的生产能力的计算与确定 (3)一、单台设备及流水线生产能力的计算和确定 (3)二、设备组生产能力的计算 (3)三、工段(车间)生产能力的计算和确定 (3)第三章离散事件仿真研究 (4)第一节离散事件的概念及要素 (4)第二节离散事件的仿真步骤 (5)第三节 F LEXSIM仿真软件介绍 (7)一、flexsim简介 (7)二、flexsim的功能特点 (8)第四章生产线平衡优化研究 (9)第一节生产线平衡优化的相关概念 (9)第二节生产线平义衡优化的意义 (10)第三节生产线平衡优化的方法 (11)第五章基于FLEXSIM的瓶装生产流水线仿真与优化 (13)第一节基于FLEXSIM对生产线仿真优化的步骤 (13)第二节瓶装生产流水线仿真优化 (14)一、瓶装生产线仿真问题描述 (14)二、瓶装生产线资料的收集与分析 (14)三、瓶装生产线仿真模型的建立 (15)四、装生产线仿真模型的运行与数据分析 (16)五、瓶装生产线仿真模型的优化与再运行 (18)六、瓶装生产线优化后仿真结果分析 (20)第六章结论 (22)中国最大的论文知识平台参考文献 (23)致谢............................... 错误!未定义书签。

车间故障动态调度仿真与应用随着工业化的不断发展,车间生产的故障动态调度成为了一个重要的问题。

故障的发生会影响车间的生产效率,甚至可能造成生产线的瘫痪。

为了有效地应对车间故障动态调度的挑战,仿真技术成为了一个重要的工具。

本文将介绍车间故障动态调度仿真技术及其在实际应用中的价值。

一、车间故障动态调度仿真技术的原理车间故障动态调度仿真技术是一种通过模拟车间生产系统中各种故障场景的方法,以评估不同调度策略在故障情况下的性能和效果。

该技术基于离散事件仿真原理,通过建立生产系统的数学模型,模拟生产过程中各种故障事件的发生和演化,以及不同调度算法的实施和效果。

通过对模拟结果的分析和比较,可以评估不同调度策略在车间故障动态调度情况下的优劣,为车间生产管理决策提供科学依据。

1. 故障排查与应急处理:当车间生产系统出现故障时,需要快速采取应急措施,排查故障原因,并调整生产计划。

通过仿真技术可以对不同故障场景下的应急处理策略进行模拟和评估,为实际生产中的故障排查和应急处理提供参考。

2. 调度优化与生产规划:车间生产系统的调度和生产规划是一个复杂的问题,尤其是在面临多种故障情况和生产约束条件下。

通过仿真技术可以评估不同调度算法在故障动态调度情况下的性能和效果,为车间生产计划的制定和优化提供参考。

3. 故障预防与维护管理:通过仿真技术可以对车间设备的故障预防和维护管理策略进行模拟和评估,为设备维护计划的制定和实施提供参考,降低故障发生的可能性和影响。

1. 小型车间生产系统仿真:某小型制造企业的车间生产系统存在多种故障情况,影响了生产效率和产品质量。

通过仿真技术对不同故障场景下的生产调度策略进行模拟和评估,找出了导致故障的根本原因,并优化了生产系统的调度方案,提高了生产效率和产品质量。

1. 多种故障情况的集成模拟:未来的车间故障动态调度仿真技术将会更加注重不同故障情况的集成模拟,包括设备故障、物料故障、工人故障等,以更全面地评估生产系统在故障动态调度情况下的性能和效果。

数字化工厂下的车间布局与生产线仿真分析

常依

【期刊名称】《科学与信息化》

【年(卷),期】2024()9

【摘要】随着制造业市场竞争的加剧和技术的快速发展,传统制造业面临着数字化转型的压力和挑战。

数字化工厂下的车间布局与生产线仿真是一种实现制造业数字化转型的重要手段。

本次仿真分析,以物流因子为基础,设计车间布局优化方案,并利用Demo3D仿真软件进行方案仿真测试与优化,利用Delmia/Quest软件对生产线进行仿真测试,设计增加拌砂机以及降低生产节拍的优化方案,解决拌砂机生产瓶颈及工序问题。

实践证明,车间布局优化方案以及生产线优化方案都能够较好地解决该生产车间生产效率低下的问题。

【总页数】3页(P77-79)

【作者】常依

【作者单位】荆州广杭电子商务科技有限公司

【正文语种】中文

【中图分类】F42

【相关文献】

1.面向数字化工厂的车间布局与生产线仿真研究

2.虚拟数字化工厂技术在铸造车间布局中的应用

3.基于数字化工厂的车间布局仿真与物流优化

4.基于数字化工厂的车间布局规划研究

5.基于数字化工厂的混合作业车间布局公理化设计

因版权原因,仅展示原文概要,查看原文内容请购买。

内容系统仿真与虚拟现实实验室(SS&VR Lab)2介绍系统仿真与虚拟现实实验室(SS&VR Lab)3三维环境下的布局仿真意义系统仿真与虚拟现实实验室(SS&VR Lab)4三维环境下的布局仿真系统仿真与虚拟现实实验室(SS&VR Lab)5三维环境下的布局仿真系统仿真与虚拟现实实验室(SS&VR Lab)6三维环境下的布局仿真系统仿真与虚拟现实实验室(SS&VR Lab)7三维环境下的布局仿真系统仿真与虚拟现实实验室(SS&VR Lab)8何时进行工厂布局设计?系统仿真与虚拟现实实验室(SS&VR Lab)9工厂布置首先考虑问题?系统仿真与虚拟现实实验室(SS&VR Lab)10工厂布置首先考虑问题?系统仿真与虚拟现实实验室(SS&VR Lab)11工厂生产的产品数量系统仿真与虚拟现实实验室(SS&VR Lab)12节拍系统仿真与虚拟现实实验室(SS&VR Lab)13流程分析(Flow Analysis)系统仿真与虚拟现实实验室(SS&VR Lab)14如何缩短物流距离?系统仿真与虚拟现实实验室(SS&VR Lab)15如何改善流程?系统仿真与虚拟现实实验室(SS&VR Lab)16工艺表系统仿真与虚拟现实实验室(SS&VR Lab)17如何避免零件迂回系统仿真与虚拟现实实验室(SS&VR Lab)18系统仿真与虚拟现实实验室(SS&VR Lab)19单个零件的流程分析系统仿真与虚拟现实实验室(SS&VR Lab)20案例:路径图——加工工序表零件号 加工顺序系统仿真与虚拟现实实验室(SS&VR Lab)21路径图——布置流程直觉的布置方法根据工艺中涉及到设备顺序,依次排列设备; 然后检查零件移动的效率;根据设备布局图画出零件的移动路线图采用线条来代表零件的移动路线 相邻的设备间采用短直线来表示,不相邻的设备采用 弧线连接; 线 接 当零件的流向从左向右时,弧线在设备的上方,当零 件的流向从右向左时,弧线在设备的下方, 迂回现象(Backtracking)系统仿真与虚拟现实实验室(SS&VR Lab)2211设备原始布置方案C A BDR S F系统仿真与虚拟现实实验室(SS&VR Lab)E23改进方案分析找出共有设备(重要设备)——设备之间有很多 连接线; 找出多种零件都必须经过的路径;例如C与D之间,5种零件中有四种必须在C与D之间 移动,因此C和D的安排位置应该越接近越好。

anylogic车间流程实验报告下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by theeditor. I hope that after you download them,they can help yousolve practical problems. The document can be customized andmodified after downloading,please adjust and use it according toactual needs, thank you!In addition, our shop provides you with various types ofpractical materials,such as educational essays, diaryappreciation,sentence excerpts,ancient poems,classic articles,topic composition,work summary,word parsing,copy excerpts,other materials and so on,want to know different data formats andwriting methods,please pay attention!一、实验目的本次实验的目的是使用 AnyLogic 软件对车间流程进行建模和仿真,以分析和优化车间的生产效率。

工业制造车间的仿真优化与调度研究随着制造业的发展和技术的进步,工业制造车间的管理和调度成为生产效率的关键。

为了实现高效、优质和可持续的制造,仿真优化与调度研究成为了公司提升竞争力的重要手段。

本文将介绍工业制造车间的仿真优化与调度研究的内容和重要性,并探讨其中的挑战和应对策略。

一、仿真优化与调度的概念和方法1. 仿真优化:仿真是指通过模拟复杂系统的行为和运行来研究其性能和效果。

仿真优化则是利用仿真来寻找最佳解决方案或决策。

在工业制造车间中,仿真优化可以通过构建系统的数学模型和模拟系统运行来优化生产流程、减少生产成本和提高生产效率。

2. 调度:调度是指将任务或工作按照一定的规则和算法安排到合适的时间和资源上,以实现最佳的生产效率和资源利用率。

工业制造车间调度的目标是最小化生产时间和成本、提高生产质量和满足客户需求。

3. 仿真优化与调度方法:工业制造车间的仿真优化与调度可以通过使用模拟算法、智能算法、进化算法、离散事件模拟等方法来实现。

其中,模拟算法可以模拟系统的行为和运行,智能算法可以根据经验和规则进行决策,进化算法可以通过迭代和优胜劣汰来找到最优解,离散事件模拟可以模拟系统中包含离散事件的过程。

二、工业制造车间仿真优化的重要性1. 提高生产效率:通过仿真优化和调度可以降低生产时间和成本,提高生产效率和生产线利用率。

通过优化物料流和人员分配,调整生产节奏和周期,以及最大限度地减少生产任务的中断和等待时间等,可以实现生产效率的最大化。

2. 优化生产性能:工业制造车间的生产性能包括生产质量、生产稳定性、产品合格率等。

通过仿真优化和调度可以优化生产工艺和生产流程,减少因人为因素导致的人为差错和质量问题,提高产品合格率和生产稳定性。

3. 提升客户满意度:通过优化车间调度和生产计划,可以更好地满足客户需求,及时交付产品并提供个性化定制服务。

通过准确预测和响应客户需求的变化,提高客户满意度和忠诚度。

三、仿真优化与调度研究的挑战和应对策略1. 复杂性:工业制造车间通常由多个工作站、多个生产线和多个生产环节组成,系统复杂度高。

上海交通大学硕士学位论文半导体生产车间的调度与仿真姓名:何晓昳申请学位级别:硕士专业:控制理论与控制工程指导教师:吴智铭20080201半导体生产车间的调度与仿真摘要半导体是信息产业的物质基础。

科学家在不断创新半导体晶圆制造技术和工艺的同时,也渴望这些新技术可以更快更多地转化为产品,造福人类的生产和生活。

这就要求半导体晶圆的制造商们能够高效率地利用有限的设备进行生产。

本文以半导体晶圆生产线为研究对象,重点研究半导体制造和其中的光刻过程。

光刻机是半导体生产中最昂贵的设备,调度不当会引起死锁,不但降低了生产效率,晶圆还会因为长时间曝露在空气中而损坏。

本文使用有色Petri网对光刻机进行建模,用CPN tools软件对模型进行仿真,得到调度方案和生产时间。

我们采用通过控制环中芯片数量来预防死锁的策略,事实证明可以完全预防死锁。

在对整条制造线的仿真中,我们使用了面向对象的建模方法。

不同于传统的基于排队论的模型,我们的模型可以详细得到每个时刻的整个车间的所有状态,包括每一台机床和每一个工件。

同样,我们对生产的控制也可以随时根据车间的状态进行调整。

因此,本文创新地对稳定期之前的过渡期进行了控制,以比平稳期稍快的速度进行投料,实验证明第I页可以提高产量而不会影响周期时间。

同时,我们还提出了比较不同调度策略好坏的一些指标和方法。

有了比较,我们就可以根据不同客户的不同需求选择最适合他们的调度方法。

在分析了一些经典的投料策略的优缺点之后,我们取长补短地开发了一种新的投料策略,仿真证明此投料策略可以得到我们期望的性能和结果。

关键字:晶圆制造,光刻,有色Petri网,CPN tools,死锁避免,面向对象建模,生产调度第II页SCHEDULING AND SIMULATION OF ASEMICONDUCTOR WAFER FABABSTRACTSemiconductor is the material basis of the information industry. Scientists are making unceasing technical innovations of wafer manufacturing, and meanwhile, they hope these new technologies can bring mankind more products to their convenience in work and life, the sooner the better. This requires manufacturers of semiconductor wafers to produce highly efficiently with limited equipment.This thesis takes the semiconductor wafer production line as the research object and focuses on the wafer fabrication and the photolithography process of it. The photolithography equipment is the most expensive equipment in wafer fabrication, in which a deadlock may occur because of a wrong schedule. Deadlocks will not only decrease the efficiency of the production line but also damage the wafer due to long exposure to the air. This thesis builds a Colored Petri Net (CPN) model for the photolithography equipment and makes simulations using “CPN tools”, which is a software for第III页CPN simulations. Simulation results tell us the schedule and the makespan. We adopt a deadlock avoidance strategy through limiting the number of wafers in a loop, which is proved to be completely successful in eliminating deadlocks.In the simulation of the whole fabrication, we adopt the object-oriented modeling method. Our model, which is different from the classic queuing-theory-based model, can get a snapshot of the status of any machine or lot at any moment, which enables us to control the system at any moment according to the status of it. This thesis innovatively introduces a faster release strategy in the initial stage of the process, which is proved to be more productive without enlarge the cycle time. Meanwhile, we put forward some new indices and methods to prepare different scheduling strategies and the results will work as a guide for us to choose a suitable scheduling strategy for the specific needs of the manufacturer. After analyzing some classic release rules, we draw their strong points and offset their weakness to develop a new release rule, which can produce the expected performance and results.KEY WORDS: wafer fabrication, photolithography, colored Petri net, CPN tools, deadlock avoidance, object-oriented modeling, manufacturing scheduling第IV页上海交通大学学位论文原创性声明本人郑重声明:所呈交的学位论文,是本人在导师的指导下,独立进行研究工作所取得的成果。