金属基复合材料半固态加工的研究及应用现状

- 格式:pdf

- 大小:389.76 KB

- 文档页数:2

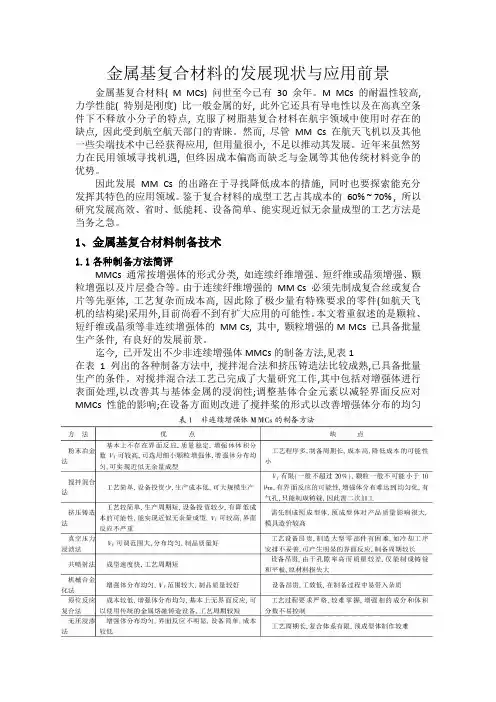

金属基复合材料的发展现状与应用前景金属基复合材料( M MCs) 问世至今已有30 余年。

M MCs 的耐温性较高, 力学性能( 特别是刚度) 比一般金属的好, 此外它还具有导电性以及在高真空条件下不释放小分子的特点, 克服了树脂基复合材料在航宇领域中使用时存在的缺点, 因此受到航空航天部门的青睐。

然而, 尽管MM Cs 在航天飞机以及其他一些尖端技术中已经获得应用, 但用量很小, 不足以推动其发展。

近年来虽然努力在民用领域寻找机遇, 但终因成本偏高而缺乏与金属等其他传统材料竞争的优势。

因此发展MM Cs 的出路在于寻找降低成本的措施, 同时也要探索能充分发挥其特色的应用领域。

鉴于复合材料的成型工艺占其成本的60% ~ 70% , 所以研究发展高效、省时、低能耗、设备简单、能实现近似无余量成型的工艺方法是当务之急。

1、金属基复合材料制备技术1.1各种制备方法简评MMCs 通常按增强体的形式分类, 如连续纤维增强、短纤维或晶须增强、颗粒增强以及片层叠合等。

由于连续纤维增强的MM Cs 必须先制成复合丝或复合片等先驱体, 工艺复杂而成本高, 因此除了极少量有特殊要求的零件(如航天飞机的结构梁)采用外,目前尚看不到有扩大应用的可能性。

本文着重叙述的是颗粒、短纤维或晶须等非连续增强体的MM Cs, 其中, 颗粒增强的M MCs 已具备批量生产条件, 有良好的发展前景。

迄今, 已开发出不少非连续增强体MMCs的制备方法,见表1在表 1 列出的各种制备方法中, 搅拌混合法和挤压铸造法比较成熟,已具备批量生产的条件。

对搅拌混合法工艺已完成了大量研究工作,其中包括对增强体进行表面处理,以改善其与基体金属的浸润性;调整基体合金元素以减轻界面反应对MMCs性能的影响;在设备方面则改进了搅拌桨的形式以改善增强体分布的均匀性,此外,研究了增强体的加入机构,为降低气孔率还制作了施加负压的装置;在工艺条件上则研究了搅拌速度和金属熔体温度对混合均匀度和产生气泡的影响。

金属半固态成形一、引言金属半固态成形是一种新兴的金属成形技术,它是在半固态状态下对金属进行成形加工,具有高效、高精度、高质量等优点。

近年来,随着科技的不断进步和人们对产品质量的要求越来越高,金属半固态成形技术得到了广泛的应用和研究。

二、什么是金属半固态成形1.定义金属半固态成形是指在合适温度下,将金属材料加工到一定程度时,使其呈现出部分晶粒熔化和部分晶粒未熔化的状态。

这种状态被称为半固态状态。

在这个状态下进行成型加工可以得到具有优异性能的零件。

2.特点(1)高效:相比传统的铸造和锻造工艺,金属半固态成形具有更快的生产速度。

(2)高精度:由于采用了先进的数控技术和模具制造技术,使得加工精度更高。

(3)高质量:由于采用了先进的材料处理方法和模具制造技术,使得产品质量更高。

三、金属半固态成形的工艺流程1.原材料制备:将金属材料经过特殊处理,使其呈现出半固态状态。

2.模具设计:根据产品的形状和尺寸,设计出合适的模具。

3.加热处理:将金属材料加热到合适的温度,使其呈现出半固态状态。

4.成型加工:将半固态金属材料放入模具中进行成型加工。

5.冷却处理:将成型后的零件进行冷却处理,使其达到稳定状态。

6.后续加工:根据需要对零件进行后续加工和表面处理。

四、金属半固态成形的应用领域1.航空航天领域:由于航空航天领域对于零件质量和性能要求非常高,因此金属半固态成形技术在该领域得到了广泛应用。

例如飞机发动机叶片、涡轮叶片等高精度零部件都可以采用该技术进行生产。

2.汽车制造业:汽车制造业是金属半固态成形技术的另一个重要应用领域。

例如汽车发动机缸体、曲轴等高精度零部件都可以采用该技术进行生产。

3.医疗器械领域:金属半固态成形技术在医疗器械领域的应用也越来越广泛。

例如人工关节、牙科种植体等高精度零部件都可以采用该技术进行生产。

五、金属半固态成形的未来发展趋势1.智能化:随着科技的不断进步,金属半固态成形技术将更加智能化,通过计算机控制和自动化设备,使得生产效率更高、产品质量更稳定。

复合材料技术的研究现状与发展趋势复合材料技术在过去几十年中有了较大的发展,创造了大量的应用场景,也极大地推动了相关行业的进步。

本文将从研究现状以及未来的发展趋势两个方面来探讨复合材料技术的发展。

一、研究现状1.复合材料的定义复合材料是指将两种或两种以上不同材料结合在一起所形成的材料,通过对其进行复合,可以有效提高其力学性能和其他性能指标。

2.制造复合材料的方法目前制造复合材料的方法有很多种,其中最常见的方法是:手工铺层法、机器成型、自动复合机材法、自动纺织机法等。

每种方法都有其特点和适用范围。

3.复合材料的应用复合材料的应用领域非常广泛,如航空航天、汽车、船舶、建筑、电子等领域。

例如,碳纤维复合材料被广泛应用于航空领域中,可以制作轻量化的飞行器部件,如机翼、尾翼、机身等。

4.复合材料的优缺点复合材料具有较高的强度、刚度和韧性,同时还具有重量轻、易成型、良好的耐腐蚀性等优点,因此得到了广泛的应用。

但是,相对于传统材料来说,复合材料的成本较高,并且其开发和制造过程中还存在一些技术难点。

二、发展趋势1.材料的多样化和复合材料的集成在未来的发展趋势中,复合材料材料的多样化和复合材料的集成将是其中的关键点。

由于不同的材料具有不同的特性,因此它们可以用于不同的应用领域。

例如,钛合金和钢可以用于制造大型飞行器,而纤维素和树脂可以用于制造家具和纸质制品。

2.制造过程的自动化和数字化制造过程的自动化和数字化也是未来发展的重要方向。

通过在制造过程中引入自动化和数字化技术,如3D打印技术,可以提高制造效率和质量,同时降低成本。

3.绿色复合材料的开发随着环保意识的不断提高,绿色复合材料的开发也将成为一个重要的方向。

目前已有一些绿色复合材料得到了广泛应用,如生物基复合材料和可降解的聚酯复合材料等。

这些材料既具有较高的性能,又能够快速降解,并对环境产生较小的污染。

4.应用领域的扩大未来,复合材料的应用领域也将不断扩大。

例如,目前一些复合材料已经被用于制造电池、太阳能电池板和医疗器械等领域。

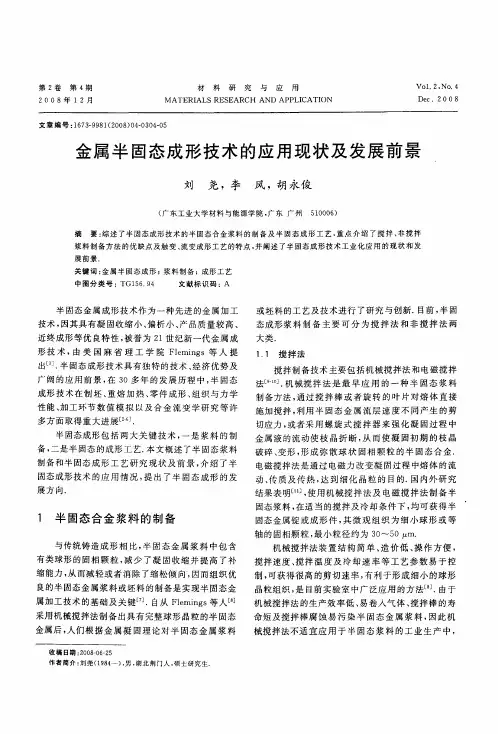

基于半固态金属铸造工艺的研究现状及对策探索发布时间:2021-12-29T01:48:59.143Z 来源:《中国科技人才》2021年第22期作者:郑东琴[导读] 然后对半固态金属铸造工艺的发展前景进行了分析,具体内容包括成形方法、技术优势和应用展望,以望借鉴。

纽威工业材料(大丰)有限公司江苏盐城224100摘要:本文以半固态金属铸造工艺的研究现状和对策为题,介绍了机械搅拌法、电磁搅拌法、应变诱发熔化激活法和近些年的新方法,然后对半固态金属铸造工艺的发展前景进行了分析,具体内容包括成形方法、技术优势和应用展望,以望借鉴。

关键词:半固态金属铸造工艺;机械搅拌法;电磁搅拌法;流变铸造引言:在查阅资料后得知,半固态金属铸造工艺的发展历史已经长达二十余年,在多年的发展历史中,该工艺不断发展,基于该工艺所制造的合金为非枝晶组织合金。

由于该产品具有高质量和高性能的特点,故被广泛应用于高精尖领域。

这项工艺也因此被认为是 21 世纪最具发展前景的材料制备技术。

因此,对此项课题进行研究,其意义十分重大。

一、半固态金属铸造工艺的研究现状(一)机械搅拌法就半固态合金的制备来说,机械搅拌方法使用的时间最早,Flemings 使用的搅拌装置就组成部分来说,是同心带齿内外筒,即外筒旋转而内筒静止,可以对锡-铅合金的半固态浆液进行制备。

Lehuy 利用搅拌桨分别对铜合金的半固态浆液、锌=铝合金的半固态浆液、铝-硅合金的半固态浆液进行了制备。

之后搅拌器得到了改进,利用螺旋式搅拌器对 ZA-22 合金的半固态浆液进行制备。

在改进后,浆液在搅拌方面的效果得到了改善,使型内金属液在流动方面的强度得到加强,能让金属液具有向下的压力,对浇注有促进作用,使铸锭在力学方面的性能得到提升。

(二)电磁搅拌法电磁搅拌需要对金属液的旋转电磁场进行利用,形成感应电流,金属液会在洛伦磁力影响下进行运动,进而实现搅拌金属液目标。

现阶段使旋转磁场出现的方法共有两种,首先是传统方法,将交变电流接通感应线圈。

金属基复合材料的发展趋势金属基复合材料是一种将金属基体与其他增强材料(如纤维、颗粒等)组合在一起制成的新型材料。

它具有金属材料的优良性能,如高强度、高刚度、耐磨性等,并且能够通过引入增强材料来改善其综合性能。

随着工业技术的发展和应用的不断扩大,金属基复合材料的发展趋势主要表现在以下几个方面:1. 材料的多元化发展:金属基复合材料不仅可以使用不同种类的金属作为基体材料,还可以结合多种不同类型的增强材料,如纤维、颗粒等。

随着技术的进步,人们对于材料的性能要求越来越高,因此金属基复合材料的开发可望得到更大的关注和广泛的应用。

未来,金属基复合材料将进一步向高性能、高温、高强度等方向发展。

2. 制备工艺的改进:金属基复合材料的制备工艺对其性能起着重要的影响。

未来,人们将继续改进金属基复合材料的制备工艺,以提高材料的可塑性、成型性和耐高温性能。

例如,采用先进的热处理工艺、粉末冶金、熔融铸造等方法将有助于制备出更加优质的金属基复合材料。

3. 结构设计的优化:金属基复合材料的性能不仅与材料本身的性能有关,还与其结构设计密切相关。

通过合理的结构设计,可以优化材料的机械性能、热性能和耐腐蚀性能。

未来,人们将通过模拟分析和先进的设计方法,针对不同应用领域开发出更加优化的金属基复合材料结构。

4. 新型增强材料的研究:金属基复合材料在增强材料的选择上有很大的灵活性。

未来,人们将继续寻找新型的增强材料,并研究其与金属基体的相容性和增强效果。

例如,纳米材料、陶瓷颗粒等新型增强材料的引入,将进一步提高金属基复合材料的性能。

5. 应用领域的扩大:金属基复合材料由于其优异的性能,在航空航天、汽车制造、机械制造等领域得到了广泛应用。

未来,随着技术的发展和应用需求的不断增加,金属基复合材料将在更多领域得到应用。

尤其是在新能源、环保、生物医学等领域,金属基复合材料的应用前景将更加广阔。

总之,随着工业技术的不断发展,金属基复合材料将继续取得重大进展。

铝合金半固态成形技术的应用及发展摘要:半固态成形技术是一种近终成形(near-net-shape)的成形工艺。

本文阐述了铝合金半固态成形技术的应用概况及主要工艺方法,各种半固态成形工艺的应用及其优缺点,以及铝合金半固态成形技术的发展趋势。

关键词:铝合金;半固态;成形;0前言半固态加工技术主要应用于汽车零件制造方面,另外,在军事、航空、电子以及消费品等方面也进行了产品开发。

多数情况为铝、镁合金的半固态压铸、模锻以及注射成形。

所谓半固态金属加工技术即在金属凝固过程中,进行剧烈搅拌,将凝固过程中形成的枝晶打碎或完全抑制枝晶的生长,然后直接进行流变铸造或制备半固态坯锭后,根据产品尺寸下料,再重新加热到半固态温度,然后进行成形加工。

金属半固态成形技术(semi-solid metal forming,简称ssm)是在20世纪七十年代由美国麻省理工学院学者m.c.flemings等人首次提出,该技术具有高效、优质、节能和近终成形等优点[1~3],可以满足现代汽车制造业对有色合金铸件高致密度、高强度、高可靠性、高生产率和低成本等要求,因此倍受汽车制造厂商以及零部件配套生产厂商的重视。

1.半固态成形工艺半固态金属加工技术主要有两种工艺:一种是将经搅拌获得的半固态金属浆料在保持其半固态温度的条件下直接进行半固态加工,即流变成形(rheoforming);另一种是将半固态浆料冷却凝固成坯料后,根据产品尺寸下料,再重新加热到半固态温度,然后进行成形加工,即触变成形(thixoforming),后者在目前的生产条件下占主导地位。

通常铝合金的半固态加工技术主要有三道工序:半固态坯料的制备、二次重熔和触变成形。

触变成形作为半固态加工技术的最后一道工序,是影响半固态成形件组织和性能的关键工序,直接影响着半固态成形件的组织和性能。

半固态金属加工技术可分为半固态金属铸造法和锻造法。

1.1半固态铸造工艺半固态压铸工艺是目前半固态金属铸造成形的主要成形工艺。

金属基复合材料的制备方法及发展现状赵鹏鹏;谭建波【摘要】金属基复合材料具有较高的比强度和比刚度,广泛用于军事、航天等领域,其研究和发展受到了各行各业,尤其是重工业产业的密切关注.介绍了金属基复合材料的研究历史和发展现状,根据基体类型和增强相形态对其进行了分类.常见的金属基复合材料制备方法包括粉末冶金法、铸造凝固成型法(搅拌铸造法和挤压铸造法)、喷射成型法和原位复合法,重点介绍了粉末冶金法和铸造凝固成型法.指出了现阶段金属基复合材料发展需解决成本偏高、工艺复杂、分布不均匀、高温下易发生界面反应及偏聚等问题.%Due to their high specific strength and high specific stiffness,metal matrix composites are widely used inmilitary,spaceflight,etc.,and the research and development of which has been widely concentrated,especially in heavy industry.The research history and development status of metal matrix composites are introduced,andthe classification of metal matrix composites is given according to the types of the matrix and the morphology of the reinforcing phase.The common methods for the preparation of metal matrix composites include powder metallurgy,casting solidification molding (stir casting and squeeze casting),spray forming and in situ compounding.The powder metallurgy method and casting solidification forming method are mainly introduced.The problems that need be solved for the development of metal matrix composites including high cost,complicate craft,uneven distribution,and incident surface reaction and segregation under high temperature are pointed out.【期刊名称】《河北工业科技》【年(卷),期】2017(034)003【总页数】8页(P214-221)【关键词】金属基复合材料;基体类型;增强相;粉末冶金法;挤压铸造【作者】赵鹏鹏;谭建波【作者单位】河北科技大学材料科学与工程学院,河北石家庄 050018;河北省材料近净成形技术重点实验室,河北石家庄050018;河北科技大学材料科学与工程学院,河北石家庄 050018;河北省材料近净成形技术重点实验室,河北石家庄050018【正文语种】中文【中图分类】TG146.4近些年来,由于一些高新技术的兴起,一些传统材料已无法满足多种产业对其比强度、比刚度等性能的要求。

《机电技术》2009年第1期机械设计制造半固态成型技术的发展与应用现状林文金(福建工程学院机电及自动化工程系,福建 福州 350014)摘 要:为了解决半固态成型技术中引起人们广泛关注的主要问题,加深人们对半固态成形技术的认识,以半固态成型技术区别于液态成型和塑性成型的本质为基础,采用对比讨论的方法分析了半固态成型技术的特点与优势,阐明了半固态成型技术的种类和区别,介绍了半固态成型技术的国内外应用现状。

指出了推动我国半固态成型技术长足发展和应用应该注意解决的若干瓶颈。

关键词:半固态成型 流变成型 触变成型 应用现状中图分类号:TG146.2文献标识码:A 文章编号:1672-4801(2009)01-030-03引言20世纪70年代初发展起来的半固态成型技术,使传统成型方式发生了深刻变化[1-5]。

随着研究的不断深入,半固态成型已经发展成为一项极具应用潜力的材料成型新技术,并已初步实现了工业应用。

然而,笔者在教学中发现大多数学生以及部分科技工作者对半固态成型技术发展与应用的诸多本质问题的认识仍然不够清晰。

本文对相关问题进行了阐述,以期加深人们对半固态成型技术的认识。

1 半固态成型技术1.1 半固态成型技术的提出及其科学含义半固态这一概念,最初来自于美国麻省理工学院[6]。

Flemings教授领导的研究小组发现金属材料在凝固过程中经强力搅拌后,枝晶网络骨架被打碎,成为近球状组织,此时的半固态金属具有成型时所需要的优异性能,易于通过普通加工方法制成制品,并冠以半固态成型[7-8],一直沿用至今。

所谓半固态成型(Semi-Solid Forming),是指将含有非枝晶固相的固液混合物在凝固温度范围内加工成型的一种材料成型新技术[1,3-4]。

1.2 半固态成型技术的特点与优势金属材料从固态向液态或从液态向固态转变过程中,均经历着半固态。

三个阶段中,材料呈现出不同特性,由此产生了液态成型、塑性成型和半固态成型。

题目:半固态制备双金属复合材料综述学生姓名:)学号:学院:材料科学与工程学院专业:材料成型摘要本文简述了半固态加工技术的优点、工艺分类、坯料的制备及半固态加工技术与双金属材料的应用前景。

关键词半固态加工技术,坯料制备,双金属材料,应用前景二十世纪七十年代初期,麻省理工学院的M.C.Flemings教授与David Spencer博士提出了一种新的加工技术,即半固态加工技术(Semi—Solid Metal Processing,简称ssP)。

SSP技术采用了非枝晶半固态浆料,与传统的枝晶凝固模式相比,有着许多独特的优点,如变形抗力小;可以成形具有复杂外形的零部件;结晶潜热低,对模具的热冲击较小;所制备的零件组织均匀,气孔缩孔少;而且,是一种净成形加工技术,所得零件具有很好的表面质量,减少了材料的浪费,缩短了生产周期,从而大大的节约了生产成本等等[1].半固态加工技术是一种具有良好发展前景的技术[l]。

在其加工过程中所使用的浆料是一种固液混合浆料,即液态金属母液中均匀悬浮着一定的球状初生固相的浆料。

有着这种组织的半固态浆料具备良好的触变性能及流变性能,并表现出假塑性行为,因此,半固态浆料在成形过程中既可以像固体一样被移动,在受到剪切力的作用时又可以像液体一样流动。

半固态加工技术可以成形有着复杂形状的零部件。

与传统的铸造所得零件相比,半固态加工所制备的零件的质量更好;而与传统的锻造相比,其成本也更低。

因此,很多SSP技术都取得了很大的发剧¨,如流变铸造,触变铸造,触变锻造,应变诱发熔化激活触变锻压,触变注射成形,流变注射成形,新型流变注射成形等。

目前,半固态加工技术已经被广泛地应用于许多的工程材料,如汽车工业用铝合金[2]和镁合金,航空领域所用的金属基复合材料(MMC),模具行业所需的钢铁材料。

除了这些传统材料的应用外,半固态加工技术还可用于制备一些新型材料,如功能梯度材料,玻璃/金属连接产品。

金属基复合材料的研究进展与应用前景金属基复合材料是一种具有金属基体和强化相的材料,能够综合发挥金属的优良性能和强化相的增强效果。

近年来,金属基复合材料得到了广泛的研究和应用,其研究进展和应用前景也备受关注。

本文将综述金属基复合材料的研究进展和应用前景。

一、金属基复合材料的研究进展1. 强化相的选择和设计强化相是金属基复合材料中起到增强作用的材料,通常是颗粒、纤维或片状结构。

近年来,随着纳米材料的研究和发展,纳米颗粒和纳米纤维作为强化相的应用逐渐成为研究的热点。

纳米颗粒和纳米纤维具有较大的比表面积和较好的强度,可以显著提高金属基复合材料的力学性能和热学性能。

2. 制备技术的改进金属基复合材料的制备技术对于材料性能具有决定性影响,近年来研究者们在制备技术方面进行了大量的改进。

传统的制备技术包括粉末冶金、熔融法和电化学沉积法等,这些方法能够制备金属基复合材料,但是制备工艺复杂、成本高。

近年来,研究者们开始探索新的制备技术,如激光熔融沉积、电子束熔凝等,这些新的制备技术具有制备精度高和能耗低的优点。

3. 性能测试与评价金属基复合材料的性能测试和评价是研究中的重要环节,目前主要包括力学性能测试、热学性能测试和耐腐蚀性能测试等方面。

力学性能测试包括拉伸性能、硬度、韧性等方面的测试,热学性能测试包括热膨胀系数、导热系数等方面的测试,耐腐蚀性能测试包括盐雾试验、腐蚀电位测试等方面的测试。

通过对金属基复合材料的性能测试和评价,能够了解材料的力学性能和热学性能,为进一步研究和应用提供依据。

二、金属基复合材料的应用前景1. 航空航天领域金属基复合材料具有高强度、高温稳定性和低密度等优点,能够满足航空航天领域对材料高性能的需求。

金属基复合材料在飞机、火箭、导弹等航空航天装备的结构材料中有广泛的应用前景。

例如,金属基复合材料可以用于飞机结构的轻量化设计,提高飞机的燃油效率和载重能力,同时保证结构的强度和刚度。

2. 汽车制造领域汽车制造领域也是金属基复合材料的应用领域之一。

半固态加工技术,一种基于新型液态金属的先进加工方法,近年来在制造业中受到了广泛的关注。

该技术不仅革新了传统加工方式,还在很大程度上提升了加工效率和质量。

首先,半固态加工技术的基础是液态金属。

这种新型液态金属在常温下表现出类似固态的物理特性,如高强度、易成型,同时又具有液体的流动性。

这种特性使得它能够在保持一定流动性的同时,实现像固态一样的成型和加工。

这为制造业提供了一种全新的材料加工方式。

在半固态加工技术中,这种液态金属被用作模具和工具,通过挤压、压制、注射等手段,制造出各种形状和尺寸的产品。

相比于传统的加工方法,这种技术具有许多优势。

首先,由于半固态金属的高强度和高流动性,产品在加工过程中能保持更高的精度和稳定性,大大减少了废品率。

其次,半固态金属的快速凝固特性,使得它可以实现快速冷却和固化,极大地提高了生产效率。

最后,由于其独特的物理特性,半固态金属可以更容易地实现自动化生产,降低了对人工的依赖。

然而,尽管半固态加工技术具有许多优点,但它并不是无懈可击的。

在实际应用中,如何控制液态金属的流动性和凝固速度,如何保证产品的质量和精度,都是需要解决的问题。

这就需要我们进一步研究和探索半固态金属的物理和化学特性,以及如何利用这些特性来优化加工过程。

总的来说,半固态加工技术是一种具有巨大潜力的新型加工技术。

它以液态金属为基础,通过改变金属的物理和化学特性,实现了更高的加工精度和效率。

然而,这项技术还有许多需要解决的问题和挑战。

只有通过不断的研究和探索,我们才能更好地利用这种技术,推动制造业的发展。

金属基复合材料现状与存在的问题

金属基复合材料是指由两种或两种以上的材料组成,其中至少一种为金属的复合材料。

随着现代制造技术的不断发展,金属基复合材料已经广泛应用于航空、汽车、船舶等领域。

但是,金属基复合材料的应用还存在一些问题:

1.成本高:由于金属基复合材料的制造工艺较为复杂,生产成本较高,限制了它的广泛应用。

2.强度不稳定:由于金属基复合材料的组成结构复杂,因此其强度和韧性会受到很多因素的影响,不够稳定。

3.可靠性差:由于金属基复合材料制造工艺复杂,难以完全掌握每个制造环节的质量,因此其可靠性较差。

4.热稳定性差:由于金属基复合材料的热膨胀系数与金属基体不同,容易在高温环境下出现龟裂等问题。

5.环保问题:金属基复合材料中常含有大量的有害物质,对环境造成污染。

因此,金属基复合材料在应用中仍需要进一步探索和改进,提高其可靠性和成本效益,以更好地满足现代工业的需求。

- 1 -。

半固态加工成形技术及其发展现状Semi2Solid Metal Processing Forming T echnology and Its Current Development Situation 北京航空制造工程研究所 张大辉 李志强 胡 泽 盛蔼伦 梁慧凤北京科技大学 钟雪友 [摘要] 简述了半固态加工技术的起源和特点,重点介绍了该技术的两个重要环节———半固态合金坯料制备和零件成形工艺,综述了这种加工技术的工业化应用现状和发展前景。

关键词:半固态加工 坏料制备 成形工艺[ABSTRACT] The origin and characteristics of semi2solid metal processing technology(SSM)are intro2 duced briefly.As two important stages of SSM semi2sol2 id billets making and parts forming are emphatically de2 scribed.The present industrialization status and the ap2 plication in future of SSM are summarized.K eyw ords:Semi2solid processing Billet making Forming process半固态加工(Semi2Solid Manufacturing或Semi 2Solid Metal processing,SSM)起源于美国。

20世纪70年代初,麻省理工学院Spencer和Flemings等人[1]发现,凝固过程中的金属材料经强力搅拌,会生成近球状晶或球状晶组织。

在液固两相区内,含有这种组织的材料具有优异的流变性和触变性,成形时流动阻力小,对之实施的加工技术称为半固态加工。

30多年的发展历程中,SSM技术在制坯、重熔加热、零件成形、组织与力学性能、加工环节数值模拟以及合金流变学研究等许多方面取得重大进展。