斜齿轮和带凸台的阶梯轴实体网格划分详解

- 格式:pdf

- 大小:434.33 KB

- 文档页数:7

齿轮的结构及参数齿轮的定义:齿轮是轮缘上有齿能连续啮合传递运动和动力的机械元件。

齿轮结构一般有轮齿、齿槽、端面、法面、齿顶圆、齿根圆、基圆、分度圆。

轮齿(齿)──齿轮上的每一个用于啮合的凸起部分。

一般说来,这些凸起部分呈辐射状排列。

配对齿轮上轮齿互相接触,导致齿轮的持续啮合运转。

齿槽──齿轮上两相邻轮齿之间的空间。

端面──在圆柱齿轮或圆柱蜗杆上垂直于齿轮或蜗杆轴线的平面。

法面──在齿轮上,法面指的是垂直于轮齿齿线的平面。

齿顶圆──齿顶端所在的圆。

齿根圆──槽底所在的圆。

基圆──形成渐开线的发生线在其上作纯滚动的圆。

分度圆──在端面内计算齿轮几何尺寸的基准圆,对于直齿轮,在分度圆上模数和压力角均为标准值。

齿面──轮齿上位于齿顶圆柱面和齿根圆柱面之间的侧表面。

齿廓──齿面被一指定曲面(对圆柱齿轮是平面)所截的截线。

齿线──齿面与分度圆柱面的交线。

端面齿距pt──相邻两同侧端面齿廓之间的分度圆弧长。

模数m──齿距除以圆周率π所得到的商,以毫米计。

径节p──模数的倒数,以英寸计。

齿厚s ──在端面上一个轮齿两侧齿廓之间的分度圆弧长。

槽宽e ──在端面上一个齿槽的两侧齿廓之间的分度圆弧长。

齿顶高hɑ──齿顶圆与分度圆之间的径向距离。

齿根高hf──分度圆与齿根圆之间的径向距离。

全齿高h──齿顶圆与齿根圆之间的径向距离。

齿宽b──轮齿沿轴向的尺寸。

端面压力角ɑt── 过端面齿廓与分度圆的交点的径向线与过该点的齿廓切线所夹的锐角。

基准齿条(Standard Rack):只基圆之尺寸,齿形,全齿高,齿冠高及齿厚等尺寸均合乎标准正齿轮规格之齿条,依其标准齿轮规格所切削出来之齿条称为基准齿条.基准节圆(Standard Pitch Circle):用来决定齿轮各部尺寸基准圆.为齿数x模数基准节线(Standard Pitch Line):齿条上一条特定节线或沿此线测定之齿厚,为节距二分之一.作用节圆(Action Pitch Circle):一对正齿轮咬合作用时,各有一相切做滚动圆.基准节距(Standard Pitch):以选定标准节距做基准者,与基准齿条节距相等.节圆(Pitch Circle):两齿轮连心线上咬合接触点各齿轮上留下轨迹称为节圆.节径(Pitch Diameter):节圆直径.有效齿高(Working Depth):一对正齿轮齿冠高和.又称工作齿高.齿冠高(Addendum):齿顶圆与节圆半径差.齿隙(Backlash):两齿咬合时,齿面与齿面间隙.齿顶隙(Clearance):两齿咬合时,一齿轮齿顶圆与另一齿轮底间空隙.节点(Pitch Point):一对齿轮咬合与节圆相切点.节距(Pitch):相邻两齿间相对应点弧线距离.法向节距(Normal Pitch):渐开线齿轮沿特定断面同一垂线所测节距.齿轮分类齿轮可按齿形、齿轮外形、齿线形状、轮齿所在的表面和制造方法等分类。

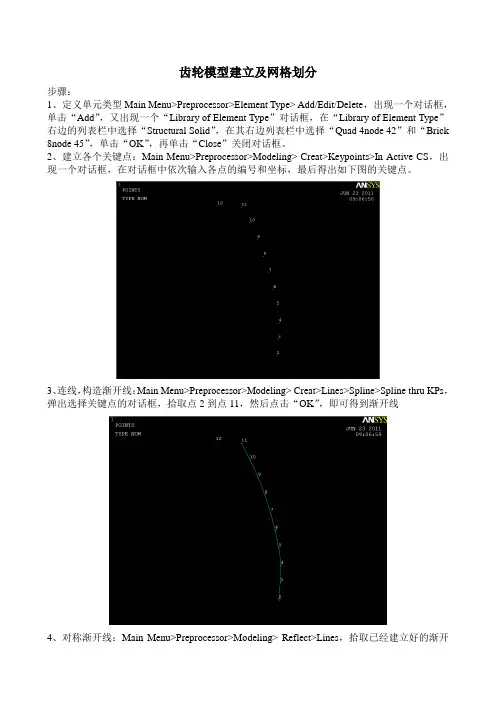

齿轮模型建立及网格划分步骤:1、定义单元类型Main Menu>Preprocessor>Element Type> Add/Edit/Delete,出现一个对话框,单击“Add”,又出现一个“Library of Element Type”对话框,在“Library of Element Type”右边的列表栏中选择“Structural Solid”,在其右边列表栏中选择“Quad 4node 42”和“Brick 8node 45”,单击“OK”,再单击“Close”关闭对话框。

2、建立各个关键点:Main Menu>Preprocessor>Modeling> Creat>Keypoints>In Active CS,出现一个对话框,在对话框中依次输入各点的编号和坐标,最后得出如下图的关键点。

3、连线,构造渐开线:Main Menu>Preprocessor>Modeling> Creat>Lines>Spline>Spline thru KPs,弹出选择关键点的对话框,拾取点2到点11,然后点击“OK”,即可得到渐开线4、对称渐开线:Main Menu>Preprocessor>Modeling> Reflect>Lines,拾取已经建立好的渐开线,然后关于镜像,得到另外一条渐开线。

5、建立齿顶圆:点击Utility Menu>Plot> Keypoints,显示图中已有的点,然后Main Menu>Preprocessor>Modeling> Creat>Lines>Arcs>Through 3 KPs,拾取点11,12以及另外一个构成齿顶圆的点(注意:最后拾取点12,先两边后中间)。

得到线段如图所示。

6、建立齿根圆及内孔圆:Main Menu>Preprocessor>Modeling> Creat>Lines>Arcs>Full Circle,在出现的对话框中输入0,0(圆心),回车,再输入77(直径),得到直径为77的齿根圆,点击“OK”结束圆的创建;用同样的方法得到直径66的内孔圆。

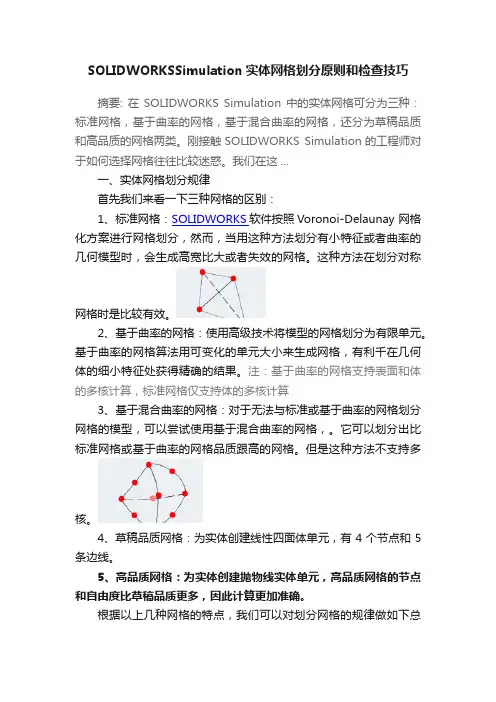

SOLIDWORKSSimulation实体网格划分原则和检查技巧摘要: 在SOLIDWORKS Simulation中的实体网格可分为三种:标准网格,基于曲率的网格,基于混合曲率的网格,还分为草稿品质和高品质的网格两类。

刚接触SOLIDWORKS Simulation的工程师对于如何选择网格往往比较迷惑。

我们在这 ...一、实体网格划分规律首先我们来看一下三种网格的区别:1、标准网格:SOLIDWORKS软件按照Voronoi-Delaunay 网格化方案进行网格划分,然而,当用这种方法划分有小特征或者曲率的几何模型时,会生成高宽比大或者失效的网格。

这种方法在划分对称网格时是比较有效。

2、基于曲率的网格:使用高级技术将模型的网格划分为有限单元。

基于曲率的网格算法用可变化的单元大小来生成网格,有利千在几何体的细小特征处获得精确的结果。

注:基于曲率的网格支持表面和体的多核计算,标准网格仅支持体的多核计算3、基于混合曲率的网格:对于无法与标准或基于曲率的网格划分网格的模型,可以尝试使用基于混合曲率的网格,。

它可以划分出比标准网格或基于曲率的网格品质跟高的网格。

但是这种方法不支持多核。

4、草稿品质网格:为实体创建线性四面体单元,有4个节点和5条边线。

5、高品质网格:为实体创建抛物线实体单元,高品质网格的节点和自由度比草稿品质更多,因此计算更加准确。

根据以上几种网格的特点,我们可以对划分网格的规律做如下总结:1、针对一般模型,推荐使用第二种划分方法——基于曲率的网格。

因为在工程上完全没有曲率的零件很少,因此使用基于曲率的网格能够在高曲率位置得到更高的网格。

同时也可以使用电脑的多核计算。

2、如果划分网格失败,又找不出模型的问题所在,可以尝试使用第三种方法——基于混合曲率的网格进行尝试。

但是这种方法不支持多核,因此速度会比较慢。

3、标准网格应用较少,除非零件的曲面较少或者计算机的资源确实不足,可以使用第一种方法划分。

齿轮知识点图解总结一、齿轮的种类齿轮根据不同的分类标准可以分为多种类型,常见的齿轮包括直齿轮、斜齿轮、蜗杆齿轮、锥齿轮等。

下面通过图解的方式一一介绍各种齿轮的特点和应用领域。

1. 直齿轮直齿轮是最常见的一种齿轮,齿轮的齿直立于齿轮轴线,传动时齿轮之间是平行传动。

直齿轮的特点是传动效率高、噪音小、结构简单,适用于大部分机械传动系统。

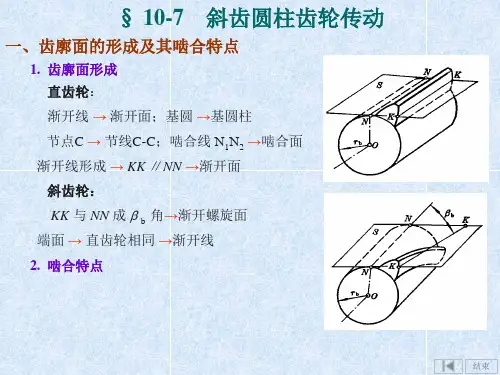

2. 斜齿轮斜齿轮的齿轮齿呈斜面,传动时齿轮之间是斜交传动。

斜齿轮的特点是传动平稳、噪音小、传动力矩大,适用于需要高精度传动的场合。

3. 蜗杆齿轮蜗杆齿轮是由蜗杆和蜗轮组成的一种齿轮,蜗杆一般是螺旋状的,蜗轮是蜗杆的齿轮。

蜗杆齿轮的特点是传动比大、传动效率低,适用于需要大传动比的场合,如减速箱。

4. 锥齿轮锥齿轮是齿轮的齿面呈锥面的一种齿轮,传动时齿轮之间是交叉传动。

锥齿轮的特点是传动平稳、传动力矩大,适用于需要变速和转向的场合。

二、齿轮的工作原理齿轮的工作原理主要是依靠齿轮之间的啮合传递动力和运动。

当两个齿轮啮合时,齿轮的齿会相互嵌合,由驱动齿轮传递动力给被动齿轮,从而实现转动。

下面通过图解的方式介绍齿轮的工作原理。

1. 齿轮的啮合齿轮的啮合是指齿轮之间的齿相互嵌合,使得齿轮可以传递动力和运动。

啮合是齿轮传动的基础,它决定了齿轮传动的稳定性和精度。

2. 齿轮的传动齿轮的传动是指驱动齿轮传递动力给被动齿轮,从而实现齿轮的转动。

传动过程中,齿轮的齿相互嵌合,使得动力从驱动齿轮传递到被动齿轮,从而实现齿轮的运动。

三、齿轮的设计要点齿轮的设计是齿轮制造中的关键环节,设计的好坏直接影响齿轮的性能和使用寿命。

齿轮的设计要点包括模数、齿数、齿宽、啮合角、齿形等方面。

下面通过图解的方式介绍齿轮的设计要点。

1. 模数模数是齿轮齿数和齿轮齿距的比值,它决定了齿轮的齿形和啮合性能。

模数越大,齿轮的传动能力越大,但重量和成本也会增加。

2. 齿数齿数是指齿轮上的齿的数量,它决定了齿轮的传动比和传动精度。

Alex-dreamer制作:一:目的:根据abaqus爱好者提高的齿轮无法转动问题,本人建了一对斜齿轮,用来模拟齿轮啮合传动,以及详细的操作过程。

二:模型简介:1)该模型由两个斜齿轮啮合组成。

2)网格划分在hypermesh中完成,保证了雅克比>0.7以及网格其它质量的要求。

网格与几何具有较高的吻合度。

3)通过小齿轮带动大齿轮转动。

4)重点和难点见一下详细介绍。

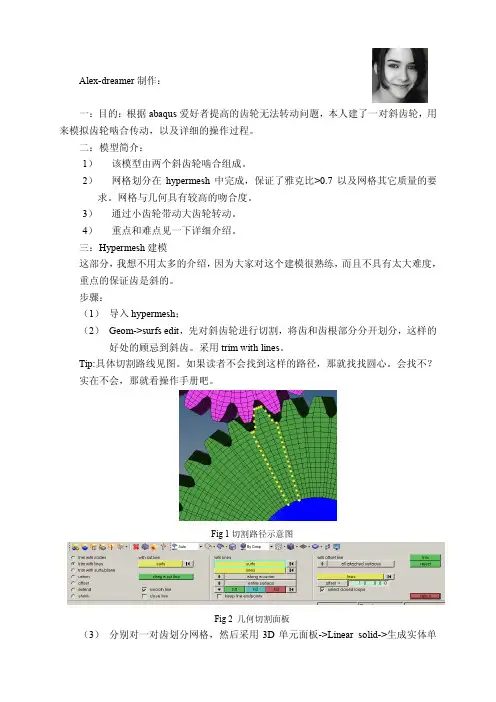

三:Hypermesh建模这部分,我想不用太多的介绍,因为大家对这个建模很熟练,而且不具有太大难度,重点的保证齿是斜的。

步骤:(1)导入hypermesh;(2)Geom->surfs edit,先对斜齿轮进行切割,将齿和齿根部分分开划分,这样的好处的顾忌到斜齿。

采用trim with lines。

Tip:具体切割路线见图。

如果读者不会找到这样的路径,那就找找圆心。

会找不?实在不会,那就看操作手册吧。

Fig 1切割路径示意图Fig 2 几何切割面板(3)分别对一对齿划分网格,然后采用3D单元面板->Linear solid->生成实体单元即可。

Tip:注意节点位置和单元数目保持一致。

(4)剩下的齿,通过Tool工具,复制rotate旋转即可。

Fig 3 rotate面板(5)最后定义材料和弹性模量等相关参数。

这里省略。

(6)Export(导出)网格,将单元类型升级一下子,elem type->选中单元->update Tip:导出inp格式Fig 4 Hypermesh与Abaqus接口单元类型选择示意图四:Abaqus相关操作(1)导入abaqus;File->import ->modle导入后的模型见图Fig 5.Fig 5 导入abaqus后的模型示意图。

斜齿轮的参数及齿轮计算携带The document was prepared on January 2, 2021斜齿圆柱齿轮的参数及几何尺寸计算斜齿轮的轮齿为螺旋形,在垂直于齿轮轴线的端面下标以t表示和垂直于齿廓螺旋面的法面下标以n表示上有不同的参数.斜齿轮的端面是标准的渐开线,但从斜齿轮的加工和受力角度看,斜齿轮的法面参数应为标准值.1.螺旋角β右图所示为斜齿轮分度圆柱面展开图,螺旋线展开成一直线,该直线与轴线的夹角β称为斜齿轮在分度圆柱上的螺旋角,简称斜齿轮的螺旋角.tanβ=πd/ps对于基圆柱同理可得其螺旋角βb为:所以有:通常用分度圆上的螺旋角β斜进行几何尺寸的计算.螺旋角β越大,轮齿就越倾斜,传动的平稳性也越好,但轴向力也越大.通常在设计时取 .对于人子齿轮,其轴向力可以抵消,常取 ,但加工较为困难,一般用于重型机械的齿轮传动中.齿轮按其齿廓渐开螺旋面的旋向,可分为右旋和左旋两种.如何判断左右旋呢测试一下2.模数,pt为端面齿距,而pn为法面齿距,pn = pt·cosβ,因为p=πm, πmn=πmt·cosβ,故斜齿轮法面模数与端面模数的关系为: mn=mt·cosβ.3.压力角因斜齿圆柱齿轮和斜齿条啮合时,它们的法面压力角和端面压力角应分别相等,所以斜齿圆柱齿轮法面压力角αn和端面压力角αt的关系可通过斜齿条得到.在右图所示的斜齿条中,平面ABD在端面上,平面ACE在法面S上,∠ACB=90°.在直角△ABD、△ACEJ及△ABC中, 、、、BD=CE,所以有:法面压力角和端面压力角的关系4.齿顶高系数及顶隙系数:无论从法向或从端面来看,轮齿的齿顶高都是相同的,顶隙也是相同的,即5.斜齿轮的几何尺寸计算:只要将直齿圆柱齿轮的几何尺寸计算公式中的各参数看作端面参数,就完全适用于平行轴标准斜齿轮的几何尺寸计算,具体计算公式如下表所示:名称符号公式分度圆直径d d=mz=mn/cosβz基圆直径db db=dcosαt齿顶高ha ha=hanmn齿根高hf hf=han+cnmn全齿高h h=ha+hf2han+cnmn齿顶圆直径da da=d+2ha中心距a a=d1+d2/2=mnz1+z2/2cosβ从表中可以看出,斜齿轮传动的中心距与螺旋角β有关.当一对斜齿轮的模数、齿数一定时,可以通过改变螺旋角β的方法来凑配中心距.。

斜齿轮的分类斜齿轮是机械传动中常用的一种齿轮,它具有齿面斜角,能够充分利用齿面啮合面积,具有传递大扭矩、平稳传动等优点,被广泛应用于各种机械设备中。

根据齿轮的结构形式、用途等不同因素,斜齿轮可以分为几种不同的分类类型。

一、按轴向分类按轴向可将斜齿轮分为轴平行轴斜齿轮和轴交叉轴斜齿轮两种类型。

轴平行轴斜齿轮的两轮轴线平行,适用于两轮轴距相对较小,需要传递较大扭矩和速度变化范围较小的场合;轴交叉轴斜齿轮的两轮轴线相交,适用于传递扭矩大,且需要进行速度变换的场合。

二、按模数分类按模数可以将斜齿轮分为细齿轮、普通齿轮和粗齿轮三种类型。

细齿轮的模数小于1,适用于高速运转、小扭矩传递的场合,如电子设备中的精密传动、微小装配设备等;普通齿轮的模数在1-5之间,适用于中等扭矩和转速的场合,如机床、起重设备、纺织机械等;粗齿轮的模数大于5,适用于传递大扭矩、低速运转的场合,如水泵、磨粉机、起重装置等。

三、按齿形分类按齿形可将斜齿轮分为等距斜齿轮和渐开线斜齿轮两种类型。

等距斜齿轮的齿形为直线,具有结构简单、制造方便等优点,但是啮合时容易产生冲击声和振动,且磨损严重;渐开线斜齿轮的齿形为曲线,通过合理设计齿形,能够减少冲击和振动,使传动更加平稳、静音,是目前应用最广泛的齿轮类型,适用于各种工况。

四、按精度等级分类按精度等级可以将斜齿轮分为A级、B级和C级三种类型。

A级精度最高,齿面质量好,适用于要求高精度的场合,如车床、磨床等高档机床;B级精度次之,适用于要求不高精度的场合,如钻床、铣床等普通机床;C级精度最低,适用于传动要求不高的低端机械设备。

五、按用途分类按用途可以将斜齿轮分为漏斗轮、蜗轮、蜗杆轮、行星轮、斜齿伞轮和斜齿锥轮等多种类型。

漏斗轮适用于转速高、扭矩小的场合;蜗轮适用于有防倒返功能的场合;蜗杆轮适用于需要大减速比的场合;行星轮适用于需要将扭矩分配到多个输出轮的场合;斜齿伞轮适用于传递大扭矩的场合,如船舶、钢铁、水泥工业等;斜齿锥轮适用于需要将输入轴的方向转换成输出轴的垂直方向的场合。

典型齿轮3D模型网格划分首先对圆柱直齿轮3D模型进行网格划分对比分析,如图所示,是一个普通的圆柱直齿轮,带键槽连接和轴孔部分。

首先我们不对几何模型进行分割处理,让Mesh模块采用自适应网格划分;首先是采用默认网格划分,即Relevance=0,RelevanceCenter 为Coarse;此时划分完成后Nodes=5360,Elements=819;ElementQualityAverage=0.69186;然后我们把Relevance的值调到最大,改为100,把Relevance Center改为Medium,得到如下的网格划分结果,Nodes=40044,Elements=7956;Element Quality Average=0.86171;保持Relevance=100,把Relevance Center改为Fine,得到如下的网格划分结果,此时Nodes=111699,Elements=23926;Element Quality Average=0.73827;这次划分只是在齿轮厚度方向进行了网格加密,但单元数量为上一次的约4倍,平均网格质量却下降了。

下面对几何模型进行分割操作,看看对网格划分有什么不同的效果;首先我们沿齿根圆对齿轮进行分割操作,首先采用默认的自适应网格划分方法;Relevance=0,把Relevance Center改为Medium,得到如下的网格划分结果,此时Nodes=28743,Elements=64824;Element Quality Average=0.37192;从划分效果看,只有内部的圆柱部分,被划分成六面体网格,齿部分主要是4面体网格,且网格质量差;但是当我们采用Multi Zone时,却出现了网格划分失败的结果,齿部分,没有得到实体网格,只有面网格;这次我们对分割的圆进行调整,让其尺寸小于齿根圆,如图所示:采用与上次分割同样的自适应网格划分方法:Relevance=0,把Relevance Center改为Medium,得到如下的网格划分结果,此时Nodes=34487,Elements=6589;Element Quality Average=0.85836;网格质量较高,且单元数量较少。

斜齿轮和带凸台的阶梯轴实体网格划分详解

更多教程访问:中国设计与仿真论坛网址:

1、对实体模型的结构进行分析,在此将它分成如下三部分:

2、在模型中只存在部件的部分对称,其中斜此轮不能采用传统的对称划分网格的方法,所以将出去斜此轮之外的第一和第二部分的组件采用对称划分网格的方法。

进一步观察发现这连个部件可以采用1/8简化对称的方法进行划分,固对1/8的实体模型进行网格区域的划分如图所示:

(划完网格后截的图所示区域在划分时皆为mappable实体可划分区域)

3、进行1/8模型的网格区域划分复制网格后得到完整的实体网格模型如图所示:

4、由于斜齿轮不具有对称的特性,在此需要对斜齿轮的区域进行逐步划分

5、对斜齿轮模型此轮的表面进行网格划分,其中要保证斜齿轮厚度方向上的网格数要与接处位置的轴向实体网格数一致(第二个部件轴向的实体网格数为15)如图所示:

6、对斜齿轮底部平面进行网格划分,为了保证斜齿轮底部的网格与凸台实体网格有更好的连接性,这里采用2D/ruled模块通过两个面网格边缘的节点来生成第三个面的网格,具体操作界面如图所示:

7、在以上的叙述中已经确立出了斜齿轮三个面的网格,现在通过3D/solid map/general板块进行网格拉伸形成最后的实体模型,具体操作步骤如下:7.1 选中需要拉伸的网格elems to drag(齿轮底部的面网格)

7.2选中需要拉伸到的几何边线dest geom lines(齿轮上端面的几何边线)

7.2选中需要拉伸的方向along geom:mixed elems(齿轮面网格和此轮轴向平面网格)

最后生成斜齿轮实体网格

8、综上所述得到完整模型的实体网格如图所示:

12.jpg(43 KB, 下载次数: 16)

更多教程访问:中国设计与仿真论坛网址:。