砖瓦原料讲稿

- 格式:ppt

- 大小:16.53 MB

- 文档页数:1

制砖原料及原料得制备时至今日,制砖原料早已不局限于粘土,而包括了粘土、页岩、煤研石、粉煤灰、炉渣、某些矿渣、生活垃圾及多种原料得混合材料。

为了使其具备制砖所必须具备得技术性能,应根据具体情况对它们分别进行粉碎、搅拌、混匀、陈化、碾练等一系列加工,进行改性处理,以满足工艺要求。

(世界砖瓦网)一般来说,凡就是能烧制普通砖得原料都能生产空心砖,只不过空心砖孔多壁薄坯体弱,对原料得制备与内燃料得掺配要求更严,有害杂质应更少,颗粒级配应更合理,矿物组分应更充分疏解、松散、分布均匀,以保证制砖原料得塑性与良好得结合能力。

对原料得基本要求,主要在于其化学成份、矿物组成与物理性能。

2、1化学成份与矿物分析2。

1、1化学成份二氧化硅(Si02):就是烧结砖原料中得主要成份,含量宜为55~70%、超过时,原料得塑性太低,成型困难,而且烧成时体积略有膨胀,制品得强度也会降低、三氧化二铝(AL2O3)在制砖原料中得含量宜为10~25%。

过低时,将降低制品得强度,不抗折;过高则必然提高其烧成温度,加大烧成煤耗,并使制品得颜色变淡。

三氧化二铁(Fe203):就是制砖原料中得着色剂,含量宜为3~10%。

太高时将降低制品得耐火度,并使其颜色更红。

氧化钙(CaO):即生石灰,在原料中常以石灰石(CaC03)得形式出现,就是一种有害物质,含量不得超过10%。

否则,不仅会缩小制品得烧结温度范围,给焙烧带来困难,当其粒径大于2mm时,还会造成制品得石灰爆裂,或吸潮、松解、粉化。

氧化镁(MgO):就是一种有害物质,含量越少越好,不许超过3%。

它与硫酸钙(CaS04)、硫酸镁(MgS04)一样,都将使制品出现“泛霜”,甚至剥层、风化。

硫酐(SO3);最好完全没有,顶多也不能超过1%、否则,制品将在焙烧时产生气体,使砖体积膨胀、疏解粉碎。

2。

1、2矿物分析对原料进行矿物分析,有助于了解其某些物理性能,以便采取相应得工艺措施,予以改变,以满足制砖得要求。

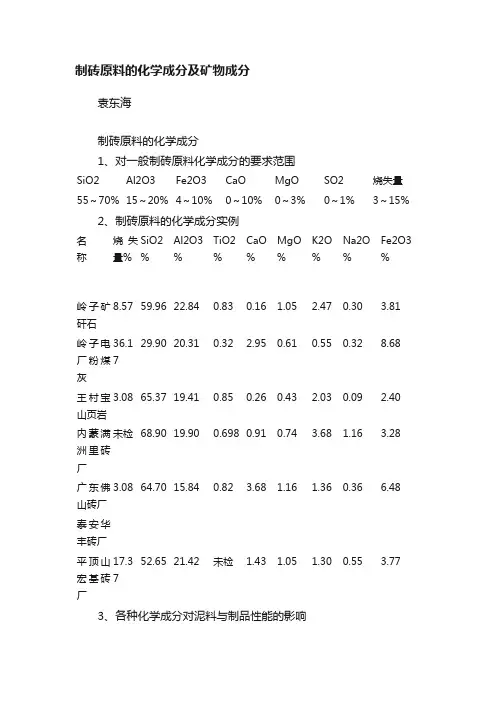

制砖原料的化学成分及矿物成分袁东海制砖原料的化学成分1、对一般制砖原料化学成分的要求范围SiO2Al2O3Fe2O3CaO MgO SO2烧失量55~70%15~20%4~10%0~10%0~3%0~1%3~15%2、制砖原料的化学成分实例名称烧失量%SiO2%Al2O3%TiO2%CaO%MgO%K2O%Na2O%Fe2O3%岭子矿矸石8.5759.9622.840.830.16 1.05 2.470.30 3.81岭子电厂粉煤灰36.1729.9020.310.32 2.950.610.550.328.68王村宝山页岩3.0865.3719.410.850.260.43 2.030.09 2.40内蒙满洲里砖厂未检68.9019.900.6980.910.74 3.68 1.16 3.28广东佛山砖厂3.0864.7015.840.82 3.68 1.16 1.360.366.48泰安华丰砖厂平顶山宏基砖厂17.3752.6521.42未检 1.43 1.05 1.300.55 3.773、各种化学成分对泥料与制品性能的影响(1)SiO2含量高会降低泥料的塑性,并影响制品的抗压强度和抗折强度,焙烧温度要提高。

如果其含量低于40%,则会降低制品的抗冻性能。

(2)Al2O3如果含量低于2%,则会降低制品的力学强度;当其含量高于24%,虽然制品强度能增高,但要求烧结的温度较高,耗煤量因此而增加。

(3)Fe2O3能降低制品的烧结温度,却可使制品的颜色变红,外观较好。

(4)CaO其含量过高,将会缩小烧结温度范围,使烧成操作困难,而且制品极易变形。

CaO的颗粒稍大,又易产生制品石灰爆裂。

(5)MgO以含量少为佳,它会引起制品泛霜,影响其制品质量,严重泛霜将造成制品不合格。

4、典型不合格原料化学成分①内蒙古乌海某砖厂该砖厂设计使用煤矸石和页岩为原料,但两种原料化学成分都不合格,主要是SiO2和Al2O3含量都偏低,两种原料SiO2含量都在30-33%,Al2O3含量都在10-12%左右,其他成分含量都正常。

传统砖瓦制作技艺传统砖瓦制作技艺,那可真是一门神奇的手艺啊!你想想看,那一块块普普通通的泥土,经过一系列复杂而又精细的工序,竟然能变成坚固耐用、美观漂亮的砖瓦。

先来说说取土吧。

可不是随便什么土都能用的哦,得挑选那种粘性好、杂质少的土。

这就像是在茫茫人海中寻找那个最合适的人一样,需要有一双慧眼呢!然后把土运回来,还要进行晾晒、粉碎等处理,让土变得更加细腻均匀。

接下来就是制坯啦。

工匠们就像魔法师一样,把泥土放在模具里,轻轻一压,就变出了各种形状的坯子。

这可不是简单的按压哦,力度、角度都得掌握得恰到好处,不然可就做不出好的坯子啦。

这多像我们在生活中塑造自己的形象,要精心打磨呀!坯子做好了还不算完,还得晾晒。

要让它们在阳光下慢慢地变得干燥、坚硬。

这时候可不能着急,得耐心等待,就像等待一朵花慢慢绽放一样。

然后就是烧制啦。

把坯子放进窑里,用高温烧制。

这可是最关键的一步啊,火候的掌握至关重要。

烧得太轻,砖瓦不结实;烧得太重,又会变形甚至毁掉。

这多像我们人生中的那些关键时刻,稍不注意就可能前功尽弃啊!经过了这么多道工序,终于,一块块漂亮的砖瓦出炉啦!它们带着泥土的气息,带着工匠们的汗水和智慧,成为了建筑中不可或缺的一部分。

它们可以用来建造房屋、庙宇、城墙,历经风雨却依然屹立不倒。

传统砖瓦制作技艺,不只是一门手艺,更是一种文化的传承啊!它见证了人类历史的发展和变迁,承载着我们祖先的智慧和创造力。

现在,虽然有了现代化的建筑材料,但传统砖瓦制作技艺依然有着它独特的魅力和价值。

难道我们不应该好好保护和传承它吗?让我们一起行动起来,让这门古老的技艺继续发扬光大吧!。

陶瓷烧结还需要一些助剂,配料时加一些粘结剂(如膨润土、羧甲基纤维素钠、PVA等);成型时需要一些塑性原料(如膨润土、紫木节);烧结助剂(长石类的物质:钾长石、钠长石等)。

传统陶瓷工业原料包括可塑类原料(粘土)、瘠性类原料(石英)、溶剂类原料(长石)和一些化工原料。

粘土是含水铝硅酸盐矿物,包括高岭石族矿物(高岭石,地开石,珍珠陶土,埃洛石等),蒙脱石族矿物,伊利石族矿物;长石是不含水的碱金属和碱土金属的铝硅酸盐矿物此外,还有石英,滑石,碳酸盐矿物,含钾矿物等粘土的颗粒组成是指粘土中含有不同大小颗粒的百分含量。

粘土中的粘土矿物颗粒较细,一般直径在2um以下。

由于粘土粒径大小的不同,其工艺性质亦不同;细颗粒粘土矿物的比表面大,表面能高,可塑性较强,干燥收缩大,干燥强度高,易于烧结成致密坯体,利于提高陶瓷坯体的机械强度。

此外,粘土颗粒的形状及结晶程度对工艺性质亦有一定影响。

一般来说,片状颗粒较其他形状的颗粒堆集密度大、塑性大、强度高。

结晶程度差的粘土颗粒比结晶程度好的可塑性较大。

1、瓷土和陶土区别瓷土(又名“高岭土”)——瓷土(H4Al2Si2O9)是陶瓷的主要原料。

它是以产于世界第一窑厂的中国景德镇附近的高岭而得名的。

后来由“高岭”的中国音演变为“Kaolin”,而成为国际性的名词。

纯粹的瓷土是一种白色或灰白色,有丝绢般光泽的软质矿物。

瓷土是由云母和长石变质,其中的钠、钾、钙、铁等流失,加上水变化而成的,这种作用叫作“瓷土化”或“高岭土化”。

至于瓷土化究竟因何而起,在学术界中虽然还没有定论,但大略可以认为是长石类由于温泉或含有碳酸气的水以及沼地植物腐化时所生的气体起作用变质而成的。

一般瓷土多产于温泉附近或石灰层周围,可能就是这个原因。

瓷土的熔点约在1780℃左右,实际上因为多少含有不纯物质,所以它的熔点略为降低。

纯粹的瓷土(高岭土)存量不多,而且所谓纯粹的瓷土,也没有黏土那样强的粘度。

一般所说的瓷土如果放在显微镜下面来观察,大部分带有白色丝绢状的光泽,银光闪闪,是非常小的结晶,这就是所谓纯粹的瓷土。

制砖原料概述袁东海我国传统的制砖工艺都是使用粘土,粘土颗粒细、塑性好、烧结温度低,所以其处理设备非常简单。

但粘土造砖会破坏大量耕地,所以国务院早在1992年就下文要求禁止使用粘土造砖,鼓励使用工业废渣、页岩、江河淤泥、城市污泥等材料造砖,工业废渣主要有煤矸石、粉煤灰、铁矿渣、油母页岩灰、赤泥、炉渣等。

利用煤矸石和页岩造砖,在我国已有几十年的历史,但都是小型生产线,产量低、产品质量差,与现代化制砖生产线差异很大,所以上世纪末期为了大量利用废渣,我们建设的大型现代化生产线都走了很多弯路,从工艺配方到机械装备都进行了很长时间的探索。

就目前国内制砖装备来看,只能达到或接近达到现有烧结砖国标要求,应该说我们现行的烧结砖国标质量要求还是很宽松的,和发达国家相比差距很大。

即便如此,对于全煤矸石和塑性较差的页岩等原料,如果严格按照现行国标生产空心砖,我们的破碎设备也很难满足生产需要。

欧美一些国家,砖厂原料破碎后最大粒度一般都在0.8mm 以下,有的煤矸石原料破碎后最大粒度0.375mm,而我国砖厂原料破碎后粒度一般都在1.5mm以上,绝少有小于1.5mm的。

最初我们推广大断面隧道窑生产线时,都对原料处理认识不足,当时原料破碎粒度都在2.5-3 mm之间,对于一些塑性差的煤矸石来说,这样的粒度生产空心砖难度是很大的,即便通过提高砖机挤出压力使泥料勉强成型,也会带来很多问题,石灰石爆裂和欠火造成的粉化都在所难免,这样的教训比比皆是。

近几年来我们已逐步认识到原料处理对制砖的重要性,破碎粒度从2.5-3 mm降低到1.8-2.5mm,产品质量也有了很大提高。

但破碎设备还没有根本性的突破,绝大部分都是围绕着锤式破作文章,所以改进也是很有限的。

就工业废渣在制砖行业的使用比例来看,我国与世界各发达国家相比还是很落后的。

如德国使用工业废渣生产的砖占总产量的70%,意大利占80%,瑞士、奥地利占75%,罗马尼亚占60%,而我国目前平均占到35-38%,且东西部发展极不平衡。

制砖原料及原料的制备时至今日,制砖原料早已不局限于粘土,而包括了粘土、页岩、煤研石、粉煤灰、炉渣、某些矿渣、生活垃圾及多种原料的混合材料。

为了使其具备制砖所必须具备的技术性能,应根据具体情况对它们分别进行粉碎、搅拌、混匀、陈化、碾练等一系列加工,进行改性处理,以满足工艺要求。

(世界砖瓦网)一般来说,凡是能烧制普通砖的原料都能生产空心砖,只不过空心砖孔多壁薄坯体弱,对原料的制备和内燃料的掺配要求更严,有害杂质应更少,颗粒级配应更合理,矿物组分应更充分疏解、松散、分布均匀,以保证制砖原料的塑性和良好的结合能力。

对原料的基本要求,主要在于其化学成份、矿物组成和物理性能。

2。

1化学成份和矿物分析2。

1。

1化学成份二氧化硅(Si02):是烧结砖原料中的主要成份,含量宜为55~70%。

超过时,原料的塑性太低,成型困难,而且烧成时体积略有膨胀,制品的强度也会降低。

三氧化二铝(AL2O3)在制砖原料中的含量宜为10~25%。

过低时,将降低制品的强度,不抗折;过高则必然提高其烧成温度,加大烧成煤耗,并使制品的颜色变淡.三氧化二铁(Fe203):是制砖原料中的着色剂,含量宜为3~10%.太高时将降低制品的耐火度,并使其颜色更红。

氧化钙(CaO):即生石灰,在原料中常以石灰石(CaC03)的形式出现,是一种有害物质,含量不得超过10%.否则,不仅会缩小制品的烧结温度范围,给焙烧带来困难,当其粒径大于2mm时,还会造成制品的石灰爆裂,或吸潮、松解、粉化。

氧化镁(MgO):是一种有害物质,含量越少越好,不许超过3%。

它和硫酸钙(CaS04)、硫酸镁(MgS04)一样,都将使制品出现“泛霜”,甚至剥层、风化。

硫酐(SO3);最好完全没有,顶多也不能超过1%。

否则,制品将在焙烧时产生气体,使砖体积膨胀、疏解粉碎。

2.1。

2矿物分析对原料进行矿物分析,有助于了解其某些物理性能,以便采取相应的工艺措施,予以改变,以满足制砖的要求。