风场AGC联调测试步骤

- 格式:docx

- 大小:2.91 MB

- 文档页数:4

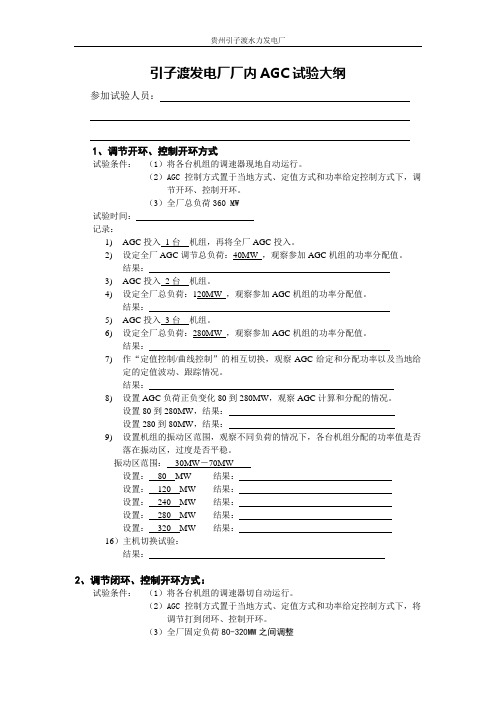

引子渡发电厂厂内AGC试验大纲参加试验人员:1、调节开环、控制开环方式试验条件:(1)将各台机组的调速器现地自动运行。

(2)AGC控制方式置于当地方式、定值方式和功率给定控制方式下,调节开环、控制开环。

(3)全厂总负荷360 MW试验时间:记录:1)AGC投入1台机组,再将全厂AGC投入。

2)设定全厂AGC调节总负荷:40MW ,观察参加AGC机组的功率分配值。

结果:3)AGC投入2台机组。

4)设定全厂总负荷:120MW ,观察参加AGC机组的功率分配值。

结果:5)AGC投入3台机组。

6)设定全厂总负荷:280MW ,观察参加AGC机组的功率分配值。

结果:7)作“定值控制/曲线控制”的相互切换,观察AGC给定和分配功率以及当地给定的定值波动、跟踪情况。

结果:8)设置AGC负荷正负变化80到280MW,观察AGC计算和分配的情况。

设置80到280MW,结果:设置280到80MW,结果:9)设置机组的振动区范围,观察不同负荷的情况下,各台机组分配的功率值是否落在振动区,过度是否平稳。

振动区范围:30MW-70MW设置:80 MW 结果:设置:120 MW 结果:设置:240 MW 结果:设置:280 MW 结果:设置:320 MW 结果:16)主机切换试验:结果:2、调节闭环、控制开环方式:试验条件:(1)将各台机组的调速器切自动运行。

(2)AGC控制方式置于当地方式、定值方式和功率给定控制方式下,将调节打到闭环、控制开环。

(3)全厂固定负荷80-320MW之间调整时间:1)投入2台机组AGC,全厂AGC投入,由运行人员在画面上设定全厂总负荷正负方向小幅度、大幅度的变化,分别观察各台机组AGC的分配值、非AGC 分配值、机组的负荷调节情况以及开停机指导情况:2)投入3台机组AGC,由运行人员在画面上设定全厂总负荷正负方向小幅度、大幅度的变化,分别观察各台机组AGC的分配值、机组的负荷调节情况以及开停机指导情况:3、调节闭环、控制闭环方式:试验条件:(1)将各台机组的调速器切自动运行。

agc试验报告AGC 试验报告一、试验背景随着电力系统规模的不断扩大和复杂性的增加,自动发电控制(AGC)作为保障电力系统安全、稳定和经济运行的重要手段,其性能和可靠性愈发受到关注。

为了检验新投运机组或改造后的机组 AGC 功能是否满足电网要求,需要进行 AGC 试验。

本次试验的目的是对_____机组的 AGC 性能进行全面测试和评估,为其正式投入运行提供可靠依据。

二、试验依据本次 AGC 试验依据以下标准和规程进行:1、《电力系统自动发电控制技术规程》(DL/T 1040-2007)2、《电网运行准则》(GB/T 31464-2015)3、《_____电网自动发电控制(AGC)运行管理规定》三、试验条件1、机组处于正常运行状态,各项参数稳定,主辅设备无故障。

2、机组的协调控制系统(CCS)投入且运行正常,能够实现机炉协调控制。

3、机组的 AGC 相关设备、信号传输通道等完好,数据采集和通信系统工作正常。

4、电网调度部门已下达试验许可,并做好了相应的调度安排。

四、试验内容1、 AGC 指令响应性能测试测试机组对 AGC 升、降负荷指令的响应速度和精度。

记录机组从接收到指令到实际出力开始变化的时间延迟。

分析机组在不同负荷段对指令的响应特性。

2、负荷调节范围测试确定机组在 AGC 模式下能够调节的最大和最小负荷范围。

检验机组在负荷调节范围内的运行稳定性和安全性。

3、调节速率测试测量机组在 AGC 控制下的负荷调节速率。

对比机组实际调节速率与电网要求的调节速率是否相符。

4、控制精度测试评估机组实际出力与 AGC 指令给定值之间的偏差。

计算控制精度是否满足规定的指标要求。

5、稳定性测试观察机组在AGC 频繁调节过程中的运行参数变化,如主蒸汽压力、温度、炉膛负压等。

分析机组是否存在振荡、超调等不稳定现象。

五、试验步骤1、试验前准备检查机组运行状态和相关设备,确认满足试验条件。

与电网调度部门沟通协调,确定试验时间和试验方案。

版本2000B 热工室工作文件JDX/03/RG/03-06版本2000B 热工室工作文件JDX/03/RG/03-06目录1 概述 ............................................................................................... 错误!未定义书签。

2 应用范围 ....................................................................................... 错误!未定义书签。

3 引用标准、规程、规范 ............................................................... 错误!未定义书签。

4 使用仪器、仪表及精度等级 ....................................................... 错误!未定义书签。

5 试验条件 ....................................................................................... 错误!未定义书签。

6 试验方法 ....................................................................................... 错误!未定义书签。

7 安全技术措施 ............................................................................... 错误!未定义书签。

8 组织分工 ....................................................................................... 错误!未定义书签。

并机机组调试步骤1、设定好机组额定值2、将控制器模式选为MAN. 因为此模式下,控制器不参与机组的调速/调压。

3、开机4、GOV板上整定机组基准频率到额定值。

如果是电喷机,如接受0-5V,或0-10V电压调速信号,请将调速输出偏移量调到适当的位置使机组频率为基准频率。

5、A VR板上整定机组基准电压为额定值6、调速/调压方向的确定如何确定调速/调压方向的正确性在“MAN”模式下,开机,开关不合闸,将机组电压,频率调整到额定值。

然后在控制器面板上将6001-50.0HZ修改为50.3,然后将模式从MAN切换到SEMI,这时频率应向50.3调,如果相反,将模式切回MAN,停机去调调速板上调速两个头。

频率方向确认完毕。

再在控制器面板上将6004-11000修改为11500. 这里假设额定电压是11000V,然后将模式从MAN切换到SEMI,这时电压应向11500调,如果相反,将模式切回MAN将调去机组A VR板上调压A2,A1两个头也可在参数中改,如下图所示。

7、调速/调压范围的确定调速范围A、如果调速信号接受+/- x V,这时调速输出偏移量中点应该是在50%。

此时50%-100%就是升速范围,50%-0就是降速范围。

在手动模式,机组运行后,可以用软件或显示面板来修改此值。

看100%时机组频率是多少,0%时机组频率是多少。

要求频率调速范围在+/- 2.5Hz为最适宜。

调节时步进慢些,以免机组振荡。

调节完毕,将输出偏移量调回中点50%B、如果调速信号接受0-x V,这时调速输出偏移量中点应该是在75%左右。

这是75%-100%就是升速范围,75%-50%就是降速范围。

在手动模式,机组运行后,可以用软件或显示面板来修改此值。

看100%时机组频率是多少,50%时机组频率是多少。

要求频率调速范围在+/- 2.5Hz为最适宜。

调节时步进慢些,以免机组振荡。

调节完毕,将输出偏移量调回中点75%左右调压范围A、如果调压信号接受+/- x V,这时调压输出偏移量中点应该是在50%。

AGC功能试验第一篇:AGC功能试验XXXXX发电有限责任公司#1机组AGC功能试验、一次调频试验措施及方案批准:审核:编写:热工分场2008年04月15日目录1.试验目的2.试验工作程序3.试验组织措施4.试验安全措施5.一次调频试验必须具备的条件6.一次调频试验技术方案7.AGC功能试验必须具备的条件8.AGC功能试验技术方案9.试验的技术指标要求10.一次调频与AGC试验相关依据#1机组DEH/MEH系统1完成了改造工作,改造采用新华公司DEH系统,其控制部分采用XDPS-400系统,液压部分采用高压抗燃油电液伺服控制系统。

DEH改造结束后,机组具备了投入一次调频及AGC功能的硬件和软件条件,根据公司安排,计划于4月份进行#1机组一次调频、机炉协调控制、AGC功能试验。

为确保试验期间,机组的安全稳定运行,顺利地完成各项功能试验,特制定本措施与试验的技术方案。

1.试验目的一次调频试验:通过对DEH和CCS相关系统试验内容,测试我厂#1机组在电网频率发生变化时,机组所具备的一次调频能力,根据试验结果对DEH系统和CCS系统控制参数做进一步的整定和优化,以达到机组改造对一次调频的要求。

机炉协调控制试验:通过对CCS系统投入以直接能量平衡(DEB)理论为基础设计的炉跟机的机炉协设控制,测试机组功率变化时,机前压力变化情况与锅炉热负荷响应速度,从而对参数进行优化调整,满足投入机炉协调控制后参数变化的要求。

AGC试验:是一种协调控制在AGC控制方式下的负荷跟随试验,是在一定的负荷变化范围内,AGC指令以设定的负荷变化率进行双向变动试验。

AGC试验是考核机组协调控制系统的负荷响应能力和机组在尚未稳定的工况下适应负荷连续变化的能力。

2.试验工作程序经中调批准后,在每次试验前,由项目负责人检查试验准备工作情况就绪,按确定的试验技术措施方案和步骤进行,全部的工作过程按下列步骤执行。

首先:进行机组一次调频试验,主要进行纯DEH系统一次调频功能试验。

agc试验报告AGC 试验报告一、试验目的自动发电控制(AGC)是现代电力系统中实现有功功率自动平衡和频率稳定的重要手段。

本次 AGC 试验的目的是对_____电厂的 AGC 系统性能进行全面测试和评估,验证其在不同运行工况下的调节精度、响应速度、稳定性以及与电网调度自动化系统的协调配合能力,确保其能够满足电网的运行要求,提高电力系统的可靠性和电能质量。

二、试验依据本次试验依据以下标准和规程进行:1、《电力系统自动发电控制技术规程》(DL/T 1040-2007)2、《电网运行准则》(GB/T 31464-2015)3、《_____电网调度自动化系统运行管理规程》4、《_____电厂 AGC 系统技术规范》三、试验条件1、试验前,_____电厂机组运行稳定,各项参数正常,具备参与AGC 调节的条件。

2、电网运行方式相对稳定,系统频率和联络线功率在正常范围内波动。

3、 AGC 系统相关设备及通道工作正常,数据采集和传输准确可靠。

4、试验人员熟悉试验方案和操作流程,具备相应的专业知识和技能。

四、试验设备及工具1、电力调度自动化系统2、电厂监控系统3、功率变送器4、数据采集记录仪5、便携式计算机五、试验内容及步骤(一)AGC 指令下发及跟踪测试1、由电网调度自动化系统向_____电厂下发 AGC 指令,指令形式包括升负荷、降负荷和保持当前负荷。

2、电厂AGC 系统接收到指令后,控制机组出力进行相应的调节,并通过监控系统实时监测机组出力的变化。

3、记录 AGC 指令下发时刻、机组实际响应时刻、机组出力达到目标值的时刻以及调节过程中的最大偏差和稳态偏差。

(二)调节速率测试1、分别设置不同的调节速率定值,如 1%Pe/min、2%Pe/min 等(Pe 为机组额定功率)。

2、下发升负荷和降负荷指令,测量机组在不同调节速率下的实际调节速度。

3、计算实际调节速率与设定调节速率的偏差,评估 AGC 系统的调节速率性能。

XXXX电厂AGC检验作业指导书电厂名:编号:流水号:一、作业前准备二.作业过程(适应于火电机组)1.参数核实2.AGC接口信息测试记录表1 XXX发电厂1号机组AGC接口信号线路检查记录记录表2 XXX发电厂X号机组AGC接口信号DCS与RTU测试记录表3.AGC静态调试记录表3 调度指令安全校核功能测试记录表4 AGC控制方式切换结果表记录表5 负荷曲线功能测试4.AGC闭环动态测试记录表6 XXX发电厂X号机组AGC控制反向延时测试记录记录表7 XXX发电厂X号机组AGC控制变负荷的静态、动态指标实际测量记录表4.全厂AGC试运行三.作业过程(适应于水电机组)1.参数及接口信息核实与检查记录表8 系统参数确认记录表记录表9 电厂和调度AGC信息交换核对表2. AGC调试态模拟试验记录表10 单机AGC自动退出及投入功能测试记录表记录表11 全厂AGC自动退出及投入功能测试记录表记录表12 AGC控制方式切换结果表测试记录表记录表13 全厂参数及机组参数测试记录表记录表14 不同水头下参数测试结果记录表记录表15 负荷曲线测试结果记录表记录表16 多机AGC功率分配结果记录表记录表17 指令校验功能测试结果记录表3.单机闭环控制测试记录表18 现地定值方式下单机AGC测试记录表记录表19 重点测试的安全项目记录表4. 调度AGC方式下多机AGC闭环测试记录表20 全厂负荷调节和过振动区测试记录表记录表21 机组阶跃响应测试记录表记录表22 机组反向延时测试记录表记录表23 AGC与一次调频叠加试验记录5. 全厂AGC试运行测试三、作业终结填写要求:1.作业结果:正常则填写“√”、异常则填写“×”、无需执行则填写“○”;作业前现场评估后需补充风险的,应在“现场风险评估及交底”栏补充风险内容和临时控制措施。

2.作业中发现作业表单错误、设备缺陷、存在问题或异常情况,应填写“发现问题及处理结果”栏;3.“现场风险评估及交底”栏补充风险或提高原基准风险级别,应填写“风险变化情况”栏;。

XXXXX发电有限责任公司#1机组AGC功能试验、一次调频试验措施及方案批准:审核:编写:热工分场2008年04月15日目录1.试验目的2.试验工作程序3.试验组织措施4.试验安全措施5.一次调频试验必须具备的条件6.一次调频试验技术方案7.AGC功能试验必须具备的条件8.AGC功能试验技术方案9.试验的技术指标要求10.一次调频与AGC试验相关依据#1机组DEH/MEH系统1完成了改造工作,改造采用新华公司DEH系统,其控制部分采用XDPS-400系统,液压部分采用高压抗燃油电液伺服控制系统。

DEH 改造结束后,机组具备了投入一次调频及AGC功能的硬件和软件条件,根据公司安排,计划于4月份进行#1机组一次调频、机炉协调控制、AGC功能试验。

为确保试验期间,机组的安全稳定运行,顺利地完成各项功能试验,特制定本措施与试验的技术方案。

1.试验目的一次调频试验:通过对DEH和CCS相关系统试验内容,测试我厂#1机组在电网频率发生变化时,机组所具备的一次调频能力,根据试验结果对DEH系统和CCS系统控制参数做进一步的整定和优化,以达到机组改造对一次调频的要求。

机炉协调控制试验:通过对CCS系统投入以直接能量平衡(DEB)理论为基础设计的炉跟机的机炉协设控制,测试机组功率变化时,机前压力变化情况与锅炉热负荷响应速度,从而对参数进行优化调整,满足投入机炉协调控制后参数变化的要求。

AGC试验:是一种协调控制在AGC控制方式下的负荷跟随试验,是在一定的负荷变化范围内,AGC指令以设定的负荷变化率进行双向变动试验。

AGC试验是考核机组协调控制系统的负荷响应能力和机组在尚未稳定的工况下适应负荷连续变化的能力。

2.试验工作程序经中调批准后,在每次试验前,由项目负责人检查试验准备工作情况就绪,按确定的试验技术措施方案和步骤进行,全部的工作过程按下列步骤执行。

首先:进行机组一次调频试验,主要进行纯DEH系统一次调频功能试验。

AGC调试作业指导书1.目的和要求本指导书提供了AGC调试的方法和要求,从而提高AGC调试质量及效率,规范工程技术人员对AGC的调试工作。

2.适用人员本指导书适用于在所内工程调试、现场工程投运等过程中的工程中心工程师一级及以上人员。

3.职责a)工程部在AGC调试过程中必须对所有AGC项目进行详细调试,仔细记录,并将调试记录备查。

b)所有现场投运、维护人员在现场投运或维护时如对AGC组态有任何改动都必须要详细试验和记录(包括修改依据),并将全部修改后的AGC组态文件拷贝、带回存档4.AGC调试过程4.1.AGC方案评审项目经理根据合同或者设联会纪要要求,召集相关部门经理、技术负责人、项目工程师对AGC方案进行评审,并对AGC特殊点或其他相关技术难题进行方案讨论,如有必要提出功能开发需求并提交技术支持部。

4.2.AGC相关资料获得4.2.1.项目工程师从技术支持部领取最新AGC程序(目前由于AGC尚未标准化,因此尚不能从总工办领取标准可执行文件)。

4.2.2.项目工程师从业主(电厂)取得AGC组态所需相关资料,具体见表1及表2。

表1:AGC组态所需参数全厂参数参数名称填写内容AGC方式按等比例分配故障频率上限Hz(达到该值将退出全厂AGC)故障频率下限Hz(达到该值将退出全厂AGC)正常调频上限Hz(调频模式)正常调频下限Hz(调频模式)紧急调频上限Hz(调频模式下达到该值进入紧急调频模式)紧急调频下限Hz(调频模式下达到该值进入紧急调频模式)正常调频系数(调频模式下使用该参数)紧急调频系数(紧急调频模式下使用该参数)远方有功设值上限MW(按单机最大负荷*机组台数考虑)远方有功设值下限MW远方设定有功与实发值差限MW现地设定有功与实发值差限MW远方设定有功梯度限值MW全厂有功调整死区35MW(按单机调节死区*机组台数考虑)有功设值死区5MW(按单机调节死区考虑)最大水头米最小水头米水头差限值表示正常运行时前后两次水头变化的最大值,若连续两次水头超过限值,则保持原水头并报警全厂输系统频率测量值可靠的系统频率测量源重大事故退全厂AGC信号全厂重大事故综合量I母电压测量值可靠的I母电压测量源II母电压测量值可靠的II母电压测量源其中黄底部分参数为重要组态参数,需要电厂书面确认(必要时需上报调度审核)。

风场AGC联调测试步骤

1 准备工作

a)在联调开始前,风场向主站提供以下控制参数:

风场装机容量

不同容量的风机台数

单台风机满发至停机时间

单台风机启动至满发时间

单台风机上升/下降速率

单台风机有功调节范围

单台风机有功调节死区

全场有功调节范围

全场有功调节死区

风场AGC指令响应时间

b)风场联系远动、子站AGC、风机厂家,确定到现场的时间,并和主站确

定可以进行闭环联调的时间。

2 风场提票

风场向主站提检修票和自动化票,提票时需说明AGC联调为带负荷测试。

由于风资源的不确定性因素,为了确保调试顺利完成,提票的时间一般为5天,测试时间只安排在工作日的9:00——17:00,其余时间风场的出力由调度进行控制。

(提票格式:与冀北主站进行AGC联调,联调期间风电场出力根据AGC指令调整)

3 开环测试

开环测试是为了测试主站和风场远动之间的通信是否正常,风场远动装置能

否正确解析主站下发的有功指令值。

在开环测试期间风场只接收主站下发的AGC 指令,但并不需要跟踪该指令,风场仍然执行调度指令。

测试步骤如下:

a)风场的各厂家到现场,和主站通过电话确认可以开始进行测试;

b)风场退出AGC控制,若风场没有投AGC状态则此步跳过;

c)主站下发该风场的全场有功指令值,下发后通过电话和风场远动厂家确

认是否正确收到指令值;

d)风场远动厂家和风场AGC厂家进行通信测试,查看风场AGC是否正确接

收风场远动装置转发的指令值;

e)确认风场AGC接收主站指令无误后,开环测试通过。

4 闭环测试

闭环测试分为小功率(出力小于装机容量40%)测试和大功率(出力大于装机容量40%)测试,必需根据风场的出力情况,在小功率和大功率的时段分别测试,共包括小功率加出力测试、小功率减出力测试、小功率上爬坡测试、小功率下爬坡测试、大功率加出力测试、大功率减出力测试、大功率上爬坡测试、大功率下爬坡测试。

减出力测试:主站设定一个比风场实时出力小的目标值,并将该目标值下发给风场远动装置,风场AGC接收指令后调整风场出力跟踪指令值。

加出力测试:主站设定一个比风场实时出力大的目标值,并将该目标值下发给风场远动装置,风场AGC接收指令后调整风场出力跟踪指令值。

下爬坡测试:主站设定一个比风场实时出力小的目标值,主站每隔一个控制周期(60秒)下发一个下调指令,风场AGC接收指令后调整风场出力

跟踪指令值。

上爬坡测试:主站设定一个比风场实时出力大的目标值,主站每隔一个控制周期(60秒)下发一个上调指令,风场AGC接收指令后调整风场出力

跟踪指令值。

闭环测试开始前需得到调度同意,并和调度确认测试时出力允许调整范围,测试结束后告知调度,由调度继续对该风场进行控制。

做大功率测试时,必须等待风场出力达到测试要求才能开始进行测试,否则不进行大功率测试,风场仍然按调度指令进行控制。

测试步骤如下:

a)风场的各厂家到现场,和主站通过电话确认可以进行闭环带负荷测试;

b)主站和调度进行该风场的调试确认,在调试时该风场负荷将在实时出力

的正负20WM以内波动;

c)风场投入AGC控制,并和主站确认是否收到风场投AGC遥信状态;

d)风场投入AGC控制后,主站下发该风场的全场有功指令值,下发后通过

电话跟风场远动厂家和风场AGC厂家确认是否正确收到指令值;

e)风场AGC收到指令后开始调整风场有功并跟踪指令值;

f)风场正确跟踪主站指令,闭环测试通过;

g)告知调度测试结束,由调度对该风场进行控制。

5 测试结束

风场通过开环测试和闭环测试后,联调结束。

根据风场测试记录和数据生成测试报告。