换热器工艺计算

- 格式:xls

- 大小:206.00 KB

- 文档页数:5

换热器设计物性参数原料 进口的温度25℃,换热后的温度55℃,进口流量h 原料液的定性温度:T=(25+55)÷2=40℃ 密度ρ1= 900 kg/m3比热容C P1= KJ/(Kg ·℃)热导率λ1= W/(m ·℃) 粘度µ1 = Pa ·s 水 进入换热器的水温 90℃,换热后变为60℃ 水的定性温度:T=(90+60)÷2=75℃(75℃时)密度ρ0= kg/m 3比热容C P2= (Kg ·℃) 热导率λ0=() 粘度µ0 =估算传热面积 所需热流量()KW hKJt C m Q P 81.2853.10369925-5509.29.16531111≈=⨯⨯=∆=加热水用量M 0=Q 1/C P1Δt 1=÷÷(90-60)=h=s平均传热温差:Δtm 1={(90-25)-(60-55)}/ln (65/5)=℃ 传热面积:m 31.124.23100100081.282111=⨯⨯=∆=tm K Q A考虑15%的面积裕度 A==工艺结构尺寸设计对于甘油三酯为易结垢和并不是很洁净的流体,管径应取得大些,初步选用φ25×传热管(碳素钢),取管内流速=i u m/s 。

管程数和传热管数依据传热管内径和流速确定单程传热管数:161.002.0785.0900433.0422=⨯⨯==υπd Vn 按单管程设计,所需的传热管长度为:m nd AL 3.1116025.014.314.20=⨯⨯==π按单管程的设计,传热管过长,应采用多管程结构,采用标准设计,取管长l=6m ,则该换热管的管程数为2611.3≈==l L N 传热管总根数 n总=16×2=32平均传热温差校正及壳程数平均传热温差校正系数 R=(90-60)/ (55-25)=1 ρ=(55-25)/ (90-25)=按单壳程,双管程结构,由冷、热流体的进、出口温度计算温差修正系数t∆ϕ。

板式换热器的计算方法一、换热面积的计算1.换热面积的计算公式:换热面积=换热量/换热系数其中,换热量为所需换热量,换热系数为换热器材料和传热介质的传热系数,需要通过实验或经验公式来确定。

2.单个换热板的换热面积的计算:单个换热板的换热面积=换热面积/换热板数量根据所需的换热面积和换热板的数量,可以得到单个换热板的换热面积。

二、传热系数的计算传热系数是指单位时间内单位面积上的换热量与温差之比,计算传热系数是为了确定换热器的换热效率。

1.平均传热系数的计算公式:平均传热系数=1/(1/内部传热系数+Σ(厚度/导热系数)+1/外部传热系数)其中,内部传热系数和外部传热系数可以通过换热器的材料和实验数据来确定,厚度和导热系数可以通过板式换热器的设计参数来确定。

2.内部传热系数的计算:内部传热系数=0.023*(流体的物性参数)^0.8*(流体的雷诺数)^0.8/(流体的普朗特数)^0.4内部传热系数与流体的物性参数、雷诺数和普朗特数有关,需要通过实验数据或经验公式来计算。

三、流体参数的计算流体参数主要包括流体的物性参数、雷诺数和普朗特数。

1.流体的物性参数的计算:流体的物性参数包括密度、粘度、比热容等,可以通过流体的温度、压力和化学成分来确定,也可以通过实验测定得到。

2.雷诺数的计算:雷诺数是流体流动的一种无量纲数,表示流体内部动力和惯性力的比值,计算公式为:雷诺数=流体的密度*流体的流速*物体的特征尺寸/流体的粘度可以通过流体的物性参数和流动条件来计算雷诺数。

3.普朗特数的计算:普朗特数是流体流动的一种无量纲数,表示动力和传热之间的比值,计算公式为:普朗特数=流体的动力粘度/流体的热传导系数可以通过流体的物性参数来计算普朗特数。

以上就是板式换热器的计算方法。

在实际应用中,需结合具体的工艺要求和换热条件来确定换热面积、传热系数和流体参数等计算参数,以确保换热器的工作效率和稳定性。

管壳式换热器选型计算书编写:张景富西安协力动力科技有限公司二零一零年九月十三日一、换热器的工艺计算及工艺条件现在从一台管壳式换热器工艺计算过程来体现工艺条件内容: 1.设计参数 壳程:工作介质:蒸汽、水 Ps=0.2Mpa 蒸汽流量135m 3/h 进口温度:135℃ 出口温度:90℃ 管程:工作介质:含碱水 Pt=0.3Mpa 水流量300m 3/h 进口温度:80℃ 出口温度:110℃ 液体比重:1.25 比热:0.85~0.86 2.工艺计算冷源:q=300m 3 比重:γ=1.25g/cm 3 比热c=0.86J/kg ·℃ T1=135℃ T2=135℃ t1=80℃ t2=110℃ 取a c =2000kcal/㎡·h ·℃ a h =10000kcal/㎡·h ·℃ 换热管规格:φ19×1 其内径d1=0.017m 外径d2=0.019m 中径dm=0.018m 壁厚δ=0.001m金属导热系数λ=17.0 w/m ·h ·℃=17.0/1.16222=14.6 kcal/㎡·h ·℃ (1)传热系数K取传热系数K=1400kcal/㎡·h ·℃ (2)平均温差Δt m (按逆流状态计算)(3)传热面积FC 4.1680-90110-135ln 80)-90(110)-135(1221ln )12()21(lnt 2121︒=-=-----=∆∆∆-∆=∆t T t T t T t T t t t t m 2m 42116.4140080)-(11086.01250300tm K t1)-(t2c q F =⨯⨯⨯⨯=∆⨯⨯⨯⨯=γC h m kcal d dm d dm K h c ︒=+⨯+⨯=++=2/7.14436.14001.010000019.0018.02000017.0018.012111λδαα(4)管子根数n (管长L=6m )(5)程数N 单程流速管壳换热器中换热管内水的流速为0.7~1.5m/s N=1.5/0.313=4.79,可以选择Ⅳ程标准DN1000 Ⅳ程换热器,φ19×1的管子,n=1186根,L=6000mm 传热面积F=425㎡推荐设备材质:管程316L 壳程16MnR (6)换热器壁温的计算a.壳程的壁温:由于有保温,可以取蒸汽的平均温度 Tm=1/2(135+90)=112.5℃b.换热管的壁温估算:热流侧Tm=112.5℃ 冷流侧tm=1/2(80+110)=95℃ 换热管的壁温:(7)换热器接管的计算 (a )壳程蒸汽进口 蒸汽流速一般取15~20m/s进蒸汽截面A=135/(15×3600)=2.5×10-3㎡ 接管内径进汽管取φ76×4(DN65) (b )管程进出管管程流动的是含微量碱的水溶液,当P ≤0.6Mpa 时,其流速为1.5~2.5m/s11736019.04212F n =⨯⨯=⨯⨯=ππL d sm nd /313.01173017.04300/36004q221=⨯⨯=⨯⨯=ππωCa a t t c c m t ︒=+⨯+⨯=++=6.10920001000020009510000112.5a a T n n m mAd 564.0105.2443=⨯⨯==-ππ进出管流通截面A=300/(2.5×3600)=0.0333㎡ 接管内径取φ219×6(DN200) 3.提条件设计参数表及管口表设计数据注:管程材质为不锈钢316L ,管板材质为16MnR/316L ,φ1130,b=52。

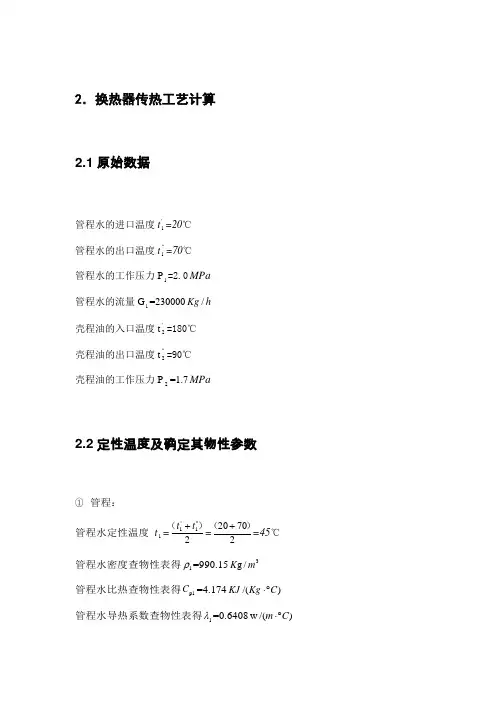

2.换热器传热工艺计算2.1原始数据管程水的进口温度t ‘1=20℃ 管程水的出口温度t ”1=70℃ 管程水的工作压力P 1=2.0MPa 管程水的流量G 1=230000h Kg / 壳程油的入口温度t ‘2=180℃ 壳程油的出口温度t ”2=90℃ 壳程油的工作压力P 2=1.7MPa2.2定性温度及确定其物性参数① 管程:管程水定性温度 t 1=2"1'1)(t t +=27020)(+=45℃管程水密度查物性表得1ρ=990.153/g m K 管程水比热查物性表得1p C =4.174)/(C Kg KJ ︒⋅ 管程水导热系数查物性表得1λ=0.6408)/(w C m ︒⋅管程水粘度1μ=6.0274-10⨯s Pa ⋅ 管程水普朗特数查物性表得Pr 1=3.93 ②壳程:壳程油定性温度:2)(t "2'22t t +==290180+=135℃壳程油密度查物性表得:2ρ=738.43/g m K 壳程油比热查物性表得:2p C =2.56)/(C Kg KJ ︒⋅ 壳程油导热系数查物性表得:2λ=0.9878)/(w C m ︒⋅ 壳程油粘度:2μ= 442.46-10⨯s Pa ⋅ 壳程油普朗特数查物性表得:2Pr =11.0682.3传热量与水蒸汽流量计算取定换热效率η=0.98 则设计传热量:0Q =3600/1000)t ('1"111⨯-⨯⨯t C G P=230000×4.174×(70-20)×1000/3600 =1.3334×107W由η⋅-+=)](r ["2'2220t t C G Q p 导出油流量G 2,r 为油的汽化潜热r=0g /K KJ 水蒸汽流量: [][]sK t t CpQ G /g 59.0609-180102.5698.0101.3334)(r 37"2'222=⨯⨯⨯⨯=⋅-⋅+=)(η冷却段传热量:13607424)09180(102.5659.06)(3"2'2222=-⨯⨯⨯=-⋅⋅=t t C G Q p W2.4有效平均温差计算逆流平均温差:)ln()()('1"2"1'2'1"2"1'2t t t t t t t t t n-----=∆=)209070801(ln 20-09-70-180--)()(=88.50℃ 参数:P='t 1"2'1"1t t t --=208012070--=0.125参数:R=3"1"2t t t t i --=207090801--=1.8换热器按单壳程4管程设计按《管壳式换热器原理与设计》查图2-6(a),得: 温差校正系数φ=0.98有效平均温差:n m t ∆=∆φt =0.98×88.50=86.73℃2.5管程换热系数计算参考《管壳式换热器原理与设计》表2-7:初选传热系数:0K = 900)(k m ⋅/w则初选传热面积为:0F =mK Q t 02∆⋅⋅η=282.17073.8690033340001m=⨯选用5.225⨯φ的无缝钢管做换热管 则: 管子外径0d =25mm 管子内径i d =20mm 管子长度L=4500㎜则需要换热管根数:t N =Ld F 00π=58.4834.525.004.1382.170=⨯⨯根可取换热管根数为486根 管程流通面积:1a ==⋅⋅422i t d N π42.004.1324862⋅⋅=0.076302㎡管程流速: 1w =1113600a G ρ=.076302015.9903600230000⨯⨯=0.845646m/s管程雷诺数: 1e R =111/μρi d w =990.15×0.845646×0.02/)(610027.6-⨯=27785.5 管程水的定性温度: C ︒=45t 11 则壳程传热数:1α=2.08.0111)100()015.01(3605i d w t +=2.08.0)02.0100(0.84546)45015.01(3605⨯⨯⨯+=4596.8972.6结构的初步设计查GB151-1999知管间距按1.250d 取 管间距:s=0.032m管束中心排管数:C N =1.1t N =486.11⨯=24.24995根,取26根则壳体内径:i D =0d 4)1(+-C N s =25.0041-2632.00⨯+⨯)(=0.9m 圆整为: i D =1000㎜ 则长径比:iD L =14.5= 4.5合理折流板选择单弓形折流板:弓形折流板的弓高:i D 2.0h ==.2m 01.20=⨯ 折流板间距:3i D B ==m333.031=取B =300㎜折流板数量:1-=BL N b =2113.05.4=-块 取12块2.7壳程换热系数计算壳程流通面积:=-=)1(f 02sd BD i 2.065625m032.0025.00-11.30=⨯⨯)(壳程流速:==2222f G w ρsm /22.1.06562504.73859.06=⨯壳程当量直径:=-=22dN d N D d t t i e m .0573050025.0486025.0486122=⨯⨯-管外壁温假定值:C t w ︒=1002 壳程雷诺数:116573104.4442057305.022.14.738Re 62222=⋅⋅⋅==-μρed w壁温下水粘度:s Pa ⋅⨯=-62w 10620μ 粘度修正系数:0.954)10620104.442()(14.06614.0221=⨯⨯==Φ--w μμ壳程传热因子查图2-12得: 135=s j 壳程换热系数:707.4946135549.0)068.11(057305.09878.0Pr d 31131222=⨯⨯⨯=Φ=s ej λα2.8传热系数计算查GB151-1999第138页可知油的侧污垢热阻:2r =)/m (1017.625w C ο⋅⨯-管程水选用地下水,污垢热阻为:1r =)/m (105.2325w C ο⋅⨯- 由于管壁比较薄,所以管壁的热阻可以忽略不计 总传热系数:iijd d d d r r K010122111⋅+++=αα3662.91720.0025.004596.897120.0025.00102.531017.64946.7071155=⨯+⨯⨯+⨯+=--传热面积比为:=0/K K j .0191900917.3662= (合理)2.9管壁温度计算管外壁热流密度计算:==)/(q 022L d N Q t πη)/( w 77667.985.4025.04.1348698.0133340002C m ο⋅=⨯⨯⨯⨯管外壁温度:=+-=)/1(2222r q t t w α63.105)1017.64946.7071(98.776671355=⨯+⨯--℃误差校核:63.563.1051002-=-=-=w w t t e℃ 误差不大2.10管程压力降计算管程水的流速:1=u 1113600a G ρ=.076302015.9903600230000⨯⨯=0.846m/s管程雷诺准数:==1111/Re μρi d w 990.15×0.846×0.02/)(510207.6-⨯=27785.5 管程摩擦系数:25.01Re3164.0=ξ=0.24527785.5164.305.20=压降结垢校正系数:=di φ 1.4 沿程压降:==∆idid L u P 22111φξρa 78.273222.002.414.50.846990.15.24502P =⨯⨯⨯⨯⨯管程数:=t n 2 管程回弯次数: n=1 回弯压降:==∆2u 2112nn P t ρPa 07.7082120.84615.9902=⨯⨯⨯取管程出入口接管内径:='1d 250mm 管程出入口流速:==12'1'136002ρπdG u m/s6576.015.99025.04.13360023000022=⨯⨯⨯⨯局部压降:=+=∆2)5.01(2'113u P ρPa 34.32125.16576.015.9902=⨯⨯管程总压降:=∆+∆+∆=∆321P P P P 27322.78+ 708.07+134.321=28351。

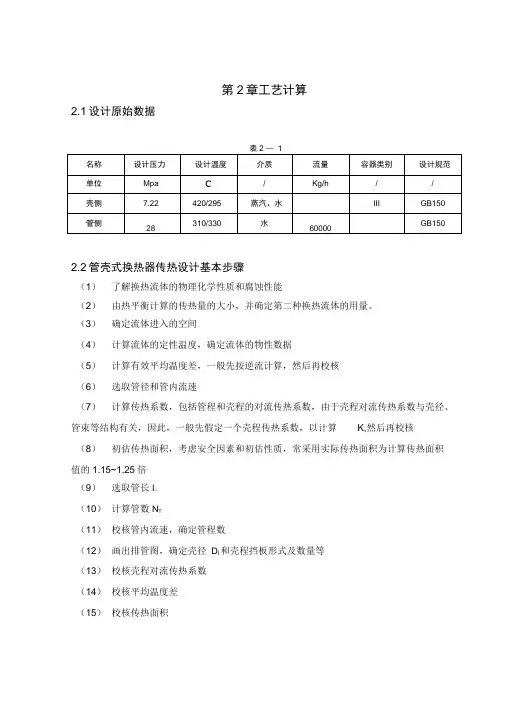

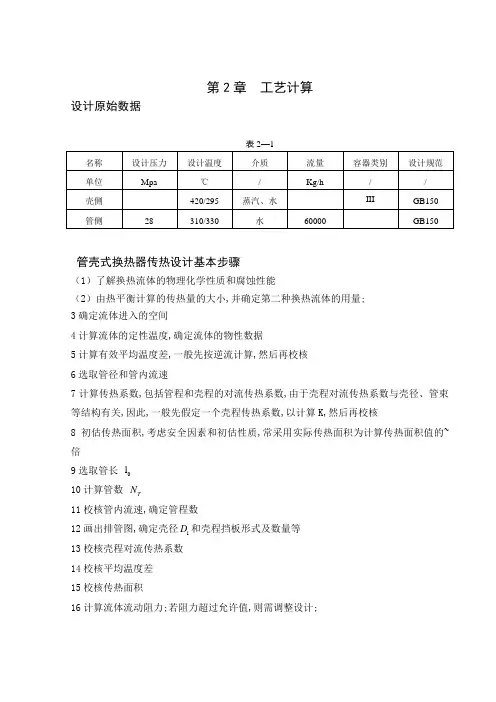

第2章工艺计算2.1设计原始数据2.2管壳式换热器传热设计基本步骤(1)了解换热流体的物理化学性质和腐蚀性能(2)由热平衡计算的传热量的大小,并确定第二种换热流体的用量。

(3)确定流体进入的空间(4)计算流体的定性温度,确定流体的物性数据(5)计算有效平均温度差,一般先按逆流计算,然后再校核(6)选取管径和管内流速(7)计算传热系数,包括管程和壳程的对流传热系数,由于壳程对流传热系数与壳径、管束等结构有关,因此,一般先假定一个壳程传热系数,以计算K,然后再校核(8)初估传热面积,考虑安全因素和初估性质,常采用实际传热面积为计算传热面积值的1.15~1.25倍(9)选取管长I。

(10)计算管数N T(11)校核管内流速,确定管程数(12)画出排管图,确定壳径D j和壳程挡板形式及数量等(13)校核壳程对流传热系数(14)校核平均温度差(15)校核传热面积第2章工艺计算(16)计算流体流动阻力。

若阻力超过允许值,则需调整设计。

2.3确定物性数据 2.3.1定性温度由《饱和水蒸气表》可知,蒸汽和水在 p=7.22MPa t>295 C 情况下为蒸汽,所以在不考 虑开工温度、压力不稳定的情况下,壳程物料应为蒸汽,故壳程不存在相变。

对于壳程不存在相变,其定性温度可取流体进出口温度的平均值。

其壳程混合气体 的平均温度为:管程流体的定性温度:根据定性温度,分别查取壳程和管程流体的有关物性数据2.3.2物性参数管程水在320C 下的有关物性数据如下:【参考 物性数据 无机 表1.10.1 ]表2 — 2壳程蒸气在357.5下的物性数据[1]:【锅炉手册 饱和水蒸气表]t=420 2952357.5 °C(2-1 )T=310 3302320 C第2章工艺计算2.4估算传热面积 241热流量根据公式(2-1)计算:Q WC p t将已知数据代入 (2-1)得:Q WC p1 b=60000X 5.495 X 103 (330-310)/3600=1831666.67W式中:W 工艺流体的流量,kg/h ;C p1 ――工艺流体的定压比热容,kJ/疥K ; t 1 ――工艺流体的温差,C ;Q――热流量,W2.4.2平均传热温差根据化工原理4-45 公式(2-2)计算:按逆流计算将已知数据代入 (2-3)得:【化原 4-31a 】(2-2)t mt 1 t2t 1(2-3)Int2t mt1 t2t1ln420 330 310 295 ‘41.86C ,420 330In310 295第2章工艺计算式中: t m ――逆流的对数平均温差,C ;t i ――热流体进出口温差,c ; t 2 ――冷流体进出口温差,c ; 可按图2-1中(b )所示进行计算。

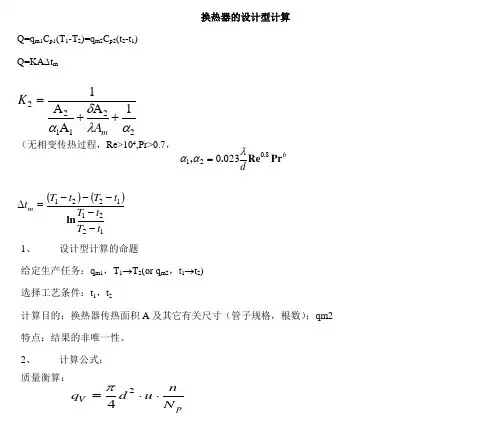

换热器的设计型计算Q=q m1C p1(T 1-T 2)=q m2C p2(t 2-t 1)Q=KA ∆t m 2211221A A A 1αλδα++=m A K(无相变传热过程,Re>104,Pr>0.7, bd PrRe .,.80210230λαα=()()12211221t T t T t T tT t m -----=∆ln 1、 设计型计算的命题给定生产任务:q m1,T 1→T 2(or q m2,t 1→t 2)选择工艺条件:t 1,t 2计算目的:换热器传热面积A 及其它有关尺寸(管子规格,根数);qm2特点:结果的非唯一性。

2、 计算公式: 质量衡算:p V N nu d q ⋅⋅=24π热量衡算:Q=q m1C p1(T 1-T 2)=q m2C p2(t 2-t 1)传热速率式:Q=KA ∆t m3、 计算方法:1)计算换热器的热流量)(2111T T Cp q Q m -=2)作出适当的选择并计算平均推动力m t ∆),,,,(2121流向t t T T f t m =∆∴必须选择A 、流向(逆流.并流.复杂流动方式)B 、选择冷却介质出口温度3)计算冷热流体与管壁的对流体给热系数和总传热系数必须选择:A 、冷,热流体各走管内还是管外B 、选择适当的流速C 、选择适当的污垢热阻4)由传热基本方程m t KA Q ∆=计算传热面积关键是:条件参数的选择!4、 条件参数的选择选择的原则:技术可行,经济合理1) t 1:决定于工艺需要,现实条件,经济性。

温度要求不很低,以水为冷却剂时,应以夏季水温为设计温度更安全。

2)t 2:技术:理论上t2可选范围经济性:q m1C p1(T 1-T 2)=q m2C p2(t 2-t 1)t 2越大,q m2消耗越少,↓1122p m p m C q C q⇒经常性操作费用少但∆t m ↓,同时q m2↓可能导致K ↓则mt K Q A ∆⋅=↑⇒设备投资费用大 ∴有经济优化问题。

第2章工艺计算设计原始数据表2—1管壳式换热器传热设计基本步骤(1)了解换热流体的物理化学性质和腐蚀性能(2)由热平衡计算的传热量的大小,并确定第二种换热流体的用量;3确定流体进入的空间4计算流体的定性温度,确定流体的物性数据5计算有效平均温度差,一般先按逆流计算,然后再校核6选取管径和管内流速7计算传热系数,包括管程和壳程的对流传热系数,由于壳程对流传热系数与壳径、管束等结构有关,因此,一般先假定一个壳程传热系数,以计算K,然后再校核8初估传热面积,考虑安全因素和初估性质,常采用实际传热面积为计算传热面积值的~倍l9选取管长10计算管数NT11校核管内流速,确定管程数12画出排管图,确定壳径D和壳程挡板形式及数量等i13校核壳程对流传热系数14校核平均温度差15校核传热面积16计算流体流动阻力;若阻力超过允许值,则需调整设计;确定物性数据定性温度由饱和水蒸气表可知,蒸汽和水在p=、t>295℃情况下为蒸汽,所以在不考虑开工温度、压力不稳定的情况下,壳程物料应为蒸汽,故壳程不存在相变;对于壳程不存在相变,其定性温度可取流体进出口温度的平均值;其壳程混合气体的平均温度为:t=420295357.52+=℃2-1管程流体的定性温度:T=3103303202+=℃根据定性温度,分别查取壳程和管程流体的有关物性数据;物性参数管程水在320℃下的有关物性数据如下:参考物性数据无机表表2—2壳程蒸气在下的物性数据1:锅炉手册饱和水蒸气表表2—3估算传热面积 热流量根据公式2-1计算:p Q Wc t =∆ 化原 4-31a 2-2将已知数据代入 2-1得:111p Q WC t =∆=60000××310 330-310/3600=式中: 1W ——工艺流体的流量,kg/h ;1p C ——工艺流体的定压比热容,kJ/㎏.K ;1t ∆——工艺流体的温差,℃;Q ——热流量,W;平均传热温差根据 化工原理 4-45 公式2-2计算:1212ln m t t t t t ∆-∆∆=∆∆ 2-3 按逆流计算将已知数据代入 2-3得:()()()()121242033031029541.86420330ln ln 310295m t t t t t ---∆-∆∆===∆-∆-℃式中: m t ∆——逆流的对数平均温差,℃;1t ∆——热流体进出口温差,℃; 2t ∆——冷流体进出口温差,℃; 可按图2-1中b 所示进行计算;图2-1 列管式换热器内流型传热面积根据所给条件选定一个较为适宜的K 值,假设K =400 W/则估算传热面积为:mt K QS ∆=化工原理 式4-43 2-4 将已知数据代入 2-3得: 2m 39.10986.4140067.1831666t =⨯∆=m K Q S式中:S ——估算的传热面积,2m ; K ——假设传热系数,W/m 2.℃;m t ∆——平均传热温差,℃; 考虑的面积裕度,则所需传热面积为:28.12515.188.11215.1'm S S =⨯=⨯= 2-5热流体用量根据公式2-4计算:由化工原理热平衡公式p QW c t=∆ 将已知数据代入 2-4得: kg/h 68.17392)295420(033.367.1831666222=-⨯=∆=t C Q W p 2-6式中Q ——热流量,W ;2p c ——定压比热容,kJ/㎏.℃;2t ∆——热流体的温差,℃;2W ——热流体的质量流量,kg /h ;工艺尺寸 管数和管长1.管径和管内流速根据红书 表3-2 换热管规格表2-4根据 红书 表3-4 取管内流速s m i /1u = ⒉管程数和传热管数 依红书3-9式 un dqv 24π=,可根据传热管内径和流速确定单管程传热管数758.74102.047.70967.164n 22≈=⨯⨯==ππu d qii v s 根 2-7 式中qv——管程体积流量,s 3m ;n ——单程传热管数目;i d ——传热管内径,mm ; u ——管内流体流速,sm ;按单管程计算,依红书3-10,所需的传热管长度为 ()m nd A sop 3.2175025.08.125L =⨯⨯==ππ 2-8式中 L ——按单程管计算的传热管长度,m A p ——传热面积,2m ;do——换热管外径,m;按单管程设计,传热管过长,则应采用多管程,根据本设计实际情况,采用非标准设计,现取传热管长m l 6=,则该换热器的管程数为 456.363.21≈===l L N p 管程 2-9 传热管总根数 300475=⨯=⨯=N n N p s T 根 2-10 式中, 0d ——管子外径,m ;'T N ——传热管总根数,根;0d ——管子外径,m ;3.换热器的实际传热面积,依据红书3-12,203.1413006025.014.3m lN d A T =⨯⨯⨯==π 2-11式中,。

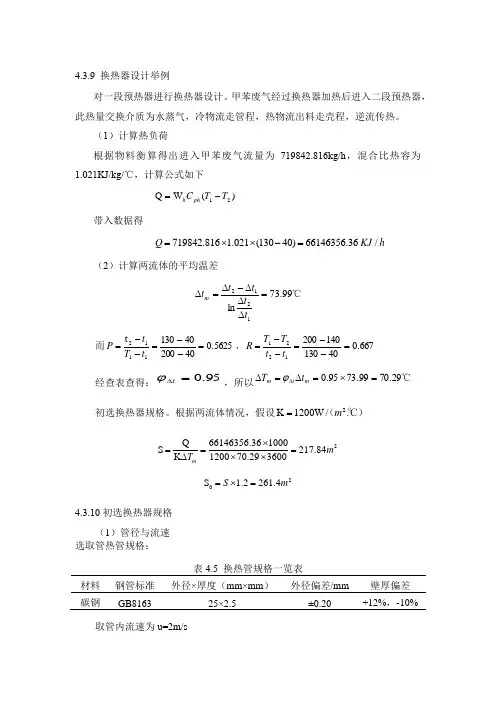

4.3.9 换热器设计举例对一段预热器进行换热器设计。

甲苯废气经过换热器加热后进入二段预热器,此热量交换介质为水蒸气,冷物流走管程,热物流出料走壳程,逆流传热。

(1)计算热负荷根据物料衡算得出进入甲苯废气流量为719842.816kg/h ,混合比热容为1.021KJ/kg/℃,计算公式如下)(W Q 21T T C ph h -=带入数据得719842.816 1.021(13040)66146356.36 /Q KJ h =⨯⨯-=(2)计算两流体的平均温差℃99.73ln 1212=∆∆∆-∆=∆t t t t t m 而5625.04020040130t 1112=--=--=t T t P ,667.0401301402001221=--=--=t t T T R经查表查得:95.0=∆t ϕ,所以℃29.7099.7395.0=⨯=∆=∆∆m t m t T ϕ初选换热器规格。

根据两流体情况,假设)( ℃./W 1200K 2m =2Q 66146356.361000S 217.84K 120070.293600m m T ⨯===∆⨯⨯20S 1.2261.4S m =⨯=4.3.10初选换热器规格 (1)管径与流速 选取管热管规格:表4.5 换热管规格一览表材料 钢管标准 外径×厚度(mm×mm )外径偏差/mm壁厚偏差 碳钢GB816325×2.5±0.20+12%,-10%取管内流速为u=2m/s(2)管程数和传热管数 以单管程传热管数计算:ud q n i v24π=式中:qv ——管程体积流量,由物料衡算计算结果知719842.816kg/h,换算为562.93m3/h;n ——单程传热管数目; di ——传热管内径,mm ; u ——管内流体流速,m/s 。

带入已知数据计算得:根24999.248202.0785.03600/93.5622≈=⨯⨯=n 传热管所需长度计算:sn d SL 0π=式中:L ——按单程管计算得传热管长度; S ——传热面积; d 0——传热管外径,mm ; 带入数据得:m L 14.11249025.014.3217.83=⨯⨯=由计算结果知,单程的传热管过长,则需采用多管程,管程数计算如下:lL N p =式中:l ——取单程管长度,本设计取6000mm;Np ——管程数;带入计算得:管程286.1611.14≈==p N 传热管总数:根4982249=⨯=T N (3)换热器的壳体直径 计算公式δTN tD 05.1=式中:t ——管心距,t=1.25d 0=32mm ;δ——空间利用率,一般在0.6~0.9,本设计器取0.9。

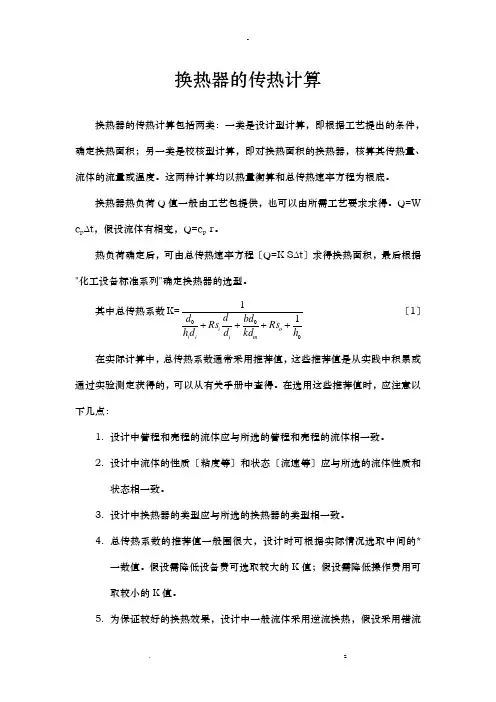

换热器的传热计算换热器的传热计算包括两类:一类是设计型计算,即根据工艺提出的条件,确定换热面积;另一类是校核型计算,即对换热面积的换热器,核算其传热量、流体的流量或温度。

这两种计算均以热量衡算和总传热速率方程为根底。

换热器热负荷Q 值一般由工艺包提供,也可以由所需工艺要求求得。

Q=W c p Δt ,假设流体有相变,Q=c p r 。

热负荷确定后,可由总传热速率方程〔Q=K S Δt 〕求得换热面积,最后根据"化工设备标准系列"确定换热器的选型。

其中总传热系数K=0011h Rs kd bd d d Rs d h d o m i i i i ++++ 〔1〕在实际计算中,总传热系数通常采用推荐值,这些推荐值是从实践中积累或通过实验测定获得的,可以从有关手册中查得。

在选用这些推荐值时,应注意以下几点:1. 设计中管程和壳程的流体应与所选的管程和壳程的流体相一致。

2. 设计中流体的性质〔粘度等〕和状态〔流速等〕应与所选的流体性质和状态相一致。

3. 设计中换热器的类型应与所选的换热器的类型相一致。

4. 总传热系数的推荐值一般围很大,设计时可根据实际情况选取中间的*一数值。

假设需降低设备费可选取较大的K 值;假设需降低操作费用可取较小的K 值。

5. 为保证较好的换热效果,设计中一般流体采用逆流换热,假设采用错流或折流换热时,可通过安德伍德〔Underwood〕和鲍曼〔Bowman〕图算法对Δt进展修正。

虽然这些推荐值给设计带来了很大便利,但是*些情况下,所选K值与实际值出入很大,为防止盲目烦琐的试差计算,可根据式〔1〕对K值估算。

式〔1〕可分为三局部,对流传热热阻、污垢热阻和管壁导热热阻,其中污垢热阻和管壁导热热阻可查相关手册求得。

由此,K值估算最关键的局部就是对流传热系数h的估算。

影响对流传热系数的因素主要有:1.流体的种类和相变化的情况液体、气体和蒸气的对流传热系数都不一样。

牛顿型和非牛顿型流体的也有区别,这里只讨论牛顿型对流传热系数。

换热器工艺计算1. 热负荷计算热负荷是换热器设计的重要参数,它决定了换热器的尺寸和性能。

热负荷可以通过以下公式计算:Q = m × c ×Δt其中,Q为热负荷,m为流体质量流量,c为流体比热容,Δt为进出口温度差。

2. 流体流量与流速流体流量是换热器设计的重要参数,它决定了换热器的处理能力。

流速是流体流动的速率,它会影响换热器的传热性能和压降。

流速的计算公式如下:v = Q / (A × t)其中,v为流速,Q为流体流量,A为流通面积,t为时间。

3. 传热面积传热面积是换热器实现热交换的媒介,其计算公式如下:A = Q / (K ×Δt)其中,A为传热面积,Q为热负荷,K为传热系数,Δt为进出口温度差。

4. 传热系数传热系数是描述换热器传热性能的重要参数,其计算公式如下:K = (q × A) / (L ×Δt)其中,K为传热系数,q为热流量,A为传热面积,L为传热长度,Δt为温度差。

5. 温度差温度差是换热器实现热交换的推动力,其计算公式如下:Δt = t1 - t2其中,Δt为温度差,t1为进口温度,t2为出口温度。

6. 压力损失压力损失是流体在流动过程中克服阻力所损失的压力,其计算公式如下:ΔP = f × (v^2) / 2 × g × d其中,ΔP为压力损失,f为阻力系数,v为流速,g为重力加速度,d为管道直径。

7. 材质选择换热器的材质选择应根据具体的应用场景和工况条件来确定。

常见的材质有不锈钢、铜、钛等。

在选择材质时,应考虑其耐腐蚀性、导热性能、成本等因素。

8. 结构设计换热器的结构设计应根据其工艺要求和工况条件来确定。

常见的换热器类型有管壳式、板式、翅片式等。

在结构设计时,应考虑其传热效率、流体阻力、稳定性等因素。

同时,还应考虑其制造工艺和维修保养的便利性。

第2章工艺计算2.1设计原始数据表2—12.2管壳式换热器传热设计基本步骤(1)了解换热流体的物理化学性质和腐蚀性能(2)由热平衡计算的传热量的大小,并确定第二种换热流体的用量。

(3)确定流体进入的空间(4)计算流体的定性温度,确定流体的物性数据(5)计算有效平均温度差,一般先按逆流计算,然后再校核(6)选取管径和管内流速(7)计算传热系数,包括管程和壳程的对流传热系数,由于壳程对流传热系数与壳径、管束等结构有关,因此,一般先假定一个壳程传热系数,以计算K,然后再校核(8)初估传热面积,考虑安全因素和初估性质,常采用实际传热面积为计算传热面积值的1.15~1.25倍l(9)选取管长(10)计算管数NT(11)校核管内流速,确定管程数(12)画出排管图,确定壳径D和壳程挡板形式及数量等i(13)校核壳程对流传热系数(14)校核平均温度差(15)校核传热面积(16)计算流体流动阻力。

若阻力超过允许值,则需调整设计。

第2章工艺计算2.3 确定物性数据2.3.1定性温度由《饱和水蒸气表》可知,蒸汽和水在p=7.22MPa、t>295℃情况下为蒸汽,所以在不考虑开工温度、压力不稳定的情况下,壳程物料应为蒸汽,故壳程不存在相变。

对于壳程不存在相变,其定性温度可取流体进出口温度的平均值。

其壳程混合气体的平均温度为:t=420295357.52+=℃(2-1)管程流体的定性温度:T=3103303202+=℃根据定性温度,分别查取壳程和管程流体的有关物性数据。

2.3.2 物性参数管程水在320℃下的有关物性数据如下:【参考物性数据无机表1.10.1】表2—2壳程蒸气在357.5下的物性数据[1]:【锅炉手册饱和水蒸气表】表2—32.4估算传热面积 2.4.1热流量根据公式(2-1)计算:p Q Wc t =∆ 【化原 4-31a 】 (2-2)将已知数据代入 (2-1)得:111p Q WC t =∆=60000×5.495×310 (330-310)/3600=1831666.67W式中: 1W ——工艺流体的流量,kg/h ;1p C ——工艺流体的定压比热容,kJ/㎏.K ;1t ∆——工艺流体的温差,℃;Q ——热流量,W 。

孙兰义《换热器工艺设计》第4章孙兰义《换热器工艺设计》第4章:优化设计原则摘要:本文以孙兰义《换热器工艺设计》第4章为中心,以优化设计原则为主题,通过对换热器工艺设计的理论和实践经验的总结,探讨了换热器设计中的优化方法和技巧,为工程师提供了有价值的参考。

关键词:换热器;工艺设计;优化设计;热力计算;结构设计第1节引言换热器是化工、冶金、能源等行业中广泛应用的重要设备,对于提高系统热能利用率、降低能耗具有重要意义。

换热器的工艺设计对于设备的性能和运行效果有着至关重要的影响。

孙兰义的《换热器工艺设计》一书系统地介绍了换热器的工艺设计原理和方法,本文将重点围绕第4章展开,探讨换热器的优化设计原则。

第2节热力计算的优化设计热力计算是换热器工艺设计的基础,准确的热力计算结果能够为后续的结构设计和选型提供依据。

在进行热力计算时,应注意以下几点:2.1确定热负荷和传热系数在进行热力计算时,首先需要明确换热器的热负荷和传热系数。

热负荷是指单位时间内传递的热量,传热系数是指换热器传热面积上单位时间内传热的能力。

通过合理的计算和估算,可以准确确定热负荷和传热系数,为后续的计算提供准确的数据。

2.2选择合适的传热表达式在进行热力计算时,需要根据具体的换热器类型和流体特性选择合适的传热表达式。

常见的传热表达式包括对流传热、传导传热和辐射传热等。

根据实际情况选择合适的传热表达式,能够提高热力计算的准确性。

2.3考虑不同工况条件在进行热力计算时,需要考虑不同工况条件对换热器性能的影响。

例如,流体的温度、压力、流速等参数都会对传热系数产生影响。

通过对不同工况条件的热力计算,能够全面了解换热器的性能特点,为后续的优化设计提供依据。

第3节结构设计的优化设计结构设计是换热器工艺设计的重要环节,合理的结构设计能够提高换热器的传热效率和运行稳定性。

在进行结构设计时,应注意以下几点:3.1选择合适的流体路径在进行结构设计时,需要选择合适的流体路径,以实现最佳的传热效果。

换热器工艺计算流程英文回答:Heat Exchanger Process Design Flow.1. Define the design specifications:Determine the desired heat transfer rate, fluidinlet/outlet temperatures, and pressure drop.Specify the operating conditions, such as fluid flow rates, pressures, and temperatures.Identify the available space and constraints for the heat exchanger.2. Select the heat exchanger type:Consider the heat transfer mechanism (e.g., conduction, convection), fluid flow path (e.g., shell-and-tube, plate-and-frame), and material of construction.Evaluate the pros and cons of each type based on the design specifications.3. Determine the heat transfer area:Calculate the overall heat transfer coefficient using empirical correlations or numerical simulations.Determine the minimum heat transfer area required to achieve the desired heat transfer rate.4. Design the heat exchanger geometry:Specify the tube diameter, length, and number of tubes for shell-and-tube heat exchangers.Determine the plate dimensions and configuration for plate-and-frame heat exchangers.Optimize the geometry to minimize pressure drop andmaximize heat transfer.5. Evaluate the heat exchanger performance:Simulate the heat exchanger operation using computational fluid dynamics (CFD) or other numerical methods.Estimate the heat transfer rate, pressure drop, and thermal efficiency.Compare the predicted performance with the design specifications and make adjustments as necessary.6. Optimize the heat exchanger design:Refine the geometry, material selection, or operating conditions to improve heat transfer performance.Minimize the size, weight, and cost of the heat exchanger while meeting the design requirements.7. Finalize the heat exchanger design:Document the design specifications, geometry, materials, and performance characteristics.Prepare the manufacturing drawings and specifications.中文回答:换热器工艺计算流程。

⼀般换热器⼯艺计算列管式单⼸形折流板换热器的⼯艺计算(⽕管)⼆、传热计算1.热负荷Q o=W o·C po·(t2-t1)=2300261.54W(壳程流体的热负荷)Q i=W i·C pi·(T1-T2)=2481010.00W(管程流体的热负荷)Q i/Q o-1=7.86%-(热负荷偏差)Q=2481010.00W(总热负荷)2.有效平均温差Δt h=T1-t2=77.40℃(热端温差)Δt c=T2-t1=36.80℃(冷端温差)ΔT m=(Δt h-Δt c)/ln(Δt h/Δt c)=54.61℃(对数平均温差) P=(t2-t1)/(T1-t1)=0.1792-(温度效率)F T=0.9414-(对数平均温差校正系数)ΔT=ΔT m·F T=51.41℃3.最少串联壳体数N s=1台4.经验总传热系数K=320W/(m2·K)5.换热⾯积A=Q/K/ΔT=150.82m26.初步确定规格换热器的型号为:AES700-2.5-155-6/19-4; B=300;管⼦排列形式:45°;N b=19三、校核计算1.⼏何尺⼨D s=0.7m(壳体直径)A=157.1m2(换热⾯积)d i=0.015m(管内径)d o=0.019m(管外径)d e=0.02288m(当量直径)L=6m(管长)N c=17根(中⼼管排数)N t=448根(管⼦总数)N tp=4个(管程数)B=0.3m(折流板间距)δc=0.006m(折流板厚度)S i=N t/N tp*(π/4*d i2)=0.01979m2(管程流通⾯积)S o=(Ds-N c*d o)*(B-δc)=0.11084m2(壳程流通⾯积)2.管内膜传热系数设φi=1-(管程壁温校正系数)G i=W i/S i=707.36kg/(m2·s)(管内流体质量流速)Re i=d i·G i/µi=16868.6-(管内流体雷诺准数)Pr i=C pi·µi/λi=16.61-(管内普兰特准数)J Hi=55.37-(管内传热因⼦,查图)h'i=λi/d i·J Hi·Pr i1/3·φi=1099.15W/(m2·K)3.管外膜传热系数设φo=1-(壳程壁温校正系数)εh= 1.18-(旁路挡板传热校正系数)G o=W o/S o=440.15kg/(m2·s)(管外流体质量流速)Re o=d e·G o/µo=11189.51-(管外流体雷诺准数)Pr o=C po·µo/λo=21.21-(壳程普兰特准数)J Ho=66.15-(管外传热因⼦,查图)h'o=λo/d e·J Ho·Pr o1/3·φo·εh=1118.08W/(m2·K)4.壁温校正因⼦管程中流体为:热流t w=h'i/(h'o+h'i)·(t iD-t oD)+t oD=242.25℃(管⼦壁温)µwi=0.0007664Pa·s(管内流体动⼒粘度)φi=(µi/µwi)0.14=0.9727-µwo=0.000737Pa·s(壳程流体动⼒粘度)φo=(µo/µwo)0.14= 1.0284-5.校正后的膜传热系数h i=h'i·φi=1069.17W/(m2·K)(管内膜传热系数)h o=h'o·φo=1149.80W/(m2·K)(管外膜传热系数)6.总传热系数r p =0.000048m 2·K/W (管壁⾦属热阻)327.54W/(m 2·K)475.64W/(m 2·K)(清洁总传热系数) K 计算值/K 选⽤值-1=2.35%(总传热系数偏差)7.换热⾯积A d =Q/K/ΔT m =147.35mm 2(实际所需换热⾯积) C f =A/A d -1=6.62%-(换热⾯余量)8.管程压⼒降F i = 1.35-(管程压⼒降结垢校正系数) f i =0.0341-(管程摩擦系数)G Ni =792.6kg/(m 2·s)(管程进出⼝管嘴的质量流速) ΔP i =G i 2·L·N tp ·f i /(2ρi ·d i ·φi )·0.001=20.74kPa (直管压⼒降) ΔP r =G i 2·(4N tp )/(2ρi )·0.001=5.92kPa (回弯压⼒降)ΔP Ni =1.5·G Ni 2/(2ρi )·0.001=0.70kPa (管嘴压⼒降) ΔP t =(ΔP i +ΔP r )·F i +ΔP Ni =36.68kPa (管程压⼒降) [ΔP t ]=50 kPa (管程允许压⼒降)ΔP t≤[ΔP t ],满⾜要求 9.壳程压⼒降F o = 1.4-(壳程压⼒降结垢校正系数) f o =0.35525-(壳程摩擦系数) N b =19块(折流板块数)εΔP = 1.64-(旁路挡板压⼒降校正系数)εIP =5-(导流筒压⼒降系数,5~7) G No =2760.7kg/(m 2·s)(管程进出⼝管嘴的质量流速) ΔP o =G o 2·D s ·(N b +1)·f o ·εΔP /(2ρo ·d e ·φo )·0.001=45.92kPa (管束压⼒降) ΔP ro =G No 2·εIP /(2ρo )·0.001=26.06kPa (导流筒压⼒降) ΔP No =1.5G No 2/(2ρo)·0.001=7.82kPa (管嘴压⼒降) ΔP s =ΔP o ·F o +ΔP ro +ΔP No =98.17kPa (壳程压⼒降) [ΔP s ]=100 kPa (壳程允许压⼒降)ΔP s≤[ΔP s ],满⾜要求四、评价计算结果(1)根据⼯艺条件和物理性质,所选型号经过详细核算后能达到预期的效果,传热效果较好、⾯积余量可以基本满⾜⼯艺需要。

进口温度出口温度平均温度体积流量质量流量密度定压比热容粘度导热系数

物料名称Ti To Tm V W ρcp μ℃℃Tm,℃m3/s kg/s kg/m3kJ/(kg.℃)Pa.s W/(m.℃)

热流体,h 氮气410330370 2.1315.467.25 2.76 1.60E-050.142管程冷流体,c 水203661930.16749 3.3820.18 2.95 2.30E-050.066

壳程1. 热流量计算,Q,kW

=3413.568kW 设计复核

2268.632290.6825

2. 冷流体流量,Wc 558558.08588=

3.3443402kg/s Ko 336.0618339.68254

管程流速2424.29198

3. 平均有效温差换热面积88.9981886.776018

2.6

=136.24378℃

换热器裕量10%

换热管外径19mm

4. 换热管选用换热管厚度2mm

外径,do 19mm 管内流速24m/s

壁厚,t 2mm 换热管长度3m

内径,di 15mm 换热管根数497

导热系数60(查资料)筒体内径600mm

管内流体流速24m/s (假定)折流板间距250mm

折流板切口25%

5. 计算传热系数K 系数0.907

1)管程流体雷诺数系数 n 0.3

初选壳程传热系数550=163125管程数,m 2

2)管程对流传热系数

2.1)低粘度流体,<2倍常温水粘度

2268.633)假定壳程的对流传热系数

550(假定)

4)污垢热阻

1.72E-04(查资料)

3.44E-04(查资料)平均温度下的物性参数(查资料)

λ

)(o i ph h T T c W Q -=)(/i o pc c t t c Q W -=m

t ∆)

ln()

()(i o o i i o o i m t T t T t T t T t -----=

∆℃⋅m W /h v h

h h i v d μρ=Re n

ph h h h i i i c v d d )/()/)(/(023.08.0λμμρλα==i α℃

⋅2/m W =o α℃⋅2/m W =i γ=o γ/W .2℃m /W .2℃m i

αo αϕ℃

⋅2/m W

5)=0.0029756

Ko=336.061776. 计算传热面积

=74.55431

取裕量:10%

F=

82.07. 初选换热器参数

管心距t=1.28do=24.32mm 管长l=3m 筒体内径Di=600mm 管子数n=497根折流板间距h=250mm 折流板切口百分比c=25%管程流通面积S=0.0877826m2计算换热面积Fc=88.998178

m28. 复核传热系数

1)管程对流传热系数

管程实际流速:

vh=24.29198m/s

管程对流传热系数=2290.68252)壳程对流传热系数

壳程的当量直径:

0.017981m

流体横过管束时的流通面积:

0.0328125

m2

折流板切除高度:0.15m 2.0943951

弧度

折流板弦长:0.5196152

m /W

.2℃m )d d (1)d d ()d d (t 1K 1i

o i i o i m o w o o o αγλγα++++=℃

⋅2/m W m o t K Q

F ∆='2m 2m 0.8h )v (选用实际h i i v αα'=℃

⋅2/m W =+-=o i o i e nd D nd D d 22=-=)/1(1t d hD F o i ===i i cD D H )4(sin 2θ=θ==)2sin(θi D b

弓形面积:

0.0552766m2

管子截面积与壳体截面积之比:0.5535889注意:正三角形排列:

正方形排列:圆缺内的流通面积:

0.0246761

m2

几何平均流通面积:0.028455

m2单位面积的质量流量:117.53101雷诺数:97090.835普兰特准数:

1.0280303

假定 1.05壳程对流传热系数:

=558.085883)复核总传热系数

=0.0029439

Ko=339.682549. 校核有效平均温度

0.2312139

0.8871795查得:0.850115.80722=--=2

)2/()2(212H D b D F i i s θ=

=2)(t d o ϕβ907.0=ϕ785

.0=ϕ=-=)1(2βs F F =

⨯=21F F F m ==

m c m F W G )./(2s m kg ==c m o em

G d R μ/==c c pc r c P λμ/=

14.0)/(w μμ=

=14.0333.0606.0)/()()(72.1w r em e o c

o P R d d μμλα。

℃

⋅2/m W )d d (1)d d ()d d (t 1K 1i

o i i o i m o w o o o αγλγα++++=℃

⋅2/m W =--=i o o i t t T T R =--=

i i i o t T t t P =

∆t ε=

∆=∆∆lm t m t t ε

10. 校核传热面积

86.776018m2

11. 计算流体阻力

1)管程压力降

由管内雷诺数163125查得管内摩擦系数fi:0.01

直管沿程阻力引起的压力降:=34225.818Pa

管程回弯压力降:

17112.909

=

∆=∆∆lm t m t t εm o t K Q

F ∆='14

.02)/)(2/)((4-=∆w h i i l v d ml f p μμγ==∆2)4(2h r v m p γ

%。