热处理PFMEA(1)

- 格式:xls

- 大小:538.00 KB

- 文档页数:6

PFMEA实例分析PFMEA(Potential Failure Mode and Effects Analysis,潜在失效模式与影响分析)是一种系统的风险评估方法,用于探索潜在的失效模式、评估其对产品、过程或服务的影响,以及制定预防控制措施来降低风险。

下面是一个PFMEA实例分析。

假设我们要分析一个制造公司的生产过程中的一个关键环节-零件加工。

我们将使用PFMEA来评估并降低潜在的失效模式和影响。

第一步是识别可能的失效模式。

对于零件加工环节,可能的失效模式包括:1.零件加工尺寸不准确2.零件加工表面粗糙度超标3.零件加工过程产生内部应力4.加工过程中产生划痕或损伤第二步是评估这些失效模式对产品的影响。

针对上述失效模式,我们可以进行以下评估:1.尺寸不准确可能导致零件不适配、装配困难、功能失效等问题。

2.表面粗糙度超标可能导致密封失效、摩擦增大等问题。

3.内部应力可能导致零件变形、脆化等问题。

4.划痕或损伤可能导致零件强度降低、外观缺陷等问题。

第三步是评估当前的失效预防控制措施。

我们可以询问工艺工程师、操作员和质量控制人员等,以了解当前生产过程中已经采取的措施。

例如,我们可能已经实施了以下措施:1.使用精确的加工设备和工具,确保尺寸准确性。

2.控制切削速度和刀具磨损情况,以确保表面粗糙度控制在合理范围内。

3.热处理和退火等工艺控制,以减少内部应力的产生。

4.使用防护设备和定期维护保养,以减少划痕或损伤的发生。

第四步是根据评估结果识别潜在的失效模式和影响的优先级。

考虑到产品的重要性、客户需求以及上述评估结果,我们可以确定尺寸不准确和表面粗糙度超标对产品影响最大。

因此,这两个失效模式将被认为是优先级较高的失效模式。

第五步是制定预防控制措施,以降低这些优先级较高的失效模式和影响。

基于上述失效模式和影响的分析,在此应用中我们可能会采取以下预防控制措施:1.实施更严格的尺寸测量和控制,以确保尺寸准确性。

德信诚培训网

更多免费资料下载请进: 好好学习社区

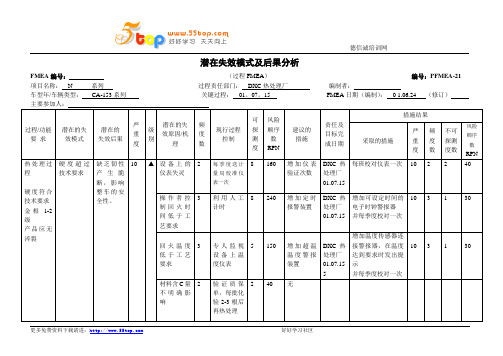

潜在失效模式及后果分析

FMEA 编号: (过程FMEA ) 编号:PFMEA-21 项目名称: N 系列 过程责任部门: DXC 热处理厂 编制者: 车型年/车辆类型: CA-153系列 关键过程: 01。

07。

15 FMEA 日期(编制): 0 1.06.24 (修订) 主要参加人:

过程/功能要 求 潜在的失效模式 潜在的 失效后果 严重度 级

别

潜在的失效原因/机理 频度数 现行过程控制

可探测度 风险顺序数RPN 建议的 措施

责任及目标完成日期

措施结果

采取的措施

严重度 频度数 不可探测度数 风险 顺序数

RPN 热处理过程

硬度符合技术要求 金相1-2级

产品应无淬裂

硬度超过技术要求

缺乏韧性产生脆断,影响整车的安全性。

10

▲ 设备上的仪表失灵

2 每季度送计量局校准仪表一次

8 160 增加仪表验证次数

DXC 热处理厂 01.07.15

每班校对仪表一次 10 2 2 40 操作者控制回火时间低于工艺要求 3 利用人工计时

8 240 增加定时报警装置

DXC 热处理厂 01.07.15 增加可设定时间的电子时钟警报器 并每季度校对一次 10 3 1 30

回火温度低于工艺要求 3

专人监视设备上温度仪表 5 150

增加超温温度警报装置

DXC 热处理厂 01.07.155 增加温度传感器连接警报器,在温度达到要求时发出提示

并每季度校对一次 10 3 1 30 材料含C 量不明确影响

2

验证质保单,每批化验2-3根后再热处理

2

40

无。

一.加工工序的流程及判定标准:找出并预防冲压产品及相关工序(流程)潜在缺陷,提升产品合格率。

二.各过程的机能分析水准:以冲压机及产品实现过程作为分析水准。

三.明确加工过程,包括要求的品质、公差等:①加工材料:五金冲压件材料进料检查。

项目如下:材料宽度、厚度、硬度及外观;②冲压模具:对模具之零件加工、组立和试模验收进行检讨;③冲压成型:对生产条件(如速度、送距等)及成型后的尺寸、外观进行检讨;④后续加工:对后续处理及外发电镀、装配等之结果实施品检控制;⑤包装出货:对缴库成品抽查及包装、储存、出货中有直接影响的过程进行预防控制。

四.加工过程方块图五、对每一加工工序,列举发生的不良模式六、选定作为检讨对象的不良模式及列举不良发生的推定原因进料检查零件加工组立量产准备量产准备量产量产量产量产后工程潛在失效模式后果分析(過程FMEA):項目名稱: 零件加工過程責任部門: 編制:型號: 關鍵日期: PFMEA日期(編制): (修訂)潛在失效模式后果分析PFMEA編號: 第頁, 共頁項目名稱: 量产准备過程責任部門: 編制:型號: 關鍵日期: PFMEA日期(編制): (修訂)潛在失效模式后果分析(過程FMEA)PFMEA編號: 第頁, 共頁項目名稱: 量产過程責任部門: 編制:型號: 關鍵日期: PFMEA日期(編制): (修訂)潛在失效模式后果分析(過程FMEA)PFMEA編號: 第頁, 共頁項目名稱: 进料检查過程責任部門: 編制:型號: 關鍵日期: PFMEA日期(編制): (修訂)潛在失效模式后果分析(過程FMEA)PFMEA編號: 第頁, 共頁項目名稱: 出货過程責任部門: 編制:型號: 關鍵日期: PFMEA日期(編制): (修訂)潛在失效模式后果分析(過程FMEA)PFMEA編號: 第頁, 共頁項目名稱: 储存過程責任部門: 編制:型號: 關鍵日期: PFMEA日期(編制): (修訂)。

什么是PFMEAPFMEA是过程失效模式及后果分析(Process Failure Mode and Effects Analysis)的英文简称。

是由负责制造/装配的工程师/小组主要采用的一种分析技术,用以最大限度地保证各种潜在的失效模式及其相关的起因/机理已得到充分的考虑和论述。

失效:在规定条件下(环境、操作、时间),不能完成既定功能或产品参数值和不能维持在规定的上下限之间,以及在工作范围内导致零组件的破裂卡死等损坏现象。

严重度(S):指一给定失效模式最严重的影响后果的级别,是单一的FMEA范围内的相对定级结果。

严重度数值的降低只有通过设计更改或重新设计才能够实现。

频度(O):指某一特定的起因/机理发生的可能发生,描述出现的可能性的级别数具有相对意义,但不是绝对的。

探测度(D):指在零部件离开制造工序或装配之前,利用第二种现行过程控制方法找出失效起因/机理过程缺陷或后序发生的失效模式的可能性的评价指标;或者用第三种过程控制方法找出后序发生的失效模式的可能性的评价指标。

风险优先数(RPN):指严重度数(S)和频度数(O)及不易探测度数(D)三项数字之乘积。

顾客:一般指“最终使用者”,但也可以是随后或下游的制造或装配工序,维修工序或政府法规。

[编辑]PFMEA的分析原理PFMEA的分析原理如下表所示,它包括以下几个关键步骤:(1)确定与工艺生产或产品制造过程相关的潜在失效模式与起因;(2)评价失效对产品质量和顾客的潜在影响;(3)找出减少失效发生或失效条件的过程控制变量,并制定纠正和预防措施;(4)编制潜在失效模式分级表,确保严重的失效模式得到优先控制;(5)跟踪控制措施的实施情况,更新失效模式分级表。

(1)“过程功能/要求”:是指被分析的过程或工艺。

该过程或工艺可以是技术过程,如焊接、产品设计、软件代码编写等,也可以是管理过程,如计划编制、设计评审等。

尽可能简单地说明该工艺过程或工序的目的,如果工艺过程包括许多具有不同失效模式的工序,那么可以把这些工序或要求作为独立过程列出;(2)“潜在的失效模式”:是指过程可能发生的不满足过程要求或设计意图的形式或问题点,是对某具体工序不符合要求的描述。