汽车 车身结构CAE 分析报告

- 格式:docx

- 大小:1.84 MB

- 文档页数:8

车身CAE分析项目1、车身轻量化、材料及成型性分析(1)、车身轻量化设计(2)、车身用材选择(3)、成型性分析及优化2、车身结构刚度及模态分析与优化(1)、车身断面分析与优化(考虑材料的利用率)(2)、接头刚度分析与优化(3)、车身刚度分析与优化(弯曲、扭转、取悬架安装点,弯曲加载在座椅质心,扭转加载在前悬架安装点)(4)、车身开口处对角刚度分析与优化(车身的扭转)(5)、前门刚度分析与优化(约束铰链安装点和门锁位置,然后加载在质心位置)(6)、中门刚度分析与优化(7)、行李舱门刚度分析与优化(8)、发动机罩刚度分析与优化(9)、顶盖刚度分析与优化(10)、翼子板刚度分析与优化(11)、后地板载重分析与优化(12)、外覆盖件抗凹特性分析与优化(13)、限位器安装点刚度分析与优化(14)、铰链安装点刚度分析与优化(15)、座椅安装点刚度分析与优化(16)、悬架安装点刚度分析与优化(17)、前隔板加速、离合与制动踏板安装点刚度分析与优化(18)、车身安装点刚度分析与优化3、车身及附件运动学分析与优化(1)、门开闭运动分析(2)、锁系统运动分析(3)、发动机盖运动分析(4)、行李舱盖运动分析(5)、雨刮运动分析(6)、座椅运动分析(7)、玻璃升降器运动分析4、车身及底盘零件强度分析与优化TIR问题分析与解决(1)、车身整体多工况强度分析与优化(2)、车身大开口处强度分析与优化(3)、车身附件安装点强度分析与优化(4)、内外饰零件安装点强度分析与优化(5)、底盘零件安装点强度分析与优化(6)、车身其他高风险区强度分析与优化(7)、样车试验阶段TIR问题分析与优化(8)、底盘零件强度分析与优化5、汽车安全性分析与优化(1)、安全带锚点强度分析(2)、正面约束系统分析计算(乘员碰撞)(3)、正面碰撞车身结构分析与优化(4)、试验支持6、振动与噪音计算(1)、白车身声学模态分析与优化(2)、车身声学灵敏度分析(3)、白车身结构模态分析与优化(4)、白车身震动灵敏度分析与优化(5)、白车身刚弹耦合分析(6)、路面激励下白车身结构振动噪声分析(7)、子系统振动与声学分析(8)、发动机悬置分析与优化(9)、底盘与车身连接零件模态与动刚度分析(10)、振动噪声试验支持7、空气动力学(CFD)分析与优化及实验支持(1)、外流场风阻系数分析(2)、外部风噪分析(3)、空调通风管道分析与优化。

汽车行业cae分析报告概述汽车工程领域的计算机辅助工程(Computer Aided Engineering,简称CAE)是以计算机模拟、仿真和分析为基础的工程技术方法。

它在汽车设计、制造和测试等各个环节中扮演着关键角色。

本文旨在对汽车行业的CAE应用进行分析,探讨其在汽车研发中的重要性和实际运用情况。

CAE在汽车设计阶段的应用在汽车设计阶段,CAE技术主要用于进行虚拟样车设计与仿真分析。

通过将汽车设计数据导入计算机软件中,工程师可以对车辆的性能进行全面的计算和仿真。

例如,通过CAE技术可以对车辆的结构强度、刚性、耐久性、安全性等进行全面评估,减少实验设计的成本和周期。

在CAE分析中,有几个关键的方面需要特别关注。

首先,是汽车的碰撞安全性能。

通过CAE技术可以模拟车辆在各种撞击情况下的力学响应,评估车辆的安全性能。

其次,是汽车的气动性能。

使用CAE技术可以预测汽车在高速行驶时的风阻和空气动力学性能,进而对车辆的外形进行优化设计。

最后,是汽车的NVH(噪声、振动和刚度)性能。

通过CAE技术可以对车辆在不同运行条件下的噪音、振动和刚度进行模拟分析,提前发现并解决问题。

CAE在汽车制造阶段的应用在汽车制造阶段,CAE技术主要用于生产流程设计、工艺规划和质量控制等方面。

通过CAE技术可以模拟汽车生产过程中的各种工艺环节,优化车辆的装配工艺,提高生产效率和质量稳定性。

例如,通过CAE技术可以模拟车身焊接的过程,并进行相关的强度和刚度分析。

此外,还可以运用CAE技术对汽车制造过程中的变形和尺寸偏差进行分析,确保生产出符合设计要求的产品。

此外,CAE技术还可以与其他工程软件进行集成,实现全面协同和数据共享。

比如,在汽车制造过程中,CAE技术可以与计算机辅助设计(CAD)系统和计算机辅助制造(CAM)系统相结合,实现数字化的产品设计和制造,提高整个制造过程的效率和质量。

CAE在汽车测试阶段的应用在汽车测试阶段,CAE技术的主要应用是辅助进行实际测试的规划和分析。

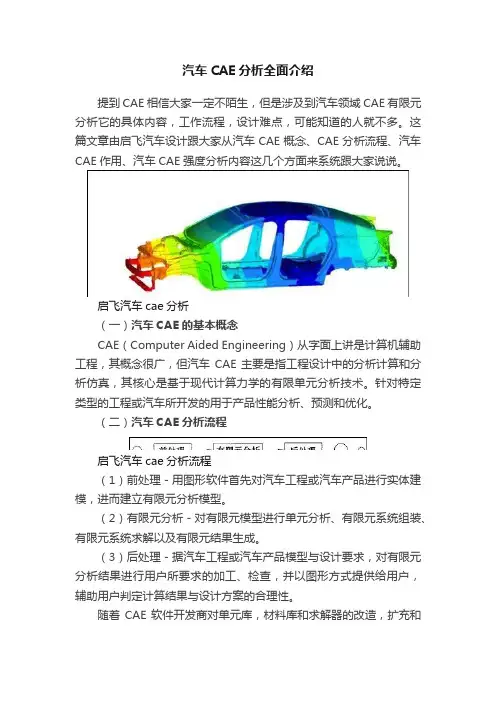

汽车CAE分析全面介绍提到CAE相信大家一定不陌生,但是涉及到汽车领域CAE有限元分析它的具体内容,工作流程,设计难点,可能知道的人就不多。

这篇文章由启飞汽车设计跟大家从汽车CAE概念、CAE分析流程、汽车CAE作用、汽车CAE强度分析内容这几个方面来系统跟大家说说。

启飞汽车cae分析(一)汽车CAE的基本概念CAE(Computer Aided Engineering)从字面上讲是计算机辅助工程,其概念很广,但汽车CAE主要是指工程设计中的分析计算和分析仿真,其核心是基于现代计算力学的有限单元分析技术。

针对特定类型的工程或汽车所开发的用于产品性能分析、预测和优化。

(二)汽车CAE分析流程启飞汽车cae分析流程(1)前处理-用图形软件首先对汽车工程或汽车产品进行实体建模,进而建立有限元分析模型。

(2)有限元分析-对有限元模型进行单元分析、有限元系统组装、有限元系统求解以及有限元结果生成。

(3)后处理-据汽车工程或汽车产品模型与设计要求,对有限元分析结果进行用户所要求的加工、检查,并以图形方式提供给用户,辅助用户判定计算结果与设计方案的合理性。

随着CAE软件开发商对单元库,材料库和求解器的改造,扩充和完善,目前国际上先进的CAE软件,已经可以对工程和产品进行如下的性能分析,预报及运行行为模拟:静力和拟静力的线性与非线性分析——包括对各种单一和复杂组合结构的弹性,弹塑性,塑性,蠕变,膨胀,几何大变形,大应变,疲劳,断裂,损伤,以及多体弹塑性接触在内的变形与应力应变分析。

线性与非线性动力分析——包括交变荷载,爆炸冲击荷载,随机地震荷载以及各种运动荷载作用下的动力时程分析,振动模态分析,谐波响应分析,随机振动分析,屈曲与稳定性分析等。

(三)汽车CAE作用启飞汽车cae分析汽车cae的作用是非常多的,启飞汽车设计从一下7个方面给大家总结:(1)增加设计功能,借助计算机分析计算,确保产品设计的合理性,减少设计成本;(2)缩短设计和分析的循环周期;(3)CAE分析起到的“虚拟样机”作用在很大程度上替代了传统设计中资源消耗极大的“物理样机验证设计”过程,虚拟样机作用能预测产品在整个生命周期内的可靠性;(4)采用优化设计,找出产品设计最佳方案,降低材料的消耗或成本;(5)在产品制造或工程施工前预先发现潜在的问题;(6)模拟各种试验方案,减少试验时间和经费;(7)进行机械事故分析,查找事故原因。

CAE实验报告一、实验目的本次 CAE 实验的主要目的是对某机械结构在特定载荷条件下的力学性能进行分析和评估,以确定其是否满足设计要求,并为优化设计提供依据。

二、实验对象实验对象为某型汽车发动机的连杆结构。

该连杆在发动机工作过程中承受着周期性的拉伸、压缩和弯曲载荷,其力学性能直接影响发动机的可靠性和耐久性。

三、实验原理CAE(Computer Aided Engineering)即计算机辅助工程,是一种利用计算机技术对工程结构进行数值模拟和分析的方法。

本次实验采用有限元分析(Finite Element Analysis,FEA)方法,将连杆结构离散化为有限个单元,并通过求解节点的位移和应力来获得整个结构的力学响应。

有限元分析的基本原理是基于变分原理,将连续的求解域离散为有限个单元,每个单元通过节点相互连接。

通过对每个单元的力学特性进行分析,建立单元刚度矩阵,然后将所有单元的刚度矩阵组装成总体刚度矩阵,再根据边界条件和载荷条件求解总体平衡方程,得到节点的位移和应力。

四、实验设备与软件本次实验使用的硬件设备为高性能计算机工作站,配备多核处理器和大容量内存,以满足有限元分析的计算需求。

实验所使用的软件为 ANSYS Workbench,这是一款功能强大的CAE 分析软件,包含了建模、网格划分、求解和后处理等模块,能够方便地对各种工程结构进行分析。

五、实验过程1、几何建模使用三维建模软件(如 SolidWorks)创建连杆的几何模型,并将其导入到 ANSYS Workbench 中。

2、材料定义为连杆结构定义材料属性,包括弹性模量、泊松比、密度等。

3、网格划分对连杆模型进行网格划分,采用合适的单元类型和尺寸,以保证计算精度和效率。

在关键部位(如连杆大头与小头的过渡区域)采用较细密的网格,而在非关键部位采用较粗疏的网格。

4、边界条件与载荷施加根据实际工作情况,确定连杆的约束条件和所承受的载荷。

约束连杆大头孔的周向位移和轴向位移,在小头孔处施加周期性的拉伸和压缩载荷。

汽车cae工作总结引言近年来,汽车行业正处于快速发展的阶段,汽车的安全性、可靠性和舒适性等要求越来越高。

为了满足这些要求,计算机辅助工程(Computer-Aided Engineering,简称CAE)成为了汽车设计与开发过程中不可或缺的一部分。

本文将对我在汽车CAE工作中的经验进行总结和回顾。

工作内容1. 动力学仿真:通过计算机模拟汽车在不同工况下的运动特性,包括加速、制动、转弯等。

通过对车辆动力学特性的预测和优化,改善驾驶品质和安全性能。

2. 结构强度与刚度分析:通过有限元分析方法,对汽车结构的强度和刚度进行分析和评估。

通过合理的材料选取和结构优化,提高汽车的安全性和稳定性。

3. 振动与噪声分析:通过有限元分析和振动测试,评估车辆在不同工况下的振动与噪声特性。

通过结构优化和降噪措施,提高车辆的乘坐舒适性。

4. 热传导与热对流分析:通过数值模拟,预测汽车热传导和热对流的特性。

通过合理的散热系统设计,保证车辆在不同工况下的热管理能力。

5. 碰撞仿真:通过碰撞仿真,评估车辆在不同碰撞情况下的安全性能。

通过结构优化和安全气囊等装置的设计,提高车辆的碰撞安全性。

6. 流体力学分析:通过计算流体力学模拟,预测汽车空气动力学和流体传输特性。

通过优化车身外形等措施,降低风阻和提高燃油经济性。

工作经验与收获1. 熟练掌握了ANSYS、CATIA等CAE软件的使用,能够高效地进行建模、网格划分和仿真计算。

2. 善于分析和解决问题,能够准确地模拟和预测汽车在不同工况下的性能表现。

在一次结构强度分析中,通过分析力学性能和应力分布,发现了一个潜在的设计缺陷,并及时进行了修正,避免了潜在的安全隐患。

3. 对于热传导与热对流分析有较为深入的研究,通过优化散热系统设计,成功解决了某款车辆在严酷工况下的过热问题,使其性能表现得到了显著提升。

4. 良好的团队合作精神和沟通能力,能够与设计师和工程师密切合作,有效地推进项目进度。

成形模拟分析报告Analysis Report of Forming Simulation Doc.No.: 1D-300188, Date 16.11.2004, issued by: TMS/SVWStamping Part Formability零件成形性模拟分析Simulation Analysis of 模拟结果评价:模拟结果Result of Simulation :根据技术要求中拉伸模拟标准As per Drawing SimulationSpecification :21-1D-300045,版本Version :11,22.01.2004零件名/Part Name :项目名称/Project :零件号/Part No.:失败Failure 危险Danger项目名称/Project:零件号/Part No.:零件名/Part Name:模拟结果评价一览Summary of simulation Result根据技术要求中深拉伸模拟标准As per Drawing零件号/Part No.:零件名/Part Name:开裂Crack, FLD项目名称/Project:料片图、拉延筋以及拉伸后料片轮廓Blank, Drawbead & Post-draw-blank项目名称/Project :零件号/Part No.:零件名/Part Name :000轧制方向Rolling direction of sheet meta材料流动方向Flowing direction of sheet metal项目名称/Project:零件号/Part No.:零件名/Part Name:最小材料变薄Min.Thinning ofsheet metal thickness项目名称/Project:零件号/Part No.:零件名/Part Name:材料变薄率分析Thinning Ratio Analysis ofSheet Metal Thickness项目名称/Project:成形性能分析零件号/Part No.:Formability Analysis零件名/Part Name:项目名称/Project:零件号/Part No.:零件名/Part Name:最小材料变薄Min.Thinning ofsheet metal thickness距下死点50mm 距下死点30mm项目名称/Project :零件号/Part No.:零件名/Part Name :起皱分析(总体)Wrinkle Analysis(General)成形模拟分析报告Analysis Report of Forming Simulation Doc.No.: 1D-300188, Date 16.11.2004, issued by: TMS/SVW项目名称/Project:滑移线分析零件号/Part No.:Skid Line Analysis零件名/Part Name:压变圈闭合距下死点105mm压变圈闭合距下死点60mm 压变圈闭合距下死点30mm 压变圈闭合距下死点20mm 压变圈闭合距下死点10mm 压变圈闭合距下死点1mm 零件名/Part Name :零件号/Part No.:起皱分析(局部)Wrinkle Analysis(Local)项目名称/Project :零件号/Part No.:备注,协商, …Remarks, negotiation,...项目名称/Project:零件名/Part Name:。

车身构架的静态分析和模态分析摘要:HyperMesh是一个高性能的有限元前后处理器,与其他的有限元处理器比较,HyperMesh的用户界面易于学习,支持直接输入已有的三维几何模型,并且导入的效率和模型质量都很高。

在处理几何模型和有限元网格的效率和质量方面,HyperMesh具有很好的速度,适应性和可定制性。

本文分析车身构架的静态分析和模态分析,得到了车身的刚度、应力值等,自由模态的分析可以分析一阶部分扭转和一阶整体扭转等。

为车身的进一步优化提供了一定的借鉴。

关键词:Hyeprmesh ;车身构架;静态分析;模态分析Static analysis of the body part of the framing freedom andmodal analysisXuXiaohanChongqing Jiaotong University, Electrical and Mechanical Engineering, Chongqing Jiaotong University andVehicle Mechatronics and Vehicle Engineering chongqing 40074Abstract:HyperMesh finite element before and after a high-performance processor, compared to other finite element processor, HyperMesh user interface is easy to learn, in support of an existing three-dimensional geometric model, and the efficiency and quality of imported models are high. In terms of process efficiency and quality geometry and finite element mesh, HyperMesh has good speed, flexibility and customizability. This paper analyzes the static analysis of the body frame 10 and order free modal analysis, stiffness, stress and other body, Modal analysis can be partially reversed the first-order analysis and order a whole torsion. To further optimize the body to provide some reference.Keywords: Hypermesh; body frame; static analysis; modal analysis1、打开hypermesh软件,在安装目录下打开penetration—check文件。

某微型客车车架结构的CAE分析与优化设计本文运用几种CAE技术对某微型客车车架进行了结构分析与优化设计,首先,计算了静力挠度,静态弯曲、扭转刚度,然后求解了固有模态,并在此基础上获得典型道路激励下的瞬态响应,此外,还对车架典型薄壁梁结构的耐撞性吸能特性进行研究,配合实验数据,对车架结构进行了合理的改进设计,实现了满足轻量化要求的静态优化设计目标,彰显CAE技术在汽车研发过程中的作用日益重要。

0 综述CAE(计算机辅助工程分析)技术的兴起及应用,滞后于CAD(计算机辅助设计)技术,尤其在汽车工业以及机械行业。

当前,在中国汽车行业CAD技术已广泛得到应用,在产品设计过程中已经摈弃手工绘图的时代,将企业中的图纸信息数字化,大大节省成本;而对于产品进入验证阶段所必需的试验,对所设计的产品进行符合国家相关法规标准的强度、刚度、NVH、耐撞性等方面的评价,企业必须对概念样品进行一次一次的试验、修改、再试验、再修改的反复过程,最后才可以定型,生产销售。

相对于在产品设计初期的方案拟定、图纸绘制工作所耗费的人力、物力、财力,在设计进入验证阶段的反复试验评价和改进样品的费用可谓是天壤之别。

然而,CAE技术已在国外大型汽车企业中广泛应用,用以降低成本,缩短新车开发周期,应对瞬息万变的汽车市场需求,我国大部分汽车企业也都接触到CAE的研发工具,但应用的能力还不强,真正应用到产品研发中的企业还是很少,运用CAE 软件进行分析的能力决定所开发产品的水平。

本文结合某微型客车车架结构,对其进行轻量化以及耐撞性能优化设计,效果良好,得到厂家的肯定与应用。

各工况分析的模型采用基于该微型客车CAD模型的有限元模型,减少建模的误差,进行分析。

该车架的有限元模型如图1所示。

图1 车架有限元模型有限元分析软件采用ANSYS release7.0,模型采用四节点四边形壳单元,有少量三角形单元比例,单元尺寸6"8mm,单元数共计144943,节点数151124,点焊依据工艺流程规定的位置布置,车架模型中共有4458个焊点;材料属性依据企业提供的参数设置,E=203Gpa,ρ=7.89×10-6 kg/mm3,μ=0.31。

汽车公司建立高性能的计算机辅助工程分析系统,其专业CAE队伍与产品开发同步地广泛开展CAE应用,在指导设计、提高质量、降低开发成本和缩短开发周期上发挥着日益显著的作用。

CAE应用于车身开发上成熟的方面主要有:刚度、强度(应用于整车、大小总成与零部件分析,以实现轻量化设计)、NVH分析(各种振动、噪声,包括摩擦噪声、风噪声等)、机构运动分析等;而车辆碰撞模拟分析、金属板件冲压成型模拟分析、疲劳分析和空气动力学分析的精度有进一步提高,已投入实际使用,完全可以用于定性分析和改进设计,大大减少了这些费用高、周期长的试验次数;虚拟试车场整车分析正在着手研究,此外还有焊装模拟分析、喷涂模拟分析等。

一、刚度和强度分析有限元法在机械结构强度和刚度分析方面因具有较高的计算精度而到普遍采用,特别是在材料应力-应变的线性范围内更是如此。

另外,当考虑机械应力与热应力的偶合时,像ANSYS、NASTRAN等大型软件都提供了极为方便的分析手段。

(1)车架和车身的强度和刚度分析:车架和车身是汽车中结构和受力都较复杂的部件,对于全承载式的客车车身更是如此。

车架和车身有限元分析的目的在于提高其承载能力和抗变形能力、减轻其自身重量并节省材料。

另外,就整个汽车而言,当车架和车身重量减轻后,整车重量也随之降低,从而改善整车的动力性和经济性等性能。

(2)齿轮的弯曲应力和接触应力分析:齿轮是汽车发动机和传动系中普遍采用的传动零件。

通过对齿轮齿根弯曲应力和齿面接触应力的分析,优化齿轮结构参数,提高齿轮的承载载力和使用寿命。

(3)发动机零件的应力分析:以发动机的缸盖为例,其工作工程中不仅受到气缸内高压气体的作用,还会产生复杂的热应力。

缸盖开裂事件时有发生。

如果仅采用在开裂处局部加强的办法加以改进,无法从根本上解决问题。

有限元法提供了解决这一问题的根本途径。

二、NVH分析近年来,随着人们环保意识的增强,对汽车提出了更高要求。

为此,国际汽车界制定NVH 标准,即噪音(Noise)、振动(Vibration)、平稳(Harshness)三项标准,通俗称为乘坐轿车的“舒适感”。

汽车工程CAE分析Tags: CAE, 仿真分析, 汽车仿真汽车公司建立高性能的计算机辅助工程分析系统,其专业CAE队伍与产品开发同步地广泛开展CAE 应用,在指导设计、提高质量、降低开发成本和缩短开发周期上发挥着日益显著的作用。

CAE应用于车身开发上成熟的方面主要有:刚度、强度、NVH分析、机构运动分析等;而车辆碰撞模拟分析、金属板件冲压成型模拟分析、疲劳分析和空气动力学分析的精度有进一步提高,已投入实际使用,完全可以用于定性分析和改进设计;虚拟试车场整车分析正在着手研究,此外还有焊装模拟分析、喷涂模拟分析等。

一、刚度和强度分析有限元法在机械结构强度和刚度分析方面因具有较高的计算精度而到普遍采用,特别是在材料应力-应变的线性范围内更是如此。

另外,当考虑机械应力与热应力的偶合时,像ANSYS、NASTRAN等大型软件都提供了极为方便的分析手段。

(1)车架和车身的强度和刚度分析:车架和车身是汽车中结构和受力都较复杂的部件,对于全承载式的客车车身更是如此。

车架和车身有限元分析的目的在于提高其承载能力和抗变形能力、减轻其自身重量并节省材料。

另外,就整个汽车而言,当车架和车身重量减轻后,整车重量也随之降低,从而改善整车的动力性和经济性等性能。

(2)齿轮的弯曲应力和接触应力分析:齿轮是汽车发动机和传动系中普遍采用的传动零件。

通过对齿轮齿根弯曲应力和齿面接触应力的分析,优化齿轮结构参数,提高齿轮的承载载力和使用寿命。

(3)发动机零件的应力分析:以发动机的缸盖为例,其工作工程中不仅受到气缸内高压气体的作用,还会产生复杂的热应力。

缸盖开裂事件时有发生。

如果仅采用在开裂处局部加强的办法加以改进,无法从根本上解决问题。

有限元法提供了解决这一问题的根本途径。

二、NVH分析近年来,随着人们环保意识的增强,对汽车提出了更高要求。

为此,国际汽车界制定NVH标准,即噪音(Noise)、振动(Vibration)、平稳(Harshness)三项标准,通俗称为乘坐轿车的“舒适感”。

BODY CAE Loadcase Description1. BIW1.1 BIW static bending stiffness1)Model setupThe model comprises BIW with CMS front (in blue), front sub frame (in red), CMS rear (in yellow).2)Load and constraintsThe force Fz creats a total of 4000N, and applied at the H points. Constraints location: 1) Middle of the crash beam;2) Front suspension supports;3) Rear subframe mouting points on the side member3) Software Nastran. 4) TargetsThe bending rocker stiffness is 11 200N/mm. 5)PostCalculation of deflection from vertical displacement indicated by reading points at 4000N:w i=A,B = max. vertical displacement of reading points A and B (on rocker);⎪⎭⎫ ⎝⎛+++-⎪⎭⎫ ⎝⎛+=42F E D C B A w w w w w w fw i=C,D,E,F = vertical displacement of reading points C,D,E and F (on outer longitudinal member at X of front and rear axle).1.2 BIW static torsion stiffness1)Model setupThe model comprises BIW with CMS front (in blue), front sub frame (in red), CMS rear (in yellow).2)Load and constraintsPair of forces Fz creates a moment 1500N.m, and applied at front suspension supports. Constraints location: 1)Middle of the crash beam;2)Rear subframe mouting points on the side member3) Software Nastran. 4) TargetsThe bending rocker stiffness is 16 000N/mm. 5)PostCalculation of angular distorsion from vertical displacement indicated by reading points A, B, C and D.w i=A,B,C,D = vertical displacement of reading points (on outer longitudinalmember at X of front and rear axle);I i=1,2 = distance between A and B, C and DTorsion stiffness at 1500N.m:fF C z Bs 2=⎪⎪⎭⎫⎝⎛--⎪⎪⎭⎫⎝⎛-=21arctan arctan I w w I w w D C B A ααtT M C =1.3 Front towing and shipping strength1)Model setupThe model comprises hook, front bumper and the BIW related.2)Load and constraintsThe load follows the PSA standard, the information in detail is shown below.3)SoftwareAbaqus4)TargetsNo permanent deformation (plastic strain < 0.5 %)5)PostCheck the PEEQ against the target, and check whether there is interference betweenthe hook and the front bumper during the towing and shipping process.1.4 Rear towing and shipping strength1)Model setupThe model comprises hook, rear bumper and the BIW related.2)Load and constraintsThe load follows the PSA standard, the information in detail is shown below.3)SoftwareAbaqus4)TargetsNo permanent deformation (plastic strain < 0.5 %)5)PostCheck the PEEQ against the target, and check whether there is interference betweenthe hook and the rear bumper during the towring and shipping process.1.5 BIW hanging strength1)Model setupThere are three sub load cases considered in the painting shop, the angle respected tothe paringting line is 0º, -45ºand 45º, separately, the models for the front and rearattachment points are shown below:2)Load and constraintsThe load is calculated by MBS, considered the input for the MBS calculation, the mass of the model, which includes BIW, front & rear door, hood and trunk lid.3)SoftwareAbaqus4)TargetsNo permanent deformation (0.2%)5)PostCheck the PEEQ against the target.1.6 BIW jack strength1)Model setupCut BIW model to build up the models accordingly:BIW rear jack strength See picture 9150N Z+3)SoftwareAbaqus4)TargetsThe permanent displacement: <2mm5)PostCheck the permanent displacement against the target.1.7 BIW local stiffnessThere are three load cases needed to perform, fender Y local stiffness, fender Z localstiffness and the effect due to lamp fixation in the inner pannel.1.7.1 Fender Y local stiffness1)Model setup2)Load and constraints3)Software4)Targets5)Post1.7.2 Fender Z local stiffness1)Model setup2)Load and constraints3)Software4)Targets5)Post1.7.3 The effect due to lamp fixation in the inner pannel1)Model setupThe load case is performed based on the trunk lid with the equipment mass(shownbelow)2)Load and constraintsThe load due to the lamp fixation is added onto the model in the way of the torque,3)SoftwareAbaqus4)TargetsNot defined5)PostReview the stress due to the rear lamp fixation1.8 View mirrorFront vier mirror stiffness1)Model setup2)Load and constraints3)Software4)Targets5)Post。