20091117无水氟化铝对电解铝生产的有利因素分析

- 格式:doc

- 大小:230.00 KB

- 文档页数:14

环保铝电解工艺应用总结:效果与瓶颈效果与瓶颈铝电解冶炼是铝的主要生产工艺,然而,传统的铝电解工艺存在着严重的环境问题。

这些问题包括臭氧层破坏、土壤污染、酸雨、大气污染等,呈现出极大的生态环境风险。

为了解决这些问题,环保铝电解工艺应用逐渐成为了一个热门研究领域。

本文将从环保铝电解工艺的定义、原理和应用效果入手,分析其存在的瓶颈和待解决的问题。

一、环保铝电解工艺的定义环保铝电解工艺是指一系列利用可再生能源,如太阳能、风能和水力能源,作为电能来源,降低对自然环境的影响,减少二氧化碳排放的铝电解方法。

这一技术体系同时集成了先进的物理、化学和数学方法,以获得更高的铝纯度和产品质量。

二、环保铝电解工艺的原理1.电解池设计的优化:加强电解质循环,并通过空气分配系统提高氧气的通量。

2.电池操作的优化:通过电流和电压控制实现电解稳定运行,同时适当提高电流密度,以获得更高的生产效率和能源利用效率。

3.提高电流效率:降低阳极消耗和阴极泄漏,以及使用高效的电解液。

4.可再生能源的利用:通过太阳能光伏、风能发电和水力发电等可再生能源实现电能的供给,大大减少二氧化碳排放。

三、环保铝电解工艺的应用效果1.减少了对环境的负担:环保铝电解工艺的应用大大减少了对环境的负荷,降低了碳排放率和能耗。

2.生产效率显著提高:环保铝电解技术对导电性、导热性和机械性能的调节能力更好,铝纯度更高,产品质量更加稳定。

3.节约了资源:可再生能源的利用可以降低对传统能源的依赖,节约了非再生资源的消耗,也最大程度地提高了铝电过程的能源效率。

四、环保铝电解工艺的瓶颈然而,目前环保铝电解技术存在着很多的瓶颈和待克服的问题。

这些问题包括:1.设备和工艺成本的高昂: 环保铝电解设备和技术的研发投入非常高,导致生产成本相对传统电解工艺而言更高。

2.技术难度较大:环保铝电解工艺需要对电解及有关技术的许多因素进行控制,这涉及到电解液溶质、电流密度、阳极和阴极、电流分布等方面。

水分对氟化铝生产的影响探析摘要:目前世界上约95%的氟化铝是用于电解铝行业,作为电解质的调整剂,用于补充电解时冰晶石融熔液中消耗的氟化铝成分;部分氟化铝用作陶瓷的外层釉彩和搪瓷釉的助熔剂,非铁金属冶炼的熔剂,金属焊接中的焊接液以及催化剂行业。

本文通过氢氧化铝水分的变化,以及在无水氟化铝生产过程中的反应特性进行分析对比,结合氢氧化铝水分平衡计算,根据无水氟化铝生产过程中造成的控制影响分析,提出了氢氧化铝的指标及管理要求,以确保生产的连续稳定。

关键词:水分;氟化铝生产;影响探析1、氟化铝产品的分类和生产工艺目前,国内外各种氟化铝产品根据生产工艺的不同可分为3种:湿法氟化铝、干法氟化铝和无水氟化铝.①湿法氟化铝:以浓度30%的氢氟酸为原料,与氢氧化铝反应生产的氟化铝产品;②干法氟化铝:以88%~90%氟化氢气体为原料,与氢氧化铝反应生产的氟化铝产品;③无水氟化铝:以99.9%以上无水氟化氢气体为原料,与氢氧化铝反应生产的氟化铝产品.湿法氟化铝生产工艺是20世纪50年代从前苏联引进的第一代技术;干法氟化铝生产工艺是20世纪80年代湖南湘铝从瑞士布斯引进的第二代技术;无水氟化铝生产工艺是多氟多公司自主创新开发的第三代新技术.无水氟化铝生产过程中使用的氟化氢是经过冷凝精馏的高纯产品,利用该项技术生产的无水氟化铝产品主含量高、容重大、水分及杂质含量极低.1.1生产工艺比较下面从化学反应角度比较3种不同氟化铝生产工艺,阐述3种氟化铝的优缺点.1.1.1 3种氟化铝的生产工艺流程3种氟化铝的生产工艺流程见图1.图11.1.2 不同氟化铝工艺化学反应对比(1)不同氟化铝生产氢氟酸工艺对比氢氟酸生产以硫酸、发烟硫酸和萤石为原料.萤石常含有的杂质有SiO2、CaCO3、Al2O3、FeO3、Ca3(PO4)2,伴生的微量元素有Cu、Ag、Au、Ni、Mn、Pb、Zn、Ba、Ga、V,这些杂质和微量元素会参与反应.3种工艺氢氟酸生产区别在于对产生的氟化氢气体的处理方法.湿法氟化铝使用的30%的氢氟酸,产生的粗氟化氢气体用水加以吸收.干法氟化铝是用产生的粗氟化氢气体直接用于合成氟化铝.无水氟化铝是将产生的氟化氢气体经精馏精制得到99.9%的液体氢氟酸,再用于制氟化铝。

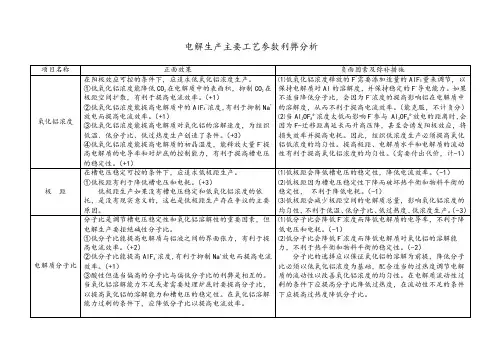

电解生产主要工艺参数利弊分析通过以上分析,铝电解生产的核心首先是氧化铝浓度,其次是过热度。

其中氧化铝浓度的益处可以计+6分,弊端计-1分。

低氧化铝浓度生产的附带条件有三:一是需要保持低浓度的稳定性,通过改善操作和管理可以实现;需要补充适量AlF3来调节过剩的F-浓度,也很容易实现;三是需要提高电解质内部氧化铝浓度的均匀性,该条件需要从工艺上提高电解质的流动性,与组织低过热度生产有冲突,但有利于氧化铝溶解,需要牺牲部分电流效率弥补。

低氧化铝浓度的优越性非常明显,最最主要的是解决了低温、低过热度对氧化铝溶解的制约,是电解技术进步的核心环节。

电解质过热度在提高电流效率生产安全方面的优越性是非常突出的,但其不利于氧化铝浓度的均匀,不利于电解质导电,更主要的是不利于氧化铝溶解,甚至造成打壳下料不畅通。

过热度的选择必须以保持电解质的流动性和打壳下料的可靠性作为依据。

在保证流动性和下料可靠性的条件下,降低电解质过热度的优越性也是非常突出的。

分子比高低的利弊是相互的,降低分子比在提高电流效率的同时提高了电解质压降,并降低了电解质对氧化铝的溶解性。

因此,分子比的选择只是电解质对氧化铝溶解能力的调节因素。

更具体的分析是对电解质温度、电解质过热度、F-浓度和Al2OF84-浓度的调节手段,从而控制电解质对氧化铝和铝的溶解能力,追求合理的经济技术指标。

分子比的调节非常灵活,但原则是F-浓度与AlF4-浓度的摩尔比必须小于2。

主要措施是:1.当电解质初晶温度较高时,电解质对氧化铝和铝的溶解能力过剩,应降低分子比以提高电流效率。

2.当电解质初晶温度较低时,电解质对氧化铝和铝的溶解能力不足,应提高分子比以追求较低的槽电压和能耗。

3.为了保持电解质的流动性或者操作空间,当过热度适当偏高的时候,应降电解质低分子比,以为氧化铝和铝保持适宜的溶解性,追求电解生产综合效益。

4.在电解质的流动性过剩的条件下,应努力降低过热度,增厚电解槽炉帮,并提高分子比调节氧化铝和铝的溶解能力,在维持氧化铝和铝的溶解能力不变的环境下,也因为炉帮增厚,电解质内部离子扩散强度降低而有利于提高电流效率。

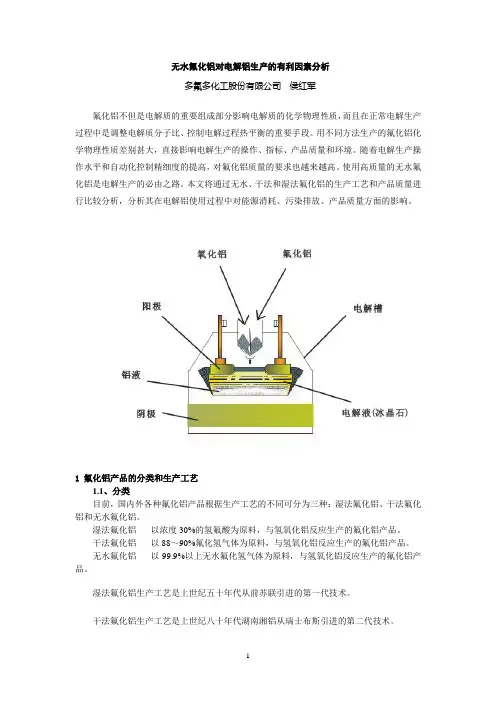

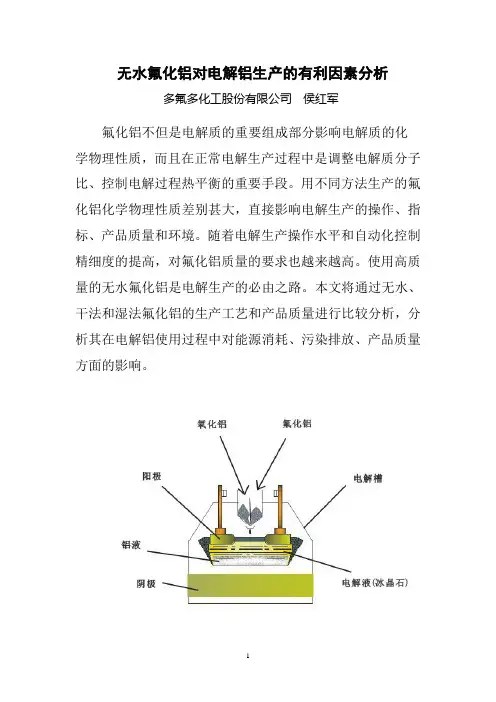

无水氟化铝对电解铝生产的有利因素分析多氟多化工股份有限公司侯红军氟化铝不但是电解质的重要组成部分影响电解质的化学物理性质,而且在正常电解生产过程中是调整电解质分子比、控制电解过程热平衡的重要手段。

用不同方法生产的氟化铝化学物理性质差别甚大,直接影响电解生产的操作、指标、产品质量和环境。

随着电解生产操作水平和自动化控制精细度的提高,对氟化铝质量的要求也越来越高。

使用高质量的无水氟化铝是电解生产的必由之路。

本文将通过无水、干法和湿法氟化铝的生产工艺和产品质量进行比较分析,分析其在电解铝使用过程中对能源消耗、污染排放、产品质量方面的影响。

1 氟化铝产品的分类和生产工艺1.1、分类目前,国内外各种氟化铝产品根据生产工艺的不同可分为三种:湿法氟化铝、干法氟化铝和无水氟化铝。

湿法氟化铝-----以浓度30%的氢氟酸为原料,与氢氧化铝反应生产的氟化铝产品。

干法氟化铝-----以88~90%氟化氢气体为原料,与氢氧化铝反应生产的氟化铝产品。

无水氟化铝-----以99.9%以上无水氟化氢气体为原料,与氢氧化铝反应生产的氟化铝产品。

湿法氟化铝生产工艺是上世纪五十年代从前苏联引进的第一代技术。

干法氟化铝生产工艺是上世纪八十年代湖南湘铝从瑞士布斯引进的第二代技术。

无水氟化铝生产工艺是多氟多公司自主创新开发的第三代新技术。

无水氟化铝生产过程中使用的氟化氢是经过冷凝精馏的高纯产品,利用该项技术生产的无水氟化铝产品主含量高、容重大、水分及杂质含量极低。

1.2、生产工艺比较本文从化学反应角度比较三种不同氟化铝生产工艺,阐述三种氟化铝的优缺点。

1.2.1三种氟化铝的生产工艺流程图如下:1.2.2不同氟化铝工艺化学反应对比1.2.2.1氢氟酸工艺对比氢氟酸生产以硫酸、发烟硫酸和萤石为原料。

萤石常含有的杂质有SiO2、CaCO3、Al2O3、FeO3、Ca3(PO4)2伴生的微量元素有Cu、 Ag 、Au 、Ni、 Mn 、Pb 、Zn、 Ba、 Ga、 V,这些杂质和微量元素会参与反应。

电解铝过程中氟污染的危害及防治对策摘要:在电解铝行业快速发展时期,氟化物作为一种空气污染物,不仅对环境、植物及家畜造成污染,还对人类的遗传、牙齿、呼吸、神经等系统产生影响,本文对氟污染的产生、危害及防治措施进行分析和介绍,旨在为有关工作提供参考。

关键词:电解铝氟化物氟污染一、电解铝行业中氟化物的产生电解铝主要生产工艺为:以氧化铝为原料,以冰晶石和其它氟盐为熔剂,组成电解质溶液。

在电解槽内经碳素电极导入直流电,发生电化学反应,在碳阴极上析出金属铝,在碳素阳极产生一氧化碳和二氧化碳[1]。

在电解中氟盐也会发生化学反应产生氟化氢等氟盐废气,从而对环境产生污染。

二、氟化物对植物的危害各种植物的叶片、根系都能吸收氟。

一般地说,氟化物在植物体内的积累分布规律是:叶>茎>根。

由于叶中的氟化物极少向外输送,因而其积累量与叶龄呈正相关;从不同叶位看,氟化物的分布特点是:基部>顶部>中上部。

不同植物对氟的吸收累积有明显差异。

如茶树,叶片中氟的生物积累效率非常高,为土壤可溶性氟的1000倍,为土壤总氟的2-7倍;97%的氟积累在叶片中,而在其它部位只有3%[2]。

根据目前的研究结果,氟化物对植物的伤害途径,可归纳为以下几个方面:1.抑制叶绿素的合成。

如,大豆叶片经1.31×10-2mmol/L,NaF处理后,其叶绿素的合成明显受到抑制。

2.抑制植物蛋白质、核酸的合成,并加速其分解。

如经HF处理后,桑叶的蛋白质含量随熏气时间的增加而降低,在叶片未出现可见伤害症状的情况下,10 d下降了2.5%;第10d时,RNA含量比对照下降了9.6%。

3.影响酶活性。

如在氟污染条件下,梅树离体叶片的纤维素酶活性明显增高。

据此推断,梅树落叶是由于氟化物激活了纤维素酶。

4.影响碳、氮代谢。

氟化物对桑叶的碳、氮代谢的影响,已有较详细的研究报告。

5.破坏叶片表皮的微结构。

比如,经过HF处理后,葡萄叶片表皮细胞明显皱缩、干瘪,气孔变形;桑叶表皮产生腐蚀孔、腐蚀斑,斑孔在靠近叶脉处特别多,而且还有裂缝出现。

无水氟化铝对电解铝生产的有利因素分析多氟多化工股份有限公司侯红军氟化铝不但是电解质的重要组成部分影响电解质的化学物理性质,而且在正常电解生产过程中是调整电解质分子比、控制电解过程热平衡的重要手段。

用不同方法生产的氟化铝化学物理性质差别甚大,直接影响电解生产的操作、指标、产品质量和环境。

随着电解生产操作水平和自动化控制精细度的提高,对氟化铝质量的要求也越来越高。

使用高质量的无水氟化铝是电解生产的必由之路。

本文将通过无水、干法和湿法氟化铝的生产工艺和产品质量进行比较分析,分析其在电解铝使用过程中对能源消耗、污染排放、产品质量方面的影响。

1 氟化铝产品的分类和生产工艺1.1、分类目前,国内外各种氟化铝产品根据生产工艺的不同可分为三种:湿法氟化铝、干法氟化铝和无水氟化铝。

湿法氟化铝-----以浓度30%的氢氟酸为原料,与氢氧化铝反应生产的氟化铝产品。

干法氟化铝-----以88~90%氟化氢气体为原料,与氢氧化铝反应生产的氟化铝产品。

无水氟化铝-----以99.9%以上无水氟化氢气体为原料,与氢氧化铝反应生产的氟化铝产品。

湿法氟化铝生产工艺是上世纪五十年代从前苏联引进的第一代技术。

干法氟化铝生产工艺是上世纪八十年代湖南湘铝从瑞士布斯引进的第二代技术。

无水氟化铝生产工艺是多氟多公司自主创新开发的第三代新技术。

无水氟化铝生产过程中使用的氟化氢是经过冷凝精馏的高纯产品,利用该项技术生产的无水氟化铝产品主含量高、容重大、水分及杂质含量极低。

1.2、生产工艺比较本文从化学反应角度比较三种不同氟化铝生产工艺,阐述三种氟化铝的优缺点。

1.2.1三种氟化铝的生产工艺流程图如下:1.2.2不同氟化铝工艺化学反应对比1.2.2.1氢氟酸工艺对比氢氟酸生产以硫酸、发烟硫酸和萤石为原料。

萤石常含有的杂质有SiO2、CaCO3、Al2O3、FeO3、Ca3(PO4)2伴生的微量元素有Cu、 Ag 、Au 、Ni、 Mn 、Pb 、Zn、 Ba、 Ga、V,这些杂质和微量元素会参与反应。

38 轻 金 属2011年第2期作者简介:张兴彤(1971-),男,工程师。

收稿日期:2010-07-28铝电解生产过程中氟化铝添加控制策略探析张兴彤,刘升,黄胜(四川启明星铝业有限公司,四川眉山620041)摘 要:综述了近年来铝电解生产过程中氟化铝添加控制新方法的应用和进展,有效解决氟化铝按需下料,改善了氟化铝加料方式,提高了分子比控制精度。

关键词:氟化铝;添加;分子比控制;智能寻优中图分类号:TF821 文献标识码:B 文章编号:1002-1752(2011)02-38-3Additi on of fl uori nated al u m i ni u m control strategy analysisi n alu m i niu m electro l ysis productionZ HANG X ing-tong ,LI U Sheng and HUANG Sheng(Sichuan Aostaral A l u m inium C o .,L t d .,M eis han 620041,China)Abstract :Th e p aper rev i e w ed t he appli cati on and d evelopm ent of al um i n i um fluoride add ition technol ogy i n al um i n i um electrol ysis produ cti on i n recen tyears ,w h i ch effecti vel y solves t he additi on of a l u m i n i um fl uori de as per n eed,i m proves t h em od e of al um i n i um fl uori de additi on and i ncreases t h e con trol accuracy of the molec u lar ratio .K ey words :A l F 3;add iti on ;m ol ar rati o con tro;l i n telli gen t op ti m iz ati on近年来铝电解企业纷纷采用低分子比、低温为主要特征的技术路线,为了达到平稳高效的槽况,在控制系统硬件配置上普遍采用分布式控制系统、网络化控制系统,相应的对铝电解控制系统的氟化铝控制精度提出了更高的要求。

干法氟化铝和无水氟化铝制备工艺和应用效果对比刘海霞【摘要】氟化铝既可以弥补铝电解时氧化铝的损失,又可以降低电解质的分子比,降低电解质的初晶温度,控制铝电解过程中的热平衡,是电解铝行业必不可少的原材料.目前铝电解用的氟化铝有两种形态,即干法氟化铝和湿法氟化铝,这两种形态的氟化铝在制备工艺、产品质量以及电解铝应用等诸多方面有着较大的不同.为使氟化工行业以及电解铝行业能够持续稳定地发展,将干法氟化铝和无水氟化铝从制备工艺、产品质量以及电解铝应用等诸多方面进行对比,来说明氟化铝今后的发展方向,以此来促进氟化铝的技术进步.【期刊名称】《无机盐工业》【年(卷),期】2018(050)009【总页数】4页(P10-13)【关键词】氟化铝;制备工艺;电解铝;节能减排【作者】刘海霞【作者单位】多氟多化工股份有限公司,河南焦作454006【正文语种】中文【中图分类】TQ133.1工业氟化铝是白色粉末,在常压下加热时不熔化,在高温下升华(不经过液态直接汽化),在1 200℃时蒸气压达到81.86 kPa。

目前95%以上的工业氟化铝用于铝工业,其作用是作为冰晶石——氧化铝溶液的一种添加剂,它既可以弥补电解质中氧化铝的损失,又可以降低电解质的分子比,降低电解质的初晶温度,控制铝电解过程中的热平衡,是电解铝行业必不可少的原材料[1]。

2016年,全球电解铝总产量为 5 889万 t,其中中国产能为 3 616.7万 t,按吨铝消耗17 kg氟化铝计,全球氟化铝的销量约为100万t,其中中国销量约为61.5万t。

未来,随着工业技术的发展以及电解铝应用领域的不断拓宽,电解铝的需求将呈几何式增长,其原材料氟化铝的需求也会不断增加,如电解铝应用于新能源汽车轻量化技术的突破。

氟化铝的需求虽然在不断增加,其产品也先后经历了湿法氟化铝(淘汰产品,在此不叙述)、干法氟化铝和无水氟化铝3代产品,但其制备工艺的不同对产品质量、性能以及应用效果也不相同。

第49卷第11期2017年11月无机盐工业INORGANIC CHEMICALS INDUSTRYVol.49 No.11Nov.,2017工业技术影响无水氟化铝质量的因素剖析吴海峰(多氟多化工股份有限公司,河南焦作454006)摘要:氟化铝是降低电解铝生产电耗的主要添加剂,实验以多氟多化工股份有限公司的无水氟化铝生产工艺 为例,阐述了影响无水氟化铝质量的各种因素并提出改进意见。

力求在分享生产经验的同时,推广髙品质无水氟化 铝的应用,最大限度推进电解铝行业的节能降耗。

通过详细分析原料水分、粒度以及生产过程中的配比、操作温度、风量、压差等因素与产品质量的关系,提出了相应的解决办法,提髙了产品的质量。

对上述分析做了总结,提出要想 提升无水氟化铝产品质量就必须从3个方面去着手。

关键词院无水氟化铝;电解铝;节能降耗中图分类号:T Q133.1文献标识码:A文章编号= 1006-4990(2017)11-0045-03A n a l y s i s o n a f f e c t i n g f a c t o r s o f q u a l i t y o f a n h y d r o u s a l u m i n i u m f l u o r i d eW u H a ife n g(Do-Fluoride Chemical C o.,Ltd.,Jiaozuo 454006,China)Abstract 院A lu m in u m fluoride is a m ain ad ditive that ca n red u ce pow er con su m p tion in the electrolytic alu m in iu m production.T a k in g an hydrous a lu m in iu m fluoride production p ro cess o f D o-F lu o r id e C h em ica l C o., Ltd. as an e x a m p le, various factors affectin g the qu ality o f an hydrous alu m in iu m flu orid e a n d som e su g gestio n s for im provem en t w ere pu t forw ard.It w as aim in g forsharing the exp erien ce in production an d prom oting the ap p lication o f h ig h-q u a lity an hydrous a lu m in iu m fluoride as w e l l,so as to prom ote the en ergy saving an d con su m p tion red uction in the electrolytic a lu m in u m industry as far as p o ssib le.T h rou g hd e ta iled an aly sis the relationsh ip betw een the p rodu ct qu ality an d various fa c to rs, such as the m o istu re, particle s iz e, m ix ratioo f the raw m a te ria ls,op erating tem p era tu re,air v o lu m e,an d differential p re ssu re,corresp on d in g solutions w ere p r o p o se d,and the product qu ality w as im proved to a h igh er le v e l.W ith the sum m ary o f abo ve a n a ly sis,it su g gested that the prom otion o f the product qu ality o f a lu m in u m fluoride m ust p ro ceed from three asp ects at the sam e tim e.Key words 院an hydrous a lu m in iu m fluoride 曰electrolytic a lu m in iu m曰en ergy saving an d con su m p tion reduction随着国家对节能降耗目标的不断强化,许多高耗能企业都面临着不小的压力。

无水氟化铝生产项目建议书一、项目概述无水氟化铝是一种重要的无机氟化物,具有较高的熔点和化学稳定性,被广泛应用于陶瓷、玻璃、电子、化工等领域。

近年来,随着科技的不断进步和市场的不断扩大,无水氟化铝的需求量逐渐增加。

因此,我们提出本次无水氟化铝生产项目建议书,以满足市场需求并推动经济发展。

二、项目建设理由1.市场需求:随着科技的发展和应用的拓展,无水氟化铝市场需求量不断增加。

为了满足市场需求,提高产品供应能力,需要进行本次项目建设。

2.推动经济发展:本次项目建成后,将为当地提供稳定的就业机会,促进经济增长,增加政府税收。

3.促进产业升级:无水氟化铝生产属于高技术含量、高附加值的产业领域,本次项目建设将推动产业升级,提升行业整体竞争力。

三、项目必要性及可行性分析1.项目必要性:无水氟化铝市场需求量大,本次项目建设将有效缓解市场供应压力,满足不断增长的市场需求。

同时,无水氟化铝生产属于高技术产业,项目建设将推动产业升级,促进经济发展。

2.项目可行性:我们已经进行了充分的市场调研和可行性研究,认为本次项目建设具有以下优势:(1)技术成熟:我们已经掌握了无水氟化铝生产的核心技术,并具备了丰富的生产经验。

(2)设备先进:我们将采用先进的生产设备和工艺流程,确保产品质量和生产效率。

(3)管理团队经验丰富:我们的管理团队具有丰富的管理经验和技术能力,能够确保项目的顺利实施。

(4)政策支持:本次项目建设符合国家产业政策和地方发展规划,将得到政府的大力支持。

四、项目研究范围本次项目研究范围包括无水氟化铝的生产工艺、设备选型、厂房布局、环境保护等方面。

我们将进行全面的研究和规划,确保项目的顺利实施。

五、主要经济技术指标根据市场调研和可行性研究,本次项目的主要经济技术指标如下:1.年产量:XX吨无水氟化铝;2.年产值:XX万元;3.投资额:XX万元;4.劳动定员:XX人;5.建设周期:XX个月。

六、结论与建议本次无水氟化铝生产项目建议书经过充分的市场调研和可行性研究,具有较高的可行性和良好的发展前景。

浅谈电解铝废气中氟化物的控制技术摘要:我国是电解铝生产大国,2021年我国铝产量达到3751.4万t,用大修渣产废系数20kg/tAl测算,相当于产生大修渣约75万t,大修渣包括废阴极炭块和废槽衬,废阴极炭块作为大修渣的主要成分,是电解铝生产过程中主要的废物,其原始组成为无烟煤和沥青粘结剂。

电解过程中会产生氟化铝、冰晶石、氟化钠等。

必须用作电解质,以降低电解温度和能量消耗。

由于熔盐反应和热作用、化学作用、机械侵蚀、电作用、钠、电解质渗透引起的化学反应,铝电解槽阴极炭块在使用一段时间后会损坏碎片。

关键词:电解铝;含氟废气;排放量;控制技术引言伴随着高容量铝止裂槽的开发和应用,近年来铝止裂槽的国际发展发生了巨大变化。

电解铝的生产主要是由碳原子引导的成熟的冰铝溶液熔化到直流中,在槽内电反应,对液态铝产生负面影响。

电解槽的烟气主要来自于炭阳极以及高温电解液,其污染物主要有二氧化硫、气态和固态氟化物及颗粒物。

其中,电解铝的特征污染物为氟化物,含氟气体是剧毒气体,极易通过呼吸道或皮肤进入人体,会引发骨质增生和肺部疾病,同时也会危害周围的动植物及腐蚀金属建筑物,因此研究电解铝废气中的氟化物的控制技术对社会具有重要意义。

1 电解铝危险废物污染研究现状1.1 国外电解铝工业危险废物处理处置技术1946年,国外已经开始对电解铝生产过程中大修渣进行研究,直到20世纪80年代初至90年代,国外不少电解铝企业已经开发了大量的危废处理技术,在这一时期发展起来的技术,大部分都是基于火法,该方法一般分为3步,首先炭质材料的燃烧,其次氰化物的氧化分解,最后为氟化物的转化,具有炭燃烧耗尽和氟化物回收率低的特点,是一种环境友好型的处理方式,不会产生二次污染。

这种方法是美国铝业公司开发的Osmelt反应器技术和美国雷诺兹金属公司开发的闭环工艺,这项技术当时应用很广泛,主要原因是使用的工艺操作简单、快速且易于控制,因此对这项技术的需求也非常迫切。

铝电解过程的氟化铝添加量的决策研究

杜升晁

【期刊名称】《石油石化物资采购》

【年(卷),期】2024()6

【摘要】铝电解是生产纯铝和铝合金的重要工业过程,在铝电解工艺中,氟化铝扮演着非常重要的角色。

它既能降低电解液的熔点,又能提高电解质的导电性,又能稳定电解液的化学性质,有效地促进铝的沉淀,因此合理确定氟化铝的加入量是实现铝电解高效稳定生产的关键。

基于此,主要通过对铝电解过程、氟化铝在铝电解过程中的作用、氟化铝添加量的影响因素等相关问题展开论述,以研究铝电解过程中氟化铝添加量的科学方法。

【总页数】3页(P19-21)

【作者】杜升晁

【作者单位】白银中天化工有限责任公司

【正文语种】中文

【中图分类】TF8

【相关文献】

1.铝电解槽阳极糊添加锂盐抑制排氟量初探

2.铝电解生产过程中氟化铝添加控制策略探析

3.铝电解生产过程中氟化铝消耗量的计算

4.铝电解过程氟化铝添加量和出铝量的模糊决策

5.奥尔夫音乐教育在钢琴教育中的应用研究

因版权原因,仅展示原文概要,查看原文内容请购买。

电解铝业氟污染特点和防治策略1前言在工业快速发展时期,氟化物作为一种空气污染物,不仅对环境、植物及家畜造成污染,还对人类的遗传、免疫、生殖、骨骼、心脏、甲状腺、牙齿、呼吸、认知功能、神经等系统产生影响。

包头市是一个重工业城市,工业生产同样给包头市的环境带来了污染。

早在八十年代,包头市以冶金工业为重点,建设了多个工业项目涉及到氟污染。

随着国家环境污染整治力度的逐步加大,污染企业正在不断完善含氟废气的污染治理工艺。

但仍存在污染物净化设备效率偏低的现象。

本文通过对包头某电解铝企业的污染源调查与监测、污染物扩散预测,探查了氟化物排放及扩散稀释的规律,提出了相应的科学、合理的减排防治对策。

2研究目标概况企业的现状排氟污染源有1#、2#、3#共三个电解公司(见表1)。

电解铝主要生产工艺为:以氧化铝为原料,以冰晶石和其它氟盐为熔剂,组成电解质溶液。

在电解槽内经碳素电极导入直流电,发生电化学反应,在碳阴极上析出金属铝,在碳素阳极产生一氧化碳和二氧化碳。

电解槽产出的液态原铝,通过由压缩空气造成的负压吸入真空出铝抬包,送往铸造车间。

在铸造车间,将铝液注入铝混合炉,并按产品的品种及牌号的要求,进行合理调配、精炼、扒渣和静置;通过铸造机组,浇铸成各种合金产品。

铸造成品经质量检验、打捆、称重后由叉车送入成品堆场或直接装车外运。

电解过程中产生的含氟废气采用氧化铝干法净化工艺净化。

其原理为含氟烟气通过排烟总管进入净化反应器,在净化反应器中加入新鲜氧化铝和循环氧化铝,进行吸附净化反应,在气固两相充分接触过程中,氟化氢被氧化铝吸附。

净化后的烟气进入袋式除尘器,加入的氧化铝和从电解槽中随烟气带出的粉尘,均在袋式除尘器内被分离下来返回电解槽使用。

经过净化后的烟气,通过排烟风机送入烟囱排放。

3监测方法对1#和2#电解车间所排放的氟化物分别进行了有组织和无组织排放监测。

氟化物有组织排放使用青岛崂山应用技术研究所生产的3012H型自动烟尘(气)测试仪。

电解铝加工行业粉尘与毒物危害分析及安全措施落实电解铝加工行业危险有害因素分析电解铝加工行业是一种高风险的行业,存在许多危险有害因素。

本文主要对电解铝加工中的粉尘危害和毒物危害进行深入分析,以期提高对该行业的安全认识和防范意识。

一、粉尘危害在电解铝加工过程中,会产生大量粉尘,主要来源于原料铝土矿的破碎、研磨,以及电解过程中的烟尘。

这些粉尘颗粒小,易被吸入人体,长期吸入会对健康产生严重影响。

具体而言,粉尘危害主要体现在以下几个方面:1.呼吸系统疾病:长期接触粉尘,容易导致尘肺病、支气管炎等疾病。

这些疾病会对呼吸系统造成不可逆的损害,严重时甚至可能危及生命。

2.眼部损害:粉尘颗粒进入眼部,可能引发结膜炎、角膜炎等眼部疾病,严重时甚至可能导致失明。

3.皮肤问题:长期接触粉尘,会使皮肤变得粗糙、干燥,甚至出现皮炎、湿疹等皮肤问题。

为了有效防范粉尘危害,以下几点措施值得关注:1.密闭生产工艺:采用密闭的工艺流程,减少粉尘外泄。

2.负压收尘:在产尘点设置负压收尘装置,及时收集粉尘。

3.个人防护:工作人员需佩戴防尘口罩、护目镜等个人防护用品。

4.健康监护:定期对工作人员进行健康检查,发现异常及时治疗。

二、毒物危害电解铝加工中存在的毒物危害主要包括氟化物、铬化合物、有机汞化合物等。

这些毒物主要来源于电解过程中的添加剂、化学物质和废水。

下面分别对这些毒物的危害进行分析:1.氟化物:电解铝加工中需要使用氟化物作为助剂,如氟化钠、氟化铝等。

这些化合物对人体的危害主要包括呼吸道刺激、皮肤过敏、神经系统损伤等。

长期接触可能导致慢性氟中毒,出现关节疼痛、牙齿脱落等症状。

2.铬化合物:电解过程中使用的铬化合物,如铬酸酐、重铬酸钾等,可能对人体造成严重危害。

长期接触铬化合物可能导致鼻黏膜糜烂、支气管炎、肺气肿等疾病,严重时还可能引发癌症。

3.有机汞化合物:电解过程中的某些添加剂中含有有机汞化合物,如甲基汞、乙基汞等。

这些化合物对人体的危害非常大,可能导致神经系统损伤、免疫系统问题以及胎儿发育畸形等。

浅析电解铝生产节能降耗措施惠应武摘要:本文从理论上论述了铝电解生产中提高电流效率、降低电耗、原材料消耗的可能性,并结合240KA铝电解槽生产的实际情况,提出了在铝电解后产操作过程中提高电流效率、降低电耗、原材料消耗的一些措施,并在实际生产中取得了一定成效。

前言:众所周知,铝电解生产过程中,要想提高经济效益,就必须降低成本,即降低吨铝电耗与氟化铝、氟化盐、阳级等原材物料的单耗。

所谓电流效率即当电解槽通过一定电量(一定电流与一定时间)时,实际产铝量与理论产铝量地百分比,这是铝电解生产的一个重要技术经济指标,它涉及到铝电解的产量与电耗,而这二者又都对铝电解生产的成本有着直接的影响。

1.电流效率降低的原因1.1 二次反应,即已电解出来的铝又溶解或机械地混入电解质中,并被循环着的电解质带到阳极空间或电解质表面,为阳极气体中的CO2或空气中的氧所氧化,造成电流效率降低。

这一现象在压铝,两水平波动较大,电解质温度过高或低时最明显。

1.2 Na+等其它离子在阴极上放电耗电,这一现象在分子比较高时容易发生。

1.3 电流空耗,包括AL3+不完全放电,以及电解质时的V5+、、P5+、Ti4+等高价离子不完全放电生成相应的低价离子被电解质转移到阳级空间后,又再氧化成高价离子,即:A L3+ + 2e = A L+(阴极上)A L+ —2e = A L3+ (阳极上)如此循环,造成电流空耗。

这种现象在阴极表面的电子密度(即电流密度)较小时,如AE过多,炉温过高、化炉膛时,或整流所突然限电时比较明显。

1.3.2漏电通常是炉帮结壳熔化,并且电解质面上有大量炭渣时发生,即电流有可能连接槽壳与格子板之间,及铁渣箱体与槽壳接触等均可造成漏电损失。

在上述这些造成电流效率降低的原因当中原铝二次反应是电流效率降低的主要原因。

2.提高电流效率的措施既然电流效率降低的主要原因是熔解铝的再氧化(二次反应)损失,那么提高电流效率的措施可以从控制铝损失过程中探索。

无水氟化铝生产分析谷正彦(多氟多化工股份有限公司,河南焦作454191)摘 要:阐述了无水氟化铝产品在生产工艺、产品质量、使用性能、节能减排、降本增效等方面的优势,对比显示:无水氟化铝在推进行业绿色发展,促进行业转型升级具有很好的市场前景。

结合国家近年来对氟化铝产品相关产业政策导向,积极发展高品质的无机氟化盐势在必行。

关键词:无水氟化铝;绿色工艺;节能减排;降本增效中图分类号:TF821 文献标识码:A 文章编号:10021752(2020)03000504 DOI:10.13662/j.cnki.qjs.2020.03.002ProductionanalysisofanhydrousaluminumfluorideGuZhengyan(Do-FluorideChemicalsCo.,Ltd.,Jiaozuo454191,China)Abstract:Theadvantagesofanhydrousaluminumfluorideproductsinaspectsofproductionprocess,productquality,useperformance,energyconserva tionandemissionreduction,costreductionandefficiencyincreasearedescribed.Thecomparisonshowsthatanhydrousaluminumfluoridehasagoodmar ketprospectinpromotingthegreendevelopmentoftheindustryandpromotingthetransformationandupgradingoftheindustry.Itisimperativetodevelophigh-qualityinorganicfluorinatedsaltincombinationwiththenationalpoliciesinrecentyearsonaluminumfluorideproducts.Keywords:anhydrousaluminumfluoride;greenprocess;energysavingandemissionreduction;costreductionandefficiencyincrease 氟化铝,分子式AlF3,相对分子量:83.98,密度:2.88g/cm3,熔点:1040℃,沸点:1260℃(升华),白色立方晶体或粉末。

无水氟化铝对电解铝生产的有利因素分析多氟多化工股份有限公司侯红军氟化铝不但是电解质的重要组成部分影响电解质的化学物理性质,而且在正常电解生产过程中是调整电解质分子比、控制电解过程热平衡的重要手段。

用不同方法生产的氟化铝化学物理性质差别甚大,直接影响电解生产的操作、指标、产品质量和环境。

随着电解生产操作水平和自动化控制精细度的提高,对氟化铝质量的要求也越来越高。

使用高质量的无水氟化铝是电解生产的必由之路。

本文将通过无水、干法和湿法氟化铝的生产工艺和产品质量进行比较分析,分析其在电解铝使用过程中对能源消耗、污染排放、产品质量方面的影响。

1 氟化铝产品的分类和生产工艺1.1、分类目前,国内外各种氟化铝产品根据生产工艺的不同可分为三种:湿法氟化铝、干法氟化铝和无水氟化铝。

湿法氟化铝-----以浓度30%的氢氟酸为原料,与氢氧化铝反应生产的氟化铝产品。

干法氟化铝-----以88~90%氟化氢气体为原料,与氢氧化铝反应生产的氟化铝产品。

无水氟化铝-----以99.9%以上无水氟化氢气体为原料,与氢氧化铝反应生产的氟化铝产品。

湿法氟化铝生产工艺是上世纪五十年代从前苏联引进的第一代技术。

干法氟化铝生产工艺是上世纪八十年代湖南湘铝从瑞士布斯引进的第二代技术。

无水氟化铝生产工艺是多氟多公司自主创新开发的第三代新技术。

无水氟化铝生产过程中使用的氟化氢是经过冷凝精馏的高纯产品,利用该项技术生产的无水氟化铝产品主含量高、容重大、水分及杂质含量极低。

1.2、生产工艺比较本文从化学反应角度比较三种不同氟化铝生产工艺,阐述三种氟化铝的优缺点。

1.2.1三种氟化铝的生产工艺流程图如下:1.2.2不同氟化铝工艺化学反应对比1.2.2.1氢氟酸工艺对比氢氟酸生产以硫酸、发烟硫酸和萤石为原料。

萤石常含有的杂质有SiO2、CaCO3、Al2O3、FeO3、Ca3(PO4)2伴生的微量元素有Cu、 Ag 、Au 、Ni、 Mn 、Pb 、Zn、 Ba、 Ga、V,这些杂质和微量元素会参与反应。

三种工艺氢氟酸生产区别在于对产生的氟化氢气体的处理方法。

湿法氟化铝使用的30%的氢氟酸,产生的粗氟化氢气体用水加以吸收。

干法氟化铝是用产生的粗氟化氢气体直接用于合成氟化铝。

无水氟化铝是将产生的氟化氢气体经精馏精制得到99.9%的液体氢氟酸,再用于制氟化铝。

以下是主反应和副反应的化学方程式a、氢氟酸主反应H2SO4 + CaF2CaSO4 + 2HFb、氢氟酸副反应CaCO3 + H2SO4CaSO4 + 2H2O+CO2SiO2 + HF SiF4+ 2H2OR2O3 + 3H2SO4R2(SO4)3 + 3H2O(R=Fe、Al等)MS + 3H2SO4MSO4 + H2S(M=Pb、Zn、Fe、As等)Fe+ 2H2SO4FeSO4 + SO2+ 2H2OSO2 + 2H2S 3S + 2H2OH2SO4 + H2S S + SO2+ 2H2O磷可能以磷酸钙、亚磷酸钙的形式存在于萤石中,在和硫酸反应可生产磷酸、亚磷酸,氢氟酸和磷酸反应生成六氟磷酸然后再分解生成五氟化磷;亚磷酸和氢氟酸反应生成三氟化磷,亚磷酸分解生成磷酸和磷烷。

Ca3(PO4)2 + 3H2SO43CaSO4+ 2H3PO4H3PO4 + 5HF PF5+ 4H2OCa3(PO3)2 + 3H2SO43CaSO4+ 2H3PO3H3PO3 + 3HF PF3 + 3H2O4H3PO3 3H3PO4 + PH3从以上副反应可以看出,生成的氟化氢气体中会含有水分、四氟化硅、二氧化硫、硫化氢、五氟化磷、三氟化磷等,这些杂质气体如不去除,在有水的条件下,会生成氟硅酸、硫酸、亚硫酸、磷酸等,合成氟化铝时就会和氢氧化铝发生反应,最终形成杂质进入氟化铝,降低氟化铝产品质量。

从制酸工艺来看,无水氟化铝所使用的氢氟酸质量要远远高于湿法氟化铝和干法氟化铝,相应得到的氟化铝中杂质含量也远远低于前两种工艺生产的氟化铝。

1.2.2.2氟化铝化学反应a、湿法氟化铝(1)主反应方程式。

3HF + Al(OH)3 AlF3·3H2O 煅烧AlF3 + 3H2O(2)副反应方程式。

3H2SO4+ 2Al(OH)3Al2(SO4) 3 +6H2O3H2SO3+ 2Al(OH)3Al2(SO3) 3 +6H2OH2SiF6+ 2Al(OH)32AlF3 + SiO2 + 3H2O3H3PO4 + 2Al(OH)3Al2(PO4) 3 +6H2O湿法氟化铝将得到的氟化氢气体用水吸收为30%的氢氟酸,在吸收过程中,氟化氢气体中的杂质也同时被吸收,因此这种30%的氢氟酸中含有较多的硫酸、氟硅酸、磷酸等。

和氢氧化铝反应时,先生成过饱和的氟化铝溶液,然后经结晶得到三水氟化铝晶体,再将三水氟化铝煅烧脱水得到氟化铝。

同时在溶液中存在如上副反应。

生成产物或以固体形式进入氟化铝,或以吸附、夹晶等形式在氟化铝结晶时进入氟化铝,从而影响湿法氟化铝产品质量。

而且湿法氟化铝生产过程中先生成三水氟化铝结晶,再煅烧脱水,在这个过程中三水氟化铝结晶水从晶格中脱去,造成晶体破裂,粒度变小,因而得到的氟化铝松装密度较低,一般在0.7g/cm3。

b、干法氟化铝(1)主反应方程式。

2Al(OH)3 煅烧Al2O3+ 3H2OHF(粗气)+Al2O3 双层流化床AlF3 + 3H2O(2)副反应方程式3H2SO4+ Al2O3Al2(SO4) 3 + 3H2O3H2SO3+ Al2O3Al2(SO3) 3 + 3H2OH2SiF6+ Al2O32AlF3 + SiO2 + H2O3H3PO4 + Al2O3Al2(PO4) 3 + 3H2O干法氟化铝先将氢氧化铝煅烧为氧化铝,再和未经精馏精制的氟化氢粗气反应。

氢氧化铝煅烧得到氧化铝的过程也存在着脱去晶格中水的过程,造成晶体破裂,因此煅烧后氧化铝粒度较煅烧前要小,这会影响到随后合成氟化铝的力度,因此干法氟化铝的松装密度一般在1.3-1.5g/cm3。

同时反应过程中存在以上副反应,只是在干法氟化铝流化床反应器中,温度高,气体流速较快,杂质气体与水生成的硫酸、亚硫酸、磷酸和氧化铝不能充分反应,因此氟化铝中杂质含量要低于湿法氟化铝。

c、无水氟化铝(1)主反应方程式HF + 2Al(OH)3 循环流化床AlF3 + 6H2O(2)副反应方程式3H2SO4+ 2Al(OH)3Al2(SO4) 3 + 6H2O3H2SO3+ 2Al(OH)3Al2(SO3) 3 + 6H2OH2SiF6+ 2Al(OH)32AlF3 + SiO2 +4 H2O3H3PO4 + 2Al(OH)3Al2(PO4) 3 + 6H2O无水氟化铝先将氟化氢粗气精馏精制,除去绝大部分的气体杂质,得到99.9%以上的无水氟化氢,再和水分含量约6%的氢氧化铝在循环流化床中反应,副反应几乎没有,极大降低了氟化铝中的杂质含量。

氢氧化铝不经煅烧脱水,减少晶体破裂,又因高膨循环流化床具有气固分布一致、径向混合良好、气固接触充分等特点,使得得到的氟化铝具有松装密度大(一般不小于1.6g/cm3)、水分含量低的优点。

1.2.2.3总结从以上论述可以看出,无水氟化铝拥有比前两种工艺更低的杂质含量、更低的水分含量、更高的松装密度更好的流动性。

2 电解铝生产对氟化铝的性质要求(1)尽可能少的水分含量,以减少电解质熔体的水解;(2)具有低的杂质含量,以便提高电解铝的质量;(3)具有较好的流动性,以满足自动化输送的需要;以下是国标、国外标准和三种不同氟化铝的质量对比表1 GB/T4292-2007表2 部分国外厂商指标表3 三种不同氟化铝的产品质量对比3 无水氟化铝与干法氟化铝、湿法氟化铝对电解铝生产影响的比较3.1 氟化铝消耗由表3 可见三种氟化铝主含量不同,由此可算出在电解生产中无水氟化铝中氟化铝含量为用干法和湿法生产的氟化铝量的1 . 006 和1 . 059 倍。

“烧减量”是氟化铝中水分含量的表示,氟化铝中的水分会导致氟化铝水解。

在铝电解过程中因为三种氟化铝的烧减量的不同,产生的水解量损失也不同,因此仅仅考虑含水影响,经计算干法和湿法生产的氟化铝消耗并分别为无水氟化铝的1 . 006 和1. 195 倍。

将主要含量和水分影响相加计算,在电解铝生产中用干法和湿法生产出的氟化铝分别为无水氟化铝的1 . 012 和1 . 266 倍,通过以上数据可以推算出三种氟化铝的吨铝氟化铝消耗量,见表4 :表4 三种氟化铝吨铝消耗量比较注:2006 年前,我国电解铝生产还是以使用湿法氟化铝为主,据期刊文献及相关信息网统计,我国各家铝厂的氟化铝消耗约为25kg/t--Al,当然氟化铝消耗与操作方式和管理水平有重要关系,这也是我国铝厂与世界先进铝厂的差距之一。

由于无水氟化铝的水分含量极低,尤其相对于湿法氟化铝,其在加入电解液后主反应非常迅速,水解反应等副反应非常少,能够及时地调整电解质分子比,有利于电解生产中槽温的准确控制。

3.2 污染排放3. 2 . 1 氟化氢气体含氟烟气是电解铝生产中的主要气态污染物,氟化氢是气氟的主要成分。

氟化氢是电解质中的含氟物料与水或氢作用而产生的。

水的来源是氧化铝、氟化铝和环境中的水分。

物料中的含水量直接影响电解烟气中氟化氢的含量,氟化氢含量高,通过电解厂房天窗和净化烟囱排出量也增加。

以下仅对氟化铝中含水量对氟化氢生成量作粗略计算。

“烧减量”是指氟化铝产品在600 ℃的环境下灼烧0 .5 小时的减少量,这个指标主要以氟化铝产品中的结晶水含量为主,水对电解铝生产非常不利,会与电解液中的氟化铝发生水解反应,产生氟化氢气体,不仅降低了氟化铝的收率而且排放出有害的氟化氢气体污染环境,其反应方程式为:3 H2O + 2AlF3 = A1203 + 6HF↑根据三种氟化铝的“烧减量”指标和水解反应方程式可以算出其在电解使用后氟化氢气体的排放量。

电解HF 排放量见表5表5 三种氟化铝在电解中HF 排放比较表3.2 .2 二氧化硫气体氟化铝中的“硫酸盐”在加入电解液后会产生有害的二氧化硫气体,根据三种氟化铝的“硫酸盐”指标可以算出其在电解铝使用后二氧化硫气体的排放量。

二氧化硫排放量见表6表6 三种氟化铝在电解中SO2排放比较表3.3 对电流效率的影响氟化铝中的“五氧化二磷”在加入电解质后会一直累积而导致磷含量升高,造成电流效率的下降,电耗升高,据有关资料报道,如果电解质中含有0 . 01 %的磷,则电流效率降低0.95 %〕。

根据三种氟化铝的“五氧化二磷”指标可以算出其进入电解质的量。

表7 三种不同氟化铝吨铝磷累积量使用湿法氟化铝其磷的累积对电流效率的影响最大,而使用无水氟化铝最小,使用无水氟化铝对电解铝工业节能降耗的优势显而易见。