某重型车驱动桥后桥壳疲劳强度分析

- 格式:doc

- 大小:22.50 KB

- 文档页数:2

某重型汽车驱动桥壳疲劳寿命分析摘要:本文研究了某重型汽车驱动桥壳的疲劳寿命分析问题。

通过有限元模拟和实验验证相结合的方法,对驱动桥壳的应力分布进行了分析,在此基础上建立了疲劳寿命预测模型,并对驱动桥壳的疲劳寿命进行了预测和分析。

研究结果表明,驱动桥壳的疲劳寿命主要受到载荷大小和工作时间的影响,合理的设计和使用能够有效延长驱动桥壳的使用寿命。

关键词:重型汽车、驱动桥壳、疲劳寿命、有限元模拟、预测模型正文:一、引言重型汽车驱动桥作为汽车的重要组成部分,其安全性、稳定性和寿命等方面的问题备受关注。

其中,驱动桥壳作为驱动桥中的重要部件,发挥着机械传动的作用,其疲劳寿命是影响驱动桥性能的关键因素之一。

因此,以疲劳寿命为指标进行设计和使用,具有重要实际意义。

二、有限元模拟本研究采用有限元模拟方法,对驱动桥壳的应力分布进行了分析。

首先,根据实际工况建立驱动桥壳的有限元模型,并进行初始应力计算;其次,考虑到工况的不确定性和复杂性,采用随机载荷的方法对驱动桥壳进行了多次加载,得到驱动桥壳在不同载荷下的应力分布;最后,基于应力分布和材料的力学参数,对驱动桥壳的疲劳寿命进行预测和分析。

三、实验验证为了验证有限元模拟的预测结果,本研究还进行了实验验证。

在实验中,采用疲劳试验机对驱动桥壳进行了多次加载,得到了驱动桥壳的疲劳寿命数据。

通过对比有限元模拟和实验结果,验证了模型的准确性和可靠性。

四、疲劳寿命预测模型本研究根据有限元模拟和实验结果,建立了驱动桥壳的疲劳寿命预测模型。

该模型考虑了载荷大小、工作时间、材料等因素的影响,可以对驱动桥壳的疲劳寿命进行准确预测和分析。

五、结论本研究对某重型汽车驱动桥壳的疲劳寿命进行了预测和分析。

通过有限元模拟和实验验证相结合的方法,建立了疲劳寿命预测模型,可以对驱动桥壳的疲劳寿命进行准确预测和分析。

研究结果表明,驱动桥壳的疲劳寿命主要受到载荷大小和工作时间的影响,合理的设计和使用能够有效延长驱动桥壳的使用寿命。

某重载铁路货车疲劳强度分析摘要:随着铁路货车运行速度和轴重的提高,其产品在设计过程中所要满足的疲劳强度条件也变得愈发严苛。

本文围绕重载铁路货车焊接结构的疲劳评估问题,采用AAR标准结合名义应力法对焊缝寿命进行预测,可以为我国重载铁路货车车体性能及其焊接结构疲劳评估提供有价值的参考。

关键词: 重载铁路货车; AAR标准; 焊缝疲劳寿命评估Finite element analysis of fatigue of a heavy haul railway freight carAbstract: With the improvement of the running speed and axle loadof railway freight cars, the fatigue strength conditions to be met in the design process of their products have become more and more stringent. Focusing on the fatigue evaluation of welded structure of heavy haul railway freight car, this paper uses AAR standard combined with nominal stress method to predict the weld life, which can provide a valuable reference for the fatigue evaluation of body performanceand welded structure of heavy haul railway freight car in China.Key words:Heavy haul railway freight car; AAR standard; Weld fatigue life assessment0引言疲劳是指材料结构在应力和应变的反复作用下性能逐步劣化,也是铁路货车主要的破坏形式之一[1]。

2009年(第31卷第2期汽车工程Aut omotive Engineering2009(Vol .31No .22009023基于整车动力学仿真的后桥壳疲劳寿命分析与改进33“985工程”汽车先进设计制造技术科技创新平台项目、国家863计划项目(2002AA503010资助。

原稿收到日期为2008年4月14日,修改稿收到日期为2008年7月21日。

唐应时1,张武1,段心林1,李克安2,和进军1(11湖南大学,汽车车身先进设计制造国家重点实验室,长沙410082;21湖南理工学院机电系,岳阳414000[摘要]针对某越野车在改型过程中后桥壳在台架疲劳试验时出现局部开裂的情况,应用ADAM S/Car 建立了整车动力学模型,进行动力学仿真,得出危险工况冲击载荷下桥壳的受力情况。

采用ANSYSWorkbench 对桥壳进行了疲劳寿命计算,结果与试验吻合。

分析其存在的不足,并提出了改进方案。

对改进后的桥壳再次进行疲劳计算,满足设计要求,试制后进行台架试验,寿命达到国家标准要求。

关键词:动力学仿真;后桥壳;疲劳寿命分析;改进Analysis and Imp r ovement of Rear Axle Housing Fatigue L ifeBased on Vehicle Dyna m ics Simulati onTang Y i n gsh i 1,Zhang W u 1,D uan X i n li n 1,L i Kean 2&He J i n jun111Hunan U niversity,S tate Key Laboratory of A dvanced D esign and M anufacturing for V ehicle B ody,Changsha 410082;21D epart m ent of M echanical and Electrical Engineering,Hunan Institute of Science and Technology,Yueyang 414000[Abstract]I n vie w of crack occurrence of rear axle housing in fatigue test during the course of a S UV modi 2ficati on,a comp lete vehicle dyna m ics model is built using ADAMS/Car and a dyna m ics si m ulati on is conducted with the forces exerted on axle housing in critical i m pact l oading conditi ons obtained .The fatigue life of axle housing is calculated by using ANSYSWorkbench,which well agrees with test results .The causes of defects are analyzed and s ome i m p r ove ment sche mes are p r oposed .The fatiguelife of modified housing is check again,which meets design require ments .Bench tests are als o carried out on trial p r oduced housing with its fatigue life meeting nati onal stand 2ard .Keywords:dynam i cs si m ul a ti on;rear axle housi n g;fa ti gue li fe ana lysis ;i m prove m en t前言驱动桥桥壳是汽车的重要零件之一,它是主减速器、差速器、半轴的外壳,一方面它起着支撑汽车荷重的作用,另一方面将载荷传给车轮,以及将路面反作用力传递给车身,它既是承载件又是传力件[1]。

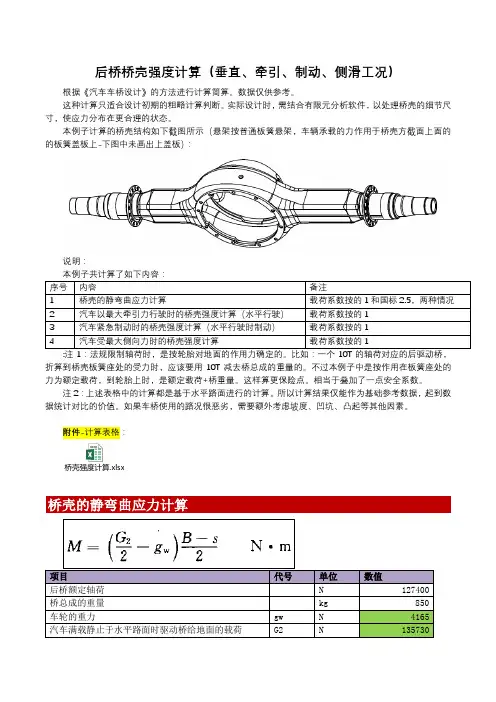

后桥桥壳强度计算(垂直、牵引、制动、侧滑工况)根据《汽车车桥设计》的方法进行计算简算。

数据仅供参考。

这种计算只适合设计初期的粗略计算判断。

实际设计时,需结合有限元分析软件,以处理桥壳的细节尺寸,使应力分布在更合理的状态。

本例子计算的桥壳结构如下截图所示(悬架按普通板簧悬架,车辆承载的力作用于桥壳方截面上面的的板簧盖板上-下图中未画出上盖板):说明:折算到桥壳板簧座处的受力时,应该要用10T减去桥总成的重量的。

不过本例子中是按作用在板簧座处的力为额定载荷,到轮胎上时,是额定载荷+桥重量。

这样算更保险点。

相当于叠加了一点安全系数。

注2:上述表格中的计算都是基于水平路面进行的计算。

所以计算结果仅能作为基础参考数据,起到数据统计对比的价值。

如果车桥使用的路况很恶劣,需要额外考虑坡度、凹坑、凸起等其他因素。

附件-计算表格:桥壳强度计算.xlsx项目代号单位数值两板簧座之间的弯矩M M Nm 28665桥壳截面宽 B mm 135 桥壳板簧截面处的静弯曲应力σwj Mpa 98.7因是垂直静弯曲强度计算,所以按2.5倍计算。

地面对后驱动桥左轮的垂向反作用力Z2R N 88519.9地面对左右驱动轮的最大切向反作用力Pmax N 142135.4重力加速度g m/s^2 9.8驱动桥承受的侧向力P2 N板簧对桥壳的垂向作用力-左侧T2L N1565.8原则上讲a+b 的值越大越好。

但是受空间和质量的限制,又不能做的太大,所以一般情况按a+b ≈rr/4。

离)。

因为此值一般都比较小,所以就省略了。

A-A 截面的垂向弯矩 M Nm 41743.0总结:上述计算的汇总信息如下:例如:公路用桥时,1为*.*g ,2为*.*g ,3为*.*g ,4为*.*g 。

(*.*为某一统计经验数值(即几点几个g 。

g 代表额定载荷)。

当有多个方向受力时,需要叠加各个实际载荷方向的数值)恶劣路面用桥时可在上述条件下叠加一些载荷,或是要求更高的安全系数,即在相同载荷条件下,允许的最大应力值必须更小一些。

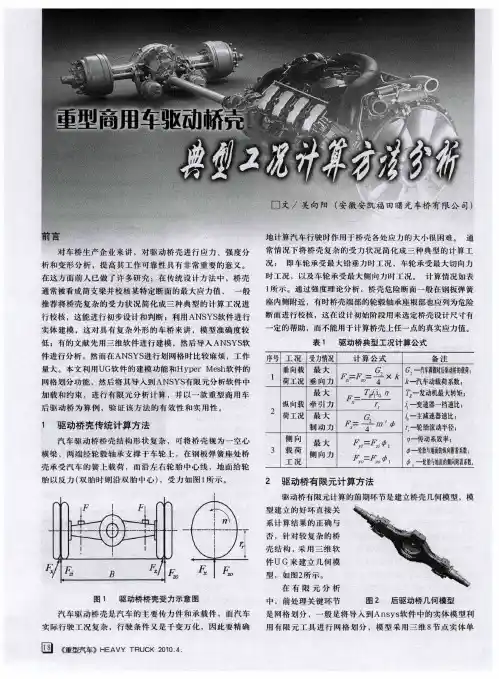

重型商用车驱动桥壳典型工况计算方法分析摘要:本文针对重型商用车驱动桥壳的典型工况计算方法进行了详细分析。

首先,介绍了驱动桥壳的结构特点和工作原理。

然后,通过分析典型工况下的受力情况,构建了驱动桥壳的力学模型。

接着,基于有限元方法,推导出了驱动桥壳在典型工况下的应力和变形方程。

最后,通过实例计算验证了该方法的正确性和可行性。

本文为重型商用车驱动桥壳的设计和研发提供了理论参考和技术支持。

关键词:重型商用车;驱动桥壳;典型工况;有限元方法;应力和变形正文:1. 引言随着现代物流和运输行业的发展,重型商用车在货物运输中扮演了重要角色。

而驱动桥壳作为车辆的动力传递部分,对于车辆的性能和安全具有至关重要的作用。

因此,合理设计驱动桥壳的结构和计算其在工作过程中的应力和变形,对于提高车辆的运行效率和安全性具有重要意义。

2. 驱动桥壳的结构特点和工作原理驱动桥壳是一种承受车轮驱动力和扭矩的结构件。

其主要组成部分包括两侧的桥壳外壳、差速器、行星齿轮和轴承等。

驱动桥壳的工作原理是,发动机输出的动力通过变速器、万向节、传动轴和驱动桥传递到车轮,驱动车轮运动。

在这个过程中,驱动桥壳需要承受来自发动机输出的扭矩和转速,以及车轮带来的驱动力和牵引力等多种力的作用,因此需要具备良好的强度和刚度。

3. 典型工况下的受力情况及力学模型驱动桥壳的受力情况取决于其工作状态和外界环境因素。

在实际使用中,驱动桥壳通常会面临竞速、爬坡、负载等多种典型工况。

以竞速工况为例,驱动桥壳需要承受高速旋转和冲击载荷等多种力的作用。

为了建立驱动桥壳的力学模型,对其受力情况进行分析是必要的。

在竞速工况下,驱动桥壳承受的主要力包括转矩力、轴向力、弯曲力等。

基于以上受力特点,可以构建驱动桥壳的力学模型,该模型包括驱动轮轴、差速器、行星齿轮、轴承、固定支撑和轮胎等组成部分。

在该模型中,驱动轮轴的旋转速度和扭矩作用于差速器的输入端,然后通过差速器、行星齿轮等装置传递到驱动桥壳的两侧。

驱动桥桥壳的疲劳寿命分析李妮妮;袁文强;吴袁生;王秋敏【摘要】介绍一种结合台架试验和有限元仿真分析车桥疲劳寿命的方法.针对某型号车桥,先采用伺服疲劳系统对车桥壳进行疲劳耐久试验,再采用有限元分析软件按照疲劳试验的参数对该车桥进行仿真分析.通过对比分析两种方法的结果,建立有限元分析与台架试验之间的关联,能够为车桥的开发提供准确可靠的参考依据.【期刊名称】《汽车零部件》【年(卷),期】2019(000)005【总页数】3页(P77-79)【关键词】车桥壳;疲劳试验;仿真【作者】李妮妮;袁文强;吴袁生;王秋敏【作者单位】广州机械科学研究院有限公司,广东广州510700;广州机械科学研究院有限公司,广东广州510700;广州机械科学研究院有限公司,广东广州510700;广州机械科学研究院有限公司,广东广州510700【正文语种】中文【中图分类】U4630 引言按照静强度和刚度准则设计的零件,在小于其强度的载荷往复作用下也会突然地断裂。

从19世纪中期开始,人们才逐渐认识这一现象,发展至今,对其机制也并未完全掌握。

大多数机械结构和零部件都在循环载荷下工作,往复循环的载荷会使满足刚度强度的零件逐渐产生裂纹直至突然断裂,即为机械疲劳现象。

机械疲劳是机械结构和零部件的主要破坏形式,据统计有50%~90%的机械失效都源于疲劳破坏[1]。

疲劳寿命分析就是通过分析机械构件在其工作周期内的载荷、应力、结构、材料特性和扩展机制等来确定设计中存在的问题并估算产品工作寿命的过程。

对零件的疲劳寿命研究主要有两种方法:一种方法是疲劳耐久台架试验,模拟使用工况对零件样品施加载荷,统计零件的疲劳寿命、破坏形式和破坏位置等信息;另一种是计算分析的方法,采用有限元软件,结合零件的载荷、材料特性、结构和表面质量等因素,分析零件的疲劳寿命和失效位置。

疲劳试验结果准确但是耗时长、成本高。

相比而言仿真分析则简单许多,但是由于零件疲劳涉及的影响因素众多,仿真分析往往很难合理设置各个影响因素的大小,一旦将各个影响因素设置正确后,仿真分析可以很方便地得出分析结果,进而对零件做出优化,进行部分结构改进后依然能采用仿真结果。

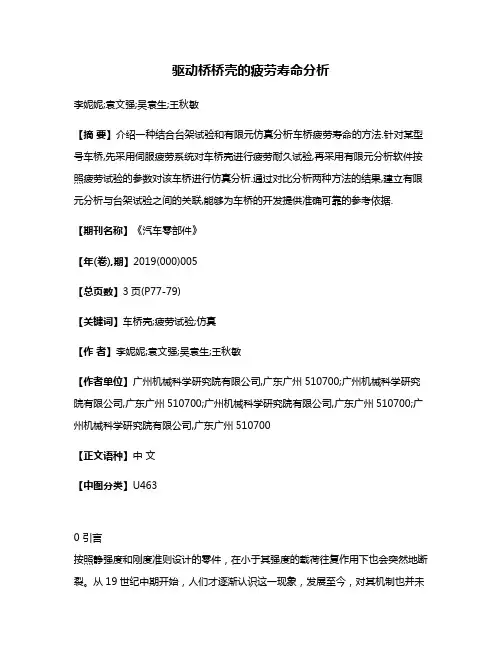

第6期(总第163期)2010年12月机械工程与自动化M ECHA N ICAL EN GI NEER IN G & AU T O M A T IO N N o.6Dec.文章编号:1672-6413(2010)06-0050-03商用车驱动桥桥壳强度及疲劳寿命分析*高 翔1,徐安健2,程 阔1,陈仕刚2,万鑫铭1(1.中国汽车工程研究院汽车产品研发中心,重庆 400039; 2.上汽依维柯红岩商用车有限公司,重庆 401122)摘要:驱动桥桥壳是汽车主要的承载件和传力件,其主要损伤形式是在交变载荷下发生疲劳失效。

通过建立商用车驱动桥的有限元模型,在试验工况和路面工况下进行强度和疲劳寿命分析,查找出易发生破坏的位置,并验证该驱动桥桥壳强度和疲劳寿命可以满足设计要求。

关键词:桥壳;有限元法;应力;疲劳寿命中图分类号:U 463.218+.5 文献标识码:A*重庆市科委基金资助项目(C ST C ,2008AB 6097)收稿日期:2010-04-29;修回日期:2010-07-28作者简介:高翔(1983-),男,陕西宝鸡人,助理工程师,本科。

0 引言驱动桥桥壳是汽车主要的承载件和传力件,是主减速器、差速器和半轴等的装配基体,其主要功能是支承汽车重量,并承受由车轮传来的路面反力及反力矩,并经悬架传给车架或车身,其性能直接影响运输车辆的安全性和可靠性,要求其具有足够的强度和刚度且质量小,从而提高汽车行驶的平顺性。

本文参考QC /T 534-1999汽车驱动桥台架试验评价指标、QC /T 533-1999汽车驱动桥台架试验方法、GB/T 4970-1996汽车平顺性随机输入行驶试验方法,在试验和路面两种工况下,对驱动桥桥壳进行静强度分析,并在此基础上,完成桥壳的疲劳寿命分析,验证该驱动桥桥壳强度和疲劳寿命是否满足设计要求。

1 有限元模型的建立图1为驱动桥桥壳有限元模型,共有865483个单元、196042个节点。

大型机动客车驱动桥总成的断裂与疲劳寿命分析1.引言大型机动客车的驱动桥总成承担着承载车辆整体重量以及驱动力传递的重要任务。

然而,在长期的使用中,驱动桥总成可能会发生断裂,对车辆的正常运行造成严重影响。

因此,对大型机动客车驱动桥总成的断裂与疲劳寿命进行分析至关重要。

本文旨在探讨大型机动客车驱动桥总成的断裂原因及疲劳寿命分析方法。

2.驱动桥总成断裂原因的分析大型机动客车的驱动桥总成断裂可能由多种因素引起,包括以下几个方面:2.1 设计因素驱动桥总成的设计在一定程度上决定了其承受载荷的能力以及抗疲劳能力。

如果设计不当,例如强度不够或者存在结构缺陷,就容易导致驱动桥总成的断裂。

2.2 制造因素制造过程中的误差和不良加工也可能导致驱动桥总成的强度降低,进而引发断裂。

制造过程中应严格遵守相关标准和工艺要求,确保驱动桥总成的质量。

2.3 过载运行大型机动客车在运行过程中受到的载荷很大,不当的驾驶操作或者超载运输可能导致驱动桥总成受到超过其承载能力的载荷,长期积累下来就可能引发断裂。

2.4 不当维护与保养不定期进行维护和保养,如润滑不足、紧固件松动等问题,都可能导致驱动桥总成的损坏和断裂。

3.驱动桥总成疲劳寿命分析方法疲劳寿命分析是评估驱动桥总成使用寿命的重要手段。

以下介绍几种常用的疲劳寿命分析方法:3.1 应力-寿命法应力-寿命法又称为S-N曲线法,通过测定不同应力下的断裂寿命,通过曲线拟合得到应力与断裂寿命之间的关系。

这种方法通常适用于连续疲劳加载下的应力分析。

3.2 基于损伤累积的方法基于损伤累积的方法,通过分析驱动桥总成在每个工作循环中的应力幅值和循环数,累积计算损伤程度,并以一定的损伤度为界限评估驱动桥总成的疲劳寿命。

3.3 有限元分析法有限元分析法是一种基于数值计算方法,通过建立驱动桥总成的有限元模型,模拟加载条件,分析应力分布,并通过疲劳损伤准则来评估驱动桥总成的疲劳寿命。

4.驱动桥总成断裂与疲劳寿命分析的实例为了更好地理解和应用上述分析方法,以下给出一则实例:某大型机动客车的驱动桥总成在使用过程中出现了断裂现象。

0引言在汽车运行过程中,内部出现磨损、断裂以及腐蚀问题就会严重汽车的工程部件,甚至实效。

其中磨损和腐蚀属于慢性损坏,维修人员可以采取有效的措施进行维护。

但是对断裂而言,具有不可预测性,一旦出现,就会出现严重后果,所以对断裂疲劳失效的研究具有十分重大的意义。

对于汽车机械部件来说,由于自身承载力不断变化,在汽车运行过程中,就会出现疲劳损坏,疲劳研究对于设计各类受循环载荷的机械,都是主要的研究内容。

因此,本文主要针对载货汽车驱动桥壳体的传力件和承载件进行分析,然后利用有限元分析方法对其疲劳寿命进行分析。

从而为汽车设计人员提供借鉴,进一步优化内部结构,提升设计质量。

1桥壳有限元模型建立在进行实际研究过程中,可以建立桥壳有限模型,该桥壳是一种采用焊接方式建立起来的空间板壳结构。

研究人员可以利用的Pro/E 建立桥壳的初步实体模型,建立完善的桥壳模型,研究人员可以选择一半桥壳作为有限元模型。

如图1所示。

桥壳中含有部分焊缝连接,在进行实际焊接过程中,需要控制好整个施工过程。

由于整个焊接过程会受到温度的影响,出现急剧的变化,就会影响到材料的物理变化,产生熔化问题,从而影响到整体结构的稳定性和安全性。

因此,需要把实际焊接缝的单位整合成一个单元组,从而分析材料的疲劳特性。

桥壳材料要具有良好的综合性能,要有足够的强韧性、良好的耐疲劳性和成型性,该壳体采用汽车专用钢板BM510L ,材料弹性模量E=2.06×1011MPa ,泊松比μ=0.3。

在进行载货汽车试验过程中,垂直弯疲劳试验的最大载荷为满载轴荷的2.5倍。

后桥的技术数据如表1。

平台设置在检修库、季检换轮库等。

3结束语根据我国轨道交通设计规范并借鉴国外既有车辆段检修工艺,制定出相对合理的悬挂式单轨车辆检修修程及指标。

通过对悬挂式单轨车辆构造特点研究,制定出了车辆检修流程,并对车辆解体组装的工艺方案及关键检修设备进行重点研究,提出重点设备的功能要求,对重点设备细化研发指明了方向。

某驱动桥壳疲劳寿命分析研究单峰;朱俊虎【摘要】Based on the modal analysis theory and the occurred fatigue damage of certain axle housing , the finite element model and virtual prototype model are established in the environment of Adams software to make the fatigue life simulation analysis of the axle housing .The research result shows that the axle housing structure meets the requirements of stiffness and strength and within certain frequency range , the fatigue damage and life of axle housing are similar in the condition of the same load but different frequency , which meets the requirements of the life design .Besides , the fatigue life and damage can be analyzed by the prediction of hypermesh , which has guiding significance for the optimization and improvement of axle housing .%依据模态分析理论,针对出现疲劳损伤的某型桥壳,建立桥壳的有限元模型以及Adams环境下的虚拟样机模型,对桥壳进行疲劳寿命仿真分析。

价值工程———————————————————————基金项目:本文为河北工业职业技术学院资助科研项目,项目编号:YZ-1103。

作者简介:朱晓红(1978-),女,河北石家庄人,河北工业职业技术学院,讲师,硕士,研究方向为汽车构造与维修。

0引言随着我国物流领域的不断成熟,货物运输的社会化分工逐渐明显,重型卡车在我国的需求量逐渐增多,据资料显示,从2002年起,我国重型卡车的产销量开始超过了中型卡车的产销量。

在我国,大量重型卡车的使用环境恶劣,载重量大,并且经常处于超载状态。

这对重卡的工作部件损坏较大,尤其对于驱动桥的损伤更为明显。

汽车的驱动桥壳是汽车上的主要承载构件之一,是几何形状较为复杂的零件,它是主减速器、差速器、半轴的装配基体,主要功用是支承汽车重量,并承受由车轮传来的路面反力和反力矩,并经悬架传给车架(或车身)。

其性能直接影响运输车辆的安全性和可靠性,应具有足够的强度和刚度,并且要求尽量减小质量以提高汽车行驶的平顺性。

本文针对重型卡车在不同工况下,驱动桥壳的强度,刚度,疲劳寿命进行分析,找出相对薄弱的部分,以及其上的应力,变形,失效寿命,为重型卡车的驱动桥壳的优化设计及整车的合理使用提供了正确的依据和参考。

1重型卡车驱动桥壳的总体结构本文主要研究单轴载重量为13t 的重型汽车的驱动桥壳,此重型汽车额定承载时的总质量为320kN ,车轮滚动半径为476mm ,轮距为1895mm ,质心高度为1300mm 。

所研究的驱动桥带有圆柱行星齿轮式轮边减速器,装备了强制锁止式差速器的驱动桥,本驱动桥的桥壳结构为铸造整体式桥壳。

汽车在满载静止于水平路段时,驱动桥壳可视为一空心梁,两端经轮毂轴承支撑于车轮上,在钢板弹簧座处桥壳支撑簧上载荷,而沿两侧轮胎中心线,地面给轮胎以反力G 2/2。

其受力如图1所示。

2基于UG 的驱动桥壳数字建模利用图解法进行车辆驱动桥壳的设计,计算量大且很复杂,精度不高。

而应用计算机的可视化技术和参数化造型及建模能力,在车辆的设计阶段进行三维实体建模,可以用参数建立起零件内各特征之间的相互关系。

组合工况下自卸车驱动桥壳强度分析组合工况下自卸车驱动桥壳强度分析自卸车是一种用于运输散装物料的特殊货车。

自卸车驱动桥是自卸车重要的组成部分,其作用是转换马力为扭矩,并将扭矩传递给车轮驱动车辆前进。

在自卸车的工作过程中,由于荷载变化的原因,驱动桥受到多种不同的载荷作用。

因此,对自卸车驱动桥进行强度分析具有重要意义。

1. 载荷分析自卸车驱动桥在运作中,承受着几种不同的载荷,主要包括以下几种:(1)动态载荷: 动态载荷是指自卸车行驶过程中,因震动、颠簸、路况、牵引等因素产生的载荷。

其中,颠簸载荷是自卸车在行驶过程中,由于路面不平造成的车身跳动所产生的载荷。

(2)静态载荷: 静载荷是指自卸车始终固定的载荷。

其中包括车身自重、卸货物的自重,以及行驶过程中各种附加的载荷等。

2. 强度计算2.1 材料力学性能自卸车驱动桥一般采用强度高、刚性好的铸铁材料。

铸铁的力学性能指标主要为抗拉强度、屈服极限、延伸率和硬度等。

2.2 最大动载荷计算自卸车在路面行驶时,由于颠簸、路况等因素,车身产生相应的震动。

为了保证驱动桥的正常工作,需要考虑驱动桥在此种动态载荷下的强度。

假设自卸车行驶时的最大动载荷为P1,则动态载荷强度系数Kd可通过振动实验、模态分析得到。

2.3 最大静载荷计算最大静载荷即为最大荷重,是自卸车在运行时车辆的重心离驱动桥悬架力作用点距离的乘积。

假设自卸车行驶时的最大静载荷为P2,则静态载荷的强度系数可以通过静荷重试验得到。

2.4 组合载荷从以上两种载荷情况可看出,自卸车驱动桥的强度受到多种载荷的影响。

因此,在进行驱动桥强度计算时,需要考虑组合载荷作用下的强度,即通过最大动、静载荷计算得到的强度系数。

3. 结论通过以上强度分析,得出组合工况下自卸车驱动桥壳的强度系数,可与材料的抗拉强度、屈服极限等力学性能相比较,从而评价驱动桥是否具有足够的强度和质量。

除此之外,针对分析结果,还可以对驱动桥进行优化设计,提高其使用效率和寿命。

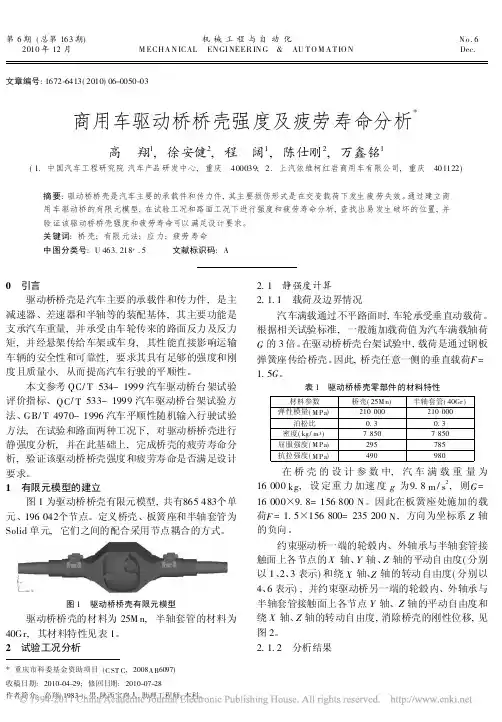

某重型车驱动桥后桥壳疲劳强度分析

针对重型驱动桥桥壳在截面形状过渡处容易产生裂纹甚至断裂的问题,首先用proe对某重型车驱动桥桥壳结构进行几何建模,并基于ANSYS workbench对其进行几何模型简化,完成有限元模型的建立。

根据重型车的实际工作状况对有限元模型施加脉冲动态载荷仿真得出其疲劳特性云图,观察分析桥壳不同位置疲劳寿命情况,为桥壳的结构设计提供参考。

标签:驱动桥桥壳;疲劳强度;ANSYS workbench

1 概述

驱动桥位于汽车传动系统末端,是汽车总成中的主要承载件和传力件。

在一般的汽车结构中,用于支承并保护主减速器、差速器和半轴等并将发动机发出的扭矩和转速传递到左、右驱动轮。

其使用频繁,故障率较高,生产质量和性能直接影响到车辆的整体性能和有效使用寿命。

因此,桥壳必须具有足够的强度、刚度、良好的动态特性和疲劳寿命。

2 有限元模型的建立

根据桥壳的CAD 图纸,用Pro/E 建立了三維几何模型如图1所示,为了使有限元模型既能反应实物的重要性能特征,又要实现划分网格简便并减少单元数量,从而保证较高的计算精度并相应的减少计算量,对桥壳的某些特征进行了简化,得到有限元模型如图2所示。

3 桥壳疲劳强度分析

驱动桥桥壳的疲劳损伤属于低应力高周疲劳,利用ANSYS后处理中的Fatigue模块可以有效精确的对驱动桥壳的疲劳损伤进行分析与仿真。

在驱动桥的静力分析的理论基础上采用弹塑性假设和Miner疲劳累积损伤法则得出桥壳模型的疲劳寿命循环次数和最小安全系数,达到预测驱动桥的疲劳寿命的目的。

文章桥壳本体所用的材料为ZG25Mn,正火处理。

其疲劳性能参数如表1所示。

由结构静力分析可知,汽车在不平路面冲击载荷作用下后桥壳的等效应力最大,因此在不平路面冲击载荷作用工况下对桥壳进行疲劳分析。

在workbench中输入疲劳强度降低因子,采用古德曼法修正平均应力对构件疲劳强度的影响。

根据重型车的实际工作状况,对桥壳施加脉冲载荷,即施加的最大载荷是使桥壳产生最大应力时所受的载荷,最小的载荷为零。

经过计算可得后桥壳疲劳寿命图如图3所示,桥壳安全系数图如4所示。

由疲劳寿命云图3 所示,桥壳的最低的寿命是1×107次,远远超出《汽车

驱动桥台架试验评价指标》中设计寿命80万次的规定。

由桥壳的安全系数图4所示,桥壳最低安全系数为1.8409,处于半轴套管与后桥壳的联接处,这是由于截面过渡处存在集中应力的影响,但是桥壳最低安全系数仍大于1,证明桥壳仍是安全的,符合桥壳台架试验的规定。

4 结束语

采用弹塑性假设和Miner疲劳累积损伤法则,结合修正的驱动桥壳的材料S-N曲线,基于ANSYS workbench 对驱动后桥进行了疲劳强度分析。

将得出的仿真结果与国内汽车后桥的相关标准进行对比发现驱动桥设计合理、符合标准。

驱动后桥寿命(循环次数)超过100万次,危险截面出现在在半轴套筒和桥壳连接处,最小安全系数为1.8409。

因此,在对驱动桥桥壳设计时要提高桥壳截面过渡处的强度以保证整体的疲劳强度。