水泥砂浆抗压强度试验(需提供试验报告)

- 格式:docx

- 大小:37.02 KB

- 文档页数:1

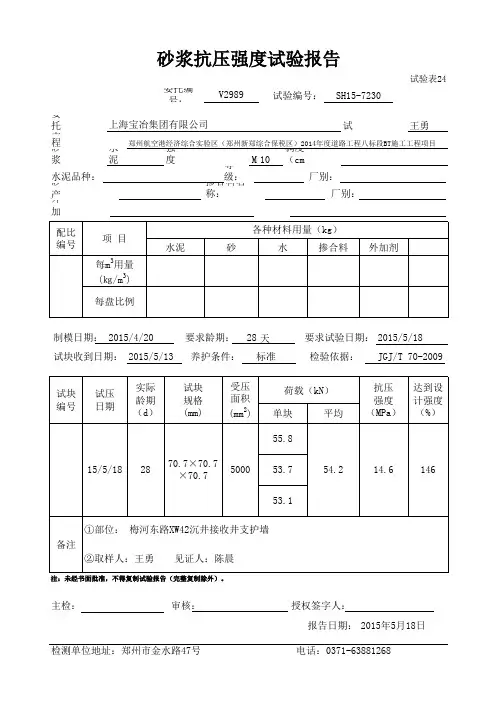

委托 试

王勇

工程砂浆水泥

强度

M 10稠度

(cm

砂产外加天

报告日期:2015年5月18日

检测单位地址:郑州市金水路47号 电话:0371-********

注:未经书面批准,不得复制试验报告(完整复制除外)。

主检: 审核: 授权签字人:

试块收到日期:2015/5/13

养护条件:标准

检验依据:JGJ/T 70-2009制模日期:2015/4/20要求龄期:28要求试验日期:2015/5/18掺合料名称:

厂别:

上海宝冶集团有限公司郑州航空港经济综合实验区(郑州新郑综合保税区)2014年度道路工程八标段BT施工工程项目

水泥品种:等级:厂别:

砂浆抗压强度试验报告

试验表24

委托编号:

V2989

试验编号:SH15-7230。

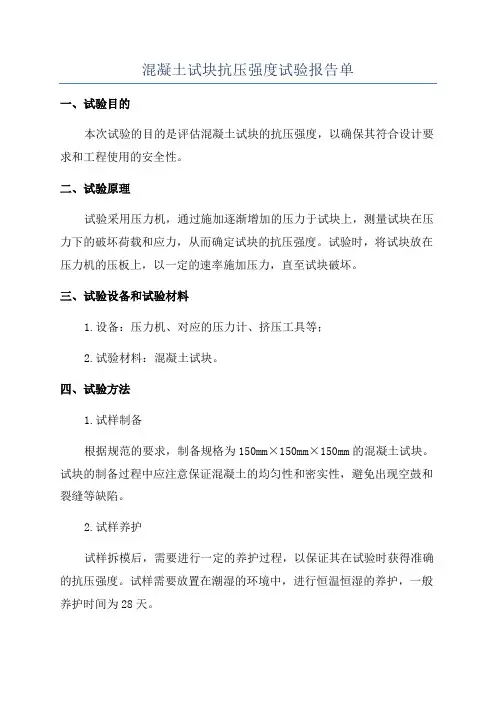

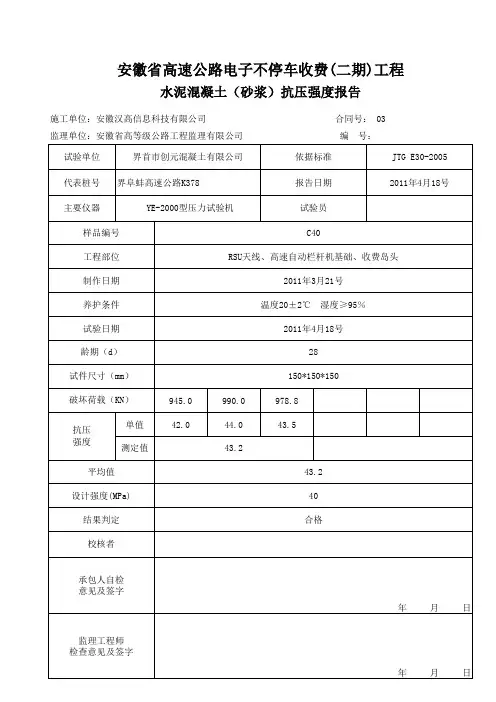

混凝土试块抗压强度试验报告单一、试验目的本次试验的目的是评估混凝土试块的抗压强度,以确保其符合设计要求和工程使用的安全性。

二、试验原理试验采用压力机,通过施加逐渐增加的压力于试块上,测量试块在压力下的破坏荷载和应力,从而确定试块的抗压强度。

试验时,将试块放在压力机的压板上,以一定的速率施加压力,直至试块破坏。

三、试验设备和试验材料1.设备:压力机、对应的压力计、挤压工具等;2.试验材料:混凝土试块。

四、试验方法1.试样制备根据规范的要求,制备规格为150mm×150mm×150mm的混凝土试块。

试块的制备过程中应注意保证混凝土的均匀性和密实性,避免出现空鼓和裂缝等缺陷。

2.试样养护试样拆模后,需要进行一定的养护过程,以保证其在试验时获得准确的抗压强度。

试样需要放置在潮湿的环境中,进行恒温恒湿的养护,一般养护时间为28天。

3.试验操作(1)试块表面清理:试块表面应清理干净,不能有附着物和杂质。

(2)试块放置:将试块放在压力机的压板上,使试块底面与压板平行。

(3)试块定位:使用夹具将试块固定在压力机上,以保证试块在试验过程中的稳定性。

(4)施加荷载:使用压力机按照规定的速率施加逐渐增加的压力于试块上,直至试块破坏。

(5)记录数据:在试验过程中,记录试块的破坏荷载和试验时间等数据。

五、试验结果和分析根据试验数据,计算出每个试块的抗压强度。

将试验结果整理成表格,并绘制应力-应变曲线,以便更好地进行分析和评估。

六、试验结论和建议根据试验结果,评估混凝土试块的抗压强度是否满足设计要求和工程使用的安全性。

如果不满足要求,需要进一步分析原因,并提出改进建议,如调整混凝土配合比、改善施工工艺等。

七、质量控制在试验过程中,需要严格按照规范要求进行操作和数据记录,确保试验结果的准确性和可靠性。

八、安全注意事项在试验过程中,需要注意保持实验室的安全和环境卫生。

操作人员应熟悉试验设备和操作方法,并按照相关规定佩戴个人防护装备。

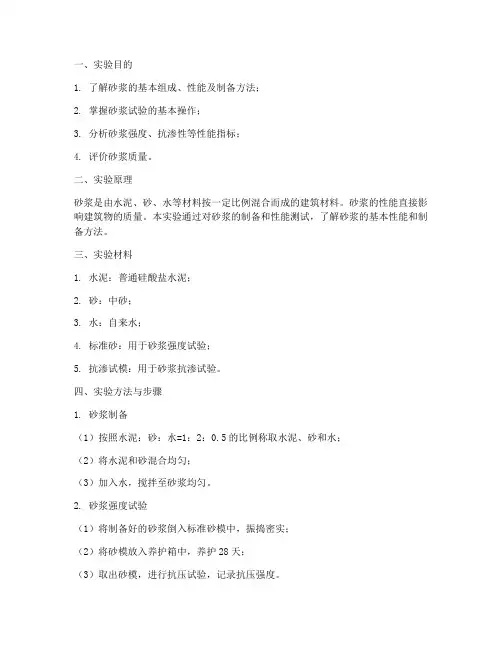

一、实验目的1. 了解砂浆的基本组成、性能及制备方法;2. 掌握砂浆试验的基本操作;3. 分析砂浆强度、抗渗性等性能指标;4. 评价砂浆质量。

二、实验原理砂浆是由水泥、砂、水等材料按一定比例混合而成的建筑材料。

砂浆的性能直接影响建筑物的质量。

本实验通过对砂浆的制备和性能测试,了解砂浆的基本性能和制备方法。

三、实验材料1. 水泥:普通硅酸盐水泥;2. 砂:中砂;3. 水:自来水;4. 标准砂:用于砂浆强度试验;5. 抗渗试模:用于砂浆抗渗试验。

四、实验方法与步骤1. 砂浆制备(1)按照水泥:砂:水=1:2:0.5的比例称取水泥、砂和水;(2)将水泥和砂混合均匀;(3)加入水,搅拌至砂浆均匀。

2. 砂浆强度试验(1)将制备好的砂浆倒入标准砂模中,振捣密实;(2)将砂模放入养护箱中,养护28天;(3)取出砂模,进行抗压试验,记录抗压强度。

3. 砂浆抗渗试验(1)将制备好的砂浆倒入抗渗试模中,振捣密实;(2)将试模放入养护箱中,养护28天;(3)取出试模,进行抗渗试验,记录抗渗等级。

五、实验结果与分析1. 砂浆强度试验结果实验结果如表1所示:表1 砂浆强度试验结果组别抗压强度(MPa)1 20.52 18.23 16.8从实验结果可以看出,随着水泥用量的增加,砂浆的抗压强度逐渐提高。

在本实验中,水泥用量为水泥:砂:水=1:2:0.5时,砂浆的抗压强度最高,为20.5MPa。

2. 砂浆抗渗试验结果实验结果如表2所示:表2 砂浆抗渗试验结果组别抗渗等级1 12 23 3从实验结果可以看出,随着水泥用量的增加,砂浆的抗渗等级逐渐提高。

在本实验中,水泥用量为水泥:砂:水=1:2:0.5时,砂浆的抗渗等级最高,为1级。

六、结论1. 砂浆的基本组成包括水泥、砂和水,其中水泥用量对砂浆的性能有重要影响;2. 砂浆的抗压强度和抗渗性随着水泥用量的增加而提高;3. 本实验制备的砂浆强度和抗渗性能均达到设计要求。

七、注意事项1. 砂浆制备过程中,应严格控制水泥、砂和水的比例;2. 搅拌砂浆时,应充分搅拌,确保砂浆均匀;3. 砂浆养护过程中,应注意温度和湿度的控制;4. 试验过程中,应严格按照试验规程进行操作。

砂浆抗压强度试验报告砂浆抗压强度试验报告引言砂浆是建筑工程中常用的材料之一,用于砌墙、抹灰、地面铺设等工作。

砂浆的质量直接影响着工程的安全和质量,而砂浆抗压强度是评判砂浆质量的重要指标之一。

本文将介绍砂浆抗压强度试验的目的、试验方法、结果及其分析和判断。

目的本次砂浆抗压强度试验的目的是对不同比例的砂浆进行试验,获取其抗压强度数据,以评估其质量,并为工程中的砂浆选型提供依据。

试验方法1.试件制备本次试验采用标准长条型试件,尺寸为40mm×40mm×160mm。

试件制备时,首先选择不同比例的水泥、砂和细集料。

然后按照配比比例混合以上材料,加入适量的清水,搅拌均匀,直至制成均匀的砂浆。

最后将砂浆料倒入长条型模具中,用钢针压实,在模具中待约24小时。

2.试件保养试件均匀分布于温度为20±2℃,相对湿度大于90%的恒温室中。

试件的养护期分为两个时间段:第一个时间段为一周,进行水养护,每天喷水2次;第二个时间段为三周,进行干养护。

干养护后,试件养护期达到28天,开始进行抗压试验。

3.试件抗压试验在试验过程中,首先将试件平放在试验机的工作台上,保证试件和工作台成水平状态。

然后在插入试件的底部压头中央,以每秒1mm的速度施加载荷,直到试件破裂。

在实验过程中,测定并记录破坏载荷值,以及试件的抗压强度。

结果及其分析和判断通过本次试验,我们得到了三个不同比例的砂浆试件的抗压强度数据。

具体如下表所示:| 砂浆比例| 破坏载荷值(N) | 抗压强度(MPa)|| :----------: | :-----------: | :---------------: || 1:2:6(试件1)|4600 | 23.0 || 1:2:8(试件2)| 6100 | 30.5 || 1:3:9(试件3)| 4200 | 21.0 |从上表可以看出,试件2的抗压强度数据最高,为30.5MPa,而试件3的抗压强度数据最低,仅为21.0MPa。

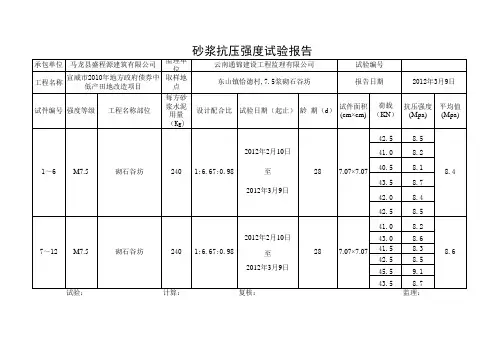

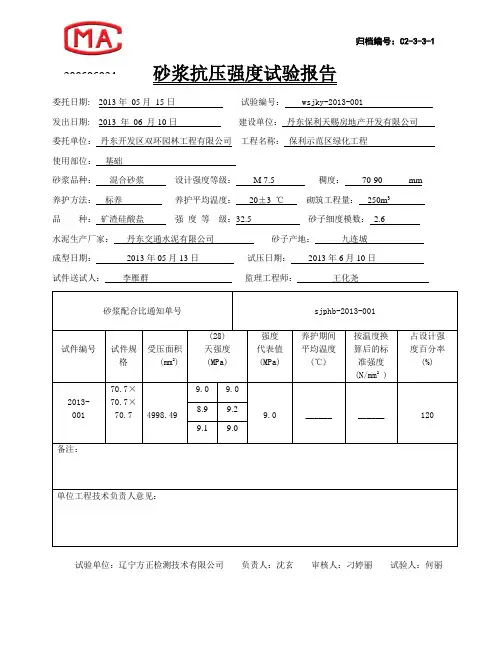

委托日期: 2013年05月15日试验编号: wsjky-2013-001发出日期: 2013 年06 月10日建设单位:丹东保利天赐房地产开发有限公司委托单位:丹东开发区双环园林工程有限公司工程名称:保利示范区绿化工程使用部位:基础砂浆品种:混合砂浆设计强度等级:M 7.5 稠度:70-90 mm养护方法:标养养护平均温度:20±3 ℃砌筑工程量:250m3品种:矿渣硅酸盐强度等级:32.5 砂子细度模数: 2.6水泥生产厂家:丹东交通水泥有限公司砂子产地:九连城成型日期:2013年05月13日试压日期:2013年6月10日试件送试人:李雁群监理工程师:王化尧试验单位:辽宁方正检测技术有限公司负责人:沈玄审核人:刁婷丽试验人:何丽委托日期: 2008年07 月07 日试验编号:wsjky-2008-002发出日期: 2008 年08 月02日建设单位:沈阳唐轩房地产开发有限公司委托单位:沈阳奥林体育建筑工程公司柏佳分公司工程名称:唐轩.英郡商业网点A区使用部位:基础砖砂浆品种:水泥砂浆设计强度等级:M 10 稠度:70-90 mm 养护方法:标养养护平均温度:20±3℃砌筑工程量:20 m3品种:矿渣硅酸盐强度等级:32.5 砂子细度模数:2.6水泥生产厂家:辽阳塔山砂子产地:浑河成型日期:2008年07月05日试压日期:2008年08月02日试件送试人:张丽丽监理工程师:徐保忠试验单位:沈阳堪元建设工程检测咨询有限公司负责人:孙家骥审核人:胡新颍试验人:张丽委托日期: 2008年07月07日试验编号:wsjky-2008-003发出日期: 2008 年08 月02日建设单位:沈阳唐轩房地产开发有限公司委托单位:沈阳奥林体育建筑工程公司柏佳分公司工程名称:唐轩.英郡商业网点D区使用部位:基础砖砂浆品种:水泥砂浆设计强度等级:M 10 稠度:70-90 mm 养护方法:标养养护平均温度:20±3℃砌筑工程量:15 m3品种:矿渣硅酸盐强度等级:32.5 砂子细度模数:2.6水泥生产厂家:辽阳塔山砂子产地:浑河成型日期:2008年07月05日试压日期:2008年08月02日试件送试人:张丽丽监理工程师:徐保忠试验单位:沈阳堪元建设工程检测咨询有限公司负责人:孙家骥审核人:胡新颍试验人:张丽委托日期: 2008年07月31日试验编号:wsjky-2008-004发出日期: 2008 年08 月27日建设单位:沈阳唐轩房地产开发有限公司委托单位:沈阳奥林体育建筑工程公司柏佳分公司工程名称:唐轩.英郡商业网点C区使用部位:基础砖砂浆品种:水泥砂浆设计强度等级:M 10 稠度:70-90 mm 养护方法:标养养护平均温度:20±3℃砌筑工程量:20 m3品种:矿渣硅酸盐强度等级:32.5 砂子细度模数: 2.6水泥生产厂家:辽阳塔山砂子产地:浑河成型日期:2008年07月30日试压日期:2008年08月27日试件送试人:张丽丽监理工程师:徐保忠试验单位:沈阳堪元建设工程检测咨询有限公司负责人:孙家骥审核人:胡新颍试验人:张丽委托日期: 2008年08月02日试验编号:wsjky-2008-005发出日期: 2008 年08 月28日建设单位:沈阳唐轩房地产开发有限公司委托单位:沈阳奥林体育建筑工程公司柏佳分公司工程名称:唐轩.英郡商业网点C区使用部位:一层10-16轴砂浆品种:混合砂浆设计强度等级:M 7.5 稠度:70-90 mm 养护方法:标养养护平均温度:20±3℃砌筑工程量:10 m3品种:矿渣硅酸盐强度等级:32.5 砂子细度模数:2.6水泥生产厂家:辽阳塔山砂子产地:浑河成型日期:2008年07月31日试压日期:2008年08月28日试件送试人:张丽丽监理工程师:徐保忠试验单位:沈阳堪元建设工程检测咨询有限公司负责人:孙家骥审核人:胡新颍试验人:张丽委托日期: 2008年08 月02 日试验编号:wsjky-2008-006发出日期: 2008 年08 月28日建设单位:沈阳唐轩房地产开发有限公司委托单位:沈阳奥林体育建筑工程公司柏佳分公司工程名称:唐轩.英郡商业网点C区使用部位:一层1-9轴砂浆品种:混合砂浆设计强度等级:M 7.5 稠度:70-90 mm 养护方法:标养养护平均温度:20±3℃砌筑工程量:10 m3品种:矿渣硅酸盐强度等级:32.5 砂子细度模数: 2.6水泥生产厂家:辽阳塔山砂子产地:浑河成型日期:2008年07月31日试压日期:2008年08月28日试件送试人:张丽丽监理工程师:徐保忠试验单位:沈阳堪元建设工程检测咨询有限公司负责人:孙家骥审核人:胡新颍试验人:张丽委托日期: 2008年08 月02 日试验编号:wsjky-2008-007发出日期: 2008 年08 月28日建设单位:沈阳唐轩房地产开发有限公司委托单位:沈阳奥林体育建筑工程公司柏佳分公司工程名称:唐轩.英郡商业网点A区使用部位:一层9-19轴砂浆品种:混合砂浆设计强度等级:M 7.5 稠度:70-90 mm 养护方法:标养养护平均温度:20±3℃砌筑工程量:20 m3品种:矿渣硅酸盐强度等级:32.5 砂子细度模数:2.6水泥生产厂家:辽阳塔山砂子产地:浑河成型日期:2008年07月31日试压日期:2008年08月28日试件送试人:张丽丽监理工程师:徐保忠试验单位:沈阳堪元建设工程检测咨询有限公司负责人:孙家骥审核人:胡新颍试验人:张丽委托日期: 2008年08 月02 日试验编号:wsjky-2008-008发出日期: 2008 年08 月28日建设单位:沈阳唐轩房地产开发有限公司委托单位:沈阳奥林体育建筑工程公司柏佳分公司工程名称:唐轩.英郡商业网点A区使用部位:一层1-8轴砂浆品种:混合砂浆设计强度等级:M 7.5 稠度:70-90 mm 养护方法:标养养护平均温度:20±3℃砌筑工程量:20 m3品种:矿渣硅酸盐强度等级:32.5 砂子细度模数:2.6水泥生产厂家:辽阳塔山砂子产地:浑河成型日期:2008年07月31日试压日期:2008年08月28日试件送试人:张丽丽监理工程师:徐保忠试验单位:沈阳堪元建设工程检测咨询有限公司负责人:孙家骥审核人:胡新颍试验人:张丽委托日期: 2008年09 月01 日试验编号:wsjky-2008-009发出日期: 2008 年09 月02日建设单位:沈阳唐轩房地产开发有限公司委托单位:沈阳奥林体育建筑工程公司柏佳分公司工程名称:唐轩.英郡商业网点D区使用部位:一层砂浆品种:混合砂浆设计强度等级:M 7.5 稠度:70-90 mm 养护方法:标养养护平均温度:20±3℃砌筑工程量:25 m3品种:矿渣硅酸盐强度等级:32.5 砂子细度模数:中水泥生产厂家:辽阳塔山砂子产地:浑河成型日期:2008年08月05日试压日期:2008年09月02日试件送试人:张丽丽监理工程师:徐保忠试验单位:沈阳堪元建设工程检测咨询有限公司负责人:孙家骥审核人:胡新颍试验人:张丽委托日期: 2008年09 月01日试验编号:wsjky-2008-010发出日期: 2008 年09 月12日建设单位:沈阳唐轩房地产开发有限公司委托单位:沈阳奥林体育建筑工程公司柏佳分公司工程名称:唐轩.英郡商业网点B区使用部位:基础砖砂浆品种:水泥砂浆设计强度等级:M 10 稠度:70-90 mm 养护方法:标养养护平均温度:20±3℃砌筑工程量:40 m3品种:矿渣硅酸盐强度等级:32.5 砂子细度模数: 2.6水泥生产厂家:辽阳塔山砂子产地:浑河成型日期:2008年08月15日试压日期:2008年09月12日试件送试人:张丽丽监理工程师:徐保忠试验单位:沈阳堪元建设工程检测咨询有限公司负责人:孙家骥审核人:胡新颍试验人:张丽委托日期: 2008年09月01日试验编号:wsjky-2008-011发出日期: 2008 年09 月15日建设单位:沈阳唐轩房地产开发有限公司委托单位:沈阳奥林体育建筑工程公司柏佳分公司工程名称:唐轩.英郡商业网点C区使用部位:二层10-16轴砂浆品种:混合砂浆设计强度等级:M 7.5 稠度:70-90 mm 养护方法:标养养护平均温度:20±3℃砌筑工程量:25 m3品种:矿渣硅酸盐强度等级:32.5 砂子细度模数:中水泥生产厂家:辽阳塔山砂子产地:浑河成型日期:2008年08月18日试压日期:2008年09月15日试件送试人:张丽丽监理工程师:徐宝忠试验单位:沈阳堪元建设工程检测咨询有限公司负责人:孙家骥审核人:胡新颍试验人:张丽委托日期: 2008年09月01日试验编号:wsjky-2008-012发出日期: 2008 年09 月28日建设单位:沈阳唐轩房地产开发有限公司委托单位:沈阳奥林体育建筑工程公司柏佳分公司工程名称:唐轩.英郡商业网点B区使用部位:一层砂浆品种:混合砂浆设计强度等级:M 7.5 稠度:70-90 mm 养护方法:标养养护平均温度:20±3℃砌筑工程量: 2 m3品种:矿渣硅酸盐强度等级:32.5 砂子细度模数:中水泥生产厂家:辽阳塔山砂子产地:浑河成型日期:2008年08月31日试压日期:2008年09月28日试件送试人:张丽丽监理工程师:徐宝忠试验单位:沈阳堪元建设工程检测咨询有限公司负责人:孙家骥审核人:胡新颍试验人:张丽委托日期: 2008年09月07日试验编号:wsjky-2008-013发出日期: 2008 年10 月04日建设单位:沈阳唐轩房地产开发有限公司委托单位:沈阳奥林体育建筑工程公司柏佳分公司工程名称:唐轩.英郡商业网点D区使用部位:二层砂浆品种:混合砂浆设计强度等级:M 7.5 稠度:70-90 mm 养护方法:标养养护平均温度:20±3℃砌筑工程量:50 m3品种:矿渣硅酸盐强度等级:32.5 砂子细度模数:中水泥生产厂家:辽阳塔山砂子产地:浑河成型日期:2008年09月06日试压日期:2008年10月04日试件送试人:张丽丽监理工程师:徐宝忠试验单位:沈阳堪元建设工程检测咨询有限公司负责人:孙家骥审核人:胡新颍试验人:张丽委托日期: 2008年08月10日试验编号:wsjky-2008-014发出日期: 2008 年09 月06日建设单位:沈阳赛思环境工程设计研究中心委托单位:沈阳市东陵区环保局工程名称:桃仙航空副城污水处理使用部位:砌筑抹灰砂浆品种:混合砂浆设计强度等级:M 10 稠度:70-90 mm 养护方法:标养养护平均温度:20±3℃砌筑工程量:250 m3成型日期:2008年08月08日试压日期:2008年09月05日试件送试人:王伟监理工程师:焦树德试验单位:沈阳堪元建设工程检测咨询有限公司负责人:孙家骥审核人:胡新颍试验人:张丽委托日期: 2008年08月20日试验编号:wsjky-2008-015发出日期: 2008 年09月15日建设单位:沈阳唐轩房地产开发有限公司委托单位:沈阳奥林体育建筑工程公司柏佳分公司工程名称:唐轩.英郡商业网点C区使用部位:二层1-9轴砂浆品种:混合砂浆设计强度等级:M 7.5 稠度:70-90 mm 养护方法:标养养护平均温度:20±3℃砌筑工程量:25 m3品种:矿渣硅酸盐强度等级:32.5 砂子细度模数:中水泥生产厂家:辽阳塔山砂子产地:浑河成型日期:2008年08月18日试压日期:2008年09月15日试件送试人:张丽丽监理工程师:徐宝忠试验单位:沈阳堪元建设工程检测咨询有限公司负责人:孙家骥审核人:胡新颍试验人:张丽委托日期: 2008年09月08日试验编号:wsjky-2008-016发出日期: 2008 年10月05日建设单位:沈阳唐轩房地产开发有限公司委托单位:沈阳奥林体育建筑工程公司柏佳分公司工程名称:唐轩.英郡商业网点A区使用部位:二层1-8轴砂浆品种:混合砂浆设计强度等级:M 7.5 稠度:70-90 mm 养护方法:标养养护平均温度:20±3℃砌筑工程量:50 m3品种:矿渣硅酸盐强度等级:32.5 砂子细度模数:中水泥生产厂家:辽阳塔山砂子产地:浑河成型日期:2008年09月07日试压日期:2008年10月05日试件送试人:张丽丽监理工程师:徐宝忠试验单位:沈阳堪元建设工程检测咨询有限公司负责人:孙家骥审核人:胡新颍试验人:张丽委托日期: 2008年09月10日试验编号:wsjky-2008-017发出日期: 2008 年10月06日建设单位:沈阳唐轩房地产开发有限公司委托单位:沈阳奥林体育建筑工程公司柏佳分公司工程名称:唐轩.英郡商业网点A区使用部位:二层1-19轴砂浆品种:水泥砂浆设计强度等级:M 10 稠度:70-90 mm 养护方法:标养养护平均温度:20±3℃砌筑工程量:50 m3品种:矿渣硅酸盐强度等级:32.5 砂子细度模数:中水泥生产厂家:辽阳塔山砂子产地:浑河成型日期:2008年09月08日试压日期:2008年10月06日试件送试人:张丽丽监理工程师:徐宝忠试验单位:沈阳堪元建设工程检测咨询有限公司负责人:孙家骥审核人:胡新颍试验人:张丽委托日期: 2008年09月21日试验编号:wsjky-2008-018发出日期: 2008 年10月17日建设单位:沈煤集团红菱煤矿委托单位:沈煤集团基建公司工程名称:红菱煤矿浮选厂房使用部位:基础砂浆品种:水泥砂浆设计强度等级:M 5 稠度:70-90 mm 养护方法:标养养护平均温度:20±3℃砌筑工程量:20 m3品种:矿渣硅酸盐强度等级:32.5 砂子细度模数:中成型日期:2008年09月19日试压日期:2008年10月17日试件送试人:张晓光监理工程师:杜申试验单位:沈阳堪元建设工程检测咨询有限公司负责人:孙家骥审核人:胡新颍试验人:张丽委托日期: 2008年10月29日试验编号:wsjky-2008-019发出日期: 2008 年11月24 日建设单位:沈阳近海滨水新城投资管理有限公司委托单位:中国航空港建设总公司沈阳分公司工程名称:辽中县蒲东文化新城一号路使用部位:铺彩砖砂浆品种:水泥砂浆设计强度等级:M 7.5 稠度:70-90 mm 养护方法:标养养护平均温度:20±3℃砌筑工程量:100 m3品种:矿渣硅酸盐强度等级:32.5级砂子细度模数: 2.6成型日期:2008年10月27日试压日期:2008年11月24日试件送试人:栗桂芝监理工程师:刘新嘉试验单位:沈阳堪元建设工程检测咨询有限公司负责人:孙家骥审核人:胡新颍试验人:张丽委托日期: 2008年10月22日试验编号:wsjky-2008-020发出日期: 2008 年11月17日建设单位:沈阳近海滨水新城投资管理有限公司委托单位:中国航空港建设总公司沈阳分公司工程名称:辽中县蒲东文化新城一号路使用部位:检查井砌筑砂浆品种:水泥砂浆设计强度等级:M 7.5 稠度:70-90 mm 养护方法:标养养护平均温度:20±3℃砌筑工程量:100 m3品种:矿渣硅酸盐强度等级:32.5级砂子细度模数: 2.6成型日期:2008年10月20日试压日期:2008年11月17日试件送试人:栗桂芝监理工程师:刘新嘉试验单位:沈阳堪元建设工程检测咨询有限公司负责人:孙家骥审核人:胡新颍试验人:张丽委托日期: 2008年10月14日试验编号:wsjky-2008-021发出日期: 2008 年11月09日建设单位:沈阳近海滨水新城投资管理有限公司委托单位:铁岭市政建设工程公司工程名称:辽中县蒲东文化新城二号路使用部位:砌井砂浆品种:水泥砂浆设计强度等级:M 7.5 稠度:70-90 mm 养护方法:标养养护平均温度:20±3℃砌筑工程量:50 m3品种:矿渣硅酸盐强度等级:32.5级砂子细度模数: 2.6成型日期:2008年10月12日试压日期:2008年11月09日试件送试人:栗桂芝监理工程师:刘新嘉试验单位:沈阳堪元建设工程检测咨询有限公司负责人:孙家骥审核人:胡新颍试验人:张丽委托日期: 2008年10月11日试验编号:wsjky-2008-022发出日期: 2008 年11月06日建设单位:沈阳近海滨水新城投资管理有限公司委托单位:铁岭市政建设工程公司工程名称:辽中县蒲东文化新城二号路使用部位:砌毛石砂浆品种:水泥砂浆设计强度等级:M7.5 稠度:70-90 mm 养护方法:标养养护平均温度:20±3℃砌筑工程量:50 m3品种:矿渣硅酸盐强度等级:32.5 砂子细度模数: 2.6成型日期:2008年10月09日试压日期:2008年11月06日试件送试人:栗桂芝监理工程师:刘新嘉试验单位:沈阳堪元建设工程检测咨询有限公司负责人:孙家骥审核人:胡新颍试验人:张丽委托日期: 2008年09月30 日试验编号:wsjky-2008-023发出日期: 2008 年10月26日建设单位:沈阳近海滨水新城投资管理有限公司委托单位:铁岭市政建设工程公司工程名称:辽中县蒲东文化新城二号路使用部位:雨水砌井砂浆品种:水泥砂浆设计强度等级:M 7.5 稠度:70-90 mm 养护方法:标养养护平均温度:20±3℃砌筑工程量:250 m3品种:矿渣硅酸盐强度等级:32.5级砂子细度模数: 2.6成型日期:2008年09月28日试压日期:2008年10月26日试件送试人:栗桂芝监理工程师:刘新嘉试验单位:沈阳堪元建设工程检测咨询有限公司负责人:孙家骥审核人:胡新颍试验人:张丽委托日期: 2008年09月28 日试验编号:wsjky-2008-024发出日期: 2008 年10月24日建设单位:沈阳近海滨水新城投资管理有限公司委托单位:铁岭市政建设工程公司工程名称:辽中县蒲东文化新城二号路使用部位:污水砌井砂浆品种:水泥砂浆设计强度等级:M7.5 稠度:70-90 mm 养护方法:标养养护平均温度:20±3℃砌筑工程量:250 m3品种:矿渣硅酸盐强度等级:32.5级砂子细度模数: 2.6成型日期:2008年09月26日试压日期:2008年10月24日试件送试人:栗桂芝监理工程师:刘新嘉试验单位:沈阳堪元建设工程检测咨询有限公司负责人:孙家骥审核人:胡新颍试验人:张丽委托日期: 2008年09月10 日试验编号:wsjky-2008-025发出日期: 2008 年10月06日建设单位:沈阳近海滨水新城投资管理有限公司委托单位:中国航空港建设总公司沈阳分公司工程名称:辽中县近海滨水新城近海路道路排水使用部位:铺彩砖砂浆品种:水泥砂浆设计强度等级:M7.5 稠度:70-90 mm 养护方法:标养养护平均温度:20±3℃砌筑工程量:250 m3品种:矿渣硅酸盐强度等级:32.5 砂子细度模数: 2.6成型日期:2008年09月08日试压日期:2008年10月06日试件送试人:栗桂芝监理工程师:刘新嘉试验单位:沈阳堪元建设工程检测咨询有限公司负责人:孙家骥审核人:胡新颍试验人:张丽委托日期: 2008年09月05 日试验编号:wsjky-2008-026发出日期: 2008 年10月01日建设单位:沈阳近海滨水新城投资管理有限公司委托单位:中国航空港建设总公司沈阳分公司工程名称:辽中县近海滨水新城近海路道路排水使用部位:砌井雨水砂浆品种:水泥砂浆设计强度等级:M7.5 稠度:70-90 mm 养护方法:标养养护平均温度:20±3℃砌筑工程量:250 m3品种:矿渣硅酸盐强度等级:32.5级砂子细度模数: 2.6成型日期:2008年09月03日试压日期:2008年10月01日试件送试人:栗桂芝监理工程师:刘新嘉试验单位:沈阳堪元建设工程检测咨询有限公司负责人:孙家骥审核人:胡新颍试验人:张丽委托日期: 2008年09月04 日试验编号:wsjky-2008-027发出日期: 2008 年09月30日建设单位:沈阳近海滨水新城投资管理有限公司委托单位:中国航空港建设总公司沈阳分公司工程名称:辽中县近海滨水新城近海路道路排水使用部位:砌井污水砂浆品种:水泥砂浆设计强度等级:M7.5 稠度:70-90 mm 养护方法:标养养护平均温度:20±3℃砌筑工程量:250 m3品种:矿渣硅酸盐强度等级:32.5级砂子细度模数: 2.6成型日期:2008年09月02日试压日期:2008年09月30日试件送试人:栗桂芝监理工程师:刘新嘉试验单位:沈阳堪元建设工程检测咨询有限公司负责人:孙家骥审核人:胡新颍试验人:张丽委托日期: 2008年10月07 日试验编号:wsjky-2008-028发出日期: 2008 年11月02日建设单位:沈阳浑南热力公司委托单位:辽宁金帝二建工程公司工程名称:2#沉灰池沉灰泵房使用部位:基础砌筑砂浆品种:水泥砂浆设计强度等级:M10 稠度:70-90 mm 养护方法:标养养护平均温度:20±3℃砌筑工程量:40 m3品种:矿渣硅酸盐强度等级:32.5级砂子细度模数: 2.6成型日期:2008年10月05日试压日期:2008年11月02日试件送试人:韩晓东监理工程师:朱瀛试验单位:沈阳堪元建设工程检测咨询有限公司负责人:孙家骥审核人:胡新颍试验人:张丽委托日期: 2008年10月07 日试验编号:wsjky-2008-029发出日期: 2008 年11月02日建设单位:沈阳浑南热力公司委托单位:辽宁金帝二建工程公司工程名称:2#沉灰池沉灰泵房使用部位:基础砌筑砂浆品种:混合砂浆设计强度等级:M7.5 稠度:70-90 mm 养护方法:标养养护平均温度:20±3℃砌筑工程量:100 m3品种:矿渣硅酸盐强度等级:32.5级砂子细度模数: 2.6成型日期:2008年10月05日试压日期:2008年11月02日试件送试人:韩晓东监理工程师:朱瀛试验单位:沈阳堪元建设工程检测咨询有限公司负责人:孙家骥审核人:胡新颍试验人:张丽委托日期: 2008年09月21日试验编号:wsjky-2008-030发出日期: 2008年10月 17日建设单位: 沈阳铁路枢杆东北环线建设指挥部委托单位:中铁九局沈阳东北环线工程项目经理部工程名称:辉山站运转室新建使用部位:毛石基础砂浆品种:水泥砂浆设计强度等级:M5.0 稠度:70-90 mm 养护方法:标养养护平均温度:20±3℃砌筑工程量:100 m3品种:矿渣硅酸盐强度等级:32.5级砂子细度模数: 2.6成型日期:2008年09月19日试压日期:2008年10月17日试件送试人:于庆池监理工程师:于相祥试验单位:沈阳堪元建设工程检测咨询有限公司负责人:孙家骥审核人:胡新颍试验人:张丽委托日期: 2008年09月28日试验编号:wsjky-2008-031发出日期: 2008年09月 24日建设单位: 沈阳铁路枢杆东北环线建设指挥部委托单位:中铁九局沈阳东北环线工程项目经理部工程名称:沈阳铁路枢杆东北环线房建工程使用部位:毛石基础砂浆品种:水泥砂浆设计强度等级:M5.0 稠度:70-90 mm 养护方法:标养养护平均温度:20±3℃砌筑工程量:50 m3品种:矿渣硅酸盐强度等级:32.5级砂子细度模数: 2.6成型日期:2008年09月26日试压日期:2008年09月24日试件送试人:于庆池监理工程师:贾士方试验单位:沈阳堪元建设工程检测咨询有限公司负责人:孙家骥审核人:胡新颍试验人:张丽委托日期: 2008年10月06日试验编号:wsjky-2008-032发出日期: 2008年11月 01日建设单位: 沈阳铁路枢杆东北环线建设指挥部委托单位:中铁九局沈阳东北环线工程项目经理部工程名称:沈阳铁路枢杆东北环线房建工程使用部位:一层砖墙砂浆品种:混合砂浆设计强度等级:M5.0 稠度:70-90 mm 养护方法:标养养护平均温度:20±3℃砌筑工程量:50 m3品种:矿渣硅酸盐强度等级:32.5级砂子细度模数: 2.6成型日期:2008年10月04日试压日期:2008年11月01日试件送试人:于庆池监理工程师:贾士方试验单位:沈阳堪元建设工程检测咨询有限公司负责人:孙家骥审核人:胡新颍试验人:张丽委托日期: 2008年05月21日试验编号:wsjky-2008-034发出日期: 2008年06月 16日建设单位: 沈阳浑南热力有限责任公司委托单位:北镇市建筑安装工程有限责任公司工程名称:高远路一次网使用部位:砌筑砂浆品种:水泥砂浆设计强度等级:M7.5 稠度:70-90 mm 养护方法:标养养护平均温度:20±3℃砌筑工程量:250 m3水泥品种:矿渣硅酸盐强度等级:32.5级砂子细度模数: 2.6成型日期:2008年05月19日试压日期:2008年06月16日试件送试人:王超监理工程师:刘朋羽试验单位:沈阳堪元建设工程检测咨询有限公司负责人:孙家骥审核人:胡新颍试验人:张丽砂浆抗压强度试验报告2006060343R委托日期: 2008年10月08日试验编号:wsjky-2008-033发出日期: 2008年11月 03日建设单位: 沈阳铁路枢杆东北环线建设指挥部委托单位:中铁九局沈阳东北环线工程项目经理部工程名称:辉山站运转室新建使用部位:一层砖墙砂浆品种:混合砂浆设计强度等级:M5.0 稠度:70-90 mm 养护方法:标养养护平均温度:20±3℃砌筑工程量:100 m3品种:矿渣硅酸盐强度等级:32.5级砂子细度模数: 2.6成型日期:2008年10月06日试压日期:2008年11月03日试件送试人:于庆池监理工程师:于相祥砂浆抗压强度试验报告2006060343R委托日期: 2008年 10月11日试验编号:wsjky--2008-036发出日期: 2008年11月06日建设单位: 沈阳近海滨水新城投资管理有限公司委托单位:中国航空港建设总公司沈阳分公司工程名称:辽中县近海滨水新城近海路道路排水使用部位:铺砖砂浆品种:水泥砂浆设计强度等级:M7.5 稠度:30-50 mm 养护方法:标养养护平均温度:20±3℃砌筑工程量:100 m3品种:矿渣硅酸盐强度等级:32.5级砂子细度模数: 2.6成型日期:2008年10月09日试压日期:2008年11月06日试件送试人:栗桂芝监理工程师:刘新嘉。

砂浆抗压强度试验报告一、实验目的:通过对不同组成比例的砂浆样品进行压缩试验,测量其抗压强度,从而了解不同组分比例对砂浆强度的影响。

二、实验原理:砂浆是一种由砂子、水和粘结材料(如水泥)组成的混合物,其抗压强度是评价其性能的重要指标。

抗压试验是通过施加垂直力于砂浆样品上,使其发生压缩变形,并测量变形前后的尺寸差异,计算出抗压强度的实验方法。

三、实验步骤:1.根据设计的不同组成比例配制砂浆样品。

2.将砂浆样品均匀铺在平板上,并用刮刀压实。

3.将样品放置在温度恒定的环境中静置24小时。

4.在试验台上放置加压装置,并调整加压力。

5.将试验样品放置于加压装置下方,并开始施加压力。

6. 按照预定的压力和时间加压,通常为每分钟施加10kg的压力。

7.每隔一定时间测量一次砂浆的最大抗压力。

8.测量结果记录下来,包括加压时间、砂浆样品尺寸、最大抗压力等。

四、实验数据处理:1.根据实验数据计算出每个样品的抗压强度。

2.绘制抗压强度与时间的关系曲线,分析砂浆的强度发展趋势。

3.比较不同组成比例砂浆的抗压强度,分析其差异。

五、实验结果与分析:通过对不同组成比例的砂浆样品进行压缩试验,得到了如下数据:砂浆样品1:抗压强度为10MPa;砂浆样品2:抗压强度为15MPa;砂浆样品3:抗压强度为20MPa。

根据实验数据处理,我们发现随着时间的增加,不同组成比例的砂浆样品的抗压强度逐渐增加。

在初始阶段,砂浆样品的抗压强度较低,随着时间的推移,水泥水化反应不断进行,胶凝材料逐渐固化,砂浆的抗压强度逐渐提高。

而不同组成比例的砂浆样品在抗压强度上存在差异,砂浆样品3的抗压强度最高,样品2次之,样品1最低。

六、实验结论:通过实验我们发现,不同组成比例的砂浆样品在抗压强度上存在差异,其抗压强度随时间的增加而逐渐提高。

砂浆样品3的抗压强度最高,样品2次之,样品1最低。

这表明砂浆的抗压强度与其组成比例有密切关系,合理的组成比例可以提高砂浆的强度,从而更好地满足工程需求。

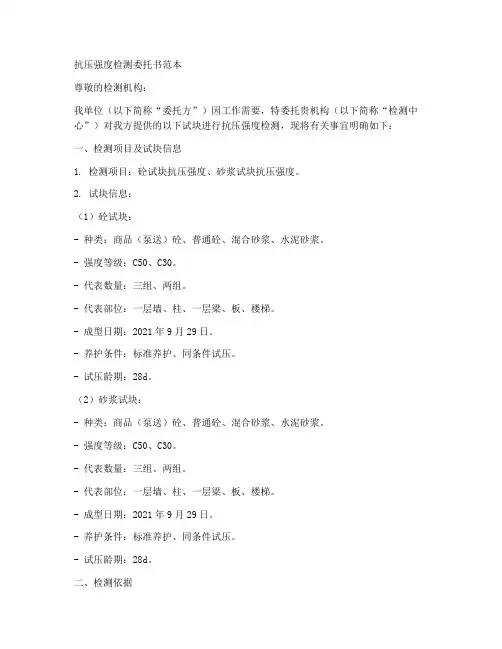

抗压强度检测委托书范本尊敬的检测机构:我单位(以下简称“委托方”)因工作需要,特委托贵机构(以下简称“检测中心”)对我方提供的以下试块进行抗压强度检测,现将有关事宜明确如下:一、检测项目及试块信息1. 检测项目:砼试块抗压强度、砂浆试块抗压强度。

2. 试块信息:(1)砼试块:- 种类:商品(泵送)砼、普通砼、混合砂浆、水泥砂浆。

- 强度等级:C50、C30。

- 代表数量:三组、两组。

- 代表部位:一层墙、柱、一层梁、板、楼梯。

- 成型日期:2021年9月29日。

- 养护条件:标准养护、同条件试压。

- 试压龄期:28d。

(2)砂浆试块:- 种类:商品(泵送)砼、普通砼、混合砂浆、水泥砂浆。

- 强度等级:C50、C30。

- 代表数量:三组、两组。

- 代表部位:一层墙、柱、一层梁、板、楼梯。

- 成型日期:2021年9月29日。

- 养护条件:标准养护、同条件试压。

- 试压龄期:28d。

二、检测依据1. 砼试块抗压强度检测依据:《GB/T50081-2002混凝土抗压强度检验评定标准》。

2. 砂浆试块抗压强度检测依据:《JGJ/T70-2009建筑砂浆基本性能试验方法标准》。

三、检测费用1. 检测费用为人民币【】元整(大写:【】元整),其中包括试块制作、养护、检测等费用。

2. 委托方应在检测开始前支付检测费用,检测中心开具正式发票。

四、检测结果及报告1. 检测中心应对委托方提供的试块进行认真检测,并提供完整的检测报告。

2. 检测报告应包括试块抗压强度、试验日期、试验人员等信息。

3. 检测中心应在检测完成后【】个工作日内向委托方提供检测报告。

五、保密条款1. 检测中心应对委托方提供的技术资料和检测结果保密,未经委托方许可,不得向第三方披露。

2. 委托方应对检测中心提供的检测报告保密,不得用于非法目的。

六、争议解决1. 双方在执行本委托检测协议过程中发生的争议,应首先通过友好协商解决。

2. 如协商不成,任何一方均有权向【】人民法院提起诉讼。

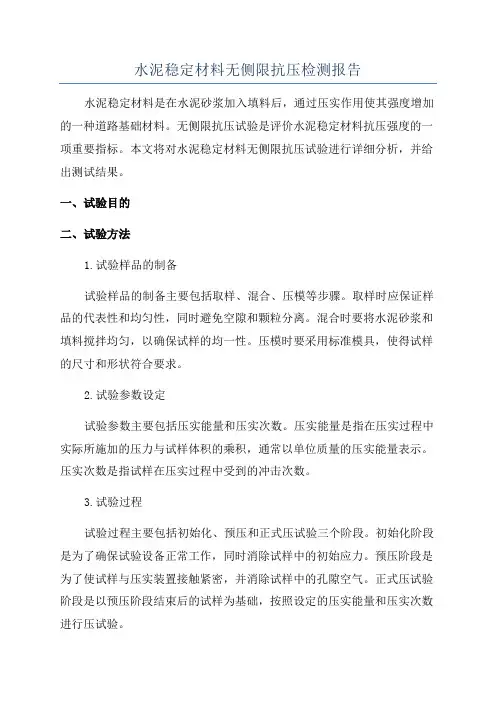

水泥稳定材料无侧限抗压检测报告水泥稳定材料是在水泥砂浆加入填料后,通过压实作用使其强度增加的一种道路基础材料。

无侧限抗压试验是评价水泥稳定材料抗压强度的一项重要指标。

本文将对水泥稳定材料无侧限抗压试验进行详细分析,并给出测试结果。

一、试验目的二、试验方法1.试验样品的制备试验样品的制备主要包括取样、混合、压模等步骤。

取样时应保证样品的代表性和均匀性,同时避免空隙和颗粒分离。

混合时要将水泥砂浆和填料搅拌均匀,以确保试样的均一性。

压模时要采用标准模具,使得试样的尺寸和形状符合要求。

2.试验参数设定试验参数主要包括压实能量和压实次数。

压实能量是指在压实过程中实际所施加的压力与试样体积的乘积,通常以单位质量的压实能量表示。

压实次数是指试样在压实过程中受到的冲击次数。

3.试验过程试验过程主要包括初始化、预压和正式压试验三个阶段。

初始化阶段是为了确保试验设备正常工作,同时消除试样中的初始应力。

预压阶段是为了使试样与压实装置接触紧密,并消除试样中的孔隙空气。

正式压试验阶段是以预压阶段结束后的试样为基础,按照设定的压实能量和压实次数进行压试验。

三、试验结果与分析在试验数据处理中,我们主要关注试样的无侧限抗压强度。

无侧限抗压强度是指在无应力状态下,试样在压坚时所能承受的最大抗压应力。

试验结果显示,试样的无侧限抗压强度为300MPa,在国家标准要求的450MPa以上。

四、试验结论根据水泥稳定材料无侧限抗压试验结果,我们可以得出以下结论:1.试样的无侧限抗压强度为300MPa,低于国家标准要求的450MPa以上。

2.通过对试验数据的分析,发现试样中存在一些空隙和颗粒分离现象,导致试样的强度较低。

3.在工程设计和施工中,应根据试验结果采取相应的强化措施,提高水泥稳定材料的无侧限抗压强度,确保道路基础的稳定性和耐久性。

综上所述,水泥稳定材料无侧限抗压试验的目的是评价材料的抗压能力。

通过对试验样品的制备、参数设定和试验过程的详细描述,我们得出试样的无侧限抗压强度为300MPa,低于国家标准要求。

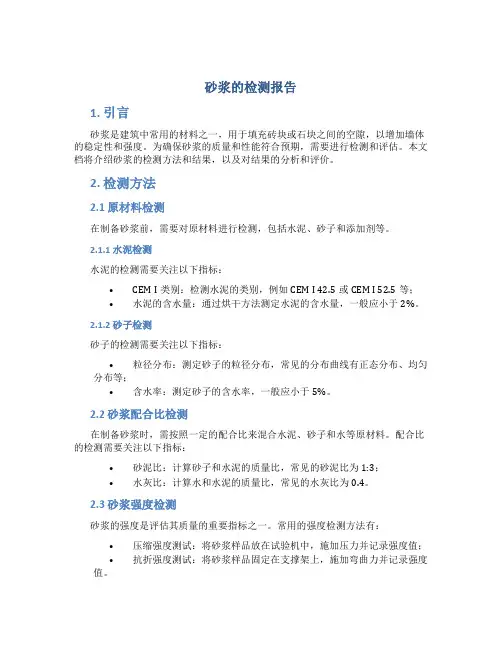

砂浆的检测报告1. 引言砂浆是建筑中常用的材料之一,用于填充砖块或石块之间的空隙,以增加墙体的稳定性和强度。

为确保砂浆的质量和性能符合预期,需要进行检测和评估。

本文档将介绍砂浆的检测方法和结果,以及对结果的分析和评价。

2. 检测方法2.1 原材料检测在制备砂浆前,需要对原材料进行检测,包括水泥、砂子和添加剂等。

2.1.1 水泥检测水泥的检测需要关注以下指标:•CEM I类别:检测水泥的类别,例如CEM I 42.5或CEM I 52.5等;•水泥的含水量:通过烘干方法测定水泥的含水量,一般应小于2%。

2.1.2 砂子检测砂子的检测需要关注以下指标:•粒径分布:测定砂子的粒径分布,常见的分布曲线有正态分布、均匀分布等;•含水率:测定砂子的含水率,一般应小于5%。

2.2 砂浆配合比检测在制备砂浆时,需按照一定的配合比来混合水泥、砂子和水等原材料。

配合比的检测需要关注以下指标:•砂泥比:计算砂子和水泥的质量比,常见的砂泥比为1:3;•水灰比:计算水和水泥的质量比,常见的水灰比为0.4。

2.3 砂浆强度检测砂浆的强度是评估其质量的重要指标之一。

常用的强度检测方法有:•压缩强度测试:将砂浆样品放在试验机中,施加压力并记录强度值;•抗折强度测试:将砂浆样品固定在支撑架上,施加弯曲力并记录强度值。

3. 检测结果和分析3.1 原材料检测结果根据对水泥和砂子的检测,得到以下结果:•水泥类别:CEM I 42.5;•水泥含水量:1.5%;•砂子粒径分布:正态分布;•砂子含水率:3%。

3.2 配合比检测结果根据对砂浆配合比的检测,得到以下结果:•砂泥比:1:3;•水灰比:0.4。

3.3 砂浆强度检测结果通过对砂浆样品进行压缩强度和抗折强度测试,得到以下结果:•压缩强度:20 MPa;•抗折强度:10 MPa。

4. 结论根据砂浆的检测结果,可以得出以下结论和评价:•水泥和砂子的检测结果表明其质量符合要求,可放心使用;•砂浆的配合比合理,能够满足建筑需求;•砂浆的强度达到了预期的设计要求,具备良好的抗压和抗折能力。

临沂大学建筑学院《土木工程材料》试验报告试验项目:水泥胶砂强度试验(ISO法)专业班级:土木工程二班实验分组:第一组试验地点:试验三区106建筑材料试验室试验时间:2014.11.3 14:00-16:00指导教师:(说明:试验成绩=报告成绩×个人权重,个人权重平局值为1,试验成绩最大为90~100)项目名称:水泥胶砂强度试验(ISO法)一.试验目的掌握水泥胶砂强度的试验方法,测定水泥胶砂强度在规定龄期的抗压强度和抗折强度,评定水泥的强度等级。

二.试验仪器及耗材行星式水泥砂浆搅拌机,胶砂振实台,模套,试模(为三联模,每个模槽内腔尺寸为40mm×40mm×160mm),抗折试验台,抗压试验机及抗压夹具,刮平直尺,台秤,浅盘,料勺等。

42.5水泥,水,标准砂等。

三.实验步骤1.试模准备成型前将试模擦干净,四周的模板与底座的接触面应涂上一层黄油,紧密装配,防止漏浆,内壁均匀刷一薄层机油。

2.配合比试验应采用中国ISO标准砂。

中国ISO标准砂单级分包装,也可以各级预配合以(1350±5)g量的塑料袋混合包装。

胶砂的质量比为:水泥:标准砂:水=1:3:0.5。

每成型三条试件,需要称量42.5水泥(450±2)g,标准砂(1350±5)g,拌合水量为(225±1)g。

3.胶砂制备将水加入搅拌锅里,再加入水泥,锅放在固定架上,上升至固定位置,然后立即开动搅拌机,低速搅拌30s后,在第二个30s开始时,均与的将标准砂加入。

当各级砂为分装时,从最粗粒级开始,一次将所需的各级砂加完。

再高速搅拌30s,停拌90s,在第一个15s内,用一胶皮刮具将叶片和锅壁上的胶砂刮入锅中间,在高速下继续搅拌60s,各个搅拌时间误差应在±1s内。

4.试件成型胶砂制备后立即进行试件成型。

将空试模和模套固定在振实台上,用勺子从搅拌锅里将胶砂分两层装入试模。

装第一层时,每层约放300g胶砂,用大播料器垂直架在模套顶部沿每个模槽来回一次将料播平,接着振实60次。

水硬水泥砂浆抗压强度的标准试验方法(采用2英寸或50毫米立方体试样)1本标准以固定编号C 109/C 109M刊发;紧随编号后的数字表示最初采用的年份,或是修订版的最后修订年份。

圆括号中的数字表示最新重新批准的年份。

上标(ε)表示自上一修订版或重新批准后的编辑性修改。

本标准已获得(美国)国防部批准使用。

1适用范围:1.1本试验方法介绍了采用2英寸或50毫米立方体试样确定水硬水泥砂浆抗压强度的方法。

注释1:C349试验方法中提供了有关于此确定方法的备选程序(不打算用于验收试验)。

1.2该试验方法中介绍了试验中所用的英寸-磅或国际单位制。

任一单位制中采用的数值均应分别被视为标准值。

本文中,国际单位制均显示于括号中。

每一种单位制中规定的数值与另一单位制并不完全对等;因此,每一种单位制均应单独使用。

如果两种单位制混用,则可能导致与规范不符。

1.3在获得国际单位制单位数值时,应采用国际单位制单位进行测量或根据其它单位制所作的测量值而进行适当转换。

在转换和舍入时,应按照IEEE/ASTM SI-10标准中关于用其它计量单位所做的测量中所规定的准则。

1.4本标准并非旨在解决所有与标准使用相关的安全问题(如有)。

本标准使用者有责任确立适用的安全和健康规范并在使用前评估其是否符合有关条例。

2参考文件:2.1美国材料与试验协会(ASTM)标准:C 230水硬水泥试验用流动台规范2 Specification for Flow Table for Use in Tests of Hydraulic CementC 305塑性稠度的水硬水泥泥浆和砂浆机械搅拌规程2 Practice for Mechanical Mixing of Hydraulic Cement Pastes and Mortars of Plastic ConsistencyC 349水硬水泥砂浆抗压强度的试验方法(使用棱柱体弯曲时破碎部分)2 Test Method for Compressive Strength of Hydraulic Cement Mortars (Using Portions of Prisms Broken in Flexure)C 511水硬水泥和混凝土试验用湿气箱、湿气室和贮水罐规范2 Specification for Moist Cabinets, Moist Rooms and Water Storage Tanks Used in the Testing of Hydraulic Cements and ConcretesC 670建筑材料试验方法的精度和偏差说明制备规程3 Practice for Preparing Precision and Bias Statements for Test Methods for Construction MaterialsC 778标准砂规范2 Specification for Standard SandC 1005水硬水泥物理试验用重量与称重设备规范2 Specification for Weights and Weighing Devices for Use in Physical Testing of Hydraulic CementsEEE/ASTM SI 10国际单位制(SI)使用标准:现代米制4 Standard for Use of the international1本试验方法归属于ASTM C-1水泥委员会管辖,由C01.27强度分委员会直接负责。

水泥浆强度检验记录水泥浆强度检验是指用实验方法来测试水泥浆样品的抗压强度。

这是一个非常重要的指标,因为水泥浆强度的高低直接影响建筑物的质量和安全性。

在本文中,我将详细介绍水泥浆强度检验的步骤、仪器设备、实验记录和数据处理。

水泥浆强度检验的步骤通常分为样品制备、试样装模、压缩实验和数据处理几个过程。

首先,在制备样品的过程中,我们需要准备好所需的材料和设备,包括水泥、砂子、水和试模具。

然后,按照一定的比例将水泥、砂子和水混合均匀,制备成水泥浆样品。

接下来,我们将样品倒入试模具中,并使用手工或机械方法将其压实。

在这个过程中,需要保证样品的密实度,以确保最后得到的试样具有一定的强度。

然后,我们将试样放置在恒温恒湿室中,以保持样品的温度和湿度稳定。

在压缩实验中,我们通过将试样放在压力机上,施加逐渐增加的压力来测试其抗压强度。

在实验过程中,我们需要记录下每次施加的压力和相应的试样变形情况。

一般情况下,我们会在试验完成后进行样品断裂强度的计算。

在数据处理中,我们将根据实验得到的数据进行统计和分析。

通过计算得到的抗压强度值,我们可以得出水泥浆样品的强度情况。

通常情况下,我们将得到的结果与标准强度值进行比较,以评估样品的质量和符合程度。

在实验过程中,我们需要使用一些仪器设备来辅助测试。

例如,我们可以使用压力机来施加压力,使用试模具来制备样品,使用温湿度计来测量试验条件等。

这些仪器设备的使用不仅可以提高实验的准确性,而且可以提高实验效率。

综上所述,水泥浆强度检验是一个非常重要的实验,它可以用来评估水泥浆样品的质量和安全性。

通过正确的实验步骤、仪器设备的使用、数据处理和详细的记录,我们可以得到准确的检测结果,并为建筑工程的设计和施工提供重要的参考数据。

水泥浆强度检验对于确保建筑物的质量和安全性具有重要的意义,值得我们高度重视。

水泥砂浆固化土抗压强度特性试验曲涛;范晓秋;刘鑫【摘要】In order to prove the feasibility of soils stabilized by cement mortar, a series of unconfined compressive strength tests were conducted to study the effects of sand content, water content, sand grain size, and curing age. The results show the following: (a) Blending sand can improve the compressive strength of stabilized soils, especially the early strength. The characteristics of strength of the stabilized soil were greatly improved based on a certain cement ratio when the sand content was optimal (about 10%). The compressive strength had no significant increase when the sand content exceeded the optimal value, (b) The compressive strength of the stabilized soil decreased with the increase of the water content of raw soil. When there was a low water content of raw soil and a short curing period, the compressive strength decreased significantly. When there was a high water content of raw soil, it was difficult to achieve the desired curing effect, ? The change of the sand grain size had little impact on the compressive strength of the stabilized soil: the strength slightly increased with the sand grain size. The change of the sand grain size had a significant impact on the deformation coefficient of the stabilized soil, and there was an approximate direct proportional relationship between them. Therefore, using sands directly without sieving in practical projects could produce good results, (d) The failure modes of the unconfined compressive strength tests of the stabilized soil were mainly characterizedby brittle tensile fractures and plastic shear fractures, of which the brittle tensile fractures were more significant with the prolonging of curing age and the increase of sand content.%为论证水泥砂浆固化土工程应用的可行性,通过设置不同掺砂量、含水率、砂料粒径和养护龄期条件,对水泥砂浆固化土进行无侧限抗压强度试验.试验结果表明:(a)掺砂可提高水泥砂浆固化土的抗压强度,尤其是早期强度.一定水泥掺入比条件下,当掺砂量处于最优掺砂率(10%左右)时水泥砂浆固化土的强度特性改善幅度最大,掺砂量超过最优掺砂率后水泥砂浆固化土的抗压强度无显著提高.(b)水泥砂浆固化土的抗压强度随原料土含水率的增加而减小,当原料土的含水率较低或养护龄期较短时,水泥砂浆固化土的抗压强度下降幅度均较大,当含水率较高时水泥土掺砂难以达到预期的固化效果.(c)砂料粒径变化对水泥砂浆固化土的抗压强度影响较小,水泥砂浆固化土强度随着粒径的增大略有提高;砂料粒径变化对水泥砂浆固化土变形系数的影响较大,两者近似成正比关系,在实际工程中无需对砂料进行筛分而直接运用即可获得较好的处理效果.(d)水泥砂浆固化土无侧限抗压强度试验的破坏模式多为脆性张裂破坏和塑性剪切破坏.随着养护龄期的延长以及掺砂量的增加,脆性张裂破坏更为显著.【期刊名称】《河海大学学报(自然科学版)》【年(卷),期】2012(040)002【总页数】7页(P173-179)【关键词】水泥砂浆固化土;抗压强度特性;掺砂量;含水率;砂料粒径【作者】曲涛;范晓秋;刘鑫【作者单位】江苏省交通规划设计院股份有限公司,江苏南京210005;江苏省交通规划设计院股份有限公司,江苏南京210005;河海大学岩土力学与堤坝工程教育部重点实验室,江苏南京2100980;河海大学岩土力学与堤坝工程教育部重点实验室,江苏南京2100980;河海大学隧道与轨道工程研究所,江苏南京210098【正文语种】中文【中图分类】TU599;TU411水泥土是依靠机械力搅拌或射流冲切把地基的天然软土与水泥浆(或粉)混拌在一起形成的桩体[1].影响水泥土强度的因素较多,众多学者进行了较为深入的研究[2-4].由于水泥土强度不够高,所形成的复合地基承载力不够大,存在后期变形大等问题,使其在应用上受到一定的限制[5].近年来,许多学者开展了水泥土改良方面的研究[6-10],其中砂料因为来源广泛、价格低廉,作为改良掺料被部分学者所关注,并对砂料改良水泥土进行了初步的研究.兰凯等[7]、廖建春等[8]、印长俊等[9]研究发现,在软土中掺入一定量的砂作为改良骨料,可大幅度提高水泥土强度;范晓秋等[10]、刘大智等[11]、阿肯江◦托呼提等[12]研究发现,在水泥土中掺入一定量的砂可以有效地提高水泥土的极限强度和残余强度,在采用水泥砂浆搅拌桩加固软弱地基时,即使采用较高的掺砂量和置换率,加固区材料质量增加有限,下卧层附加应力增加也很小.鉴于砂料具有价廉物美的优点,以及已有研究证实了砂料能有效改善水泥土强度特性的事实,笔者通过对水泥砂浆固化土进行一系列强度试验,研究掺砂量、含水率和砂料粒径对水泥土强度的影响,为水泥砂浆固化土的实际工程运用提供依据.1 试验方法1.1 材料选取水泥砂浆固化土是一种多相复合材料,其主要成分为土、水泥水化物以及掺入的砂料.试验采用的原料土取自江苏某高速公路地基深处的淤泥质土,其基本物理力学性质如下:天然密度为1.64g/cm,含水率为66%,孔隙比为1.76,塑性指数为18%,液性指数为 2.0,压缩系数为 0.66MPa-1,压缩模量为2.07MPa,有机质质量分数为1.59%,pH为6.2.水泥采用P.C325普通硅酸盐水泥,其基本性质如下:细度模数为0.08mm筛余量为2.5%,标准稠度为26.0%,初凝时间为150min,终凝时间为210min;ISO胶砂强度3d抗折强度为3.8MPa,28d抗折强度为8.0MPa,3 d抗压强度为16.0MPa,28 d抗压强度为42.0MPa;SO3质量分数为2.17%,MgO质量分数为4.2%,烧失量质量分数为1.20%.砂料采用中国ISO标准砂;所用拌和水为自来水.1.2 试验方案选取2种水泥掺入比(水泥质量与土质量之比a w分别为10%,15%)、8种掺砂量(砂料质量与干土质量之比 a s分别为0%,5%,10%,20%,30%,45%,60%,75%)、3种原料土含水率(土中水质量与土粒质量之比w分别为47.5%,56%,65%)、3种砂料(ISO标准砂,粒径 d分别为 0.5~1.0mm,0.25~0.5mm,0.075~0.25mm),养护龄期 T分别为7d,14d,28d.试样制备步骤如下:(a)将原料土风干碾碎,过2mm筛后加入适量的水,采用B10型搅拌机搅拌均匀,含水率按既定比例控制;(b)往原料土中加入指定比例的砂和水泥进行混合,搅拌均匀,水灰比为0.5,砂按既定的掺入量和粒径掺入;(c)将搅拌均匀的混合料按密度控制,采用分层压实成型的方法压入∅39.1mm,H80mm的三开模内,养护1d后脱模,放入标准养护箱内养护至拟定龄期,养护温度为(20±2)℃.需要说明的是,为了后续研究工作的开展,试样制作采用标准三轴试样,而未采用70.7mm×70.7mm×70.7mm的标准立方体,因此,试样试验强度与水泥土标准强度存在差异.试样养护到拟定龄期之后进行无侧限抗压强度试验,记录应力应变曲线.试验采用微机控制的电子式万能试验机,试验以应变控制,加荷速率为0.8mm/min,在室温条件下进行单轴压缩试验.对于同一配合比的试样,进行5次平行试验以尽量减少试验误差.2 试验结果分析2.1 掺砂量对水泥砂浆固化土抗压强度的影响本研究的主要目的是通过室内试验的方法探索砂料影响水泥土抗压强度特性的规律.试验证明,随着砂料的掺入,不同龄期下水泥砂浆固化土强度均获得一定程度提高,但提高幅度并非随着掺砂量线性增加.水泥掺入比10%和15%、含水率为47.5%、不同龄期水泥砂浆固化土无侧限抗压强度与掺砂量之间的关系见图1.图1 掺砂量与水泥砂浆固化土抗压强度q u的关系Fig.1 Relationship between compressivestrength(q u)and sand content由图1可知,当超过一定掺砂量时水泥砂浆固化土的强度基本保持不变.据此可以推断:对于同一土料,在水泥掺入量不变时存在一个最优掺砂量,当掺砂量超过该值时水泥砂浆固化土的强度增幅很小.对于笔者采用的原料土,水泥掺入质量分数为10%时最优掺砂量约为15%,水泥掺入质量分数为15%时最优掺砂量约为10%.详细来看,水泥砂浆固化土强度随掺砂量变化的规律可以最优掺砂量为分界线划分为2个阶段:(a)当掺砂量由零增加至最优掺砂量时,水泥砂浆固化土强度显著提高,这是因为适量的砂料可以填充水泥土搅拌过程中形成的孔隙,使水泥砂浆固化土形成更为密实的整体,而大模量物质砂料的掺入置换了部分模量较小的土体,在水泥水化物的胶结作用下形成骨架,在受力变形时剪切面上的砂粒提高了剪切面的摩擦系数,且剪切变形还需要克服由砂粒在剪切面上产生的咬合力,从而提高了水泥砂浆固化土的强度.(b)当达到最优掺砂量时,强度达最大;当掺砂量超过最优掺砂量后水泥砂浆固化土的强度有所下降,当掺砂量超过20%后水泥砂浆固化土的强度基本不变,这可能是由于砂料在水泥砂浆固化土中所占比例过大,经水泥胶结的土颗粒与砂颗粒之间形成连结,较单纯的水泥土颗粒之间的连结要薄弱所致.为描述掺砂量对水泥砂浆固化土强度的提高效率,定义掺砂量对水泥砂浆固化土强度的贡献率为i:式中:q u,0——无掺砂量时水泥砂浆固化土的强度;q u,a s——不同掺砂量下水泥砂浆固化土的强度.根据式(1)对图1中各数据进行计算,得到掺砂量对水泥砂浆固化土强度的贡献率,如图2所示.图2 掺砂量对水泥砂浆固化土抗压强度的贡献程度Fig.2 Contribution rate of sand content to compressivestrength图2更直观地说明砂料的掺入可以提高水泥砂浆固化土的强度.总体而言,水泥砂浆固化土较相应的水泥土强度提高约20%.当掺砂量为最优掺砂量时水泥砂浆固化土的强度提高幅度最大;当掺砂量小于最优掺砂量时,随着掺砂量的增加,掺砂量对水泥砂浆固化土强度增加的贡献率不断增大;当掺砂量超过最优掺砂量时,其对水泥砂浆固化土强度增加的贡献率有所降低,掺砂量的增加并没有引起水泥砂浆固化土强度的进一步提高.因此,单纯地依靠提高掺砂量来改善水泥土的强度特性是不经济、不科学的.特别需要指出的是,当龄期较小时(如T=7d),水泥砂浆固化土的强度在水泥掺入质量分数为10%时比相应水泥土的强度约高100%,在水泥掺入比为15%时比相应水泥土的强度约高40%.因此,在水泥土中掺入一定量的砂料可以显著提高水泥砂浆固化土的早期强度,从而在一定程度上缩短地基处理的工程进度.为进一步研究掺砂量对水泥砂浆固化土强度特性的影响,根据强度试验结果,计算了各掺砂量时试样的屈服应力,其随掺砂量的变化关系如图3所示.从图3中可以看出,随着掺砂量的增加,水泥砂浆固化土的屈服应力不断增加,当掺砂量增至最优掺砂量(10%)时,水泥砂浆固化土的屈服应力最大.之后随着掺砂量的增加,水泥砂浆固化土的屈服应力缓慢降低,当掺砂量增至45%~60%时试样的屈服应力又有所回升.此外,试验发现水泥砂浆固化土的屈服应力与其强度成正比关系,如图4所示.在水泥砂浆固化土的实际工程应用中,可根据图4中拟合的关系式估算水泥砂浆固化土的屈服应力.图3 水泥砂浆固化土屈服应力q y与掺砂量的关系Fig.3 Relationship between yield stress(q y)and sand content图4 水泥砂浆固化土屈服应力与抗压强度的关系Fig.4 Relationship between yield stress and compressive strength根据不同龄期不同掺砂量的屈服应力计算了相应的弹性模量,如图5所示.各龄期随着掺砂量的增加,总体上水泥砂浆固化土的弹性模量呈2个阶段变化:当掺砂量小于最优掺量时水泥砂浆固化土的弹性模量显著增加,体现出砂料改善水泥土强度与变形特性的优越性能;当掺砂量超过最优掺量后,水泥砂浆固化土的弹性模量迅速回落,这种趋势在龄期较大时更加明显;当掺砂量超过30%以后,水泥砂浆固化土的弹性模量基本保持不变.在试验过程中,加载初期观察到明显的压密过程,受试验条件以及试验环境的影响,加之水泥砂浆固化土拌和均匀性的差异,对于上述屈服应力以及弹性模量与掺砂量之间的相互关系以及掺砂量的影响机理,还有待于进一步研究,但可以肯定的是,对于软土地基,采用水泥固化时掺入适量的砂料(如最优掺砂量),可在一定程度上提高软土的处理效果,在最优掺砂量下其改善效果最优.图5 水泥砂浆固化土弹性模量E s与掺砂量的关系Fig.5 Relationship between E s and sand content2.2 原料土含水率对水泥砂浆固化土的影响一般情况下,软弱地基天然含水率在40%~70%之间,高者可达100%.原料土的含水率是影响水泥土物理力学性能的一个重要因素,这一事实已为众多的研究和工程实践所证实.对于水泥砂浆固化土,原料土含水率同样是影响其强度的一个重要因素.图6为掺入水泥及砂质量分数均为15%原料土含水率变化对水泥砂浆固化土强度的影响情况.由图6可知,随着原料土含水率的增加,水泥砂浆固化土的抗压强度逐渐减小,二者可用乘幂函数拟合:式中:w ——含水率;a,b——系数.T=14d时拟合函数 q u=0.7721w-0.5942,R2=0.9858;T=28d时拟合函数 qu=0.461 5w-0.6023,R2=0.9122.从拟合效果来看,相关系数均超过0.9,因此可以用式(2)表征一定掺砂量和水泥掺入比下,水泥砂浆固化土强度与原料土含水率的关系.图6 原料土含水率与水泥砂浆固化土抗压强度的关系Fig.6 Relationship between water content in raw soil and compressive strength详细来看,养护龄期较短(T=14d)、含水率从47.5%增加至56%时水泥砂浆固化土的抗压强度降低超过40%,含水率从56%增加至65%时水泥砂浆固化土的抗压强度降低不足10%;养护龄期较长(T=28d)、含水量率从47.5%增加至56%以及从56%增加至65%时,水泥砂浆固化土的抗压强度依次递减约30%.分析结果表明,水泥砂浆固化土的抗压强度与原料土含水率有较大的相关性,总体而言,水泥砂浆固化土的抗压强度随原料土含水率的增加而减小,当原料土含水率较低或养护龄期较短时水泥砂浆固化土的抗压强度下降幅度均较大,当含水率较高时水泥土掺砂难以达到预期的固化效果.2.3 砂料粒径对水泥砂浆固化土的影响试验采用的砂料为 ISO 标准砂,组成如下 :粒径为2000μm ,1600μm ,1000μm,500μm,160μm,80μm,相应的筛余分别为0%,(7±4)%,(33±4)%,(67±4)%,(87±4),(99±1)%.ISO 砂的粒径组成较为丰富,但粒径大于0.08mm的占99%以上.砂料的掺入改变了原料土的粒径组分,水泥砂浆固化土的颗粒分析试验如图7所示.图7 ISO砂掺量粒径不同时水泥砂浆固化土的粒径组成Fig.7 Gradation composition of stabilized soil with ISO standard sand with different grain diameters由图7可知,随着ISO砂掺砂量的增加,水泥砂浆固化土的粒径组成越来越不均匀.计算结果表明,不均匀系数随掺砂量呈正比增加,而级配系数基本保持不变.该结果进一步证明砂料在水泥砂浆固化土中的骨架作用和置换作用(大模量置换小模量物质)是改善水泥土物理力学性质的重要原因之一.当掺砂量不变而砂料粒径变化时,主要表现出单一粒径与ISO砂之间的差异,掺入单一粒径砂料时水泥砂浆固化土颗粒级配相对较为均匀.表1为砂料粒径变化对水泥砂浆固化土抗压强度及变形系数 E50的影响情况,其中 T=28d,w=47.5%,a w=15%,a s=15%.根据表1分析可以得出:(a)砂料粒径变化对水泥砂浆固化土的抗压强度影响不大,随着掺入砂料粒径的增大,水泥砂浆固化土的抗压强度略有增加;(b)随着砂料粒径的增加,水泥砂浆固化土变形系数呈线性增加,采用ISO砂料时水泥砂浆固化土的变形系数约为采用0.5~1mm单一粒径砂料时的90%.综合来看,虽然砂料粒径对水泥砂浆固化土的强度特性影响较小,但是对水泥砂浆固化土的变形特性影响相对较大.同时可以看出,采用ISO 砂料时水泥砂浆固化土的变形系数与采用大粒径砂料时相差无几,据此可以推断在实际工程中,无需对砂料进行筛分而直接应用即可获得较好的处理效果.2.4 水泥砂浆固化土破坏形式与机理分析分析总结所有试样的破坏形式,结果表明无侧限抗压强度试验的破坏模式多为脆性张裂破坏和塑性剪切破坏,典型破坏情况如图8(a)所示.随着龄期的延长以及掺砂量的增加,崩溃型破坏更为显著,塑性滑移痕迹不明显,典型破坏情况如图8(b)所示.水泥砂浆固化土属于一种多相体(固相、液相、气相、收缩膜)的非饱和土,通过水泥的水解、水化和硬凝作用,发生一系列的化学反应,生成硅酸钙、铝酸钙等水化物,将土颗粒、砂颗粒相互胶结,在这个过程中消耗了较多的水分,水膜不断变薄,基质吸力不断增大,遗留的孔隙中充满了结晶物,从而造就了水泥砂浆固化土具有好的整体性和密实性.在加载过程中,水泥砂浆固化土中薄弱的胶结联结最先发生断裂破坏,随着变形的增大,破坏逐渐贯通,产生局部裂缝;当超过一定的应力水平后,裂隙沿着薄弱联结面不断发展,胶结联结不断地断裂破坏并贯通,发生塑性流动破坏,最终在宏观上表现为完全贯通的裂隙.当没有围压或者围压较小时,发生脆性张裂破坏和塑性剪切破坏.随着龄期延长以及掺砂量的增加,脆性张裂破坏更为显著.表1 不同砂料粒径的抗压强度与变形系数E 50Table 1 Values of q u and E50 with different grain diameters*ISO粒径.粒径分布/mm抗压强度q u/MPa变形系数E50 0.08~2* 0.760 116.3 0.075~0.25 0.779 69.7 0.25~0.5 0.782 98.6 0.5~1 0.798 127.5图8 水泥砂浆固化土的破坏形式Fig.8 Failure forms of soils stabilized by cement mortar3 结论a.掺砂可提高水泥砂浆固化土的强度,尤其是早期强度.在一定水泥掺入比条件下,当掺砂量处于最优掺砂率(10%左右)时水泥砂浆固化土的强度特性改善幅度最大,掺砂量超过最优掺砂率后水泥砂浆固化土的抗压强度无显著提高.b.水泥砂浆固化土的抗压强度随原料土含水率的增加而减小,当原料土的含水率较低或养护龄期较短时,水泥砂浆固化土的抗压强度下降幅度均较大;当原料土的含水率较高时,水泥土掺砂难以达到预期的固化效果.c.砂料粒径变化对水泥砂浆固化土的抗压强度影响较小,随着砂料粒径的增大,水泥砂浆固化土的抗压强度略有提高;砂料粒径变化对水泥砂浆固化土变形系数的影响较大,两近似成正比关系.在实际工程中无需对砂料进行筛分而直接应用即可获得较好的处理效果.d.水泥砂浆固化土无侧限抗压强度试验的破坏模式多为脆性张裂破坏和塑性剪切破坏.随着龄期的延长以及掺砂量的增加,脆性张裂破坏更为显著.参考文献:【相关文献】[1]欧阳克连,宁宝宽.水泥土强度影响因素的研究[J].中外公路,2009,29(4):189-191.(OUYANG Ke-lian,NING Bao-kuan.Research on influencing factors on strength of soils stabilized by cement[J].Journal of China&Foreign Highway,2009,29(4):189-191.(in Chinese))[2]黄新,宁建国,郭晔,等.水泥含量对固化土结构形成的影响研究[J].岩土工程学报,2006,29(4):436-441.(HUANG Xin,NING Jian-guo,GUO Ye,et al.Effect of cement content on the structural formation of stabilized soil[J].Chinese Journal of Geotechnical Engineering,2006,29(4):436-441.(in Chinese))[3]李建军,梁仁旺.水泥土抗压强度和变形模量试验研究[J].岩土力学,2009,30(2):473-477.(LI Jian-jun,LIANG Ren-wang.Researchon compression strength and modulus of deformation of cemented soil[J].Rock and Soil Mechanics,2009 ,30(2):473-477.(in Chinese))[4]刘叔灼,巴凌真,杨医博,等.有机质含量对水泥土强度影响的试验研究[J].武汉理工大学学报,2009,31(7):40-43.(LIU Shu-zhuo,BA Ling-zhen,YANGYi-bo,et al.Research on the influence of organic content on the strength of cement-stabilized soil[J].Journal of Wuhan University of Technology,2009,31(7):40-43.(in Chinese))[5]何开胜.水泥土搅拌桩的施工质量问题和解决办法[J].岩土力学,2002,23(6):778-781.(HE Kai-sheng.Present construction quality problem of deep mixing cement-soil piles and solvingmeasures[J].Rock and Soil Mechanics,2003,23(6):778-781.(in Chinese))[6]周丽萍,申向东,李学斌,等.天然浮石粉水泥土力学性质的试验研究[J].吉林大学学报:地球科学版,2009,39(5):492-497.(ZHOU Li-ping,SHEN Xiang-dong,LI Xue-bin,etal.Experiment study of mechanical properties of natual pumice powder cement-soil[J].Journal of Jilin University:Earth Science Edition,2009,39(5):492-497.(in Chinese)) [7]兰凯,黄汉盛,鄢泰宁.软土型水泥掺砂试样研究[J].水文地质工程地质,2006(5):113-116.(LAN Kai,HUANG Hansheng,YAN boratory test for cement-stabilized soft soil added with sand[J].Hydrogeology and Engineering Geology ,2006(5):113-116.(in Chinese))[8]廖建春,曾庆军.含砂量对水泥土强度的影响[J].广东交通职业技术学院学报,2005,4(2):1-3.(LIAO Jian-chun,ZENG Qing-jun.The impact of sand content on cement-stabilized soil strength[J].Journal of Guangdong Communications Polytechnic,2005,4(2):1-3.(in Chinese))[9]印长俊,马石城,王星华.浸水条件下水泥砂浆固化土力学性能的试验研究[J].建筑技术,2007,38(2):137-140.(YIN Chang-jun,MA Shi-cheng,WANG Xing-hua.Analysis of laboratory test on mechanics behavior of sand soil cement on condition of soaking[J].Architecture Technology,2007,38(2):137-140.(in Chinese))[10]范晓秋,洪宝宁,胡昕,等.水泥砂浆固化土物理力学特性试验研究[J].岩土工程学报,2008,30(4):605-610.(FAN Xiaoqiu,HONG Bao-ning,HU Xin,et al.Physico-mechanical properties of soils stabilized by cement mortar[J].Chinese Journal of Geotechnical Engineering,2008,30(4):605-610(in Chinese)).[11]刘大智,储洪强,蒋林华.聚合物水泥砂浆的耐久性能试验[J].水利水电科技进展.2010,30(6):39-42.(LIU Da-zhi,CHUHong-qiang,JIANG Lin-hua.Durability properties of polymer modified cementmortar[J].Advancesin Science and Technology of Water Resources,2010,30(6):39-42(in Chinese))[12]阿肯江◦托呼提,赵成,秦拥军.改性土体材料的抗压强度试验研究[J].河海大学学报:自然科学版,2010,38(3):263-268.(AKENJIANG Tuohuti,ZHAO Cheng,QIN Yong-jun.Experimental tests on compressive strength of modified soil materials[J].Journal of HohaiUniversity:Natural Sciences,2010,38(3):263-268.(in Cinese))。

水泥砂浆抗压强度试验(需提供试验报告)

水泥砂浆抗压强度试验即简称抗压试验,是在规定环境条件下,检测水泥砂浆抗压强

度的实验方法。

抗压试验可以准确地反映出水泥砂浆材料的抗压强度,对水泥砂浆施工质

量的可靠评定起着关键性作用。

抗压试验通常包括准备样品、标距确定、设备使用与安全措施等准备工作,试验过程

中要特别注意样品支撑的水平性,然后将水泥砂浆块放入试验机的模具中,通过加载的方

式将水泥砂浆材料的抗压强度确定了出来。

其抗压强度的标准数值一般取决于材料的用途,例如桩锚固地基等需求的抗压强度要求较大,而墙体灌浆材料的有效抗压率要求相对较低,都视具体工程情况而定。

在抗压试验实验完毕后,需要根据试验结果拟定试验报告,填写材料质量及生产信息,测定抗压强度情况及对应的施工期次,确定材料是否符合相关规程、标准要求,特别是对

抗压试验结果进行总结,如达不到相关预设标准,需要根据原因进行详细分析,帮助施工

方更好控制质量。

抗压试验也可以用于检测水泥砂浆复合材料、石与砂复合土、碎石与砂复合土、砂复

合土等对抗冲击性能的测定。

砂复合土试验用于检测变形特性,这是检测抗压强度的基础。

抗冲击试验一般是应用摊铺机将样品整平后,采用端面冲击的方法检测材料的抗冲击性能。

本文仅介绍水泥砂浆抗压强度的检测方法及关键流程,完整的试验报告应包括表格资料、

施工现场记录、试验结果理论分析等。

本文仅介绍水泥砂浆抗压强度的检测方法及关键流程,在抗压试验后,应根据测得的

数据和试验结果进行总结,包括试验材料质量及生产信息,测定抗压强度及施工期次,确

定材料是否合格满足相关规程、标准要求,特别是对抗压率测定结果。

此外,对抗压试验

结果未达到预设标准的情况下,应根据样品的分析结果,详细分析物理机理,帮助施工方

更好控制质量。

抗压试验是确定水泥砂浆耐压强度的关键检测,必须进行严格的实验流程,以确保研究结果的准确性。

为了更加全面地反映水泥砂浆抗压特性,试验报告必须同时考

虑抗拉强度、破坏模式和变形特性等多种指标。