数控车床操作规程培训课件

- 格式:docx

- 大小:16.23 KB

- 文档页数:8

数控车培训课件一、引言随着科技的飞速发展,数控技术在机械制造业中的应用日益广泛,数控车床作为数控机床的一种,具有高精度、高效率、自动化程度高等特点,成为现代化机械制造业的重要设备。

为了提高数控车床的操作技能和编程能力,本课件旨在为广大数控车床操作者和编程人员提供系统的培训,帮助大家熟练掌握数控车床的操作和编程技巧。

二、数控车床概述1.数控车床的定义数控车床是采用数字控制技术进行加工的一种车床,通过计算机编程实现工件的各种形状和尺寸的加工,具有高精度、高效率、自动化程度高等优点。

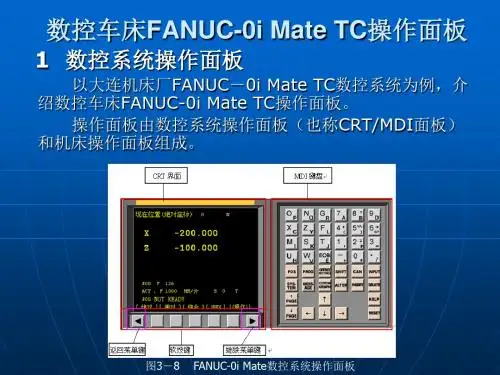

2.数控车床的组成数控车床主要由机床本体、数控系统、伺服系统、液压系统、冷却系统等组成。

3.数控车床的分类根据加工工件的类型和加工范围,数控车床可分为卧式数控车床、立式数控车床、转塔数控车床等。

三、数控车床的操作1.开机与关机(1)开机操作:接通电源,启动数控系统,进行机床回零操作,检查各轴运动是否正常。

(2)关机操作:关闭数控系统,切断电源,清理机床,做好日常保养工作。

2.机床回零机床回零是指将机床各轴移动到预设的零点位置,以确保加工精度。

操作步骤如下:(1)选择机床回零模式。

(2)依次操作各轴,使其回到零点位置。

(3)检查各轴回零是否准确。

3.对刀操作对刀操作是确定刀具与工件相对位置的过程,操作步骤如下:(1)安装刀具。

(2)将刀具靠近工件,手动调整刀具与工件之间的距离。

(3)启动对刀程序,进行刀具与工件的相对位置测量。

(4)记录对刀数据,输入数控系统。

4.编程与输入(1)编程:根据工件加工要求,编写数控程序。

(2)输入程序:将编写好的数控程序输入数控系统。

5.自动加工(1)检查程序:检查输入的数控程序是否正确。

(2)启动自动加工:按下启动按钮,数控系统开始执行程序,进行自动加工。

(3)监控加工过程:实时监控机床运行状态,确保加工过程顺利进行。

四、数控车床编程技巧1.编程基本概念(1)程序结构:数控程序由程序段组成,每个程序段包含若干指令。

数控车床操作规程1.开机前要检查润滑油是否充裕、冷却是否充足,发现不足应及时补充。

2.检查机床导轨以及各主要滑动面,如有障碍物、工具、铁屑、杂物等,必须清理、擦拭干净、上油。

3.打开数控车床电器柜上的电器总开关。

4.启动数控机床。

5.手动返回数控车床参考点。

首先返回+X方向,然后返回+Z方向。

6.车刀安装不宜伸出过长,车刀垫片要平整,宽度要与车刀底面宽度一致。

7.对刀操作时应选取合适的主轴转速、背吃刀量及进给速度。

8.在自动运行程序前,必须认真检查程序,确保程序的正确性。

在操作过程中必须集中注意力,谨慎操作,运行前关闭防护门。

运行过程中,一旦发生问题,及时按下复位按钮或紧急停止按钮。

9.出现报警时,要先进入主菜单的诊断界面,根据报警号和提示文本,查找原因,及时排除警报。

10.加工完毕后,应把刀架停放在远离工件的换刀位置。

11.实习学生在操作时,旁观的同学禁止按控制面板的任何按钮、旋钮,以免发生意外及事故。

12.严禁任意修改、删除机床参数。

13.关机前,刀架应移动到距离主轴较远处,清除铁屑,清扫工作现场,认真擦净机床,导轨面处加油保养,将进给速度修调置零。

14.关闭电器总开关。

2.1数控车床操作规程2.1.1工作前a.查验“交接班记录”。

b.检查操纵手柄、开关、旋钮是否在正确的位置,操纵是否灵活,安全装置是否齐全、可靠。

c.接通电源前,应注意电源电压,超出规定电压范围不允许合上开关。

空车低速运转2?/FONT>3分钟,观察运转状况是否正常,如有异常应停机检查。

d.观察油标指示,检查油量是否合适,油路是否畅通,在规定部位加足润滑油、冷却液。

e.确认润滑、电气、机械各部位运转正常后方可开始工作。

2.1.2工作中a.严禁超性能使用。

b.禁止在机床的导轨表面、油漆表面放置物品。

c.严禁在导轨面上敲打、校直和修整工件。

d.对新的工件在输入加工程序后,必须先用“试运行键”检查程序编制的正确性,再用“单程序段操作键”检查程序运行情况,此时手指放在停止按钮上,随时准备做停止操作。

未经试验的程序,不允许进行自动循环操作,以防止机床发生故障。

e.在程序自动循环运行时,操作者应集中思想,密切监视运行情况,严禁离开工作岗位。

f.在运行中发生报警和其它意外故障时,应使用暂停键终止运行,再做相应的操作处理,应尽量避免使用紧急停止按钮。

g.刀架在轴向位移时,严禁切断电源,避免零件损坏。

h.经常检查机床精度和观测刀具磨损情况,以便及时进行刀具的尺寸补偿和更换。

i.严禁任意开启电气柜、数控装置盖板。

2.1.3工作后a.必须将各操纵手柄、开关、旋钮置于“停机”位置,并切断电源。

b.进行日常维护保养。

c.填写“交接班记录”,做好交接班工作。

2.2回轮式六角车床操作规程2.2.1工作前a.查验“交接班记录”。

b.检查操作手柄、开关、旋钮是否在正确位置,操纵是否灵活,限位及安全装置是否齐全、可靠。

c.接通电源,空车低速运转2棧撤种樱⒐鄄煸俗榭鍪欠?/FONT> 正常,如有异常应停机检查或报告维修人员。

d.检查油标中的液面指示高度是否合适,油路是否畅通,并在规定部位加足润滑油。

e.确定润滑、电气系统及各部位运转正常后方可开始工作。

2.2.2工作中a.严禁超性能使用。

b.禁止在机床的导轨面、油漆表面放置物品。

c.严禁在导轨面上敲打、校直和修整工件。

d.根据加工工件的规格,选择合适的弹簧夹头、送料夹头和承料圈,并确认夹头性能良好,合理调整送料管高度,使振动最小。

e.正确安装工件、刀具。

f.合理选择刀具、调整各工位的切削速度和切削用量。

g.较长的棒料,须经校直后方可装夹。

h.切削过程中,禁止变速及无故停机。

i.切削过程中,应及时清除加工切屑。

j.机床运转时操作者严禁离开工作岗位。

k.机床运行中出现异常现象,应立即停机,查明原因,及时处理。

2.2.3工作后a.必须将各操纵手柄、开关、旋钮置于“停机”位置,并切断电源。

b.进行日常维护保养。

c.填写“交接班记录”,做好交接班工作。

2.3转塔式六角车床操作规程2.3.1工作前a.查验“交接班记录”。

b.检查操作手柄、开关、旋钮是否在正确位置,操纵是否灵活,限位及安全装置是否齐全、可靠。

c.接通电源,空车低速运转2棧撤种樱⒐鄄煸俗榭鍪欠?/FONT> 正常,如有异常应停机检查或报告维修人员。

d.检查油标中的液面指示高度是否合适,油路是否畅通,并在规定部位加足润滑油。

e.确定润滑、电气系统及各部位运转正常后方可开始工作。

2.3.2工作中严禁超性能使用。

b.禁止在机床的导轨面、油漆表面放置物品。

c.严禁在卡盘、导轨面上敲打、校直和修整工件。

d.刀具在安装前必须擦拭干净,安装正确、合理,严禁使用有伤痕及毛刺的刀具。

e.装夹工件必须牢固可靠。

f.合理选择转速及切削用量,严禁开车时进行变速。

h.在主轴上装卡盘时,必须将卡盘孔和主轴螺纹部分擦拭干净,紧固螺钉应全部装全并紧固。

i.机床运转时操作者严禁离开工作岗位。

j.机床运行中出现异常现象,应立即停机,查明原因,及时处理。

2.3.3工作后a.必须将各操纵手柄、开关、旋钮置于“停机”位置,并切断电源。

b.进行日常维护保养。

c.写“交接班记录”,做好交接班工作。

2.4立式车床操作规程2.4.1工作前a.查验“交接班记录”。

b.检查操作手柄、开关、旋钮是否在正确位置,操纵是否灵活,限位及安全装置是否齐全、可靠。

c.接通电源,空车低速运转2棧撤种樱⒐鄄煸俗榭鍪欠裾!H缬幸斐Sν;觳榛虮ǜ嫖奕嗽薄?/P>d.检查油标中的液面指示高度是否合适,油路是否畅通,并在规定部位加足润滑油。

e.确定润滑、电气系统及各部位运转正常后方可开始工作。

2.4.2工作中a.严禁超性能使用。

b.禁止在机床的导轨面、横梁表面等放置物品。

c.严禁在工作台面上敲打、校直和修整工件。

d.装夹工件、刀具必须牢固、可靠。

e.粗加工时刀架伸出端不可太长,垂直刀架工作时,横梁应合理靠近工件。

f.移动横梁及刀架时,各滑动面要清洁、润滑、无障碍,并正确使用夹紧装置。

g.正确使用刀架转度装置及夹紧机构。

h.刀具未离开工件时,不准停止工作台运转。

i.工作台未完全停止转动前,不得进行变速和升降横梁。

j.非工作刀架应置于安全位置。

k.合理选择转速及切削用量。

l.机床运转时,操作者严禁离开工作岗位。

m.运行中出现异常现象,应立即停机,查明原因,及时处理。

2.4.3工作后必须将各操纵手柄、开关、旋钮置于“停机”位置,并切断电源。

b.进行日常维护保养。

c.填写“交接班记录”,做好交接班工作。

2.5普通车床操作规程2.5.1工作前a.查验“交接班记录”。

b.检查操作手柄、开关、旋钮是否在正确位置,操纵是否灵活,限位及安全装置是否齐全、可靠。

c.接通电源,空车低速运转2棧撤种樱⒐鄄煸俗榭鍪欠?/FONT> 正常,如有异常应停机检查或报告维修人员。

d.检查油标中的液面指示高度是否合适,油路是否畅通,并在规定部位加足润滑油。

e.确认润滑、电气系统及各部位运转正常后方可开始工作。

2.5.2工作中a.严禁超性能使用。

b.禁止在机床的导轨面、横梁表面等放置物品。

c.严禁在卡盘、顶尖或导轨面上敲打、校直和修整工件。

d.装夹工件、刀具必须牢固、可靠。

严禁在主轴或尾座内安装锥度不符或锥面有严重伤痕和不清洁的刀具、顶尖等。

e.装卸卡盘或较重工件时,必须选择安全、可靠的吊具和方法,同时要对导轨进行防护。

f.合理选择转速及切削用量,严禁开车时进行变速。

g.操纵反车时应先停车后反向。

h.用顶尖顶持工件时,尾座套筒伸出量不得大于套筒直径的2倍。

用尾座钻孔时,禁止采用杠杆增加尾座手轮转距的方法进行钻削。

使用中心架、跟刀架、靠模板时,必须经常检查其与工件接触面上的润滑和磨损状况。

i.机床运转时,操作者严禁离开工作岗位。

j.运行中出现异常现象,应立即停机,查明原因,及时处理。

2.5.3工作后a.必须将各操纵手柄置于“停机”位置,尾座、溜板箱移至床身右端,切断电源。

b.进行日常维护保养。

c.填写“交接班记录”,做好交接班工作。

2.6立式钻床操作规程2.6.1工作前a.查验“交接班记录”。

b.查操作手柄、开关、旋钮是否在正确位置,操纵是否灵活,安全装置是否齐全、可靠。

c.检查油箱、油杯中油量是否符合标,擦净导轨面灰尘,并按润滑图表规定做好润滑工作,然后接通电源。

d.停机8小时以上使用机床时,应先低速运转3棧捣种樱啡先蠡低吵┩ǎ鞑课辉俗:蠓娇煽脊ぷ鳌?/P>2.6.2工作中a.严禁超性能使用。

b.严禁在工作台面和滑动面上放置物品。

c.装卸钻头时,应停止主轴转动;装卸钻头并将主轴锥孔、锥套表面擦净,装夹时锥面接触应牢固;卸下时应使用标准斜铁,用铜锤轻轻敲打,严禁用其它物件乱敲。

d.工件、工装要正确固定,禁止用手扶持工件工作。

采用机动进给,当孔接近钻通时,改用手动慢进给,以避免损坏工件及刃具。

e.钻加工时,工件底面必须加垫,以避免钻伤工作台面。

f.不使用机动进给时,必须把带滚花的圆螺母向里推;工作台升降时,要松开固定螺钉,工作时则要拧紧。

g.根据工件材质、钻削深度,合理选择切削用量。

在钻深孔时,必须经常提起钻头,清除切屑。

h.不准用刀刃磨钝的钻头进行钻削。

i.钻头在钻孔过程中不得停机。

反转时,必须在主轴停止转动后再启动。

j.在进行主轴变速、变换进给量、更换工件及钻头时,都必须停机进行。

k.机床运行中出现异常现象,应立即停机,查明原因,及时处理。

l.机床运转时,操作者不准擅自离开工作岗位或托人看管。

m.严禁在工作台面上敲打、校直工件。

2.6.3工作后a.必须将各操纵手柄置于“停机”位置,工作台降到最低位置,主轴恢复原位,切断电源。

b.进行日常维护保养。

c.填写“交接班记录”,做好交接班工作。

2.7座标镗床操作规程2.7.1工作前a.查验“交接班记录”。

b.检查操作手柄、开关、旋钮是否在正确位置,操纵是否灵活,安全装置是否齐全、可靠。

c.检查油箱、油杯中油量是否符合标准;擦净导轨面灰尘,并按润滑图表规定做好润滑工作。

d.接通电源,空车低速运转4棧斗种樱啡细鞑课辉俗:螅娇煽脊ぷ鳌?/P> 2.7.2工作中a.严禁超负荷或超性能使用,按工件材料选用合理的切削速度和进给量。

b.严禁在导轨表面、油漆表面及运动部位上放置物品。

c.严禁进行工件的粗加工,所加工的工件要有正确的安装基准面。

d.装卸较重的工件时,必须根据工件重量和形状,选用合理的吊具和吊装方法。

e.装卡螺栓以卡牢为宜,卡紧板手不得加套管,避免工作台变形损坏。

f.主轴锥孔与镗杆的锥柄必须符合标准,锥面必须清洁无磕痕。

g.主轴变速或变速进给量时,必须停车后进行。

h.镗杆套筒、主轴箱和工作台移动前,必须松开夹紧装置,并在移动方向注油,不移动部分要夹紧。