QP8.3-01 不合格品控制程序

- 格式:doc

- 大小:87.00 KB

- 文档页数:4

1目的对不合格品进行识别和控制,防止不合格品的非预期使用或交付。

2适用范围适用于对原材料、半成品、成品及交付后的产品发生的不合格的管理。

3权责3.1质量科负责确认不合格品。

负责组织技术科、制造科、营运物流科对不合格品提出处理方案。

负责组织人员针对重大和特大不良,确定紧急处理措施、原因、和改进对策,负责验证改进效果,实施闭环管理。

负责向供应商反馈不良并督促其改进。

负责对发生的不合格进行横向展开。

3.2制造科负责对除仓库外的不合格品进行标识、隔离,负责不合格品的返工和再次检验。

3.3 营运物流科负责对库存的不合格原材料和成品进行标识、隔离与记录。

3.4技术科负责制定针对不合格品的返修作业标准。

3.5不合格品持有科室负责对不能进行返工的不合格品申请报废。

4定义4.1不合格品(nonconformity):未达到标准要求的产品(原材料、半成品或成品)。

4.2报废(SCRAP):为避免不合格产品原有的预期用途而对其采取的措施。

4.3紧急放行:当生产急需而来不及检验时的特殊处理。

4.4一般不良:影响产品外观对车辆安全无影响的不良。

项目:C非必保尺寸不良;D护套未锁,锁不到位;G未缠胶布,未固定管;H端子铆压不良;I端子变形;J固定包扎不良;L端子异物;N护套坏;O防水栓坏;P截管不良;4.5重大不良:同一种一般不良在同一工位连续发生3次;批量不良(不良率≥5%);对车辆安全、机能、性能有影响;对后续的客户装配有影响。

项目:A端子未插到位;B插错位;E扣钩错;F欠物料;K用错物料;M扣钩坏;Q线外伤;R必保尺寸不良;S端子脱落/断线。

4.6 特大不良:客户反馈的不良情报。

5作业程序5.3交付后或客户开始使用后发现的不合格成品的处理流程5.4清库管理质量科会同技术科、制造科制定《清库联络书》后,由质量科、制造科和营运物流科实施清库,详细流程和要求执行《清库管理标准》。

5.7端子剔拔的管理8附件无。

1 目的:对设计开发全过程进行控制,确保产品满足顾客要求、期望及有关法律法规要求。

2范围:适用于本公司新产品设计开发全过程,包括引进产品和转化,定型产品及生产过程的技术改进等。

3 定义:设计开发:把市场信息、概念或客户要求转化成实质的、能满足顾客要求的产品的过程。

4 职责:4.1市场部4.1.1 市场部负责市场调研或分析,以提供市场信息及新产品开发导向及理念使设计开发之新产品更具竞争优势及利润空间。

4.1.2 新产品交付顾客后,市场部负责调查反馈顾客使用后的情况给工程技术部。

4.2技术部4.2.1技术部制定设计开发实施计划,并根据设计输入要求,组织编写或选定设计产品规格。

组织并协调各阶段的设计开发工作。

4.2.2 审批设计开发输出文件和设计更改文件,完成设计评审、验证和确认的有关工作。

4.2.3 制作并管理设计输出文件、标准和规范数据。

根据设计图样、标准规范等要求,制定工艺流程、特殊流程说明和产品验收技朮数据。

并完成设计更改所涉及的工艺流程、图纸等相关资料的更改。

4.3 品质部4.4.1按照工艺文件,检验技朮数据和设计输出的图样、文件数据等对新产品进行检验。

4.4 生产部4.4.1 按设计输出图纸、工艺文件等数据组织产品试产。

4.4.2 参与产品设计确认或鉴定活动。

4.5 计划部/采购部4.5.1 为新产品设计开发及时提供合格的材料零件及供货商。

4.5.2 提供之材料零件更具竞争力且质量能够得到持续的改善。

4.5.3计划部合理安排试产计划,统筹试产物料及时到位。

6 文件化信息QP7.5-01 《成文信息控制程序》QP8.3-02 《设计开发更改控制程序》QP10.2-01 《不合格纠正措施控制程序》QR8.3-01 《项目可行性评审报告》QR8.3-02 《市场调研和立项申请单》QR8.3-03 《设计开发计划》QR8.3-04 《设计开发输入清单》QR8.3-05 《设计开发评审报告》QR8.3-06 《设计开发验证报告》QR8.3-07 《设计开发确认报告》QR8.3-08 《设计开发输出清单》QR8.3-09 《设计开发更改通知》7 修改栏编制:审核:批准:日期:日期:日期:。

1. 采购物资不合格品的控制本程序的目的:对本公司产品实现各阶段发现的采购物资(包括原物料和外加工回厂的产品)的不合格品进行控制。

适用范围: 适用于对本公司产品实现各阶段发现的采购物资(包括原物料和外加工回厂的产品)的不合格品进行控制。

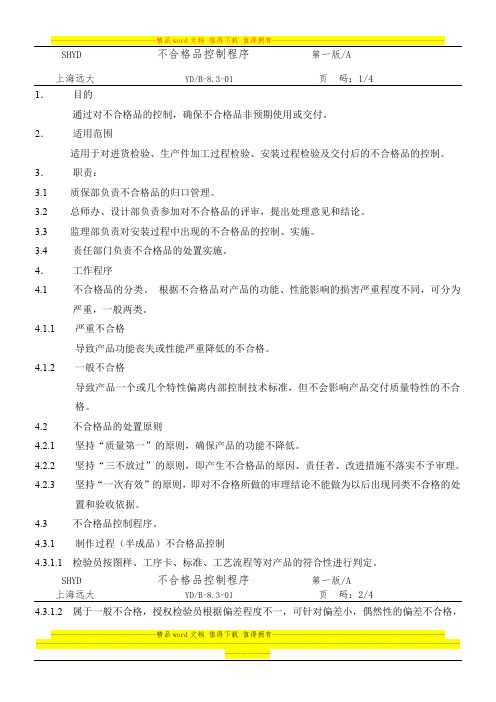

说明:为便于理解和操作,相关作业和规定均采用流程的形式,并随时附加说明;具体格式说明如下:①:实线框,作业内容或规定; ②:虚线框,对作业/规定的附加说明; ③:实线框,责任部门/责任人。

仓库管理员仓库管理员品管部进货检验员 品管部经理是 否作“不合格品”标识。

进货检验员采购部品管部 进货检验员技术部进货检验员/供应商品管部经理进货检验员进货检验员 进货检验员 技术部进货检验员 车间负责人/操作者合格 ? 1.进货检验 1.1生产过程 1.2技术更改2.发现不合格品3.记录 4标识/隔离 5不合格报告 6评审6.2 返工、返修或挑选 6.2.1复检 6.3改作他用6.6报废 6.5退货 . 6.4偏差接收6.2.2入库 6.4.1标识 6.6.1入废品库 6.1 待处理 注:a) 公司任一员工一旦发现可疑物料或产品,均应作为不合格品,应立即通知品管部经理/检验员处理;本文件所指的进货检验,均包括外加工工序(即外协件)的检验。

b) 对已投产的外购件和外加工件,如果本班次发现的不合格品数量占已投产数量的比例≥10%,即视为批量不合格;对零星不合格品,在不涉及偏差接收或改作他用的产品,由检验员口头评审即可。

c) 所有偏差接收、改作他用的产品,以及返修品,均必须作明显标识,且随该产品流转; d) 品管部应逐月对采购物资的质量进行统计; e) 本公司任何产品检验的接收准则为“零缺陷”;f) 当技术部或其它部门发现批量不合格品时,应以书面形式(填写“不合格品报告”)直接通知品管部经理组织评审处理;g) 当产品/过程与相应的经批准PPAP 规定不符合时,继续生产之前,必须经顾客认可并保留记录。

不合格控制流程不合格品的控制流程1 · 识别识别不合格:判断产品合格与否的依据或标准。

- 产品标准- 客户要求- 工艺文件- 检验文件- 样板- 上级的交代与叮嘱2 · 标识检验状态的标识- 标识“待处理”或“不合格”的标识。

- 生产班组:不合格的半成品与原材料要标明“待处理”或“不合格”的标识。

- 检验员在随机卡、流程卡或“返工单”的相应项目标栏内盖检验章,作为“不合格”标识。

- 其作用是:具有可追溯性。

- 最终检验:不合格牌标识。

或写明(注明)不合格现象,如(漏电、拉裂、少孔、搞错型号、严重压痕、少工序、用错材料等)。

3 · 隔离要求:与正常的合格品明确隔离。

- 红色胶盘/物料框。

- 专门独立的不良品架。

- 划分不合格区域,不良品放在不合格品区域内。

- 生产区的摆放与其它产品不同,以示区别,然后按要求拉到维修或返工返修区处理。

- 定时安排人员到不良品区进行确认与数量的登记4 · 记录- 在规定的检验报告上正确记录不合格产品的型号、批次、检验日期、检验依据、不合格品的数量、检验结果。

- 检验报告按规定予审核与批准。

- 流程:5 · 评审当量较大时,或对公司信誉与资金影响大时须评审。

①进货检验:经检验主管以上人员签署处置意见(必要时要组织技术部、生产、供应链、相关部门进行评审)。

②过程检验:对批量不合格品,质量管理部组织相关部门和相关人员进行评审。

③最终检验:质控部负责人审批处置结论,必要时,技术部参与评审。

6 · 处置包括以下几种:挑选使用、返修、让步接收、报废处理、纠正预防措施。

①进货不合格品的处置- 退货- 让步接收- 要求供方采取相关的纠正预防措施- 我厂对连续多批不合格,某批大量严重不合格的供方,将安排人员对其审厂并对以后批次加严检验。

②过程不合格品的处置过程不合格品的处置方式一般有:返工返修、让步接收与报废等几种。

- 处置结论为:返工返修,转至返工返修区处理或交相关责任单位与个人进行返工。

SHYD 第一版/A上海远大YD/B-8.3-01页码:1/41.目的通过对不合格品的控制,确保不合格品非预期使用或交付。

2.适用范围适用于对进货检验、生产件加工过程检验、安装过程检验及交付后的不合格品的控制。

3.职责:3.1质保部负责不合格品的归口管理。

3.2总师办、设计部负责参加对不合格品的评审,提出处理意见和结论。

3.3监理部负责对安装过程中出现的不合格品的控制、实施。

3.4 责任部门负责不合格品的处置实施。

4.工作程序4.1 不合格品的分类。

根据不合格品对产品的功能、性能影响的损害严重程度不同,可分为严重,一般两类。

4.1.1 严重不合格导致产品功能丧失或性能严重降低的不合格。

4.1.2 一般不合格导致产品一个或几个特性偏离内部控制技术标准,但不会影响产品交付质量特性的不合格。

4.2 不合格品的处置原则4.2.1 坚持“质量第一”的原则,确保产品的功能不降低。

4.2.2 坚持“三不放过”的原则,即产生不合格品的原因、责任者、改进措施不落实不予审理。

4.2.3 坚持“一次有效”的原则,即对不合格所做的审理结论不能做为以后出现同类不合格的处置和验收依据。

4.3 不合格品控制程序。

4.3.1制作过程(半成品)不合格品控制4.3.1.1 检验员按图样、工序卡、标准、工艺流程等对产品的符合性进行判定。

SHYD 不合格品控制程序第一版/A上海远大YD/B-8.3-01页码:2/44.3.1.2属于一般不合格,授权检验员根据偏差程度不一,可针对偏差小,偶然性的偏差不合格,----------------------------精品word文档值得下载值得拥有----------------------------------------------直接判为超差可用品,做好标记,并在工序卡上做记录。

4.3.1.3当认定偏差较大,需采取措施处理及属于严重不合格时,由检验员填写“超差单”一式三份,详细说明超差内容后,交给责任部门。

---------------------------------------------- 1 目的对不合格进行识别和控制,防止不合格品的非预期使用或交付。

2 范围适用于对采购物资、外委项目和检修过程发生的不合格品的控制。

3 职责3.1 总工程师领导不合格品控制的管理工作;3.2 生技部归口管理不合格品的控制;3.3 物资公司负责对采购件、外协件发生的不合格品进行标识、记录评审和处置;3.4 各专业工程队应分别负责对检修运作过程和产品的监视和测量过程中发生的不合格品进行标识、记录和处置,并通知有关部门。

4 工作程序4.4.1 进货物资检验时的不合格品采用拒收或退货,对自制零部件不合格作报废处理。

4.4.2 轻微不合格品授权检验员直接通知责任人处置,并督促实施。

4.4.3 一般不合格品和严重不合格品。

4.4.3.1 不合格品检验员应做好标识。

4.4.3.2 一般不合格品由检验员填写JL-CX 8.3-01-01《不合格品评审处置单》交生技部评审----------------------------精品word文档值得下载值得拥有---------------------------------------------- ------------------------------------------------------------------------------------------------------------------------------------------------------ 并提出处置意见。

4.4.3.3 严重不合格品由检验员填写JL-CX 8.3-01-01《不合格品评审处置单》交生技部评审并提出处置意见,报总工程师审批后,由责任部门实施处置。

当合同有规定时应经顾客或其代表确认。

4.4.3.4 处置为返工、返修的不合格品由生技部制定返工/返修方案。

4.4.4 不合格品处置后验证4.4.4.1 对一般和严重不合格品实施处置后的验证,由检验人员进行。

1.PurposeMake sure the unqualified products can be identified and controlled, to avoid unexpected utilizationand delivery.2.ScopeApplicable to the control of the receiving materials, process semi-finished products, finished productsand the returned products from clients.3. Responsibility3.1 Products management department is responsible for:a) Unqualified products identification, marking, control and filing management.b) Unqualified products review and tracking the disposal results.3.2 Purchasing department is responsible for dispose the unqualified products and take corrections;3.3 Production department is responsible for dispose the unqualified products and take corrections;4. Procedure4.1 Unqualified products categoriesa) Severe unqualified products: the verified bath of nonconformities or the nonconformities of theindex that result in serious economical losses, affecting the products quality, main functionsand performance.b) General unqualified products: individual or small volume nonconformities, or not affecting thefinal products quality directly.4.2 The company's disposal to the unqualified products includes rework, repair, reception with differentiation, abolishment and return etc.4.3 The disposal to Type A material, semi-finished products and finished products with serious unconformity.4.3.1 The inspectors shall fill Unqualified Products Report, report to the principle of the products management department, who will organise R & D department, Production department, Purchasing department, Marketing department and the principles of responsible departments to call a review meeting, to analyse the unconformity reasons, decide the responsible department, make disposal decisions and report to manager representatives for approval.4.3.2 The inspectors shall note the disposal decisions on the inspection records and unqualified products' markings and negotiate with responsible department to deal with the unconformity as per thereview decision; Meanwhile, The quality management department shall issue the Corrections and Precautions Disposal Lists to the responsible department, and perform the relevant regulations of Corrections and Precautions Control Procedures.4.3.3 The reworked and repaired products shall be confirmed the rework adverse effects to products;the R & D department establishes rework documents according to the situations, and then report tomanager representative for approval and implementation.4.3.4 The reworked and repaired products shall be inspected again and marked with "re-inspected" onthe inspection records.4.4 The disposal to Type B material, semi-finished products and finished products with serious unconformity.4.4.1 In the case of inspectors able to make decision in time, they should require the responsible department to carry out. If could not decide, please perform as per above 4.3 stipulation.4.4.2 Perform the above 4.3.4 stipulation to the reworked and repaired products.4.5 The abolished products shall be placed in the scrap area by workshops and warehouse managers,and disposed uniformly.4.6 The unqualified material found in production processes shall be re-inspected by the Products Management department and perform the above articles.4.7 For the products found by operators' self-checking, clients and inspectors etc., the responsible department shall cooperate with the inspectors actively to separate or mark them, placing them at the unconformity area or stick the unconformity labels; or record the reasons, in order to avoid the unexpected utilization and delivery of unqualified products.4.8 Other unqualified products' disposalThe unqualified found in the routing inspection in the warehouse or caused by carrying shall be reported to Products Management department for re-inspection; the confirmed unconformity shall bedisposed as per Article 4.3 and 4.4.4.9 The unqualified product disposal related to customers4.9.1 For the returned products by clients, separate them with marking; the products confirmed unqualified by Products Management department shall be disposed as per 4.3 and 4.4.4.9.2 The unqualified products delivered or found after using shall be treated as serious quality problems; In addition to the article 4.3 and 4.4, the manager representatives shall organise to take corresponding corrections and precautions to the unconformity affects or potential influences, perform Corrections and Precautions Control Procedures,After-sale Supervision Control Procedures,Medical Instrument Notice and Withdraw Control Procedures, and Disposal and Report Control Procedures of Medical Instrument Harmful Events. Marketing department shall negotiate with clientsto solve the problems to meet clients' appropriate requirements.4.9.3 For the unconformity delivered to the clients have unconformity happened, the clients shall benoted in time; Deal with such kind of problems by negotiation between two parties, and perform the requirements of Clients Supplied Products Control Procedures.4.10 It must be assured that under the premises of relevant laws and regulations,any risk may causeproducts unsafe shall be evaluated during the unqualified products review, and reduce the productssafety level. Any deviation shall be proved its appropriate reasons, and keep all the written records.4.11 The above records shall be kept at the Products Management dtp and related department.5. Relevant documentsProducts Supervision and Measurement Control ProceduresAfter-sale Supervision Control ProceduresCorrections and Precautions Control ProceduresMedical Instrument Notice and Withdraw Control ProceduresDisposal and Report Control Procedures of Medical Instrument Harmful Events6. Quality recordsUnqualified Products ReportUnconformity Return NoticeCorrections and Precautions Disposal Lists。

不合格品控制程序引言在制造和生产的过程中,难免会出现不合格品的情况。

不合格品不仅会对产品质量造成影响,还会给企业带来不必要的经济损失和声誉损害。

因此,建立一个完善的不合格品控制程序是非常重要的。

本文将介绍一个关于不合格品控制的程序,以帮助企业及时检测、处理和控制不合格品的问题。

目标不合格品控制程序的主要目标是: 1. 及时发现和报告不合格品,以确保及时采取措施加以控制和处理。

2. 追踪和分析不合格品的原因,找出问题的根源,并采取措施防止再次发生。

3. 提高产品质量,减少不合格品数量和损失。

不合格品的定义和分类在制造和生产过程中,不合格品是指未达到预定质量要求的产品、材料或零部件。

根据问题的性质和产生的原因,不合格品可以分为以下几类: 1. 内在不合格品:由于原材料或设计问题导致的质量不合格。

2. 操作不当不合格品:由于操作人员的疏忽、操作不规范等导致的质量不合格。

3. 设备故障不合格品:由于设备故障或缺陷导致的质量不合格。

4. 外包不合格品:由外包供应商提供的不合格产品或零部件导致的质量不合格。

不合格品控制程序不合格品控制程序包括以下几个关键步骤:步骤一:发现和报告不合格品必须及时被发现并报告。

各个生产环节的工作人员应该定期检查产品、材料或零部件的质量,如果发现不合格品,应立即报告给质量控制部门。

同时,应对不合格品进行分类和记录,以便后续追踪和分析。

步骤二:评估和处理质量控制部门应对报告的不合格品进行评估和处理。

评估的目的是确定是否需要采取控制措施,以避免不合格品进一步影响到其他产品。

处理的方式可以包括报废、返工修复或退还供应商等。

同时,应及时通知相关部门,以便他们采取相应的措施。

步骤三:追踪和分析质量控制部门应追踪和分析不合格品的原因,找出造成不合格品的根源。

这可以通过使用质量管理工具,如鱼骨图、流程图和统计分析等来进行。

分析的结果应及时汇报给相关部门,并采取措施防止再次发生类似的问题。

1.目的

对各种不合格品进行有效的识别和控制,防止不合格品非预期使用或交付。

2.范围

本程序规定了不合格品的识别、记录、标识、隔离、评审和处置的控制要求。

适用于对进料(含外购品、外协件、原材料等)、在制品、成品、交付过程或产品开始使用后发现或出现的不合格品的控制。

3.术语

3.1处置:为了解决不合格品问题,处理现有不合格品而采取的措施。

3.2严重不合格:指产品出现批量不合格或对产品质量影响较大的不合格项。

3.3返工:凡产品、成品、半成品或零部件未能满足要求必须通过额外加工处理后

方能符合要求者,此类外加工处理过程称之为返工。

3.4筛选:凡产品、成品、半成品或零件品质不符合要求,而不合格的项目不宜返

工但可用人力或设备挑除者,此挑除的处理过程称之为筛选。

3.5特采使用:凡产品、半成品或零部件不符合要求,经判定其不符合项目不影响

功能、不影响安全性和公害性,除特别标识外不做其他处理就直接入库,此过程称之为特采使用。

4.职责

4.1品管部:负责不合格品的归口管理;负责不合格品的识别、标识、记录、评审

和处置;负责组织不合格品的评审、跟踪不合格品的处理进度及不合格品的统计分析。

4.2技术部:负责对反馈的不合格品进行分析,提出对策,并指导生产部对不合格

的返工或返修。

4.3生产部:负责在制品、成品中不合格品的返工;负责已交付产品中不合格品的

返修。

4.4责任部门:参与不合格品的评审,分别对不合格品采取纠正/预防措施、对不

合格品进行处置及处置手续的办理。

5.程序

5.1不合格品的识别与标识

5.1.1进料检验中的不合格品:

IQC按照《进料检验规程》对采购回来的原材料进行检验。

当IQC判定为不合格时,在“进货检验记录”单中的“不合格”栏中画“√”并签名或盖章,并在其外包装上贴“不合格”标签或放“不合格”标识牌。

必要时填写“品质异常处理单”,采购部将“品质异常处理单”发送供应商,必要时附上详细的检查记录或不良样品。

5.1.2在制品的不合格品:

生产过程中IPQC在过程检验中发现不合格品时,将不合格品放置在“待处理品”区或立刻通知生产线组长要求其进行改善。

若不合格品状态严重时,IPQC应立即通知部门主管。

5.2.3 成品抽检的不合格品

QA检验人员按产品的检验规程对成品进行检验,发现不合格品时,首先将不合格品放置在不合格品区域同时在“成品抽检记录”单上填写不合格现象,并通知送检员。

5.1.3出货检验中发现的不合格:

OQC按照订单对出货产品进行检验,当发现不合格项目时,通知采购物流部人员,并在订单上记录不合格的项目。

5.1.4已交付或开始使用产品中的不合格品:

5.1.4.1用户将不合格品退回公司,由技术部人员进行识别。

5.1.4.2工程部人员到现场进行初步验证确认后,并对产品进行现场识别。

5.2不合格品的隔离

5.2.1对于出现的小件不合格品,随即放入红色周转箱或作好“不合格”标识放入常

规周转箱,不允许乱放。

5.2.2大件不合格品则分别放在“不合格品”区或作好“不合格”标识就地放置。

5.2.3对工程部人员现场处理的不合格品,应做好相应的不合格标识。

如针对探测器

产品:将不合格现象写好放在产品外盖内、将产品编号及不合格现象写一份清

单与不合格品一起发回公司。

5.3不合格品的处置

5.3.1由品管部组织相关部门对不合格品进行评审,根据不合格的性质及对产品最终

质量的影响程度,不合格品的处置方法有以下六种:

筛选、返工、特采使用、放行、报废、退货/更换。

5.3.2进料检验中的不合格品处置

a.退货,由采购物流部进行相应的退货。

b.筛选:由采购人员通知供应商到厂筛选不良品或由生产线人员筛选不良品。

c.特采使用:由于生产急需,且经技术部、品管部、采购部、客服部及生产部等部

门开会讨论,判定不良缺陷不影响产品功能时,由采购物流部填写“特采申请单”,经品管部经理审核批准后,可特采使用。

5.3.3在制品、成品检验中的不合格品处置

a.返工:检验员判定不合格后,将产品返回生产操作员。

由技术部出具合适的返工

方案,生产线操作员按照方案进行返工或转调试维修人员进行返工。

返工完毕后,重新送检验。

b.报废:产品无法返工处理时,生产操作员填写“报废处置单”进行相应的报废。

c.放行:当QA检验人员判定为不合格的产品且客户急需、等待发货的产品,如属外

观等轻微不合格的现象,由品管部经理确认放行;如属产品功能等严重不合格的现象由总经理或得到顾客同意后批准放行。

5.3.4已交付产品中的不合格品

a.更换/退货:用户将不合格品寄回公司进行更换/退货,必要时工程部人员现场进

行更换/退货。

b.返修:由工程部转生产部售后维修人员进行维修,维修完毕后送检验员进行检验。

c.报废:产品无法维修处理时,转工程部填写“报废处置单”进行相应的报废。

如

果产品为顾客财产,未得到顾客的同意不能进行报废处理。

5.3.5在对重大的、批次性或特殊特性超标的不合格品进行评审时,品管部应按《纠

正和预防措施控制程序》的规定,组织相关人员对其进行评审,确认其影响或潜在影响并采取相应的预防及纠正措施。

5.3.6品管部,每月应依据不合格品评审记录和产品质量统计报表对各种质量问题/

缺陷进行一次统计分析并编制“产品质量分析报告”。

5.3.7所有质量记录由各责任部门按《质量记录控制程序》执行。

6.引用文件

纠正和预防措施控制程序

检验规程

7.质量记录。