起重机传动零件疲劳计算基准载荷及载荷谱系数(0709)

- 格式:doc

- 大小:85.00 KB

- 文档页数:5

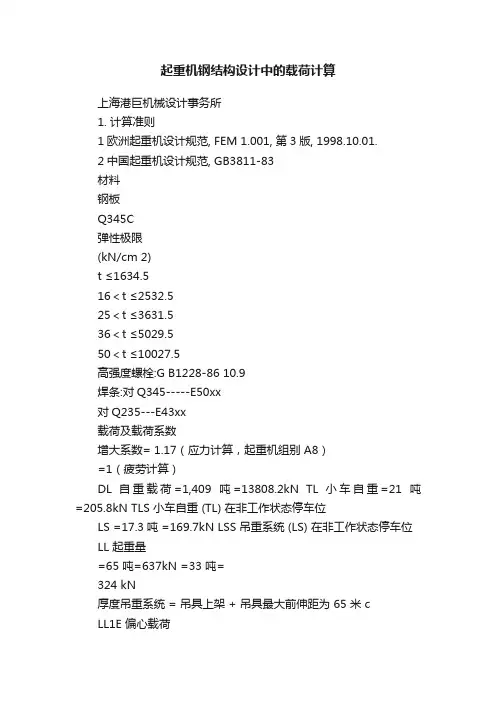

起重机钢结构设计中的载荷计算上海港巨机械设计事务所1. 计算准则1欧洲起重机设计规范, FEM 1.001, 第3版, 1998.10.01.2中国起重机设计规范, GB3811-83材料钢板Q345C弹性极限(kN/cm 2)t ≤1634.516<t ≤2532.525<t ≤3631.536<t ≤5029.550<t ≤10027.5高强度螺栓:G B1228-86 10.9焊条:对Q345-----E50xx对Q235---E43xx载荷及载荷系数增大系数= 1.17(应力计算,起重机组别 A8)=1(疲劳计算)DL 自重载荷=1,409吨=13808.2kN TL 小车自重=21吨=205.8kN TLS 小车自重 (TL) 在非工作状态停车位LS =17.3吨 =169.7kN LSS 吊重系统 (LS) 在非工作状态停车位LL 起重量=65 吨=637kN =33 吨=324 kN厚度吊重系统 = 吊具上架 + 吊具最大前伸距为 65 米 cLL1E 偏心载荷LL2E一满箱一空箱30吨 637kN @ 横向偏心1200 mm 324 kN @ 横向偏心637kN @ 纵向偏心200 mm 324 kN @ 纵向偏心IMP 动力系数 = 1.17 x (LS + LLE) - (LS + LLE) = 0.17 x (LS + LLE)起重机等级: HC2 (岸边起重机)起升驱动形式: HD3 (起升驱动装置的控制系统能保证在荷重起离地面前20%额定速度单箱操作时Vh=Vh,cs=0.2x60m/min=0.20m/sf2min =1.10(FEM 表 T.9.3.b)b2 =0.34(FEM 表 T.9.3.b.)1.10+0.34x0.20= 1.17取 y = 1.17OK 注 : y =1.0大车运行时(因大车与起升不能同时运动)STL 堵转载荷:偏心载荷= 1,345kN,偏心距离为= 5300/2= 2650 cmk = 电机最大扭矩/额定扭矩 =2900 kw22.3120.940.921.32 m2169.7kN637 kN750 r.p.m11460N*m481317N*m729 kN 1345 kN65吨STL = 1.67 x (LS + LL) SNAG 挂舱载荷 = 8 钢丝绳 x 125% 最大工作载荷 (MORL) =y = 1.17169.7kNlong = 吊具上架上滑轮间横向距离530cmlong = 吊具上架上滑轮间纵向距离106.4cm637 kNeccx 起升载荷偏心120cm20cm=24.8 kN186.2 kNy=f2=f2min +b2nh=P = 起升功率 =r = 减速箱速比 =h = 减速箱效率 =稳定低速运动速度=M s =堵转时卷筒上的扭矩=kxMxrx h =T=堵转时钢丝绳受力=M s x2/(Dx1000)=F=堵转载荷=Txn t x h p =h p = 滑轮效率 =D = 卷筒直径 =n t = 倍率=LS = 吊重系统=1.17xLS/(#ropes)1.17xLL/2x(long/2+eccx)/longx(sh LL = 起重量=n = 电机转速 =LS = 吊重系统 =LL = 起重量 =M = 电机额定扭矩 = 9550xP/n ==211.1 kN 挂舱载荷2110.5 kN=2.62x(LS+LL)DYN 动态试验载荷y = 1.17超载荷重< 100t ==> r =1.2 (FEM 表 TDYN = r x y x (LS + LL)=1.2x 1.17 x (LS + LL)=1.404 x (LS + LL)注: 挂舱载荷大于动态试验载荷,为控制载荷LATT小车加速载荷=0.14 x TL + 0.068 x (LS + LL)小车速度: v = 4.0 m/sec 加速时间: t = 6.0 sec 加速度=(4 m/sec)/(6 sec)=0.67 m/sec^20.068g 驱动轮数=100%最小值检查:0.068g > (1/30 = 0.0333 g ) OK 2 x 0.068g= 0.14g (见 FEM 附录 A-2.2.3)注:以上载荷LATT 随起重量不同而变化.载荷方向平行于小车运行方向.LATG 大车加速载荷=0.033 x TL + 0.0167 x (LS + LL)大车速度: v =0.75 m/sec 加速时间: t =9.0 sec 加速度=(0.75m/sec)/(9 sec)=0.0833m/s^20.0085g 驱动轮数=50%最小值检查:0.0085g < (0.5/30= 0.0167 g ) N.G 2 x 0.0167g= 0.033g (见 FEM 附录 A-2.2.3)注:以上载荷 LATG 随起重量不同而变化.载荷方向平行于大车运行方向COLLG碰撞载荷=0.057 x TL + 0.0285 x (LS + LL) A=V2/2s=0.563m/s^20.057g Where:0.75 m/sec 500mm SKEWG 大车偏斜载荷= 0.05 (DL+TL+LS+LL) FEM 2.2.3.3节=741.0345kN OWL 工作风载:v=20m/s & q = 245N/m2 *OWX = 工作风沿小车方向OWY = 工作风沿大车方向=8 x 1.25 x MORL =s =(缓冲器行程) =v = (大车速度) =p C qf =?OW< = 工作风沿某一角度 =SWL 非工作风载:v=55m/s & q = 1,854N/m2*SWX = 非工作风沿小车方向SWY = 非工作风沿大车方向SW< = 非工作风沿某一角度 =OWX OWY 22+p C qf =?SWX SWY 22+3吨2吨3718 mm1659 mm119 mm重起离地面前作稳定低速运动)0.2x100m/min=0.33m/s1.10+0.34x0.33= 1.21OK升不能同时运动)1.2 (FEM 表 T.9.16)。

第3章1.起重机械应用于不同的工作场所,其使用条件和工作要求可能有显着的差别,需要设计出多种多样工作性能的起重机械来完成预定的工作任务。

起重机械的参数,是表明起重机械工作性能的指标,也是的依据。

在起重吊运作业中,这些参数又是选用起重设备的依据。

A设计B安装C监察D培训2.是指:吊挂在起重机可分吊具上或无此类吊具,直接吊挂在固定吊具上起升的重物质量m PL. 。

如起重机在水电站起吊阀门或从水中起吊重物,在考虑时还应计及流水的负压或水的吸附作用所产生的力。

A有效起重量B额定起重量C最大起重量D净起重量3.净起重量是指吊挂在起重机上起升的重物质量m NL。

A固定吊具B可分吊具4.是指:直接悬挂在起重机上,例如挂在起重小车或壁架头部上的重物的质量m GL。

A净起重量B总起重量C额定起重量D最大起重量5.是指:在正常工作条件下,对于给定的起重机类型和载荷位置,起重机设计能起升的最大净起重量。

对于流动式起重机,为起重挠性件下起重量。

A额定起重量B最大起重量C总起重量D有效起重量6.最大起重量是指额定起重量最大值。

A正确B不正确7.对于有幅度变化的起重机,额定起重量随幅度变化而变化。

A正确B不正确8.作用在起重机上的载荷分为:常规载荷特殊载荷及其他载荷A风载荷B自重载荷C地震载荷D偶然载荷9.是指在起重机正常工作时经常发生的载荷,包括由重力产生的载荷,由驱动机构或制动器的作用使起重机加减速运动而产生的载荷及因起重机结构的位移或变形引起的载荷。

A常规载荷B自重载荷C地震载荷D偶然载荷10. 是指起重机本身的结构、机械设备、电气设备以及在起重机工作时始终积结在它某个部件上的物料(如附设在起重机上的漏斗料仓、连续输送机及在它上面的物料)等质量的重力。

A平均的有效起重量B自重载荷C最大的有效起重量D总起重量11.额定起升载荷是指起重机起吊额定起重量时的重力A平均的有效起重量B最小的有效起重量C最大的有效起重量D总起升质量12.自重震动载荷Φ1P G : 当物品起升离地时,或将悬吊在空中的部分物品突然卸除时,或悬吊在空中的物品下降制动时,起重机本身(主要是其金属结构)的自重将因出现振动而产生脉冲式增大或减小的动力响应。

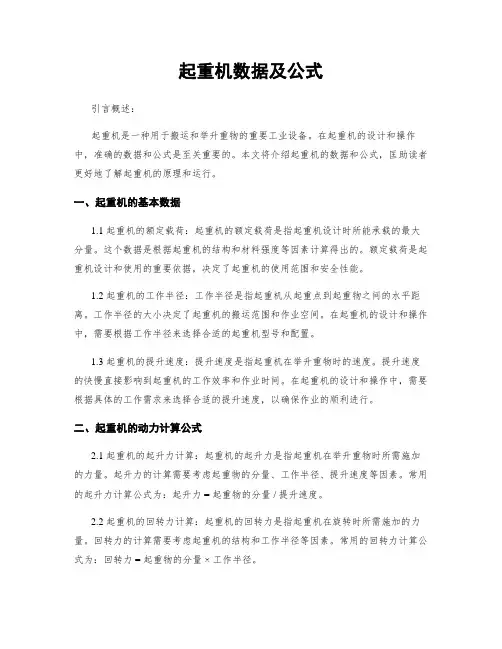

起重机数据及公式引言概述:起重机是一种用于搬运和举升重物的重要工业设备。

在起重机的设计和操作中,准确的数据和公式是至关重要的。

本文将介绍起重机的数据和公式,匡助读者更好地了解起重机的原理和运行。

一、起重机的基本数据1.1 起重机的额定载荷:起重机的额定载荷是指起重机设计时所能承载的最大分量。

这个数据是根据起重机的结构和材料强度等因素计算得出的。

额定载荷是起重机设计和使用的重要依据,决定了起重机的使用范围和安全性能。

1.2 起重机的工作半径:工作半径是指起重机从起重点到起重物之间的水平距离。

工作半径的大小决定了起重机的搬运范围和作业空间。

在起重机的设计和操作中,需要根据工作半径来选择合适的起重机型号和配置。

1.3 起重机的提升速度:提升速度是指起重机在举升重物时的速度。

提升速度的快慢直接影响到起重机的工作效率和作业时间。

在起重机的设计和操作中,需要根据具体的工作需求来选择合适的提升速度,以确保作业的顺利进行。

二、起重机的动力计算公式2.1 起重机的起升力计算:起重机的起升力是指起重机在举升重物时所需施加的力量。

起升力的计算需要考虑起重物的分量、工作半径、提升速度等因素。

常用的起升力计算公式为:起升力 = 起重物的分量 / 提升速度。

2.2 起重机的回转力计算:起重机的回转力是指起重机在旋转时所需施加的力量。

回转力的计算需要考虑起重机的结构和工作半径等因素。

常用的回转力计算公式为:回转力 = 起重物的分量 ×工作半径。

2.3 起重机的行走力计算:起重机的行走力是指起重机在挪移时所需施加的力量。

行走力的计算需要考虑起重机的结构和行走速度等因素。

常用的行走力计算公式为:行走力 = 起重物的分量 ×行走速度。

三、起重机的稳定性计算3.1 起重机的倾覆力矩计算:起重机的倾覆力矩是指起重机在工作过程中产生的使其倾覆的力矩。

倾覆力矩的计算需要考虑起重机的结构、工作半径和工作状态等因素。

常用的倾覆力矩计算公式为:倾覆力矩 = 起重物的分量 ×工作半径。

起重机计算载荷起升动载系数取值的研究起重机是一种重要的机械设备,可用于吊装重物。

在设计和使用起重机时,需要对其载荷进行计算和评估。

其中,起升动载系数是一个重要参数,直接影响起重机的安全性能和使用效果。

本文将探讨起重机计算载荷起升动载系数取值的研究。

起升动载系数是指起重机在起升过程中,负荷动态载荷与静态载荷之比。

它是评价起重机工作状态和工作负荷能力的关键指标,通常取值在1.0至1.5之间。

这个参数的确定需要考虑多种因素,包括负荷物体的形状、尺寸和质量分布、起升速度、角度和方向等。

在计算载荷起升动载系数时,需要首先测量起重机负荷的实际重量和尺寸,包括它的长度、直径、高度、宽度等。

同时还要考虑负荷的重心位置和重心高度,以及负荷相对于吊车的姿态和角度。

这些数据能够为计算提供足够的信息,以确定起升动载系数的取值范围。

然而,起升动载系数的确定并不是一个简单的问题。

它的取值不仅受到负荷物体本身的特性影响,还受到起重机结构参数的影响。

例如,起重机的设计和材料参数、钢丝绳和钢索的长度和直径,以及起升机构的类型和转速等。

这些因素之间的相互作用也需要考虑,以便准确评估起重机的载荷工作能力和安全性。

因此,在确定起升动载系数时,需要对起重机进行全面的性能测试和计算。

首先,需要对起重机进行载荷试验,以测量在不同起升高度和角度下负荷的动态载荷。

同时还需要进行计算,以确定各种参数之间的关系,并评估它们对起升动载系数的影响。

这些工作需要在使用起重机之前进行,以确保起重机能够满足工作要求和安全标准。

总之,起重机计算载荷起升动载系数取值是一项复杂的研究工作,需要综合考虑多种因素,包括负荷物体的特性和起重机结构的参数。

在进行计算和评估时,需要充分测试和测量,以确保起重机的工作能力和安全性能。

只有在保证起升动载系数的准确性和合理性的情况下,我们才能在使用起重机时放心使用。

除了考虑负荷物体和起重机本身的特性外,起升动载系数的确定还受到操作员的素质和操作技能的影响。

起重机传动零件疲劳计算基准载荷及载荷谱系数*朱大林 郑小玲 方子帆摘要 本文讨论起重机传动零件疲劳计算方法问题。

讨论了区分机构和零件的载荷谱系数的必要性,指出应以零件的载荷谱作为零件疲劳计算的依据。

从实用的角度,提出以弹性振动最大载荷作为疲劳计算基准载荷并给出了相应的载荷谱系数定义。

本文还对零件的应力循环次数计算问题进行了分析。

关键词 起重机 机构 零件 疲劳计算 基准载荷 载荷谱系数1 引言起重机传动机构零部件的疲劳寿命计算是起重机设计的重要内容,起重机设计规范(GB3811-83)[1](以下简称规范)对此给出了一些原则规定。

起重机传动件的疲劳计算方法原则上与一般机械零件相同,但由于起重机的工作特点,决定了其零件的疲劳计算具有以下两个特点:1) 零件承受的载荷是变幅交变载荷,并具有随机变化的特性,从而使起重机零件的疲劳计算必须引入应力谱或载荷谱的概念,采用变幅疲劳的计算方法。

零件疲劳计算的依据是零件的载荷谱,而规范给出的是机构的载荷谱,对零件的载荷谱问题并未叙及。

2) 零件的应力循环次数通常小于材料的基本循环次数N 0,属于有限寿命疲劳计算。

这就要求正确计算零件的应力循环次数,对此,规范的规定也不尽完善。

本文将就以上问题进行讨论,并提出笔者的建议。

2 起重机传动零件疲劳计算与载荷谱规范采用名义应力法和疲劳损伤的线性累积理论,规定了起重机传动零件的疲劳计算方法,推荐的计算公式为:eq rk n σσ≤/Ⅰ (1)式中,σeq —考虑变幅应力和有限寿命的零件等效应力;σrk —考虑循环特性和应力集中后的零件无限寿命疲劳强度限;n Ⅰ—疲劳计算安全系数。

规范规定,零件的等效应力σeq 根据零件承受的等效载荷计算,对传动零件,等效载荷计算公式为:T eq =k n k m T Ⅰmax (2)式中,T Ⅰmax —机构启动时零件的静力矩与刚体惯性力矩之和;k m —载荷系数,m m m k K =,K m 为载荷谱系数;k n —有限寿命系数,n m k N N =/0,(N<N 0);N 0—材料的基本应力循环次数;N —机构零件的工作应力循环次数;当k n k m 〉1时,取k n k m =1 。

第二章起重机技术参数与载荷目录第一节起重机主要技术参数第二节起重机工作级别第一单元起重机工作级别第二单元起重机结构工作级别第三单元机构工作级别第三节起重机的计算载荷第一单元起重机载荷的作用方式第二单元垂直动载荷第三单元水平载荷第四单元风载荷Pw第五单元其他载荷第四节载荷分类与计算原则第一单元载荷分类与载荷组合第二单元计算原则与安全系数第一节起重机主要技术参数起重机主要参数是表征起重机主要技术性能指标的参数,是起重机设计的依据,也是重机安全技术要求的重要依据。

一、起重量 G起重量指被起升重物的质量,单位为kg或t。

可分为额定起重量、最大起重量、总起重量、有效起重量等。

1.额定起重量Gn额定起重量为起重机能吊起的物料连同可分吊具或属具(如抓斗、电磁吸盘、平衡梁等质量的总和。

2.总起重量Gz总起重量为起重机能吊起的物料连同可分吊具和长期固定在起重机上的吊具和剧(包括吊钩、滑轮组、起重钢丝绳以及在起重小车以下的其他起吊物)的质量总和。

3.有效起重量Gp有效起重量为起重机能吊起的物料的净质量。

该参数需要说明如下:第一,起重机标牌上标定的起重量,通常都是指起重机的额定起重量,应醒目表示在起重机结构的明显位置上。

第二,对于臂架类型起重机来说,其额定起重量是随幅度而变化的,其起重特性指标是用起重力矩来表征的。

标牌上标定的值是最大起重量。

第三,带可分吊具(如抓斗、电磁吸盘、平衡梁等)的起重机,其吊具和物料质量的总服额定起重量,允许起升物料的质量是有效起重量。

二、起升高度 H起升高度是指起重机运行轨道顶面(或地面)到取物装置上极限位置的垂直距离,单位为m。

通常用吊钩时,算到吊钩钩环中心;用抓斗及其他容器时,算到容器底部。

1.下降深度h当取物装置可以放到地面或轨道顶面以下时,其下放距离称为下降深度。

即吊具最低工作位置与起重机水平支承面之间的垂直距离。

2·起升范围D起升范围为起升高度和下降深度之和,即吊具最高和最低工作位置之间的垂直距离。

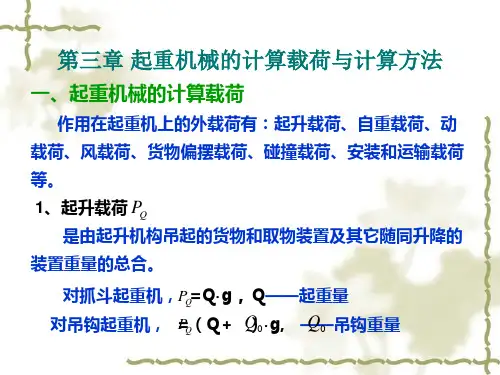

第三章工程起重机计算载荷与计算方法第一节作用在起重机上的载荷主要的有:起升载荷、起重机自重栽荷、风载荷、重物偏摆引起的载荷、惯性和离心力载荷以及振动、冲击引起的动力载荷等一、自重载荷G (或用P G 表示)自重载荷指除起升载荷外起重机各部分的总重量(不是质量,在此以N 计),它包括结构、机构、电气设备以及附设在起重机上的存仓等的重力二、起升载荷P Q (最大额定起重量Q +吊钩自重q )起升载荷是指起升质量的重力(以N 计)。

起升质量包括允许起升的最大有效物品、 取物装置(下滑轮组、吊钩、吊梁,抓斗、容器、起重电磁铁等)、悬挂挠性件及其它在升降中的设备的质量。

起升载荷动载系数φ2 2=1ϕ+δ——结构质量影响系数 201200=1()()Y m m Y δλ++ 三、水平载荷1.运行惯性力P H起重机自身质量和起升质量在运行机构起动或制动时产生的惯性力按质量m 与运行加速度a 乘积的倍计算,但不大于主动车轮与钢轨间的粘着力2.回转和变幅运动时的水平力P H臂架式起重机回转和变幅机构运动时,起升质量产生的水平力(包括风力、变幅和回转起、制动时产生的惯性力和回转运动时的离心力)按吊重绳索相对于铅垂线的偏摆角所引起的水平分力计算四、安装载荷在设计起重机时,必须考虑起重机安装过程中产生的载荷。

特别是塔式起重机,有的类型其安装给局部结构产生的应力大大地大干工作应力。

露天工作的起重机安装时风压应加以考虑。

五、坡度载荷起重机坡度载荷按下列规定计算:1.流动式起重机需要时按具体情况考虑。

2.轨道式起重机轨道坡度不超过%时不计算坡度载荷,否则按实际坡度计算坡度载荷。

六、风载荷P W在露天工作的起重机应考虑风载荷并认为风载荷是一种沿任意方向的水平力。

起重机风载荷分为工作状态风载荷和非工作状态风载两类。

工作状态风载荷P Wg 起重机在正常工作情况下所能承受的最大计算风力1.风载荷按下式计算: =W h P CK qA计算风压q 风压髙度变化系数K h 风力系数C 查表得七、试验载荷起重机投入使用前,必须进行超载动态试验及超载静态试验第二节载荷分类与载荷组合―、载荷分类作用在起重机结构上的载荷分为三类,即基本载荷,附加栽荷与特殊载荷。

起重机机械零件疲劳安全系数的确定吴军;王玉金;刘永刚;魏永顺【摘要】According to the working level classification principle and fatigue calculation method of crane machinical parts provided by GB/T 3811-2008 Design Rules for Crane, the paper discusses the value-deciding method for safety factor, working level group number, etc. In the crane machinical parts fatigue calculation process.%依据GB/T 3811-2008《起重机设计规范》所提供的起重机机械零件工作级别划分原理及机械零件疲劳计算方法,探讨了起重机机械零件的疲劳计算过程中安全系数、工作级别组别号等的取值方法.【期刊名称】《起重运输机械》【年(卷),期】2011(000)008【总页数】3页(P70-72)【关键词】起重机;机械零件;疲劳计算;探讨【作者】吴军;王玉金;刘永刚;魏永顺【作者单位】河南卫华重型机械股份有限公司,长垣453400;河南卫华重型机械股份有限公司,长垣453400;河南卫华重型机械股份有限公司,长垣453400;河南卫华重型机械股份有限公司,长垣453400【正文语种】中文【中图分类】TH210 引言GB/T 3811—2008《起重机设计规范》 (以下简称为设计规范)已于2009年6月1日起开始实施,与GB/T 3811—1983《起重机设计规范》相比,设计规范第1次引入了国外较为科学的起重机结构件或机械零件工作级别划分的概念,是设计规范引入的1个重要概念,也是起重机设计理念的1个重大更新。

因为,无论是起重机整机的工作级别还是起重机各机构的工作级别,均不能有效地表征主要结构件或机械零件的实际受载情况。

起重机钢结构总体设计时常用的载荷系数(五篇材料)第一篇:起重机钢结构总体设计时常用的载荷系数起重机钢结构总体设计时常用的载荷系数在进行起重机总体设计时,特别是钢结构设计时,考虑的载荷和工民建钢结构厂房设计考虑的载荷有很大不同,其特点就是起重机是动态使用的,在考虑载荷时,都要乘一个系数,现在我把整体设计时最常用的载荷系数简单得说一下,使对起重机钢结构设计不了解的人有一个初步的认识,同时,也请这方面的专家指出不足之处。

《规范》中可没有这么详细啊!一、自重冲击系数当货物突然起升离地、货物下降制动、起重机运行通过轨道接缝或运动机构起动、制动时,起重机的的自身重量将产生冲击和振动。

由于这种冲击和振动,起重机各部分质量会产生附加的加速度,虽然可用计算机计算这种加速度,但计算工作量较大,所以,实际计算时是将自重乘以一个冲击系数,以考虑这种附加动载的影响。

按照《起重机设计规范》(GB3811-83),的规定,自重冲击系数分两种情况,一是货物离地或货物下降制动对自重的冲击,将起重机自重乘以起升冲击系数φ1,二是吊着货物的起重机运行通过轨道接缝,将起重机自重和起升载荷均乘以相同的运行冲击系数φ4,他们都是经验值。

1、起升冲击系数φ1《规范》规定:0.9≤φ1≤1.1这个系数的应用分两种情况:当自重对要计算的元件起增大作用时,取φ1=1.0~1.1,否则取φ1=0.9~1.0。

2、运行冲击系数φ4《规范》规定,φ4用下式计算:φ4=1.10+0.058v√h(注:√h为h开更号)式中v-----起重机(或小车)的运行速度(m/s)h----轨道接缝处二轨道面的高度差(mm)理论表明,当速度较大时(v≤2m/s),冲击系数并不随速度增大,只要控制h≤2mm,系数不会大于1.1。

二、起升载荷动载系数φ2这是一个最重要的系数。

φ2一般取1≤φ2≤2当起升质量突然离地上升或下降制动时起升质量将产生附加的加速度,由这个附加加速度引起的惯性力,将对机构和结构产生附加的动应力,我国《规范》规定,将起升载荷乘以系数φ2予以增大,φ2即为起升载荷动载系数。

起重机的工作级别划分起重机按使用繁忙程度和载荷变化程度把起重机分为轻级、中级、重级和特重级如何合理选择起重机的工作级别呢?下面我们介绍一下起重机的工作类型和级别,供大家在选型时做个参考1 起重机工作类型及工作级别1.1 起重机工作类型起重机工作类型是表示起重机工作忙闲程度和载荷变化程度的参数。

工作忙闲程度包括起重机年工作小时数和起重机机构负载持续率。

载荷变化程度,用起重机在全年实际起重量的平均值与起重机额定起重量之比。

还包括每小时工作循环数。

根据起重机的工作忙闲程度和载荷变化程度把起重机分为轻级、中级、重级和特重级。

表1 起重机工作类型表工作类型工作忙闲程度载荷变化程度起重机年工作小时数机构运转时间率(JC%)机构载荷变化范围每小时工作循环数n轻级 1000 15 经常起吊1/3额定载荷 5中级 2000 25 经常起吊(1/3~1/2)额定载荷 10重级 4000 40 经常起吊额定载荷 20特重级 7000 60 起吊额定载荷机会较多 40为了安全,起重机使用中,必须考虑起重机的工作类型合理使用。

1.2 起重机工作级别起重机工作级别(GB3811-83)是根据起重机利用等级和载荷状态分为A1~A8级。

起重机利用等级是表征起重机在其有效寿命期间的使用频繁程度,用总的工作循环次数N表示。

根据总的循环次数N,把起重机利用等级分为U0~U910级。

表2起重机的利用等级利用等级总的工作循环次数N 附注U0 1.6×104U1 3.2×104U2 6.3×104U3 1.25×105 不经常使用U4 2.5×105 经常轻闲地使用U5 5×105 经常中等地使用U6 1×106 不经常繁忙地使用U7 U9 2×106U8 4×106 >4×106 繁忙地使用起重机的载荷状态起重机的载荷状态与两个因素有关,一个是实际起吊载荷与最大载荷的比(Pi/Pmax)有关,另一个是起吊载荷的作用次数与总的工作循环次数比(ni/N)有关。

起重机传动零件疲劳计算基准载荷及载荷谱系数*

朱大林 郑小玲 方子帆

摘要 本文讨论起重机传动零件疲劳计算方法问题。

讨论了区分机构和零件的载荷谱系数的必要性,指出应以零件的载荷谱作为零件疲劳计算的依据。

从实用的角度,提出以弹性振动最大载荷作为疲劳计算基准载荷并给出了相应的载荷谱系数定义。

本文还对零件的应力循环次数计算问题进行了分析。

关键词 起重机 机构 零件 疲劳计算 基准载荷 载荷谱系数

1 引言

起重机传动机构零部件的疲劳寿命计算是起重机设计的重要内容,起重机设计规范(GB3811-83)[1](以下简称规范)对此给出了一些原则规定。

起重机传动件的疲劳计算方法原则上与一般机械零件相同,但由于起重机的工作特点,决定了其零件的疲劳计算具有以下两个特点:

1) 零件承受的载荷是变幅交变载荷,并具有随机变化的特性,从而使起重机零件的疲劳计算必须引入应力谱或载荷谱的概念,采用变幅疲劳的计算方法。

零件疲劳计算的依据是零件的载荷谱,而规范给出的是机构的载荷谱,对零件的载荷谱问题并未叙及。

2) 零件的应力循环次数通常小于材料的基本循环次数N 0,属于有限寿命疲劳计算。

这就要求正确计算零件的应力循环次数,对此,规范的规定也不尽完善。

本文将就以上问题进行讨论,并提出笔者的建议。

2 起重机传动零件疲劳计算与载荷谱

规范采用名义应力法和疲劳损伤的线性累积理论,规定了起重机传动零件的疲劳计算方法,推荐的计算公式为:

eq rk n σσ≤/Ⅰ (1)

式中,σeq —考虑变幅应力和有限寿命的零件等效应力;

σrk —考虑循环特性和应力集中后的零件无限寿命疲劳强度限;

n Ⅰ—疲劳计算安全系数。

规范规定,零件的等效应力σeq 根据零件承受的等效载荷计算,对传动零件,等效载荷计算公式为:

T eq =k n k m T Ⅰmax (2)

式中,T Ⅰmax —机构启动时零件的静力矩与刚体惯性力矩之和;

k m —载荷系数,m m m k K =,K m 为载荷谱系数;

k n —有限寿命系数,n m k N N =/0,(N<N 0);

N 0—材料的基本应力循环次数;

N —机构零件的工作应力循环次数;

当k n k m 〉1时,取k n k m =1 。

式(2)的来源分析

根据疲劳损伤线性累积理论,对承受变幅应力作用的零件,材料不产生疲劳破坏的条件是:

i

i n N ∑<1 (3)

式中,n i —应力σi 的循环次数;

N i —对应于应力σi 的材料疲劳寿命;

材料的S —N 曲线方程 i m i m

N N c σσ==-10 (4) 式中,σ-1—材料的疲劳强度限;

N 0—材料的基本循环次数。

m 、c —与应力型式和材料有关的常数。

将(3)式变为 i

i m i

i m n N σ

σ<∑1 并引入(4)式得 ∑∑<=-10

1N n m m i i m

i m

i

i n σσσσ 即 ∑-<m m

i i N n 10σσ

令 m m i i d N n ∑=0σσ (5)

则得疲劳强度校核公式 1-≤σσd (6)

式中σd 的意义为相应于无限寿命的等效应力,对(5)式作如下变换 m a x m a x 00)()(σσσσσm i m i m m i i d N

n N N N n ∑∑==

可得 m a x σϕσm m d K = (7) 式中,φ=N/N0—循环系数;

N =∑ni —总的应力循环次数。

∑=)()(m a x N

n K i m i m σσ (8)

可定义Km 为零件的应力谱系数,由式(7)可知,若φ和σmax 一定,则零件所受的相当应力σd 仅与Km 有关。

应力谱系数Km 由应力的大小及所占的频率决定,它反映了结构或零部件的相当应力的大小。

在应力与载荷成线性关系时,Km 可写成

∑=)()(m a x N n P P K i m i m (9)

由上述推导过程可知Km 为起重机传动零件的载荷谱系数,在应力与载荷成线性关系时,Km 与零件的应力谱系数Km 有着一一对应的关系,Km 综合考虑了零件的受力型式,载荷变化情况,材料抗力和疲劳累积损伤效应,比较全面地反映了变幅载荷作用下按疲劳损伤考虑的零件相当应力。

在应力与载荷成线性关系时,式(7)又可表示为

m a x P K P m m eq ϕ=

式中Peq 为等效载荷,取P 为传动轴扭矩T 时,则为

m a x T K T m m eq ϕ=

并令 n m m k N N ==0

ϕ

m m m k K = 则 m a x T k k T m n eq = (10)

规范规定,上式中的Tmax 取为传动零件的刚体动力矩,称为疲劳计算基本载荷TImax ,即(10)式可写成

ax m n eq T k k T Im = (11) 由推导过程知,此处的载荷谱系数Km 为

∑=)()(max N

n T T K i m i m (12)

此即规范推荐的疲劳计算方法中传动零件载荷谱系数应有的定义。

---------------------------------------------------------------------------------------------------------

以上分析说明,在变幅载荷作用下,根据疲劳损伤线性累积理论进行零件疲劳计算的依据是零件的应力谱或载荷谱,其变幅载荷的特性由零件的应力谱系数Km 或载荷谱系数Kp 描述。

而起重机设计规范仅规定的机构的载荷谱系数,它主要考虑的是机构的驱动装置所承受的载荷,并且统一规定其中的疲劳指数m = 3。

很明显,对同一机构中的不同零件,由于其所在位置的不同,载荷类型(弯、扭、挤压)的不同,所承受的变幅载荷的变化特性存在着较大的差异,也不会与机构载荷谱系数所代表的变化特性相同。

所以,在疲劳计算中,应区分零件的载荷谱与机构的载荷谱。

对零件各自定义其载荷谱系数,这对于应力不由起升载荷直接产生的机构( 如运行、回转机构)尤其显得重要。