烧结过程_球团过程的能量流和优化选择

- 格式:pdf

- 大小:582.96 KB

- 文档页数:6

炼铁工艺是将含铁原料(烧结矿、球团矿或铁矿)、燃料(焦炭、煤粉等)及其它辅助原料(石灰石、白云石、锰矿等)按一定比例装入高炉,并由热风炉向高炉内鼓入热风助焦炭燃烧,原料、燃料随着炉内熔炼等过程的进行而下降。

在炉料下降和煤气上升过程中,先后发生传热、还原、溶化、脱炭作用而生成生铁,铁矿石原料中的杂质与加入炉内的溶剂相结合而成渣,炉底铁水间断地放出装入铁水罐,送往炼钢厂。

同时产生高炉煤气、炉渣两种副产品,高炉渣水淬后全部作为水泥生产原料。

高炉是用焦炭、铁矿石和熔剂炼铁的一种竖式的反应炉(如图2-3)。

高炉是一个竖立的圆筒形炉子,其内部工作空间的形状称为高炉内型,即通过高炉中心线的剖面轮廓。

现代高炉内型一般由圆柱体和截头圆锥体组成,由下而上分为炉缸、炉腹、炉腰、炉身和炉喉五段。

由于高炉炼铁是在高温下进行的,所以它的工作空间是用耐火材料围砌而成,外面再用钢板作炉壳。

1-炉底耐火材料;2-炉壳;3-生产后炉内砖衬侵蚀线;4-炉喉钢砖;5-煤气导出管;6-炉体夸衬;7-带凸台镶砖冷却壁;8-镶砖冷却壁;9-炉底碳砖;10-炉底水冷管;11-光面冷却壁;12-耐热基墩;13-基座l图2-3 高炉的结构在高炉炉顶设有装料装置,通过它将冶炼用的炉料(由焦炭和矿石按一定比例组成)按批装入炉内。

在高炉下部炉缸的上沿,沿圆周均匀地布置了若干个风口(100m3小高炉有 8-10个,4000m3以上的大高炉则有36-42 个)。

加热到1000℃以上的热风,经铜质水冷风口送入炉内,供焦炭燃烧形成高温煤气。

在炉缸的底部设有铁口,可周期性或连续性地排放出液态生铁和炉渣。

在风口和铁口之间还设有渣口以排放部分炉渣,减轻铁口负担。

l现代高炉采用优质耐火材料,例如炉底、炉缸部位用微碳孔碳砖,炉身下部和炉腰部位用铝碳砖或碳化硅砖,其它部位用优质高铝砖和高致密度的粘土砖等作炉衬。

炉壳用含锰的高强度低合金钢制作,安装有性能好的含铬耐热铸铁、球墨铸铁或铜质立式冷却器,或铜质的卧式冷却器。

钢铁行业氮氧化物控制技术及对策所属行业: 大气治理关键词:钢铁行业烧结烟气脱硝技术根据2007年第一次全国污染源普查数据,钢铁行业氮氧化物排放量已达81.74万t,约占全国总排放量的4.55%,是继火力发电、机动车、水泥工业后第四大氮氧化物排放源。

针对中国重要氮氧化物来源———钢铁工业的氮氧化物生成机制,排放节点及特征,国内外控制技术现状开展综述研究。

研究表明,钢铁工业中的氮氧化物的产生以高温型为主。

烧结、焦化、炼铁、炼钢、轧钢等过程为主要的氮氧化物排放源。

收集并整理了国外在钢铁各工序上的主要氮氧化物控制技术及其在国内的应用状况。

在回顾中国钢铁大气污染物控制历程的基础上,提出了中国钢铁行业氮氧化物控制的对策建议。

氮氧化物具有多重的环境效应。

我国的氮氧化物排放近年来增长迅猛,导致区域O3和PM2.5污染的加重,大范围的灰霾现象时有发生。

我国酸雨正在由硫酸型酸雨向硫酸/硝酸复合型过渡,氮氧化物排放增加引起的氮沉降成为我国水体富营养化的重要原因之一。

氮氧化物中的NO2更对人体健康也有着直接的危害。

根据研究者的评估,我国氮氧化物排放量已由1980年的486万t增至2000年的1177万t。

而据最新统计的结果,我国2011年氮氧化物排放量已达2273.6万t,呈加速上升态势。

为了进一步扼制氮氧化物不断增长的趋势,我国《国民经济和社会发展十二五规划纲要》已明确在“十二五”期间将氮氧化物排放量减少10%作为主要目标之一。

本研究针对我国重要氮氧化物来源———钢铁工业的氮氧化物生成机制,排放节点及特征,国内外控制技术现状开展研究分析,并提出了我国钢铁行业氮氧化物控制的对策建议。

1 我国钢铁工业的发展及氮氧化物排放现状我国钢铁工业经历了不平凡的发展历程,改革开放以来取得了举世瞩目的成就。

建国初期,粗钢产量只有15.8万t,而到2011年粗钢产量已达6.955亿t,是建国初期的4400倍,占世界总产量的45.5%。

然而钢铁工业快速发展所引起的环境污染问题也不容忽视。

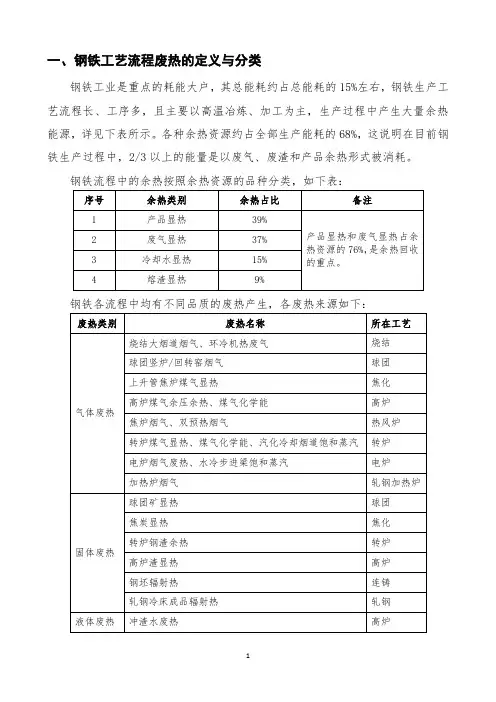

一、钢铁工艺流程废热的定义与分类钢铁工业是重点的耗能大户,其总能耗约占总能耗的15%左右,钢铁生产工艺流程长、工序多,且主要以高温冶炼、加工为主,生产过程中产生大量余热能源,详见下表所示。

各种余热资源约占全部生产能耗的68%,这说明在目前钢铁生产过程中,2/3以上的能量是以废气、废渣和产品余热形式被消耗。

钢铁流程中的余热按照余热资源的品种分类,如下表:钢铁各流程中均有不同品质的废热产生,各废热来源如下:二、钢铁工艺流程废热利用技术现状(一)常规废热利用方式钢铁流程的废热利用中,废热回收发电是经济性比较高的一种废热回收方式,因此钢铁行业的废热回收主要以废热回收发电方式为主,在余热发电技术的研发应用方面,与发达国家钢铁工业相比,我们钢铁行业的余热发电技术起步较晚。

目前,钢铁工业余热发电主要有以下几种方式,一是利用焦化、烧结工序烟气余热换热产生过热蒸汽发电;二是利用炼钢、轧钢工序烟气余热换热产生饱和蒸汽发电;第三种是煤气-蒸汽联合循环发电。

另外目前有人提出利用高炉的冲渣热水余热进行ORC发电,此技术目前尚在论证中,市场未有应用案例。

1、过热蒸汽发电(1)干熄焦余热发电炼焦生产中,高温红焦冷却有两种熄焦工艺:一种是传统的采用水熄灭炽热红焦的工艺,简称湿熄焦,另一种是采用循环惰性气体与红焦进行热交换冷却焦炭,简称干熄焦。

干熄焦余热发电技术是指利用与红焦热交换产生的高温烟气驱动汽轮发电机组进行发电,其主要工艺流程为:焦炉生产出来的约1000℃赤热焦炭运送入干熄炉,在冷却室内与循环风机鼓入的冷惰性气体进行热交换。

惰性气体吸收红焦的显热,温度上升至800℃左右,经余热锅炉生产中高压过热蒸汽,驱动汽轮发电机组发电,同时汽轮机还可产生低压蒸汽用于供热。

随着干熄焦技术所产生的社会和节能环保效益得到普遍认可,干熄焦余热发电技术也得到了国内钢铁企业越来越广泛的应用。

该项发电技术已十分成熟,目前的发展趋势集中在进一步提高余热的回收利用效率上,正逐步由传统的小型中压参数系统向系列化、大型化、高参数发展。

烧结球团工艺的区别及混合料水分在线连续测量方法球团与烧结是钢铁冶炼行业中作为提炼铁矿石的两种常用工艺。

即将高品位粉矿通过烧结法或球团焙烧法制成适合高炉冶炼的块矿的工艺过程。

一、烧结工艺烧结工艺,是指把粉状物料转变为致密体,是一个传统的工艺过程。

人们很早就利用这个工艺来生产陶瓷、粉末冶金、耐火材料、超高温材料等。

一般来说,粉体经过成型后,通过烧结得到的致密体是一种多晶材料,其显微结构由晶体、玻璃体和气孔组成。

烧结过程直接影响显微结构中的晶粒尺寸、气孔尺寸及晶界形状和分布,进而影响材料的性能。

二、球团工艺球团工艺是一种提炼球团矿的生产工艺,球团矿就是把细磨铁精矿粉或其他含铁粉料添加少量添加剂混合后,在加水润湿的条件下,通过造球机滚动成球,再经过干燥焙烧,固结成为具有一定强度和冶金性能的球型含铁原料。

三、烧结、球团工艺中混合料水分在线连续测量方法德国默斯MS-580烧结、球团近红外水分测量仪,适用于各类烧结、球团生产线上对混合料的水分含量进行在线动态连续测量。

优势特点:1、全球唯一不受烧结混合料颜色变化、成份变化影响的红外水分仪。

2 、全球唯一不受外界环境光线影响的近红外水分仪。

3 、直接LED红外光源,无滤光镜片、无飞轮可移动部件等易损件,最高可达10年使用寿命。

4、可自动关联外部控制开关。

5、高精度:最高精度0.2%;宽量程比:水分测量范围宽至0%-100%。

6 、内置校准曲线,一次校准成功后,无需经常校准。

7、安装简易、完全适用于恶劣的烧结生产工况,多种通讯方式和数据传输方式可选。

技术参数:1、水分测量范围:0-100%2、精度:0.2-1% 根据不同工况和测量对象3、电源要求:85 – 270 VAC4、输出信号:4-20mA或1V-5V,RS485或RS2325、环境温度:-20°C 到+50°C6、防护等级:IP67现场应用:。

烧结过程物质流和能量流分析

烧结过程物质流和能量流分析

烧结是一种常用于生产硬质合金和复合材料的工艺。

烧结可分为低温烧结和高温烧结。

烧结过程主要包括物质流和能量流的变化。

物质流的变化以原料的进入烧结室为起点,在烧结过程中,原料及其熔融质分别与已烧结的产品混合,使其具有良好的流动性,这就是原料的“物质进射”。

其次,热风或电弧高温作用,加热融化原料,“液态熔融物”及各种不同的混合物,经过物料流动,将混合物分散,填充在热受体体系中,然后析出各种固态晶粒,构成成品。

最终,在负荷作用下,在烧结过程中发生的密度、流变性能的变化,使烧结的物料形成“团状物”。

能量流的变化以热源的提供为起点,热源可以是外加的热量,也可以是介质本身带来的能量,如炉体热源。

其次是热传递,能量从热源传递到烧结室,从而推动物质和热力作用,使其彼此混合均匀、熔融,从而形成团状物。

烧结过程中,多余能量会通过热辐射、热对流而损失。

可以看到,烧结过程是一个物质与能量变化交互作用的过程,以上物质流和能量流的变化是烧结过程一个重要的特点。

它是烧结过程的关键过程,也是烧结工艺的依据。

只有通过系统掌握这些物质和能量流变化,才能更加有效地控制烧结工艺参数,才能得到优质的产品。

烧结生产工艺改进思考摘要:烧结生产的过程十分繁杂,且对技术具有较高要求,为了确保最终所呈现的工艺效果更加优质,且突出整体的作业品质,有关单位需要做好工艺的改进处理。

下面,主要分析影响烧结生产工艺的因素,并探索合理的改进技术,进而保证最终所呈现的烧结处理效果与新时期的发展需求更加契合。

关键词:烧结;生产工艺;改进前言:在全面开展烧结处理工艺期间,有关单位需要从技术改进与优化的视角展开深入的分析。

在掌握主要的影响因素之后,需要探寻更加合理的解决措施和方法。

进而保证最终所构建的工艺体系更加完整,且提高整体的实践效能,突出烧结工艺的综合质量。

一、影响烧结生产工艺的因素分析据了解,在烧结生产工艺过程当中,影响整体烧结质量的因素比较多样,其中焦炭产量的配比发挥着重要影响。

其次,在进行烧结作业的过程中,有关单位还需要进一步明确反料配比这一要素所发挥的影响,并结合实际的烧结作业要求,对反料配比的参数以及透气性的各项指标加以明确,否则的话将影响整体的消极实践质量。

同时,有关单位还需要从混合料的角度着手,就具体的影响加以分析,判定好具体的粒度关系,分析其与整个烧结工艺之间的相互关系,并探索合理的处理举措。

对混料中的水分含量加以优化,只有这样才能够保证最终所呈现的烧结处理效果更加的优质。

二、烧结生产工艺的改进分析(一)自动配料技术在烧结工艺方面,有关单位需要充分发挥自动配料这一技术工艺所具备的支撑作用[1]。

改变传统配料技术所存在的弊端和局限,进而保证最终所获得的配料结果更加精准,也能提高整体的配料实践效能。

一般在运用这一技术的过程中,需要根据具体的烧结工艺作业要求,备好一定数量的配合材料。

然后发挥先进技术设备的支撑作用,对其进行科学的配料处理。

在整个实践的过程中能够有效降低在人工方面的成本投入,也能够合理控制业为人工操作失误而造成的不良风险。

相较于以往的技术手段,该工艺所具备的时效性特征尤为显著,比较受到烧结工艺生产实践过程的推崇和应用,展现出独特的作用。

我国球团矿的发展及应用一高炉炼铁节能、减排最重要的技术措施叶匡吾1冯根生21中冶长天公司(原中冶长沙冶金设计研究院),湖南长沙,4100072北京科技大学,北京,100083摘要本文针对对我国当前球团矿生产发展、前景和使用的现状以及对炼铁生产节能减排的重要意义,进行了了系统地的分析和论述。

对细铁精矿的造块方法宜选用球团矿工艺,不宜选用烧结工艺的原因进行了阐述。

对我国当前球团矿生产中存在的问题,特别是质量和能耗等阻碍我国球团矿发展的关键问题做出分析,提出了解决对策。

同时对我国发展球团矿过程中存在的经济和技术等认识误区,如能耗、加工费、投资和大型化等问题,做出了客观的解释。

关键词球团矿;节能;细精矿造块;质量1球团矿的生产1.1球团矿生产的发展和前景现代工业化的炼铁生产,无论是广泛采用的高炉炼铁工艺、还是直接还原与熔融还原COREX工艺,其含铁原料必须使用一定规格的块状炉料,主要包括块矿、烧结矿和球团矿。

早期的炼铁炉料采用块矿,随着炼铁技术的进步发展和铁矿资源限制,细颗粒铁矿资源越来越多地应用于炼铁生产,铁矿粉造块成为钢铁生产流程中的重要工序环节。

铁矿粉造块发展历史、理论和实践都明确地告诉我们:铁矿粉烧结和球团都是成熟的铁矿粉造块工艺,细铁精矿粉应采用球团工艺,而粉矿(8—0mm)应采用烧结工艺。

两种人造富矿球团矿和烧结矿比较,球团矿具有品位高、强度好、粒度均匀、还原性好、生产过程能耗低、环保等优势。

其工艺特点要求原料为细铁精矿粉(比表面积>1600mm2/g)。

但是如果将粉矿(8—0ram)细磨后生产球团矿,就需要大幅度增加加工费,带来球团矿生产和炼铁成本的增加,经过长期的探讨、论证和实践,在一般情况下是不宜选择的,在世界生产中也极少见。

而细铁精矿用于烧结生产,也将给烧结带来很多的不利。

不仅仅包括烧结料层透气性差、烧结生产效率低,烧结矿强度变差、粉末含量高、能耗高、粉尘污染严重等诸多问题。

同时带来烧结工艺比球团工艺能耗高和高浓度S02、N0。

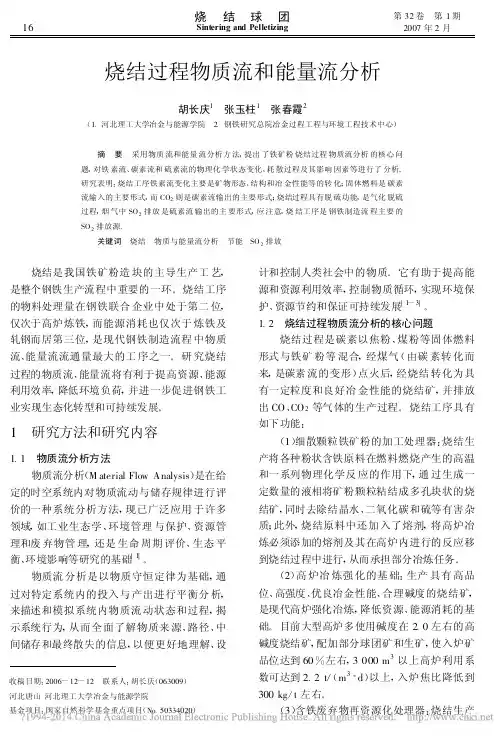

收稿日期:2006-12-12 联系人:胡长庆(063009)河北唐山河北理工大学冶金与能源学院基金项目:国家自然科学基金重点项目(No .50334020)烧结过程物质流和能量流分析胡长庆1 张玉柱1 张春霞2(1.河北理工大学冶金与能源学院 2.钢铁研究总院冶金过程工程与环境工程技术中心) 摘 要 采用物质流和能量流分析方法,提出了铁矿粉烧结过程物质流分析的核心问题,对铁素流、碳素流和硫素流的物理化学状态变化、耗散过程及其影响因素等进行了分析。

研究表明:烧结工序铁素流变化主要是矿物形态、结构和冶金性能等的转化;固体燃料是碳素流输入的主要形式,而CO 2则是碳素流输出的主要形式;烧结过程具有脱硫功能,是气化脱硫过程,烟气中SO 2排放是硫素流输出的主要形式,应注意,烧结工序是钢铁制造流程主要的SO 2排放源。

关键词 烧结 物质与能量流分析 节能 SO 2排放 烧结是我国铁矿粉造块的主导生产工艺,是整个钢铁生产流程中重要的一环。

烧结工序的物料处理量在钢铁联合企业中处于第二位,仅次于高炉炼铁,而能源消耗也仅次于炼铁及轧钢而居第三位,是现代钢铁制造流程中物质流、能量流流通量最大的工序之一。

研究烧结过程的物质流、能量流将有利于提高资源、能源利用效率,降低环境负荷,并进一步促进钢铁工业实现生态化转型和可持续发展。

1 研究方法和研究内容1.1 物质流分析方法物质流分析(M aterial Flow Analysis )是在给定的时空系统内对物质流动与储存规律进行评价的一种系统分析方法,现已广泛应用于许多领域,如工业生态学、环境管理与保护、资源管理和废弃物管理,还是生命周期评价、生态平衡、环境影响等研究的基础[1]。

物质流分析是以物质守恒定律为基础,通过对特定系统内的投入与产出进行平衡分析,来描述和模拟系统内物质流动状态和过程,揭示系统行为,从而全面了解物质来源、路径、中间储存和最终散失的信息,以便更好地理解、设计和控制人类社会中的物质。

铸铁企业主要耗能⼯序单位产品能源消耗限额铸铁企业主要耗能⼯序单位产品能源消耗限额(DB13/2129-2014)1 范围本标准规定了铸铁⽣产主要耗能⼯序单位产品能源消耗(以下简称能耗)限额的技术要求、统计范围和计算⽅法。

本标准适⽤于河北省辖区内铸铁⽣产企业进⾏烧结⼯序、球团⼯序、⾼炉⼯序单位产品能耗的计算、考核以及能耗控制。

2 规范性引⽤⽂件下列⽂件中的条款通过本标准的引⽤⽽成为本标准的条款。

凡是注⽇期的引⽤⽂件,其随后所有的修改单(不包括勘误的内容)或修订版均不适⽤于本标准,然⽽,⿎励根据本标准达成协议的各⽅研究是否可使⽤这些⽂件的最新版本。

凡是不注⽇期的引⽤⽂件,其最新版本适⽤于本标准。

GB/T 12723 单位产品能源消耗限额编制通则GB 17167 ⽤能单位能源计量器具配备和管理通则GB/T 21368 钢铁企业能源计量器具配备和管理要求GB 28662-2012 钢铁烧结、球团⼯业⼤⽓污染物排放标准GB/T 718 铸造⽤⽣铁GB/T 1412 球墨铸铁⽤⽣铁3 术语和定义下列术语和定义适⽤于本标准。

3.1烧结⼯序单位产品能耗报告期内,烧结⼯序(不含球团)每⽣产⼀吨合格烧结矿,扣除⼯序回收能源量后实际消耗的各种能源折合标准煤总量。

3.2球团⼯序单位产品能耗报告期内,球团⼯序每⽣产⼀吨合格球团矿,扣除⼯序回收能源量后实际消耗的各种能源折合标准煤总量。

3.3⾼炉⼯序单位产品能耗报告期内,⾼炉⼯序每⽣产⼀吨合格铸造⽣铁(符合GB/T 718 铸造⽤⽣铁或GB/T 1412 球墨铸铁⽤⽣铁标准要求),扣除⼯序回收能源量后实际消耗的各种能源折合标准煤总量。

4 技术要求4.1 铸铁⽣产企业主要耗能⼯序单位产品能耗限定值现有铸铁企业⽣产过程中,烧结⼯序、球团⼯序⾼炉⼯序的单位产品能耗应符合表1中限定值的要求。

表1 现有铸铁企业主要⼯序单位产品能耗限定值4.2 暂未配备脱硫装置的烧结⼯序,其单位产品能耗限定值指标减少2kgce/t,即4.3 铸铁⽣产主要⼯序单位产品能耗准⼊值铸铁企业新建或改扩建烧结机、球团⽣产设备和⾼炉时,其单位产品能耗准⼊值应符合表2的要求。

贵州科学29(2):76-79,2011Guizhou Science收稿日期:2010-12-20;修回日期:2010-12-30基金项目:国家自然科学基金(No.51064005);贵州大学博士基金(贵大人基合字(2008)027号);贵州省科技厅自然科学基金(黔科合J 字(2009)2228号)。

作者简介:吴复忠(1970.12-),男,安徽枞阳人,博士,副教授;研究方向:系统节能。

E-mail :gutwfz@sina.com烧结工序的物质流和能量流分析吴复忠1李军旗1金会心1蔡九菊2(1贵州大学材料科学与冶金学院贵阳550003,2东北大学国家环境保护生态工业重点实验室,辽宁沈阳110004)摘要:本文讨论了烧结工序开展物质流和能量流的火用分析意义,应用物质流分析方法,建立了烧结工序的物质流和能量流火用分析模型。

应用该模型,分析了烧结工序的火用效率、火用损失,指出了烧结工序的节能方向和途径。

关键词:烧结工序,火用分析,火用效率,节能途径和方向中图分类号X757文献标识码A文章编号1003-6563(2011)02-0076-04Exergy Analysis on Energy and Materials Flow of Sintering ProcessWU Fu-zhong 1LI Jun-qi 1JIN Hui-xin 1CAI Jiu-ju 2(1College of Materials and Metallurgy ,Guizhou University ,Guiyang ,Guizhou 550003,China ;2Key Laboratory on Eco-Industry ,Northeastern University Shenyang ,Liaoning 110004,China )Abstract :Meaning of exergy analysis on energy and material flow in sintering is represented.Based on the theoryof material flow analysis ,the exergy analysis model of sintering process is establishmented.With the application of the model ,the exergy efficiency and exergy loss in the system of sintering is analyzed.Direction and way of energy conservation is described.Key words :sintering process ,exergy analysis ,exergy efficiency ,direction and way of energy conservation1前言烧结工序是钢铁生产的第二能耗大户,其能耗约占钢铁生产总能耗的10%(吴复中,2007),仅次于炼铁,节能潜力巨大。

烧结工序节能降耗的技术措施摘要:烧结工序是钢铁行业中仅次于高炉炼铁的能耗大户,能耗占钢铁生产总能耗的10%左右;同时,烧结也是目前钢铁生产过程中烟气污染最严重的工序,其污染物排放量占比近40%。

因此,烧结工序节能减排潜力巨大。

为了更好地实现烧结工序的节能减排,本文重点介绍了烧结烟气的排放特点和烧结余热的利用现状,综述了厚料层烧结、烧结烟气循环、烧结矿余热高效回收利用等技术的优缺点,以期为现有烧结工序的节能改造提供依据。

关键词:烧结工序;节能降耗;技术措施前言钢铁行业是国民经济的重要基础产业,是重要的原材料工业,也是中国高耗能、高碳排放量的行业之一。

中国钢铁行业能耗约占全国总能耗的13%左右,碳排放量占全国碳排放总量的15%左右,是31个制造业门类中能耗量及碳排放量最大的行业。

以煤、焦粉为主的高炉、转炉长流程工艺结构在中国钢铁工业发展中长期占主导地位,转炉钢产量约占粗钢产量的80%。

而长流程钢铁工艺中,通常采用酸性球团矿和高碱度烧结矿合理搭配,以烧结矿为主,作为高炉炼铁的原料。

因此烧结工序是整个钢铁生产流程中重要的一环。

烧结工序的物料处理量在钢铁企业中仅次于炼铁,其能耗、碳排放量约占钢铁生产总能耗的10%~15%。

研究烧结过程节能、降碳措施有利于提高能源、资源利用效率,降低二氧化碳排放,促进钢铁行业实现生态化转型和绿色发展。

1烧结工艺碳素流、能量流分析烧结烟气具有排放量大、参数波动大及组成复杂的特点。

一吨烧结矿的烟气量高达4000~6000Nm3,烟气温度为80~180℃,O2体积分数为14%~18%,H2O体积分数为8%~13%,SO2质量浓度为400~5000mg/Nm3,NOx质量浓度为200~400mg/Nm3,CO体积分数为1%左右,CO2体积分数为7%左右,还含有氟化物和二噁英等多种污染物。

1.1烧结工艺主要功能烧结的生产过程是把精矿粉、燃料(焦粉、无烟煤)和熔剂(石灰石、白云石、生石灰)按一定比例配料混匀后,在烧结机上点火燃烧,利用燃料和铁氧化物氧化反应放出热量,使混合料局部熔化,并将散粒颗粒黏结成块状烧结矿,作为炼铁原料。

1C over Report封面报道我国烧结球团的现状和发展趋势张大伟(河钢集团宣钢公司炼铁厂,河北 宣化 075100)摘 要:现阶段,社会进步发展,钢铁工业是国民经济的重要支柱产业,也是我国最主要的资源、能源消耗行业,以及污染物排放行业之一,被认定为主要的大气污染排放源。

烧结工序作为钢铁工业链上重要的一环,排放烟气总量大,污染物种类多。

据有关研究表明,由烧结工序排放的粉尘、SO 2、NOx 分别占钢铁行业排放总量的35%、40%和70%以上,同时烧结烟气中还含有CO、HF、二噁英等有害污染物,对环境破坏力大。

末端治理一直是烧结烟气治理的重要措施,但面临着设备运行负荷大、成本高等一系列问题。

因此,在做好原燃料等源头治理的同时,必须加强烟气的过程治理,减少污染物排放。

关键词:我国烧结球团;现状;发展趋势中图分类号:TF046 文献标识码:A 文章编号:11-5004(2020)08-0001-2收稿日期:2020-04作者简介:张大伟,生于1982年,男,汉族,河北尚义人,大学,工程师,研究方向:冶金机械。

就球团矿而言,其本身具有粒度均匀、含铁品位高、堆密度大及还原性良好等优点,诸多优点促使其成为了我国炼铁生产的主要入炉原料之一。

球团矿作为一种人造岩矿,其内部的矿物种类、晶粒大小、分布特征及显微结构与冶金性能之间关系密切。

目前现有的研究大部分是从原料的化学成分、配料比例来衡量球团矿的质量,对球团矿的矿相结构与其冶金性能之间的定量分析较少。

因此,本实验针对普通球团矿的矿物特点,深入分析其显微结构,进而探讨球团矿的矿相结构对其冶金性能的影响规律。

旨在为提高球团矿质量和改善相关工艺条件,提出有效措施的理论依据。

当前,随着能源需求压力的逐渐增大,节能减排的理念深入人心,中国各大钢铁企业对生产过程中余热资源的利用愈加重视。

不过,目前钢铁企业在余热利用方面仍然面临很多困难,主要原因在于未能对钢铁生产主要流程的工艺和设备进行详细分析,主要流程中的物质流和能量流没有定量的数据,使得节能科技工作者无法掌握实际生产状况。

钢铁冶炼中的过程能耗分析与优化钢铁冶炼作为一个重要的基础产业,直接关系到国家经济和国防建设。

然而,随着市场竞争的加剧和环保压力的增大,节能减排成为钢铁冶炼企业的核心发展之路。

因此,对钢铁冶炼过程中的能耗分析与优化研究显得非常重要。

一、钢铁冶炼中的能耗分析在钢铁冶炼的过程中,主要涉及到两个阶段,即铁矿石还原和钢铁制造。

在铁矿石还原的过程中,主要存在的能源消耗是热能。

主要是通过烧结、球团、热风炉等设备来实现的,其中最主要的设备就是高炉。

在高炉炼铁过程中,需要用到大量的焦炭和铁矿石,同时还需要热风、石灰石、硅酸钙等辅料,将焦炭燃烧产生的热能传递给铁矿石,使其还原为铁元素。

此时,高炉内部的温度可以达到1500℃以上,而高炉吸收的热能则约有50%能用于良好的能源利用,而剩余的热能则通过废气排放。

而对于炼钢过程,主要消耗的能源是电能和热能。

主要通过电炉、转炉、平炉等设备来实现。

炼钢中所需的电力则占到炼钢总耗能的大部分。

同时,还需要大量的焦粉、生铁、钢水等材料,以及氧、氮、氩等气体辅料进一步加工生产,所需要的热量则是直接取决于所生产炼钢的种类与类型。

二、钢铁冶炼中的能耗优化在钢铁冶炼中,能耗的优化主要涉及到以下方面:1. 对原材料的优选与优化:在钢铁冶炼中,原材料的选用直接影响到能耗的消耗率。

因此,对原材料的优选与优化是重点优化方向之一。

在实际生产中,可以从铁矿石、铁精粉、焦炭等方面进行优化。

首先,可以进行质量和种类的优选,包括使用低耗、高品质原料、低挥发份焦炭等,以降低炉顶温度等参数。

同时,可以利用优质铁矿粉代替铁矿石,提高冶炼效率。

还可以采用烧结矿代替部分铁矿石、再生焦粉代替部分焦炭等措施,降低炉顶温度和易挥发分等指标,同时提高了冶炼效率。

2. 对技术的优化:钢铁冶炼的技术不断更新,为实现时间、能量的节省和质量的提高提供了途径。

技术创新可以使炉料利用率提高,残杂元素含量降低,生产能量消耗降低,并且生产质量大幅提高。

设计与研究收稿日期:2009-10-21 联系人:叶匡吾(410007)湖南省长沙市劳动中路1号烧结过程、球团过程的能量流和优化选择叶匡吾(中冶长天国际工程有限责任公司) 摘 要 烧结和球团过程的节能是钢铁生产节能的一个重要组成部分。

本文从生产实践和我国的现状出发,对烧结和球团过程的能量流进行了分析,并初步根据火用的理论,对烧结和球团过程如何提高火用效率,提出了一些节能的措施和方法。

关键词 烧结 球团 火用 能量流 节能1 前 言在钢铁生产过程中,烧结和球团工序的能耗仅次于炼铁,约占钢铁生产总能耗的9%~12%(我国为15%),总量十分可观。

生产1t 生铁约需116t 的烧结矿和球团矿。

若我国钢铁产量在510亿t 水平的情况下,烧结矿和球团矿的需求量约为810亿t 。

如果每吨烧结矿和球团矿加工能耗降低1kgce ,则全年可节省800万t 煤炭。

而且,使用烧结矿和球团矿(熟料)能有效降低炼铁能耗,其功效达70%(公认),为炼铁过程提高火用效率起到直接作用。

烧结过程常用于粉矿的造块,其产品仅供高炉使用,所用的燃料能质较低,工艺过程复杂,但比较粗糙,较易掌握。

现有烧结过程(含冷却)能量的火用效率低,其原因是产生了大量的中低温废气余热。

为了利用这部分能量,可通过增设余热发电系统使其转变成能质高的电能,并被原烧结生产使用,从而提高烧结过程的火用效率。

而这一技术的应用,在我国尚处于起步阶段。

球团过程多用于细精矿的造块,其产品不仅是高炉炼铁的优质炉料,也是直接还原的主要用料。

所用的燃料能质较高,工艺过程精细,过程控制要求严格,其过程的火用效率较高,原因是过程的废气余热得到了较好的利用。

目前成熟、先进的球团焙烧工艺有带式机和链箅机2回转窑两种,二者各有其优缺点。

链箅机2回转窑工艺可采用能质较低的烟煤为主要燃料,适合我国的资源和国情,被广泛采用。

在燃料供应满足的情况下,也可发展带式机焙烧技术。

目前,我国高炉炼铁中球团矿的用量较低,而国产铁矿几乎都是细精矿,为了改善我国高炉炼铁的炉料结构,真正实施精料,需进一步发展球团矿生产。

2 烧结过程的能量流和优化选择烧结工艺应用的范围:10~0mm 品位合格矿粉的造块,供高炉炼铁使用。

典型的带式烧结能量流和热平衡见图1。

211 过程简述现代烧结过程采用DL 型烧结机,属固定床(静料层)反应装置。

为实现连续生产,床体(料层)固定在可均匀连续移动的台车组合链上。

铁矿粉、熔剂及炭料经配料、混合、加水后造成的小球铺在台车上,混合料经煤气燃烧点火,并在风机抽风负压和足够的过剩空气量的作用下,燃烧层不断下移。

料层经过干燥、预热,炭燃烧产生高温,物料达1200℃。

同时在料层内发生水分的蒸发、结晶水的脱除、碳酸盐的分解和硫化物的分解以及在矿物内产生矿相的变化(其组分Fe 2O 3、FeO 、CaO 、SiO 2、Al 2O 3等的结晶和再结晶)和低熔点化合物的熔融,使矿物结块固结并具有一定的强度。

为了满足炼铁的要求,还需对烧结饼进行破碎、冷却和筛分。

冷却1第35卷 第1期2010年2月烧结球团Sintering and Pelletizing在鼓风冷却机中进行,该过程也属连续移动固定床强制对流传热,冷却后的烧结矿温度低于120℃。

图1 典型的烧结过程能量流和热平衡212 能量流的分析和优化选择1)用能结构E s =E c +E g +E e式中:E s —烧结过程能量E c —炭(3~0mm 的焦粉或无烟煤粉)燃烧热能E g —煤气(低热值煤气)燃烧热能E e —电能(主要用于风流的能量)2)烧结过程能量流分析和优化能量E s =火用(E x )+火无(A n )而E x 由以下几部分组成,即E x s =E x c +E x g +E x e为了降低烧结过程能耗,提高其火用效率,应从以下几方面进行优化。

①提高炭的火用(E x c )效率。

通过强化造球,改善料层透气性,实行“高料层”烧结,强化以对流传热为核心的“三传”过程;采用余热风烧结和双层布料技术等;建立高水平的专家系统,精确控制烧结终点,实现自动化操作和管理,提高产品质量,合理减少返矿量(合理的返矿率在25%左右,但我国一般在40%~60%),降低固体燃料消耗。

②提高煤气的火用(E x g )效率。

改进点火器烧嘴,提高燃烧效率和点火质量;利用冷却废气余热来预热煤气和助燃空气,以减少煤气耗量。

③提高电能的火用(E x e )效率。

改善烧结机和冷却机及相关风流系统的密封装置,减少漏风率(烧结机漏风率:国际先进水平为10%~20%,国内为30%~50%);采取低负压、低风量(烧结风量配备:日本为80~85m 3/m 2;我国为100~105m 3/m 2)的“慢风烧结”工艺,烧透烧好,不追求产量,求低能耗;提高风机效率(国外85%;国内78%),工艺风机调速,降低电能消耗。

3)烧结过程能耗和世界先进水平的差距固体燃料消耗:国际先进水平为40kgce/t ,国内一般>50kgce/t 。

点火煤气消耗:国际先进水平为01042烧结球团第35卷 第1期G J /t ;国内一般>0107G J /t 。

电耗:国际先进水平为25kWh/t ,国内一般>38kWh/t 。

4)余热利用潜能很大对现存的烧结(含冷却)系统而言,虽有少量余热返入原系统被低效率利用,但废气余热的绝大部分属于火无(An )。

为节约能源,必须增设新的余热利用系统,使这部分质低的能量在新的系统中产生新的高质能量,并直接用于原烧结系统,从而实现火用效率的提高。

目前,我国烧结过程排放的余热约占烧结总能耗的49%。

在冷却过程中,每吨烧结矿通过冷却空气带走的热量约为0155~0163G J ,占烧结总能耗的30%左右。

因而回收利用好这部分热能,对烧结过程的节能有着举足轻重的作用。

为了使用好冷却废气余热,使其成为新增系统的高质能量,必须采用高料层的鼓风冷却,这样废气温度可达到350~400℃,平均冷却风温可达150℃。

烧结废气余热属中低温余热,品质不高,回收难度较大。

一般讲,150℃以下的部分没有利用价值,另外要求烧结过程的热力系统要非常的稳定。

目前,利用烧结过程废气余热最有效的方法是通过余热锅炉、透平和发电机产生电能。

国外早已开发出大型先进的烧结废气余热利用系统,且已达到了相当高的水平。

以J FE 菲律宾烧结公司(PSC )为例,其烧结机面积为495m 2,大约回收18MW 电力,相当于PSC 使用电力的73%。

其余热发电系统的工艺流程见图2。

图2 PSC 烧结余热发电工艺 我国在烧结废气余热利用方面进步很慢。

余热发电尚在起步,近年才在技术上有了较大突破。

例如济钢、安阳、昆钢已建成投产了烧结余热发电系统,初步效果为生产每吨烧结矿可净得电10~15kWh 。

3 球团过程的能量流和优化选择311 概 述与烧结工艺不同的是,球团工艺通常用于细粒级铁精矿的造块。

同样作为冶金炉料,球团矿和烧结矿相比,对炼铁过程的节能(提高其火用效率)有着更加明显的优越性。

主要表现在:具有更高的入炉品位;更加均匀的粒度组成和规则的球形;很低的FeO 含量;更高的强度和很少的粉末含量等。

球团矿不但可供高炉炼铁使用,还可用作直接还原的原料。

随着高炉炼铁技术的发展,炉料中使用球团矿的比例越来越高。

世界上最先进的高炉炼铁指标(综合)是由使用100%球团矿的瑞典SABB 创造的。

目前先进的钢铁工厂的设计也采用50%球团矿+50%烧结矿的炉料结构。

从科技含量上讲,球团和烧结相比更具科学性,在技术上更精细、更严密,对原料性能要求更为严格,对燃料的要求也更高。

带式焙烧机和链箅机2回转窑是当今世界上两大先进的球团焙烧工艺。

32010年第1期叶匡吾 烧结过程、球团过程的能量流和优化选择312 典型的球团过程的能量流和热平衡典型的带式球团焙烧过程的能量流和热平衡见图3。

典型的链箅机2回转窑球团焙烧过程的能量流和热平衡见图4。

图3 典型的带式球团焙烧过程的能量流图4 典型的链箅机2回转窑球团焙烧能量流图 这两种工艺在生产过程和热工制度方面基本相同,最大的区别是所用的焙烧设备不同,前者是在一台带式焙烧机上完成,后者是由三台设备(链箅机、回转窑、冷却机)共同完成。

313 过程简述原料在满足细度和水分要求后,造成8~16mm的生球并具有足够的强度;经均匀布料进入焙烧过程。

燃料经烧嘴燃烧形成加热气体,使生球不断升温。

物料在连续向前的运动中,经干燥段(UDD或DDD1和DDD2)实现水分的蒸发和结晶水的脱除,并保持一定的强度和不发生爆裂;再经过渡预热(TPH)和预热(PH)段实现碳酸盐的分解和硫化物的挥发,并使球团达到足够的强度;继而预热球进入更高温的焙烧段,在要求的高温下焙烧,实现球团内部矿物细粒的结晶、再结晶和晶粒的长大,使球团固结达到要求的强度。

焙烧后的熟球进入冷却段(冷却1和冷却2),冷至120℃以下后输出。

燃烧后的加热气体在风流系统中,在风压的作用下,循环使用,经球团工艺的各个加热升温段,进行气-固的“三传”,最终排出的废气温在150~200℃,使燃烧热能得到较好的利用。

314 能量流的分析和优化选择1)用能结构球团过程能量E p=E f+E e式中:E p—球团过程所需能量E f—燃料能量(为高热值的煤气、重油以及烟煤)4烧结球团第35卷 第1期E e—电能量2)球团过程的能量流和优化E p=E x+A n为了节能,应提高球团过程的火用效率。

即对E x f(燃料能的火用)和E x e(电能的火用)进行优化。

(1)提高燃料火用E x f效率①改善原料和辅料的质量(品位、粒度、水分),保证“造好球”和实现生产过程的稳定。

必要时,需增设磨矿和干燥工艺,选用优质的粘结剂和添加剂。

②精确配料和改善混匀效果(采用强力混合)。

③“造好球”是保证球团焙烧最关键、最基本的技术条件。

④先进、优化的焙烧制度,使加热气体的能量得到充分利用。

⑤高效的燃烧装置,使燃料能得到充分利用。

⑥减少热损失。

实现高温热设备的高效和优化,摒弃“大马拉小车”的设计思想,拒绝粗、大、笨。

⑦提高作业率。

减少球团过程降温,升温次数,最大程度地减少生产过渡期能量的火无消耗。

(2)提高电能火用E x e效率①降低漏风率,提高风机效率,通过工艺风机调速等手段减少风量的消耗和浪费,适当提高焙烧温度。

②实现高水平的自动化操作,提高测量仪表的精度,建立专家系统,优化控制模型。

3)国内外球团过程能耗的差距球团焙烧过程热耗:磁铁矿,国内15~25kgce/t,国外先进水平10kgce/t;赤铁矿,国内45kgce/t,国外先进水平33kgce/t。

球团过程电耗:国内30kWh/t,国外先进水平2815kWh/t。

315 带式焙烧机和链箅机2回转窑两种工艺的比较 1)带式焙烧工艺中球团的升温、焙烧、冷却在一个设备上完成,结构紧凑,设备体积小,总吨位轻,风流系统管道短,因而热损失少,有利于提高火用效率,但过程的可调性差,因而要求原料供应十分稳定。