减速机检修报告

- 格式:docx

- 大小:18.53 KB

- 文档页数:8

一、实训目的本次实训的主要目的是通过实际操作,加深对主减速器结构、原理、检修方法等方面的理解和掌握,提高学生的实际操作技能和故障排除能力。

通过实训,使学生能够熟练地进行主减速器的拆卸、组装、调试和检修工作。

二、实训内容1. 主减速器结构及原理主减速器是汽车传动系统中的重要部件,其主要作用是将发动机输出的高速低扭矩转换为低速高扭矩,以满足驱动车辆行驶的需要。

主减速器主要由输入轴、输出轴、齿轮、轴承、壳体等组成。

(1)输入轴:将发动机输出的扭矩传递给主减速器。

(2)输出轴:将主减速器输出的扭矩传递给车轮。

(3)齿轮:包括主动齿轮和从动齿轮,通过齿轮的啮合传递扭矩。

(4)轴承:支撑齿轮旋转,保证齿轮的正常工作。

(5)壳体:保护主减速器内部部件,防止外界杂物进入。

主减速器的工作原理是利用齿轮的啮合传递扭矩,通过输入轴将发动机输出的扭矩传递给主动齿轮,再通过从动齿轮将扭矩传递给输出轴,从而实现减速增扭的效果。

2. 主减速器检修方法(1)外观检查:检查主减速器外观是否有磨损、裂纹、变形等现象。

(2)拆卸与清洗:将主减速器拆卸下来,使用清洗剂和毛刷清洗内部部件。

(3)齿轮检查:检查齿轮表面是否有磨损、剥落、裂纹等现象,测量齿轮直径、齿厚等参数。

(4)轴承检查:检查轴承是否有磨损、裂纹、变形等现象,测量轴承间隙。

(5)组装与调试:将清洗干净的部件组装起来,调整轴承预紧度、齿轮啮合间隙等。

三、实训过程1. 实训准备(1)准备好主减速器、拆卸工具、清洗剂、毛刷等实训用品。

(2)了解主减速器结构、原理、检修方法等相关知识。

2. 实训操作(1)外观检查:仔细观察主减速器外观,发现异常情况。

(2)拆卸与清洗:按照拆卸顺序,将主减速器拆卸下来,使用清洗剂和毛刷清洗内部部件。

(3)齿轮检查:使用游标卡尺、千分尺等工具,测量齿轮直径、齿厚等参数,检查齿轮表面是否有磨损、剥落、裂纹等现象。

(4)轴承检查:使用内径千分尺、外径千分尺等工具,测量轴承间隙,检查轴承是否有磨损、裂纹、变形等现象。

一、报告概述报告编号:_______报告日期:_______报告单位:_______报告部门:_______报告人:_______一、背景介绍1. 减速机概述减速机是一种利用齿轮的速度转换器,广泛应用于各类机械设备中,如工业生产线、自动化设备、建筑机械等。

它具有减速、增扭、改变方向等功能,是机械设备中不可或缺的传动装置。

2. 故障现象近期,我单位一台型号为R167的减速机在运行过程中出现以下故障现象:(1)润滑油压力过低,导致油起泡现象严重;(2)润滑油温度过高,油粘度过低;(3)油泵故障,导致润滑油压力不稳定;(4)齿轮磨损,齿轮箱内有异物残留。

二、故障原因分析1. 润滑油压力过低的原因(1)润滑油压力过低可能是由于油泵故障、油管路堵塞、法兰螺丝松动等原因造成的;(2)润滑油温度过高和油粘度过低可能是由于润滑油选择不当、油箱内杂质过多等原因造成的。

2. 齿轮磨损的原因(1)齿轮磨损可能是由于齿轮啮合间隙过大、齿轮材质不合适、润滑不良等原因造成的;(2)齿轮箱内有异物残留可能是由于齿轮箱密封不良、油封老化等原因造成的。

三、维修方案1. 维修步骤(1)检查润滑油压力,如压力过低,则检查油泵、油管路、法兰螺丝等,发现问题后进行维修或更换;(2)检查润滑油温度和粘度,如温度过高或粘度过低,则更换合适级别的润滑油;(3)检查齿轮啮合间隙,如间隙过大,则调整或更换齿轮;(4)检查齿轮箱密封情况,如密封不良,则更换油封或进行密封处理;(5)清理齿轮箱内异物残留,如齿轮磨损严重,则更换齿轮。

2. 维修所需材料及工具(1)润滑油:选择合适级别的润滑油;(2)齿轮:根据磨损情况选择新齿轮;(3)油封:更换油封;(4)工具:扳手、螺丝刀、游标卡尺等。

四、维修预算1. 材料费用:_______元;2. 工时费用:_______元;3. 总费用:_______元。

五、维修周期预计维修周期为_______天。

六、维修后验收1. 验收标准(1)润滑油压力稳定,无泄漏现象;(2)齿轮啮合间隙符合要求;(3)齿轮箱密封良好,无异物残留;(4)减速机运行平稳,无异常噪音。

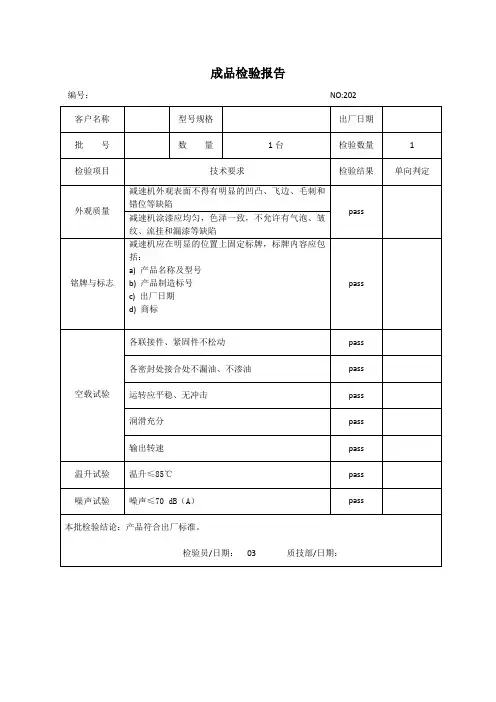

滚筒行星减速机检验报告

一、检验目的。

滚筒行星减速机是工业生产中常用的重要设备,其稳定性和可

靠性对生产效率和产品质量有着重要影响。

本次检验的目的是对滚

筒行星减速机进行全面的检测,确保其性能符合设计要求,以保障

生产线的正常运转。

二、检验内容。

1.外观检查,检查减速机外观是否完整,有无损坏、变形、腐

蚀等情况。

2.尺寸测量,测量减速机各部件的尺寸,确保与设计要求相符。

3.运转试验,对减速机进行负载运转试验,检测其运转是否平稳、噪音是否正常。

4.温升测试,在负载条件下测试减速机运转时的温升情况,确

保不超出设计要求。

5.润滑系统检查,检查减速机的润滑系统是否正常运转,油液是否清洁。

三、检验结果。

经过全面检测,滚筒行星减速机的外观完好无损,尺寸符合设计要求,运转试验表明其运转平稳、噪音低。

温升测试结果也在合理范围内,润滑系统正常运转,油液清洁。

因此,滚筒行星减速机通过了本次检验。

四、结论。

本次滚筒行星减速机检验结果良好,符合设计要求,可以投入生产使用。

建议在日常生产中加强对减速机的维护保养,定期检查润滑系统和运转情况,以确保其长期稳定运行。

五、检验人员。

本次检验由XX公司的专业技术人员进行,检验过程严格按照相关标准和要求进行,确保检验结果的客观性和可靠性。

六、备注。

滚筒行星减速机是生产中不可或缺的重要设备,其稳定性和可

靠性对生产效率和产品质量有着重要影响。

本次检验结果良好,但

仍需在日常生产中加强对设备的维护保养,以确保其长期稳定运行。

1A磨煤机减速机大修报告一、检修日志6月22日-6月26日:由于推力盘与行星架之间联接销钉剪坏,耗时5天方将推力盘拆出。

6月27日:各部件解体、清洗、检查,各行星轮轴承回装并就位至行星架;6月28日:锥、伞齿轮、齿轮联轴器组件渗透探伤,安装各部轴承,推力盘精磨;6月29日:锥、伞齿轮轴向窜量检查,锥伞齿啮合间隙及啮合面积检查调整;6月30日:行星轮轮轴冷装,行星轮、太阳轮渗透探伤,推力瓦接触面积检查调整,锥齿轮、齿轮联轴器材质及表面硬度测定,安装内齿圈;7月1日:行星架滑动轴承间隙检查,太阳轮、行星组件、推力轴承回装;7月2日:推力盘回装,在试验台上进行润滑油清洗后试运合格。

二、发现的问题1、各推力瓦有不同程度磨损,#7推力瓦磨损最严重,沟痕深度约1mm,行星架向心滑动轴承(以下简称滑动轴承)偏磨严重已脱胎,并有两处局部剥落。

滑动轴承与推力轴承偏磨方向一致,且根据专业讲述该磨在2008年调试期间曾因该侧磨辊加载油缸油管接反而造成偏载,因此推断该缺陷是因磨盘偏载造成,在磨盘偏载时,行星架被压向一侧,该侧负载增加油温升高,巴氏合金在高温及压力下变形、脱落。

2、伞齿轮轴齿轮联轴器端有四个齿局部断裂,均在下端,沿齿宽方向4-10mm不等,齿面有点蚀、磨损,深度约0.5-0.8mm。

3、齿轮联轴器内齿套与伞齿轮轴啮合端有点蚀、磨损,深度约0.5-0.8mm,与太阳轮啮合端及太阳轮联轴器端齿面有均匀磨损,深度约0.2-0.5mm。

4、用于第一级螺伞齿啮合面及伞齿轮上轴承的润滑油管焊口断裂脱落,从安装位置看,脱落原因应为在安装时油管与齿轮间有干涉,运行中油管不断扭动从而折断。

5、输入轴螺旋齿轮有两个齿啮合面剥落面积约整个啮合面的25%,其它齿面正常。

从逻辑上来说,如果每个齿面均有剥落,说明是润滑或材质问题,如果是局部齿缺陷,较大可能是偶发问题,如某次异常冲击造成齿面缺陷,在后来的运行中逐渐剥落所致,从离线振动监测数据来看,在一个月的监测周期内,频率成分并未发生规律性的改变(幅值变化与负荷有关),因此可以推断该缺陷已存在较长时间。

减速机维修工作总结篇一:维修部年终工作总结维修部XX年工作总结XX年是昭通公司生产和销售双丰收的一年,也是全厂设备运行趋于正常化的一年。

我们维修部在公司的正确领导下,以项目为抓手,以技术为动力,以设备维护为重点,大力开展mwft培训,提高部门员工的个人技术素质,较好地完成了全年各项工作任务。

现将一年的工作总结如下:一、夯实企业基础,创建文明部门。

工厂的设备运行是否正常是保证企业完成全年目标的基础,首先是设备管理必须跟上,我部从工程技术人员抓起,让大家知道现在的生产是以设备而生产,如何提高设备运转率是我部每位系统工程师的职责,按照工序分片,落实机电设备管理等各工程师的应完成目标,理顺管理人员及各车间应该遵循的各自工作职责。

针对今年上半年设备停机次数多的问题,我部在年中及时召开设备会议,对每个系统工程师所管辖设备提出行动计划,并把计划落实到时间、落实到人。

让每个系统工程师要做到“三到位”——“认识到位、工作到位、责任到位”,重点抓好职工的技术业务水平、思想观念,扎扎实实地做好部门及班组建设工作。

二、加强设备管理,降低维修成本。

我部今年在检修过程中严格控制外委检修,降低维修成本中取得好成绩。

为了降低维修成本,设备维修部尽自己所能承接检修项目。

XX年维修外委队伍只有两支——赤壁队及安科队,且安科公司外委队伍只对行车的改造等项目进行检修,比去年外委队伍明显减少,维修成本也因此降低,设备维修部主力军的地位得以真正体现。

在公司的设备维修过程中,也使设备维修部员工的技能水平得到提高。

在没有依靠总部装备制造公司人员的情况下,我部先后独立完成了1#磨、2#磨mdh22减速机的大修工作,为公司节约外请人员的费用10多万元。

在公司检修间隙,我部门对检修更换下来的损坏备件进行修复。

其中共修复链斗62个,走轮128个,装包绞笼体76套,手拉葫芦13个,制作皮带支架52套。

还根据设备的具体装配情况,制做了拉码7件。

以上就为公司节约成本30多万元。

一、报告概述报告编号:[填写报告编号]报告日期:[填写报告日期]报告部门:[填写报告部门]报告人:[填写报告人姓名]一、背景介绍1. 减速机概述减速机是机械设备中一种重要的传动部件,广泛应用于工业生产、建筑机械、航空航天等领域。

我司目前使用的减速机型号为[填写减速机型号],该型号减速机具备结构紧凑、承载能力强、传动效率高等优点,广泛应用于我公司生产线。

2. 故障情况近期,我司[填写设备名称或生产线名称]生产线上的[填写减速机型号]减速机在使用过程中出现以下故障:(1)[填写具体故障现象,如:噪音增大、振动加剧、齿轮磨损、漏油等](2)[填写具体故障现象,如:润滑油温度过高、压力过低、油泵故障等](3)[填写具体故障现象,如:齿轮箱内残留物增多、轴承损坏等]二、故障原因分析1. 润滑油方面(1)润滑油压力过低,导致油起泡现象严重,压力管路中存在泄露。

(2)润滑油温度过高,油粘度过低,油泵故障。

2. 减速机本身方面(1)齿轮磨损,存在水垢、焊接熔渣等残留物。

(2)轴承损坏,存在钢、金属灰、磁性物质等残留物。

(3)齿轮箱内残留物增多,润滑油肮脏。

三、维修方案1. 润滑油方面(1)进行油检测,根据检测结果更换斜齿轮减速机油。

(2)拧紧法兰螺丝,更换油封,更换管道。

(3)检查粘度,添加合适级别的润滑油,维修油泵。

2. 减速机本身方面(1)清理斜齿轮减速机管路,添加合适级别的润滑油。

(2)拧紧螺丝,密封所有连接处,给斜齿轮减速机安装新的密封圈。

(3)安装新的冷却器盒,检查配件密封过滤器。

(4)分别检查齿轮箱油罐,更正故障。

(5)更换损坏的轴承,修复齿轮磨损。

四、维修预算根据故障原因分析及维修方案,预计维修费用如下:1. 润滑油更换及维修:[填写费用]2. 更换密封圈、油封、管道等配件:[填写费用]3. 维修油泵:[填写费用]4. 更换轴承、修复齿轮磨损:[填写费用]总计:[填写总费用]五、维修时间预计维修时间为[填写预计时间],具体维修时间将根据实际情况进行调整。

一、实训目的1. 了解主减速器的结构、原理及工作特性。

2. 掌握主减速器的检修方法及注意事项。

3. 提高动手操作能力,为以后从事相关行业打下基础。

二、实训内容1. 主减速器概述主减速器是汽车传动系统中的重要部件,其主要作用是降低转速,增大扭矩,从而将发动机的动力传递到车轮,实现汽车的行驶。

主减速器主要由主动齿轮、从动齿轮、轴、轴承、壳体等组成。

2. 主减速器检修步骤(1)外观检查:检查主减速器壳体、齿轮、轴承等是否有裂纹、磨损、变形等现象。

(2)拆卸:拆卸主减速器时,应先拆下固定螺栓,然后拆卸轴承、齿轮、轴等部件。

(3)清洗:将拆卸下来的部件清洗干净,检查齿轮、轴承等是否有磨损、裂纹等现象。

(4)检查齿轮啮合情况:检查主动齿轮和从动齿轮的啮合情况,确保齿轮间隙符合要求。

(5)检查轴承:检查轴承是否有磨损、裂纹等现象,必要时更换轴承。

(6)检查齿轮、轴、壳体等部件:检查齿轮、轴、壳体等部件是否有裂纹、磨损、变形等现象,必要时进行修复或更换。

(7)组装:将清洗、检查后的部件按照拆卸顺序组装好。

(8)润滑:在组装过程中,对轴承、齿轮等部件进行润滑。

(9)预紧度调整:调整轴承预紧度,确保齿轮啮合良好。

(10)安装:将组装好的主减速器安装到汽车上。

三、实训总结1. 通过本次实训,我对主减速器的结构、原理及工作特性有了更深入的了解。

2. 掌握了主减速器的检修方法及注意事项,提高了自己的动手操作能力。

3. 在实训过程中,发现了一些问题,如拆卸、组装过程中需要注意的细节,为以后从事相关行业积累了经验。

4. 通过本次实训,提高了自己的团队协作能力,学会了如何与他人沟通、协作,共同完成任务。

四、实训心得1. 在实训过程中,要注重细节,严格按照操作规程进行操作,确保检修质量。

2. 要善于总结经验,发现问题并及时解决,提高自己的检修技能。

3. 在实际工作中,要注重安全,遵守操作规程,防止事故发生。

4. 要不断学习新知识、新技术,提高自己的综合素质,为我国汽车产业的发展贡献自己的力量。

冀东矿业1号井绞车房减速机检修报告1.检修任务:处理副井绞车房减速机回油管路漏油问题。

2.检修目的:保证减速机检修检修完毕后,减速机能恢复到检修前正常运转的状态,并对减速机内部机构及配件进修进行初步的检修及维护。

3.准备工作:3.1 与减速机相关联的设备停电,并办理检修所需的工作票。

3.2 停绞车高、低压电,关闭所有闸盘的油路截门,并挂上“有人工作,严禁合闸”的警示牌,确保绞车处于安全制动状态。

3.3 作业组成员了解检修前减速机的缺陷。

3.4 清点所有专用工具齐全,检查合适,试验可靠。

3.5 起重用电动葫芦、手动葫芦、三角支架在起重前应检查是否良好。

3.6参加检修的人员必须熟悉本作业指导书,并能熟记本次检修的检修项目,工艺质量标准等。

3.7 准备好检修用的各易损件的备件及材料。

3.8 开工前召开专题会,对参加人员进行组内分工,并且进行安全、技术贯彻。

4.检修要求及危害预估:4.1 减速机检修总体要求及危害预估4.1.1 参加检修的人员进行安全教育和技术培训,达到上岗条件。

4.1.2 作业组成员的着装要符合工作要求。

4.1.3 减速机解体、检修时严禁损伤齿轮及其他部件。

4.1.4 所带的常用工具、量具应认真清点备案,做好使用记录,绝不许遗落在减速机内。

4.1.5 各作业过程工作负责人要进行安全贯彻,做好自身安保及互相安保工作。

4.2 减速机解体阶段的风险分析4.2.1 解体过程中要注意起重工具的正确使用。

4.2.2 起吊重物前检查起重工具是否符合载荷要求。

4.2.3 起吊物件要绑扎牢固、起吊平稳。

4.2.4 防止起吊物件的坠落。

4.2.5 拆卸的部件排放整齐,在高处时防止滑落。

4.2.6 高空作业时必须系好安全带,做好相应的防护措施。

5. 组织及人员分工:5.1 组织措施5.1.1 所有的组织措施、安全措施、技术措施准备就绪,并对所有参与此次检修人员认真贯彻后方可进行工作。

5.1.2 在检修过程中,各作业人员必须听从施工负责人统一指挥。

减速机检修总结(通用7篇)减速机检修总结第1篇xxxx年,在公司的领导下,我们以为公司董事会实现三千万利润为目标,认真贯彻总经理办公会议的工作方针和各项工作部署,紧紧围绕着实现长周期稳定运行的生产目标,统一思想、凝聚力量、振奋精神,努力抓好各项工作。

注重发挥车间各层骨干的作用,保证生产设备的稳定运行,做了大量的工作,现总结如下:一、生产设备维护工作。

1.加强设备的日常巡检管理工作。

我车间在年初根据我车间设备比较分散,点多面广的特点,加强日常巡检工作,制定了严格的巡检制度。

对巡检设备制定了巡检路线,每日巡检落实到人,由技术员、主任进行检查、监督,并实行有效的奖惩制度。

这样就能够使车间人员对设备的运行情况了如指掌。

在设备检修时,能够对有问题的设备进行重巡处理。

这样不仅能够节省检修时间,而且能有针对性的解决问题,确保检修质量。

动力车间j103c 3#排粉机电动机就是在巡检时发现轴承声音异常,进行及时检修消除了隐患。

供排水车间的450-1a、450-1c、450-1d、450-1e冷却塔风机在巡检时发现电动机风叶破碎,及时更换,避免电动机因过热而烧毁。

2.集中技术骨干解决技术难题。

动力车间输煤皮带的plc控制系统常出现忽然停车故障,控制回路检查了多次仍然没有结果。

为了解决这个难题车间组织技术人员进行攻关,利用不上煤的时间反复试验最后终于找出问题所在,原来是破碎机的启动电流太大对plc的开关电源影响,出现plc突然失电所致。

捞渣机变频器安x后dcs不能调速,捞渣机厂家调试人员找不出问题所在。

我们车间得知情况后,立刻安排车间技术人员到现场解决问题。

最后发现变频器有几个参数设置有误,外部接线也少了两根,将这些问题解决后,捞渣机运行正常了。

二、生产设备技术改造项目工作。

为了生产能够达产达效,公司对一期生产系统进行了很多改造。

在这些技术改造中,我们车间全力配合工艺进行电气技术设计、设备安x施工。

这些技术改造电气部分的设计、安x都很成功。

磨煤机减速机检修工作总结英文回答:Summary of Overhaul Work on Coal Mill Reducer.During the overhaul work on the coal mill reducer, several important tasks were completed to ensure its proper functioning and prolong its lifespan. In this summary, Iwill discuss the key activities carried out during the overhaul process and provide examples to illustrate the challenges faced and solutions implemented.Firstly, a thorough inspection of the coal mill reducer was performed to identify any potential issues or damage. This involved dismantling the reducer and examining its components, such as gears, bearings, and lubrication system. For instance, I discovered that one of the gears had worn out due to excessive friction. To address this issue, the worn gear was replaced with a new one, and the lubrication system was improved to prevent future wear.Next, the cleaning and maintenance of the reducer components were conducted. This included removing any dirt, debris, or rust that had accumulated over time. For example, I encountered a significant amount of rust on the bearings, which could have led to their failure. To resolve this, I used a rust remover and carefully cleaned the bearings to restore their functionality.After the cleaning process, the reassembly of the coal mill reducer took place. This involved carefully fittingthe components back together and ensuring proper alignment. During this stage, I encountered a challenge with aligning the gears correctly. However, with the help of aspecialized tool and the assistance of my colleagues, we were able to align the gears accurately, ensuring smooth operation of the reducer.Furthermore, the lubrication system of the coal mill reducer was upgraded to enhance its performance and reduce the risk of failure. This included replacing the old lubricant with a high-quality one and installing additionallubrication points to ensure proper lubrication of all components. As a result, the reducer now operates more efficiently and has a longer service life.Lastly, a comprehensive testing and inspection process was carried out to verify the effectiveness of the overhaul work. This involved running the coal mill reducer under different operating conditions and monitoring its performance. For instance, we conducted a load test to assess the reducer's ability to handle varying loads. Based on the test results, we made further adjustments to optimize its performance.中文回答:磨煤机减速机检修工作总结。

减速机检修报告范文一、检修目的和要求本次减速机检修的目的是为了保证减速机的正常运行和延长其使用寿命。

具体的要求有:检查减速机的各个部件,发现问题及时修复;清洗和润滑减速机的内部部件;校验减速机的各个参数,保证其运行的稳定性。

二、检修内容和方法1.检查减速机的外观和传动部件,发现异常情况和损坏的部件。

使用目视检查和尺寸测量方法,确保减速机的外观无明显损坏,并对传动链条、齿轮等部件进行测量,发现问题及时修理或更换。

2.检查减速机的轴承磨损情况。

使用听诊器和震动测试仪等工具,对减速机的轴承进行检测,发现磨损或松动的轴承及时更换。

3.清洗和润滑减速机的内部部件。

使用清洗剂对减速机的内部进行清洗,去除污垢和油污,并对润滑油进行更换,确保减速机内部的清洁和润滑。

4.校验减速机的各个参数。

使用仪器和工具对减速机的传动比、温度、噪音等参数进行检测和校验,保证减速机的运行稳定,并对需要调整的参数进行调节。

三、检修过程和结果1.外观检查:减速机的外观无明显的损坏或变形,传动链条和齿轮的测量结果也符合设计要求,无需更换或修理。

2.轴承检测:使用听诊器和震动测试仪对减速机的轴承进行检测,发现了一处轴承松动的情况,并及时进行了更换。

3.清洗和润滑:使用清洗剂彻底清洗了减速机的内部部件,去除了污垢和油污,同时对润滑油进行了更换和加注,确保了减速机内部的清洁和润滑。

4.参数校验:使用仪器和工具对减速机的传动比、温度、噪音等参数进行了检测和校验,发现传动比偏小,经过调节后使其达到了设计要求,温度和噪音均符合标准要求。

四、检修结论和建议通过对减速机的全面检修,可以确定减速机目前的运行状态良好,各项参数均正常。

然而,在检修过程中发现了一处轴承松动的情况,这可能是导致减速机噪音偏大的原因之一,建议在以后的维护中加强轴承的定期检查和更换。

另外,也需要定期清洁和更换润滑油,以确保减速机的正常运行。

综上所述,本次减速机检修工作圆满完成,减速机的性能和稳定性得到了有效提高,保证了其正常运行和延长了使用寿命。

减速机维修报告

《减速机维修报告》

嘿,大家好呀!我来给你们讲讲这次减速机维修的事儿。

前几天,那台减速机突然就“闹脾气”啦!好家伙,工作的时候嘎吱嘎吱响,就好像一个人在那哼哼唧唧一样。

(这就好比一辆汽车开起来发出奇怪的声音,你肯定得重视吧!)我赶紧就去检查,心里那个着急呀,这要是耽误生产可咋办哟!打开一看,里面有些零件磨损得厉害,都不成样子啦!

我马上找来维修师傅老张,我着急地对他说:“老张啊,你快看看这减速机咋回事呀!”老张仔细瞅了瞅说:“哎呀,这得好好修修咯!”于是我们就热火朝天地干起来啦。

我们一点点地拆卸,每拆一个零件都小心翼翼的,生怕弄坏了其他东西。

(这感觉就像拆一个精致的玩具,得轻手轻脚的。

)然后给磨损的零件换新,那过程就像给一个受伤的战士疗伤一样。

经过我们的努力,减速机终于又焕然一新啦!

嘿,你还别说,修好后的减速机工作起来可顺畅啦,那声音也正常了,就像一个健康的人在快乐地歌唱!这次维修可真是不容易呀,但看到减速机又能正常工作了,心里那叫一个开心呀!以后可得多注意保养,不能再让它出问题咯!

以上就是这次减速机维修的情况,怎么样,是不是很有意思呀!。

大连重工减速机无损检测情况的报告1.减速机无损检测情况在支撑轴圆筒内部发现多处缺陷,位于宽400mm的半圆的区域内,缺陷较小,深度大多数为2mm~4mm,已打磨去除;在联接轮毂的外表面发现一处缺陷,长度约4mm,已打磨去除。

WS135000行星支架发现3处裂纹,长度约7mm~20mm,有两处深度约为10mm~12mm,另一处裂纹深度较浅,WS135008行星架发现3处裂纹,长度约为5mm~15mm,裂纹位于行星架内圆弧过渡部位,其深度约为5mm~7mm,已打磨去除。

行星支架裂纹及部位见下图:WS135008行星支架裂纹修磨后WS135008行星支架裂纹修磨后WS135008行星支架裂纹修磨后WS135000行星支架裂纹修磨后WS1305006齿圈支架发现3处裂纹,裂纹位于齿圈支架的齿面加工位置,长度约2mm~5mm;WS1305005齿圈支架发现2处裂纹,1处裂纹位于齿圈支架的齿面加工位置,长度约3mm~6mm,武船行星支架的裂纹未进行处理,其裂纹见下图:2.复检时发现裂纹的原因分析支撑轴、联接轮毂、行星架、齿圈支架在武船经过磁粉检验,检验结果为合格,发到大连华锐重工公司后,该公司检验人员对其复检,发现上述多处缺陷,对此问题重工所设计及检验人员、大连华锐铸造技术及检验人员、武船检验人员进行了讨论分析,认为产生上述问题的原因有两个:(1)武船检验人员检测时漏检(2)补焊时未进行预热,从而产生了延时裂纹。

通过同武船质量部孙部长沟通,排除了武船公司未预热就补焊的现象,故产生上述问题的原因就很可能是由于检测时漏检造成的,漏检的原因可能有两个:(1)检验人员粗心大意造成漏检。

支撑轴圆筒内部裂纹有可能是由于粗心大意造成的。

(2)磁粉探伤机触头的接触不好。

武船磁粉检验时用的是4个触头的磁粉探伤机,体积较大,如下图:大连华锐公司采用2个触头的磁粉探伤机,尺寸较小,如下图:行星支架磁粉检测时,在检测行星支架内部时,武船的磁粉探伤机体积较大,造成4个触头的接触不良,使得磁场不能很好地进入被检部位,造成行星支架较大缺陷的漏检,大连华锐公司磁粉探伤机有2个触头,便于触头在被检部位接触,使得磁力线很好地进入被检部位,因而裂纹容易检测出来。