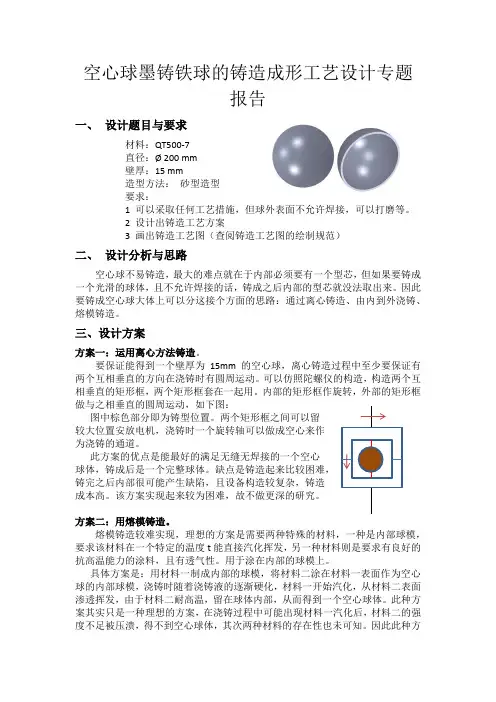

空心球铸造设计报告

- 格式:docx

- 大小:1.64 MB

- 文档页数:4

经验集锦特种铸造及有色合金 1999年增刊第1期有色金属空心球的砂型铸造生产武汉汽车工业大学 姚三九X武汉冶金设备制造公司 宋增光 球形喷灌头、高压均压环以及尺寸较大的金属装饰球等等,这些零部件的共同特点是:¹材质为有色金属,对铸件的质量要求很高,经过机加工甚至抛光后,外表面上不允许残存气孔,疏松和夹杂等铸造缺陷;º均为单件小批量生产。

该类铸件如果采用特种铸造方法生产则成本太高,而普通砂型铸造又很难确保质量。

下面以直径<400的铝合金空心球为例,叙述整个砂型铸造过程。

1 铸造缺陷分析在球内无法用冒口补缩的厚断面处出现缩凹,若采用外冷铁,此处又易出现气孔。

铸件处于上砂型内的部位,经过机加工后,表面上存在气孔、疏松和夹杂缺陷。

气孔是由于金属液去气不良或砂型偏湿所造成。

疏松则归结于铸造用金属的凝固特性。

夹杂物来源于浇注时裹入的氧化皮和二次氧化夹杂。

因铸件壁厚较薄(≤10mm),夹杂尚未完全浮出金属液面,金属液已形成一定厚度的凝固壳,将它们包裹在铸件内。

机加工去掉表皮后,夹杂物便裸露出来。

2 调整铸件的材质和结构将铸件的材质选定为铝硅共晶型合金,以利于铸件顺序凝固,减小疏松倾向。

采用ZL108可以方便后续的机加工和抛光工序。

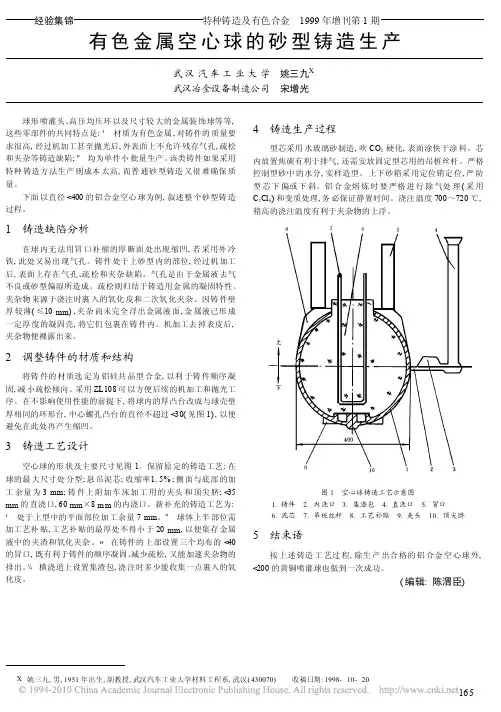

在不影响使用性能的前提下,将球内的厚凸台改成与球壳壁厚相同的环形台,中心螺孔凸台的直径不超过<30(见图1),以便避免在此处再产生缩凹。

3 铸造工艺设计空心球的形状及主要尺寸见图1。

保留原定的铸造工艺:在球的最大尺寸处分型;悬吊泥芯;收缩率1.5%;侧面与底部的加工余量为3mm;铸件上附加车床加工用的夹头和顶尖脐;<35 mm的直浇口,60mm×8m m的内浇口。

新补充的铸造工艺为:¹处于上型中的平面部位加工余量7mm。

º球体上半部位需加工艺补贴,工艺补贴的最厚处不得小于20mm,以便集存金属液中的夹渣和氧化夹杂。

»在铸件的上部设置三个均布的<40的冒口,既有利于铸件的顺序凝固、减少疏松,又能加速夹杂物的排出。

空心球铸造工艺流程英文回答,The process of hollow ball casting involves several key steps to ensure the quality and integrity of the final product.Firstly, the design of the hollow ball mold is crucial in determining the shape and size of the final product. The mold is typically made of metal and is designed to withstand the high temperatures involved in the casting process.Next, the molten metal is prepared by melting the desired metal in a furnace. Once the metal reaches the appropriate temperature, it is poured into the hollow ball mold.As the molten metal cools and solidifies, it takes on the shape of the mold, forming a hollow ball. The cooling process is carefully monitored to prevent any defects or irregularities in the final product.After the metal has fully solidified, the mold is removed, leaving behind the hollow ball. Any excess metalor imperfections are removed through a finishing process, resulting in a smooth and uniform surface.Finally, the hollow balls are inspected for quality and consistency before being packaged and shipped to customers.中文回答,空心球铸造工艺流程包括几个关键步骤,以确保最终产品的质量和完整性。

铸造实验报告书1. 实验目的本实验旨在通过铸造实验,了解金属铸造的基本原理和工艺流程,培养学生的实际操作能力,加深对于金属材料特性的理解。

2. 实验设备和材料设备:- 高温炉- 铸模- 快速冷却设备材料:- 铸造合金(本实验使用的是铝合金)- 铸模材料(本实验使用的是石膏模具)3. 实验步骤步骤一:准备工作1. 将铸造合金(铝合金)放入高温炉中进行预热,使其达到熔点。

2. 准备好石膏模具,确保模具内表面干燥清洁。

步骤二:铸模准备1. 将铸模放入高温炉中进行预热,以避免冷却速度过快导致铸件结构不均匀。

2. 当石膏模具达到合适温度后,取出高温炉,立即将熔化的金属倒入铸模中。

步骤三:冷却处理1. 铸模中的熔化金属开始冷却固化,此时可以使用快速冷却设备降低温度,加快冷却速度。

2. 等待足够时间,直到铸件冷却完全固化为止。

4. 实验结果与讨论经过以上实验步骤,我们成功完成了一次铸造实验,并获得了如图所示的铸件。

经过观察,铸件整体形状良好,表面呈现光滑平整的状态。

然而,我们也发现了一些潜在问题,例如:1. 铸件表面出现微小气孔,可能是由于石膏模具的气体释放不彻底导致的。

2. 铸件的某些部位出现缺陷,可能是由于熔化金属的流动性不佳导致的。

针对这些问题,我们可以进一步优化实验流程,改进铸造工艺,以获得更加理想的铸件。

5. 实验结论通过本次铸造实验,我们深入了解了金属铸造的基本原理和工艺流程,通过实际操作也体会到了其中的挑战和困难。

在实验中,我们成功获得了铝合金铸件,对于铸造技术的应用和发展有了更深入的认识。

然而,在铸造过程中也遇到了一些问题和挑战,这也提示我们仍有许多工作需要进一步完善和改进。

我们应该不断学习和探索,提高实际操作技能,以逐步提升铸造工艺的质量。

6. 参考文献暂无以上是本次铸造实验的实验报告书,谢谢阅读!。

第1篇一、实验背景手工铸造作为一种古老的金属加工技术,在我国有着悠久的历史。

它通过将金属熔化后倒入预先准备好的模具中,待金属凝固后形成所需的形状。

本次实验旨在通过手工铸造的方法,让学生了解和掌握铸造的基本原理、工艺过程及注意事项,提高学生的实践操作能力和创新思维。

二、实验目的1. 了解手工铸造的基本原理和工艺过程;2. 掌握铸造工具和设备的使用方法;3. 学会熔炼金属、浇注、冷却和清理等操作;4. 分析铸造过程中可能出现的缺陷,并提出改进措施。

三、实验内容及步骤1. 准备工作:选择合适的金属材料,如铝、铜、锌等;准备铸造模具、熔炉、浇注系统、冷却设备等。

2. 熔炼金属:将金属放入熔炉中,加热至熔化状态。

注意控制温度,防止金属氧化。

3. 浇注:将熔化的金属倒入预先准备好的模具中。

注意控制浇注速度,防止气泡和夹杂物的产生。

4. 冷却:将模具放置在冷却设备上,等待金属凝固。

注意控制冷却速度,防止铸件产生热裂和变形。

5. 清理:将铸件从模具中取出,清理表面的砂粒、氧化皮等杂质。

6. 性能测试:对铸件进行力学性能、金相组织等方面的测试,分析其质量。

四、实验结果与分析1. 铸造过程顺利,铸件形状、尺寸基本符合要求。

2. 铸件表面质量较好,无明显砂眼、气孔等缺陷。

3. 铸件力学性能达到设计要求,金相组织符合预期。

4. 部分铸件出现轻微的热裂现象,经分析,可能是冷却速度过快或模具设计不合理所致。

五、实验总结1. 手工铸造是一种重要的金属加工方法,具有操作简便、成本低廉等优点。

2. 在实验过程中,要严格遵守操作规程,确保实验安全。

3. 熔炼金属时,要注意控制温度,防止金属氧化。

4. 浇注过程中,要控制浇注速度,避免气泡和夹杂物的产生。

5. 冷却过程中,要控制冷却速度,防止铸件产生热裂和变形。

6. 铸造模具的设计对铸件质量有很大影响,要充分考虑模具的刚度和强度。

7. 通过本次实验,使学生掌握了手工铸造的基本原理和工艺过程,提高了实践操作能力。

第1篇一、前言铸造行业作为我国制造业的重要组成部分,具有悠久的历史和丰富的经验。

近年来,随着科技的进步和市场的需求,铸造设计在材料、工艺、设备等方面都取得了显著的成果。

本报告将对我国铸造设计的发展现状、存在的问题及未来发展趋势进行总结和分析。

二、铸造设计发展现状1. 设计理念(1)绿色环保:在铸造设计过程中,注重节能减排,降低能耗,减少废弃物排放,实现可持续发展。

(2)创新驱动:鼓励创新,提高铸造设计的质量和效率,降低生产成本。

(3)以人为本:关注员工身心健康,提高工作环境舒适度,提升员工满意度。

2. 设计技术(1)计算机辅助设计(CAD):利用计算机软件进行铸造设计,提高设计效率和准确性。

(2)计算机辅助工程(CAE):通过模拟分析,优化铸造工艺,提高产品质量。

(3)三维设计:采用三维设计技术,实现铸造件的数字化设计,提高设计精度。

3. 设计软件(1)铸造设计软件:如Pro/ENGINEER、SolidWorks、CATIA等,具有丰富的功能,满足不同铸造设计需求。

(2)铸造工艺模拟软件:如CASTmaster、MAGMA、DEFORM等,用于模拟铸造过程,优化工艺参数。

(3)铸造材料数据库:提供丰富的铸造材料性能数据,为设计提供支持。

三、铸造设计存在的问题1. 设计水平参差不齐:部分企业设计人员缺乏专业知识和经验,导致设计质量不高。

2. 设计周期较长:设计过程中,与生产、工艺等部门沟通不畅,导致设计周期延长。

3. 设计创新不足:在设计过程中,过分依赖传统经验,缺乏创新意识。

4. 设计与生产脱节:设计过程中,对生产设备的性能、工艺参数了解不足,导致设计难以实施。

四、铸造设计未来发展趋势1. 设计与生产深度融合:加强设计、生产、工艺等部门的沟通与协作,提高设计实施效率。

2. 智能化设计:利用人工智能、大数据等技术,实现铸造设计的智能化、自动化。

3. 绿色设计:关注环保,采用绿色材料、绿色工艺,降低能耗,减少废弃物排放。

焊接空心钢球的成形工艺设计报告机电1001班孟垂圆10221011孔维弢10221007一、设计题目1、3-5人一组,运用所学焊接成形知识,完成空心钢球的焊接成形工艺设计。

2、钢球材料25#钢,尺寸Ф200mm,壁厚4.5mm3、合作完成专题研究报告并进行PPT汇报二、设计思路分析在之前我们已经做了用铸造的方法来制造空心钢球,一般来说空心钢球较理想的成型方法应该是焊接。

用焊接成型的方法相比铸造可以节省大量的人力物力,制造起来较方便,精度也较高,工艺性也比铸造成型大大提高。

焊接方法从冶金的角度可以分为三大类:一是熔化焊,属于液相焊接;二是压力焊,属于固相焊接;以及最后的钎焊,属于固液焊接。

在这三大类的基础上还可以继续分为手工电弧焊、埋弧自动焊、气体保护焊等等类型。

由于焊接的材料是25号钢,性能优越,需焊接的钢球也不大,考虑经济性和操作方便,所以我们采用手工电弧焊的方案,属于液相的熔化焊。

三、设计方案1、制作球壳为保证焊接球的质量,以及看绿岛焊接条件,两个半球壳均采用热冲压方法成型。

两端要预留焊接的缝隙。

具体参数如下:半球壳外径200mm,内径193mm,预留焊缝。

2、焊接①焊接材料为25#钢,焊接性能优秀。

②焊接采用手工电弧焊,其优点是所用设备、工具简单,操作灵活方便,适用于各种空间位置和各种复杂结构的焊接。

③为保证其良好的工艺性,焊条选用酸性焊条。

查表选用的焊条为:结422铁焊条,因其熔敷效率和熔敷速度均较高;具有较好的导电导热性能,可采用较大的工作电流;焊条脱渣性好,飞溅少,焊缝成型好,可全位置焊接。

④焊接步骤为先将两个半球壳用均匀的焊点连接,然后再将未焊接部分补全。

⑤焊接机构如右图:左端端连接一个转速适当的电机,用两个真空吸盘吸住两半球壳,首先将两个半球壳焊接一个点,再启动电机,再将两半球壳用均匀的焊点连接,然后在开始真正将两半球壳焊接在一起。

3、尺寸检验查表得以下数据:焊接球直径、圆度、壁厚减薄量等尺寸合本规范的规定:外径:±1.5mm圆度:±1.5mm壁厚减薄量:≤0.81mm对口错边量:≤0.45mm焊缝余高:0~1.5mm4、除锈、涂层、表面处理按照设计要求进行除锈和涂装。

铸造工艺设计报告一、引言铸造是制造业中一种常见且重要的工艺方法,广泛应用于航空航天、汽车、机械制造等行业。

铸造工艺设计是确保最终产品质量、成本和生产效率的重要环节。

本报告旨在设计一个优化的铸造工艺,以满足客户要求并提高生产效率。

二、设计目标1.提高产品质量:通过选用合适的材料、优化铸造工艺参数和工艺流程,确保产品的物理性能和表面质量符合要求。

2.降低生产成本:通过选用经济合理的铸造材料、优化工艺流程和降低废品率,降低生产成本。

3.提高生产效率:通过合理安排工艺流程、减少工艺环节和优化设备使用,提高生产效率和生产能力。

三、材料选择1.铸造材料的选择应根据产品要求和使用环境来确定。

在本案例中,我们将选择A356.0铝合金作为铸造材料。

2.A356.0铝合金具有良好的液态流动性和加工性能,适用于铸造复杂形状的产品。

此外,它也具有较高的强度和耐腐蚀性能。

四、工艺参数设计1.浇注温度:浇注温度将直接影响到铝合金的凝固过程和产品质量。

通过实验和模拟,确认合适的浇注温度。

2.浇注速度:浇注速度直接影响到产品的密度和表面质量。

通过调整铝液流入的速度,控制浇注过程中的气体夹杂物产生。

3.浇注时间:根据模具设计和产品形状,确定合适的浇注时间,确保铸件充分充型和凝固。

五、工艺流程设计1.模具设计:根据产品形状和尺寸,设计合适的铸造模具。

确保模具能够充分充型,并方便铸造材料的注入和铸件的取出。

2.准备工作:清洁模具表面、预热模具,准备好所需的工具和材料。

3.浇注:控制好浇注温度、速度和时间,确保铝液完全充型并凝固。

4.冷却:待铸件凝固后,对其进行冷却,使其达到足够的强度。

5.修磨和抛光:将铸件修磨光滑,并进行抛光处理,提高表面质量。

6.检验和包装:对铸件进行检验,确保其质量符合要求,并进行包装。

六、优化工艺设计1.利用计算机模拟软件对铸造过程进行仿真,分析工艺参数对铸件质量的影响,进一步优化工艺参数。

2.使用先进的设备和工艺技术,提高生产效率和产品质量。

一、实验目的1. 了解铸造的基本原理和工艺过程。

2. 掌握铸造操作技能,提高动手能力。

3. 分析实验数据,探讨影响铸造质量的因素。

二、实验原理铸造是将金属熔化后浇注到预先准备好的铸型中,经冷却凝固、清砂、打磨等工艺过程制成所需形状和尺寸的金属零件或毛坯。

铸造是一种重要的金属成形方法,广泛应用于机械、汽车、航空、航天、军工等领域。

三、实验设备与材料1. 实验设备:熔炼炉、铸型、冷却水槽、浇注系统、冷却水循环系统、砂型砂、熔融金属等。

2. 实验材料:铝、锌、锡等易熔金属。

四、实验步骤1. 预备工作:将砂型砂准备好,并按照实验要求进行配制。

将熔炼炉预热至熔点以上,准备熔融金属。

2. 熔化金属:将金属放入熔炼炉中,加热至熔点,使金属熔化。

3. 浇注:将熔融金属倒入铸型中,注意控制浇注速度,避免产生气孔、缩孔等缺陷。

4. 冷却:将铸型放入冷却水槽中,使铸件冷却至室温。

5. 清砂:将铸件从砂型中取出,去除砂粒。

6. 打磨:对铸件表面进行打磨,去除毛刺、砂眼等缺陷。

7. 数据分析:记录实验数据,如铸件尺寸、重量、冷却时间等,分析影响铸造质量的因素。

五、实验结果与分析1. 实验数据:(1)铸件尺寸:长50mm,宽30mm,高20mm。

(2)铸件重量:10g。

(3)冷却时间:60min。

2. 结果分析:(1)铸件尺寸与原设计尺寸基本一致,说明铸造工艺合理。

(2)铸件重量与理论重量基本相符,说明熔化金属的浇注过程较为顺利。

(3)冷却时间在合理范围内,说明冷却速度适中。

3. 影响铸造质量的因素:(1)熔化金属温度:过高或过低都会影响铸件质量。

(2)浇注速度:过快或过慢都会导致铸件出现缺陷。

(3)冷却速度:过快或过慢都会影响铸件质量。

(4)铸型材料:不同材料对铸件质量的影响不同。

六、实验总结本次实验使我对铸造的基本原理和工艺过程有了更深入的了解,掌握了铸造操作技能。

通过实验数据的分析,我认识到影响铸造质量的因素,为今后的实践工作奠定了基础。

实验名称:铸造实验实验日期:2023年4月15日实验地点:材料科学与工程学院铸造实验室实验人员:张三、李四、王五一、实验目的1. 了解铸造的基本原理和工艺过程。

2. 掌握铸造过程中各种因素的影响及控制方法。

3. 学会分析铸造缺陷,提高铸件质量。

二、实验原理铸造是将金属熔化后,倒入预先准备好的铸型中,冷却凝固后得到所需形状和尺寸的铸件的一种金属成型方法。

铸造过程中,熔融金属在铸型中冷却、凝固、收缩,形成铸件。

影响铸造质量的因素有熔融金属的成分、温度、流动性、铸型材料、浇注系统、冷却速度等。

三、实验材料1. 铸造合金:灰铸铁2. 铸型材料:粘土砂3. 燃气发生器:一台4. 浇注系统:一套5. 冷却水:一桶四、实验步骤1. 准备铸型:将粘土砂配制成粘土砂浆,倒入铸型模具中,形成铸型。

2. 熔化金属:使用燃气发生器将灰铸铁熔化。

3. 浇注:将熔融金属倒入铸型中,确保浇注充分。

4. 冷却:关闭燃气发生器,让铸件自然冷却至室温。

5. 开型:待铸件冷却至室温后,打开铸型取出铸件。

6. 脱模:用工具将铸件从铸型中取出。

7. 检查铸件:观察铸件表面质量,检查有无铸造缺陷。

五、实验结果与分析1. 铸件表面质量:铸件表面光滑,无明显的铸造缺陷。

2. 铸件尺寸精度:铸件尺寸符合设计要求。

3. 铸造缺陷分析:(1)缩孔:铸件内部出现孔洞,可能是熔融金属流动性不足,浇注速度过快导致。

(2)冷隔:铸件表面出现裂纹,可能是铸型冷却速度不均匀,浇注温度过高导致。

(3)气孔:铸件内部出现气泡,可能是熔融金属中含有气体,浇注过程中未充分排除。

六、实验结论1. 通过本次实验,掌握了铸造的基本原理和工艺过程。

2. 了解铸造过程中各种因素的影响及控制方法,提高了铸件质量。

3. 了解了铸造缺陷产生的原因,为今后实际生产提供了参考。

七、实验注意事项1. 实验过程中,注意安全,防止火灾和烫伤。

2. 操作过程中,保持铸型清洁,防止杂质进入熔融金属。

铸造实验报告铸造实验报告一、实验目的1. 掌握常用铸造工艺的基本原理和方法;2. 理解铸造工艺对铸件质量的影响;3. 学习金属铸造常用设备的结构和工作原理;4. 掌握铸造实验的操作技能和注意事项;5. 分析铸造实验结果,提高自己的实验能力。

二、实验原理铸造是利用金属熔融和铸型的制备成形工艺,广泛应用于制造各种工业零部件和机械设备等,其主要工艺有砂型铸造、失蜡精铸、压力铸造、重力铸造等。

砂型铸造是最常见的铸造工艺,其步骤包括模型制备、模型浇注、模型回火、砂型制备、砂型处理、砂型浇注、铸造清理等;失蜡精铸主要用于制造高精度和复杂形状的铸件,其工艺流程包括锡蜡模型制备、模型固化、脱蜡、焙烧、熔炼金属、灌注铸造、清理等;压力铸造被广泛应用于制造合金铸件和压铸铝合金汽车零部件等,其流程包括熔炼金属、半自动或全自动压铸、清理和加工等。

重力铸造也称为重力砂铸造,其最大特点是适用于大型和规则形状的铸件,其主要步骤包括模型制备、铸型制备、铸造、处理、清理等。

三、实验设备和药品设备:铸造设备、铸模、铸造材料、铸模材料、铸造工具等。

药品:铝、铜、合金等。

四、实验操作铸造实验操作步骤:1. 模具制备:根据要求制作模具,同时注意模具的型腔和出铸口的位置和大小,2. 熔化金属:将所选金属熔化至正确温度,同时试验成分的控制和其他注入物的添加;3. 砂型制备:制备砂型,同时注意选择合适的砂型料,控制压实度;4. 铸造:将熔化的金属注入模具中,同时控制注入速度和浇注方向,保证铸件质量;5. 冷却:让铸件自然冷却,避免不必要的变形和损坏;6. 砂壳清理:对铸造后的砂壳进行清理,去除余砂、颗粒和使用工具等;7. 换模取铸件。

五、实验注意事项1. 熔化金属必须在安全的条件下进行,必要时应戴防热手套和面罩;2. 铸造时应严格控制浇注方向和速度,避免空洞和疏松等缺陷产生;3. 在铸造过程中,应注意及时排除铁水和热门出现的气体,保证铸件质量;4. 在砂壳清理时,使用工具应注意安全,保证不损坏铸件和模具;5. 换模取铸件时,注意不要过早拆模,以免影响铸件质量。

实心球和空心球的制造方法

姓名:周宇班级:12机制(1)班

学号:2012330300302 老师:郭绍义

在此主要仅说明金属材料的实心球和空心球的制造方法。

实心球:主要通过融化的制造材料浇铸的方式得到。

对金属实心球的普通要求的制造方式主要是金属型铸造:将液态金属浇注到用金属型制成的铸型中而获得铸件,但是成本较高;对金属实心球的要求较高的制造方式可以是压力铸造:在高压作用下,使液态金属或半液态金属一高速充填金属铸型,并在压力下凝固而获得铸件,获得的铸件精度及表面质量高,抗拉性能好,但是内部易产生气孔。

空心球:对于金属材料空心球的制作,首先选用的都是已经融化的金属。

对于材质较轻的金属材料(如铝),可以通过液压或者气压加压成型的方法(俗话说的“吹”);对于普通材质的金属材料(铸铁、钢等)且对于成品外观要求不是很高的,可以通过见两个冲模成型的半球焊接的方法,但是外观上不是很好;对于材质普通且对于成品要求较高的,可以通过离心铸造的方法得到,但是操作比较复杂,且必须要有离心铸造机。

空心球铸造工艺流程一、模具准备。

铸造空心球,模具那可是相当重要的。

这模具就像是空心球的家,得先给它打造好。

模具的材质得选好,要那种结实耐用,还能经得住高温考验的。

比如说,有些会用特殊的金属合金做模具。

在使用之前呢,得把模具清理得干干净净的,不能有一点杂质。

要是有杂质,就像是在干净的房间里突然出现了小石子,那铸造出来的空心球表面就不光滑啦,就像漂亮脸蛋上长了小痘痘一样。

而且,模具的形状得特别精准,这可是决定空心球形状的关键呢。

二、原料选择。

原料就像是做菜的食材,对于空心球铸造来说,原料的选择可不能马虎。

一般来说,会选择一些流动性比较好的金属材料,像铝呀,铜呀之类的。

为什么要流动性好呢?你想啊,如果原料像胶水一样黏糊糊的,它怎么能乖乖地跑到模具里,去形成漂亮的空心球呢?就好比你要往一个小瓶子里倒水,如果水是结成冰的,那肯定倒不进去呀。

而且,原料的纯度也很重要。

纯度高的原料,就像单纯的好孩子一样,在铸造过程中不会捣乱,能保证空心球的质量。

三、熔炼原料。

选好原料就该熔炼啦。

这就像是把食材放到锅里煮一样。

把原料放进熔炉里,然后就看着它们慢慢融化。

这个过程可需要很小心的哦。

温度得控制得刚刚好,就像你烤蛋糕一样,温度高了或者低了,蛋糕都做不好。

对于熔炼原料来说,温度低了,原料化不开,那肯定不行;温度高了呢,可能就会让原料里的一些成分发生不好的变化,就像你把菜煮过头了,营养都流失了一样。

在熔炼的时候,还得时不时地搅拌一下原料,让它们受热均匀。

这就像你煮火锅的时候,要时不时地搅搅锅底的食材,这样每个食材才能煮熟煮透。

四、浇注。

原料熔炼好了,就到浇注这个环节啦。

这可是把液态的原料送到模具里的关键步骤。

就像把做好的果汁倒进漂亮的杯子里一样。

浇注的时候,速度要适中。

如果速度太快,液态原料就像调皮的孩子一样,到处乱跑,可能就会溢出模具,那空心球就变形啦。

要是速度太慢呢,液态原料可能还没充满模具就开始凝固了,那空心球就不完整啦。

铸造课程设计总结一、准备:1、实训时间:2011年11月14日---11月18日(第十三周)2、实训地点:材料10.1班教室3、实训项目:铸造工艺设计、绘图附带说明书4、实训安排:前三天对铸造零件进行绘图,后两天进行说明书写作。

5、实训目的:①、通过课程设计巩固和加深铸造工艺课及其它有关基础课和设计基础课的知识。

②、通过课程设计能较系统的掌握铸造工艺及工装的设计方法,锻炼运用铸造工艺手册及其它技术资料的基本技能,以达到培养学生分析和解决铸造生产实际问题的能力。

③、通过课程设计使学生们进一步提高图纸、文字表达能力。

④、为今后工作打下基础。

6、设计任务:①、铸造工艺图一张②、模型装配图一张③、芯盒装配图一张④、铸型装配(合箱)图一张⑤、铸造工艺卡一张⑥、设计说明书一份二、过程1、零件图、毛坯图绘制2、模型装配图绘制3、芯盒装配图绘制4、铸型装配(合箱)图绘制5、铸造工艺卡一张6、设计说明书写作三、实训感想:本文为铸造工艺课程的设计。

在课题设计过程中,铸造工艺图无疑是很重要的,其标示出了分型面、机械加工余量、砂芯形状尺寸、浇注系统等一系列铸造中必不可少的参数。

我们小组的工艺图也是一改再改,不理解之处就去查找相关文献资料,并询问老师意见。

在铸造工艺设计中首先进行了铸造工艺方案的确定,其中包括对零件铸造工艺性的分析,造型造芯方法的选择以及浇注位置和分型面的确定。

其次分析计算了零件的各种铸造工艺参数并设计了砂芯。

最后对浇注系统、冒口、冷铁、出气孔等进行了计算与设计。

在工艺装配设计中对砂箱,模样模板,芯盒进行了简要的设计。

我们发现,铸造工艺设计中有着大量的工艺参数需要去查找,并且面对大量的数据信息,如何从中选出适合本课题铸件的相关参数有着一定难度。

信息的取舍与否直接影响到课题设计的严密性、严谨性,因此在这个问题上,我们也多次询问老师的意见,在于老师的交流和沟通中,不断地改善我们的设计。

作为组长,对每份图纸上的设计与参数需要去了解,并帮助每个成员进行改进,与此同时,自己对于铸造工艺的认知也能得到提高。