颜料吸油量的测试方法

- 格式:doc

- 大小:28.50 KB

- 文档页数:2

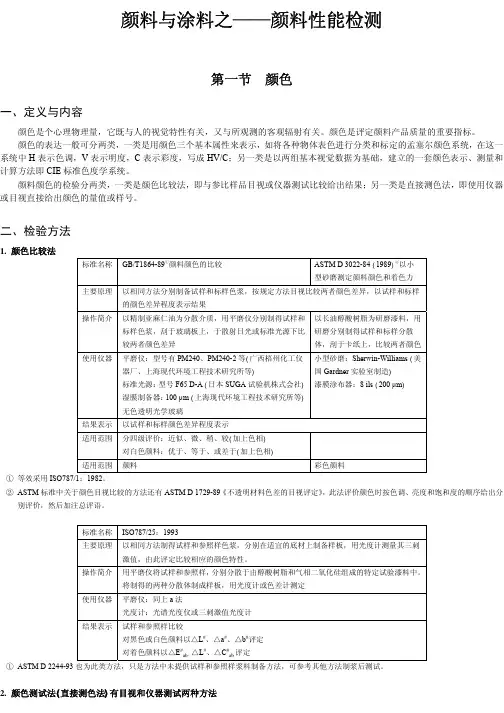

颜料与涂料之——颜料性能检测第一节颜色一、定义与内容颜色是个心理物理量,它既与人的视觉特性有关,又与所观测的客观辐射有关。

颜色是评定颜料产品质量的重要指标。

颜色的表达一般可分两类,一类是用颜色三个基本属性来表示,如将各种物体表色进行分类和标定的孟塞尔颜色系统,在这一系统中H表示色调,V表示明度,C表示彩度,写成HV/C;另一类是以两组基本视觉数据为基础,建立的一套颜色表示、测量和计算方法即CIE标准色度学系统。

颜料颜色的检验分两类,一类是颜色比较法,即与参比样品目视或仪器测试比较给出结果;另一类是直接测色法,即使用仪器或目视直接给出颜色的量值或样号。

二、检验方法1. 颜色比较法标准名称 GB/T1864-89①颜料颜色的比较ASTM D 3022-84 (1989)②以小型砂磨测定颜料颜色和着色力主要原理以相同方法分别制备试样和标样色浆,按规定方法目视比较两者颜色差异,以试样和标样的颜色差异程度表示结果操作简介以精制亚麻仁油为分散介质,用平磨仪分别制得试样和标样色浆,刮于玻璃板上,于散射日光或标准光源下比较两者颜色差异以长油醇酸树脂为研磨漆料,用研磨分别制得试样和标样分散体,刮于卡纸上,比较两者颜色使用仪器平磨仪:型号有PM240、PM240-2等(广西梧州化工仪器厂、上海现代环境工程技术研究所等)标准光源:型号F65 D-A (日本SUGA试验机株式会社)湿膜制备器:100 µm (上海现代环境工程技术研究所等)无色透明光学玻璃小型砂磨:Sherwin-Williams (美国Gardner实验室制造)漆膜涂布器:8 ils (200 µm)结果表示以试样和标样颜色差异程度表示适用范围分四级评价:近似、微、稍、较(加上色相)对白色颜料:优于、等于、或差于(加上色相)适用范围颜料彩色颜料①等效采用ISO787/1:1982。

② ASTM标准中关于颜色目视比较的方法还有ASTM D 1729-89《不透明材料色差的目视评定》,此法评价颜色时按色调、亮度和饱和度的顺序给出分别评价,然后加注总评语。

颜料成分的检测标准一、颜料成分检测标准颜料成分检测包括化学成分检测、物理性能检测、稳定性检测、安全性检测和应用性能检测。

二、化学成分检测2.1 元素分析:通过采用化学分析、光谱分析、能谱分析、质谱分析等技术手段,对颜料中的元素种类、含量、比例进行分析。

2.2 官能团分析:通过采用红外光谱、紫外光谱、核磁共振等技术手段,对颜料中的官能团种类、数量、结构进行分析。

三、物理性能检测3.1 颜色:通过采用色度计或人工比色法,对颜料的颜色进行测量和评估。

3.2 粒度:通过采用激光粒度仪或筛分法,对颜料的粒度分布进行测量和评估。

3.3 吸油量:通过采用吸油纸法或滴定法,对颜料的吸油量进行测量和评估。

3.4 挥发性:通过采用蒸馏法或溶剂萃取法,对颜料的挥发性成分进行测量和评估。

四、稳定性检测4.1 热稳定性:通过在规定温度下对颜料进行加热处理,观察其外观变化及检测其性能变化,以评估其热稳定性。

4.2 光稳定性:通过在规定光源下对颜料进行照射处理,观察其外观变化及检测其性能变化,以评估其光稳定性。

4.3 耐候性:通过模拟自然环境条件,对颜料进行暴露试验,观察其外观变化及检测其性能变化,以评估其耐候性。

五、安全性检测5.1 毒性评估:通过采用急性毒性试验、亚急性毒性试验、慢性毒性试验等方法,对颜料的毒性进行评估。

5.2 皮肤刺激性:通过采用动物试验或体外试验等方法,对颜料对皮肤的刺激性进行评估。

5.3 火灾危险性:通过采用可燃性试验、闪点测定等方法,对颜料的火灾危险性进行评估。

六、应用性能检测涂层性能:通过采用涂层试验、涂层耐蚀性试验等方法,对颜料在涂层中的应用性能进行评估。

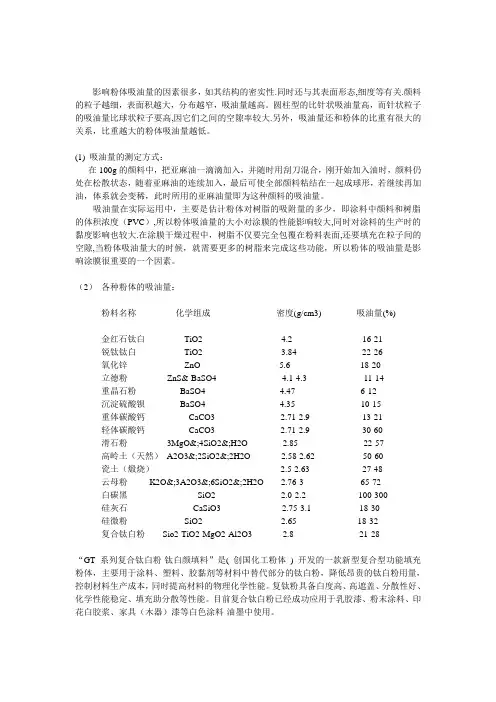

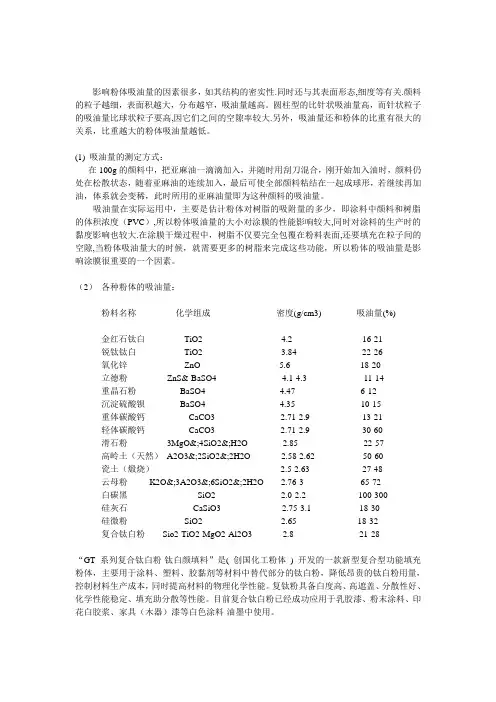

影响粉体吸油量的因素很多,如其结构的密实性.同时还与其表面形态,细度等有关.颜料的粒子越细,表面积越大,分布越窄,吸油量越高。

圆柱型的比针状吸油量高,而针状粒子的吸油量比球状粒子要高,因它们之间的空隙率较大.另外,吸油量还和粉体的比重有很大的关系,比重越大的粉体吸油量越低。

(1) 吸油量的测定方式:在100g的颜料中,把亚麻油一滴滴加入,并随时用刮刀混合,刚开始加入油时,颜料仍处在松散状态,随着亚麻油的连续加入,最后可使全部颜料粘结在一起成球形,若继续再加油,体系就会变稀,此时所用的亚麻油量即为这种颜料的吸油量。

吸油量在实际运用中,主要是估计粉体对树脂的吸附量的多少,即涂料中颜料和树脂的体积浓度(PVC),所以粉体吸油量的大小对涂膜的性能影响较大,同时对涂料的生产时的黏度影响也较大.在涂膜干燥过程中,树脂不仅要完全包覆在粉料表面,还要填充在粒子间的空隙,当粉体吸油量大的时候,就需要更多的树脂来完成这些功能,所以粉体的吸油量是影响涂膜很重要的一个因素。

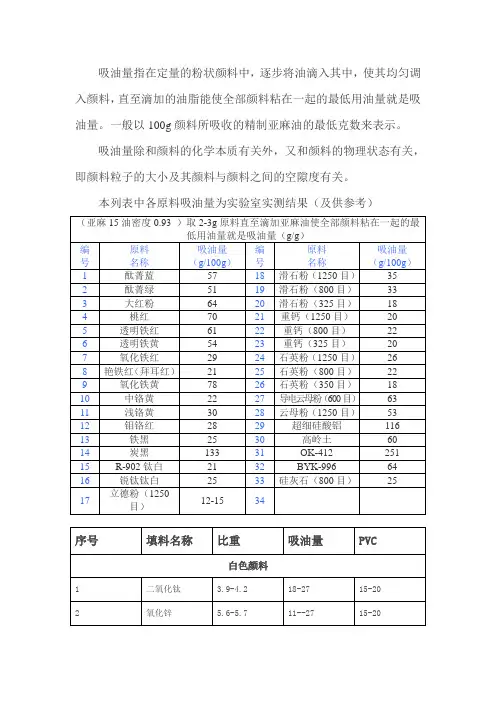

(2)各种粉体的吸油量:粉料名称化学组成密度(g/cm3) 吸油量(%)金红石钛白TiO2 4.2 16-21锐钛钛白TiO2 3.84 22-26氧化锌ZnO 5.6 18-20立德粉ZnS&-BaSO4 4.1-4.3 11-14重晶石粉BaSO4 4.47 6-12沉淀硫酸钡BaSO4 4.35 10-15重体碳酸钙CaCO3 2.71-2.9 13-21轻体碳酸钙CaCO3 2.71-2.9 30-60滑石粉3MgO&;4SiO2&;H2O 2.85 22-57高岭土(天然)A2O3&;2SiO2&;2H2O 2.58-2.62 50-60瓷土(煅烧) 2.5-2.63 27-48云母粉K2O&;3A2O3&;6SiO2&;2H2O 2.76-3 65-72白碳黑SiO2 2.0-2.2 100-300硅灰石CaSiO3 2.75-3.1 18-30硅微粉SiO2 2.65 18-32复合钛白粉Sio2-TiO2-MgO2-Al2O3 2.8 21-28“GT系列复合钛白粉-钛白颜填料”是( 创国化工粉体) 开发的一款新型复合型功能填充粉体,主要用于涂料、塑料、胶黏剂等材料中替代部分的钛白粉,降低昂贵的钛白粉用量,控制材料生产成本,同时提高材料的物理化学性能。

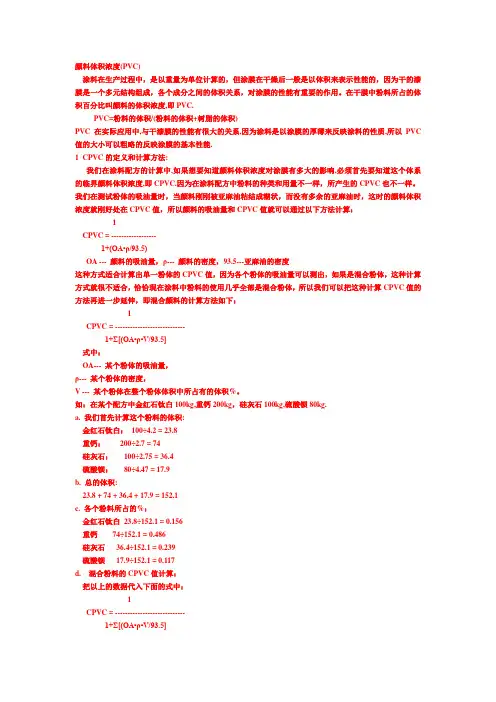

颜料体积浓度(PVC)涂料在生产过程中,是以重量为单位计算的,但涂膜在干燥后一般是以体积来表示性能的,因为干的漆膜是一个多元结构组成,各个成分之间的体积关系,对涂膜的性能有重要的作用。

在干膜中粉料所占的体积百分比叫颜料的体积浓度,即PVC.PVC=粉料的体积/(粉料的体积+树脂的体积)PVC在实际应用中,与干漆膜的性能有很大的关系,因为涂料是以涂膜的厚薄来反映涂料的性质,所以PVC 值的大小可以粗略的反映涂膜的基本性能.1 CPVC的定义和计算方法:我们在涂料配方的计算中,如果想要知道颜料体积浓度对涂膜有多大的影响,必须首先要知道这个体系的临界颜料体积浓度,即CPVC.因为在涂料配方中粉料的种类和用量不一样,所产生的CPVC也不一样。

我们在测试粉体的吸油量时,当颜料刚刚被亚麻油粘结成糊状,而没有多余的亚麻油时,这时的颜料体积浓度就刚好处在CPVC值,所以颜料的吸油量和CPVC值就可以通过以下方法计算:1CPVC = ------------------1+(OA•ρ/93.5)OA --- 颜料的吸油量,ρ--- 颜料的密度,93.5---亚麻油的密度这种方式适合计算出单一粉体的CPVC值,因为各个粉体的吸油量可以测出,如果是混合粉体,这种计算方式就很不适合,恰恰现在涂料中粉料的使用几乎全部是混合粉体,所以我们可以把这种计算CPVC值的方法再进一步延伸,即混合颜料的计算方法如下:1CPVC = ----------------------------1+Σ[(OA•ρ•V/93.5]式中:OA--- 某个粉体的吸油量,ρ--- 某个粉体的密度,V --- 某个粉体在整个粉体体积中所占有的体积%。

如:在某个配方中金红石钛白100kg,重钙200kg,硅灰石100kg,硫酸钡80kg.a. 我们首先计算这个粉料的体积:金红石钛白:100÷4.2 = 23.8重钙:200÷2.7 = 74硅灰石:100÷2.75 = 36.4硫酸钡:80÷4.47 = 17.9b. 总的体积:23.8 + 74 + 36.4 + 17.9 = 152.1c. 各个粉料所占的%:金红石钛白 23.8÷152.1 = 0.156重钙 74÷152.1 = 0.486硅灰石 36.4÷152.1 = 0.239硫酸钡 17.9÷152.1 = 0.117d. 混合粉料的CPVC值计算:把以上的数据代入下面的式中:1CPVC = ----------------------------1+Σ[(OA•ρ•V/93.5]1CPVC = -------------------------------------------------------------------1+[(16×4.2×0.156)+(13×2.7×0.486)+(18×2.75×0.239)+(6×4.47×0.117)]/93.5= 1/[1+(10.48+17+11.8+3.14)/93.5]=1/1+42.4/93.5 = 1/1+0.453 = 1/1.454 = 0.688 = 68.8%在以上的计算中,因为各个原料的具体数值(如吸油值,密度等)有所不同,所以计算出的数值是一个近似值,只作为我们在应用中的一个参考。

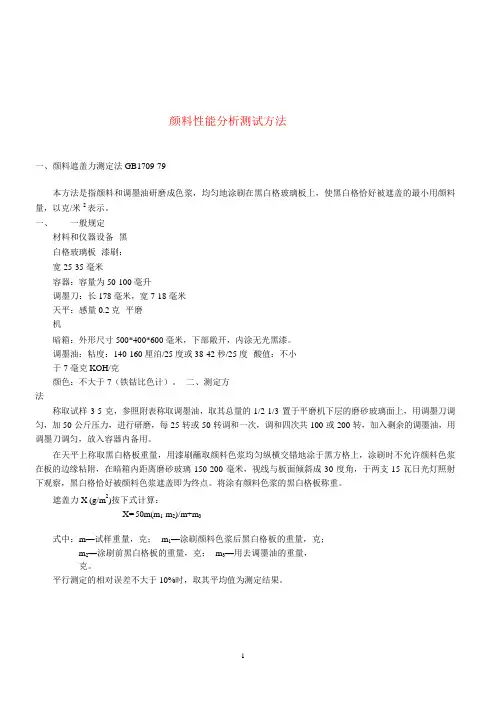

颜料性能分析测试方法一、颜料遮盖力测定法GB1709-79本方法是指颜料和调墨油研磨成色浆,均匀地涂刷在黑白格玻璃板上,使黑白格恰好被遮盖的最小用颜料量,以克/米2 表示。

一、一般规定材料和仪器设备黑白格玻璃板漆刷:宽25-35 毫米容器:容量为50-100 毫升调墨刀:长178 毫米,宽7-18 毫米天平:感量0.2 克平磨机暗箱:外形尺寸500*400*600 毫米,下部敞开,内涂无光黑漆。

调墨油:粘度:140-160 厘泊/25 度或38-42 秒/25 度酸值:不小于7 毫克KOH/克颜色:不大于7(铁钴比色计)。

二、测定方法称取试样3-5 克,参照附表称取调墨油,取其总量的1/2-1/3 置于平磨机下层的磨砂玻璃面上,用调墨刀调匀,加50 公斤压力,进行研磨,每25 转或50 转调和一次,调和四次共100 或200 转,加入剩余的调墨油,用调墨刀调匀,放入容器内备用。

在天平上称取黑白格板重量,用漆刷蘸取颜料色浆均匀纵横交错地涂于黑方格上,涂刷时不允许颜料色浆在板的边缘粘附,在暗箱内距离磨砂玻璃150-200 毫米,视线与板面倾斜成30 度角,于两支15 瓦日光灯照射下观察,黑白格恰好被颜料色浆遮盖即为终点。

将涂有颜料色浆的黑白格板称重。

遮盖力X (g/m2)按下式计算:X= 50m(m1-m2)/m+m3式中:m—试样重量,克;m1—涂刷颜料色浆后黑白格板的重量,克;m2—涂刷前黑白格板的重量,克;m3—用去调墨油的重量,克。

平行测定的相对误差不大于10%时,取其平均值为测定结果。

附表:测定遮盖力时颜料与油的配比量二、颜料耐光性测定法GB1710-79本方法是将颜料研磨于一定的介质中,制成样板,与日晒牢度蓝色标准同时在规定的光源下,经一定时间曝晒后,比较其变色程度,以“级”表示。

一、一般规定1、材料和仪器设备天平:感量0.2 克、0.0004 克;电热鼓风箱:灵敏度±10C;刮板细度计:0-100 微米小砂磨机:电机:转速2800 转/分容器:内径65 毫米,高115 毫米玻璃珠:直径2-3 毫米氙灯日晒机:1.5 千瓦;调墨刀:长178 毫米,宽7-18 毫米;漆刷或喷枪;铜丝布:100 目马口铁板:厚0.2-0.3 毫米;黑厚卡纸;书写纸;日晒牢度蓝色标准GB730-65;染色牢度褪色样卡GB250-64;天然日晒玻璃框:以厚约3 毫米均匀无色的窗玻璃和木框构成,木框四周有小孔,使空气流通,并不受雨水和灰尘的影响,曝晒试样与玻璃间距为20-50 毫米;椰子油改性醇酸树脂:颜色:不大于8(铁钴比色计);粘度:20-60 秒/25 度;酸值:不大于7.5 毫克KOH/克;固体含量:48-52%;三聚氰胺甲醛树脂:颜色:不大于1(铁钴比色计);粘度:60-90 秒/25 度酸值:不大于2 毫克KOH/克固体含量:58-62%涂料用金红石型二氧化钛;铅锰钴催干剂;二甲苯YB301-75二、测定方法1、试样的制备参照下表1、2,根据颜料品种和所需冲淡倍数,按次序称取椰子油改性醇酸树脂、颜料、冲淡剂和玻璃珠,放入容器内,加入适量二甲苯,搅拌均匀,砂磨至细度在30 微米以下,再加入所需的三聚氰胺甲醛树脂及铅锰钴催干剂,搅拌均匀,经100 目铜丝布过滤,用二甲苯调节至适宜制板粘度。

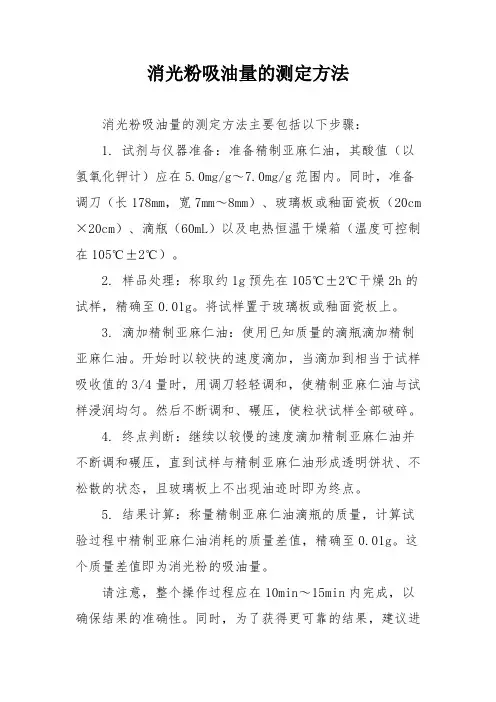

消光粉吸油量的测定方法

消光粉吸油量的测定方法主要包括以下步骤:

1. 试剂与仪器准备:准备精制亚麻仁油,其酸值(以氢氧化钾计)应在5.0mg/g~7.0mg/g范围内。

同时,准备调刀(长178mm,宽7mm~8mm)、玻璃板或釉面瓷板(20cm ×20cm)、滴瓶(60mL)以及电热恒温干燥箱(温度可控制在105℃±2℃)。

2. 样品处理:称取约1g预先在105℃±2℃干燥2h的试样,精确至0.01g。

将试样置于玻璃板或釉面瓷板上。

3. 滴加精制亚麻仁油:使用已知质量的滴瓶滴加精制亚麻仁油。

开始时以较快的速度滴加,当滴加到相当于试样吸收值的3/4量时,用调刀轻轻调和,使精制亚麻仁油与试样浸润均匀。

然后不断调和、碾压,使粒状试样全部破碎。

4. 终点判断:继续以较慢的速度滴加精制亚麻仁油并不断调和碾压,直到试样与精制亚麻仁油形成透明饼状、不松散的状态,且玻璃板上不出现油迹时即为终点。

5. 结果计算:称量精制亚麻仁油滴瓶的质量,计算试验过程中精制亚麻仁油消耗的质量差值,精确至0.01g。

这个质量差值即为消光粉的吸油量。

请注意,整个操作过程应在10min~15min内完成,以确保结果的准确性。

同时,为了获得更可靠的结果,建议进

行多次测定并取平均值。

影响粉体吸油量的因素很多,如其结构的密实性.同时还与其表面形态,细度等有关.颜料的粒子越细,表面积越大,分布越窄,吸油量越高。

圆柱型的比针状吸油量高,而针状粒子的吸油量比球状粒子要高,因它们之间的空隙率较大.另外,吸油量还和粉体的比重有很大的关系,比重越大的粉体吸油量越低。

(1) 吸油量的测定方式:在100g的颜料中,把亚麻油一滴滴加入,并随时用刮刀混合,刚开始加入油时,颜料仍处在松散状态,随着亚麻油的连续加入,最后可使全部颜料粘结在一起成球形,若继续再加油,体系就会变稀,此时所用的亚麻油量即为这种颜料的吸油量。

吸油量在实际运用中,主要是估计粉体对树脂的吸附量的多少,即涂料中颜料和树脂的体积浓度(PVC),所以粉体吸油量的大小对涂膜的性能影响较大,同时对涂料的生产时的黏度影响也较大.在涂膜干燥过程中,树脂不仅要完全包覆在粉料表面,还要填充在粒子间的空隙,当粉体吸油量大的时候,就需要更多的树脂来完成这些功能,所以粉体的吸油量是影响涂膜很重要的一个因素。

(2)各种粉体的吸油量:粉料名称化学组成密度(g/cm3) 吸油量(%)金红石钛白TiO2 4.2 16-21锐钛钛白TiO2 3.84 22-26氧化锌ZnO 5.6 18-20立德粉ZnS&-BaSO4 4.1-4.3 11-14重晶石粉BaSO4 4.47 6-12沉淀硫酸钡BaSO4 4.35 10-15重体碳酸钙CaCO3 2.71-2.9 13-21轻体碳酸钙CaCO3 2.71-2.9 30-60滑石粉3MgO&;4SiO2&;H2O 2.85 22-57高岭土(天然)A2O3&;2SiO2&;2H2O 2.58-2.62 50-60瓷土(煅烧) 2.5-2.63 27-48云母粉K2O&;3A2O3&;6SiO2&;2H2O 2.76-3 65-72白碳黑SiO2 2.0-2.2 100-300硅灰石CaSiO3 2.75-3.1 18-30硅微粉SiO2 2.65 18-32复合钛白粉Sio2-TiO2-MgO2-Al2O3 2.8 21-28“GT系列复合钛白粉-钛白颜填料”是( 创国化工粉体) 开发的一款新型复合型功能填充粉体,主要用于涂料、塑料、胶黏剂等材料中替代部分的钛白粉,降低昂贵的钛白粉用量,控制材料生产成本,同时提高材料的物理化学性能。

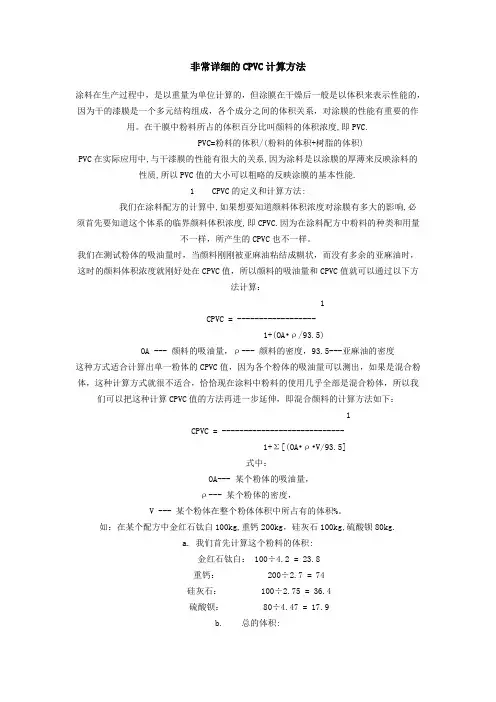

非常详细的CPVC计算方法涂料在生产过程中,是以重量为单位计算的,但涂膜在干燥后一般是以体积来表示性能的,因为干的漆膜是一个多元结构组成,各个成分之间的体积关系,对涂膜的性能有重要的作用。

在干膜中粉料所占的体积百分比叫颜料的体积浓度,即PVC.PVC=粉料的体积/(粉料的体积+树脂的体积)PVC在实际应用中,与干漆膜的性能有很大的关系,因为涂料是以涂膜的厚薄来反映涂料的性质,所以PVC值的大小可以粗略的反映涂膜的基本性能.1 CPVC的定义和计算方法:我们在涂料配方的计算中,如果想要知道颜料体积浓度对涂膜有多大的影响,必须首先要知道这个体系的临界颜料体积浓度,即CPVC.因为在涂料配方中粉料的种类和用量不一样,所产生的CPVC也不一样。

我们在测试粉体的吸油量时,当颜料刚刚被亚麻油粘结成糊状,而没有多余的亚麻油时,这时的颜料体积浓度就刚好处在CPVC值,所以颜料的吸油量和CPVC值就可以通过以下方法计算:1CPVC = ------------------1+(OA•ρ/93.5)OA --- 颜料的吸油量,ρ--- 颜料的密度,93.5---亚麻油的密度这种方式适合计算出单一粉体的CPVC值,因为各个粉体的吸油量可以测出,如果是混合粉体,这种计算方式就很不适合,恰恰现在涂料中粉料的使用几乎全部是混合粉体,所以我们可以把这种计算CPVC值的方法再进一步延伸,即混合颜料的计算方法如下:1CPVC = ----------------------------1+Σ[(OA•ρ•V/93.5]式中:OA--- 某个粉体的吸油量,ρ--- 某个粉体的密度,V --- 某个粉体在整个粉体体积中所占有的体积%。

如:在某个配方中金红石钛白100kg,重钙200kg,硅灰石100kg,硫酸钡80kg.a. 我们首先计算这个粉料的体积:金红石钛白:100÷4.2 = 23.8重钙:200÷2.7 = 74硅灰石:100÷2.75 = 36.4硫酸钡:80÷4.47 = 17.9b. 总的体积:23.8 + 74 + 36.4 + 17.9 = 152.1c. 各个粉料所占的%:金红石钛白23.8÷152.1 = 0.156重钙74÷152.1 = 0.486硅灰石36.4÷152.1 = 0.239硫酸钡17.9÷152.1 = 0.117d. 混合粉料的CPVC值计算:把以上的数据代入下面的式中:1CPVC = ----------------------------1+Σ[(OA•ρ•V/93.5]1 CPVC = ------------------------------------------------------------------- 1+[(16×4.2×0.156)+(13×2.7×0.486)+(18×2.75×0.239)+(6×4.47×0.117)]/93.5= 1/[1+(10.48+17+11.8+3.14)/93.5]=1/1+42.4/93.5 = 1/1+0.453 = 1/1.454 = 0.688 = 68.8%在以上的计算中,因为各个原料的具体数值(如吸油值,密度等)有所不同,所以计算出的数值是一个近似值,只作为我们在应用中的一个参考。

吸油量的测定方法1、定义样品在规定条件下所吸收的精制亚麻仁油。

2、试剂亚麻仁油3、步骤(1)根据不同颜料吸油量的范围,建议按表1规定称取适量的试样。

(2)测定进行两份试样的平行测定。

将试样置于平板上,用小滴瓶或滴定管滴加精制亚麻仁油,每次加油量为4滴-5滴,加完后用调刀用力压研,使油渗入受试样品,继续缓慢滴加至油和试样形成团块为止。

从此时起,每加一滴油后需用调刀充分研磨,当形成稠度均匀的膏状物,恰好不裂不碎,又能粘附平板上,即为终点。

全部操作应在20min-25min内完成,在此期间操作者应尽量用力研磨受试样品。

记录所消耗的质量或体积。

4、结果的表示(1)用小滴瓶滴加精制亚麻仁油时结果的计算吸油量x1以每100g样品所需油的质量表示,即单位为g/100g,按试(1)计算:x1=m2-m1/m ×100试中:m-试样质量,单位为克(g);m1-盛有油的小滴瓶使用后的质量,单位为克(g);m2-盛有油的小滴瓶使用前的质量,单位为克(g)吸油量x2以每100g样品所需油的体积表示,即单位为g/100g,按试(2)计算:x2= x1/ρ试中:ρ-试验温度下油的密度,单位为克每毫升(g/mL)。

注:油的密度可测定得到,实验温度为23℃时,油密度为0.93g/mL。

(2)用滴定管滴加精制亚麻仁油时结果的计算吸油量x3以每100g样品所需油的体积表示,即单位为mL/100g,按试(3)计算:x3=V/m ×100试中:m-试样质量,单位为克(g);V-测定所耗油的体积,单位为毫升(mL);吸油量x4以每100g样品所需油的质量表示,即单位为g/100g,按试(4)换算得到:x2= x3×ρ试中:ρ-试验温度下油的密度,单位为克每毫升(g/mL)。

注:油的密度可测定得到,实验温度为23℃时,油密度为0.93g/mL如果两次平行测定结果的相对误差大于10%,则应重新进行测定。

涂料用煅烧高岭土性能指标及测试方法煤系高岭岩是我国特有的资源, 已探明储量16 . 7 亿。

近年来, 随着我国各相关行业对煅烧高岭土认识的加深, 在应用方面逐渐拓展, 用煤系高岭岩( 煤矸石) 生产高档煅烧高岭土已成为一个新的经济增长点。

涂料作为煅烧高岭土的一个主要应用领域, 其对煅烧高岭土各项指标的要求, 可视为煅烧高岭土产品的质量标准。

1 白度白度是煅烧高岭土的首要指标, 应越高越好。

色漆也是以白色漆为基漆加色母调制而成的。

白度至少应大于90 % , 有的厂家甚至要求要大于93 % (F457) 。

白度稳定非常重要, 如果波动太大会影响到涂料的光学性能, 造成同一配方下不同批次产品出现色差。

国内通常叫的白度其实是TAPPI 亮度, 即蓝光( 波长457nm) 在物质表面的反射率。

关于白度的概念及测试方法, 文献[ 1 ] 已作了详细的解释, 在此不再多述。

国产白度仪测定白度的步骤: ①试样制备: 取有代表性的样品, 过140 目筛, 并在恒温干燥箱中于105 ~110 ℃下烘干至含水< 1 % ; 若喷雾干燥等未研磨解聚的高岭土产品, 应研磨成粉体, 过140 目筛, 亦烘干至含水< 1 % 备用。

②校准仪器: 用标准白度板校正工作白度板, 标准白度板应每半年送专业单位校准一次, 工作白度板白度应尽量与试样白度接近; 将仪器调整至工作状态, 用标准黑筒( 反射因数R 小于0 . 5 %) 和标准工作白度板校准仪器。

③压制试样板: 将试样均匀地置于试样皿中, 使试样面超过皿表面约2mm , 用光洁的玻璃板覆盖在试样表面上, 压紧试样, 并稍加旋转移去玻璃板, 沿试样面方向观察, 表面应无凹凸不平、疵点和斑痕等异常情况。

每批产品需压制三件试样板。

④读数: 立即将试样置于仪器台上, 测定白度值, 读准至0 . 1 度; 将试样板在仪器台上旋转90 度, 测定白度值, 读准至0 . 1 度; 再次旋转90 度并读数。

粉体吸油量知识一)颗粒的概念颗粒的大小主要用其在空间范围所占据的线性尺寸来表示,球形颗粒的直径我们通常叫粒径,现在我们都习惯用球形颗粒的直径来表示大多数不规则颗粒的直径。

(1)粒径的定义化工计算中粒径的定义很复杂,现在我们实际运用主要以粒径分布来衡量粉体的大小。

在测量颗粒粒径大小的方法主要有筛分法,激光法等。

筛分法用于粒度分布的测量有很长时间了,筛分机分为电磁振动和音波振动两种.现在我们在实际使用中,粒径大小一般采用筛网上的目数来表示,即目数是指1英寸长度上孔眼的数目。

例如:在1英寸(25.41mm)距离内的经线(或:纬线)有800条(分别用800条经线和800条纬线编制成1平方英寸的网,有640000个网孔),就是800目。

(2)颗粒的形状颗粒的形状是指一个颗粒的轮廓或表面上各点所构成的图像,由于颗粒的形状千差万别,所以对颗粒的许多性质都有影响,特别是超细粉体的形状。

例如比表面积,分散性,吸油率,表面的化学活性等。

现在我们所使用的粉体形状大致有球状,片状,粒状,针状,棒状等,在使用过程中大多数技术人员主要考虑粉体的吸油量,密度,分散性以及比表面积等指标,实际上粉体的堆积密度也是我们要着重考虑的问题之一,因为粉体的物理密度和目数不一样,所形成的堆积密度也不一样。

(3)细度:有两种表示方法,目数和粒径.目数是指1英寸长度上孔眼的数目.对应关系如下:二) 粉体的遮盖力:(1)遮盖力是指当涂料在一件物体表面涂装时,涂料中的颜料能遮盖住被涂物表面底色的能力,使被涂物的底色不能再通过涂料而显露出来。

遮盖力的表示方法是指每平方厘米被涂物的表面积,在达到完全遮盖时,需用涂料的最低用量。

即:颜料的质量(g)遮盖力===------------------被涂物的面积(CM2)(2)常见颜料的相对遮盖力:金红石钛白100 锐钛78 硫酸锌38立德粉18 氧化锌14 三氧化二锑14碳酸铝10三) 粉体的折射率.(1)绝对折射率是指光从真空射入介质发生折射时,入射角i与折射角r的正弦之比n叫做介质的“绝对折射率”,简称“折射率”。

、体质颜料概述在涂料配方设计中,体质颜料通常被当作低成本的原料添加到涂料中,以提高涂料的固含量,所以当颜料以重量出售时常加入重晶石。

而随着涂料技术的发展,体质颜料除了作为填料降低涂料成本外,还可提高涂料各方面的性能,如光泽、遮盖力、流动性、流平性、耐久性、膜牢固性、透气性和流变性等。

若在配方设计中仔细选择,体质颜料可具有以下作用:(1) 可以更有效地提高钛白粉的遮盖力; (2) 可以增加涂料固含量,降低涂料的VOC值; (3) 可以控制涂料的光泽;(4) 可以提高涂料的耐擦洗性; (5) 可以提高涂料的耐沉降性; (6) 可以调节涂料的粘度;(7) 可以提高涂膜的拉伸强度; (8) 可以提高涂料的耐磨性和防滑性; 9) 当PVC > CPVC时,加入体质颜料,可以提高涂膜的干遮盖力; (10) 体质颜料可以用作涂料的补强剂和增量剂; (11) 可以提高涂料内部的附着力; (12) 可以提高涂料的耐沾污性的耐腐蚀性; (13) 体质颜料可以作为控制涂料pH值的缓冲剂; (14) 可以提高涂料的手感; (15) 可以提高涂料的湿态硬度和干态硬度。

体质颜料最早用于涂料配方中是为了增加涂料体积和降低涂料成本,随着颜料精制技术的发展,体质颜料经过改性和精制,就具有许多重要的特性。

比起化学特性而言,物理特性对涂料中体质料的影响更大,如粒径和粒子形状、吸油量、密度和表面处理或煅烧的效果。

体质颜料的粒径可以从小于0.1 μm到超过3,000 μm,但通常用到的体质颜料粒径均在0.2 ~ 20 μm内。

超细体质颜料有较高的表面积,吸油量也非常高。

而相反地,粗的体质颜料(> 20 μm)对涂膜光滑度的效果正好相反。

由于“窗口效应”,粗的体质颜料遮盖力也较低,但它在锤纹涂料和防滑涂料中具有重要作用。

体质颜料的粒子形状变化也较大,从小晶核形到无定形聚合物,从针状到棒状、层状粒子。

经煅烧的体质颜料在涂料中使用,由于其不容易被基料润湿,可能造成涂膜表面裂纹很多,产生散光性,从而提高了涂膜的干遮盖力。

颜料吸油量的介绍湿润是整个分散过程中非常重要的环节。

湿润效果的好坏很大程度上取决于分散介质和颜料表面形态的亲合程度和分散介质分子形态和颜料凝聚团结构的空间相互作用。

简单的说,吸油量实际上是油料浸润颜料颗粒的表面及添满颗粒之间空隙所需的最低油量。

具体量化的方法是指每100克颜料所能吸收的纯亚麻仁油的最低量即为该颜料的吸油量。

大家注意这里所指的吸收是指边用滴定管滴加精制亚麻仁油边用调刀人工调和,最终颜料和亚麻仁油混合体达到厚浆形状态。

举例说明,吸油量30克/100克是指30份油以上述方法调和入100份待测颜料将达到实验要求的厚浆形状态。

吸油量在某种程度上反映了特定颜料的比表面积,比表面积越低,吸油量就越低,颜料湿润性就越好,反之亦然。

在100 克重量的颜料中,把精制亚麻油一滴一滴地加入,并随用调墨刀(刮铲)捏合,初加油时,颜料仍保持松散状态,随着加油量的增加松散粒状相互连接,一直到最后加入的一滴油,使全部颜料粘连成一团。

这样试验所用油,就是颜料的吸油量。

颜料吸油量的大小和分散程度有关。

有两种解释:一种看法认为吸油量与颜料颗粒间空隙有关。

在提高分散度时,颗粒I 隙减小,吸油量应当下降。

另一种看法认为颜料与漆料界面处的表面现象有关。

分散度提高,有助于颜料颗粒比表面增大,所以吸油量也应相应提高。

有人研究群青,氧化铬和铁红的性质和它们分散度之间的关系时,曾得出一个结论:如果颜料的粒度分布在狭窄范围之内,那么决定它们吸油量的因素不仅仅是颗粒间存在的自由空间,也不仅仅决定于表面现象,而是既决定于颗粒间存在的白由空间,又决定于颜料的吸液能力。

据试验,当大块颜料研细时,颜料颗粒间产生以下的变化;由于聚集体的破坏而减少了颗粒的多孔性,碾平了颗粒的表面,增大了比表面。

多孔性的减少与表面的碾平,引起吸油量的下降,但比表面的增加应引起吸油量的上升。

如果研细颜料时,多孔性的减少和表面不平坦性的碾平,其影响大于比表面的增加时,吸油量就要下降;反之吸油量就上升。

颜料吸油量的测定GB5211.15-88本标准等效采用国际标准ISO787/5-1980《颜料和体质颜料通用试验方法——第5部分:吸油量的测定》。

1 主题内容与适用范围本标准规定了测定颜料吸油量的通用试验方法。

当本通用方法不适用于某特定的产品时,应规定一个专用方法来测定吸油量。

2 定义吸油量:颜料样品在规定条件下所吸收的精制亚麻仁油量。

可用体积/质量或质量/质量表示。

3 试剂精制亚麻仁油:酸值为5.0~7.0mgKOH/g。

4 仪器平板(磨砂玻璃或大理石制,尺寸不小于300mm×400mm);调刀(钢制,锥形刀身,长约140~150mm,最宽处为20~25mm,最窄处不小于12.5mm);滴定管(容量10ml,分度值0.05ml)。

5 取样按GB 9285的规定选取试验颜料的代表性样品。

6 测定步骤进行两份试样的平行测定6.1 根据不同颜料吸油量的一般范围,建议按下表规定称取适理的试样。

6.2 测定将试样置于平板上,用滴定管滴加精制亚麻仁油,每次加油量不超过10滴,加完后再调刀压研,使油渗入受试样品,继续以此速度滴加至油和试样表成团块为止。

从些时起,每加一滴后需用调刀充分研磨,当形成稠度均匀的膏状物,恰好不裂不碎,又能粘附在平板上时,即为终点。

记录所耗油量,全部操作应在20~25min内完成。

7 计算吸油量以每100g产品所需油的体积或质量表示,分别用式(1)或式(2)计算:100V/m (1)93V/m (2)式中 V——所需油的体积,ml;m——试样的质量,g;93——清制亚麻仁油的密度乘以100。

报告结果准确到每100g颜料所需油的体积或质量。

用颜填料吸油量可以间接估算cpvc,是确定配方的基础。

另外吸油量还影响醇酯等成膜助剂、润湿分散剂和其他助剂的用量,是涂料生产企业进原材料的重要检测指标。

粉体吸油量知识一)颗粒的概念颗粒的大小主要用其在空间范围所占据的线性尺寸来表示,球形颗粒的直径我们通常叫粒径,现在我们都习惯用球形颗粒的直径来表示大多数不规则颗粒的直径.(1)粒径的定义化工计算中粒径的定义很复杂,现在我们实际运用主要以粒径分布来衡量粉体的大小。

在测量颗粒粒径大小的方法主要有筛分法,激光法等。

筛分法用于粒度分布的测量有很长时间了,筛分机分为电磁振动和音波振动两种.现在我们在实际使用中,粒径大小一般采用筛网上的目数来表示,即目数是指1英寸长度上孔眼的数目。

例如:在1英寸(25。

41mm)距离内的经线(或:纬线)有800条(分别用800条经线和800条纬线编制成1平方英寸的网,有640000个网孔),就是800目。

(2)颗粒的形状颗粒的形状是指一个颗粒的轮廓或表面上各点所构成的图像,由于颗粒的形状千差万别,所以对颗粒的许多性质都有影响,特别是超细粉体的形状.例如比表面积,分散性,吸油率,表面的化学活性等。

现在我们所使用的粉体形状大致有球状,片状,粒状,针状,棒状等,在使用过程中大多数技术人员主要考虑粉体的吸油量,密度,分散性以及比表面积等指标,实际上粉体的堆积密度也是我们要着重考虑的问题之一,因为粉体的物理密度和目数不一样,所形成的堆积密度也不一样。

(3)细度:有两种表示方法,目数和粒径。

目数是指1英寸长度上孔眼的数目.对应关系如下:二) 粉体的遮盖力:(1) 遮盖力是指当涂料在一件物体表面涂装时,涂料中的颜料能遮盖住被涂物表面底色的能力,使被涂物的底色不能再通过涂料而显露出来.遮盖力的表示方法是指每平方厘米被涂物的表面积,在达到完全遮盖时,需用涂料的最低用量.即:颜料的质量(g)遮盖力===-—-----—-----—————被涂物的面积(CM2)(2)常见颜料的相对遮盖力:金红石钛白100 锐钛78 硫酸锌38立德粉18 氧化锌14 三氧化二锑14碳酸铝10三) 粉体的折射率.(1)绝对折射率是指光从真空射入介质发生折射时,入射角i与折射角r的正弦之比n叫做介质的“绝对折射率”,简称“折射率”。

颜料吸油量的测定GB5211.15-88

本标准等效采用国际标准ISO787/5-1980《颜料和体质颜料通用试验方法——第5部分:吸油量的测定》。

1 主题内容与适用范围

本标准规定了测定颜料吸油量的通用试验方法。

当本通用方法不适用于某特定的产品时,应规定一个专用方法来测定吸油量。

2 定义

吸油量:颜料样品在规定条件下所吸收的精制亚麻仁油量。

可用体积/质量或质量/质量表示。

3 试剂

精制亚麻仁油:酸值为5.0~7.0mgKOH/g。

4 仪器

平板(磨砂玻璃或大理石制,尺寸不小于300mm×400mm);

调刀(钢制,锥形刀身,长约140~150mm,最宽处为20~25mm,最窄处不小于12.5mm);

滴定管(容量10ml,分度值0.05ml)。

5 取样

按GB 9285的规定选取试验颜料的代表性样品。

6 测定步骤

进行两份试样的平行测定

6.1 根据不同颜料吸油量的一般范围,建议按下表规定称取适理的试样。

6.2 测定

将试样置于平板上,用滴定管滴加精制亚麻仁油,每次加油量不超过10滴,加完后再调刀压研,使油渗入受试样品,继续以此速度滴加至油和试样表成团块为止。

从些时起,每

加一滴后需用调刀充分研磨,当形成稠度均匀的膏状物,恰好不裂不碎,又能粘附在平板上时,即为终点。

记录所耗油量,全部操作应在20~25min内完成。

7 计算

吸油量以每100g产品所需油的体积或质量表示,分别用式(1)或式(2)计算:

100V/m (1)

93V/m (2)

式中 V——所需油的体积,ml;

m——试样的质量,g;

93——清制亚麻仁油的密度乘以100。

报告结果准确到每100g颜料所需油的体积或质量。

用颜填料吸油量可以间接估算cpvc,是确定配方的基础。

另外吸油量还影响醇酯等成膜助剂、润湿分散剂和其他助剂的用量,是涂料生产企业进原材料的重要检测指标。