高速切削及其关键技术

- 格式:docx

- 大小:24.99 KB

- 文档页数:6

高速切削及其关键技术摘要自20世纪30年代德国 Carl Salomon博士首次提出高速切削概念以来,经过50年代的机理与可行性研究,70年代的工艺技术研究,80年代全面系统的高速切削技术研究,到90年代初,高速切削技术开始进入实用化,到90年代后期,商品化高速切削机床大量涌现,21世纪初,高速切削技术在工业发达国家得到普遍应用,正成为切削加工的主流技术。

根据1992年国际生产工程研究会(CIRP)年会主题报告的定义,高速切削通常指切削速度超过传统切削速度5-10倍的切削加工。

因此,根据加工材料的不同和加工方式的不同,高速切削的切削速度范围也不同.高速切削包括高速铣削、高速车削、高速钻孔与高速车铣等,但绝大部分应用是高速铣削.目前,加工铝合金已达到2000-7500m/min;钛合金达150-1000m/min;纤维增强塑料为2000-9000m/min。

高速切削是一项系统技术,企业必须根据产品的材料和结构特点,购置合适的高速切削机床,选择合适的切削刀具,采用最佳的切削工艺,以达到理想的高速加工效果。

高速切削是一项先进的、正在发展的综合技术,必须将高性能的高速切削机床、与工件材料相适应的刀具和对于具体加工对象最佳的加工工艺技术相结合,充分发挥高速切削技术的优势。

高速切削技术已成为切削加工的主流和先进制造技术的一个重要发展方向。

高速切削较之常规切削是一种创新的加工工艺和加工理念。

本文分析了高速切削技术的特点,研究了高速切削的关键技术:机床技术、刀具技术和工艺技术,介绍了高速切削技术在航空航天和汽车制造等领域的发展及应用.关键词:高速切削 ;机床;刀具 ;切削工艺一.引言机械加工技术正朝着高效率、高精度、高柔性和绿色制造的方向发展。

在机械加工技术中,切削加工是应用最广泛的加工方法。

近年来,高速切削技术蓬勃发展,已成为切削加工的主流和先进制造技术的一个重要发展方向。

在数控机床出现以前,用于工件上下料、测量、换刀和调整机床等的辅助时间超过工件加工总工时的70%;以数控机床为基础的柔性制造技术的发展和应用,大大降低了工件加工的辅助时间,切削所占时间比例越来越大。

第三讲1.高速切削技术高速切削的产生背景和发展史高速切削(HSM或HSC)通常指高主轴转速和高进给速度下的立铣,它是20世纪90年代迅速走向实际应用的先进加工技术,在航空航天制造业、模具加工业、汽车零件加工、以及精密零件加工等得到广泛的应用。

高速铣削技术既可用于铝合金、铜等易切削金属,也可用于淬火钢、钛合金、高温合金等难加工材料,以及碳纤维塑料等非金属材料。

例如,在铝合金等飞机零件加工中,曲面多且结构复杂,材料去除量达高达90%~95%,采用高速铣削可大大提高生产效率和加工精度;在模具加工中,高速铣削可加工淬火硬度大于HRC50的钢件,因此许多情况下可省去电火花加工和手工修磨,在热处理后采用高速铣削达到零件尺寸、形状和表面粗糙度要求。

高速切削概念始于1931年德国所罗门博士的研究成果:“当以适当高的切削速度(约为常规速度的5~10倍)加工时,切削刃上的温度会降低,因此有可能通过高速切削提高加工生产率”。

60多年来,人们一直在探索有效、适用、可靠的高速切削技术,但直到20世纪90年代该技术才逐渐在工业实际中推广应用。

高速切削最早在飞机制造业和模具制造l受到很大的重视。

为使飞机的零部件满足很高的可靠性要求,大部分重要零件都是在整块铝合金坯件卜铣削而成,既可减少焊缝,又可提高零件的强度和抗振性。

但常规铣削效率很低,从而导致了高的生产成本和长的交货时间。

高速切削是克服这方面问题的最好解决方案。

汽车工业中,模具制造是产品更新换代的关键。

新车型定型后,模具制造周期的长短直接影响到产品的上市时间,也关系到市场竞争的成败。

所以在80年代美国、欧洲和日本的政府都出巨资推动高速切削在模具制造中的应用研究,90年代初高速切削已进入工业化应用。

图16 高速切削在生产应用中的发展历程图17 采用高速切削后产品质量提高的历程a一硬质合金切钢 b一硬质合金切铸铁c—CBN切铸铁图16是德国宝马公司(BMW)采用高速切削的历程。

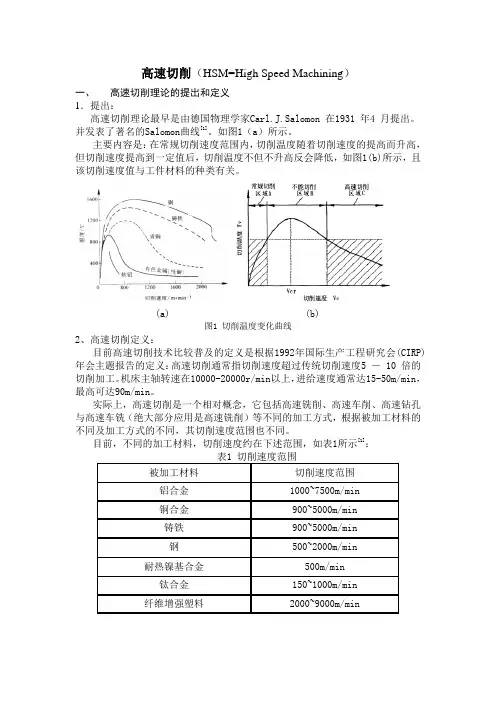

高速切削(HSM=High Speed Machining)一、高速切削理论的提出和定义1.提出:高速切削理论最早是由德国物理学家Carl.J.Salomon 在1931 年4 月提出。

并发表了著名的Salomon曲线[1]。

如图1(a)所示。

主要内容是:在常规切削速度范围内,切削温度随着切削速度的提高而升高,但切削速度提高到一定值后,切削温度不但不升高反会降低,如图1(b)所示,且该切削速度值与工件材料的种类有关。

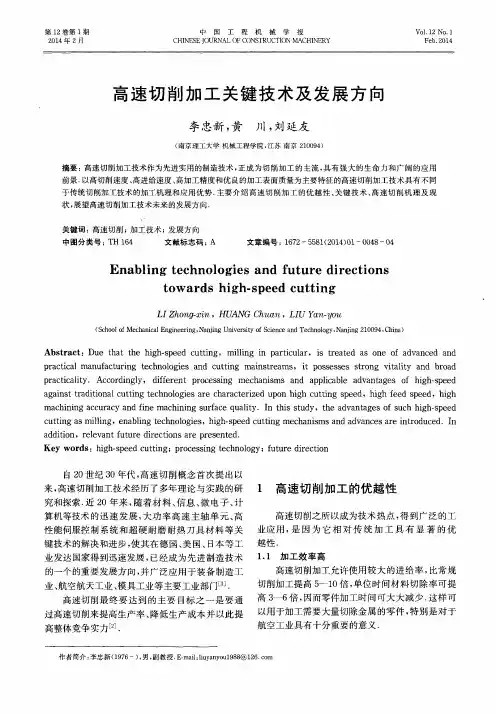

(a) (b)图1 切削温度变化曲线2、高速切削定义:目前高速切削技术比较普及的定义是根据1992年国际生产工程研究会(CIRP) 年会主题报告的定义:高速切削通常指切削速度超过传统切削速度5 - 10 倍的切削加工。

机床主轴转速在10000-20000r/min以上,进给速度通常达15-50m/min,最高可达90m/min。

实际上,高速切削是一个相对概念,它包括高速铣削、高速车削、高速钻孔与高速车铣(绝大部分应用是高速铣削)等不同的加工方式,根据被加工材料的不同及加工方式的不同,其切削速度范围也不同。

目前,不同的加工材料,切削速度约在下述范围,如表1所示[1]:表1 切削速度范围被加工材料切削速度范围铝合金1000~7500m/min铜合金900~5000m/min铸铁900~5000m/min钢500~2000m/min耐热镍基合金500m/min钛合金150~1000m/min纤维增强塑料2000~9000m/min3.特征现代研究表明,高速切削时,切屑变形所消耗的能量大多数转变为热,切削速度高,产生的热量越大,基本切削区的高温有助于加速塑性变形和切屑形成。

而且大部分热量都被切屑带走。

高速切削变形过程显著特征为:第一变形区变窄,剪切角增大,变形系数减少,如图2;第二变形区的接触长度变短,切屑排出速度极高,前刀面受周期载荷的作用。

所以高速切削的切削变形小,切削力有大幅度下降,切削表面损伤减轻。

高速切削和其关键技术综述摘要高速切削已成为先进制造技术的一个重要发展方向。

高速切削的应用将提高加工精度和生产率。

本文介绍了高速切削的概念和特点,分析了高速切削的关键技术:机床技术、刀具技术和工艺技术,说明了高速切削在航空、汽车工业与模具制造等领域的应用,并展望高速切削加工技术未来的发展方向。

关键词:高速切削,关键技术,应用领域,未来展望Abstract:High-speed cutting technology has become an important development direction of advanced manufacturing technology.The application of high-speed cutting technologywill improve the machining accuracy and productivity.This paper introduces the concept and characteristics of high speed cutting, and analyzes the key technologies of high-speed cutting, including machine tooltechnology, cutting tool technology and process technology. It also illustrates the applications of the high speed cutting in the field of aviation, automobile industry and dies manufacturing, and prospects the future development direction of thehigh-speed cutting technology.Key words:high-speed cutting, key technologies, application fields, future prospect0. 引言自20世纪30年代,高速切削概念首次提出以来,高速切削加工技术经历了多年理论与实践的研究和探索。

一、高速切削的原始定义1931年,德国切削物理学家萨洛蒙(Carl.J.Salomon)博士提出了一个假设,即同年申请了德国专利(Machine with high cutting speeds)的所罗门原理:被加工材料都有一个临界切削速度V0,在切削速度达到临界速度之前,切削温度和刀具磨损随着切削速度增大而增大,当切削速度达到普通切削速度的5~6倍时,切削刃口的温度开始随切削速度增大而降低,刀具磨损随切削速度增大而减小。

切削塑性材料时,传统的加工方式为“重切削”,每一刀切削的排屑量都很大,即吃刀大,但进给速度低,切削力大。

实践证明随着切削速度的提高,切屑形态从带状、片状到碎屑状演化,所需单位切削力在初期呈上升趋势,而后急剧下降,这说明高速切削比常规切削轻快,两者的机理也不同。

二、现代高速切削技术的概念所罗门原理出发点是用传统刀具进行高速度切削,从而提高生产率。

到目前为止,其原理仍未被现代科学研究所证实。

但这一原理的成功应该不只局限于此。

高速切削技术是切削技术的重要发展方向之一,从现代科学技术的角度去确切定义高速切削,目前还没有取得一致,因为它是一个相对概念,不同的加工方式,不同的切削材料有着不同的高速切削速度和加工参数。

这里包含了高速软切削、高速硬切削、高速湿切削和高速干切削等等。

事实上,高速切削技术是一个非常庞大而复杂的系统工程,它涵盖了机床材料的研究及选用技术,机床结构设计和制造技术,高性能CNC控制系统、通讯系统,高速、高效冷却、高精度和大功率主轴系统,高精度快速进给系统,高性能刀具夹持系统,高性能刀具材料、刀具结构设计和制造技术,高效高精度测试测量技术,高速切削机理,高速切削工艺,适合高速加工的编程软件与编程策略等等诸多相关的硬件和软件技术。

只有在这些技术充分发展的基础上,建立起来的高速切削技术才具有真正的意义。

所以要发挥出高速切削的优越性能,必须是CAD/CAM系统、CNC控制系统、数据通讯、机床、刀具和工艺等技术的完美组合。

高速切削及其关键技术摘要自20世纪30年代德国 Carl Salomon博士首次提出高速切削概念以来,经过50年代的机理与可行性研究,70年代的工艺技术研究,80年代全面系统的高速切削技术研究,到90年代初,高速切削技术开始进入实用化,到90年代后期,商品化高速切削机床大量涌现,21世纪初,高速切削技术在工业发达国家得到普遍应用,正成为切削加工的主流技术。

根据1992年国际生产工程研究会(CIRP)年会主题报告的定义,高速切削通常指切削速度超过传统切削速度5-10倍的切削加工。

因此,根据加工材料的不同和加工方式的不同,高速切削的切削速度范围也不同。

高速切削包括高速铣削、高速车削、高速钻孔与高速车铣等,但绝大部分应用是高速铣削。

目前,加工铝合金已达到2000-7500m/min;钛合金达150-1000m/min;纤维增强塑料为2000-9000m/min。

高速切削是一项系统技术,企业必须根据产品的材料和结构特点,购置合适的高速切削机床,选择合适的切削刀具,采用最佳的切削工艺,以达到理想的高速加工效果。

高速切削是一项先进的、正在发展的综合技术,必须将高性能的高速切削机床、与工件材料相适应的刀具和对于具体加工对象最佳的加工工艺技术相结合,充分发挥高速切削技术的优势。

高速切削技术已成为切削加工的主流和先进制造技术的一个重要发展方向。

高速切削较之常规切削是一种创新的加工工艺和加工理念。

本文分析了高速切削技术的特点,研究了高速切削的关键技术:机床技术、刀具技术和工艺技术,介绍了高速切削技术在航空航天和汽车制造等领域的发展及应用。

关键词:高速切削;机床;刀具;切削工艺一.引言机械加工技术正朝着高效率、高精度、高柔性和绿色制造的方向发展。

在机械加工技术中,切削加工是应用最广泛的加工方法。

近年来,高速切削技术蓬勃发展,已成为切削加工的主流和先进制造技术的一个重要发展方向。

在数控机床出现以前,用于工件上下料、测量、换刀和调整机床等的辅助时间超过工件加工总工时的70%;以数控机床为基础的柔性制造技术的发展和应用,大大降低了工件加工的辅助时间,切削所占时间比例越来越大。

因此,实现高速切削成为提高机床生产效率的重要技术手段之一。

目前,高速切削技术在航空航天、模具生产和汽车制造等行业已经获得广泛应用,并产生了巨大的经济效益。

我国是机床消费大国,已经超过德国,成为世界第一大机床市场。

高速切削作为一种新的切削加工理念,对其深入研究具有重要意义。

本文着重探索了高速切削的关键技术机床技术、刀具技术和工艺技术及其应用。

二.高速切削技术概述2.1高速切削的概念高速切削是一个相对概念,迄今尚未有一个确切的界定。

高速切削通常指比常规切削速度和进给速度高出5~10倍的切削加工,有时也称为超高速切削。

也有将主轴转速达到10000~60000r/min,快速进给速度40m/min以上,平均进给速度10m/min以上,加速度大于1g的切削加工定义为高速切削。

对于不同的工件材料和加工工艺,高速切削速度范围也不同。

按工件材料划分,当切削速度对钢材达到380m/min以上,铸铁700m/min以上、铜材1000m/min以上、铝材1100m/min以上、塑料1150m/min以上时,被认为是合适的高速切削速度范围;按加工工艺划分,高速切削速度范围为:车削700~7000m/min,铣削300~6000m/min,钻削200~1100m/min,磨削5000~10000m/min。

高速切削概念是德国切削物理学家萨洛蒙(CarlSalomon)于1931年提出的,现在人们常用萨洛蒙曲线来表示。

他认为,在常规切削速度范围内,切削温度随着切削速度的提高而升高,一定的工件材料对应有一个临界切削速度,此处切削温度最高,但当切削速度超过临界值后,切削温度不但不升反而下降。

对于每一种工件材料,都存在一个速度范围,在该范围内,由于切削温度太高,刀具材料无法承受。

2.2高速切削技术的特点高速切削速度较之常规切削速度几乎高出1个数量级,其切削机制异于常规切削。

由于切削机制的改变,使得高速切削技术具有如下特点。

2.2.1切削力小由于切削速度高,切屑流出速度加快,切屑流出阻力减少,切削变形减小,从而使切削力比常规切削降低30%以上,尤其是主轴轴承、刀具、工件受到的径向切削力大幅度减少,特别适合于加工薄壁类刚性差的工件,如飞机上的机翼壁板等。

2.2.2工件热变形小在高速切削时,90%以上的切削热来不及传给工件就被高速流出的切屑带走,工件积累热量少,工件温升不会超过3摄氏度,基本保持冷态,不会由于温升导致热变形,特别适合于加工细长易热变的工件。

2.2.3材料切除率高随切削速度的提高,进给速度也相应提高5~10倍,单位时间内的材料切除率可达常规切削的3~6倍,适用于材料切除率要求大的场合,在航空航天、汽车和模具制造等领域,高速切削技术已成为加工整体构件最理想的制造技术2.2.4工艺系统振动小,可实现高精度、低粗糙度加工在高速切削时,机床的激振频率很高,远远超出了机床,刀具,工件,工艺系统的固有频率范围(50~300Hz),使得加工过程平稳,振动小,可实现高精度、低粗糙度加工。

高速切削加工获得的表面质量常可达磨削水平,因此常可省去铣削后的精加工工序。

高速切削尤其适合于光学等领域的加工。

2.2.5可加工难加工材料难加工材料如高锰钢、淬硬钢、奥氏体不锈钢、复合材料和耐磨铸铁等的切削加工不仅切削效率低,而且刀具寿命短。

高速切削时,由于切削力小,切屑变形阻力小,刀具磨损小,故可加工一些难加工材料。

例如,航空制造业中大量采用的镍基合金、钛合金材料,强度大、硬度高、耐冲击、易加工硬化,切削温度高,刀具磨损严重,在常规切削中一般采用很低的切削速度。

如果采用高速切削,其切削速度可提高到100~1000m/min,不但能大幅度提高机床生产效率,而且能有效减少刀具磨损,提高工件表面加工质量。

2.2.6高速干切削可以实现加工过程的绿色制造高速干切削就是在切削加工过程中不使用任何切削液的工艺方法,是对传统切削方式的一种技术创新。

它相对于湿切削而言,是一种从源头上控制污染的绿色切削和清洁制造工艺,它消除了切削液的使用对外部系统造成的负面影响。

目前,能实现高速干切削的工件材料有铸铁、铝合金、滚动轴承钢等。

三. 高速切削的关键技术高速切削是一项复杂的系统工程。

高速切削不只是切削速度的提高,它的发展涉及到机床、刀具、工艺和材料等诸多领域的技术配合和技术创新。

高速切削要获得良好的应用效果,必须将高性能的高速切削机床、与工件材料相适应的刀具和对于具体加工对象最佳的加工工艺技术相结合。

3.1高速切削机床技术高速切削机床是高速切削应用的基本条件。

性能良好的高速切削机床是实现高速切削的前提和关键,而具有高精度的高速主轴和控制精度高的高速进给系统,则是高速切削机床技术的关键所在。

3.1.1高速主轴高速主轴是高速切削机床的核心部件,在很大程度上决定着高速切削机床所能达到的切削速度、加工精度和应用范围。

目前,适于高速切削的加工中心其主轴最高转速一般都大于10000r/min,有的高达60000~100000r/min,为普通机床的10倍左右;主电动机功率15~80kW,以满足高速车削、高速铣削之要求。

轴承是决定主轴寿命和负荷的关键部件。

电主轴采用的轴承主要有滚动轴承、流体静压轴承和磁悬浮轴承。

滚动轴承因其具有刚度高、高速性能好、结构简洁、标准化程度高和价格适中等优点,在电主轴中得到最广泛应用。

3.1.2高速进给系统控制精度高的高速进给系统也是实现高速切削的关键技术之一。

高速滚珠丝杠副传动系统的加速度范围为(0.5~1.0)g,行程范围<=6m,用于低档高速数控机床;高速进给系统采用直线电机进给驱动系统后,其加速度可高达(2~10)g,行程范围不受限制,用于高档高速数控机床和高速加工中心。

直线电机进给驱动系统具有以下优点:(1)高速响应性。

由于系统采用直线电机直接驱动工作台,机床实现"零传动",故使整个闭环控制系统动态响应性能大大提高,反应异常灵敏快捷。

(2)速度和加速度高。

最大进给速度可达80~180m/min,加速度可高达(2~10)g。

(3)定位精度高。

直线电机进给驱动系统常用光栅尺作为位置测量元件,采用闭环控制,因而定位精度可高达0.1~0.01um.3.2高速切削刀具技术刀具技术是实现高速切削的重要保证。

正确选择刀具材料和设计刀具系统对于提高加工质量、延长刀具寿命和降低加工成本都起着重要作用。

3.2.1高速切削刀具材料高速切削要求刀具材料具有如下性能:高硬度、高强度和耐磨性;高韧度、良好的耐热冲击性;高热硬性、良好的化学稳定性。

目前,高速切削加工常用的刀具材料有:涂层刀具、陶瓷刀具(Al2O3,Si3N4)、立方氮化硼(CBN)材料和聚晶金刚石(PCD)材料等。

3.2.2高速切削刀具系统刀具几何参数对加工质量和刀具耐用度有很大影响,一般高速切削刀具的前角比普通切削刀具约小100,后角大50~80。

刀具在高速旋转时,会承受很大的离心力,其大小远远超过切削力,成为刀具的主要载荷,足以导致刀体破碎,造成重大事故。

因此,刀具系统的安全性不言而喻。

3.3高速切削工艺技术高速切削工艺和常规切削工艺有很大不同。

常规切削认为高效率来自低转速、大切深、缓进给、单行程;而高速切削则追求高转速、中切深、快进给、多行程的加工工艺。

在进行高速切削时,工件材料不同,所选用的切削刀具、切削工艺和切削参数也有很大不同。

高速切削工艺主要包括:适合高速切削的加工走刀方式,专门的CAD/CAM编程策略,优化的高速加工参数,充分冷却润滑并具有环保特性的冷却方式等等。

四. 高速切削技术的应用4.1高速切削在航空航天工业中的应用航空航天工业中许多零件采用薄壁、细筋结构,由于刚度差,不允许有较大的吃刀深度,因此,高速切削成为此类零件加工工艺的唯一选择。

飞机上的一些零件为了提高可靠性和降低成本,将原来由多个铆接或焊接而成的部件,改用整体实心材料制造,此即“整体制造法”。

有的整体构件的材料去除率高达90%,采用高速切削可大大提高生产效率和产品质量,降低制造成本,这也是高速切削技术在飞机制造业获得广泛应用的主要原因。

例如,波音公司在生产波音F/15战斗机时,采用"整体制造法",飞机零件数量减少了42%,用高速铣削代替组装方法得到大型薄壁构件,减少了装配等工艺过程。

4.2高速切削在汽车制造业中的应用以高速加工技术为基础的敏捷柔性自动生产线被越来越多的国内外汽车制造厂家使用。

国内如一汽大众捷达轿车自动生产线,由冲压、焊接、涂装、总装、发动机及传动器等高速生产线组成,年产轿车能力15万辆,制造节拍1.50辆/min;上海大众桑塔纳轿车自动生产线等。