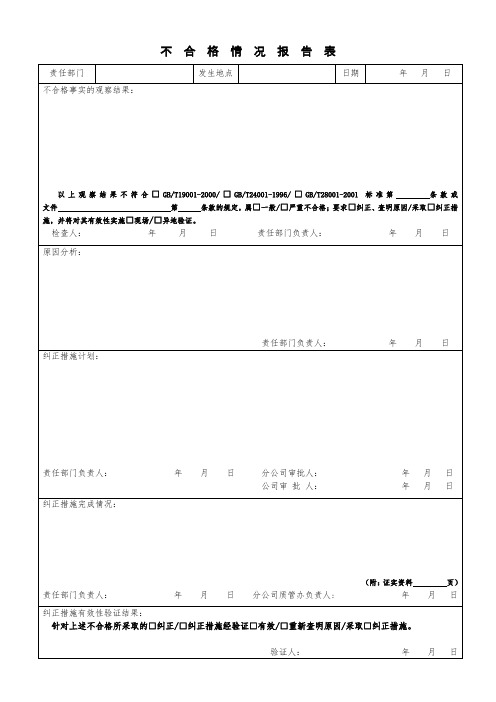

不合格处理报告表

- 格式:xls

- 大小:12.50 KB

- 文档页数:2

产品不良分析报告表格1. 引言该报告旨在对公司的产品不良情况进行分析并提供解决方案。

通过对不良产品的统计和分析,我们将揭示不良产生的原因,并提出相应的改进措施,以提高产品质量。

2. 数据搜集和分析为了获取产品不良的数据,我们对以下方面进行了调查和分析:2.1 不良产品的类型及数量我们对过去一个月的生产批次进行了不良产品的统计。

统计结果如下:产品类型不良数量A 50B 30C 20D 10总计110从上表可以看出,不良产品最多的是产品A,共有50个。

2.2 不良产品的产生原因通过对不良产品的分析和追溯,我们归纳了以下主要原因:•材料质量不合格:20%的不良产品是因为使用了不合格的材料。

•设计问题:30%的不良产品是由于产品设计存在缺陷导致。

•加工过程问题:40%的不良产品是由于生产过程中的操作失误或技术问题引起的。

•人员技术水平问题:10%的不良产品是由于操作人员技术水平不达标导致的。

2.3 不良产品的影响不良产品不仅会给公司带来经济损失,还会影响公司声誉和客户满意度。

具体影响如下:•经济损失:出现不良产品会造成材料和劳动力的浪费,增加公司成本。

•客户满意度下降:不良产品会影响客户使用体验,降低客户满意度。

•公司声誉受损:频繁出现不良产品会对公司品牌形象造成负面影响。

3. 改进方案针对以上不良产品产生的原因,我们提出了以下改进方案:3.1 材料质量管控•加强对供应商的材料质量审核和监督。

•加强对材料检验过程的把控,确保只使用符合质量标准的材料。

3.2 产品设计优化•设计部门应跟踪客户反馈和市场需求,及时修改产品设计,并通过有效的测试验证产品质量。

3.3 加强生产过程管控•加强对生产过程的监控,确保操作规范和操作人员技术水平达标。

•实施严格的生产工艺流程,避免操作失误和技术问题。

3.4 培训和技术提升•加强对操作人员的培训和技术提升,提高其技术水平和质量意识。

4. 结论通过对产品不良情况的分析,我们发现不良产品主要是由于材料质量、设计问题、加工过程和人员技术水平等多方面原因导致的。

不合格材料退场报告表

---

概述

本报告表用于记录和报告不合格材料的退场情况。

这些材料可

能是在项目过程中被检测到的不符合规格或质量标准的产品或材料。

报告表格

分析和总结

通过记录和报告不合格材料的退场情况,我们可以及时发现和解决项目中的材料质量问题。

这有助于确保施工过程中使用的材料符合规范和质量标准,最大程度地保证项目的顺利进行和质量的稳定。

下一步行动

- 加强供应商质量管理,确保提供的材料符合要求。

- 定期进行材料检测,并及时处理不合格材料。

- 加强施工现场监管,避免不合格材料的使用。

- 提高项目团队成员的质量意识和质量管理能力,确保项目质量的稳定和提升。

---

以上是本次的不合格材料退场报告表,供参考使用。

不良品分析报告表格篇一:产品不良报告格式篇二:不良分析报告导光板不良品分析报告一、数据收集123、二、主要不良原因分析1、导光板来料不良因为厂家在1000级净化房生产,10000级贴保护膜,导致导光板来料存在大量毛尘、杂质,来料不良率在30%左右,其中揭膜残留在显示区域不良占来料不良总数的20%,直接造(转载于: 小龙文档网:不良品分析报告表格)成半成品不良在6%左右2、存储与来料检验(参考实验1)来料IQC检验、库房拆包点数量等环境不符合要求会导致大量杂质、毛尘吸附到产品保护膜表面,贴合时揭膜又吸附到产品表面,因为IQC、库房不是每包都拆,所以当产线用到拆过包装的产品时不良会上升到15%左右,占总不良2%左右3、车间生产环境车间环境无尘室等级在10W级别,贴合机里动态能到1000,边缘治具旁边在1W级,我们上线前需要在10W级裁切导光板四周保护膜,停留几分钟再进行入1W经左右的治具上揭膜,这个过程中也会产生毛尘,一般的显示产品都是在1000级房生产,所以我们的制程过程洁净度也不符合业界做法,从产线一些数据可以看出此问题,平常生产不良15%左右,如果有几个外来人员在无尘室工操作,不良能达到25%,空调不开,拆包拿出来烘烤等也会产生不良,总共5%-10%左右4、标准问题成品标准:1、周边区域(距四周边1cm范围内)直径小于0.25,数量小于3个,间距大于3cm;2、中心区域直径小于0.15,数量小于2个,间距大于5cm 因为杂质、毛尘点组成成品后打光会形成亮点,会扩大0.5-1.5倍左右成品0.25MM的点来料需控制在0.12-0.15左右,成品0.15MM的点来料控制在0.05-0.10左右,所以也有存在1%左右的误判产品三、改善措施及建议1、导光板来料不良联系厂家处理,退货或返工,要求厂家立即改善厂家品质经理回复将他们库存进行复检,将保护膜贴合移到1000级洁净房生产,并收到不良品三天内回复8D报告2、存储与来料检验后续拆包产品必须在无尘车间从新进行清洁方可上线使用,用气枪吹去表面毛尘IQC检验环境需进行改善建议后续在无尘室检验。

不良品分析报告表格1. 引言不良品分析报告是对产品生产过程中出现的不良品进行详细分析和总结的一份报告。

本文将通过表格形式呈现不良品分析报告的内容,帮助读者全面了解不良品的情况,并提供相应的解决方案。

2. 不良品分析报告表格序号不良品名称不良品数量不良品原因解决方案1 缺陷A 10 原材料质量不合格增加原材料质量检验频次2 缺陷B 5 设备故障维修设备3 缺陷C 8 操作不规范加强员工培训4 缺陷D 3 工艺参数错误调整工艺参数5 缺陷E 2 环境影响控制环境因素3. 不良品分析报告解读3.1 缺陷A缺陷A是由于原材料质量不合格导致的。

在生产过程中,原材料是产品质量的基础,原材料质量不合格会直接影响最终产品的质量。

解决方案是增加原材料质量检验频次,确保原材料的质量符合要求。

3.2 缺陷B缺陷B是由于设备故障导致的。

设备是生产过程中的核心工具,如果设备故障会直接影响产品的生产效率和质量。

解决方案是及时维修设备,确保设备处于良好的工作状态。

3.3 缺陷C缺陷C是由于操作不规范导致的。

员工的操作技能和规范程度对产品质量有着重要的影响。

解决方案是加强员工培训,提高员工的操作技能和规范意识。

3.4 缺陷D缺陷D是由于工艺参数错误导致的。

工艺参数是生产过程中的重要指标,设置不当会导致产品不良。

解决方案是调整工艺参数,确保其符合产品质量要求。

3.5 缺陷E缺陷E是由于环境影响导致的。

环境因素如温度、湿度等会对产品的质量产生影响。

解决方案是控制环境因素,提供适宜的生产环境。

4. 结论通过以上分析,我们可以看出不良品产生的原因多种多样,涉及到原材料、设备、操作、工艺和环境等方面。

针对不同的原因,我们提出了相应的解决方案。

通过执行这些解决方案,可以有效降低不良品的数量,提高产品质量,提升生产效率。

5. 参考无。

现场审核不符合报告Nonconformance Report of on-site audit项目编号Project No.:10109Q 日期Date:年月日页码Page: 1/5受审核方Auditee 受审核部门Department审核依据Audit basis ■ 标准及条款号:GB/T19001:2008 7.3.5其它Others:不合格事实描述(并列出判定所引用的标准或其他文件名、具体条款号和相应规定)Facts of nonconformity (indicate the name of standards or other documents quoted, as well as the specific clauses and corresponding regulation)现场审核发现:陪同人员Accompanied by 审核员Auditor受审核方代表对事实确认acknowledged by representative ofauditee严重程度Degree■一般Minor严重Major不合格原因分析Analysis of the Cause of nonconformance(参加分析人员Analyzed by:不合格纠正方案Disposition:(预计完成日期Target date: 年月日;负责人Person in charge: )对应原因拟采用的防止再发生的纠正措施Corrective actions:(预计完成日期Target date:年月日)纠正措施制订人:worked out by:管理者代表审批(签字):Approved by management representative:日期Date: 年 月 日以下内容由审核组成员验证填写 The following blanks will be filled by audit team member to verify.跟踪验证结论V erification conclusion 原因分析是否准确 □是Y Is cause analysis correct? □否N 指出不准确处If “No”,please indicate. 验证人签字Verified by:日期Date:年 月日纠正是否有效□是Y Is disposition valid?□否N □现场验证Verified on-site 纠正措施是否有效 □是Y Are corrective actions valid? □否N□提交证据验证Verified on evidences presented 该项不符合是否需要追踪 □是 □否Does the nonconformity need to be verified in next surveillance? □Yes □No注Note :(1)不合格事实与判定所引依据文件的规定必须对应,否则本报告不能成立。