34mm模块安装工艺要求[1]

- 格式:pdf

- 大小:316.63 KB

- 文档页数:7

250型模块施工工序及施工要求一、基础及预留钢筋1、根据设计要求清理场地定位放线。

2、根据设计要求挖槽边挖边找平,并且人工清槽打铺底夯。

3、按要求做灰土,做灰土时应注意白灰要用到量,土水份要适宜,如土水分较少,应搅合后加水洒灰土,灰土搅合后不得超过二十四小时就得夯实完成,否则灰就起不到好的效果,灰土要求表面平整度5—15㎜。

4、灰土完成后二次放线,并且弹出垫层线以便后支模板,支模时抄平拉线支模,垫层要用平板振捣后用抹子抹平,以后便于放圈梁线。

5、垫层完成后三次放地圈梁线弹线,钢筋绑扎要注意,箍圈的间距钢筋搭接长度要符合规范,钢筋绑扎完成后用成型垫块垫好。

6、地圈梁钢筋绑扎完后,抄平、拉线、支模时内撑外顶底拉,预防现浇时鼓模跑模。

7、模块支好后用砼现浇时,根据模块设计尺寸把竖向钢筋埋入砼土中,钢筋的长度不能一样高,要错开以便以钢筋搭接。

钢筋长度是钢筋直径的35—45倍,竖向间距一般在40—60㎝之间,钢筋乘用Φ12—14的三级钢建筑物转角和丁角处均设构造柱,构造柱主筋乘用Φ12—14,箍筋乘用Φ6一级钢或Φ二级钢。

钢筋搁放位置在墙体的正中间(延轴线设置)。

8、地圈梁完成后,要用1:2的水泥砂浆找平,找平前把地圈梁顶面清理干净刷一道素水泥浆,预防起鼓找平表面平整度(正负5㎜)。

如果不平会导致后序插接模块时不易插拼。

二、安装模块1、地圈梁找完平后,再次根据模块的设计尺寸定位放线并且弹线,弹出门窗口洞口尺寸,如果模块尺寸不合适的时候,可根据正好的模块尺寸定门窗口的大小和高度。

2、门窗口定好后,开始插接第一层模块,插模块时把四个角的大角模块按线定位好稍做固定,以同建筑做法一样。

拉线安装其它模块遇到三通放大三通,遇到左边柱、右边柱时安装左边柱、右边柱。

如果模块尺寸不合适时任意切割,不用专业工具,只要一把手据就可以。

把切割后的模块,插放到墙台以下中间或每个墙体的三分之一处,一层模块插接完成后,放入少量砼砂浆少做固定防止轴线位移,一层模块固定完成后,二层模块开始插接四角用小角模块,当你插二层到一层切割后的模块时,企口会不符,这时可把第一层切割后的模块的企口割去两边,保留中间直行企口,二层模块插完后,同时把横向钢筋放入模块内与竖向钢筋绑扎成一体,当你插接三层模块时可以同一层一样,插接四层时砼二层模块一样。

装配式建筑施工中的模块安装与调整技术模块化建筑是一种通过将构件和构造部件标准化并以模块的形式组合,在工厂预制好后再现场安装的施工方式。

它不仅能够提高施工速度和质量,还具有环保节能、节约成本等多种优势。

而在装配式建筑施工过程中,模块安装与调整技术起着关键作用。

一、模块安装技术模块安装是指将预制好的构件或构造部件根据设计图纸要求,按照一定的顺序进行组装和连接的过程。

下面将重点介绍几个关键的模块安装技术:1. 测量与定位在模块安装之前,先需要对基础进行测量和定位。

可以利用全站仪等测量设备测量基础位置,确保每个模块放置在正确的位置上。

同时,在现场利用水平仪和尺子等工具对各个构件进行精确定位,以保证安装的精度和稳定性。

2. 吊装与固定在完成测量和定位后,需要使用吊车等设备将构件或构造部件吊起,并按照设计要求进行固定。

常见的固定方式包括焊接、螺栓连接和榫卯连接等,具体选择哪种方式取决于施工的实际情况。

3. 模块间接缝处理模块之间的接缝处理非常重要,可以采用密封胶、填缝剂等材料进行填充或密封。

在选择材料时需要考虑到其防水、抗风、保温等性能,并确保与周围构件的衔接紧密,避免出现裂缝或漏水现象。

二、模块调整技术模块调整是指通过一系列手段使得装配式建筑中的模块能够达到设计要求,以保证整体结构的稳定性和质量。

以下是几种常见的模块调整技术:1. 机械调整在模块安装过程中,如有偏差或不符合设计要求的情况,可以利用液压顶撑、托举器等机械设备进行调整。

这些设备能够对构件进行微小范围内的位移和转动,使其达到预期位置和角度。

2. 土建补偿土建补偿是一种通过改变基础结构来纠正不平衡或不对称问题的调整方法。

例如,在地基不平均情况下,可以通过增加或减少地基高度来使得模块达到水平状态。

3. 模块化拼装调整在装配式建筑施工中,模块通常是以模数为基础进行制造和拼装的。

因此,在安装过程中可以根据需要进行模块的调整和排列顺序的改变,以满足实际需求。

台模的安装要求

(1)支模前,先在楼、地面按布置图弹出各飞模边线,以掌握飞模位置,然后将组装好的柱筒子模套上,这时再将飞模吊装就位。

(2)飞模校正。

标高用千斤顶协作调整,并在每根立柱下用砖墩和木楔垫起或用可调钢套管。

(3)当有柱帽时,应制作整体斗模,斗模下口支撑在柱子筒模上,上口用U形卡与飞模相连接。

飞模安装时的留意事项如下。

①飞模必需经过设计计算,保证能承受全部施工荷载,并在反复周转使用时能满意强度、刚度和稳定性的要求。

②堆放场地应平整坚实,严防下沉引起飞模架扭曲变形。

3)高而窄的飞模架宜加设连杆相互牵牢,防止失稳倾倒。

④装车运输过程中,应将飞模与车辆系牢,严防运输中飞模相互碰撞和倾倒。

⑤组装后及每次安装前,应支配专人检查和修整,不符合标准要求者,不得投入使用。

⑥拆下和移至下一施工段使用时,模架上不准浮放板块、零配件及其他用具,以防坠落伤人。

待就位后,其后端与建筑物做牢靠的拉结后,才能上人。

⑦起飞模用的临时平台,结构必需牢靠,支搭结实,平台上应设车轮的制动装,平台外沿应设护栏,必要时还应设

平安网。

⑧在运行时,严禁有人搭乘。

关于模块安装使用的说明

注意事项:

模块使用时需要装配配合,有严格的出线方式和固定孔位要求。

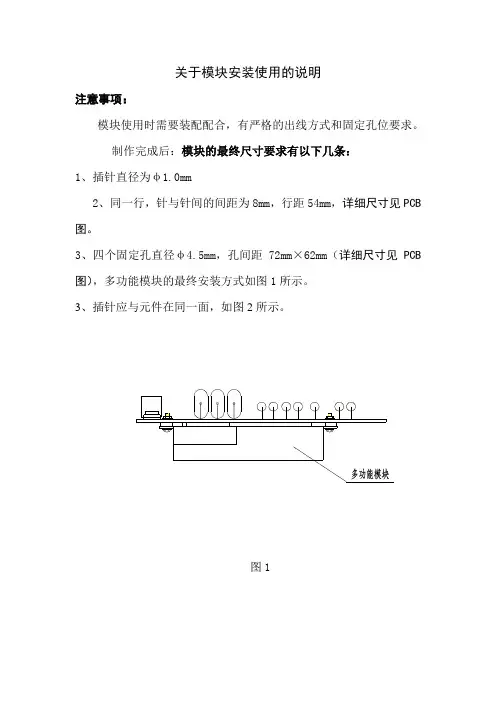

制作完成后:模块的最终尺寸要求有以下几条:

1、插针直径为φ1.0mm

2、同一行,针与针间的间距为8mm,行距54mm,详细尺寸见PCB 图。

3、四个固定孔直径φ4.5mm,孔间距72mm×62mm(详细尺寸见PCB 图),多功能模块的最终安装方式如图1所示。

3、插针应与元件在同一面,如图2所示。

图1

图2

建议:

制造一件灌封时定位用的模板,确保电路板引出插针与壳体安装板相对尺寸的准确性。

模板结构如图3所示。

图3

灌封时,将电路板放入壳体中,用模板将壳体与模块插针定位,即将模块壳体与模板用螺钉固定,固化偶尺寸精度即可保证符合要求。

一.作业场地布置要求及前期准备加工场地现场应有空旷的成品堆放地,便于运输,场地道路应畅通,通风良好,并应设置必要的消防器材,场地保持清洁,文明施工。

安装现场应整洁,材料保管妥善,人员分工明确。

管道、附件和设备安装前,必须清除污垢杂物。

施工中断或完成时的敞口处,应临时封堵,严谨将工具、物件放置管内。

给水系统在使用前,应用水冲洗干净.在施工过程中,与其他工种的配合应及时,加强互相协作,注意保护建筑成品,并及时填写各项施工验收技术材料。

(1).风冷模块安装前期准备工作:1、机组运到安装现场,应仔细检查,对照装箱单检查所有项目,如发现机组损坏,缺少零部件,或运输过程中造成损坏,应通知销售部。

2、用户需提供不变形的刚性基础或混凝土底座,基础尺寸的大小参照机组四肢定位孔尺寸,机组的基础也可采用框架式结构,框架安放于承重梁或承重柱上,并保证框架具有承载超出机组本身重量130%的能力和基础的平整度。

、3、位便于搬运,用户应使用叉车或吊车。

使用吊车时,应当有合适的隔离物来保护机组顶部和侧面板。

搬运过程中,机组应保持水平状态,避免因鲁莽操作而损坏机组。

4、安装位置选择。

风冷模块机组可安装在户外地面、屋顶或其他合适的位置。

同事应考虑以下因素:排气阀门必须设在水系统的最高点。

在水系统最低点安装合适的排水塞或阀门。

水管必须保温,以防止热量散失和冷凝水形成。

系统管道的安装连接要根据国家和当地暖通规范进行。

机组和水泵连入系统要用避震软接头,同时管道及水泵要自设支架,以免机组受力。

严谨在未冲净管路时就打开机组进出口截止阀。

二.模块机组安装要求及规范(1).模块机组吊装、安装注意事项:1.机组在搬运移动时应尽量保持水平,切勿倾斜30度以上,吊具上部应有支撑杆,以免伤及设备;2.机组可安装于屋顶或室外庭院,且支撑面须有足够的强度,能承受机组运行时的重量;3.机组不应安装在灰尘大、污物多、有腐蚀性气体和湿度大的场合;4.机组安装场合须留有足够的空间(前后左右各1.5米以上)以供散热和方便维修人员进出;5.机组就位时,应将防震软垫放于机组底框下,调整机组成水平后方可紧固底脚螺栓;6.机组应尽量避免日晒、雨淋,建议加盖防雨防晒棚,但应保证出风口上方有3米以上的空间,以利空气的流通;7.空调系统水管路安装、保温,应由专业人员设计指导、并执行暖通空调安装规范的相应规定:8.外部水管路系统必须安装防震软接头、过滤器、电子除垢仪、止逆阀、排水阀、排气阀、截止阀、膨胀水箱;膨胀水箱应安装在高于系统最高处1—1.5米:水箱容量约为整个系统水量的1/10;排气阀应安装在系统最高处与膨胀水箱之间;(2).风冷热泵机组必须安装在通风散热良好的场所。

计量模块安装方法

计量模块的安装步骤主要包括以下步骤:

1. 准备工具和材料:首先,你需要准备一些必要的工具和材料,包括螺丝刀、扳手、电钻等工具,以及所需的计量模块和线缆等材料。

2. 确定安装位置:选择一个合适的位置来安装计量模块。

一般来说,计量模块应该安装在便于读数和维修的地方,比如电表箱内部或者墙壁上。

同时,也要考虑安全性和稳定性,避免阳光直射和潮湿环境等因素。

3. 安装固定架:如果计量模块需要安装在墙壁上,那么你需要先安装一个固定架。

安装固定架时,需要用电钻在墙壁上打孔,并使用螺丝刀将固定架固定在墙壁上。

4. 接线:将计量模块的接线连接到相应的电源线和信号线上。

在接线时,需要确保电源线和信号线的颜色和标记正确,避免接错线。

同时,也要注意安全,避免触电等事故发生。

5. 测试和调试:安装完成后,需要对计量模块进行测试和调试。

检查计量模块是否正常工作,是否符合相关标准和规范,如果发现问题需要及时进行调整和修复。

6. 记录和归档:最后,需要将计量模块的相关信息进行记录和归档,包括安装位置、接线方式、测试结果等,以便于后续的管理和维护。

以上是计量模块的安装步骤,希望对你有所帮助。

需要注意的是,在安装过程中需要遵守相关标准和规范,保证安全性和稳定性。

如果遇到问题,可以寻求专业人员的帮助。

装配式建筑施工中的模块安装要点随着现代建筑技术的发展,装配式建筑在全球范围内越来越受到关注和应用。

与传统建筑相比,装配式建筑具有快速、高效、环保等优势。

在装配式建筑施工中,模块安装是一个至关重要的环节。

本文将介绍一些模块安装的要点,帮助读者更好地了解和操作这一过程。

一. 模块准备工作在进行模块安装之前,必须做好充分准备工作。

首先,需要对所有的模块进行分类整理,并编制详细的标记图纸和清单。

这样可以保证每个模块都能安排到正确的位置,并且能够及时发现和修正错误。

其次,在安装之前需要检查模块是否完整无损,并按设计要求进行调整或修复。

最后,在实际操作之前要确保施工现场具备良好的通风条件,并清理干净以避免灰尘和杂物对模块造成影响。

二. 安全施工在进行模块安装时,必须始终将安全放在首位。

特别是在大型和重型模块的安装过程中,应严格执行相关安全规定。

首先,必须配备专业的作业人员和设备,确保他们具备相关经验和技能,并熟悉操作规程。

其次,施工现场必须设置明显的警示标识,以提醒所有人员注意安全。

另外,要合理规划模块吊装方案,在使用吊装机械时遵循严格的操作程序,并采取有效的措施防止模块倾倒或滑落。

三. 确保精准度模块安装时关键要求之一就是确保精准度。

在进行模块安装前,应根据设计图纸和指示确定每个模块的安装位置和方向。

然后,在实际操作中要使用精密仪器进行测量和标定,并根据检测结果及时调整位置和方向。

此外,在进行对接连接时应使用合适的紧固件并按照规定的扭矩力加固,以确保连接可靠牢固。

四. 考虑气候因素在进行模块安装时,气候因素是一个不容忽视的重要考虑因素。

特别是在温度变化较大、风速较高、降雨较多等气候条件下,必须采取相应的措施确保施工安全和模块质量。

在安装大型模块时,可以采用临时防风墙或搭建遮阳棚来减小风力对模块的影响。

在进行连接和固定时,要考虑材料的伸缩性,并合理选择密封胶等材料以防止水分渗透。

五. 核查和验收模块安装完成后,需要进行核查和验收以确保所有工作都符合设计要求和规范。

装配式建筑施工中的模块安装工艺与技巧随着工业化进程的推进,装配式建筑在现代建筑领域扮演着越来越重要的角色。

相比于传统的现场施工方式,装配式建筑具有时间短、质量高、节约资源等优势。

而模块安装是其中关键步骤之一,本文将介绍装配式建筑施工中模块安装的工艺与技巧。

一、模块安装前准备在进行模块安装之前,需要做好充分的准备工作,以确保施工顺利进行。

首先,应根据设计图纸和施工方案制定详细的安装计划,并进行相关材料和设备的采购。

1. 确认基础情况:在进行模块安装之前,要对基础进行检查,并确认其承载能力是否符合设计要求。

2. 安全措施:为了保证人员和设备的安全,在施工现场设置必要的临时围护栏、警示标志等,并对施工人员进行必要的培训和教育。

3. 材料预处理:对于需要预处理的材料(如钢结构件、悬挂件等),要进行清洗、喷涂防锈等工作,以确保其质量和使用寿命。

二、模块安装步骤1. 提前准备:在进行模块安装之前,需要提前将所需的材料和设备就位,并对每个模块进行编号和标记,以便后续的识别和组装。

2. 吊装固定:根据设计要求,在已经完成基础施工的地方进行吊装。

首先,使用吊车或起重机将模块从运输车辆上取下,并放置到预定位置上。

然后,在正确的位置上使用螺栓或焊接等方式将模块固定牢固。

3. 连接调整:在将模块吊装并固定好之后,需要对相邻模块之间进行精确定位并连接好。

可以采用螺栓连接、电焊、玻璃胶等多种方式,具体选择应根据实际情况决定。

同时,在连接之后要进行必要的调整工作,以确保整个结构的稳定性和平衡性。

4. 设备与管道安装:在整个模块安装过程中,还需要对设备和管道进行安装。

这包括电气设备、空调系统、给排水系统等。

在安装过程中,要注意与建筑结构的协调和衔接,确保设备正常运行并满足设计要求。

5. 终验收:模块安装完成后,进行整体验收工作。

检查各个连接点、固定件、管道等是否牢固可靠,并测试设备的功能是否正常。

只有通过终验收后,才能进入下一阶段的施工工作。

装配式建筑施工中的模块安装措施装配式建筑是一种新型的建筑施工方式,它将模块化的构件在工厂中预制完成后,再进行现场拼装。

在装配式建筑施工中,模块安装措施十分重要,直接影响到整个工程的质量和进度。

本文将就装配式建筑施工中的模块安装措施进行详细讨论。

一、规划安装过程在进行模块安装之前,首先需要对整个安装过程进行规划。

这包括确定各个模块的搭配顺序、安装顺序以及所需设备和人员资源等。

规划应考虑到现场条件、时间限制以及围护结构的稳定性等因素。

1.1 模块搭配顺序根据建筑设计图纸和相关要求,确定不同模块的搭配顺序是十分关键的。

通常情况下,应先安装主体结构模块,如立柱、墙板等,然后再按照次要部位的优先级逐步进行安装。

1.2 安装顺序在确定好模块搭配顺序后,还需根据具体情况确定各个模块的具体安装顺序。

这需要考虑到模块之间的依赖关系以及施工进度安排等因素。

1.3 设备和人员资源模块安装过程中需要使用各种设备和人力资源。

在规划阶段,应根据实际情况评估所需资源,并合理安排,以确保施工进度和质量。

二、加强基础处理在进行模块安装之前,必须进行基础的处理工作。

这包括地基护理、基础检查和预埋件设置等。

2.1 地基护理对于地下部分的装配式建筑来说,地基的稳定性至关重要。

因此,在模块安装前应对地基进行充分的护理措施,如填土加固、草坪覆盖等。

2.2 基础检查为了保证整个建筑的稳定性和承载能力,必须对已完成的基础进行检查。

检查内容包括土壤条件、混凝土强度等,并及时修复或加固发现的问题。

2.3 预埋件设置在一些需要连接或支撑其他结构的模块上,通常会预留一些孔洞或预埋件。

这些孔洞或预埋件将用于后续工序中使用,如连接钢结构或电气设备等。

在模块安装过程中,需要确保这些预埋件的准确设置和合理布置。

三、确保模块质量模块质量是装配式建筑施工中最为重要的一环。

要确保每个安装的模块都符合质量标准,可以采取以下措施。

3.1 模块检查在进行安装之前,应对所有模块进行检查。

分析装配式建筑施工中的模块组装精度要求在当前对环保和资源利用的严峻形势下,装配式建筑作为一种高效、节能、可持续发展的建筑方式受到了广泛关注。

而在装配式建筑施工过程中,模块组装的精度要求成为影响整体质量和稳定性的重要因素。

本文将从设计精度、加工精度以及现场安装等方面对装配式建筑施工中模块组装的精度要求进行分析。

一、设计精度1.1 模块尺寸准确在装配式建筑施工中,模块是以标准化尺寸来进行设计和制造的。

因此,在设计阶段就需要保证每个模块的尺寸准确无误。

这不仅包括长度、宽度、高度等基本尺寸参数,还需要考虑到连接口位置和大小等细节参数,以便能够与其他模块顺利地实现插接。

1.2 结构连接牢固为了确保各个模块之间的连接稳定可靠,设计时需要明确正确选择连接方式,并进行合理布置。

连接方式可以是螺栓连接、焊接或者其他可靠固定的形式。

而在设计过程中,还需要考虑到各个连接点的直线度、垂直度和平整度等要求。

二、加工精度2.1 模块制造精细装配式建筑中的模块是在工厂内进行制造的,因此,对于每个模块的加工精度有很高要求。

首先,需要保证模块表面光洁平整,不得出现严重凹凸或刮花等质量问题。

其次,在模块内部需要有足够强度的结构支撑,以保证整体的稳定性。

2.2 模块尺寸控制精确除了设计阶段对模块尺寸进行准确规划之外,加工过程中也需要严格控制尺寸。

这包括对钢结构件或混凝土构件等型材进行切割、焊接、铣削等操作时的尺寸掌握,并利用先进的测量设备进行实时监测和调整。

三、现场安装3.1 准确地位置定位装配式建筑施工中,模块组装精度要求可以从空间位置方向来理解。

因此,在现场安装过程中,需要将每个模块准确地定位于指定的空间位置中,以保证整体结构的形状和尺寸符合设计要求。

3.2 连接密实模块组装完成后,需要通过连接件将各个模块进行固定。

在现场施工时,连接件必须按照设计要求进行正确安装,并通过紧固实验等手段来验证连接的牢固性。

3.3 检测和调整在模块组装完成之后,还需要对整个建筑进行全面检测和调整。

多面体模块化箱体建筑工地安装技术标准多面体模块化箱体建筑工地安装技术标准一、概述多面体模块化箱体建筑是一种新兴的建筑形式,它由多个模块化箱体组成,结构简单灵活,可根据需要进行快速组装和拆卸。

为了确保安装质量和安全,制定本技术标准。

二、安装前准备1.安全防护:所有施工人员必须佩戴必要的安全防护装备,包括安全帽、手套、防滑鞋等。

2.现场准备:确保工地平整并清除障碍物,满足模块化箱体的安装要求。

三、安装工艺1.模块化箱体顺序:按照施工图纸的要求确定模块化箱体的顺序,确保安装的正确性。

2.基础固定:将模块化箱体的基座与基础固定,采用可靠的固定方式,确保箱体的稳定性和安全性。

3.模块连接:采用专用的连接件将模块化箱体进行连接,确保连接牢固、稳定。

4.外立面安装:根据设计要求安装外立面板,确保外观美观整洁。

5.屋面安装:根据设计要求安装屋面板,确保防水性能和耐久性。

6.内部装修:根据设计要求进行内部装修,包括隔墙、地面、天花板等。

7.门窗安装:按照设计要求安装门窗,确保安全、密封性和隔音效果。

8.电气安装:按照电气图纸进行电路布置和设备安装,确保电气系统的正常运行。

四、质量保证1.施工资质:施工单位必须具备相应的资质,并按照相关法规进行施工。

2.材料选用:所有材料必须符合国家相关标准,并经过检验和合格认证。

3.施工质量:按照设计要求和技术规范进行施工,确保每个环节的质量。

五、安全保障1.安全培训:施工单位必须进行安全培训,提高施工人员的安全意识和技术水平。

2.安全监控:工地需配备安全监控系统,并设立专人进行监控和巡视。

3.安全防护:施工单位必须提供必要的安全防护设备,并制定安全操作规程。

六、完工验收1.完工资料:施工单位必须提供完整的施工记录和验收资料。

2.完工质量:施工单位必须按照相关质量要求进行质量检验,确保达到设计要求。

3.完工安全:施工单位必须按照相关安全要求进行安全检查和验收。

七、技术保障1.技术支持:施工单位必须具备相应的技术力量,提供施工过程中的技术支持。

装配式建筑施工中的模块拼装要点随着现代建筑技术的不断发展和进步,装配式建筑在各个领域中得到越来越广泛的应用。

其中,模块拼装是一种常见的方法,它通过将预先制造好的模块进行组装,快速完成建筑的搭建。

本文将介绍装配式建筑施工中的模块拼装要点,并探讨其优势和注意事项。

一、模块设计与尺寸控制在模块化建筑施工中,良好的模块设计和准确的尺寸控制是关键。

首先,对于模块设计要采取标准化和规范化的原则,在满足功能需求的前提下尽量降低设计复杂度。

其次,应合理确定模块尺寸,避免过大或过小导致运输和安装困难。

还需要考虑拼接方式,确保模块之间连接紧密、牢固。

二、物料选择与加工在模块化建筑施工中,物料选择和加工技术也十分重要。

首先,在选材上应优先选择符合国家标准并具有良好质量的材料,确保建筑的安全性和可靠性。

其次,加工技术要熟练,并严格按照设计要求进行模块制作。

无论是钢结构模块还是混凝土预制板等,都需要经过精密的加工和质量检测。

三、基础施工与模块连接在装配式建筑施工中,基础施工和模块连接的方式至关重要。

首先,在基础施工中必须确保地基坚固、平整,并按照设计图纸进行准确定位和放线。

其次,对于模块连接部分,应选择适当的连接方式(如螺栓连接或焊接),并注意连接点的牢固性和稳定性。

四、运输与卸载运输和卸载环节是模块化建筑施工中一项关键任务。

在运输过程中,应选择适当的运输设备(如吊车或挂车)来避免模块损坏。

同时,还需合理安排运输路线,保证货物安全到达目的地。

卸载时需要采取适当的措施(如起重机械)将模块稳定地卸下。

五、现场组装与调整现场模块组装是整个装配式建筑施工的关键步骤。

首先,要根据设计图纸进行模块组装,并严格按照施工顺序进行操作。

其次,需要对每个模块进行调整,确保其水平、垂直和平面度的准确性。

在拼装过程中,还应注意安全事项,如搭设足够大的安全网等。

六、质量控制与验收在模块化建筑施工完成后,需要进行相应的质量控制与验收工作。

首先,要对施工过程中出现的问题及时进行处理和整改,并记录相关信息以供后期参考。

装配式建筑施工中的模块尺寸设计要点装配式建筑是一种以工厂预制模块化构件为基础,现场组装构建的新型建筑方式。

在装配式建筑施工过程中,模块尺寸设计是至关重要的一环。

本文将从模块尺寸的确定、设计准则和注意事项三个方面,介绍装配式建筑施工中的模块尺寸设计要点。

一、模块尺寸的确定1.1 结构稳定性考虑在设计模块尺寸时,首要考虑的是结构的稳定性。

模块应具有足够的强度和刚度,能够承受预期荷载,并保证整体结构的稳定性。

因此,在确定模块尺寸时,需要充分考虑结构材料和连接方式,确保其满足相关标准和规范要求。

1.2 尺寸统一性为了实现高效生产和方便运输安装,不同部分或模块间需要具有一定的统一性。

这样可以降低生产成本,并加快施工速度。

因此,在进行模块尺寸设计时,应根据整体布局和使用需求,确保各个模块的尺寸能够相互匹配、搭接,并具有良好的可组合性。

1.3 运输限制模块在生产完成后需要进行运输到施工现场。

因此,在模块尺寸设计中,需要考虑运输的限制和条件。

例如,道路运输的最大尺寸、重量限制等。

合理安排模块尺寸可以降低运输成本,并提高施工效率。

二、设计准则2.1 模块自重控制模块自重是指构件本身所承受的重量。

在模块尺寸设计中,需要合理控制模块的自重,以减少对整体结构的影响。

采用轻质材料和合理布置支撑结构可以有效降低模块自重,提高整体施工效率和质量。

2.2 模块拼装精度装配式建筑施工过程中,需要对不同部分或者模块进行拼装组合。

因此,在模块尺寸设计时,需要考虑拼装精度问题。

保证各个模块之间的相互衔接精度,能够有效避免施工过程中偏差累积导致的问题,并提高施工质量。

2.3 适应性和灵活性装配式建筑的特点是模块化施工方式,因此,在模块尺寸设计中,需要考虑到适应性和灵活性。

模块的尺寸应能够适应不同场地条件和使用需求的变化。

通过合理设计,可以实现快速拆装和重复利用,提高建筑的使用寿命。

三、注意事项3.1 施工安全在模块尺寸设计过程中,应注重施工安全问题。

装配式建筑施工中的模块尺寸控制与准确度要求背景介绍:随着经济和社会的发展,装配式建筑作为一种新型建筑方式逐渐兴起。

与传统施工相比,装配式建筑具有施工速度快、环境污染小等优点。

在装配式建筑施工过程中,模块尺寸控制与准确度要求是保证整体质量和效果的重要因素。

一、模块尺寸控制的意义及挑战这些年来,随着人们对生活质量要求的提高以及城市化进程加快,装配式建筑越来越受到重视。

而在装配式建筑中,模块尺寸控制是保证整体结构稳定性和施工效率的关键。

首先,模块尺寸控制直接影响到结构件之间的连接精度和拼接密合程度;其次,在进行预制构件生产时,模块尺寸控制也决定了各个构件之间的交接性能;最后,在现场拼装和安装过程中准确的模块尺寸可以有效提高施工效率。

然而,装配式建筑中的模块尺寸控制也面临一些挑战。

一个重要挑战是由于施工现场条件和生产制造环境等因素的不确定性,有可能导致构件尺寸与设计尺寸存在偏差。

此外,当模块尺寸过大或过小时,会给运输、装卸等环节带来困难,因此需要准确把握合适的模块尺寸范围。

二、提高模块尺寸准确度的方法为了保证装配式建筑的模块尺寸控制与准确度要求得以满足,下面将从设计、加工制造、运输装卸以及现场安装四个方面探讨相应的方法。

1. 设计阶段:在装配式建筑设计阶段,通过应用先进的数字化设计软件和技术对构件进行精确建模是确保质量和准确度的基础。

这样可以在设计中预先考虑到施工过程中各种变化因素,并使得提前验证成为可能。

2. 加工制造阶段:在预制构件加工制造阶段,采用高精度设备和先进技术有助于提高构件的加工精度。

同时,对加工过程进行严格的质量控制和检测,可以有效减少模块尺寸的误差。

3. 运输装卸阶段:在运输装卸过程中,合理选择运输方式和规范操作流程可以降低模块尺寸误差的产生。

使用专业设备搬运和安全固定运输,避免由于振动和碰撞等因素造成构件尺寸变化。

4. 现场安装阶段:现场安装是装配式建筑施工中关键的阶段,需要保证模块间的拼接精度。

Date:2002-07-09 A PPLICATION N OTEPage 1 of 6AN-Number: AN2002-08eupec GmbHMax-Planck-Straße 5 D-59581 WarsteinAuthor: Rusche / Ferber Tel. +49(0)2902 764-2208 Mounting instructions 62mm C-seriesIGBT - modules half-bridges and single switches1. Heat sinkThe mounting surface must be clan and free of particles. Flatness ≤ 25µm on a length of 100 mmThis applies as well for mounted modules. Roughness R Z ≤ 10µm2. Thermal compoundApply approx. 100µm layer of thermal greece to the module base plate or to the heat sink.While fastening the module, a rim of thermal compound must be observed around the mounted module.3. Module mountingFixing sequence• fix all screws 0,5Nm (by hand)• apply prescribed torque (3 - 6Nm) crosswiserecommended screwsM6 x 16 – 8.8 (alt least 6.8)e.g. acc. DIN 84; 912, 6912, 7984, 7985 with flat washer or as a tapping screw assembly as per DIN 6900A flat washer should be used always !Tabelle 5.1 Thightening torque modul mountingmodultyp screw torque M [ Nm ]1 62mm C-Seriehalf-bridgeM6 min 3 – max 62 62mm C-Seriesingle switch M6 min 3 – max 6Torque of the screws in the thread of the aluminium heat sink with a coefficient of friction of µ=0,25.Date:2002-07-09 IGBT- modules half-bridges and single switchesPage 2 of 6AN-Number: AN2002-08Date:2002-07-09 IGBT- modules half-bridges and single switchesPage 3 of 6AN-Number: AN2002-08Connection pull forcescabel (single, nontension)single switch modules must to be mounted in such way that the resulting pull forces per power terminal of the module are limitedto 200N and the resulting pull forces per control terminal of the module are limited to 100N.Date:2002-07-09 IGBT- modules half-bridges and single switchesPage 4 of 6AN-Number: AN2002-08Connection push forcescabel (single, nontension)single switch modules must to be mounted in such way that theresulting push forces per power terminal and per control terminal of the module are limited to 200N.Date:2002-07-09 IGBT- modules half-bridges and single switchesPage 5 of 6AN-Number: AN2002-08Screws / PlugsPower terminals:Screws M6 x XX – 8.8 (at least 6.8) e.g. acc. toDIN 84; 912, 6912, 7984, 7985 with flat washer or as a tapping screw assembly as per DIN 6900Control terminals:Screws (single switch) M4 x XX – 8.8 (at least 6.8) e.g. acc. to DIN 84; 912, 6912, 7984, 7985 with flat washer or as a tapping screw assem-bly as per DIN 6900XX thread lenght to be selected in accordance with the thickness of the connection leads. Pay attention to max. mounting depth 10mm or 8mm; see module outline (data sheet).Control terminal (half bridge) :Plug acc. to DIN 46244 –A 2,8–0,5–Bz with 8,6mm length.Control connection plugs with 53N max. attaching force per module single plug.Date:2002-07-09 IGBT- modules half-bridges and single switchesPage 6 of 6AN-Number: AN2002-08Tabelle 4.1: Thightening torque electrical connectionsModule typeconnectionscrewtorque M [ Nm ]1 62mm C-Serie half-bridgepower.. M6 2,5 - 52 62mm C-Serie half-bridge ..B2 power.. M5 2,5 - 53 62mm C-Serie single switchpower.. M6 2,5 - 5462mm C-Seriesingle switchcontrol..M4 1,1 - 2Torque of the screws in the thread of the electrical connection terminals with a coefficient of friction of µ=0,15.。

34#楼装饰分部施工方案一、外墙粉刷工程(1)、规范规定1、不同材料基体交接处应加玻璃纤维网片连接,并绷紧牢固.2、室内墙面门洞的阳角应用1:2水泥砂浆做暗护角。

3、水泥砂浆抹灰层应在24h后进行养护。

4、砖砌体应清除表面杂物尘土,抹灰前一天洒水湿润。

5、砼表面加水湿润后加界面剂涂刷。

6、加气砼块应在湿润后边喷界面剂7、其它的类同细部构造和安全注意事项均参照二条板材墙面(外墙)。

8、其它材料砌体和ALC砌体交接处用无纺布粘挂一道.9、质量控制要求:(1)原材料的检验和复检。

(2)各工序应按施工技术标准进行质量控制,每道工序完成后应进行检查。

(3)相关各工种之间应进行交接检验,并形成记录,未经监理工程师(建设单位)技术负责人检查认可,不得进行下一道工序。

10、安全注意事项1)施工人员都要接受工地安全专项交底.2)进入施工现场,必须戴好安全帽,扣好帽带。

3)上架先进行架子,毛竹片的安全检查,不穿高跟鞋、硬底子鞋上架。

4)架上施工精力集中,不能开玩笑,提升机上料注意安全.5)按规程使用机械,不得随意接电。

(2)、根据设计要求外墙采用保温、防渗、抗裂砂浆外刷弹性涂料。

;铝塑板;花刚石墙面干挂(外墙):1、清扫墙体基层.2、测量墙面柱面等找规矩做标志1)用线锤测量出轴线、窗口线在每层墙上绘出红三角做标志.测量出层间分界线、窗口线进行交圈闭合,在每层墙上绘出红三角作为标志,测量实际放线成果得实际尺寸与设计尺寸做对比。

2)根据铝塑板;花刚石排列模数,各部位实际尺寸调整根据图样设计的排版方案施工.3)根据修改后排版方案,确立刮糙尺寸,画出皮数杆及不规则地方使用专用套板。

4)根据具体刮糙尺寸,立即做灰饼,注意阴阳角、门窗洞口边必须做灰饼.5)刮糙时将测量标志(红三角)留出刮糙后,根据排版线与红三角关系弹出窗口上下左右的通长线、控制线由顶到底一次弹完.2。

XPS板材的保温1)墙面浇水湿润用,界面剂涂刷。

2)用20㎜水泥砂浆找平3)用30㎜厚XPS聚苯保温板,用金属膨胀钉,水平间距350,垂直间距600,锚固保温板。

纤维模块安装工艺

1.放样

在施工前先测量尺寸,然后按图纸尺寸所示取点划线。

(如放样时旧炉体整改,需在放样前做除锈处理)

2.布线

用墨斗在炉壁铁板上弹线,标出所需要的焊接点,以方便焊接螺杆。

3.焊接螺杆

根据所标出的焊接点,将相应长度的螺杆焊接到炉壁铁板上,焊接时应对螺杆螺纹采取保护措施,不能把焊渣溅落到螺杆螺纹部位,并保证焊接质量。

4.平铺毯安装

常规炉体一般平铺一层平铺毯,除特殊要求炉体需要平铺二层或多层毯,但在平铺过程中应当注意平铺毯之间接缝处相互错位。

应方便施工,炉顶平铺毯需要用快速卡片固定。

5.模块与补偿毯安装

模块安装时,按模块折叠或层叠压缩方向顺次同向顺排安装。

为避免不同排模块之间高温加热后纤维容易出现收缩缝,必须在两排模块非膨胀方向安装同等温度的补偿毯,以补偿模块之间的收缩缝隙,炉顶补偿毯采用U型钉固定。

6.表面修整

整个炉体表面用工具从上到下依次进行平整。

7.炉体表面硬化处理

在炉体表面喷涂一层高温硬化剂,高温硬化剂为水剂。