TFT工艺流程、材料、设备、生产常用中英文标准名称2

- 格式:docx

- 大小:62.08 KB

- 文档页数:22

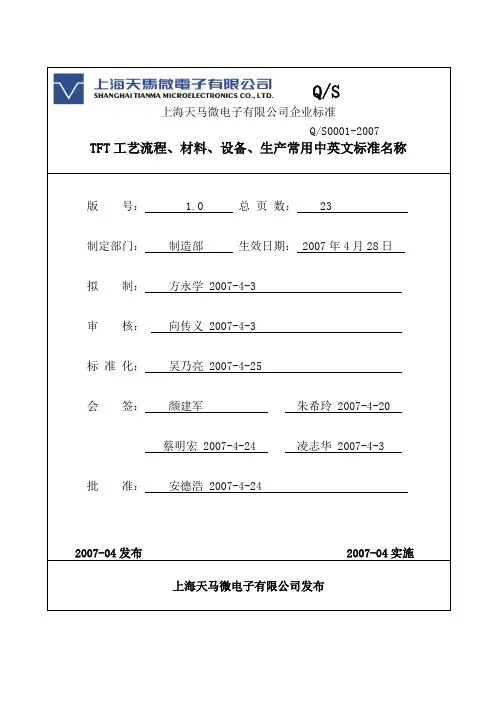

Q/S上海天马微电子有限公司企业标准Q/S0001-2007 TFT工艺流程、材料、设备、生产常用中英文标准名称版号: 1.0 总页数: 23 制定部门:制造部生效日期: 2007年4月28日拟制:方永学 2007-4-3 审核:向传义 2007-4-3 标准化:吴乃亮 2007-4-25 会签:颜建军朱希玲 2007-4-20蔡明宏 2007-4-24 凌志华 2007-4-3 批准:安德浩 2007-4-24 2007-04发布 2007-04实施上海天马微电子有限公司发布工艺流程、材料、设备、生产常用中英文标准名称Q/S0001-2007 第2页共23页工艺流程、材料、设备、生产常用中英文标准名称工艺流程、材料、设备、生产常用中英文标准名称工艺流程、材料、设备、生产常用中英文标准名称工艺流程、材料、设备、生产常用中英文标准名称工艺流程、材料、设备、生产常用中英文标准名称Q/S0001-2007 第7页共23页工艺流程、材料、设备、生产常用中英文标准名称工艺流程、材料、设备、生产常用中英文标准名称工艺流程、材料、设备、生产常用中英文标准名称工艺流程、材料、设备、生产常用中英文标准名称Q/S0001-2007 第11页共23页工艺流程、材料、设备、生产常用中英文标准名称工艺流程、材料、设备、生产常用中英文标准名称Q/S0001-2007 第13页共23页工艺流程、材料、设备、生产常用中英文标准名称工艺流程、材料、设备、生产常用中英文标准名称工艺流程、材料、设备、生产常用中英文标准名称工艺流程、材料、设备、生产常用中英文标准名称工艺流程、材料、设备、生产常用中英文标准名称工艺流程、材料、设备、生产常用中英文标准名称Q/S0001-2007 第19页共23页工艺流程、材料、设备、生产常用中英文标准名称工艺流程、材料、设备、生产常用中英文标准名称工艺流程、材料、设备、生产常用中英文标准名称工艺流程、材料、设备、生产常用中英文标准名称。

tft 制程工艺标题:理解与探索:TFT制程工艺详解一、引言TFT(Thin Film Transistor)即薄膜晶体管,是液晶显示器(LCD)和有机发光二极管(OLED)显示技术中的关键组件。

TFT制程工艺是制造这些显示器的核心技术,涉及到多个复杂的步骤和精密的工艺流程。

本文将深入探讨TFT制程工艺,帮助读者理解这一高科技领域的奥秘。

二、TFT的基本结构TFT主要由栅极绝缘层、活性层和源/漏极组成。

栅极绝缘层通常由二氧化硅构成,活性层主要使用硅或新型材料如氧化物半导体,源/漏极则由金属材料制成。

这些层通过精细的制程工艺沉积在玻璃基板上,形成一个个微小的晶体管。

三、TFT制程工艺流程1. 基板清洗:首先,玻璃基板需要经过严格的清洗,以去除任何可能影响后续步骤的杂质。

2. 靶材沉积:然后,通过物理气相沉积(PVD)或化学气相沉积(CVD)等方法,在基板上沉积各种材料,形成所需的薄膜层。

3. 光刻:接着,利用光刻技术,将设计好的电路图案转移到薄膜层上。

这个过程需要精确控制,以确保每个晶体管的位置和尺寸准确无误。

4. 蚀刻:光刻后,通过蚀刻工艺,将不需要的部分薄膜去除,留下预定的电路图案。

5. 金属化:在源/漏极位置沉积金属,形成导电路径。

6. 终止和测试:最后,进行封装和测试,确保每个TFT的功能正常。

四、TFT制程工艺的挑战与发展趋势TFT制程工艺面临着精度要求高、环境污染控制严格、成本控制等挑战。

随着科技的进步,新的材料和工艺,如低温多晶硅(LTPS)和铟镓锌氧化物(IGZO)等,正在推动TFT技术向更高分辨率、更低功耗、更小尺寸的方向发展。

五、结论TFT制程工艺是现代显示技术的基础,其复杂性和精确度体现了人类科技的精妙之处。

随着科技的不断进步,我们期待看到更多创新的TFT工艺和技术,为我们的生活带来更优质的显示体验。

TFT工艺设备TFT(薄膜晶体管)工艺设备是用于制造薄膜晶体管的关键设备。

薄膜晶体管广泛应用于平面显示器(LCD)、有机发光二极管(OLED)等领域,其制造过程涉及到多个工序,需要高精度和高装配的设备来完成。

1. TFT 工艺TFT工艺是一种用于制造显示器的工艺流程。

它主要包括以下几个主要步骤:1.1 清洗和准备在制造TFT之前,首先需要清洗和准备基板,通常使用的基板是玻璃或聚酯膜。

清洗的目的是去除杂质和污垢,以确保后续处理步骤的质量。

1.2 涂布和暴光在准备好的基板上,涂布光刻胶,涂布机的作用是将均匀的光刻胶层涂布在基板上。

涂布完成后,基板经过暴光机的曝光过程,将图案暴露在光刻胶上。

1.3 蚀刻和清洗曝光后,利用蚀刻机将未暴露的光刻胶蚀刻掉。

经过蚀刻后,再次进行清洗步骤,以去除蚀刻液和光刻胶残留物。

1.4 沉积和刻蚀在蚀刻后,需要进行沉积和刻蚀步骤。

沉积用于形成薄膜晶体管的关键结构,刻蚀用于去除多余的材料。

1.5 导线和连接在完成薄膜晶体管的形成后,需要进行导线和连接的制造。

这些导线和连接器将不同部分的薄膜晶体管连接起来,以形成完整的电路。

1.6 封装和测试最后一步是封装和测试。

封装将薄膜晶体管放置在适当的基板上,并进行密封。

测试是确保薄膜晶体管的正确性和可靠性。

2. TFT 工艺设备为了实现TFT工艺的各个步骤,需要使用特定的工艺设备。

以下是几个常见的TFT工艺设备:2.1 涂布机涂布机用于将光刻胶均匀地涂布在基板上。

涂布机使用旋转式涂布头和端子来实现均匀的涂布。

涂布机具有高精度和稳定性,可确保涂布的质量。

2.2 暴光机暴光机用于将图案暴露在光刻胶上。

它使用特定的光源和投影系统,将图案投射到光刻胶上。

暴光机需要高精度的光刻系统,以确保图案的清晰和准确。

2.3 蚀刻机蚀刻机用于将未暴露的光刻胶去除。

它使用特定的蚀刻液和蚀刻过程来实现这一步骤。

蚀刻机需要高精度的控制系统,以确保蚀刻的准确性和一致性。

tft lcd生产工艺流程TFT-LCD(薄膜晶体管液晶显示器)是一种高质量的平面显示技术,广泛应用于计算机、电视、手机和平板电脑等电子产品中。

下面是一个简要的TFT-LCD生产工艺流程的概述,包括薄膜涂布、模制、曝光、切割、组装和测试等步骤。

首先,薄膜涂布是整个生产工艺的第一步。

在这个步骤中,生产商会使用具有特殊化学成分的溶液,将液晶的薄膜涂布在玻璃基板上。

这个溶液通常包含液晶分子、聚合物和其他添加剂。

薄膜涂布对于最终产品的质量和性能非常重要。

接下来是模制步骤,也称为亨德尔过程。

在这个步骤中,玻璃基板上的薄膜被切割成所需的尺寸和形状。

这些切割好的基板将成为液晶显示器的各个部分。

然后是曝光步骤。

在这个步骤中,通过将特定的光线照射在液晶层上,将所需的图案和图像“曝光”在液晶中,形成所需的像素。

这个步骤非常关键,因为它决定了TFT-LCD显示器的分辨率和图像质量。

接下来是切割步骤。

在这个步骤中,将刚刚曝光完毕的玻璃基板切割成所需的尺寸,并将其分成多个独立的显示器单元。

这样可以保证每个单元都能够独立地显示图像和信息。

然后是组装步骤。

在这个步骤中,经过切割的显示器模块将被组装成完整的显示器。

这包括将各个部件(如液晶层、背光模块和电路板)连接在一起,并且进行胶合和固定。

组装过程通常需要非常精确的工艺和设备,以确保显示器的性能和品质。

最后是测试步骤。

在这个步骤中,已经组装完成的显示器将经过一系列的测试,以确保其质量和性能达到要求。

测试项目可能包括像素点亮、亮度调整、对比度检测、颜色准确性等等。

只有通过各项测试的显示器才会被认为是合格的,可以被投放到市场上销售。

综上所述,TFT-LCD的生产工艺流程包括薄膜涂布、模制、曝光、切割、组装和测试等步骤。

这些步骤的每个环节都非常重要,对于最终产品的质量和性能起到了决定性的作用。

随着技术的不断进步,TFT-LCD的生产工艺也在不断演进和改进,以满足市场对高质量和高分辨率显示器的需求。

tft背光源制作工艺流程

TFT(薄膜晶体管)背光源制作工艺流程通常包括以下几个步骤:

1. 选择合适的背光源类型:根据应用需求和TFT显示器的要求,选择合适的背光源类型,常见的包括LED(发光二极管)、EL(电致发光)等。

2. 涂布透明导电材料:在透明导电材料(如氧化锌、氧化铟锡等)的基板上进行涂布处理,形成电极层,用于提供电流给背光源,以激发光源的发光效果。

3. 制作电介质层:在电极层上涂布一层电介质材料(例如聚氨酯、聚醚酯等),用于隔离电极层和发光层,并保护电极层不受化学物质的侵蚀。

4. 制作背光源发光层:在电介质层上涂布发光材料(例如EL 材料、LED颗粒等),形成发光层,用于发出背光。

5. 制作反射层:为了提高背光源的效率,通常在发光层上涂布一层反射层(如铝薄膜、二氧化钛等),用于反射没有被吸收的光,增强发光效果。

6. 封装背光源:将背光源放置在适当的封装结构中,以保护其免受环境物质和机械冲击的影响,并提供合适的接口以连接到TFT显示器。

7. 连接电源和控制电路:将背光源连接到适当的电源和控制电路,以供电和控制光源的亮度和颜色。

8. 测试和调整:对制作好的背光源进行测试和调整,确保其亮度、均匀性和稳定性等性能指标符合要求。

9. 安装到TFT显示器中:将制作好的背光源安装到TFT显示器背后的适当位置,并与液晶显示模组进行组装。

以上是通常的TFT背光源制作工艺流程,不同类型的背光源和具体应用可能会有所不同。

这个流程只是提供了一个大致的参考。

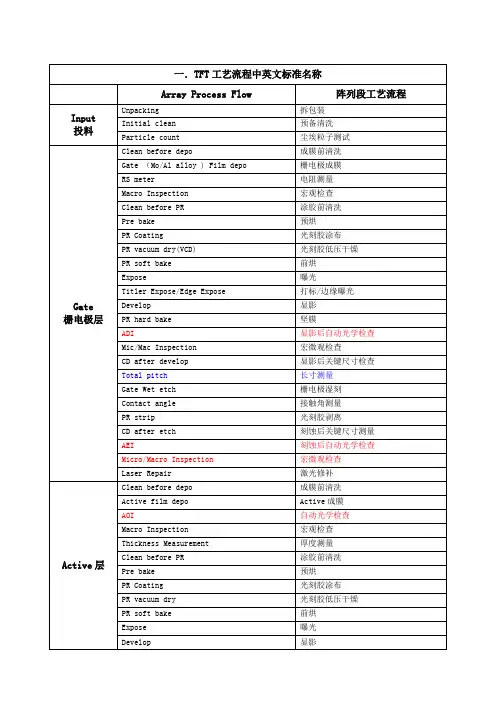

第1页共22页一.TFT 工艺流程中英文标准名称Array Process Flow阵列段工艺流程Unpacking 拆包装Initial clean 预备清洗Input 投料Particle count 尘埃粒子测试Clean before depo成膜前清洗Gate (Mo/Al alloy ) Film depo 栅电极成膜RS meter 电阻测量Macro Inspection 宏观检查Clean before PR 涂胶前清洗Pre bake 预烘PR Coating 光刻胶涂布PR vacuum dry(VCD)光刻胶低压干燥PR soft bake 前烘Expose曝光Titler Expose/Edge Expose打标/边缘曝光Develop 显影PR hard bake 坚膜ADI显影后自动光学检查Mic/Mac Inspection 宏微观检查CD after develop 显影后关键尺寸检查Total pitch 长寸测量Gate Wet etch 栅电极湿刻Contact angle 接触角测量PR strip 光刻胶剥离CD after etch 刻蚀后关键尺寸测量AEI刻蚀后自动光学检查Micro/Macro Inspection 宏微观检查Gate 栅电极层Laser Repair 激光修补Clean before depo 成膜前清洗Active film depo Active 成膜AOI自动光学检查Macro Inspection 宏观检查Thickness Measurement 厚度测量Clean before PR 涂胶前清洗Active 层Pre bake预烘第2页共22页PR Coating 光刻胶涂布PR vacuum dry 光刻胶低压干燥PR soft bake 前烘Expose 曝光Develop 显影PR hard bake 坚膜ADI显影后自动光学检查Mic/Mac Inspection宏微观检查Active film Dry etch & Ashing Active 膜干刻与灰化Thickness Measurement 厚度测量PR strip 光刻胶剥离AEI刻蚀后自动光学检查Mic/Macro Inspection 宏微观检查Clean before depo 成膜前清洗S/D Mo film depo 源/漏电极成膜RS meter 电阻测量MACRO Inspection 宏观检查Clean before PR 涂胶前清洗Pre bake 预烘PR Coating 光刻胶涂布PR vacuum dry 光刻胶低压干燥PR soft bake 前烘Expose 曝光Edge expose 边缘曝光Develop 显影PR hard bake 坚膜ADI显影后自动光学检查MIC/MAC Inspection 宏微观检查CD after develop 显影后关键尺寸检查Hard bake by oven 烘炉坚膜S/D Mo Wet etch 源电极/漏电极湿刻n+ a-Si Dry etch n+高掺杂膜干刻PR strip光刻胶剥离Thickness Measurement 厚度测量CD after etch 刻蚀后关键尺寸测量AEI刻蚀后自动光学检查Micro/Macro Inspection 宏微观检查Clean before O/S test 短路/开路测试前清洗S/D源/漏电极层Open/Short Test短路/开路测试第3页共22页Clean before depo 成膜前清洗Pass'n film depo 保护膜成膜AOI自动光学检查MACRO Inspection 宏观检查Thickness Measurement 厚度测量Clean before PR 涂胶前清洗Pre bake 预烘PR Coating 光刻胶涂布PR vacuum dry 光刻胶低压干燥PR soft bake前烘Expose 曝光Edge expose 边缘曝光Develop 显影PR hard bake 坚膜ADI显影后自动光学检查Micro/Macro Inspection 宏微观检查SinX Dry etch & ASHING 氮化硅干刻与灰化PR strip 光刻胶剥离AEI刻蚀后自动光学检查Passivation 保护层Micro/Macro Inspection 宏微观检查Clean before PR 成膜前清洗a-ITO film depo ITO 成膜RS meter 电阻测试Anneal煺火Macro Inspection 宏观检查Clean before PR 涂胶前清洗Pre bake 预烘PR Coating 光刻胶涂布PR vacuum dry 光刻胶低压干燥PR soft bake 前烘Expose 曝光Develop 显影PR hard bake 坚膜ADI显影后自动光学检查Micro/Macro Inspection 宏微观检查ITO film etch ITO 膜湿刻PR strip 光刻胶剥离AEI刻蚀后自动光学检查ITO ITO 层Micro/Macro Inspection宏微观检查第4页共22页Anneal煺火Array test 阵列测试Array repair 阵列修补TEG test TEG 测试Final E/T 最终电测Sort分级Cell Process flow制盒段工艺流程CF Initial Clean彩膜预备清洗CF AOI 彩膜自动光学检查CF Input 彩膜投料CF Sort 彩膜分级Clean before PI配向膜涂布前清洗PI Print 配向膜涂布Pre-cure 预固化PI Inspection 配向膜检查PI Thickness Measurement 配向膜厚度测量Main-cure 固化PI 配向膜PI rework 配向膜返工CF&TFT MatchingCF&TFT 匹配Rubbing 配向摩擦Rubbing Inspection 摩擦检查Loader & Un loader上料机/下料机Buffer 缓冲器CST Buffer 工装栏缓冲器Rotation/Cooling Unit 旋转/冷却单元Turn Align Unit 旋转/对位单元Turn Over Unit 翻转单元After Rubbing Cleaner摩擦后清洗Spacer Spray 衬垫球散布Spacer Counter 衬垫球计数Spacer rework 衬垫球返工Spacer Cure 衬垫球附着固化Short Dispense 导电胶涂布Sealant Dispense 边框胶涂布Seal Inspection 边框胶检查LC Dispense 液晶滴下Vacuum Assembly真空贴合UV Cure 紫外线固化Mis-alignment check错位检查ODFSeal Oven边框胶热固化第5页共22页Eye Inspection 目视检查Cell gap Measurement 盒厚测试1/4(1/6)Sheet Cutting,1/4(1/6)切割Stick Cutting,切条Cell Cutting 切粒Cutting 切割Visual Test Visual 测试Edge Grind 磨边Dipping clean 浸泡式清洗Clean before Pol贴片前清洗Pol Attach 贴片Pol Inspection 贴片检查ECPPol rework贴片返工Auto Clave Auto Clave 消泡LaserLaser Trimmer 激光切线Gross Test 终检Repair 修补Bin sorter 分级OQC Test 出货检查Test 测试Store货栈第6页共22页Module Process Flow模块段工艺流程Pad cleaning 端子清洗IC Bonding IC 邦定Microscope InspectionAOI 镜检自动光学检查COGAdhesive test粘接力测试ACF Attaching ACF 粘贴FOG Bonding FOG 邦定Microscope Inspection 镜检Peeling strength test拉力测试ET test1电测1IC or FPC Repair 修补UV glue sealing 封胶FPC reinforcement 补强FOGUV glue curing UV 胶固化ET test2电测2anti-ultraviolet tape attaching遮光胶带粘贴protected tape attaching 保护胶带粘贴Backlight assembly 背光源组装Backlight soldering 背光源焊接Touch panel assembly触摸屏组装Final ET test最终电测Rework 返工Aging 老化QC test QC 检验Code printing 喷码Packing 包装OQC Test出货检验Assembly 组装Finished good shipment合格品出货CIM name集成控制系统名称CIM System计算机集成制造系统Manufacturing Execution System(MES)制造执行系统(MES )Preventive Maintenance System(PMS)设备预防保养系统(PMS )Statistical Process Control(SPC)统计过程管理(SPC )Equipment Automation Program(EAP)设备自动化(EAP )Report报表CIM计算机集成制造系统Engineering Data Analysis(EDA)工程数据分析(EDA )第7页共22页Finished Good Management System(FGMS)成品管理系统(FGMS)Product产品Glass玻璃基板Panel面板Process Flow工艺流程Operation操作EDC工程数据收集Equipment设备Chamber腔体Unit单体Sub Unit副单体Port端口OIC (Operator Interface Client)操作者界面EDB工程数据库FGMS成品管理系统Dispatcher派货Create建立Start下线Scrap报废Un scrap取消保废Complete完成Ship出货Un ship取消出货Receive收料Track In入账Track Out出账Wait等待Hold滞留Release释放Rework返工Vehicle搬运车Robot机械手AGV (Automatic Guided Vehicle)自动搬运车MGV (Manual Guided Vehicle)人工搬运车Clean lifter净化电梯LIM (Linear Induction Motor) Carrier线性感应马达传送载具OHS (Overhead Handling System)天车搬送系统Stocker (clean depot)工装篮存放架Battery电池第8页共22页Bay作业区Inter-bay作业区和作业区之间Intra-bay作业区之内Bumper减震缓冲器Charger充电器Controller控制器Conveyor传送带Crane吊车(在Stocker内)FFU (Fan Filter Unit)风扇过滤器Host主机I/O (Input / Output)输入/输出IR (Infra-Red)红外线IRIF(Infra-Red Interface)红外接口Load上料Unload下料Magnetic tape磁条(AGV路径所使用的磁条) Retrieve检索RTM (Rotary Transfer Machine)旋转传送机构SCARA arm AGV传送臂Reset重新设定Transportation传输Recipe工艺参数的组合Stock out将工装篮取出货栈Request要求,请求Transfer传送,运送Instruction命令,指令Select选择Cancel取消Operation作业,操作Support支援,支持Process工艺Start开始Batch批量Lot 批(指生产线的在制品或产品控制单位)ID (Identity)识别码(如Lot ID or Chip ID) Sheet片(Array区玻璃基版计数单位) Inspection检验Defect缺陷第9页共22页Hold滞留Release释放Equipment设备(简称为EQP)Tool工具,机台WIP (Work In Process)在制品(工艺在制品)Maintenance维修保养Cassette 工装篮(阵列段),卡匣(制盒段及模块段)Empty空的Reserve预备Report报告Rework返工Log on登录,入系统Log off注销登录,离开系统Note批注Unpacking line拆包线Un packer拆包机Glass conveyor玻璃传送带Initial Cleaner预清洗Un loader下料机Cassette Manual Guide Vehicle (MGV)工装篮人工搬运车Array Cassette Array工装篮ODF Cassette ODF工装篮Automated Material Handling System(AMHS)自动物料搬运系统Clean Stocker(STK)洁净工装篮存放架(STK)Overhead Handling System (OHS)天车搬送系统(OHS)Material Control System (MCS)物料控制系统(MCS)Clean Robot洁净机械手Loader/Un loader上/下料机Sorter分片机第10页共22页二.TFT 材料中英文标准名称类型Type Materials name材料名称Glass 玻璃基板Color filter 彩色滤光膜Bare glass 白玻璃基板玻璃GlassLCD Panel 液晶面板AlNd/Al Target 铝钕/铝靶材MoNb/Mo Target 钼铌/钼靶材靶材TargetITO Target ITO 靶材Al Etchant Al 蚀刻液ITO EtchantITO 蚀刻液HNO3硝酸CH3COOH 乙酸Developer 显影液Stripper 剥离液MEA 单乙醇胺Photo Resist 光刻胶Organic Photo Resist有机膜用光刻胶Thinner 稀释剂NMP N-甲基-2-吡咯烷酮HF 氢氟酸Acetone 丙酮IPA 异丙醇化学液体ChemicalEthanol 酒精Photo Mask 光罩APR Plate APR 版Rubbing Cloth 摩擦绒布Adhesive Tape双面胶布Probe frame for array tester阵列电测架E/T Frame 电测用探测架Cell ET Probe Unit 屏电测用探测头Open/Short tester and prober开路、短路电测用探测头Teflon Tape 特氟龙带Silicon rubber 硅胶皮辅助器材Sub materialWiper Tape无尘卷布高纯气体High purity gasNF3三氟化氮第11页共22页SiH4硅烷SF6六氟化硫NH3氨气Cl2氯气HCL 氯化氢CHF3三氟甲烷PH3磷烷CF4四氟甲烷N2氮气O2氧气H2氢气Ar 氩气He氦气液晶LC LC 液晶材料Polarizer 偏光片胶膜Film Diffuser 散光膜涂料Dope Paint PI 聚酰亚胺Sealant 边框胶UV glue UV 胶ACF各向异性导电膜Conductive Spacer 导电衬垫球Spacer used in Sealant 边框胶内衬垫球Spacer used in Cell (White )盒内衬垫球(白)树脂ResinSpacer used in Cell (Black )盒内衬垫球(黑)Back Light Unit背光源Integrated circuit/Driver IC集成电路/驱动IC PCB 印刷电路板FPC 柔性印刷线路板Module Frame 模块外框Touch Panel/Touch film触摸屏/触摸膜元器件PartsRCL阻容器件FLUX 助焊剂焊接材料Soldering materialSOLDER CREAM焊锡/焊接剂第12页共22页三.TFT 设备中英文标准名称English name中文名称Exposer曝光机Coater Developer陈列黄光制程清洗机-涂布机-显影机long size measuring and critical dimension measuring multiple equipment测长仪和线宽测量仪 Titler& Edge Exposer打标机和边缘曝光复合机Edge Exposer边缘曝光机AFM 原子力显微镜FIB 聚焦离子束系统FE-SEM 场发射扫描电子显微镜UV Meter UV 照度计EXCIMER UV 准分子紫外清洗机Ionizer Bar 除静电棒Fire Extinguisher 灭火器PHOTO 曝光Photo Ionizer软X 射线静电消除器PVD(Multi-chamber type sputtering system)磁控溅射成膜机Particle counter 尘埃粒子测量仪Ultrasonic Cleaner超声波清洗机Stripper脱膜机Contact Angle Analyzer 接触角测量仪RS Meter(4point Probe)四探针仪Cassette Cleaner 工装篮清洗机Initial Cleaner 预备清洗机Pre CVD cleaner 成膜前清洗机HF Cleaner before S/D S/D 成膜前带HF 清洗机Liquid Particle Counter液体内尘埃粒子测量仪CCSS中央化学品供应系统Anneal Oven 退火炉Hard Bake Oven 后烘炉Film Tester薄膜附着力测试仪 Etchant Concentration ManagementSystem 刻蚀液浓度管理系统DMS 显影液浓度管理系统DRS 显影液溶剂回收系统RMS 剥离液浓度管理系统Wet Etcher湿刻机4.5G-Macro Review System 4.5G 宏观检查机4.5G-Mic/Mac Review System 4.5G 宏观、微观检查机PVD&WET 溅射&湿式RGA(Residual Gas Analyzer)残余气体分析仪Hot N2 Transfer System热N2供应系统PECVD等离子增强化学气相淀积设备Special Gas Supply & Monitor System特种气体供应和监视管理系统PECVD 化学气相沉积Temperature Recorder温度记录仪第13页共22页Gas Scrubber for PECVD PECVD 用尾气处理装置Full Automatic Spectroscopic Ellipsometer for Flat Panel Display平板显示用全自动椭圆偏振光谱仪Clean Crane洁净室起重机设备Spectroscope Reflectometer平板显示用全自动分光反射光谱仪He Leak Detector 氦气检漏仪Dry Pump for CVD 化学气相沉积设备用真空泵Dry Pump for PVD 物理气相沉积设备用真空泵EPD for Dry Etching 干刻终点侦测器Dry pump for Dry Etching 干刻机设备用真空泵Dry Etching/Ashing System干刻灰化一体机Profiler System 段差量测机Chiller for Dry Etching干刻机辅助设备冷却器DRY 干刻Local Scrubber System for Dry Etching干刻用废气处理设备Rubbing Line 摩擦线Before PI cleaner PI 前清洗机Cassette BF 工装篮缓冲器PI Printer PI 涂布机Pre-Cure 预固化炉Main-Cure 主固化炉Loader/Un loader 上下料机APR cleaner APR 板清洗机Rubbing Inspection 摩擦检查机After Rubbing Cleaner摩擦后清洗机ODF System ODF 相关设备 Seal Dispenser 边框胶涂布机Short Dispenser导电胶涂布机Seal De-bubbling machine边框胶脱泡机 UV cure紫外线固化机Spacer Cure Oven 衬垫球固化炉Cooling /Rotation Unit冷却/旋转装置Seal Cure Oven 边框胶固化炉LC dispenser 液晶滴下机LC de-bubbling 液晶脱泡机Vacuum Assembly 真空贴合系统Mis-align Checker 对位检查机 Visual Inspection目视检查机ODF Inline transfer and line controlblockODF 联线传输和软件控制系统Loader(3port)上料机Un loader(3port)下料机Cassette Buffer 卡匣缓冲器Turn Align Buffer 旋转对位缓冲器Pairing/NG Buffer 配对/不良制品缓冲器Spacer NG Buffer 衬垫球散布不良制品缓冲器Turn Over Align 翻转对位器CELL 制盒UV Mask stockUV Mask 存储柜第14页共22页Buffer after UV cure 紫外线固化后缓冲器Cooling Buffer 冷却缓冲器Spacer US Cleaner 衬垫球超声波清洗机Spacer Remover(USC)衬垫球聚团去除装置(超声波清洗机)US Cleaner after sealant dispensing 边框胶涂布后超声波清洗机US Cleaner after short dispensing点胶后超声波清洗机Master PLC 主PLC CIM PCCIM PC Seal Inspection 边框涂布检查机Cell Gap Inspection 盒厚检查机干式散布机Dry Spacer Spray & Spacer count衬垫球计数器Auto Clave偏光片贴附后加压消泡机Edge Grinder液晶面板磨边机LCD Panel cleaning and Polarizer attachsystem液晶面板清洗和偏光板贴附机系统Panel Cleaner 面板清洗机(用于液晶面板清洗和偏光板贴附机系统)Polarizer Attach Machine 偏光板贴附机(用于液晶面板清洗和偏光板贴附机系统)LCD Panel Polarizer Rework Machine液晶面板偏光片返工机Cell Cassette(3"-10.4")3"-10.4"Cell 卡匣Single head scriber 单刀头切割机LCD glass in-line Scriber液晶面板在线切割机Multi head Scriber 多刀头切割机COG bonding machine自动COG 邦定机COG Semi-automatic Bonding Machine半自动COG 邦定机Aging test system老化测试系统Signal generator for LCD InspectionLCD 检查用信号发生器Auto Optical Inspection 自动光学检测仪Air Particle Counter 空气尘埃粒子测量仪Backlight tester背光源色度亮度测量仪Projector 投影仪Microscope 显微镜Ionizer blower离子风扇Surface resistance test kit (点检)表面电阻测量仪Charged Plate Monitor平面带电测试仪MODULE 模块Static electricity voltage testing静电电压测量仪ADI-AOI 显影后检测AEI-AOI 刻蚀后检测CF-AOI 彩色滤光片检测Array Tester阵列电测机Open/Short tester and prober开路/短路检测和探针系统ARRAY O/S probe 开路/短路探针系统TEG Prober TEG 探针系统TEST 测试TEG TesterTEG 测试系统第15页共22页Probe Unit for TEG TEG测试用探针系统Array repair激光修补系统Array Probe frame阵列电测架Visual test probe unit目测用探针系统ET Probe unit2英寸电测用探针系统Microscope显微镜(Panel)Microscope and laser system带激光的显微镜Barcode Reader条形码阅读器Fixed 2D Code Reader 2维读码器系统(固定类型)Portable 2D Code Reader 2维读码器系统(可移动类型)PI+Macro inspection system PI+Macro检测系统Cell Gap Measure System盒厚测量系统Laser Trimmer激光切线系统Cell Laser Repair液晶盒激光修补系统Oscilloscope示波器Manual probe手动探针系统Precision Parameter Analyzer TFT参数分析仪Product Optical Quality MeasurementSystem产品光学质量检测系统Optical Parameters Measurement System光学特性量测设备Circuit drawing//Orcad电路图编辑器P-spice Analog Simulation P-spice电路仿真器PCB Artwork PCB线路图编辑器3D Mechanical Design Tool3D机械设计工具2D structure Design Tool2D结构设计工具Pattern Generator测试图形发生器Resistance Attenuator电阻衰减器illuminance Colorimeter亮度色度计Spectrophotometer亮度色度光谱仪Color Analyzer色彩分析仪R,L,C Measurement R,L,C测试仪ESD Gun(EMI/EMS)table静电枪台UV TEST chamber紫外线测试箱Seal dispenser边框胶涂布机three axis Measurement Stage三轴量测平台Pre-tilt angle & cell gap measurementsystem倾斜角盒厚量测仪LC resistivity meter液晶电阻率测量仪Oscilloscope(Analog)模拟示波器Thermo-hygrostat恒温恒湿柜Thermal Shock Chamber冷热冲击舱ESD Gun(EMI/EMS)静电枪Liquid crystal injection machine灌晶机Plasma cleaning machine等离子清洗机Simulation software of LCD Opticalparameters LCD光学特性模拟软件R&D研发Layout editor for mask版图设计软件第16页共22页CIM System-.Manufacturing Execution System(MES)-.Preventive Maintenance System(PMS)-.Statistical Process Control(SPC)-.Equipment Automation Program(EAP)-.Report System-.Engineering Data Analysis(EDA)-.Finished Goods Management System(FGMS)-.Engineering Data Base(EDB)计算机集成制造系统-.制造执行系统-.机台预防保养系统-.统计制程管制-.设备自动化-.报表系统-.工程数据分析-.产成品管理系统-.工程数据库Operator Interface Client(OIC) 操作者界面FAB Monitoring Client(FMC)工厂监控系统Dispatcher(DSP)任务分配系统Fault Detection and Classification(FDC)缺陷检查和分类系统Alarm Management System(AMS)机台报警系统Real Time Analysis/MonitoringSystem(RTAMS)缺陷管理的实时监控/分析系统CIM 集成控制System Management System(SMS)系统管理系统Unpacking line -.Un packer-.Glass conveyor -.Initial Cleaner -.Un loader拆包线-.拆包机-.玻璃传送带-.预清洗-.下料机Cassette Manual Guide Vehicle (MGV)工装篮人工引导车Array Cassette Array 工装篮ODF CassetteODF 工装篮Automated Material Handling System(AMHS)-.Clean Stocker(STK)-.Overhead Handling System (OHS)-.Material Control System (MCS)自动物料搬运系统-.洁净堆料机(STK )-.天车搬送系统(OHS )-.物料控制系统(MCS )Clean Robot 洁净机械手Loader/Un loader上下料机AMHS 物料搬运Sorter 分片机MES DB Server MES 数据服务器MES APP Server MES 应用服务器EDA/EDB Server EDA/EDB 服务器FDC Server FDC 服务器PMS Server PMS 服务器YMS Server YMS 服务器File Server文件服务器Centralized Backup/Recovery Server中央备份服务器Development Server 开发服务器Testing Server 测试服务器Storage/Disk Array 磁盘阵列SAN Switch/Storage LinkSAN 交换机Tape Library 磁带库Switch 网络交换机Router 网络路由器CIM Server 集成控制系统服务器Firewall网路防火墙第17页共22页Message Bus 信息总线TIBCO Rendezvous TIBCO 消息集聚器Data Protector 数据保护者Exhaust Fan(FRP)排气风机(玻璃钢离心式)UPW system纯水超纯水设备Auto control system自动控制系统CDA system压缩空气系统Bulk gas supply system大宗气体供应系统Exhaust Fan 排气风机Fan Filter Unit送风过滤系统Gas and liquid leak detection system气体和液体测漏系统Diesel oil generator柴油发电机系统VOC scrubber 有机物蒸气洗净机Plant Vacuum pump 工厂真空系统cleaning vacuum pump 清洁真空系统waste water monitor system废水检测系统vesda system 空气烟感探测分析系统chiller 冷水机组cooling tower 冷却塔HVAC PUMP空调水泵heat energy supply system集中供热系统LPG system LPG 站系统PCW system PCW 系统35KV transformer 35KV 变压器Telephone system 电话系统CATV system有线电视系统broadcasting system 广播系统fire alarm system火警系统WWT废水处理系统35KV switch device35KV 开关装置Mv switchgears, cast coil transformers,unit substations, power scada中压变配电系统Security & CCTV system 安保和闭路电视系统Facility 工程Fire fighting system 消防系统Single head scriber 单刀头切割机Contact Angle 接触角测量仪Eyewash 洗眼台Analysis room 分析室Wet station带通风橱的中央实验台第18页共22页四.TFT 生产常用中英文名称English name中文名称LCD (Liquid Crystal Display)液晶显示器Glass, substrate or glass substrate 玻璃基版TFT(Thin Film Transistor)薄膜晶体管Panel 面板Array 阵列Cell 液晶盒Module 模块Monitor 监视器Pixel 像素Computer 电脑Notebook -PC笔记本电脑(简称为NB )RGB (Red, Green, Blue)指红绿蓝三基色PM (Preventive Maintenance)预防保养Quality 品质Standard 标准 (指作业标准或质量指针)Material 材料Yield良率CIM(Computer Integration Manufacturing)计算机集成制造(指以计算机系统整合制造流程)FA (Factory Automation)工厂自动化Exit 出口Precaution 注意Warning 警告Emergency 紧急General 一般专有名词Alarm 警报Clean room洁净室HEPA (High Efficient Particulate Air) filter 高效能粒子空气过滤网Contamination 污染Temperature (TEMP)温度Humidity 湿度Pressure压力UPW (Ultra-Pure Water)超纯水DIW (De-Ionized Water)去离子水IPA (Isopropyl Alcohol)异丙醇Clean Room洁净室Sticky mat粘尘垫第19页共22页Cleanliness洁净度ESD (Electro-static Discharge)静电放电Laminar flow 层流(流体力学名词)Turbulent flow 扰流(流体力学名词)Alcohol 酒精Acetone 丙酮Particle 微粒子Dust 灰尘Gowning room换衣间Raised floor (grating floor)高架地板Air shower 风淋室Prohibit禁止Clean suit(bunny suit, dust-free garment)无尘服Glove 手套Hairnet 网帽Hood 头罩Mask口罩Clean shoes (dust-free shoes, boots)无尘鞋Vehicle 搬运车Robot机械手AGV (Automatic Guided Vehicle)自动搬运车MGV (Manual Guided Vehicle)人工搬运车Clean lifter净化电梯LIM (Linear Induction Motor) Carrier 线性感应马达传送载具OHS (Overhead Handling System)天车搬送系统Stocker (clean depot)工装篮存放架Battery 电池Bay作业区Inter-bay 作业区和作业区之间Intra-bay 作业区之内Bumper 减震缓冲器Charger 充电器Controller 控制器Conveyor 传送带Crane吊车(在Stocker 内)FFU (Fan Filter Unit)风扇过滤器Factory Automation工厂自动化Host主机第20页共22页I/O (Input / Output)输入/输出IR (Infra-Red)红外线IRIF(Infra-Red Interface)红外接口Load 上料Unload 下料Magnetic tape 磁条(AGV 路径所使用的磁条)Retrieve检索RTM (Rotary Transfer Machine)旋转传送机构SCARA arm AGV 传送臂Reset重新设定Transportation 传输Recipe 工艺参数的组合Stock out 将Cassette 取出货栈Request 要求,请求Transfer 传送,运送Instruction 命令,指令Select 选择Cancel 取消Operation 作业,操作Support 支援,支持Process 工艺Start 开始Comp.完成(Completion 的缩写)Batch批量Lot批(指生产线的在制品或产品控制单位)ID (Identity)识别码(如Lot ID or Chip ID)Sheet 片(Array 区玻璃基版计数单位)Chip 片(Cell 区玻璃计数单位)Inspection 检验Defect 缺陷Production 生产Hold 滞留Release 释放Equipment 设备(简称为EQP )Tool工具,机台WIP (Work In Process)在制品(工艺在制品)Maintenance 维修保养Cassette 工装篮(阵列段),卡夹 (制盒段及模块段)Operation Instruction 生产操作系统Empty空的第21页共22页Reserve 预备Report 报告Scrap 报废Rework 返工Log on 登录,入系统Log off 注销登录,离开系统Note 批注Stepper步进式曝光机Backside-Exposure背面曝光RIE (Reactive ion etching)反应性离子刻蚀PE (Plasma Etch)等离子刻蚀机ICP (Inductive Coupled Plasma)电感偶式等离子刻蚀机O 3 Asher 臭氧灰化(为去光刻胶机的模块之一,用来去除工艺的有机残留)CJ 指高压水洗MS 指超音波水洗Heat 加热Cool 冷却Spec 规格Brush毛刷(清洗机所使用之软刷)DI; DI water; Deionized Water 去离子水UPW 超纯水Vent 破真空,真空环境下的玻璃送至LoadLock 闭锁时,通入氮气平Purge 清洁(用CF 或NF 系列的气体通入CVD 清除器壁累积的硅)Rinse 冲洗Veri-Code 二维码Bar-Code 条形码Vacuum 真空Plasma等离子 PE (Plasma Etch)等离子刻蚀机Uniformity 均匀性(类似(大-小)/平均值的概念)Array 阵列段Etching Rate 刻蚀速率(=刻蚀厚度/时间)Detergent 清洁剂γ- Butyrolactone γ-丁内酯, 简称γ液, 用于清除APR 版上的PI PS (Photo Spacer)光刻胶衬垫料(功能与普通的Spacer 相同, 一般用于大尺寸UV sealant UV 胶(用于两块玻璃基板组合时假固定用)Polyfron均压纸( 基板压合时使用, 用于分隔基板, 可使压力均匀分布CDA (Compressed Dry Air)压缩高压干燥空气Cell 制盒段Control box电源控制箱第22页共22页Valve 阀门, 控制阀Breaker 电源开关, 继电器Clean booth 洁净工作台Chip 芯片Tape 胶带Screw螺丝FPC (Flexible Printed Cable)柔性印刷线路板PCB (Printed Circuit Board)印刷电路板TAB (Tape Automated Bonding)自动连带式贴合OLB (Outer Lead Bonding)外引脚接合ILB (Inner Lead Bonding)内引脚接合COG (Chip on Glass)芯片压合在玻璃模块段ModuleACF(Anisotropic Conductivefilm) Film)各向异性导电膜。

第二章TFT 显示器的制造工艺流程和工艺环境要求清洗—成膜—光刻—刻蚀—剥离阵列段是从投入白玻璃基板,到基板上电气电路制作完成。

具体见下图:CF 工序是从投入白玻璃基板,到黑矩阵、三基色及ITO 制作完成。

具体见下成膜[膜[Glass 基[PR 塗布曝光 [Mask現像 刻蚀 剥離[TFT 基重复[Glass 基Cell工序是从将TFT基板和CF基板作定向处理后对贴成盒,到切割成单粒后贴上片光片。

具体见下图:Module工序是从LCD屏开始到驱动电路制作完成,形成一个显示模块。

具体示意图如下:第一节阵列段流程一、主要工艺流程和工艺制程(一)工艺流程上海天马采用背沟道刻蚀型(BCE)TFT显示象素的结构。

具体结构见下图:C'Storage capacitorITO pixel electrodeCros-s ection -C’a-Si TFTSelect lineData line对背沟道刻蚀型TFT结构的阵列面板,根据需要制作的膜层的先后顺序和各层膜间的相互关系,其主要工艺流程可以分为5个步骤(5次光照):第一步栅极(Gate)及扫描线形成具体包括:Gate层金属溅射成膜,Gate光刻,Gate湿刻等工艺制程(各工艺制程的具体介绍在随后的章节中给出)。

经过这些工艺,最终在玻璃基板上形成扫描线和栅电极,即Gate电极。

工艺完成后得到的图形见下图:第二步 栅极绝缘层及非晶硅小岛(Island )形成具体包括:PECVD 三层连续成膜,小岛光刻,小岛干刻等工艺制程(各工艺制程的具体介绍在随后的章节中给出)。

经过这些工艺,最终在玻璃基板上形成TFT 用非晶硅小岛。

工艺完成后得到的图形见下图:CCross-section CC’CSiN第三步 源、漏电极(S/D )、数据电极和沟道(Channel )形成 具体包括:S/D 金属层溅射成膜,S/D 光刻,S/D 湿刻,沟道干刻等工艺制程(各工艺制程的具体介绍在随后的章节中给出)。

TFT常⽤英⽂词汇英⽂专有名词介绍1. General (⼀般专有名词)英⽂专有名词中⽂说明(数字表⽰有详注) LCD (Liquid Crystal Display) 液晶显⽰器*注. Glass, substrate or glass substrate 玻璃基版*注. TFT(Thin Film Transistor) 薄膜晶体管*注. Panel ⾯板Array 阵列,指在玻璃基板上做TFT 的制程 LCD -ArrayCell液晶填充制程…….分为 LCD -FEOL (Cell 前段)LCD -BEOL (Cell 后段含Cell Tester ) Module模块,指后段组装制程 LCMMonitor 监视器PixelXGA : e X tended G raphics A rray=1024*768Pixels SXGA : S uper XGA=1280*1024Pixels 像素*注.PS. 像素越多表⽰分辨率越⾼ Computer 计算机Notebook笔记型计算机(简称为NB ) RGB (Red, Green, Blue) 指红绿蓝三原⾊ PM (Preventive Maintenance) 预防保养 Quality 品质Standard 标准 (指作业标准或质量指针) Material 材料 Yield良率CIM (Computer Integration Manufacturing) 计算机整合制造(指以计算机系统整合制造流程) FA (Factory Automation) ⼯⼚⾃动化 Exit 出⼝ Precaution 预防措施 Warning 警告 Emergency 紧急 Alarm警报2. Clean Room (洁净室专有名词)英⽂专有名词中⽂说明Clean room 洁净室***注.Particle 微粒⼦***注.HEPA (High Efficient Particulate Air) filter ⾼效能粒⼦空⽓过滤⽹Contamination 污染Temperature (TEMP) 温度Humidity 湿度Pressure 压⼒UPW (Ultra-Pure Water) 超纯⽔DIW (De-Ionized Water) 去离⼦⽔IPA (Isopropyl Alcohol) 异丙醇Sticky mat 脚踏黏垫***注. Cleanliness 洁净度ESD (Electro-static Discharge) 静电破坏***注.Laminar flow 层流(流体⼒学名词)Turbulent flow 紊流(流体⼒学名词)Alcohol 酒精Particle 微粒⼦Dust 灰尘Gowning room 换⾐间***注.Raised floor (grating floor) ⾼架地板***注.Air shower ⽓浴室***注.Prohibit 禁⽌Clean suit (bunny suit, dust-free garment) ⽆尘⾐***注. Glove ⼿套Hairnet ⽹帽Hood 头罩Mask ⼝罩Clean shoes (dust-free shoes, boots) ⽆尘鞋3. Factory Automation (⼯⼚⾃动化专有名词)英⽂专有名词中⽂说明Vehicle 运输⼯具或载具AGV (Automatic Guided Vehicle) ⾃动搬运车MGV (Manual Guided Vehicle) ⼈⼒搬运车Clean lifter ⽆尘电梯LIM (Linear Induction Motor) Carrier 线性感应马达传送载具OHS (Overhead Shuttle) 天车或称轨道车Stocker (clean depot) 存放Cassette(卡夹)的暂存区Battery 电池Bay 作业区Bumper 保险杠Charger 充电器Controller 控制器Conveyor 输送带Crane 吊车(在Stocker内)FFU (Fan Filter Unit) 风扇过滤器Host 主机I/O (Input / Output) 输⼊/输出Inter-bay 作业区和作业区之间Intra-bay 作业区之内IR (Infra-Red) 红外线IRIF(Infra-Red InterFace) 红外线界⾯Magnetic tape AGV路径所使⽤的磁条POSEIDON 海神⽣产操作系统Retrieve 【计算机】检索,撷取(数据)RTM (Rotary Transfer Machine) 旋转传送机SCARA arm AGV之传送⼿臂Reset 重新设定Transportation 传输*注.OPI(Operation POSEIDON Instruction)海神⽣产操作系统专有名词介绍英⽂专有名词中⽂说明Recipe 程序,制程参数Stock out 将Cassette取出Request 请求,要求Transfer 传送,运送Instruction 命令,指令Select 选择Cancel 取消Operation 作业,操作Support ⽀援Process 制程Start 开始Comp. Completion的缩写,意指完成Batch 批量Lot 指⽣产在线的在制品或产品,简称「货」ID (Identity) 识别码(如Lot ID or Chip ID)Sheet ⽚(Array区玻璃基版计数单位)***注. Chip ⽚(Cell区玻璃计数单位)***注. Inspection 检验Defect 缺陷Production ⽣产Hold 留置在当站制程(如有质量问题时)Release 将hold住的货放⾏,释出Equipment 设备(简称为EQP)Tool ⼯具,机台WIP (Work In Process) 在制品(制程在制品)Maintenance 维修保养Cassette 装在制品的架⼦***注.Empty 空的Scrap 报废Rework 返⼯Log on 登帐Log off 除帐Note 批注5. Array段制程专有名词介绍英⽂专有名词中⽂说明Material 材料Metal ⾦属Target 靶MoW (Moly-tungsten) 钨化钼Mo (Molybdenum) 钼ITO (Indium Tin Oxide) 铟锡氧化物Al (Aluminum) 铝AlNd(Aluminum and Neodymium Alloy) 铝和钕的合⾦以上皆为溅镀机⾦属靶的材料之⼀Reticle or Mask 光罩Detergent (LH-300) 界⾯活性剂的⼀种(清洗机⽤来清洗玻璃表⾯⽤LH-300为供货商型号)LAL-50 含NH4F与HF,为清洗机⽤来清洗玻璃表⾯氧化层的化学溶液O3(Ozone)臭氧,主要为各制程⽤来清除有机物的污染或残留NBA (1-butyl Acetate) ⼄酸正丁酯,主要⽤来清洗旋转涂布光阻时残留在玻璃边缘的光阻液Resist or P hoto R esist 光阻(简称PR)HMDS Hexamethyldisilazane的简写,为⼀种化学中间体,⽤以增加光阻涂布时对芯⽚表⾯之附着⼒AC-1 带静电防⽌剂(ESD-Preventer),在上光阻机内使⽤,防⽌静电产⽣,破坏玻璃组件TMAH Tetra-Methyl Ammonium Hydroxide的简写,为⼚内所使⽤之显影液Oxalic Acid (H2C2O4) 草酸,湿蚀刻机中⽤来蚀刻5PEP中的a-ITO膜DHF 成份为49%氢氟酸HF,主要为湿蚀刻机中⽤来蚀刻7PEP中的SiNx膜ITO-Etchant 成份中含盐酸HCl及硝酸HNO3,主要⽤来蚀刻7PEP中的Poly-ITOBHF 成份中含氟化铵NH4F及HF,主要⽤来蚀刻7PEP中的SiONAl-Etchant 成份中含⼄酸CH3COOH、磷酸H3PO4及硝酸HNO3,主要⽤来蚀刻Mo/Al/Mo的沈积层IPA 异丙醇Isopropyl Alcohol的简称,主要⽤来作为设备擦拭液,在去光阻制程中亦⽤来清除玻璃基板上的有机残留物(如光阻或去光阻液)N-300 去光阻液,N-300为⼚商型号,成份为单⼄醇铵与单丁醚的混合物(Process) Gas (制程)⽓体…⽬前⼤多数种类的⽓体,多为提供CVD,Sputter及⼲蚀刻等离⼦源之⽤SiH4硅甲烷……制程⽓体(泄漏有爆炸危险)NH3氨……制程⽓体N2O 笑⽓……制程⽓体PH3磷化氢……制程⽓体N2氮⽓……制程⽓体,常⽤为破真空Vent或吹⼲的媒介H2氢⽓……制程⽓体NF3氟化氮……制程⽓体,常⽤为清除CVD反应室壁沈积硅Si媒介Kr 氪⽓……制程⽓体,⽤来轰击溅镀机上的⾦属靶Ar 氩⽓……制程⽓体,⽤来轰击溅镀机上的⾦属靶或常⽤为加热设备的热传媒介O2常⽤来作等离⼦的基本组成,BCl3氯化硼……制程⽓体,在⼲蚀刻中⽤以作为蚀刻AlNd的等离⼦源SF6氟化硫……制程⽓体,常⽤的主要⼲蚀刻等离⼦源以为提供蚀刻主原料氟的来源He 氦⽓……制程⽓体,混合在其它制程⽓体中,共同形成等离⼦源,使等离⼦组成分布均匀Cl2氯⽓……制程⽓体HCl 氯化氢……制程⽓体,蚀刻n+时的等离⼦源之⼀CF4四氟化碳……制程⽓体,常⽤的主要⼲蚀刻等离⼦源以为提供蚀刻主原料氟的来源Equipment 机台(仪器)Vender ⼚商Cleaner 清洗机***注.CVD (Chemical Vapor Deposition) 化学⽓相沉积***注. Sputter 溅镀机***注. Coater 光阻涂布机***注. Pre-bake 预烘***注. Stepper 步进式曝光机***注. Exposure 曝光Backside-Exposure 背⾯曝光Titler 刻号机,⼚内部分的显影机具有此功能,将玻璃基板的Chip ID, Glass ID及Veri-Code曝出,以为⼈员及机台办认之⽤Edge Remover 简称ER,指在旋转涂布光阻后,⽤NBA洗净残留在玻璃边缘的光阻Edge Exposure 边缘曝光,指在显影前将玻璃基板边缘光阻较厚的部分再曝光,以防曝光量不⾜,造成光阻在显影后残留Developer 显影机***注.Hard bake 硬烤***注.Etcher 蚀刻机Wet Etch 湿蚀刻***注.Dry Etch ⼲蚀刻***注.Plasma 等离⼦体***注.RIE (Reactive ion etching) 反应性离⼦蚀刻***注.PE (Plasma Etch) 等离⼦蚀刻机***注ICP (Inductive Coupled Plasma) 电感偶式等离⼦蚀刻机***注Stripper 剥离液***注O3 Asher 为去光阻机的模块之⼀,⽤来去除制程的有机残留**注Tester 测试机Anneal 退⽕***注.AMSR (Sheet Resistance) 沉积膜的电阻值测试设备ATOS (Open/Short Tester) 断短路测试机ATTG (TEG Tester or TFT DeviceMeasurement)TFT的电性测试设备ATAR (Array Tester) Array Defect的测试设备ALSR (Laser Repair) 激光修补机ANNI (Anneal Oven) 回⽕设备AMGI (Particle Counter) 微粒⼦侦测,侦测玻璃表⾯微粒⼦数⽬及⼤⼩分布AMOR; AMKL (Pattern Inspection) 图案或线路检验设备; 主要在检视沈积膜后、曝光后、蚀刻后及去光阻后表⾯的线路图案检查(前者简称Orbo, 后者简称KLA)AMSP (Surface Profiler) 表⾯轮廓检查机,测量线路图案的⾼低分布状况,亦可藉此求得蚀刻速率(简称KLA-Tencor) AMOV (CD/Overlay) 量测设备⽤以测量关键线宽CD, 及藉量测Box重迭状况来检视Stepper的精度**注AMSH (Microscope) ⾼倍显微镜,主要在检视曝光后、蚀刻后及去光阻后表⾯的线路图案检查(简称Olympus)AMEL; AMOT (Film Thickness) 膜厚量测仪(前者简称Sopra, 后者简称Nano)AMVI (Visual Inspection) ⽬视检查机,Array段制程的最后出货前检查CJ 指⾼压⽔洗MS 指超⾳波⽔洗Conveyor 传送Spin 旋转(如Spin Dryer:⾼速旋⼲器)Chamber 反应室(如CVD, Sputter或⼲蚀刻)Load Lock简称LL 闭锁,为⼤⽓进⼊真空或真空进⼊⼤⽓的媒介Heat 加热Cool 冷却Probe (测试机的)探针Process 制程Spec 制程的质量标准Pin-Hole 针点⼩凹陷PEP (photo engraving process) 完成⼀次黄光制程叫做⼀个PEPMI 第⼀次沈积的(阐极)⾦属膜如MoWMII 第⼆次沈积的(源极和汲极)⾦属膜如MoAlMo a-Si (amorphous silicon) ⾮结晶硅,TFT沈积层之⼀n+ (或n+a-Si) 掺杂磷的⾮结晶硅,TFT沈积层之⼀SiON (应写为SiOxNy 因O,N的⽐例不⼀定)氮氧化硅,TFT沈积层之⼀SiNx (x为Si与N的⽐例) 氮化硅,TFT沈积层之⼀Cleaning 清洗(Cleaner的动作称为Cleaning)Brush 清洗机所使⽤之软刷DI; DI water; Deionized Water 去离⼦⽔UPW 超纯⽔Vent 破真空,真空环境下的玻璃送⾄LoadLock闭锁时,通⼊氮⽓平衡压⼒,以防⽌剧烈的⽓压变化造成破⽚Purge ⽤CF或NF系列的⽓体通⼊CVD清除器壁累积的硅Rinse ⽔洗Veri-Code 光学办认码**注Vacuum 真空Deposition 沉积Wet etching 湿蚀刻Dry etching ⼲蚀刻Plasma 等离⼦RIE (Reactive Ion Etching) 反应式离⼦蚀刻机**注ICP (Inductive Coupled Plasma) 电感偶式等离⼦蚀刻机**注PE (Plasma Etch) 等离⼦蚀刻机**注Uniformity 均匀性(类似(⼤-⼩)/平均值的概念)Etching Rate 蚀刻速率(=蚀刻厚度/时间)Anneal 退⽕Laser repair 激光修补Inspection 检视Pre-bake 预烤Coating 光阻涂布Exposure 曝光Develop 显影Alignment 对准CD (critical dimension) 关键尺⼨(线路关键处的线宽或间距)Overlay 重迭Cure 烘烤Bake 烘烤6.Cell段制程专有名词介绍英⽂专有名词中⽂说明Material 材料PI (polyimide) 聚亚酰胺CF (Color Filter) 彩⾊滤光⽚Detergent 洗剂γ- Butyrolactoneγ-丁内酯, 简称γ液, ⽤于清除APR版上的PIRubbing cloth 配向布, 为棉类材质, ⽤于rubbing机台, 使基板产⽣配向, 使⽤前须先挑除杂质, 称为挑布Seal 框胶, 功能在于围住液晶不外漏及避免⽔⽓进⼊, 使⽤前须先调配, 称为调胶Spacer 或MP(Micro Pearl) 间隙球, 功能在于维持CF与TFT两块玻璃间之间隙距离PS (Photo Spacer) 功能与普通的Spacer相同, ⼀般⽤于⼤尺⼨产品, 且可得到较好的cell gapTransfer 或Conductive Paste 或Ag paste 银胶或称导电胶UV sealant UV 胶, ⽤于两块玻璃基板组合时假固定⽤Polyfron 均压纸, 基板压合时使⽤, ⽤于分隔基板, 可使压⼒均匀分布以及减少杂质所造成的损害LC (Liquid Crystal) 液晶Polarizer 偏光膜Equipment 设备CDA (Compressed Dry Air) 压缩⾼压⼲燥空⽓DIW, DI water 去离⼦⽔, 纯⽔Control box 电源控制箱Valve 阀门, 控制阀Breaker 电源开关, 继电器Chamber 槽Clean booth 洁净⼯作台Process 制程FEOL (Front End of Line) cell 前段BEOL (Back End of Line) cell 后段Scribe (1st scribe, 2nd scribe) 切割(有⼀次切割及⼆次切割) Break (1st break, 2nd break) 裂⽚(有⼀次裂⽚及⼆次裂⽚) Grind 研磨PI Print , PI coater PI 印刷PI Prebake PI 预烤PI Post-bake PI 后烤Rubbing 配向Seal Pattern, Seal dispense 框胶涂布Spacer Sprayer Spacer 散布Jig Press Jig 压合Alignment 对位, 对准Cure 键结硬化Seal Pre-bake Seal 预烤Vacuum Anneal 真空回⽕Injection 注射(LC-Injection:注⼊液晶) End Seal 封⼝胶Polarizer Lamination 偏光⽚贴合7.Module(模块)段制程专有名词英⽂专有名词中⽂说明Cell cell 完成后的在制品(货) Backlight 背光板Bezel 外框Driver IC 驱动集成电路Soldering 焊接Assembly 组装Aging ⽼化Packing 包装Chip 芯⽚Tape 胶带Screw 螺丝FPC (Flexible Printed Cable) 可挠性印刷线路PCB (Printed Circuit Board) 印刷电路板TAB (Tape Automated Bonding) 卷带式晶粒接合OLB (Outer Lead Bonding) 外引脚接合ILB (Inner Lead Bonding) 内引脚接合COG (Chip on Glass) 芯⽚接合在玻璃ACF (Anisotropic Conductive Film) 异⽅性导电膜7. ⽇常使⽤的英⽂名词英⽂专有名词中⽂说明Organization:ProcessManufacturing Department ManagerSection Manager SupervisorLine LeaderOperator 组织⽅⾯:制程制造部经理协理(公司中称为主任)主管(公司中称为Coordinator)组长(公司中称为Keyman)作业员Sick Leave 病假Accident Leave 事假Take a Day off 休息⼀天AWOL(absence without official leave) 旷⼯(没有请假)Performance Evaluation:PoorFairGoodExcellentOutstandingImprove 绩效考核:表现差的普通表现好的优秀卓越有待改进Quality Control:品管:IQC=Incoming Quality Control IPQC=In-Process Quality Control OQC=Outgoing Quality Control M.R.B.=Material Review Board WaiveC.A.R.=Correct Action Report F.M.A.=Failure Mode Analysis MO=Misoperation 进料品管制程中质量管理出料品管特采改善措施报告操作错误(⼈为失误)。

Q/S上海天马微电子有限公司企业标准Q/S0001-2007 TFT工艺流程、材料、设备、生产常用中英文标准名称版号: 1.0 总页数: 23 制定部门:制造部生效日期: 2007年4月28日拟制:方永学 2007-4-3 审核:向传义 2007-4-3 标准化:吴乃亮 2007-4-25 会签:颜建军朱希玲 2007-4-20蔡明宏 2007-4-24 凌志华 2007-4-3 批准:安德浩 2007-4-24 2007-04发布 2007-04实施上海天马微电子有限公司发布工艺流程、材料、设备、生产常用中英文标准名称Q/S0001-2007 第2页共23页工艺流程、材料、设备、生产常用中英文标准名称工艺流程、材料、设备、生产常用中英文标准名称工艺流程、材料、设备、生产常用中英文标准名称工艺流程、材料、设备、生产常用中英文标准名称工艺流程、材料、设备、生产常用中英文标准名称Q/S0001-2007 第7页共23页工艺流程、材料、设备、生产常用中英文标准名称工艺流程、材料、设备、生产常用中英文标准名称工艺流程、材料、设备、生产常用中英文标准名称工艺流程、材料、设备、生产常用中英文标准名称Q/S0001-2007 第11页共23页工艺流程、材料、设备、生产常用中英文标准名称工艺流程、材料、设备、生产常用中英文标准名称Q/S0001-2007 第13页共23页工艺流程、材料、设备、生产常用中英文标准名称工艺流程、材料、设备、生产常用中英文标准名称工艺流程、材料、设备、生产常用中英文标准名称工艺流程、材料、设备、生产常用中英文标准名称工艺流程、材料、设备、生产常用中英文标准名称工艺流程、材料、设备、生产常用中英文标准名称Q/S0001-2007 第19页共23页工艺流程、材料、设备、生产常用中英文标准名称工艺流程、材料、设备、生产常用中英文标准名称工艺流程、材料、设备、生产常用中英文标准名称工艺流程、材料、设备、生产常用中英文标准名称。

tft模组工艺流程嘿,朋友们,你们是否对TFT模组的工艺流程感到好奇?是不是觉得那是一块块神奇的屏幕背后,隐藏着无数精密的步骤和巧妙的工艺?今天,咱们就来揭开TFT模组工艺流程的神秘面纱,看看它究竟是如何一步步走向完美的。

首先,咱们得从一块普通的玻璃基板开始聊起。

你说,一块玻璃能有啥特别的?嘿,可别小看它!它可是TFT模组制作的起点。

工人们会先用清洗剂和超纯水给它来个全身SPA,确保它干干净净、一尘不染。

接下来,就是薄膜沉淀工艺的大显身手了。

通过各种神奇的工艺,金属半导体或绝缘体的薄膜就会在玻璃基板上诞生。

它们就像一层层的盔甲,为后续的工艺打下坚实的基础。

紧接着,光刻工艺就登场了。

你说,光刻是啥玩意儿?嘿,它就像是给薄膜做美容的艺术家。

通过紫外线照射、显影、腐蚀等一系列步骤,工人们会在薄膜上刻画出精细的图案。

这些图案就像是TFT模组的骨架,支撑着整个结构的稳定。

经过多次的薄膜淀积和光刻,数百万个薄膜晶体管就会在玻璃基板上诞生。

它们就像是TFT模组的大脑,负责传递图像信号、控制像素的亮度。

你说,这工艺是不是很神奇?接下来,就是彩膜工艺了。

工人们会在玻璃基板上涂敷红、绿、蓝三种颜色的滤光层,它们就像是TFT模组的调色盘,让屏幕能够呈现出五彩斑斓的画面。

你说,这色彩是不是很美?然后,就是成盒工艺了。

工人们会把阵列基板和彩膜基板精确对合,形成液晶盒。

你说,这工艺难不难?嘿,它可需要极高的精度和耐心。

稍有差池,屏幕就会出现问题。

最后,就是模组工艺了。

工人们会把液晶盒贴附偏光片、连接电路、组装背光源等,最终形成一个完整的TFT模组。

你说,这工艺复不复杂?嘿,它可是TFT模组制作的最后一步,也是最重要的一步。

经过这一系列的工艺流程,TFT模组就制作完成了。

你说,这工艺是不是很神奇、很精密?嘿,它不仅需要工人们高超的技艺和严谨的态度,还需要先进的设备和科学的工艺。

朋友们,现在你们对TFT模组的工艺流程是不是有了更深入的了解?它是不是就像一位巧手的工匠,用智慧和汗水打造出了一块块完美的屏幕?让我们一起为这些辛勤工作的工人们点赞吧!。