3C汽车内审工厂审查检查表

- 格式:doc

- 大小:219.50 KB

- 文档页数:16

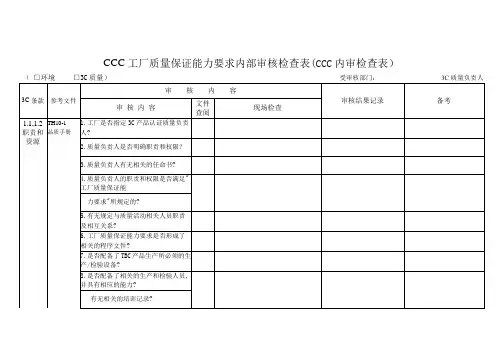

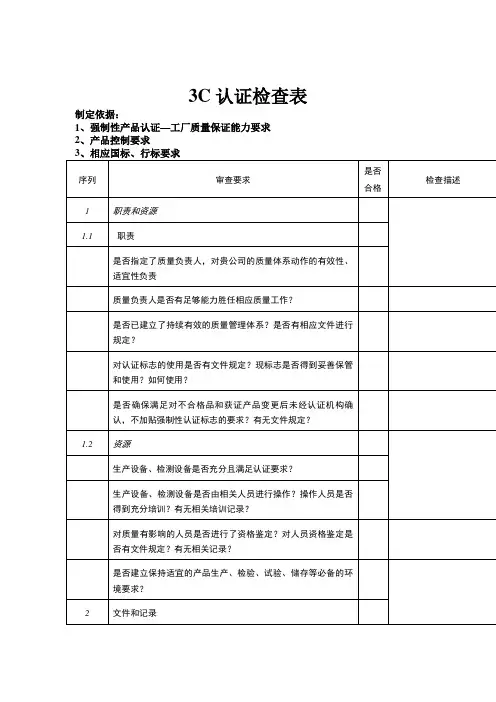

CCC工厂质量保证能力要求内部审核检查表(CCC内审检查表)(□环境□3C质量)受审核部门:3C质量负责人注:“审核结果栏”:符合“○”,轻微不符合“△”,严重不符合“×”表示(有不符合时要记录不符合内容,并要求受审核部门当事)人签名确认。

不适用部份用“/”表示。

表单编号:THQF-ISO-04 A0 16.01.19 保存期限:3年CCC工厂质量保证能力要求内部审核检查表(□环境□3C质量)受审核部门:采购注:“审核结果栏”:符合“○”,轻微不符合“△”,严重不符合“×”表示(有不符合时要记录不符合内容,并要求受审核部门当事)人签名确认。

不适用部份用“/”表示。

表单编号:THQF-ISO-04 A0 16.01.19 保存期限:3年CCC工厂质量保证能力要求内部审核检查表(□环境□3C质量)受审核部门:生产注:“审核结果栏”:符合“○”,轻微不符合“△”,严重不符合“×”表示(有不符合时要记录不符合内容,并要求受审核部门当事)人签名确认。

不适用部份用“/”表示。

表单编号:THQF-ISO-04 A0 16.01.19保存期限:3年CCC 工厂质量保证能力要求内部审核检查表受审核部门: 生产注:“审核结果栏”:符合“○”,轻微不符合“△”,严重不符合“×”表示(有不符合时要记录不符合内容,并要求受审核部门当事)人签名确认。

不适用部份用“/”表示。

表单编号:THQF-ISO-04 A0 16.01.19 保存期限:3年CCC工厂质量保证能力要求内部审核检查表受审核部门:技术注:“审核结果栏”:符合“○”,轻微不符合“△”,严重不符合“×”表示(有不符合时要记录不符合内容,并要求受审核部门当事)人签名确认。

不适用部份用“/”表示。

表单编号:THQF-ISO-04 A0 16.01.19保存期限:3年CCC工厂质量保证能力要求内部审核检查表(□环境□3C质量)受审核部门:生产注:“审核结果栏”:符合“○”,轻微不符合“△”,严重不符合“×”表示(有不符合时要记录不符合内容,并要求受审核部门当事)人签名确认。

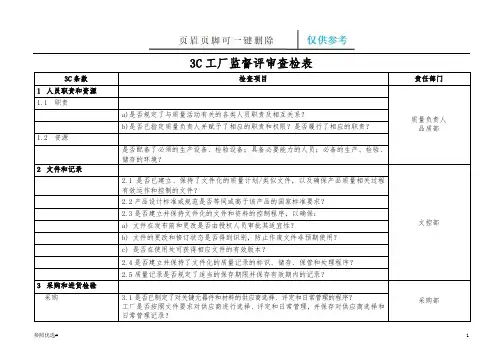

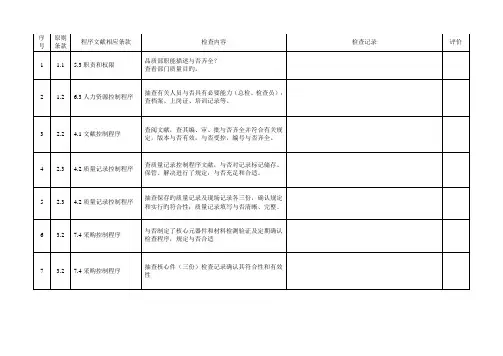

3C 工厂监督评审查检表3C 条款检查项目责任部门1 人员职责和资源 质量负责人 品质部1.1 职责a)是否规定了与质量活动有关的各类人员职责及相互关系?b)是否已指定质量负责人并赋予了相应的职责和权限?是否履行了相应的职责? 1.2 资源是否配备了必须的生产设备、检验设备;具备必要能力的人员;必备的生产、检验、储存的环境? 2 文件和记录文控部 2.1是否已建立、保持了文件化的质量计划/类似文件,以及确保产品质量相关过程有效运作和控制的文件? 2.2产品设计标准或规范是否等同或高于该产品的国家标准要求? 2.3是否建立并保持文件化的文件和资料的控制程序,以确保:a) 文件在发布前和更改是否由授权人员审批其适宜性? b) 文件的更改和修订状态是否得到识别,防止作废文件非预期使用? c) 是否在使用处可获得相应文件的有效版本?2.4是否建立并保持了文件化的质量记录的标识、储存、保管和处理程序?2.5质量记录是否规定了适当的保存期限并保存有效期内的记录? 3 采购和进货检验采购部 采购3.1是否已制定了对关键元器件和材料的供应商选择、评定和日常管理的程序?工厂是否按照文件要求对供应商进行选择、评定和日常管理,并保存对供应商选择和日常管理记录?3C 条款检查项目责任部门3.2合格供应商清单上的所有厂商是否均依“供应商评审程序”评审并记录、保存?3.3关键零部件厂商是否为产品认证合格供应商?进货检验 3.4是否已建立了进货的关键元器件和材料检验/验证程序及定期确认检验的程序? 工厂是否按照文件要求对供应商提供的产品进行检验和验证?记录是否完整有效? 品质部3.5当关键元器件和材料检验由供应商检验时,工厂对供应商是否提出明确的检验要求?工厂是否保存供应商提供的合格证明及有关检验报告等?3.6所有进料零、部件是否均有相应之进料检验规范并经正式发行、运行?3.7所有关键零部件是否均经适当之来料检验、记录、审核并保存?4 生产过程控制和过程检验大屏分部 整机分部 工程部生产过程控制 4.1如果工序没有文件规定就不能保证质量时,是否制定了工艺作业指导书? 4.2工作环境是否满足规定要求(对环境条件有要求时)? 4.3是否对适宜的过程参数和产品特性进行监控(可行时)? 4.4是否建立并保持了对生产设备进行维护保养的制度?4.5是否在生产的适当阶段对产品进行检验,确保产品及零部件与认证样品的一致性?4.6关键生产工序是否得到识别?关键工序操作人员是否受过相关的培训并培训合格?过程检验 4.7生产的适当阶段是否对产品进行检验? 品质部 4.8产品是否与认证样品保持一致性?4.9零部件是否与认证样品之相应零部件保持一致性?5 例行检验和确认检验大屏分部3C 条款检查项目责任部门 5.1是否制定了文件化的例行检验和确认检验程序? 整机分部 品质部5.2例行检验和确认检验要求是否满足相应产品的认证实施规则要求?5.3是否已按相应的文件正确实施了例行检验和确认检验,并保存检验记录? 6 检验试验仪器设备品质部6.1检验试验仪器设备是否与所要求的检验、试验能力一致?6.2是否制定检验试验仪器设备的操作规程并按之准确操作?6.3校准和检定a)检验和试验设备是否定期校准或检定并可溯源至国际或国家基准?b)自行校准的检验和试验设备是否规定了校准方法、验收准则和校准周期?c)检验和试验设备的校准状态是否能被使用及管理人员方便识别? d)是否保存了检验和试验设备的校准记录,并完整有效? 6.4运行检查品质部 整机分部 大屏分部a) 对于例行检验和确认检验设备,是否按规定了有效的运行检查要求,并按要求执行?b )运行检查结果不能满足规定要求的,是否追溯至已检产品,必要时重新检验? c) 是否规定了例行检验和确认检验设备功能失效时需采取的措施?d) 是否保存了运行检查结果和调整措施记录? 7 不合格品的控制品质部7.1是否建立了不合格品控制程序,其内容是否符合规定要求?7.2对不合格品的标识、隔离和处置以及采取的纠正和预防措施是否符合程序的规定?3C 条款检查项目责任部门7.3是否保存了重要部件或组件的返修记录及不合格品的处置记录? 8 内部质量审核品质部8.1是否建立并保持了文件化的内部质量审核程序,并记录审核结果;其内容是否符合规定要求?8.2是否保存了投诉记录并作为内审的信息输入?8.3对内审发现的问题是否采取纠正和预防措施并进行记录? 9 认证产品的一致性品质部 研发部 采购部9.1是否建立了产品关键元器件和材料、结构等影响产品符合规定要求因素的变更控制程序?9.2是否在认证产品变更实施前向认证机构申报并获得批准? 9.3认证产品的铭牌、说明书和包装箱上标注的产品名称、规格、型号、警示警告标识是否与经认证机构确认的型式试验样品/认证证书一致?9.4产品的安全结构或内部布线等与经认证机构确认的型式试验样品是否一致;若不一致,是否向认证机构申报并经确认?9.5产品所配用的零部件、元器件或材料与经认证机构确认的型式试验样品是否一致;若不一致,是否向认证机构申报并经确认? 10 包装、搬运和贮存仓库10.1成品的包装和标志过程(包括所用材料)是否符合规定的要求? 10.2所采用的搬运方法是否能防止产品的损坏或变质? 10.3产品的贮存环境是否能保证产品符合规定标准要求?。

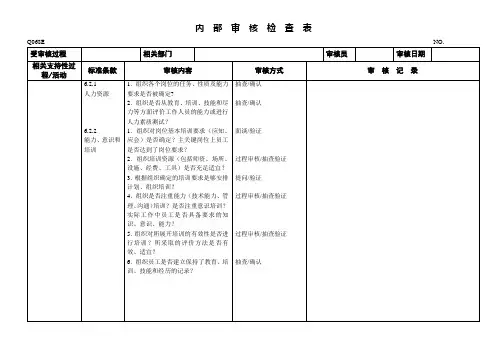

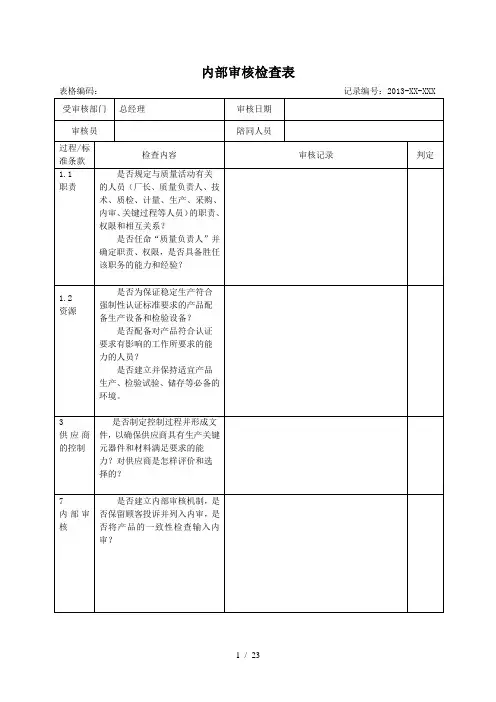

内部审核检查表

表格编码:记录编号:2013-XX-XXX

内部审核检查表

表格编码:记录编号:2013-XX-XXX

内部审核检查表

表格编码:记录编号:2013-XX-XXX

内部审核检查表

表格编码:记录编号:2013-XX-XXX

内部审核检查表

表格编码:记录编号:2013-XX-XXX

内部审核检查表

表格编码:记录编号:2013-XX-XXX

内部审核检查表

表格编码:记录编号:2013-XX-XXX

内部审核检查表

表格编码:记录编号:2013-XX-XXX

内部审核检查表

内部审核检查表

表格编码:记录编号:2013-XX-XXX

内部审核检查表

内部审核检查表

表格编码:记录编号:2013-XX-XXX

内部审核检查表

表格编码:记录编号:2013-XX-XXX

内部审核检查表

内部审核检查表

表格编码:记录编号:2013-XX-XXX

内部审核检查表

表格编码:记录编号:2013-XX-XXX

内部审核检查表

表格编码:记录编号:2013-XX-XXX

内部审核检查表

表格编码:记录编号:2013-XX-XXX

内部审核检查表

表格编码:记录编号:2013-XX-XXX

内部审核检查表

内部审核检查表

内部审核检查表。

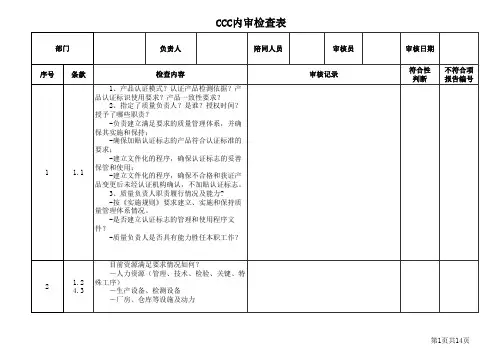

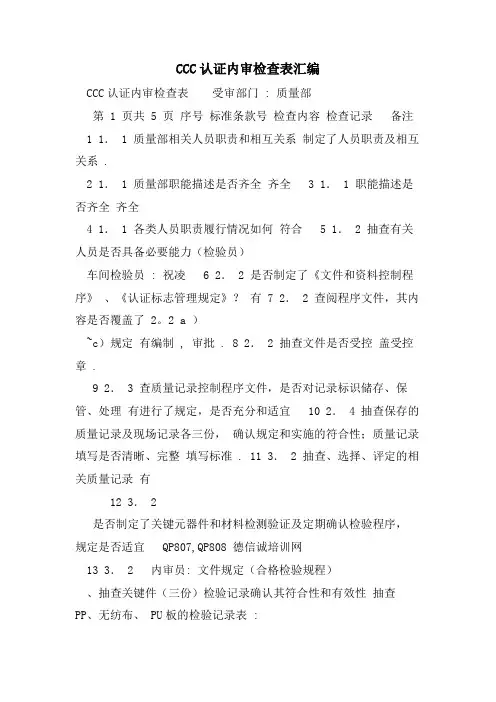

CCC认证内审检查表汇编CCC认证内审检查表受审部门 : 质量部第 1 页共 5 页序号标准条款号检查内容检查记录备注1 1. 1 质量部相关人员职责和相互关系制定了人员职责及相互关系 .2 1. 1 质量部职能描述是否齐全齐全3 1. 1 职能描述是否齐全齐全4 1. 1 各类人员职责履行情况如何符合5 1. 2 抽查有关人员是否具备必要能力(检验员)车间检验员 : 祝凌 6 2. 2 是否制定了《文件和资料控制程序》、《认证标志管理规定》?有 7 2. 2 查阅程序文件,其内容是否覆盖了 2。

2 a )~c)规定有编制 , 审批 . 8 2. 2 抽查文件是否受控盖受控章 .9 2. 3 查质量记录控制程序文件,是否对记录标识储存、保管、处理有进行了规定,是否充分和适宜10 2. 4 抽查保存的质量记录及现场记录各三份,确认规定和实施的符合性;质量记录填写是否清晰、完整填写标准 . 11 3. 2 抽查、选择、评定的相关质量记录有12 3. 2是否制定了关键元器件和材料检测验证及定期确认检验程序,规定是否适宜QP807,QP808 德信诚培训网13 3. 2 内审员: 文件规定(合格检验规程)、抽查关键件(三份)检验记录确认其符合性和有效性抽查PP、无纺布、 PU板的检验记录表 :内部质量体系审核检查表第 2 页共 5 页序号标准条款号检查内容检查记录备注13 3. 2 当由供给商进行检验时,是否对检验提出了明确的要求合格证和检验报告 ,CCC证书14 3. 2 关键件合格证明是否齐全、有效15 5. 1 是否制定了文件化例行检验和确认检验程序,规定是否适宜16 5. 2 是否按程序要求进行了例行检验和确认检验,现场抽查认证产品按规定要求进行例行检验和确认检验17 5. 3 抽查总检入库记录( 3 份)、认证产品确认检验记录是否符合规定要求符合 . 18 6 查阅有关检验和试验设备相关规定,确认其能否保证检验和试有校准记录 .验设备满足检验试验能力要求19 6 现场观察(审查)检验人员是否按操作规程使用仪器设备符合20 6 抽查检验人员培训记录结合现场观察确认检验人员是否有能符合力准确使用仪器设备21 6. 1 查阅检验和试验设备台帐,确认是否满足文件规定包括校准和符合检定周期,校准或检定状态22 6. 1 抽查校准 / 检定记录,是否有效有效23 6. 1 抽查自制检具校准记录,对照检具现场校准是否符合规定要求没有自制测量工具 .24 6. 1 查阅计量机构(检测线、计量器具检定、校准)证明文件是否具备检定资格内部质量体系审核检查表质量部第 3 页共 5 页序号标准条款号检查内容检查记录备注25 6. 1 查阅自行校准有关规定,确认是否合理有效符合26 6. 1 现场抽查使用检验和试验设备是否有校准或检定记录,是否有易于识别的校准状态标识,保存是否完好有校准状态标识 . 贴在设备上 .。

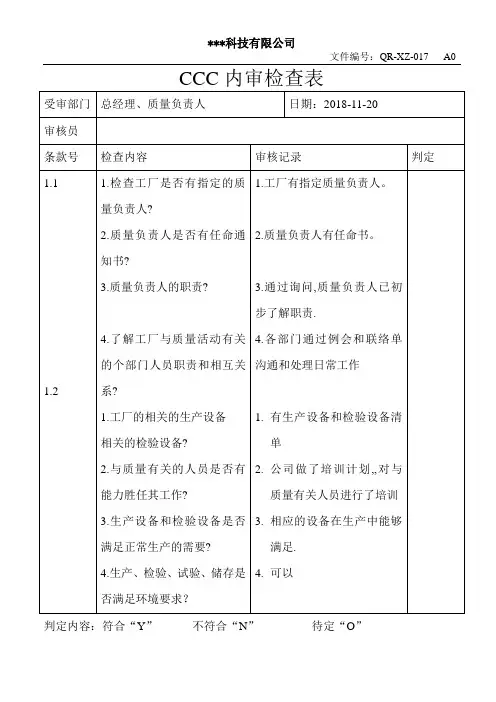

公司名称CCC认证内审检查表

公司名称

CCC认证内审检查表

公司名称

CCC认证内审检查表

公司名称

CCC认证内审检查表

公司名称

CCC认证内审检查表

公司名称

CCC认证内审检查表

公司名称

CCC认证内审检查表

公司名称

CCC认证内审检查表

公司名称

CCC认证内审检查表

公司名称

CCC认证内审检查表

公司名称

CCC认证内审检查表

公司名称

CCC认证内审检查表

公司名称

CCC认证内审检查表

公司名称

CCC认证内审检查表

公司名称

CCC认证内审检查表

公司名称

CCC认证内审检查表

公司名称

CCC认证内审检查表

公司名称

CCC认证内审检查表。

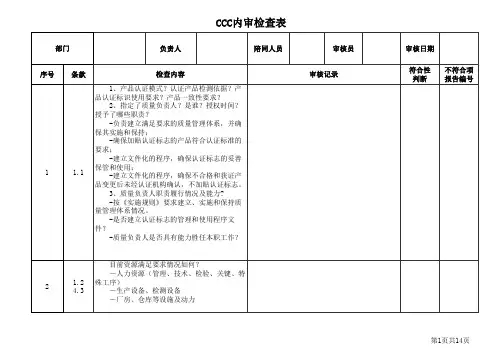

受审部门:陪同人员:内审员:审核时间:

受审部门:陪同人员:内审员:审核时间:

受审部门:陪同人员:内审员:审核时间:

受审部门:陪同人员:内审员:审核时间:

受审部门:陪同人员:内审员:审核时间:

受审部门:培同人员:内审员:审核时间:

受审部门:培同人员:内审员:审核时间:

受审部门:培同人员:内审员:审核时间:

受审部门:培同人员:内审员:审核时间:

受审部门:培同人员:内审员:审核时间:

受审部门:培同人员:内审员:审核时间:

受审部门:培同人员:内审员:审核时间:

受审部门:培同人员:内审员:审核时间:

受审部门:培同人员:内审员:审核时间:

受审部门:培同人员:内审员:审核时间:

受审部门:培同人员:内审员:审核时间:

受审部门:培同人员:内审员:审核时间:。

3C工厂检查的内审检查表质保处序号标准条款号质管QS文件条款号检查内容检查记录备注1 1.1 质量处相关人员职责和相互关系2 1.1 总检科职能描述是否齐全3 1.1 管理科职能描述是否齐全4 1.1 各类人员职责履行情况如何5 1.2 抽查有关人员是否具备必要能力(总检、检验员)6 2.2 是否制定了《文件和资料控制程序》、《认证标志管理规定》及《产品监督管理办法》?7 2.2 查阅程序文件,其内容是否覆盖了2。

2 a)~c)规定8 2.2 抽查质保处文件是否受控9 2.3 查质量记录控制程序文件,是否对记录标识储存、保管、处理进行了规定,是否充分和适宜10 2.4 抽查保存的质量记录及现场记录各三份,确认规定和实施的符合性;质量记录填写是否清晰、完整11 3.1 是否制订了对供应商选择、评价和日常管理程序选择、评价准则和日常管理方法是否明确、适宜12 3.1 是否按程序要求对供应商进行了选择、评定及是常管理内部质量体系审核检查表质保处SXD-Q –A 第2 页共4 页序号标准条款号质管QS文件条款号检查内容检查记录备注13 3.2 抽查、选择、评定的相关质量记录14 3.2 是否制定了关键元器件和材料检测验证及定期确认检验程序,规定是否适宜15 3.2 文件规定(合格检验规程)、抽查关键件(三份)检验记录确认其符合性和有效性16 3.2 当由供应商进行检验时,是否对检验提出了明确的要求17 3.2 关键件合格证明是否齐全、有效18 5.1 是否制定了文件化例行检验和确认检验程序,规定是否适宜19 5.2 是否按程序要求进行了例行检验和确认检验,现场抽查认证产品按规定要求进行例行检验和确认检验20 5.3 抽查总检入库记录(3份)、认证产品确认检验记录是否符合规定要求21 6 查阅有关检验和试验设备相关规定,确认其能否保证检验和试验设备满足检验试验能力要求22 6 现场观察(审查)检验人员是否按操作规程使用仪器设备23 6 抽查检验人员培训记录结合现场观察确认检验人员是否有能力准确使用仪器设备24 6.1 查阅检验和试验设备台帐,确认是否满足文件规定包括校准和检定周期,校准或检定状态内部质量体系审核检查表质保处SXD-Q –A 第3 页共4 页序号标准条款号质管QS文件条款号检查内容检查记录备注25 6.1 抽查校准/检定记录,是否有效26 6.1 抽查自制检具校准记录,对照检具现场校准是否符合规定要求27 6.1 查阅计量机构(检测线、计量器具检定、校准)证明文件是否具备检定资格28 6.1查阅自行校准有关规定,确认是否合理有效29 6.1 现场抽查使用检验和试验设备是否有校准或检定记录,是否有易于识别的校准状态标识,保存是否完好30 6.2 是否规定了用于例行检验和确认检验设备运行检查程序,检查要求是否明确31 6.2 用于运行检查的样件是否进行了有效控制32 6.2 抽查运行检查记录并通过询问方式确认运行检查是否按要求等到实施33 6.2 现场运行检测线设备与抽查运行记录,比较确定实施是否有效34 6.2 对发现设备失效时所采取评价方法及相应措施是否适当35 6.2 抽查保存、评价结果及采取措施记录36 7查阅不合格品控制程序,确认其内容是否满足要求内部质量体系审核检查表质保处SXD-Q –A 第4 页共4 页序号标准条款号质管QS文件条款号检查内容检查记录备注37 7 询问总检及进货检验人员是否按规定对不合格品进行了控制38 7抽查不合格标识,隔离、处置现场是否符合规定39 7 重点抽查进货检验(尤其是关键件)、最终检验(尤其是认证产品)不合格品记录及处置情况是否有效40 7 抽查返工、返修品记录是否按《不合格品控制程序》文件规定执行41 7 对需要采取纠正和/或预防措施的不合格品是否按规定采取了相应有效措施,效果如何内部质量体系审核检查表生产基地SXD-Q –A 第1 页共3 页序号标准条款号QS文件条款号检查内容检查记录备注1 1 询问与质量活动相关人员其职责及履行情况如何2 1 询问各岗位人员能力是否符合要求;当资源发生变化时,通过何种渠道及时了解相应信息并采取措施保证资源满足认证产品稳定生产3 2 抽查基地生产现场文件(车间)3~5份(检验文件、工艺文件、设备管理文件);文件是否受控;现场是否有效版本4 2 抽查(检验、设备部门)现场保存质量记录3~5份,抽查现场使用质量记录是否符合规定,记录填写是否清晰、完整、正确5 4.1 抽查关键生产工序(质控点)是否标识、定位6 4.1 现场抽查关键工序有无有效版本,工序作业指导书,检验指导书?7 4.1 现场审查操作人员是否按工艺指导书进行操作8 4.2 相关文件是否确认对生产过程中对环境要求?如有,生产现场是否已满足要求9 4.3 询问相关人员检查内容需要进行监控的过程参数和产品特性是否进行了监控?10 4.3 抽查每一质控点相关质量记录3~5份,并对照现场,监控符合性和有效性如何的确定?11 4.1 询问并追溯检查关键工序操作人员培训记录并结合现场调查判断操作人员是否具备相应能力内部质量体系审核检查表生产基地SXD-Q –A 第2 页共3 页序号标准条款号质管QS文件条款号检查内容检查记录备注12 4.1 对照人力资源处《岗位规范》抽查有关人员操作证(如焊工操作证)或其他证明文件13 4.4 查阅生产基地设备使用部门是否有效版本的《生产设备维护保养制度》?14 4.4 抽查维护保养计划(最新)和各种记录(3~5份)确认其计划实施的符合性和有效性15 4.4现场观察并询问审查生产设备运行状态是否良好16 4.5 查阅基地是否明确了生产过程中检验/试验工位?有无文件规定?17 4.5 抽查各工序(检验/试验工位)检验记录3~5份,结合现场,确认其实施结果可否达到检验检验要求18 4.5 当无法实现检验目的时,请基地作出合理解释,并确认其为实现检验目的所采用的保证方式19 6 抽查检验和试验设备是否符合相关规定20 6 现场审查(观察)检验员人员是否按操作规程使用检验和试验设备?21 6 询问并追溯检查基地检验人员培训记录,确认检验人员是否有能力准确使用仪器设备?22 6.1 抽查现场使用检验和试验设备是否有校准或检定记录?是否有易于识别标准状态?23 7抽查基地(检验科)对不合格品如何控制?内部质量体系审核检查表生产基地SXD-Q –A 第3 页共3 页序号标准条款号质管QS文件条款号检查内容检查记录备注24 7 抽查不合格品记录(3-5份),对照现场确认是否符合规定要求(标识\隔离\处置)?25 7抽查返工(修)品记录,确认其操作是否按规定执行?26 7 对需要采取纠正的/或预防措施的不合格品是否按规定采取了相应有效措施,效果如何?27 10 生产现场是否有有效版本的包装\搬运\储存相关规定文件?28 10 是否按规定实施?现场操作人员是否明确产品包装\搬运和储存相关要求,特别是特殊物资控制要求?有无相关记录?内部质量体系审核检查表技术中心SXD-Q –A 第1 页共2 页序号标准条款号质管QS文件条款号检查内容检查记录备注1 1.1 技术中心职责,各科室职责是否明确2各类人员职责履行情况如何3 2.2 抽查技术中心是否编制了认证产品相关质量计划管理文件或程序文件?(包括支持性文件修订计划中的,诸如检验规程、工艺文件、产品标识、标准使用清单、产品目录、标准配置等文件,尤其是《产品变更控制程序》(即设计更改管理规定)4 2.2任抽3~5份文件是否受控?5 2.3 任抽3~5份质量记录是否符合质量记录程序文件要求?质量记录是否填写清晰、完整?是否按规定进行了保存?6 4.1 是否明确了各基地关键生产工序?与基地技术科制订了哪些关键生产工序文件?文件是否发放有关现场?7 4.1 是否配合人力资源处对关键工序相关人员(包括操作人员、检验人员)进行了相应培训与指导?(可追溯检查培训记录)8 4.2 技术中心(基地技术科)制定相关文件中是否明确了生产过程中对环境要求?9 4.2 询问技术中心在哪些文件中明确了需要对哪些产品特性和适宜过程参数进行监控?内部质量体系审核检查表技术中心SXD-Q –A 第2 页共2 页序号标准条款号质管QS文件条款号检查内容检查记录备注10 9 询问技术中心是否制定并执行《认证产品变更控制程序》(即设计更改管理规定)11 9 无论何种原因引起认证产品发生变更,均应在变更前向认证机构提出变更申请,提供相应变更详细资料(查阅样品描述确认是否有变更,如有变更,是否经认证机构批准?)12 9 是否按文件规定检查督促有关人员(包括质量保证处加CCC贴标志人员),未经批准变更,不能在变更产品上加贴认证标志?13 9 认证产品描述中整车及关键件一致性是否进行了审查?内部质量体系审核检查表人力资源处SXD-Q –A 第1 页共1 页序号标准条款号质管QS文件条款号检查内容检查记录备注1 1.1 是否规定了与质量活动相关人员职责和相互关系?2 1.2 是否确定了对认证产品质量有影响各岗位人员能力要求(即《岗位规范》)?3 1.2 询问负责人,目前各岗位人员能力是否符合要求?通过何种措施使人员满足岗位能力要求?质量负责人能力是否符合要求?4 2.2抽查2~3份文件是否受控?(即《岗位规范》)5 2.3 抽查人员评价记录,培训记录等质量记录是否符合《质量记录控制程序》及其它管理规定要求?6 4.1 若不满足,是否组织实施了对关键工序操作人中、检验人员培训以确保他们具备相应能力?(抽查培训记录)是否对关键工序岗位人员能力提出具体要求?并保证在岗人员能力符合规定要求内部质量体系审核检查表物资处SXD-Q –A 第1 页共1 页序号标准条款号质管QS文件条款号检查内容检查记录备注1 1.1 询问负责人物资处职责及权限?2 1.1 各类人员职责履行情况如何?现有资源能否满足要求?3 2.2 是否联合质保处编制并报批、下发了《合格供方目录》?4 2.2抽查保存的采购文件是否符合文件控制程序规定?5 2.2 抽查采购计划质量记录是否符合《质量记录控制程序规定》6 2.2 确认是否在《合格供方目录》中采购?是否符合认证产品一致性要求?(尤其是关键件采购)若不能满足如何处置?内部质量体系审核检查表管理层(经理会)SXD-Q –A 第1 页共1 页序号标准条款号质管QS文件条款号检查内容检查记录备注1 1.1 是否确定了质量负责人,并规定其职责和权限?2 1.2询问质量负责人是否有能力胜任?3 1.2 询问企业资源是否充分、适宜、如何对资源进行有效管理和控制/4 2.2 当资源发生变化时,企业如何及时了解相应信息并采取措施保证资源满足认证产品稳定生产内部质量体系审核检查表生产处SXD-Q –A 第1 页共 1 页序号标准条款号质管QS文件条款号检查内容检查记录备注1 1.1 询问生产处负责人职责及有关人员的职责履行情况如何?现有人员是否满足要求?若不满足采取何种措施使人员满足岗位能力要求?2 2.2 是否制订了《生产设备维护保养制度》及《产品防护管理制度》?文件规定是否符合标准及行业要求?文件控制是否符合《文件控制程序》规定?3 2.3 询问相关设备管理人员需要做哪些设备维护记录?有何具体要求?有无相应记录清单?4 2.3 有关设备使用部门是否按制度实施,有效性如何?生产处是否实施了相应检查与考核?5 10 是否按《产品防护管理制度》进行了检查与考核?有无记录?内部质量体系审核检查表销售公司SXD-Q –A 第1 页共1 页序号标准条款号质管QS文件条款号检查内容检查记录备注1 1.1 询问部门负责人职责,各科室职责是否明确?各类人员职责履行情况如何?2 2.2抽查2~3份文件是否符合《文件控制程序》规定?3 2.3 抽查2~3份质量记录如合同评审是否符合《质量记录控制程序》及相应规定?4 10 抽查成品库现场有无有效版本《产品防护管理规定》或类似文件?5 10 现场审查是否按其规定正确实施?有无必要记录?6 10 询问认证产品在包装、搬运和储存期间是否出现过严重的质量问题?7 10 操作人员(驾驶及维护管理人员)是否明确产品防护有关规定?内部质量体系审核检查表售后服务中心SXD-Q –A 第 1 页共1 页序号标准条款号质管QS文件条款号检查内容检查记录备注1 1.1 询问部门负责人职责是否明确?各科室职责及履行情况如何?2 2.2 是否制订了与质量有关文件规定(如《售后服务管理规定》)?是否符合《文件控制程序》规定?3 2.3 抽查顾客反馈信息3~5份是否按《售后服务管理规定》实施?效果如何?质量记录是否符合《质量记录控制程序》要求?4 10 有无顾客对产品的投诉,特别是对认证产品不符合标准要求投诉?若有,采取了何种措施?。