Moldflow2017双色模冷却分析教程

- 格式:pdf

- 大小:2.37 MB

- 文档页数:28

10.7.2 Moldflow冷却分析步骤与其它分析一样的,用户也应该按照Moldflow流程进行Cool分析。

不过,在Cool分析中,用户要构建冷却系统,真实模拟实际工况。

典型的Cool分析流程如下:⒈导入模型。

本例使用一个面板塑件,如图10-107所示,以STL格式导入。

图10-107 导入塑件⒉划分网格。

选择合适的单元长度,进行网格划分。

由于模型相对比较简单,网格质量较好,只有一些单元纵横比缺陷,修复后即完成网格划分工作。

如图10-108所示。

图10-108 划分网格⒊选择分析项目。

选择Cool分析,如图10-109所示,在图中可供选择的九种分析项目或分析顺序是较为常用的。

图10-109 选择Cool分析⒋选择材料。

用户可以选择实际使用的材料或相近的材料进行替代。

⒌选择浇口位置。

本例中选择图10-110所示的浇口位置。

图10-110 选择浇口位置⒍Creat cooling circuits(创建冷却回路)。

双击该步骤,即出现图10-111所示的冷却回路向导对话框。

用户可以按照该对话框一步步的进行冷却回路的创建。

图10-111 冷却回路向导除了使用冷却回路向导,还可以使用另一种方法创建冷却回路。

这种方法相对来说稍微复杂些,但特别适用于复杂冷却系统的构建,用户使用这种方法构建冷却回路自由度很大。

该方法步骤如下:①在三维CAD系统中构建冷却回路曲线。

如图10-112,在Pro/E中建立冷却回路曲线。

显然,在Pro/E中创建曲线比在Moldflow创建曲线功能要强大得多,用户借此可以构建出复杂的冷却系统,比如圆形或异形回路。

另外,最好在原始塑件图中构建冷却回路曲线,这样就可以非常清晰的观察到塑件和冷却系统的位置关系。

图10-112 在其它三维CAD系统中创建冷却回路②将曲线以IGES格式导出。

注意选择Datum Curves and Points选项,避免将塑件模型也导出。

另外,必须保证导出的曲线与导出的塑件使用相同的坐标系。

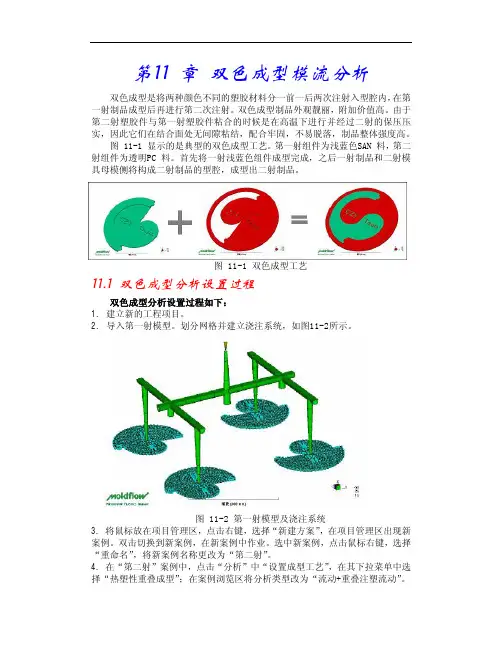

第11 章双色成型模流分析双色成型是将两种颜色不同的塑胶材料分一前一后两次注射入型腔内,在第一射制品成型后再进行第二次注射。

双色成型制品外观靓丽,附加价值高。

由于第二射塑胶件与第一射塑胶件粘合的时候是在高温下进行并经过二射的保压压实,因此它们在结合面处无间隙粘结,配合牢固,不易脱落,制品整体强度高。

图 11-1 显示的是典型的双色成型工艺。

第一射组件为浅蓝色SAN 料,第二射组件为透明PC 料。

首先将一射浅蓝色组件成型完成,之后一射制品和二射模具母模侧将构成二射制品的型腔,成型出二射制品。

图 11-1 双色成型工艺11.1 双色成型分析设置过程双色成型分析设置过程如下:1.建立新的工程项目。

2. 导入第一射模型。

划分网格并建立浇注系统,如图11-2所示。

图 11-2 第一射模型及浇注系统3. 将鼠标放在项目管理区,点击右键,选择“新建方案”,在项目管理区出现新案例。

双击切换到新案例,在新案例中作业。

选中新案例,点击鼠标右键,选择“重命名”,将新案例名称更改为“第二射”。

4.在“第二射”案例中,点击“分析”中“设置成型工艺”,在其下拉菜单中选择“热塑性重叠成型”;在案例浏览区将分析类型改为“流动+重叠注塑流动”。

5. 在“第二射”案例中导入第二射模型。

划分网格并建立浇注系统,如图11-3 所示。

图 13-3 第二射模型及浇注系统6. 在“第二射”案例中,分别按属性拾取网格、分流道、主流道,点击右键,选择“属性”,弹出“制品表面(双层面)”对话框。

点击“重叠成型组成”按钮,出现图11-4 页面。

点击“组成”下拉按钮,选择“第二个快照”。

被赋予第二射属性的实体呈土黄色显示。

注意要把第二射的所有实体全部按同样的方式赋予属性。

图 11-4 赋予实体第二射属性7. 在“第二射”案例中,点击“文件”中“添加”指令,将第一个案例添加至第二个案例中,如图11-5 所示。

第一射制品由系统默认为第一射属性。

8.选择两射的材料。

模流分析之Moldflow冷却分析技术Moldflow冷却分析技术⼀、概述注塑模冷却系统设计的好坏是模具设计成功与否的⼀个关键因素,它直接影响塑料制品的质量和⽣产效率。

在注塑成型过程中,塑料制品在型腔中的冷却时间要占整个成型周期的70%~80%,⽽且冷却的速度和均匀性直接影响制品的性能。

如果冷却系统设计不合理的话,会造成⽣产周期过长,成本过⾼,另⼀⽅⾯,不均匀的冷却效果也会造成产品因热应⼒⽽产⽣翘曲变形,从⽽影响产品品质。

⼆、冷却分析技术的作⽤衡量模具冷却系统设计好坏的标准有两个:⼀是是制品冷却时间最短;⼆是使制品的各个部位均匀冷却。

影响冷却系统的因素很多,除了塑料制品的⼏何形状、冷却介质、流量、温度、冷却⽔路的布置、模具材料、塑料熔体温度、模具温度、塑料顶出温度外,还涉及到塑料与模具之间的⾮稳态热循环交互作⽤。

⽤实验的⽅法来测试不同的冷却系统对冷却时间和制品质量的影响是相当困难的,也是不现实的。

传统的冷却系统设计多以经验为主,往往⽆法将冷却系统优化,以进⾏均匀⽽有效的冷却,结果造成成型周期过长,并可能使产品冷却不均⽽导致翘曲变形。

计算机分析与模拟则是完成这种预测的最佳⽅法。

Moldflow 可以对冷却系统作优化设计,通过分析冷却系统对流动过程的影响,优化冷却管道的布局和边界条件,从⽽产⽣均匀的冷却,并由此缩短成型周期,减少产品成型后的内应⼒,提⾼产品质量,降低成本。

三、冷却系统设计原则1、注塑模的热传输在注塑成型过程中,存在四种基本的热传输⽅式:强制对流、⾃然对流、传导和辐射。

由塑料带⼊注塑模的热量,其中 80%~95%通过模具⾦属传导⾄冷却⽔管壁,然后遣散到冷却⽔管中去。

传导⾄注塑机模板的热量和从模具表⾯对流出去的热量仅占总量的 5%~15%,并不重要。

辐射到周围空间的热量,只有当模具温度达到85℃以上时才考虑。

在采⽤热流道的情况下,也会向模具输⼊热量。

在有些情况下,冷却液的温度⼤⼤⾼于环境温度,此时冷却液不是从模具吸收热量,⽽是向模具输⼊热量。

利用Moldflow软件优化注塑模的冷却系统余玲张诗(东莞航天精密模具有限公司成都分公司,成都610100)摘要利用MPI/Cool软件对支柱护板的冷却过程进行模拟分析,并根据CAE结果分析优化其冷却系统,从而优化冷却管路排布,以达到制品快速、均衡冷却,缩短注塑成型周期,提高生产效率的目的。

关键词注塑模Moldflow冷却系统在注射成型塑料制品的过程中,模具的冷却系统是控制模具温度的主要手段,也是缩短成型周期、提高生产率和保证制品质量的重要措施,因此,合理规划及设计模具的冷却系统具有重要意义[1]。

但目前的冷却系统设计几乎都是根据传统的经验和简化公式所得,很难完全应用于日趋复杂的制品结构,导致出现后期冷却效果不理想、成型周期长等问题,并且此时模具大部分结构已定,冷却水路的更改有很大的局限性,因此需要在前期设计时准确地预测其冷却系统的合理性,计算机分析与模拟则是完成这种预测的最佳方法,Moldflow软件的Cool模块就可以通过分析冷却系统对流动过程的影响,优化冷却管路的布局和工作条件,从而产生均匀的冷却,并由此缩短成型周期,减少制品成型后的内应力,提高制品质量,降低成本[2]。

1MPI/Cool简介影响注塑模冷却系统的因素很多。

如制品的结构形状、冷却介质的种类、温度、流速、冷却管路的几何参数及空间布置、模具材料、熔体温度、制品要求的顶出温度、模具温度、制品和模具间的热循环交互作用等。

这些参数之间互相联系,互相影响,唯有这些参数的合理组合才能获得理想的效果,但靠传统的经验和简化公式是很难确定的,只有通过CAE分析才能得到理想的结果[3]。

利用MPI/Cool并采用边界元法对模具的温度场进行三维模拟,在制品厚度方向上采用解析法来计算其温度分布,并通过制品的热流量将二者完全耦合进行迭代计算求解,同时将模具的温度场与冷却管路中冷却介质的能量方程联立起来求解,可靠地计算出制品与模具、模具与冷却介质间的界面温度。

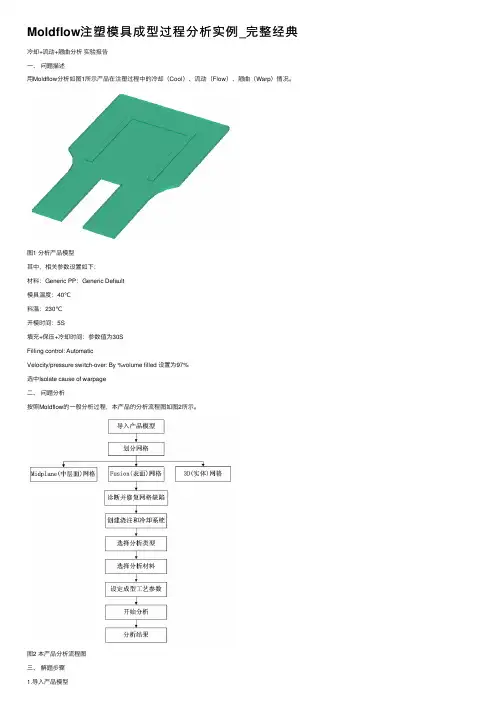

Moldflow注塑模具成型过程分析实例_完整经典冷却+流动+翘曲分析实验报告⼀、问题描述⽤Moldflow分析如图1所⽰产品在注塑过程中的冷却(Cool)、流动(Flow)、翘曲(Warp)情况。

图1 分析产品模型其中,相关参数设置如下:材料:Generic PP:Generic Default模具温度:40℃料温:230℃开模时间:5S填充+保压+冷却时间:参数值为30SFilling control: AutomaticVelocity/pressure switch-over: By %volume filled 设置为97%选中Isolate cause of warpage⼆、问题分析按照Moldflow的⼀般分析过程,本产品的分析流程图如图2所⽰。

图2 本产品分析流程图三、解题步骤1.导⼊产品模型点击File→Import,选取待分析的产品模型,点击“打开”。

在弹出的“模型导⼊选项设置”对话框中,⽹格类型选“Fusion”,模型单位设置为“Millimeters”。

单击“OK”完成设置。

此时弹出“项⽬创建”对话框,在“Project”⼀栏设置项⽬名称,本实验取名为“CFW”。

在“Create in”⼀栏选取项⽬保存地址。

单击“OK”完成项⽬创建。

此时,窗⼝中会显⽰出导⼊的模型。

以防分析中修改变动,习惯先对模型进⾏复制。

对着左上⾓“Project”栏内的模型名称,在右击菜单中选择“Duplicate”,完成模型复制。

其后操作都在复制的模型中进⾏。

⼀般在做流动分析时,要求产品锁模⼒⽅向(⼀般也为产品分型⾯的垂直⽅向)与Z轴的正⽅向⼀直。

此时的模型位姿不对(如图3所⽰),需要⽤旋转命令对模型进⾏旋转操作。

执⾏Modeling→Move\Cope→Rotate,在左侧选项栏中,点击“Select”⼀栏的选框,其意思为选取旋转对象,框选产品模型。

“Axis”⼀栏选取X轴。

“Angle”填写90。

双色模设计原理及Moldflow分析双色模设计原理及 Moldflow 分析1、双色模分类、双色模():两种塑胶材料在同一台注塑机上注塑,分两次成型,但是产品只双色模(Overmolding):):出模一次的模具。

一般这种模塑工艺也叫双料注塑,通常由两幅模具,一半装在机器的固定板上, 另一半装在回转板上. 两幅模具的公模是完全一样的,一次母模和二次母模不一样.当第一种颜色的塑料注塑完毕,公母模打开一次,公模带着一次产品旋转180 度,到达第二种颜色注塑的位置上, 进行二次注射,即可取得双色制件.如此循环,每个成型周期内都会有一模一次产品及二次产品产生. 包胶模(Insert Molding):有时又叫假双色,两种塑胶材在不同注塑机上注塑,分两次成型;包胶模:产品从一套模具中出模取出后,再放入另外一套模具中进行第二次注塑成型(所以我们把第一射叫做 insert)。

一般这种模塑工艺通常由 2 套模具完成,而不需要专门的双色注塑机。

图1:双色模产品(Overmolding)图2:包胶模产品(Insert molding)图 3:双色模具示意图2、选择双色模具一般不外乎以下几种情况:、选择双色模具一般不外乎以下几种情况:1)產品功能的要求. 例如电源开关,手机按键,键盘指示灯,汽车开关等,要求LED 的部分能够透光例如电源开关按钮,LED 灯需要透光;2)改善手感. 一些手持產品,要求在手持部位使用Rubber,手感会比较舒适. 例如对讲机外壳, 电动工具把手,扳手,起子把手,牙刷柄,保温杯等;3)增加美感,作為装饰品. 如一些外观件的 Logo,如果採用双色注塑,又漂亮又不用担心它会被摩掉;4)產品局部区域需要电镀.在塑料家族中,只有ABS 和聚砜(PSU)表面可以电镀, 如果要求產品的局部区域或者单侧需要电镀,就要把电镀区域注射為 ABS,把不需要电镀的区域注射為其他材料如 PC 等。

3、双色模设计要求、目前市场上双色模已经非常普遍,并且由于这种工艺可以使产品的外观更加漂亮,易于换颜色而可以不用喷涂,非常符合市场潮流。

MoldFlow软件冷却分析及应用作者:麻向军文劲松来源:PT现代塑料前言在注塑成型中,模具的温度直接影响到制品的质量和生产效率。

通过温度调节,保持适当的模具温度,可减小制品的变形、增强制品力学性能、改善制品的表观质量、提高制品尺寸精度。

同时,缩短占整个注射循环周期约80%的冷却时间是提高生产效率的关键。

因此,设计合理的冷却系统,对模具温度进行有效调节是十分必要的。

冷却系统的设计在20世纪60年代就已引起了人们的重视,并进行了大量研究,得到了一些简化公式或经验公式,但由于实际制品的形状往往十分复杂,因此,这些公式的应用范围存在着很大的局限性。

MPI/Cool通过分析模具冷却系统对模具和制品温度场的影响,优化冷却系统的布局,以达到使塑件快速、均衡冷却的目的,从而缩短注塑成型的冷却时间,提高生产效率,减少废品,增加经济效益。

一、MPI/Cool简介影响注塑模冷却的因素很多,如制品的形状,冷却介质的种类、温度、流速,冷却管道的几何参数及空间布置,模具材料,熔体温度,工件要求的顶出温度和模具温度、制品和模具间的热循环交互作用等。

这些参数之间互相联系、互相影响,唯有这些参数的合理组合才能获得理想的效果。

但靠传统的经验和简化公式是很难确定的,只有通过CAE分析才能得到理想的结果。

MPI/Cool采用边界元法(Boundary Element Method)对模具的温度场进行三维模拟,对于制品在其厚度方向上采用解析解来计算温度分布,并通过制品的热流量将二者完全耦合进行迭代求解。

同时将模具的温度场与冷却管道中冷却介质的能量方程联立起来求解,因此可以可靠地计算制品/模具及模具/冷却介质间的界面温度。

在计算过程中,考虑了型芯和型腔在制品厚度方向的不对称性对制品温度分布的影响。

MPI/Cool能够模拟冷却管道(包括隔板管、喷流管、连接软管)、镶块、多种模具材料、冷流道和热流道、分型面及模具边界对模具和制品温度的影响,从而为优化冷却系统提高可靠的依据。

Moldex3D模流分析之冷却系统建模件成型有更精确的热交换分析,需要建立冷却系统后,利用冷却分析再模拟。

首先,在项目模型树中对着组别1右键单击并选择复制组别,选取只有组别信息后点选确定,接着会看到新组别成立并已经内建相同的模型与设定供调整。

2. 建立冷却系统产生模座在模型页签中点选模座即可产生模座,由于重新调整模型,因此需重新仿真分析。

接着按下继续(不同于上一步的复制组别) 将会开启模座精灵。

软件会根据塑件尺寸自动建立模座边界框用以定义适合的冷却系统区域。

确认模座大小(预设) 与开模方向(Z轴向) 无误后,即可按下确认键。

加入冷却水路模座建立好之后,单击冷却水路并调整相关参数如方向、管径、水路间距、与塑件间距等(如下图所示)。

在水路配置精灵中,点选下一步(箭头)后,取消勾选在塑件的上面并按下确认键。

再一次单击冷却水路,在跳出对话框中选取产生一组新的水路,按下确定后会开启水路配置精灵。

调整相关参数(如下图所示) 并按确认键(由于先前已在塑件的下面产生水路,此步骤仅会产生在塑件上面的水路)。

进出水口及水路的方向在水路生成时就会自动定义(若无则点击进水/出水会自动建立并在精灵中列出,调整后按下确认键即可)。

生成网格接着换到网格页签并点选生成开启产生BLM精灵。

此时会跳出对话框询问是否保留附属实体网格,点选是以保留塑件与流道,且精灵中相对应的项目会打勾。

点选精灵中的生成键后即会产生冷却系统的网格模型,完成后再点选网格页签中的最终检查,系统检查完成后会跳出网格已准备完成的对话框,此时点选继续即完成模型准备工作。

在模型树形图中,可以自行调整显示/隐藏特定的组件取得较适合的图面呈现(例如将模座取消勾选即可隐藏并可看见内部的其他组件)。

3. 准备完整分析设定充填成型条件回到首页签,点选成型条件开启加工精灵,将会跳出一个窗口,这时请选择新建并基于目前的设定,将所有条件保留与复制组别来源相同并点选充填/保压页签中的进阶设定键。