fluent实例-油水两相管内流动模拟

- 格式:docx

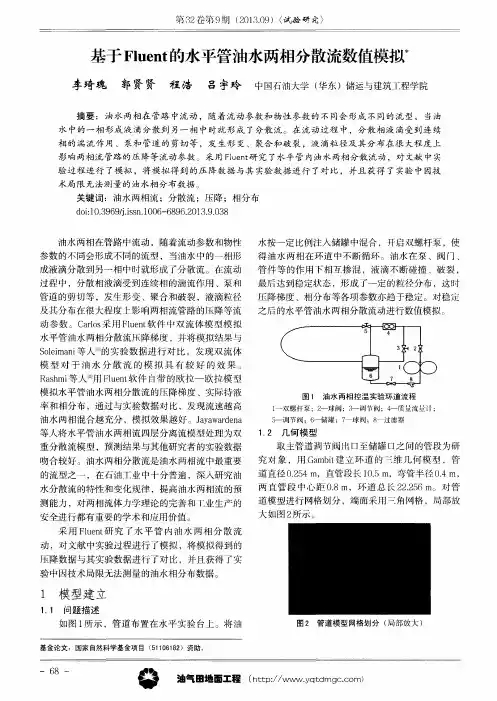

- 大小:308.75 KB

- 文档页数:11

ansys fluent中文版流体计算工程案例详解ANSYS Fluent是一种流体计算动力学软件,可用于解决各种流体力学问题。

本文将详细介绍ANSYS Fluent中文版的流体计算工程案例,包括案例的基本背景、模拟过程和结果分析。

这些案例旨在帮助用户深入了解ANSYS Fluent的使用方法和流体计算工程实践。

一个典型的案例是流体在管道中的流动。

该案例背景是,一根长直管道内有水流动,管道的直径为0.1米,长度为10米。

水的初始速度为1 m/s,管道的壁面是光滑的,管道两端的压差为100Pa。

现在需要使用ANSYS Fluent模拟该流体流动过程,并进一步分析不同参数对流动的影响。

首先,在ANSYS Fluent中创建一个新的仿真项目,并选择“仿真”模块。

在界面上点击“新建”按钮,在弹出的对话框中填写相应的参数,例如案例名称、计算器类型和尺寸单位。

点击“确定”后,进入模拟设置页面。

首先,需要定义获得流动场稳定解所需的物理模型和求解方法。

在“物理模型”选项卡中,选择“连续相”和“非恒定模型”。

在“湍流模型”中选择某种适合的模型,例如k-ε模型。

在“重力”选项卡中,定义流体的密度和重力加速度。

接下来,在“模型”选项卡中,定义管道的几何和边界条件。

选择“管道”作为流体领域的几何模型,并定义长度、直径和内壁面的润滑系数。

在“边界”选项卡中,定义管道两端的入口和出口条件,例如速度和压力。

将管道两端的压力差设置为100Pa,在入口处设置水的初始速度为1 m/s。

在出口处选择“出流”边界条件。

完成几何和边界条件的定义后,点击“模拟”选项卡进入模拟设置界面。

在“求解控制”中,设置计算时间步长和迭代次数。

选择合适的网格划分方法,并进行网格划分。

点击“网格”选项卡,选择合适的网格类型,并进行网格划分。

在划分网格后,可以使用“导入”按钮导入网格文件,并进行网格优化。

完成设置后,点击“计算”按钮开始进行模拟计算。

在计算过程中,可以实时观察流体场的变化情况,并通过Fluent Post-processing工具进行结果分析。

管内流动的模拟fluent模型模型管的直径为1m,长度20m。

几何模型是对称的,因此只对管道的一半进行模拟。

水以0.015/m s的速度从进口边界进入。

流动雷诺数为15000。

1.建立模型及网格划分①建立模型及网格划分的步骤在此处暂时省略,以后后机会再补上。

这里直接读入网格文件pipe.msh,开启Fluent3D双精度求解器(DoublePrecision),(这里是典型的狭长管道,需要开启双精度求解器)。

②读入网格后应检查网格及网格尺寸,通过Mesh下的Check和Scale进行实现,这里不做详细描述。

2.求解模型的设定①求解器设置。

这里保持默认的求解参数,即基于压力的求解器定常求解。

下面说一说Pressure-based和Density-based的区别:a.Pressure-BasedSolver是Fluent的优势,它是基于压力法的求解器,使用的是压力修正算法,求解的控制方程是标量形式的,擅长求解不可压缩流动,对于可压流动也可以求解;Fluent6.3以前的版本求解器,只有SegregatedSolver和CoupledSolver,其实也Pressure-BasedSolver的两种处理方法;b.Density-BasedSolver是Fluent6.3新发展出来的,它是基于密度法的求解器,求解的控制方程是矢量形式的,主要离散格式有Roe,AUSM+,该方法的初衷是让Fluent具有比较好的求解可压缩流动能力,但目前格式没有添加任何限制器,因此还不太完善;它只有Coupled的算法;对于低速问题,他们是使用Preconditioning方法来处理,使之也能够计算低速问题。

Density-BasedSolver下肯定是没有SIMPLEC,PISO这些选项的,因为这些都是压力修正算法,不会在这种类型的求解器中出现的;一般还是使用Pressure-BasedSolver解决问题。

基于压力的求解器适用于求解不可压缩和中等程度的可压缩流体的流动问题。

管道中液固两相流动数值模拟研究摘要:本次的课题研究主要是了解管道流动的概念及应用,熟悉管道固液两相流的一般计算,分析固体颗粒在环空油管中的沉降。

采用商业软件对气体输送系统进行模拟。

本课题利用Gambit建立几何模型,将模型导入Fluent进行模拟计算,Tecplot软件进行后处理,计算结果用可视化图形表示出来,进而加以分析和总结。

本文对颗粒的沉降末速度进行了分析,分别建立了有、无接箍时的颗粒沉降模型,认为流体在油管中的流动是层流状态。

模拟结果表明,固相的速度分布曲线与液相速度分布曲线相似,只是固相速度曲线相对液相速度分布曲线向下平移了一定数值;颗粒主要分布于环空油管的中部,且分布较均匀;在忽略接箍的影响下,颗粒排出量要大于受接箍影响下的颗粒排出量,原因是接箍附近产生了涡流,颗粒沉降较多。

关键词:固液两相流;数值模拟;Fluent软件中图分类号:TB126Pipe flow characteristics of entranceAbstract:Keywords:solid- liquid two -phase flow;Numerical simulation; Fluent software Classification: TB126目录摘要: (I)Abstract (II)目录.............................................................................................................................. I II 1 引言. (1)1.1 研究背景 (1)1.2 国内 (1)1.3 课题基本内容和拟解决的主要问题 (2)1.4 欧拉-拉氏模型 (3)1.5 研究方法 (3)1.6 研究意义 (4)2理论方法 (4)2.1控制方程 (4)2.1.1质量守恒方程 (4)2.1.2 动量守恒方程 (4)2.1.3层流的控制方程 (5)2.2采用方法 (5)2.2.1 GAMBIT软件介绍 (5)2.2.2 GAMBIT操作步骤 (7)2.2.3 FLUENT软件介绍 (7)2.2.4 FLUENT操作步骤 (8)3 实验原理 (10)3.1工作原理........................................................................... 错误!未定义书签。

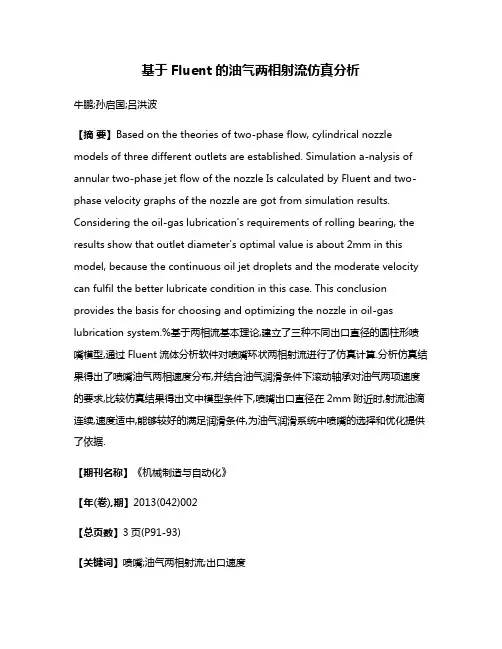

基于Fluent的油气两相射流仿真分析牛鹏;孙启国;吕洪波【摘要】Based on the theories of two-phase flow, cylindrical nozzle models of three different outlets are established. Simulation a-nalysis of annular two-phase jet flow of the nozzle Is calculated by Fluent and two-phase velocity graphs of the nozzle are got from simulation results. Considering the oil-gas lubrication's requirements of rolling bearing, the results show that outlet diameter's optimal value is about 2mm in this model, because the continuous oil jet droplets and the moderate velocity can fulfil the better lubricate condition in this case. This conclusion provides the basis for choosing and optimizing the nozzle in oil-gas lubrication system.%基于两相流基本理论,建立了三种不同出口直径的圆柱形喷嘴模型,通过Fluent流体分析软件对喷嘴环状两相射流进行了仿真计算.分析仿真结果得出了喷嘴油气两相速度分布,并结合油气润滑条件下滚动轴承对油气两项速度的要求,比较仿真结果得出文中模型条件下,喷嘴出口直径在2mm附近时,射流油滴连续,速度适中,能够较好的满足润滑条件,为油气润滑系统中喷嘴的选择和优化提供了依据.【期刊名称】《机械制造与自动化》【年(卷),期】2013(042)002【总页数】3页(P91-93)【关键词】喷嘴;油气两相射流;出口速度【作者】牛鹏;孙启国;吕洪波【作者单位】北方工业大学机电工程学院,北京100144【正文语种】中文【中图分类】TP391.9油气润滑是一种新型的润滑技术,它具有单相流体润滑无可比拟的优越性,现今已经广泛应用于高温、重载、高速、极低速以及有冷却水和脏物侵入润滑点的恶劣工况条件的场合[1]。

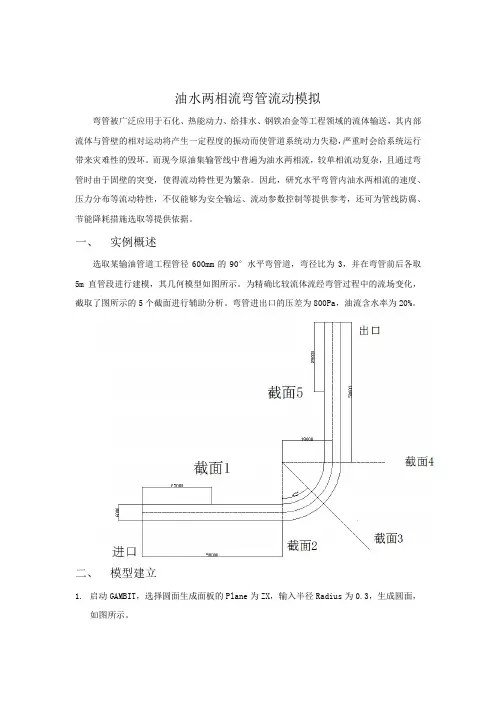

油水两相流弯管流动模拟弯管被广泛应用于石化、热能动力、给排水、钢铁冶金等工程领域的流体输送,其内部流体与管壁的相对运动将产生一定程度的振动而使管道系统动力失稳,严重时会给系统运行带来灾难性的毁坏。

而现今原油集输管线中普遍为油水两相流,较单相流动复杂,且通过弯管时由于固壁的突变,使得流动特性更为繁杂。

因此,研究水平弯管内油水两相流的速度、压力分布等流动特性,不仅能够为安全输运、流动参数控制等提供参考,还可为管线防腐、节能降耗措施选取等提供依据。

一、实例概述选取某输油管道工程管径600mm的90°水平弯管道,弯径比为3,并在弯管前后各取5m直管段进行建模,其几何模型如图所示。

为精确比较流体流经弯管过程中的流场变化,截取了图所示的5个截面进行辅助分析。

弯管进出口的压差为800Pa,油流含水率为20%。

二、模型建立1.启动GAMBIT,选择圆面生成面板的Plane为ZX,输入半径Radius为0.3,生成圆面,如图所示。

2.选择圆面,保持Move被选中,在Global下的x栏输入1.8,完成该面的移动操作。

3.选取面,Angle栏输入-90,Axis选择为(0,0,0)→(0,0,1),生成弯管主体,如图所示。

4.在Create Real Cylinder面板的Height栏输入5,在Radius1栏输入0.3,选择AxisLocation 为Positive X,生成沿x方向的5m直管段,如图所示。

5.同方法,改变Axis Location为Positive Y生成沿y方向的5m直管段,如图所示。

6.将直管段移动至正确位置,执行Volume面板中的Move/Copy命令,选中沿y轴的直管段,在x栏输入1.8,即向x轴正向平移1.8。

然后选中沿x轴的直管段,在x栏输入-5,在y栏输入-1.8,最后的模型如图所示。

7.将3个体合并成一个,弹出Unite Real Volumes面板,选中生成的3个体,视图窗口如图所示。

作为油水分离的最基本、最重要的装置,重力式油水分离器在工程上得到广泛的应用。

为了提高油水的分离效率,人们对油水分离设备的分离特性开展了很多研究[1-3],包括对设备内流体的流场特性进行模拟分析,但对于溢流堰出油的研究还很少。

随着计算机技术的发展,数值模拟将成为结构优化设计的重要手段之一。

1数值模拟计算方法在油水的分离过程中,设定油和水为不可压缩的连续流体,且密度和黏度为定值,流体的流动形式视为定常流动。

分离器内流体的动力学控制方程包括连续性方程和动量方程。

该不可压缩流体的连续性方程为:∂μx ∂x +∂μy ∂y +∂μz ∂z=0(1)式中μx 、μy 、μz 是速度矢量在x 、y 、z 方向的分量。

对黏性为常数的不可压缩流体,主要受到压力、黏性力与单位质量力的作用,动量方程为:d (ρμx )dt =-∂p ∂x +▽·(μ▽μx )+ρf xd (ρμy )dt =-∂p ∂y +▽·(μ▽μy )+ρf yd (ρμz )dt =-∂p ∂z +▽·(μ▽μz )+ρf z(2)式中ρ为密度;t 为时间;p 为流体压强;μ为流体的动力黏度;f x 、f y 、f z 为单位质量力。

2油水分离器的模型建立与网格划分2.1几何模型建立根据刚盖假定,本文的计算模型简化如图1所示。

上端表面为采用刚盖假定的自由表面,油出口位于挡板之上,由于挡板之后的流场不影响挡板之前的流场,因此只计算挡板之前,自由表面之下的流体区域。

2.2网格划分本文选取的是三种最为常见的入口构件,无构件式入口构件,挡板式入口构件以及孔箱式入口构件,入口构件都采用下入口构件。

利用Fluent 软件的前处理器Gambit 对所建三维模型进行网格划分。

为了提高划分的网格的质量以及兼顾Fluent 的计算速度,采用局部加密的非结构化四面体网格,生成的网格结构如图2:图2网格结构2.3计算模型设置本文选用Fluent 软件进行数值计算,对边界条件及物性参数作如下设置:①油水分离器的入口设为速度入口边界条件,入口速度为0.46m /s ;②出口设置为自由出流边界条件,水出口流量权重80%,油出口流量权重20%;③自由表面设置为对称边界条件,其余为壁面边界;④湍流强度为4.7%,水力直径D H 为0.04m 。

实验十冷热水混合器内的流动与热交换模拟一、实验目的(1)熟悉Gambit和Fluent的用户界面和操作;(2)学会使用Gambit建模和划分网格;(3)学会使用Fluent求解器进行求解,并显示计算结果二、实验原理一个冷热水混合器的内部流动与热量交换问题。

混合器的长宽均为20cm,,上部带3cm的圆角,温度为T=350K的热水自上部的热水管嘴流入,与下部右侧的管嘴流入的温度为290K的冷水再混合器内进行热量与动量交换后,自下部左侧的小管嘴流出。

三、实验步骤1利用Gambit建立计算模型步骤1:启动Gambit 软件并建立新文件启动Gambit并且建立一个新的项目文件,文件名:mixer.dbs(2)选择求解器用菜单命令Solver: FLUENT5/6选择求解器为Fluent6.步骤2:创建几何图形(3)创建坐标网格按照下图1~5创建坐标网格,先创建X坐标的网格,在第3步选择X,完成4、5步骤后,再重复1~5步骤,在第3步选择Y,最终得到XY从-10到10的坐标网格。

发现工作区的网格显示不完全,我们可以按右下角的工具按钮,使工作区调整至显示出整个网格。

(4)确定不同类型边界的交点和圆弧中心点Ctrl+鼠标右键,在坐标网格上如上图所示,创建出所需要的各点。

(5)复制点除了以上各点之外,每个小管嘴还需要外侧的2个点,我们可以通过点的复制来创建各个小管嘴外侧的点。

按照下图1~5的步骤,执行完第4步时,用Shift+鼠标左键选上所要复制的两个点,在第6步输入点要复制到的位置,上部管嘴外侧的点是原来点Y方向上+3的位置。

重复1~5步骤,创建下侧的两个小管嘴外侧的点,下侧小管嘴复制到在原来点Y方向上移动-3的位置。

复制完毕之后按按右下角的按钮,使工作区调整至显示整个网格如下:(5)隐藏坐标网格显示按照下图1~4将坐标网格线隐藏,以便于后面的操作。

(6)由点创建直线和圆弧线按照下图1~4步骤创建出一条直线,第3步Shift+鼠标左键,选中直线两段的点重复1~4步骤,创建出其他所需要的直线,最终结果如下图。

两相流管道仿真教程利用FLUENT对两相流管道内流场进行数值仿真,有如下步骤:1,利用Gambit软件,打开软件界面如下图:2,建立模型的几何文件:直接建体模型,如下图所示,管道圆柱形,长为5000mm,半径为500mm3,划分边界层网格:设置边界层首层厚度为2mm,其增长比率为1.2,层数为4,选择边界层施加面为face2,即为管道圆柱面4,划分体网格:对管道实体进行网格划分,可以直接对其进行体网格划分,选择管道实体volume.1,其他设置如下图所示,网格的Interval Size可以设置为10,点击Apply划分出的管道体网格以及边界层网格如上图所示5,设置入口边界条件,设置进口名称为Inlet ,类型为速度进口,面为Face.1,具体设置如下图所示:如下图所示:为face.2,如下所示:8,输出网格文件:如下图所示9,打开FLUENT软件,进行计算设置:首先设定单位为mm,如下图所示:10,设置操作环境,操作压强为101325帕,设置重力加速度为Y向为-9.8111,设置两相流模型:选取混合相模型,这里将固体颗粒相当做欧拉相进行研究,相数位2,如下图所示:12,选择湍流模型,根据管道模拟的实际情况,选取S-A湍流模型13,设置仿真材料,定义液相材料为水,参数为默认14,设置固体颗粒相计算材料,具体设置参数如下图所示:得到的材料栏的设置情况为15,对相进行设置,主相位水,选择材料为液态水,如下图所示:第二相为固体颗粒相,设置如下:16,设置两相之间的相互作用,采用默认设置,如下图所示:17,设置进口边界条件,如下图所示,类型为速度入口,此处也可以更改为其他的边界类型。

注意此处的相定义的是混合相设置速度入口边界如下,更改水力直径为1000mm,即为入口的直径值。

18,设置主相的进口边界如下,相改为水设置进口处主相水的速度矢量为0.5m/s,19,设置第二相的进口边界如下,相改为颗粒对颗粒相的速度进口进行设置,速度值设置与液相一致,也为0.5m/s,另外要设置进口处的颗粒相的体积分数,体积分数为0.6,体积分数设置如下图所示:20,出口边界条件设置。

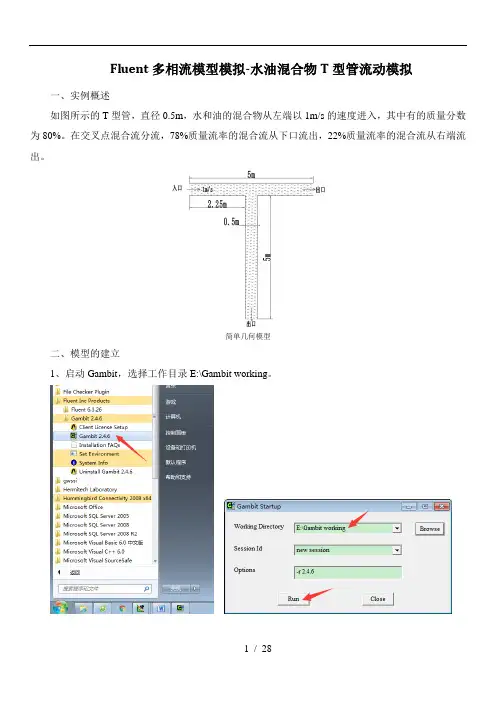

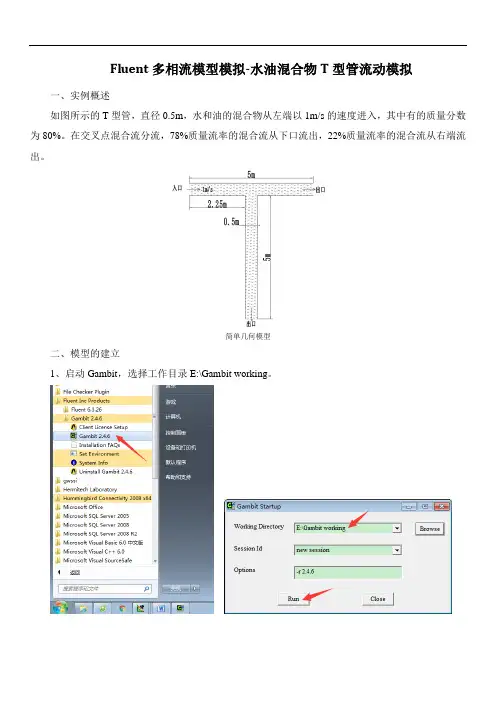

Fluent多相流模型模拟-水油混合物T型管流动模拟一、实例概述如图所示的T型管,直径0.5m,水和油的混合物从左端以1m/s的速度进入,其中有的质量分数为80%。

在交叉点混合流分流,78%质量流率的混合流从下口流出,22%质量流率的混合流从右端流出。

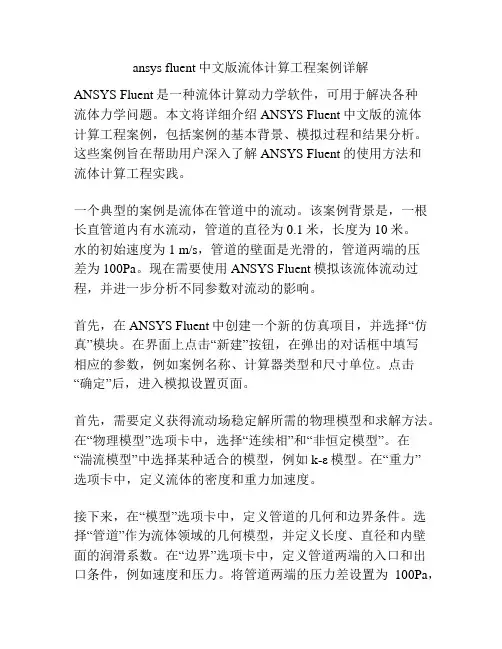

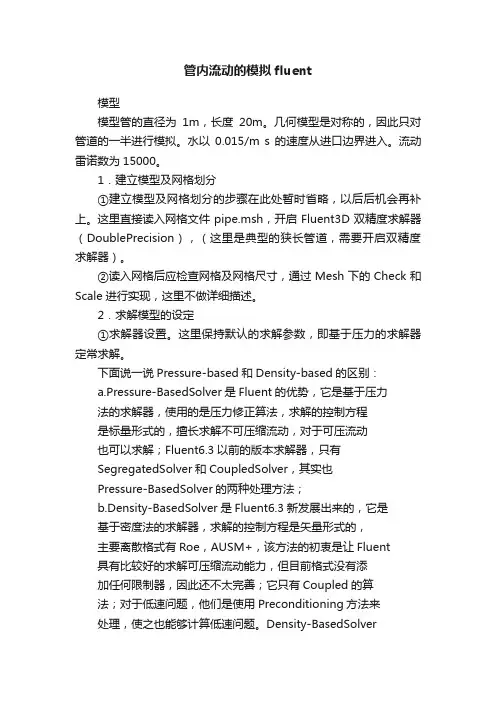

简单几何模型二、模型的建立1、启动Gambit,选择工作目录E:\Gambit working。

2、单击geometry→face→create real rectangular face,在width文本框和height文本框输入5和0.5,初始界面点击Apply,结果如右下图再输入0.5和5,生成右下图3、移动成T型移动结果如下修剪内部结果如下三、网格划分1、单击mesh→faces→mesh faces结果如下2、设置入口in,出口out,其余wall定义out-2其余线段定义为wall3、输出网格文件输入文件名,选择mixture.msh四、求解计算1、启动fluent6.3,打开后界面2、读入划分好的网格文件检查网格3、求解保持默认,点OK4、设置多相,混合相点mixture,5、选择k-e湍流模型6、定义材料属性7、设置第一相8、设置第二相9、设置operating conditions作业条件10、定义边界条件10.1、设置in的边界条件设置mixture phase设置water phase10.2、设置out的边界11、solve -solution保持默认,点OK12、initialize13、residual残留的勾选plot,其他默认14、interate迭代结果如下15、display→contours选择压强结果如下选择速度结果如下16、显示速度矢量图结果如下17、保存为cas文件。

130120宽度:130 mm 高度:330 mm 长度:2000 mmWXD:液相在流槽内的宽度应为130mm;倾斜角度可设为2度和0度.WXD:物性参数请先用铝熔体的来算.0.5 N/m开始时全是空气,四周都是固壁(除流动速度正对方向),然后液态金属Al(GaInSn)从圆形区域一定流量(初速)喷入,求解初速为1、2、3m/s时,达稳态时沿程液面高度和速度分布。

(WXD: 初始流量范围为:0.5‐5升/s,按你给定的圆截面形状(d=120mm),初速范围应为(44~440)x10‐3m/s.可在这个范围内设置初速, 例如:0.1,0.2,0.3,和0.4 m/s)网格:(密)六面体网格方法:两相VOF模型,湍流k‐epsilon模型,非稳态模型网格模型尺寸如上图,倾斜角度设为2度模型网格如图所示,黄色区域为进口,截面上网格为2020个四边形,长度方向600等分,共1212000个六面体FLUENT求解参数设置0 symmetry 中心面对称1 general 重力加速度,沿y轴负方向,‐9.8m2/s2 models 选择VOF,k‐ε模型3 materials 第一相AlSi,第二相Air4 boundary inlet 0.4m/s 或0.2m/soulet pressure‐outlet(=1个大气压)5 initialization 沿X轴初速6 run 时间步长0.00005s0.4m/s和0.2m/s计算结果0.4m/s 计算结果——外表面流型图0.035s 0.015s 0.05s 0.1s 4s (稳态)0.4m/s 计算结果——对称轴心流型图0.035s 0.015s 0.05s 0.1s 4s (稳态)0.4m/s计算结果——轴侧流型图0.015s0.035s0.05s0.1s 4s(稳态)0.4m/s计算结果——稳态时的液面高度h0.4m/s计算结果——稳态时的液面高度0.4m/s计算结果——稳态时流动速度分布外表面轴心处轴心处速度矢量图0.2m/s 计算结果——外表面流型图0.1s 0.05s0.25s 0.5s 4s(稳态)0.2m/s 计算结果——对称轴心流型图0.1s0.05s0.25s 0.5s4s(稳态)0.4m/s计算结果——轴侧流型图0.05s0.1s0.25s0.5s4s(稳态)0.2m/s计算结果——稳态时的液面高度0.2m/s计算结果——稳态时流动速度分布外表面轴心处轴心处速度矢量图•0.2m/s和0.4m/s液面高度比较130120宽度:130 mm高度:330 mm长度:2000 mm WXD:液相在流槽内的宽度应为130mm;倾斜角度可设为2度和0度.以入口速度0.4m/s为例入口体积流量为由计算模型可知r=0.06m,v=0.04m/s,代入计算可得Q=4.5216×10-4m3/s出口流量采用CFD软件fluent计算结果导入相应case文件和data文件后,选择Surface—Zone选项,创建需要计算的截面。

油水两相流弯管流动模拟

弯管被广泛应用于石化、热能动力、给排水、钢铁冶金等工程领域的流体输送,其内部流体与管壁的相对运动将产生一定程度的振动而使管道系统动力失稳,严重时会给系统运行带来灾难性的毁坏。

而现今原油集输管线中普遍为油水两相流,较单相流动复杂,且通过弯管时由于固壁的突变,使得流动特性更为繁杂。

因此,研究水平弯管内油水两相流的速度、压力分布等流动特性,不仅能够为安全输运、流动参数控制等提供参考,还可为管线防腐、节能降耗措施选取等提供依据。

一、实例概述

选取某输油管道工程管径600mm的90°水平弯管道,弯径比为3,并在弯管前后各取5m直管段进行建模,其几何模型如图所示。

为精确比较流体流经弯管过程中的流场变化,截取了图所示的5个截面进行辅助分析。

弯管进出口的压差为800Pa,油流含水率为20%。

二、模型建立

1.启动GAMBIT,选择圆面生成面板的Plane为ZX,输入半径Radius为0.3,生成圆面,

如图所示。

2.选择圆面,保持Move被选中,在Global下的x栏输入1.8,完成该面的移动操作。

3.选取面,Angle栏输入-90,Axis选择为(0,0,0)→(0,0,1),生成弯管主体,如图所

示。

4.在Create Real Cylinder面板的Height栏输入5,在Radius1栏输入0.3,选择Axis

Location 为Positive X,生成沿x方向的5m直管段,如图所示。

5.同方法,改变Axis Location为Positive Y生成沿y方向的5m直管段,如图所示。

6.将直管段移动至正确位置,执行Volume面板中的Move/Copy命令,选中沿y轴的直管

段,在x栏输入1.8,即向x轴正向平移1.8。

然后选中沿x轴的直管段,在x栏输入-5,在y栏输入-1.8,最后的模型如图所示。

7.将3个体合并成一个,弹出Unite Real Volumes面板,选中生成的3个体,视图窗口

如图所示。

三、网格划分

1.打开Create Boundary Layer面板,在Edges黄色输入栏中选取线3。

选中1:1的边界

层生成方式,并设置第一个点距壁面距离为0.001m,递增比例因子为1.2,边界层为4层。

绘制完边界层网格,如图所示。

2.打开Mesh Faces面板,运用Quad单元与Pave方法对该圆面进行划分,在Interval size

栏输入0.05,生成的面网格如图所示。

3.运用Hex/Wedge单元与Cooper方法对该圆面进行划分,在Interval size栏输入0.1,

生成的体网格如图所示。

4.选择面4作为进口,定义其为PRESSURE_INLET,命名为in;选择面9作为出口,定义

其为PRESSURE_OUTLET,命名为out,如图所示。

5.输出三维模型网格文件。

四、求解计算

1.启动FLUENT三维单精度计算器,读入划分好的网格文件,网格读入之后,检查网格的

信息,待最后一行出现“Done”语句。

2.从Scale Grid对话框中可以看出计算区域的尺寸范围,如图所示。

3.弹出的Solver对话框中保持默认设置,如图所示。

4.弹出的Viscous Model对话框,在Model选项中选择k-epsilon[2 eqn],在k-epsilon

Model选项下选择Realizable,保留其他默认设置。

5.如图所示,在弹出的Multiphase Model对话框中选择Mixture,保持默认参数设置。

6.在弹出的Fluent Database Materials对话框中,将数据库中的材料——水和油都拷贝

到当前工程中,完成材料物性的定义。

7.在Type选项中选择primary-phase,在列表中选择fuel-oil-liquid,在Name文本框

中输入oil。

在Type选项中选择secondary-phase,在列表中选择water-liquid,并在Name文本框中输入water。

8.如图所示,在Set Units对话框中,选择Quantities中的pressure。

在弹出的Define

Unit对话框中的Unit栏输入名称mpa,在Factor栏输入1000000,定义压强的新单位MPa。

9.打开Operating Conditions对话框,选中Gravity,指定重力方向为z轴,在Z[m/s2]

右侧输入-9.8。

10.定义边界条件。

11.在Solution Controls对话框中保持默认设置。

12.对流场进行初始化。

13.在Residual Monitors对话框中选中Plot,打开残差曲线图。

保持FLUENT默认各参数

的收敛精度要求为0.001。

14.将文件保存。

15.设置迭代步为1000步,开始解算。

16.迭代完毕后,保存结果文件。

17.截取有助分析的几个截面,在Points下方的三点坐标中分别输入(-2.5,0,0)、

(-2.5,0,0.3)和(-2.5,0.3,0),在New Surface Name中输入x=-2.5,生成第一个截面,如图所示。

18.选取Contours of为Pressure…和Static Pressure,弹出压强云图。

改变Contours of

为Velocity…和Velocity Magnitude,则显示为速度云图,如图所示。

压强云图

速度云图19.安全退出FLUENT。