喷锡工艺参数与流程培训

- 格式:pptx

- 大小:175.92 KB

- 文档页数:5

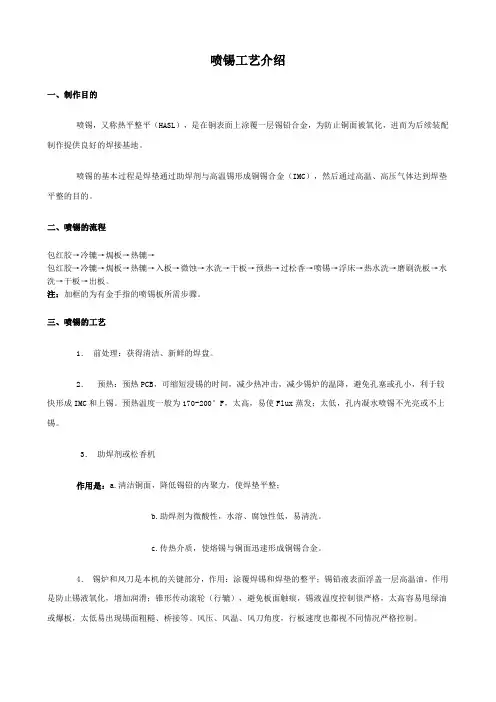

喷锡工艺介绍

一、制作目的

喷锡,又称热平整平(HASL),是在铜表面上涂覆一层锡铅合金,为防止铜面被氧化,进而为后续装配制作提供良好的焊接基地。

喷锡的基本过程是焊垫通过助焊剂与高温锡形成铜锡合金(IMC),然后通过高温、高压气体达到焊垫平整的目的。

二、喷锡的流程

包红胶→冷辘→焗板→热辘→

包红胶→冷辘→焗板→热辘→入板→微蚀→水洗→干板→预热→过松香→喷锡→浮床→热水洗→磨刷洗板→水洗→干板→出板。

注:加框的为有金手指的喷锡板所需步骤。

三、喷锡的工艺

1.前处理:获得清洁、新鲜的焊盘。

2.预热:预热PCB,可缩短浸锡的时间,减少热冲击,减少锡炉的温降,避免孔塞或孔小,利于较快形成IMC和上锡。

预热温度一般为170-200°F,太高,易使Flux蒸发;太低,孔内凝水喷锡不光亮或不上锡。

3.助焊剂或松香机

作用是:a.清洁铜面,降低锡铅的内聚力,使焊垫平整;

b.助焊剂为微酸性,水溶、腐蚀性低,易清洗。

c.传热介质,使熔锡与铜面迅速形成铜锡合金。

4.锡炉和风刀是本机的关键部分,作用:涂覆焊锡和焊垫的整平;锡铅液表面浮盖一层高温油,作用是防止锡液氧化,增加润滑;锥形传动滚轮(行辘),避免板面触痕,锡液温度控制很严格,太高容易甩绿油或爆板,太低易出现锡面粗糙、桥接等。

风压、风温、风刀角度,行板速度也都视不同情况严格控制。

5.空气浮床的作用:冷却板子,避免焊垫有触痕。

6.后处理:清洗残留松香,热油、浮锡渣。

四、缺陷及解决方法。

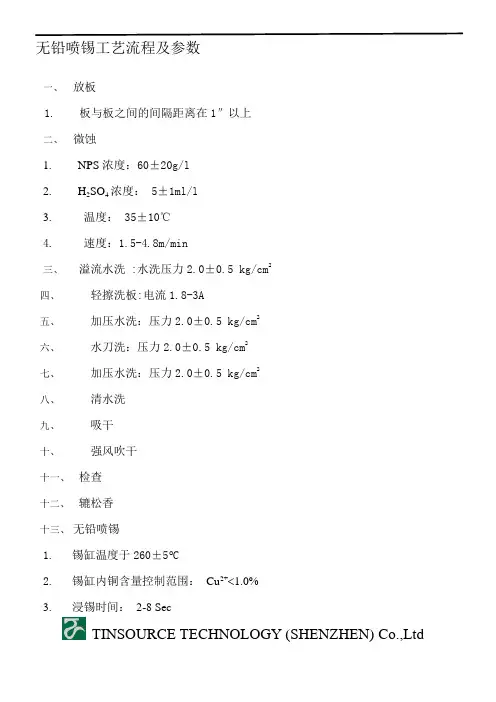

无铅喷锡工艺流程及参数

一、放板

1.板与板之间的间隔距离在1″以上

二、微蚀

1.NPS浓度:60±20g/l

2.H2SO4浓度: 5±1ml/l

3.温度: 35±10℃

4.速度:1.5-4.8m/min

三、溢流水洗 :水洗压力2.0±0.5 kg/cm2

四、轻擦洗板:电流1.8-3A

五、加压水洗:压力2.0±0.5 kg/cm2

六、水刀洗:压力2.0±0.5 kg/cm2

七、加压水洗:压力2.0±0.5 kg/cm2

八、清水洗

九、吸干

十、强风吹干

十一、检查

十二、辘松香

十三、无铅喷锡

1.锡缸温度于260±5︒C

2.锡缸内铜含量控制范围:Cu2+<1.0%

3.浸锡时间:2-8 Sec

TINSOURCE TECHNOLOGY (SHENZHEN) Co.,Ltd

4.风刀压力:1.5±4 kg/cm2

十四、热水洗:温度65±10℃

十五、轻擦洗板:电流1.8-3

十六、加压水洗:压力2.0±0.5 kg/cm2

十七、高压水洗:压力4±1 kg/cm2

十八、清水洗

十九、吸干

二十、强风吹干

二十一、热风吹干:温度80℃

二十二、收板

TINSOURCE TECHNOLOGY (SHENZHEN) Co.,Ltd。

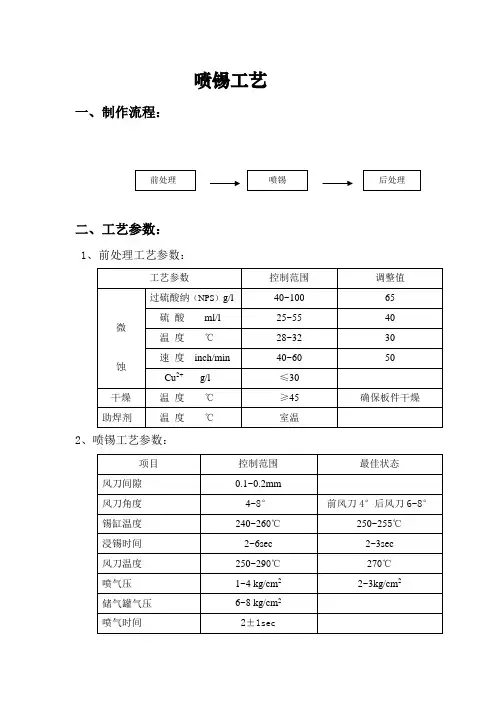

喷锡工艺流程

《喷锡工艺流程》

喷锡工艺是一种常见的表面处理方法,通常用于电子元件的生产过程中。

喷锡可以在电子元件的引脚上形成一层锡层,以提高元件的导电性能和抗氧化性能。

下面是喷锡工艺的基本流程:

1. 准备工作:首先需要准备喷锡设备和相关的材料,包括锡粉和溶剂。

另外,还需要对工作区域进行清洁和准备,以确保喷锡过程不受外界环境的影响。

2. 表面处理:在进行喷锡之前,需要对待喷锡的电子元件进行表面处理,包括清洁和去除表面氧化物。

这一步骤很关键,因为只有表面处理完全,喷锡才能牢固地附着在电子元件上。

3. 喷锡操作:在表面处理完成之后,可以开始进行喷锡操作。

首先将锡粉和溶剂按照一定的比例混合,并装入喷锡设备中。

然后将电子元件放置在特定的位置,使用喷锡设备对其进行喷涂,形成一层均匀的锡层。

4. 干燥固化:喷锡完成后,需要对喷涂的锡层进行干燥和固化处理。

这一步骤通常需要在特定的温度和时间下进行,以确保锡层能够牢固地附着在电子元件表面。

5. 检测和包装:最后一步是对喷锡后的电子元件进行质量检测和包装。

通过检测可以确保喷锡工艺的质量达到标准要求,而包装则能够有效地保护电子元件的喷锡层不受外部环境的影响。

总的来说,喷锡工艺是一种简单而有效的表面处理方法,能够有效地提高电子元件的导电性能和抗氧化性能。

通过严格控制喷锡工艺流程,可以确保喷锡效果达到预期要求,从而提高电子元件的质量和稳定性。

pcb喷锡工艺PCB喷锡工艺是电子制造中常用的一种工艺,它主要用于保护电路板的焊盘,增强导电性和耐腐蚀性。

本文将从喷锡工艺的原理、工艺流程、优缺点以及常见问题等方面进行阐述。

一、喷锡工艺的原理PCB喷锡工艺是在电路板的焊盘上喷涂一层锡膏,然后通过热风吹焊的方式使锡膏熔化,与焊盘和元器件引脚连接起来。

喷锡工艺通常使用的是无铅锡膏,以符合环保要求。

二、喷锡工艺的流程1. 准备工作:包括准备好需要喷锡的电路板、锡膏、喷锡设备等。

2. 调试设备:根据电路板的要求,调整喷锡设备的参数,如喷嘴的喷涂速度、压力等。

3. 喷锡:将锡膏加载到喷锡设备中,将电路板放置在工作台上,通过控制设备喷嘴的移动,将锡膏均匀地喷涂在焊盘上。

4. 固化:喷涂完成后,将电路板送入固化炉中,通过加热使锡膏熔化并与焊盘连接。

5. 检测:固化完成后,对喷锡后的焊盘进行检测,主要包括焊盘的涂覆厚度、涂覆均匀性、焊盘与元器件引脚的连接情况等。

6. 清洗:对检测合格的电路板进行清洗,去除多余的锡膏和杂质。

7. 包装:清洗完成后,将电路板进行包装,以便后续的运输和使用。

三、喷锡工艺的优缺点1. 优点:(1)喷锡工艺适用于多种类型的电路板,包括单面板、双面板和多层板等。

(2)喷锡工艺可以实现高效、自动化的生产,提高生产效率。

(3)喷锡工艺可以保护焊盘,防止氧化和腐蚀,提高焊接质量和可靠性。

(4)喷锡工艺使用的是无铅锡膏,符合环保要求。

2. 缺点:(1)喷锡工艺对喷嘴的要求较高,需要定期进行清洗和维护,以保证喷涂质量。

(2)喷锡工艺的成本较高,主要包括锡膏和设备的投入成本。

四、常见问题及解决方法1. 喷嘴堵塞:喷锡设备的喷嘴可能会被锡膏堵塞,导致喷涂不均匀或中断。

解决方法是定期清洗喷嘴,确保畅通。

2. 锡膏过多或过少:喷涂时,锡膏的涂覆厚度不均匀,可能会影响焊接质量。

解决方法是调整喷锡设备的参数,确保锡膏的涂覆均匀。

3. 焊盘浸锡不良:焊盘的涂覆厚度不足或涂覆不均匀,可能会导致焊盘与元器件引脚连接不牢固。

喷锡工艺参数与流程培训前言喷锡工艺是电子制造中常用的一种表面处理方法,其作用是在电子元器件的表面形成一层锡层,以提高元器件的耐腐蚀性和焊接性能。

本文将介绍喷锡工艺的参数设置和流程步骤,以帮助大家更好地了解和掌握喷锡工艺。

喷锡工艺参数设置喷锡工艺的质量和效果与参数的设置密切相关,以下是常见的喷锡工艺参数设置:1. 温度喷锡所需的温度一般在220℃至260℃之间。

温度过高可能造成锡粒太细或结块,温度过低则可能造成锡粒不均匀或没有附着在表面上。

2. 压力喷锡的压力一般在3至4巴之间。

过高的压力可能会导致锡粒溅射过多,过低的压力则可能导致锡粒无法均匀地喷洒在表面上。

3. 喷嘴距离喷嘴距离是指喷嘴与工件表面的距离,一般应在20至30厘米之间。

喷嘴距离太远会导致锡粒无法均匀喷洒在表面上,距离太近则可能导致锡粒过度堆积或无法均匀喷洒。

4. 喷锡速度喷锡速度是指喷锡的速度,一般应控制在30至60厘米/秒。

速度过快可能导致锡粒无法均匀喷洒在表面上,速度过慢则可能导致锡粒堆积在一处。

5. 喷锡面积喷锡面积是指喷锡的范围,一般应根据工件的大小和形状来确定。

过大的喷锡面积可能导致喷锡不均匀,过小的喷锡面积则可能导致喷锡不完全。

喷锡工艺流程步骤下面介绍了一般的喷锡工艺流程步骤:1. 准备工作首先,需要将需要喷锡的电子元器件准备好,包括清洁表面和确保无尘、无油污等。

同时,准备好适当的锡粒和喷锡设备。

2. 参数设置根据喷锡工艺参数设置的要求,设置好喷锡设备的温度、压力、喷嘴距离、喷锡速度等参数。

3. 喷锡操作将准备好的电子元器件放置在工作台上,根据喷锡工艺的要求,将喷嘴对准表面,并保持适当的喷嘴距离和喷锡速度,开始进行喷锡操作。

4. 检查和修正在喷锡完成后,对喷锡的效果进行检查。

如果发现喷锡不均匀、有漏喷或其他问题,可以根据需要进行修正,例如调整参数或重新进行喷锡。

5. 后处理喷锡完成后,需要进行喷锡残留物的处理,如清洗残留的锡粒或喷头。

喷锡工序讲义前言:喷锡是将印制板浸入熔融的焊料(通常Sn63Pb37的焊料)中再通过热风将印刷板的表面及金属化孔的多余地焊料吹掉,从而得到一个平滑、均匀又光亮的焊料涂覆层。

流程:微蚀→水洗→水洗→吹干→上松香→上板→喷锡→下板→浮床→水洗→水洗→热水洗→吹干→烘干微蚀:除去铜表面的残留污物和粗化铜面,增加焊料与铜面的结合力。

上松香:润湿铜表面,降低焊料与铜表面的界面张力,使焊料与铜表面生产锡铜化合物。

喷锡:得到平滑、均匀且光亮的表面涂覆层。

水洗:除去板面的残留助焊剂及板面其它的残污物。

喷锡质量控制三大环节:喷锡控制中三大环节包括高质量的助焊剂,高指标焊料,喷锡机设计的科学性。

1.焊剂的性能要求①低粘度和低表面张力②易清洗③污染性小助焊剂作用是活性适度,低粘度和低表面张力,从而易流动并能充分润湿铜表面并且能降低焊料与铜表面张力,使焊料易与铜表面生成锡铜化合物,并且在锡锅中高温溶融的焊料,表面覆盖一层助焊剂对保护焊料不被氧化也很有作用。

2.焊料的性能要求热风整平应用高纯度的焊料,否则焊料中的金属和有机无机杂质将影响到焊料的不流动性和在铜表面的不润湿性,影响最终深层厚度的均匀性。

喷锡机本身带有恒温除铜装置以进行铜处理。

3.喷锡机设计科学性喷锡实际上发生在风刀,热气流对印刷电路板表面焊料冲击作用下,将印制板的表面及金属化孔内的多余焊料吹掉,从而得到一个平滑、均匀又光亮的焊料涂覆层。

①风刀角度调整与维护。

前风刀角度为3-5。

,后风刀角度为5-7。

,若风刀角度调在0。

就有焊料喷到相对的风刀,堵塞风刀,如果角度太陡,就可能有堵孔问题1②前后风刀垂直位置调节。

风刀之间的高度值保证气流不会在印制孔中形成“对头”碰撞,一般后风刀比前风刀低4.5mm。

③风刀之间间隙的调节。

一般要求板子距前风刀8.5mm,后风刀4.2mm,否则会因微小改变,对夹具和风刀产生损坏。

④风刀口的间隙调节,一般标准尺寸为0.2mm。

⑤风室的设计及风刀温度的选择。

铜管预喷涂锡工艺流程一、工艺背景铜管预喷涂锡工艺是一种常用的工艺方法,用于防止铜管在使用过程中因氧化而产生腐蚀,同时也可以增强铜管的耐磨性和耐腐蚀性。

铜管预喷涂锡工艺应用广泛,可用于家居水管、空调管道、供暖管道等领域。

二、工艺原理铜管预喷涂锡工艺是在铜管表面喷涂一层锡,通过热处理使锡与铜管表面发生化学反应,形成一层坚固的锡层,起到防腐蚀、增强耐磨性和耐腐蚀性的作用。

铜管预喷涂锡工艺是一种绿色环保的工艺方法,与传统的镀锌工艺相比,更加环保。

三、设备及原材料准备1. 设备准备1)喷涂设备:喷涂设备包括压缩空气系统、喷枪、涂料供应系统等。

2)预热设备:包括预热炉、传送带等。

3)热处理设备:包括热处理炉、冷却系统等。

2. 原材料准备1)铜管:选择优质的铜管作为原材料。

2)锡粉:锡粉的纯度要求高,常用的是99.9%的纯度。

3)涂料:涂料要选择对铜管有良好附着性能的涂料。

4)辅助材料:包括稀释剂、清洗剂、除油剂、退锡剂等。

四、工艺流程1. 预处理铜管预喷涂锡工艺的第一步是对铜管进行预处理,主要包括除油、清洗、磷化等工艺步骤。

1)除油:将铜管表面的油污、杂质等进行清除,以确保涂层的附着性。

2)清洗:采用化学方法或机械方法对铜管表面进行清洗,以确保铜管表面干净。

3)磷化:利用化学方法将铜管表面形成一层磷化膜,增加涂层的附着性。

2. 喷涂1)涂料调配:将锡粉和涂料按照一定比例进行混合,并加入适量的稀释剂进行调配。

2)喷涂工艺:将调配好的涂料装入喷枪,对铜管进行喷涂,喷涂均匀,确保铜管表面完全覆盖。

3. 预热喷涂完涂料的铜管需要经过预热,以使涂料快速干燥、固化,增加与铜管表面的结合强度。

1)预热温度:预热温度一般在150-200℃,持续时间约10-20分钟。

2)预热设备:采用预热炉对铜管进行预热处理。

4. 热处理预热完的铜管需要进行热处理,通过热处理使锡与铜管表面发生化学反应,形成一层坚固的锡层。

1)热处理温度:热处理温度一般在250-300℃,持续时间约20-30分钟。

喷锡工序工艺培训教材一、喷锡简介1.1基本概念喷锡、又称热平整平(HASL),是在铜表面上涂覆一层锡铅合金,防止铜面氧化进而为后续装配制程提供良好的焊接基地。

为什么叫热风整平呢?它实际上是把浸焊和热风整平二者结合起来,在印制板金属化孔内和印制导线上涂覆共晶焊料的工艺.其过程是先在印制板上浸上助焊剂,随后在溶融的焊料里浸涂,最后在两片风刀之间通过,用风刀中的热压缩空气把印制板上的多余焊料吹掉,同时排除金属孔内的多余焊料,从而得到一个光亮,平整,均匀的焊料涂层。

1.2特点用热风整平进行的焊料涂覆的最突出的优点是涂层组成始终保持不变,印制路线边缘可以得到彻底保护。

热风整平相对其它表面处理成本较低,工艺成熟,可焊性能好,但其表面没有沉镍金和OSP平整,所以普通只应用于焊接。

热风整平技术是目前应用较为成熟的工艺,但因为其工艺处在一个高温高压的动态环境中,品质难以控制稳定。

二、喷锡流程及原理2.1流程包红胶→冷辘→焗板→热辘→入板→微蚀→水洗→干板→过松香→喷锡→浮床→热水洗→磨刷洗板→水洗→干板→出板.注:加框的为有金手指的喷锡板所需步骤。

2.2原理喷锡的基本过程是焊垫通过助焊剂与高温锡形成铜锡合金(IMC),然后通过高温、高压气体达到焊垫平整的目的.1.前处理:获得清洁、新鲜的焊盘。

2.干板:获得清洁,干燥的PCB,吹干板面和孔内的的水珠.3.助焊剂或者松香机作用是:a.清洁铜面,降低锡铅的内聚力,使焊垫平整;b。

助焊剂为微酸性,水溶、腐蚀性低,易清洗。

c.传热介质,使熔锡与铜面迅速形成铜锡合金.4.锡炉和风刀是的关键部份作用:涂覆焊锡和焊垫的整平;锡铅液表面浮盖一层高温油,作用是防止锡液氧化,增加润滑;锥形传动滚轮(行辘),避免板面触痕,锡液温度控制很严格,太高易甩绿油或者爆板,太低易浮现锡面粗糙、桥接等.风压、风温、风刀角度,行板速度也都视不同情况严格控制。

5.空气浮床的作用:冷却板子,避免焊垫有触痕.6.后处理:清洗残留松香,热油、浮锡渣。