钢球破碎率与磨耗,体积硬度的计算公式

- 格式:wps

- 大小:11.50 KB

- 文档页数:1

钢球标准、性能参数、磨机级配、工艺磨耗(国内编纂最全资料)细说钢球(一)---钢球的分类以及生成钢球、段、棒(以下简称钢球),无疑是全世界粉碎工业目前乃至可预见将来的第一大耐磨材料消耗件,我们现在从钢球磨损失效机理及影响因素分析,到当前典型钢球产品的分类、化学成分、生产工艺、质量控制,及其使用中容易出现的问题原因分析和大致生产成本、价格构成做一全面阐述。

一、钢球的分类钢球生产方式一般有锻造、轧制、半固态成型及铸造四大类。

由于历史沿习及选矿工业一些特殊的使用条件和综合环境、背景,在这些行业中,锻造与轧制球占有相当大的比例。

球磨机钢球根据工艺和材质可以分为:1、锻造钢球:低碳合金钢球、中碳合金钢球、高锰钢球、稀土铬钼合金钢球;2、铸造钢球:低铬铸球、中铬铸球、高铬铸球。

现在市场上哪种钢球最好呢?现在让我们来分析一下: 1.锻造钢球:表面质量好,抗冲击性好,韧性强,耐磨性好,不易破碎和失圆。

就是将金属加热温度达1050℃(正负50度),利用锻压机械对金属坯料施加压力,使其产生塑性变形以获得具有一定机械性能、一定形状和尺寸锻件的加工方法。

锻压(锻造与冲压)的两大组成部分之一。

通过锻造能消除金属在冶炼过程中产生的铸态疏松等缺陷,优化微观组织结构,同时由于保存了完整的金属流线,锻件的机械性能一般优于同样材料的铸件。

相关机械中负载高、工作条件严峻的重要零件,除形状较简单的可用轧制的板材、型材或焊接件外,多采用锻件。

此外,锻造钢球要耐磨必须选用最耐磨的材料,比如国标的60Mn、65Mn,或有些公司自主研发的高效耐磨合金钢材料,我们采用国家特大型钢厂生产的钢材,同样是一种材料,在不同的钢厂生产出来的质量也是不等的,而锻件的质量好坏80%取决于材料的好坏,比如采用高锰钢,抗冲击性好,韧性强,耐磨性好,不易破碎。

锻造钢球因为价格便宜,经济耐用等特点深受广大用户青睐,例如国际矿业巨头力拓、必和必拓、安格鲁黄金等均使用锻造钢球。

常用硬度计硬度换算公式来源:昆山华乃尔精密仪器有限公司 2011年3月9日硬度換算公式:1.肖氏硬度(HS)=勃式硬度(BHN)/10+122.肖式硬度(HS)=洛式硬度(HRC)+153.勃式硬度(BHN)= 洛克式硬度(HV)4.洛式硬度(HRC)= 勃式硬度(BHN)/10-3硬度測定範圍:HS<100HB<500HRC<70HV<1300(80~88)HRA, (85~95)HRB, (20~70)HRC硬度表示材料抵抗硬物体压入其表面的能力。

它是金属材料的重要性能指标之一。

一般硬度越高,耐磨性越好。

常用的硬度指标有布氏硬度、洛氏硬度和维氏硬度。

1.布氏硬度(HB) 以一定的载荷(一般3000kg)把一定大小(直径一般为10mm)的淬硬钢球压入材料表面,保持一段时间,去载后,负荷与其压痕面积之比值,即为布氏硬度值(HB),单位为公斤力/mm2 (N/mm2)。

2.洛氏硬度(HR) 当HB>450或者试样过小时,不能采用布氏硬度试验而改用洛氏硬度计量。

它是用一个顶角120°的金刚石圆锥体或直径为1.59、3.18mm的钢球,在一定载荷下压入被测材料表面,由压痕的深度求出材料的硬度。

根据试验材料硬度的不同,分三种不同的标度来表示:HRA:是采用60kg载荷和钻石锥压入器求得的硬度,用于硬度极高的材料(如硬质合金等)。

HRB:是采用100kg载荷和直径1.58mm淬硬的钢球,求得的硬度,用于硬度较低的材料(如退火钢、铸铁等)。

HRC:是采用150kg载荷和钻石锥压入器求得的硬度,用于硬度很高的材料(如淬火钢等)。

3 维氏硬度(HV)以120kg以内的载荷和顶角为136°的金刚石方形锥压入器压入材料表面,用材料压痕凹坑的表面积除以载荷值,即为维氏硬度HV值(kgf/mm2)。

我公司的其他产品:直读光谱仪,环境试验机,材料试验机,硬度计,探伤仪,影像测量仪,测温仪,涂层测厚仪,超声波测厚仪,对中仪,显微镜,轴承加热器,三坐标,现场动平衡仪,粗糙度仪,金相分析,理化分析,元素分析,工量具,克恩达工具,衡具,测距仪,五金工具,电子称等机械设备,仪器仪表,检测设备近千种检测设备,欢迎各位顾客点击查询或是来电咨询。

球磨机钢球消耗量的计算公式及方法球磨机设备是恒昌机械生产多年的选矿设备中的一种,总结了无数关于节能球磨机实际生产过程中会遇到的问题,而我们就是将这些资讯收集起来,一一整理发布在网络上供大家参考和询问,我们也同时在线技术人员客服,让您在第一时间解决球磨机出现的问题,您的便利是恒昌机械奋斗百年的目标!节能球磨机的钢球消耗是客户关心的一个大问题,而现在的市场销售的钢球种类很多,从普铁,到高铬合金不一样的钢球材质适应的周期也不一样,当然价格也上下浮动近千元每吨,我们今天就拿1530型节能球磨机设备而言:球耗=最初加球量+平均补加量-清出的好球(可重新利用)量÷处理的矿石量例:我厂销售的Φ1500mm×3000mm球磨机最初装球量为10吨,3个月后停车检修共处理矿石(岩石矿,硬度8级)为5000吨,将节能球磨机内的钢球全部清理,筛出可重新利用的球9.5吨;三个月内共补加了6吨球,则该选矿厂球磨机球耗为:球耗=(10+6-9.5)×1000÷5000=1.3千克/吨通常生产中简单地补加一种或两种较大球,由于各厂矿石性质、磨矿条件、球的材质等都不同,故应按本厂情况,尽力做到合理补加,不亏不胀,确保球磨机处于良好的工作状态。

如果恒昌机械的方式方法可以为你提供帮助,就请您拨打全国免费电话:400-659-6399,让我们帮你设计一个属于您的选矿设备场地,恒昌竭诚为您服务!如何计算球磨机的钢球单耗?来源:破碎机网作者:破碎机生产厂家时间:12/12/08 浏览:620如何计算球磨机的钢球单耗?使用球磨机设备的客户都知道,设备运用一段时间后,需要为球磨机添加钢球。

因为原来的钢球有消耗,为了保持合适的钢球比,必须为球磨机添加钢球。

那么添加多少钢球合适呢?这就需要知道每天球磨机的钢球单耗。

初装球一经磨矿后就出现磨损,总球量减少,原有的球比发生变化。

为了保持最佳的球量及球比,要不断补球来维持。

球磨机钢球的硬度检测方法适用于球磨机的球磨机钢球主要用于选矿、火力发电、建材和化工等领域,用以粉碎和研磨矿石、煤和水泥等相关物料。

目前应用较多的有锻造球磨机钢球、铸造球磨机钢球。

在球磨机钢球的技术要求中,硬度是重要的技术指标。

球磨机钢球的硬度除开对其表面硬度有要求外,在硬度检测中还应用体积硬度(AVH)如钢球达到表面很高硬度,但只有很薄的一个表层,表面与内部组织存在较大的组织应力和工艺过程中产生大的热应力差时,钢球寿命短,还易在磨制过程中发生碎裂。

以下分别钢铸造磨球的硬度要求及检测方法。

一、锻轧钢球的硬度测试1)公称直径适用从20mm~130mm范围的钢球。

2)检测方法钢球表面用肉眼进行检查。

钢球的表面硬度按GB230《金属洛氏硬度试验法》测定。

每个抽检钢球上测定4个点,其中两个点在钢球轧制时的“NS两极区”,另两个在钢球轧制时的“AB赤道区”,取其算术平均值。

钢球平均体积硬度按GB230测定,每个钢球测5个点,其中1个点在钢球表面,另4个点分别在钢球同一全剖面上的3/4R、1\2R、1\4R及球心处。

钢球平均体积硬度计算:平均体积硬度=0.289×表面硬度值+0.437×3/4R处硬度值+0.203×1/2R处硬度值+0.063×1/4R处之硬度值+0.009×芯部硬度值HRC。

二、铸造磨球的硬度测试1)按直径分类从φ10至φ125共分十五种规格。

2)各种牌号的铸造磨球化学成分参见下表:铸造磨球的化学成分3)力学性能铸造磨球的力学性能应符俣下表的规定。

力学性能Welcome To Download !!!欢迎您的下载,资料仅供参考!。

硬度换算表及常识硬度换算表: 布氏硬度与洛氏硬度布氏硬度洛氏硬度抗拉强度布氏硬度洛氏硬度抗拉强度硬质合金球3000kg 标尺A60kg标尺B100kg标尺C150kg(约磅/英寸2) 硬质合金球3000kg标尺A60kg标尺B100kg标尺C150kg(约磅/英寸2)- 85.6 - 68.0 - 331 68.1 - 35.5 166,000 - 85.3 - 67.5 - 321 67.5 - 34.3 160,000 - 85.0 - 67.0 - 311 66.9 - 33.1 155,000 767 84.7 - 66.4 - 302 66.3 - 32.1 150,000 757 84.4 - 65.9 - 293 65.7 - 30.9 145,000 745 84.1 - 65.3 - 285 65.3 - 29.9 141,000 73383.8 - 64.7 - 277 64.6 - 28.8137,000 722 83.4- 64.0 - 269 64.1 - 27.6 133,000 712 - - - - 262 63.6 - 26.6 129,000 710 83.0 - 63.3 - 255 63.0 - 25.4 126,000 698 82.6 - 62.5 - 248 62.5 - 24.2 122,000 684 82.2 - 61.8 - 241 61.8 100.0 22.8 118,000 682 82.2 - 61.7 - 235 61.4 99.0 21.7 115,000 670 81.8 - 61.0 - 229 60.8 98.2 20.5 111,000 656 81.3 - 60.1 - 223 - 97.3 20.0 - 653 81.2 - 60.0 - 217 - 96.4 18.0 105,000 647 81.1 - 59.7 - 212 - 95.5 17.0 102,000 638 80.8 - 59.2 329,000 207 - 94.6 16.0 100,000 630 80.6 - 58.8 324,000 201 - 93.8 15.0 98,000 627 80.5 - 58.7 323,000 197 - 92.8 - 95,000 601 79.8 - 57.3 309,000 192 - 91.9 - 93,000 578 79.1 - 56.0 297,000 187 - 90.7 - 90,000 555 78.4 - 54.7 285,000 183 - 90.0 - 89,000 534 77.8 - 53.5 274,000 179 - 89.0 - 87,000 514 76.9 - 52.1 263,000 174 - 87.8 - 85,000 495 76.3 - 51.0 253,000 170 - 86.8 - 83,000 477 75.6 - 49.6 243,000 167 - 86.0 - 81,000 461 74.9 - 48.5 235,000 163 - 85.0 - 79,000 444 74.2 - 47.1 225,000 156 - 82.9 - 76,000 429 73.4 - 45.7 217,000 149 - 80.8- 73,000 415 72.8 - 44.5210,000 143 - 78.7 - 71,000 401 72.0 - 43.1 202,000 137 - 76.4 - 67,000 388 71.4 - 41.8 195,000 131 - 74.0 - 65,000 375 70.6 - 40.4 188,000 126 - 72.0 - 63,000 363 70.0 - 39.1 182,000 121 - 69.8 - 60,000 352 69.3 - 37.9 176,000 116 - 67.6 - 58,000 341 68.7 - 36.6 170,000 111 - 65.7 - 56,000660 58.3670 58.8680 59.2690 59.7700 60.1720 61.0740 61.8760 62.5780 63.3800 64.0820 64.7840 65.3860 65.9880 66.4900 67.0920 67.5940 68.0硬度日常生活中,人们对材料的评价往往爱用“软”、“硬”来描述,如铅就被认为软,钢就被认为硬。

球磨机钢球的硬度检测方法

适用于球磨机的球磨机钢球主要用于选矿、火力发电、建材和化工等领域,用以粉碎和研磨矿石、煤和水泥等相关物料。

目前应用较多的有锻造球磨机钢球、铸造球磨机钢球。

在球磨机钢球的技术要求中,硬度是重要的技术指标。

球磨机钢球的硬度除开对其表面硬度有要求外,在硬度检测中还应用体积硬度(AVH)如钢球达到表面很高硬度,但只有很薄的一个表层,表面与内部组织存在较大的组织应力和工艺过程中产生大的热应力差时,钢球寿命短,还易在磨制过程中发生碎裂。

以下分别钢铸造磨球的硬度要求及检测方法。

一、锻轧钢球的硬度测试

1)公称直径

适用从20mm~130mm范围的钢球。

2)检测方法

钢球表面用肉眼进行检查。

钢球的表面硬度按GB 230《金属洛氏硬度试验法》测定。

每个抽检钢球上测定4个点,其中两个点在钢球轧制时的“NS两极区”,另两个在钢球轧制时的“AB赤道区”,取其算术平均值。

钢球平均体积硬度按GB 230测定,每个钢球测5个点,其中1个点在钢球表面,另4个点分别在钢球同一全剖面上的3/4R、1\2R、1\4R及球心处。

钢球平均体积硬度计算:

平均体积硬度=0.289×表面硬度值+0.437×3/4R处硬度值+0.203×1/2R处硬度值+0.063×1/4R处之硬度值+0.009×芯部硬度值HRC。

二、铸造磨球的硬度测试

1)按直径分类从φ10至φ125共分十五种规格。

2)各种牌号的铸造磨球化学成分参见下表:

铸造磨球的化学成分

3)力学性能

铸造磨球的力学性能应符俣下表的规定。

力学性能。

附录 A(规范性附录)磨球冲击疲劳寿命试验方法A.1 加标题落球法磨球冲击疲劳寿命试验(以下简称落球试验)是使用落球冲击疲劳试验机(以下简称落球试验机),在实验室条件下,模拟铸造磨球在筒式磨机中的冲击过程。

冲击次数由计数器显示。

冲击疲劳失效的冲击次数反映了铸造磨球在该种情况下的冲击疲劳寿命,铸造磨球冲击疲劳寿命应不低于8000次。

A.2 落球机型落球机型式为MQ型,落程为3.5m。

A.3 试样落球试验的试样为Φ100mm磨球。

A.4 加标题落球试验的试样应从所检查的批次中任取16个铸造磨球为试验球,另外取3个以上的铸造磨球作替换球,在替换球表面标上记号。

A.5 加标题落球试验在常温下进行。

A.6 铸造磨球失效判断及试验程序A.6.1 铸造磨球失效判断a)铸造磨球表面上剥落层平均直径(最大直径和最小直径的平均值)大于20mm,同时中部厚度大于5mm;b)铸造磨球沿中部断裂。

A.6.2 试验程序A.6.2.1 将试验球和替换球的棱边打磨或在清理滚筒中作表面清理,检查试验机工作状态。

A.6.2.2 先将12个试验球放入弯管内,启动试验机,由下滑道逐步将余下的4个试验球放入循环输运系统。

A.6.2.3 打开计数器,将计数器清零、清警,数字拨盘拨至预定数(8000)。

A.6.2.4 试验人员在现场应认真观察,当发现有1个试验球失效情况符合A.5.1中的a)或b)的规定时,取出失效球,并放入一个替换球,直到出现第三个失效球为止,分别记录3个试验球失效时在落球机系统中受到冲击的累计数。

如果在试验失效球数未达到失效球数指标时,加入的替换球已发生破坏,应不计入失效球数。

A.7 磨球冲击疲劳试验寿命A.7.1 磨球冲击疲劳试验寿命按式(A.1)确定:f N =St B B 23321N N N ++………………………………(A.1) 式中:f N ——该批磨球冲击疲劳试验寿命(次数);t B ——弯管中的铸造磨球数;Bs ——试验系统内的铸造磨球总数。

硬度換算公式1.肖氏硬度(HS)=勃式硬度(BHN)/10+122.肖式硬度(HS)=洛式硬度(HRC)+153.勃式硬度(BHN)= 洛克式硬度(HV)4.洛式硬度(HRC)= 勃式硬度(BHN)/10-3硬度測定範圍:HS<100HB<500HRC<70HV<1300(80~88)HRA, (85~95)HRB, (20~70)HRC洛氏硬度中HRA、HRB、HRC等中的A、B、C為三種不同的標準,稱為尺規A、尺規B、尺規C。

洛氏硬度試驗是現今所使用的幾種普通壓痕硬度試驗之一,三種尺規的初始壓力均為98.07N(合10kgf),最後根據壓痕深度計算硬度值。

尺規A使用的是球錐菱形壓頭,然後加壓至588.4N(合60kgf);尺規B 使用的是直徑為1.588mm(1/16英寸)的鋼球作為壓頭,然後加壓至980.7N(合100kgf);而尺規C使用與尺規A相同的球錐菱形作為壓頭,但加壓後的力是1471N(合150kgf)。

因此尺規B適用相對較軟的材料,而尺規C適用較硬的材料。

實踐證明,金屬材料的各種硬度值之間,硬度值與強度值之間具有近似的相應關係。

因為硬度值是由起始塑性變形抗力和繼續塑性變形抗力決定的,材料的強度越高,塑性變形抗力越高,硬度值也就越高。

但各種材料的換算關係並不一致。

硬度表示材料抵抗硬物體壓入其表面的能力。

它是金屬材料的重要性能指針之一。

一般硬度越高,耐磨性越好。

常用的硬度指標有布氏硬度、洛氏硬度和維氏硬度。

1.布氏硬度(HB)以一定的載荷(一般3000kg)把一定大小(直徑一般為10mm)的淬硬鋼球壓入材料表面,保持一段時間,去載後,負荷與其壓痕面積之比值,即為布氏硬度值(HB),單位為公斤力/mm2 (N/mm2)。

2.洛氏硬度(HR)當HB>450或者試樣過小時,不能採用布氏硬度試驗而改用洛氏硬度計量。

它是用一個頂角120°的金剛石圓錐體或直徑為1.59、3.18mm的鋼球,在一定載荷下壓入被測材料表面,由壓痕的深度求出材料的硬度。

碎石磨耗值计算公式引言。

在矿山、建筑工地和公路施工等领域中,碎石是一种常见的原料,用于制作混凝土、路基材料和铺路等用途。

然而,由于碎石在使用过程中会发生磨耗,因此需要对其磨耗值进行计算,以便更好地控制成本和预测材料的寿命。

本文将介绍碎石磨耗值的计算公式和相关内容。

碎石磨耗值的意义。

在工程施工中,对于使用碎石制成的混凝土或路基材料,其磨耗值是一个重要的指标。

磨耗值的大小直接影响着材料的使用寿命和成本控制。

因此,对于碎石的磨耗值进行准确的计算和评估,可以帮助工程师更好地选择材料、设计工程方案和预测材料的寿命。

碎石磨耗值的计算方法。

碎石的磨耗值通常是通过实验室试验和理论计算相结合的方法来确定的。

在实验室试验中,可以利用磨损试验机对碎石进行磨损实验,得到磨损量和磨损速率等数据。

然后,结合理论计算,可以得到碎石的磨耗值。

碎石磨耗值的计算公式。

碎石的磨耗值通常可以用以下公式来计算:磨耗值 = 磨损量 / 初始质量。

其中,磨损量是指碎石在使用过程中损失的质量,初始质量是指碎石的初始质量。

通过这个公式,可以得到碎石的磨耗值。

碎石磨耗值的影响因素。

碎石的磨耗值受到多种因素的影响,主要包括以下几个方面:1. 碎石的硬度,硬度较高的碎石通常具有较好的抗磨耗性能,其磨耗值较低;2. 使用环境,碎石在不同的使用环境下,其磨耗值也会有所不同。

例如,在高速公路上使用的碎石,其磨耗值通常会比在普通道路上使用的碎石要大;3. 使用条件,碎石在不同的使用条件下,其磨耗值也会有所不同。

例如,在高温、高湿度环境下使用的碎石,其磨耗值通常会比在常温、干燥环境下使用的碎石要大。

碎石磨耗值的应用。

碎石的磨耗值在工程实践中具有重要的应用价值,主要包括以下几个方面:1. 材料选择,根据碎石的磨耗值,可以更好地选择合适的碎石材料,以满足工程的需要;2. 工程设计,根据碎石的磨耗值,可以更好地设计工程方案,延长材料的使用寿命;3. 成本控制,根据碎石的磨耗值,可以更好地控制材料成本,降低工程的总体成本。

关于金属硬度布氏硬度(HB)适用:布式硬度上限值HB650,材料的原始状态和钢材的退火、正火或调质常用HB。

不适用:对于较硬的钢或较薄的板材不适用,布式硬度压痕较大,测量值准,不适用成品和薄片;布式硬度需要用显微镜测量压痕直径,然后查表或计算,操作较繁琐。

洛氏硬度(HK)适用:HRA用来测量材料经表面热处理,如氮化、渗碳以后的表面硬度,HRC常用于测量淬火后硬度。

洛式硬度直接在表盘上显示,适用于大量生产中。

HRC适用范围HRC 20--67,相当于HB225--650;若硬度高于此范围则用洛式硬度A标尺HRA,用于硬度极高的材料(如硬质合金等)。

若硬度低于此范围则用洛式硬度B标尺HRB,用于硬度较低的材料(如退火钢、铸铁等)。

不适用:维氏硬度(HV)适用:HV用来测量材料经表面热处理,如氮化、渗碳以后的表面硬度,维氏硬度法可用于测定很薄的金属材料和表面层硬度不适用:金属材料抵抗硬的物体压陷表面的能力,称为硬度。

根据试验方法和适用范围不同,硬度又可分为布氏硬度、洛氏硬度、维氏硬度、肖氏硬度、显微硬度和高温硬度等。

对于管材一般常用的有布氏、洛氏、维氏硬度三种。

A、布氏硬度(HB)用一定直径的钢球或硬质合金球,以规定的试验力(F)压入式样表面,经规定保持时间后卸除试验力,测量试样表面的压痕直径(L)。

布氏硬度值是以试验力除以压痕球形表面积所得的商。

以HBS(钢球)表示,单位为N/mm2(MPa)。

其计算公式为:式中:F--压入金属试样表面的试验力,N;D--试验用钢球直径,mm;d--压痕平均直径,mm。

测定布氏硬度较准确可靠,但一般HBS只适用于450N/mm2(MPa)以下的金属材料,对于较硬的钢或较薄的板材不适用。

在钢管标准中,布氏硬度用途最广,往往以压痕直径d来表示该材料的硬度,既直观,又方便。

举例:120HBS10/1000130:表示用直径10mm钢球在1000Kgf(9.807KN)试验力作用下,保持30s (秒)测得的布氏硬度值为120N/ mm2(MPa)。

2010-8-25 来源:东莞市大中仪器有限公司>>进入该公司展台陶瓷材料硬度测试方法!硬度是衡量材料力学性能的一项重要指标,它是指物体抵抗外力进入其中的能力,即由于其他物体给与的外力与物体的形变尺寸之间的关系。

陶瓷材料作为无机非金属材料的一个重要门类,取得了很大的发展。

结构陶瓷以其高机械强度、高硬度、耐腐蚀性等优点被广泛用于冶金、矿厂及航天等领域。

硬度是结构陶瓷一项重要技术参数。

它与材料的强度、耐磨性、韧性及材料成分、微观组织结构等有着密切关系。

陶瓷材料的硬度是其内部结构牢固性的表现,主要取决于其内部化学键的类型和强度。

简单来说,共价键型硬度最高,然后依次是离子键、金属键、分子键。

原子价态和原子间距是决定化学键强度因而也是决定材料硬度大小的重要因素。

陶瓷材料的化学键主要有离子键和共价键。

由于陶瓷材料弹性模量大,其键的方向性强而密度小,同时位错少,故可塑性小。

它的显微结构不同于金属材料,很少由单一相组成,组成的晶相结构复杂。

因此其硬度测定方法也不同于其它材料。

由于陶瓷材料结构复杂,且性质硬而脆,塑性形变小。

故常用硬度表示方法有维氏硬度、努普硬度和洛氏硬度。

它们都是通过压入陶瓷表面而测得陶瓷的硬度。

测定方法及优缺点对比如下表1。

表1几种常用的陶瓷硬度测定方法名称维氏硬度(HV)努普硬度(HK)洛氏硬度(HRA)压头金刚石正四棱锥体,夹角136°金刚石四棱锥体,两长棱夹角172°,短棱夹角130°,底面为棱形。

金刚石圆锥体,圆锥角120°,顶端球面半径为0.2mm荷重10-100g10-200g基准荷重10Kg,总荷重70Kg荷重时间30s30s基准荷重9s,总荷重10s所测数据压痕对角线长度,算出压痕表面积压痕对角线长度,算出投影面积压痕深度之差h 计算公式HV=1.854P/d2HV-维氏硬度(Kg/mm2)P-荷重(Kg)d-对角线长(mm)HK=14.23P/L2HK-努普硬度(Kg/mm2)P-荷重(Kg)d-对角线长(mm)HRA=100-hghg-h除以0.002mm的当量特点①荷重小,可测定细小的试样压痕小②测量误差大③对试样无损坏①同上②压痕长,易测量,误差小③同上①荷重较大,只能对相对大的试样进行测定。

材料硬度的测试原理和计算公式硬度是指材料抵抗局部变形,特别是塑性变形、压痕或划痕的能力,是衡量材料软硬的判据,是一个综合的物理量。

材料的硬度越高,耐磨性越好,故常将硬度值作为衡量材料耐磨性的重要指标之一。

硬度的测定常用压入法。

把规定的压头压入金属材料表面层,然后根据压痕的面积或深度确定其硬度值。

根据压头和压力不同,常用的硬度指标有布氏硬度(HBS、HBW)、洛氏硬度(HRA、HRB、HRC等)和维氏硬度(HV)。

一、洛氏硬度1、试验原理洛氏硬度是以顶角为120°的金刚石圆锥体或直径为Φ1.588㎜的淬火钢球作压头,以规定的试验力使其压入试样表面。

试验时,先加初试验力,然后加主试验力。

压入试样表面之后卸除主试验力,在保留初试验力的情况下,根据试样表面压痕深度,确定被测金属材料的洛氏硬度值。

如图所示,0-0为金刚石压头还没有和试样接触的位置。

1-1是在初试验力作用下压头所处的位置,压入深度为h1,目的是为了消除由于试样表面不光洁对试验结果的精确性造成的不良影响。

图中2-2在总试验力(初试力+主试验力)作用下压头所处位置,压入深度为h2。

3-3是卸除主试验力后压头所处的位置,由于金属弹性变形得到恢复,此时压头实际压入深度为h3。

故由于主试验力所引起的塑性变形而使压头压入深度为h=h3-h1。

洛氏硬度值由h的大小确定,压入深度h越大,硬度越低;反之,则硬度越高。

一般说来,按照人们习惯上的概念,数值越大,硬度越高。

因此采用一个常数c减去h来表示硬度的高低。

并用每0.002㎜的压痕深度为一个硬度单位。

由此获得的硬度值称为洛氏硬度值,用符号HR表示。

式中,c为常数(对于 HRC、HRA,c取0.2;对于HRB,c取0.26)。

由此获得的洛氏硬度值HR为一无名数,试验时一般由试验机指示器上直接读出。

2、常用洛氏硬度标尺及适用范围上述洛氏硬度的三种标尺中,以HRC应用最多,一般经淬火处理的钢或工具都采用HRC测量。

硬质材料破碎率计算公式硬质材料是指那些具有较高硬度和强度的材料,如金属、石材、混凝土等。

在工程领域中,对硬质材料的破碎率进行准确的计算是非常重要的,因为这可以帮助工程师们更好地设计和选择合适的材料,从而提高工程的质量和效率。

破碎率是指材料在受力作用下发生破碎的程度,通常用百分比来表示。

破碎率的计算可以帮助工程师们了解材料在受力作用下的性能,从而选择合适的材料和设计合理的结构。

在硬质材料的破碎率计算中,有一些公式和方法可以帮助工程师们进行准确的计算。

首先,我们来看一下硬质材料的破碎率计算公式。

硬质材料的破碎率通常可以通过以下公式来计算:破碎率 = (破碎颗粒的质量 / 原始材料的质量) 100%。

其中,破碎颗粒的质量是指在受力作用下被破碎的材料的质量,原始材料的质量是指受力作用前的材料的质量。

通过这个公式,工程师们可以准确地计算出硬质材料在受力作用下的破碎率,从而为工程设计提供参考依据。

除了破碎率的计算公式外,还有一些方法可以帮助工程师们进行硬质材料的破碎率计算。

其中,最常用的方法之一是通过实验来测定材料的破碎率。

通过在实验室中对硬质材料进行受力作用,并测量破碎颗粒的质量和原始材料的质量,可以得到准确的破碎率数据。

这种方法可以帮助工程师们了解材料在受力作用下的破碎性能,从而为工程设计提供参考依据。

另外,还有一些数值模拟软件可以帮助工程师们进行硬质材料的破碎率计算。

通过将材料的物理性能参数输入到软件中,并进行数值模拟分析,可以得到材料在受力作用下的破碎率数据。

这种方法可以帮助工程师们快速、准确地了解材料的破碎性能,从而为工程设计提供参考依据。

除了破碎率的计算外,工程师们还需要考虑到一些影响破碎率的因素。

其中,最主要的因素之一是材料的硬度和强度。

硬质材料通常具有较高的硬度和强度,这意味着在受力作用下,材料会更难被破碎。

因此,工程师们在进行破碎率计算时,需要充分考虑材料的硬度和强度,从而选择合适的计算方法和公式。

球磨机参数选择和计算一、球磨机生产能力的计算球磨机的生产能力由要求粉磨的物料量而确定,在设计选型时要有一定的富余能力。

影响球磨机生产能力的因素很多,除了物料的性质(粒度、硬度、密度、温度和湿度)、欲磨细程度(产品粒度)、加料均匀程度和磨机内研磨体装载程度外,还与磨机结构形式(磨机筒体长度与直径比、仓数、隔仓板和衬板的形状)等有关。

因此,从理论上确定磨机的生产能力是比较困难的,通常用实验法与对比法来确定磨机的生产能力。

磨机粉磨的生产能力一般按新生成的小于0.074mm(—200目)级别的粉矿量进行计算。

式中 V ———磨机有效容积,m3;G2———产品中小于 0.074mm 的物料占总物料的百分数,%;G1———给矿中小于 0.074mm 的物料占总物料的百分数,%;q,m———按新生成级别(0.074mm)试算的单位生产能力,t/(3m·h)。

q,m值由试验确定,或采用矿石物性相似、设备及工作条件相同的生产中的标定值。

当无试验数据与生产标定值时,可用式(1-3)计算:式中 q m———磨机在生产或实验时,按新生成-0.074mm级别计算的实际生产能力,t/(m3·h);式中 D i1———需要计算选磨机直径,m;D i1———标准磨机直径,m;K,4———磨机给料粒度和产品粒度系数,G3 G4———分别为新设计的和参数已有的或实验磨机(给矿粒度或产品粒度按新生成-0.074mm级别计算)的生产能力见表1-6。

上式G1和G2值在计算中应按实际资料计算,若无实际资料,可按表1-7和表1-8选定。

表 1-4 矿石磨碎难易系数 K,1矿石硬度难易度系数K,1矿石硬度难易度系数K,1普氏系数硬度等级普氏系数硬度等级<2很软 1.4-2.08-10硬0.75-0.85 2-4软 1.25-1.5>10很硬0.5-0.7表 1-5 磨机型式校正系数K,2表 1-6 给矿粒度与产品粒度相对生产能力 G3或 G4表 1-7 破碎产品粒度与 0.074 mm 级别含量G1值表 1-8 不同产品粒度中 0.074mm 级别含量G2值二、球磨机功率、转速和介质装载量的计算1. 功率计算(1)按经验公式计算功率:式中 G,———装入的介质和物料量 ,t ;D m———磨机筒体有效内径,m;K,5———研磨介质系数,查表1-9。

钢球硬度与磨矿机衬板硬度的匹配关系

目前钢球与磨机衬板,大都是金属材料制作的。

根据金属材料的特性:硬度越高,其强度值和弹性模量也就越大,钢性就越强。

相反,冲击韧性就越小,其变形能力也越小,也就是说吸收能量的能量就越小。

钢球与磨机衬板在磨矿生产过程中,除了切削、凿削、犁削、疲劳剥落、变形、腐蚀等磨损快慢影响磨矿效率外,碎裂也是影响磨矿效率提高的重要因素之一。

两者碎裂程度取决于材料的韧性大小,当高硬度钢球与高硬度磨机衬板发生撞击、滚动和滑动等相对运动时,绝大部分动能便传递给对方,使对方发生相应的变形。

如果钢球硬度高于磨机衬板硬度时,碰撞后磨机衬板上产生的坑就大而深,(即钢球的动能由磨机衬板吸收后转变为变形能所致)钢球硬度越高,衬板上的坑就越深,其变形就越厉害,则使用寿命就越短,对磨矿机磨矿效率的影响也就越大。

而硬度低的钢球使磨矿机衬板的变形量就小,因为两者碰撞时有一部分动能被钢球本身所吸收,变形小的衬板比变形大的衬板在磨矿机运转中能均匀有效地带动钢球去滚动,显然磨矿效率高。

%100Q Q n k ⨯=精γ%100Q Q -Q n k n ⨯=尾γ精尾γγ-=1倍)重(Q Q k n =K 倍)品(--θαθβ=K 倍)(αβ=n I min max d D =I 3c b a ++=d %100)-()-(1⨯=θβαθαβE %1002⨯⨯=αθC E %100t t ⨯=计实作f )实总台H t t Q Q /(=选矿常用计算公式1.品位:一般用化学分析确定α—原矿品位 β—精矿品位 θ—尾矿品位2.产率 (1)用重量计算式中:Qn 、Qk 分别为原矿和精矿重量(吨)(2)用品位计算3.选矿比(1)用重量计算 (2)用品位计算 4.富矿比 5.破碎比 式中:Dmax —破碎前物料最大块直径(㎜) dmin —破碎后原物料最大块直径(㎜)6.单个矿块粒度计算式中:a 、b 、c 分别为矿块的长、宽、高尺寸7.筛分效率(1) 式中:α、β、θ分别为给矿、筛下、筛上产物中小于筛孔尺寸粒级的百分含量。

(2) C —筛下产品重量8.破碎机作业率式中:t 实为破碎机实际开车小时数 t 计—日历台数×台数×24小时(计开车小时数)9.球磨机作业率计算方法同破碎机作业率10.球磨机台时能力式中:Q 台—球磨机1小时处理原矿吨数Q 总—球磨机当班(或日、月、季、年等)处理原矿总吨数%100--⨯=θβθαγ精分转临/2.42D n =分转实/22.32b D n -=分转同/2S h h =11.球磨机利用系数)台系3/(m H t V Q f ∙=式中:f 系—球磨机单位体积单位时间内处理的原矿量V —球磨机有效容积(m3)12.磨矿效率))给溢台3200/((m H t V r r Q q ∙-=-式中:q-200—磨机单位时间单位容积磨出指定粒级的矿石重量r 溢—溢流中指定粒级含量百分数r 给—给矿中指定粒级含量百分数13.按电耗计算磨矿效率时)瓦∙∙=/(t N V q C式中:c —按电耗计算的磨矿效率q —磨机单位时间单位容积的-200的含量N —单位时间磨机耗电量(度)14.球磨机转数 (1)临界转数(2)实际转数(3)工作转数式中:D —球磨机直径 b —衬板厚度h 同—同步机转数 S —磨机大、小齿轮之比(转数)15.装球量公式 G =φ·V ·△式中:G —装球量(吨)φ—充填系数百分数(取40—45%)△—钢球堆比重(取△=4.85t/m3)16.装球直径(拉祖莫夫公式)D =f3d式中:D —钢球最大直径(㎜)f —矿石性质(硬度)系数(f 在28-38-48)%100)1)(-())((⨯---=αθβααβθαE %100⨯--=θααβC (%)Q S C =K S d ∙∙=21)总精22/(m H t t m Q q ∙∙=∑∑ d —给矿最大直径(㎜)17.介质(球)充填率%12750D b ⨯-=ϕ式中:φ—钢(铁)球充填率(%) b —介质水平面距磨机筒体中心线高度(m) D —磨机有效直径(m )18.钢球重量368.7DW π⨯=式中:W —单个钢球重量(g 或kg ) D —钢球直径(㎜)19.分级效率式中:E —分级效率α—给矿中小于分级粒度含量(%)β—溢流中小于分级粒度含量(%)θ—沉砂中小于分级粒度含量(%)20.细筛筛分效率计算公式同分级效率21.分级返砂循环负荷 22.返砂比式中:C —返矿比 S —返砂量(吨) Q —新给矿量(吨)23.细筛分离粒度经验公式(1)式中:d —细筛分离粒度(㎜) S —筛孔尺寸(㎜) K —系数(在0.75~1.25)(2)查表法24.过滤效率式中:Q 总—各台过滤机过滤干精矿之和(吨)∑m2—参加生产过滤机有效面积之和(㎡)%100⨯+=W Q Q K %100)1()1(⨯-∙∆-∆∙=C C K %100⨯=TFe FeO f 磁%8.42%1005631656%100=⨯⨯+=⨯=TFe FeO f 标%8.42%1004.7231=⨯=标f %100⨯=地直Q Q R %1003121⨯--=C C C C R 间5.12.23.3==∆∆=堆矿松K ∑t —各台过滤机实际工作时间之和(小时)25.取样重量(切乔特公式) P =Kd2式中:P —取样重量(㎏) K —物料系数(K =0.1) d —粒度直径(㎜)26.矿浆浓度(1)式中:K —矿浆浓度(%) Q —干矿量(吨) W —水重量(吨) (2)式中:K —矿浆浓度(%) C —矿石比重 △—矿浆比重27.磁铁矿最高品位%4.72%100416356356%100433=⨯⨯+⨯⨯=⨯=O Fe Fe 最β28.磁铁矿磁性率式中:FeO —氧化铁(%) TFe —全铁(%)29.标准磁性率(1) (2)30.矿石贫化率(1) (2)式中:R 直—直接法计算贫化率(%) R 间—间接法计算贫化率(%) Q —废石量(吨) Q 地—地质矿量(吨)C1—地质品位(%) C2—采出品位(%) C3—回岩中有益组含量(%)31.矿岩松散系数式中:△矿—矿石真比重 △堆—矿石堆比重32.矿石比重%100⨯∙∙=n k Q Q E αβ实%100)-()(⨯-=θβαθαβε%1000⨯∙=ββε效E %100⨯∙=ℑαγβ精(1)矿石比重=3.3(堆比重2.2) (2)岩石比重=2.7(堆比重1.8)(3)尾矿比重=2.74(堆比重1.8) (4)精矿比重(见下表)33.矿岩硬度4后前前后d D Q Q =式中:Q 后—改后台时能力(t/h ) Q 前—改前台时能力(t/h ) D 前—改前粒度(㎜) d 后—改后粒度(㎜)35.实际金属回收率36.理论金属回收率37.选矿效率%1000⨯--∙=αβαβε效E 或 式中:E 效—选矿效率(%) ε—理论回收率(%)β0—纯精矿品位(%) β0=72.4%38.金属平衡Qn ·α=Qk ·β+Q1·θ式中:Q1—尾矿量(吨)39.金属平衡方程式 α·З=β·γ精40.铁精矿创优知识(1)首钢铁精技术标准:京Q/SB3—87Ya.TFe 三级含量及允许波动范围一级:C68含TFe ≥68~允许波动范围二级:C67含TFe ≥67~+1三级:C66含TFe ≥66~-0.5%b.粒度含量划分-0.4~+0.074㎜,含量<45% -0.074㎜,含量≥55%欢迎您的下载,资料仅供参考!致力为企业和个人提供合同协议,策划案计划书,学习资料等等打造全网一站式需求。

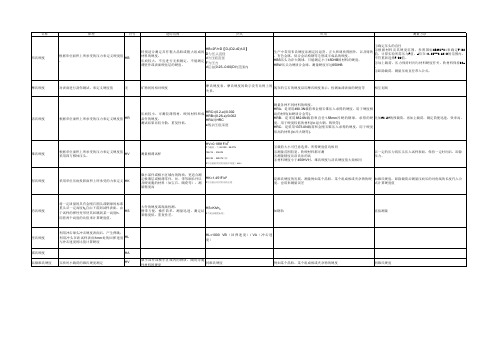

耐磨钢球指标定义与计算方式

一.定义:

1.碎球:是指破碎面积超过磨球(钢球)面积的三分之一以上,为碎球。

2.破碎率:是指磨球(钢球)在球磨机使用过程中发生破裂的磨球总量与用球总量的百分比,称为破碎率。

3.失圆度:是指磨球最大直径与最小直径之差与钢球公差直径的比率。

二.计算公式:

1.磨球体积硬度的计算:

体积硬度=心部硬度+抽条半径四分之一部分+抽条半径二分之一部分+四分之三部分+表面硬度(各点系数相加)。

如下:

A VH=0.009HRC+0.63HRCCr1/4+0.203HRCr1/2+0.437HRCr3/4+0.289HRC表面硬度

2.破碎率的测定与计算:

破碎率-(正常运作中磨机排出的碎球数+停机在磨机中清出破碎数)/(初装机球数+运转中添加的球数)*100%

3.耐磨钢球的磨耗计算(球磨机承载正常运转2000小时以上)

球耗=【(初装球数+补加球数-可选用的球数)*106】/全过程投入磨的物料总数。