成形铣刀斜向铲磨用砂轮截形的计算

- 格式:pdf

- 大小:97.72 KB

- 文档页数:2

第16卷 第6期机械科学与技术V ol.16 N o.61997年 11月M ECHA N ICA L SCIEN CE A N D T ECHNO L O GY N ov 1997聂 钢工艺 设备 材料铲齿成形刀具齿顶铲磨长度的计算与控制聂 钢 毛世民 吴序堂(西安交通大学 西安 710049)摘 要 提出了一种以解析方式确定铲齿成形刀具齿顶铲磨长度的新方法,可以明显提高刀具设计的精度、效率和经济性,有助于优化刀具设计和制造过程。

此外,根据两种不同的齿背提出了齿顶铲磨长度的控制方法,即Ⅰ型齿背可以通过改变齿顶铲削超量而任意变化,Ⅱ型齿背则只能通过修改铲齿凸轮廓线而被改变。

关键词 铲齿成形刀具 齿顶铲磨长度 齿背控制中图号 T G 706引 言铲齿成形刀具铲磨加工时,铲磨砂轮的外径不能过大,并需将齿背做成双重铲削形式,否则就会发生铲磨干涉。

双重齿背前部为铲磨部分,其长度用齿顶铲背曲线的长度(即齿顶铲磨长度)来表示,是刀具设计和制造中必须决定的参数。

目前,齿顶铲磨长度都是以近似作图测量或以此为基础的近似计算以弦长形式确定的,一般为齿顶全长的二分之一或三分之二,铲磨砂轮的外径也固定取作60mm 。

按现行方法设计、制造时,近似步骤多,准确度差,工作量大,效率低,并且缺乏设计及制造柔性。

实际上,许多刀具往往用不到齿顶全长的二分之一或三分之二,就因精度等原因而报废,过长的齿顶铲磨长度既会增加铲磨的无效工作量,又会加大铲磨干涉的可能性,而且难以在刀具结构条件允许时采用较大外径的铲磨砂轮,以提高铲磨效率和表面质量。

本文提出了一种以解析方式确定螺旋槽滚刀齿顶铲磨长度并给予有效控制的新方法,可以明显提高刀具设计的精度、效率和经济性,有助于优化刀具的设计和制造过程。

1 齿顶铲磨长度的计算1.1 齿顶铲背曲线的方程铲削螺旋槽滚刀时,齿背铲背曲线为等螺距圆锥螺旋线[1]。

由图1所示的刀具端面投影几何关系,可以得到右旋刀具铲磨部分齿顶铲背曲线以转角 为参数变量的直角坐标方程为x =〔D e /2-(K v /(2 )) 〕cosy =〔D e /2-(K v /(2 )) 〕sin(1)z =(P x /(2 ))收稿日期:1997-02-27式中,D e 为刀具外径;K v 为铲削当量;P x 为轴向导程(对于成形铣刀,P x =0)。

铣刀参数计算公式铣刀是一种常用的切削工具,广泛应用于金属加工领域。

铣刀参数的选择对于加工效率和加工质量都有重要影响。

本文将介绍铣刀参数计算公式及其应用。

一、铣刀参数的重要性铣刀参数是指铣刀的刃数、进给量、切削速度等参数。

这些参数的选择直接影响到铣削过程中切削力、切削温度、切削效率等因素。

合理选择铣刀参数可以提高加工效率,降低切削力和切削温度,减少刀具磨损,保证加工质量。

1. 切削速度(Vc)的计算公式为:Vc = π × 刀具直径× 转速。

其中,π取3.14,刀具直径单位为mm,转速单位为r/min。

2. 进给量(f)的计算公式为:f = 铣削速度× 切削宽度× 切削深度。

其中,切削宽度单位为mm,切削深度单位为mm。

3. 切削时间(t)的计算公式为:t = 加工长度 / 进给量。

其中,加工长度单位为mm,进给量单位为mm/刀齿。

4. 铣削力(F)的计算公式为:F = 切削力系数× 主轴功率× 切削时间。

其中,切削力系数与材料有关,主轴功率单位为W,切削时间单位为s。

三、铣刀参数的应用1. 切削速度的选择:根据材料的硬度和刀具的材质,选择合适的切削速度。

一般来说,切削速度越高,切削效率越高,但过高的切削速度会导致刀具磨损加剧。

2. 进给量的选择:根据加工要求和切削力的承受能力,选择合适的进给量。

进给量过大会增加切削力,进给量过小则会降低加工效率。

3. 切削时间的计算:根据加工长度和进给量,计算出切削时间,以便合理安排加工时间和提高生产效率。

4. 铣削力的计算:根据切削力系数、主轴功率和切削时间,计算出铣削力。

通过对铣削力的分析,可以选择合适的刀具和加工方式,减少切削力,延长刀具寿命。

四、铣刀参数的优化为了提高加工效率和降低刀具磨损,可以通过优化铣刀参数来实现。

具体措施包括:1. 提高切削速度:选择合适的切削速度,尽可能提高切削效率。

2. 降低进给量:根据加工要求和切削力的承受能力,选择合适的进给量,降低切削力和切削温度。

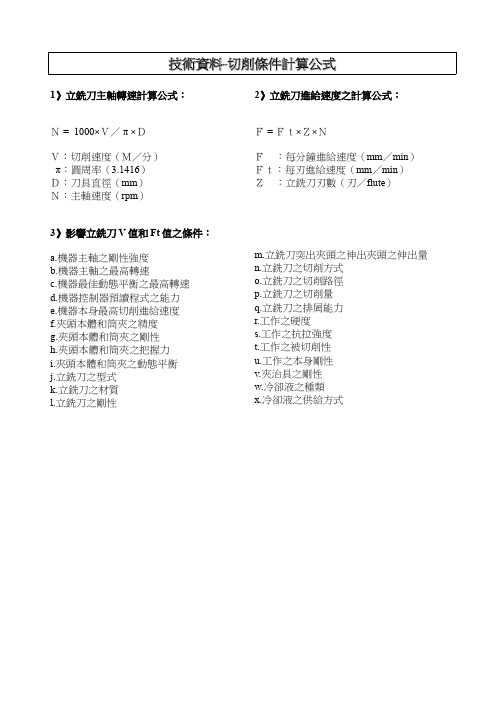

1》立銑刀主軸轉速計算公式:

N = 1000×V/ π ×D

V:切削速度(M/分)

π:圓周率(3.1416)

D:刀具直徑(mm)

N:主軸速度(rpm)

3》影響立銑刀V值和Ft值之條件:

a.機器主軸之剛性強度

b.機器主軸之最高轉速

c.機器最佳動態平衡之最高轉速

d.機器控制器預讀程式之能力

e.機器本身最高切削進給速度

f.夾頭本體和筒夾之精度

g.夾頭本體和筒夾之剛性

h.夾頭本體和筒夾之把握力

i.夾頭本體和筒夾之動態平衡

j.立銑刀之型式

k.立銑刀之材質

l.立銑刀之剛性2》立銑刀進給速度之計算公式:

F = Ft×Z×N

F :每分鐘進給速度(mm/min)Ft:每刃進給速度(mm/min)

Z :立銑刀刃數(刃/flute)

m.立銑刀突出夾頭之伸出夾頭之伸出量n.立銑刀之切削方式

o.立銑刀之切削路徑

p.立銑刀之切削量

q.立銑刀之排屑能力

r.工作之硬度

s.工作之抗拉強度

t.工作之被切削性

u.工作之本身剛性

v.夾治具之剛性

w.冷卻液之種類

x.冷卻液之供給方式。

刀具计算公式讲解图解刀具是机械加工中常用的工具,它的使用对加工质量和效率有着重要的影响。

在实际加工中,刀具的选择和计算是非常重要的,因为正确的刀具选择和计算可以提高加工效率,降低成本,同时也能保证加工质量。

本文将以刀具计算公式讲解图解为标题,对刀具的选择和计算进行详细的介绍。

一、刀具的选择。

在选择刀具时,需要考虑加工材料的硬度、切削速度、进给速度和切削深度等因素。

一般来说,切削速度越高,刀具的耐磨性要求就越高,因此需要选择硬度较高的刀具材料。

另外,刀具的几何形状也会影响切削效果,不同的几何形状适用于不同的加工情况。

二、刀具的计算。

刀具的计算主要包括切削力的计算、切削温度的计算和刀具的寿命预测等内容。

切削力的计算是刀具计算中的重要内容,它可以帮助我们选择合适的刀具和加工参数,从而提高加工效率。

切削力的计算通常包括切削力的大小和方向的计算,这需要考虑切削过程中的切削力分量和切削力的分布情况。

切削温度的计算是刀具计算中的另一个重要内容,它可以帮助我们选择合适的刀具材料和刀具涂层,从而提高刀具的使用寿命。

切削温度的计算通常包括切削区的温度分布和切削区的热影响区的计算,这需要考虑切削过程中的切削热源和切削热传导情况。

刀具的寿命预测是刀具计算中的另一个重要内容,它可以帮助我们选择合适的刀具和刀具使用寿命。

刀具的寿命预测通常包括刀具的磨损情况和刀具的断裂情况的预测,这需要考虑刀具的材料和刀具的几何形状等因素。

三、刀具计算公式。

刀具计算公式是刀具计算的重要工具,它可以帮助我们进行刀具的选择和计算。

刀具计算公式通常包括切削力的计算公式、切削温度的计算公式和刀具的寿命预测公式等内容。

切削力的计算公式通常包括切削力的大小和方向的计算公式,这需要考虑切削过程中的切削力分量和切削力的分布情况。

切削力的大小通常可以用以下公式进行计算:F = K A ap f。

其中,F为切削力,K为切削力系数,A为切削面积,ap为切削深度,f为进给速度。

数控编程常用八大计算公式,还不会的快收藏吧!

一:切削线速度:

V=πDN/1000

N=rpm(主轴转数)

D=¢mm(切削直径)

V=M/min

π=3.14

二:切削动力:

KW=(Ks×V×d×f)÷(6000×λ)

W=Kw(切削动力)

f=进刀量(mm/rev)

d=切削深度(mm)

λ=0.7~0.85(机械效率)

三:切削阻抗:

P=Ks×q

P=KG

Ks=kg/平方mm

q=f×d[切削面积〔平方mm〕]

四:切削扭力:

T=P×(D/2)

T=kg-m

D=¢mm(切削直径)

五:进刀速度与进刀量:

Vf=N×f

Vf=进刀速度(mm/min)

N=rpm(主轴转数)

f=进刀量(mm/rev)

六:钻孔时间:

T=L/Nf=πDL/1000Vf

T=钻孔时间(min)

D=¢mm(钻头直径)

L=钻孔深度(mm)

V=M/min

f=进刀量(mm/rev)

七:刀尖圆弧半径补偿:

Z=r(1-tanθ/2)

X=Ztanθ

Z=Z向补正值

X=X向补正值

r=刀尖圆弧半径

θ=斜线夹角

八:工作台进给量:

Vf=fz×Z×n

Vf=工作台进给量(mm/min) fz=每齿进给量(mm/t)

Z=铣刀齿数

n=铣刀转数。

加工中心常用计算公式加工中心作为一种高精度、高效率的数控机床,广泛应用于航空、汽车、电子、模具、仪器仪表等领域,用于进行零件的精密加工。

在加工中心的加工过程中,有一些常用的计算公式,用于确定刀具的尺寸、工件的位置、加工速度等参数,下面介绍一些常见的加工公式。

一、刀具尺寸计算公式在加工中心的加工过程中,刀具的尺寸是非常关键的,直接影响到加工精度和表面质量。

以下是一些常见的刀具尺寸计算公式:1. 切削深度(a)的计算公式:a = (D1 - D2) × cosα其中,D1为刀具刃口直径,D2为末刃直径,α为刀具倾角。

2.刀具半径(R)的计算公式:R=(D1-D2)/23. 圆柱刀具的公法圆半径(Rc)的计算公式:Rc = R / cos(α/2)其中,α为圆柱刀具的圆锥度。

二、工件位置计算公式在加工中心的加工过程中,确定工件在机床坐标系中的位置是非常重要的。

以下是一些常见的工件位置计算公式:1. 相对初始位置(X,Y,Z)的计算公式:X = X0 + l × cosα × cosβ,Y = Y0 + l × sinα × cosβ,Z = Z0 + l × sinβ其中,(X0,Y0,Z0)为初始位置坐标,l为距离,α为水平方向角度,β为竖直方向角度。

2. 相对初始位置(X,Y)的计算公式(仅在水平加工中使用):X = X0 + l × cosα,Y = Y0 + l × sinα其中,(X0,Y0)为初始位置坐标,l为距离,α为方向角度。

三、进给速度计算公式进给速度是指刀具在加工过程中前进的速度,是保证加工精度和效率的重要参数。

以下是一些常见的进给速度计算公式:1.进给速度(V)的计算公式:V=N×f×z其中,N为主轴转速,f为切削速度,z为刀具刃口数量。

2.切削速度(f)的计算公式:f=π×D×N其中,D为刀具直径,N为主轴转速。

铲齿成形铣刀结构参数的确定2009-6-12 16:41:00 来源:阅读:626次我要收藏一、容屑槽底形式图1 铲齿成形铣刀的结构铲齿成形铣刀容屑槽底有两种形式:一种是平底形式,如图1所示;另一种是中间凸起的加强形式,如表1所示。

根据工件廓形最大高度hw来选择容屑槽底的形式,当hw较小和刀齿强度足够的情况下,可采用平底形式,否则,应采用加强形式。

加强式槽底的形状可根据工件廓形确定。

工件廓形为单面倾斜时,用I型或Ⅱ型、Ⅲ型、Ⅴ型;工件廓形对称时,用Ⅳ型。

表1 加强型容屑槽形状及画法二、齿形高度h和宽度B如图1所示,成形铣刀齿形高度可取为h=hw+(1~2)mm式中hw—工件的廓形高度。

铣刀宽度B一般比工件廓形最大宽度Bw大1~5mm ,并应采用标准系列尺寸。

nextpage三、铣刀的孔径用铣刀切削时,要求其刀杆直径足够大,以保证在铣削力作用下有足够的强度和刚度。

因此,铣刀孔径应按强度或刚度条件计算决定。

在一般情况下,可根据铣削宽度和切削条件选取。

表2是根据生产经验推荐的数值。

表2 成形铣刀内孔直径四、铣刀的外径在保证铣刀孔径足够大和铣刀刀体强度足够的条件下,应选较小的铣刀外径,以减小扭矩和减少高速钢的消耗。

设计铣刀时,可首先用下式估算外径,待确定了铣刀的其他有关参数后,再校验铣刀刀体强度。

d0=(2~2.2)d + 2. 2h+(2~6)mm (3—5—1)对于加强形式的容屑槽,铣刀外径可小些d0=(1.6~2)d+2h+(2~6)mm (3—5—2)表3给出了铣刀直径的推荐值,它是按式(3—5—1)与式(3—5—2)计算的,并圆整为5的整数倍。

表3 成形铣刀外径注:表中上栏为平底形容屑槽的铣刀外径,下栏为加强式容屑槽的铣刀外径。

五、铣刀的齿数在保证刀齿强度和足够的重磨次数的条件下,应尽力取齿数多些,以便增加铣削的平稳性。

齿数Zk与铣刀直径之间有如下关系。

Zk=лd/t (3—5—3)式中t—铣刀的圆周齿距。

模具钳工、机加必备:铣削加工与钻削加工计算公式

打开今日头条,查看更多精彩图片

模具机加工种类常见的有:车床、铣床、CNC数控加工中心、磨床、线切割、电火花等等。

我们就先从模具加工最常见的机加工,铣床开始吧。

我们先来了解一下什么是铣床,其加工原理如何。

铣床加工是以铣刀作为刀具,对物体表面进行加工的机床。

常见的铣床种类分:卧式铣床,立式铣床,龙门铣床,仿形铣床,万能铣床,杠铣床等。

下面我们来学习一下关于铣削加工的计算公式:

其实,在铣床加工中,还有一种加工工艺非常常见,那就是钻孔工艺,钻孔基本上每块模板都是必不可少的,很多朋友对于钻孔不是很理解。

钻孔是简单,但是要钻好孔,可是有讲究哦。

不信,我们往下看:

好了,关于模具机加工中常见的两种加工工艺计算公式我们就聊到这里。

不但是在模具行业,哪怕是整个机械行业,这两个都是必不可少的最基本加工方式,可以用随处可见来形容。

所以,不管是模具设计师、模具钳工、机加工,还是别的机械加工行业,基本都需要用到这个工艺。

这个公式值得保存哦。