原料车间危险源辨识及控制措施表Word版

- 格式:doc

- 大小:71.50 KB

- 文档页数:9

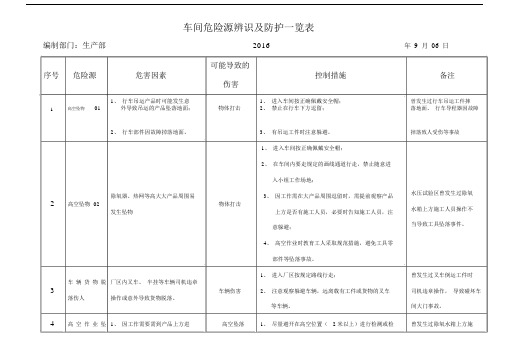

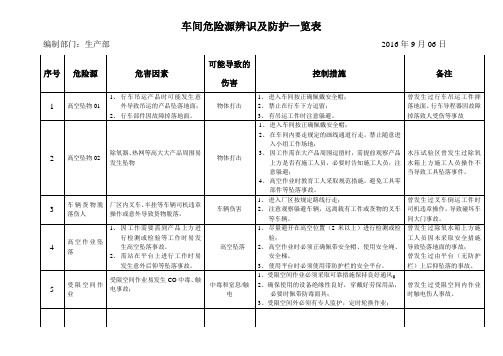

车间危险源辨识及防护一览表编制部门:生产部2016年9月06日可能导致的序号危险源危害因素控制措施备注伤害1、行车吊运产品时可能发生意1、进入车间按正确佩戴安全帽;曾发生过行车吊运工件摔1高空坠物01外导致吊运的产品坠落地面;物体打击2、禁止在行车下方逗留;落地面、行车导程器因故障2、行车部件因故障掉落地面。

3、有吊运工件时注意躲避。

掉落致人受伤等事故1、进入车间按正确佩戴安全帽;2、在车间内要走规定的画线通道行走,禁止随意进入小组工作场地;23 4除氧器、热网等高大大产品周围易3、因工作需在大产品周围逗留时,需提前观察产品水压试验区曾发生过除氧高空坠物 02 物体打击水箱上方施工人员操作不发生坠物上方是否有施工人员,必要时告知施工人员,注意躲避;当导致工具坠落事件。

4、高空作业时教育工人采取规范措施,避免工具零部件等坠落事故。

1、进入厂区按规定路线行走;曾发生过叉车倒运工件时车辆货物脱厂区内叉车、半挂等车辆司机违章车辆伤害2、注意观察躲避车辆,远离载有工件或货物的叉车司机违章操作,导致碰坏车落伤人操作或意外导致货物脱落。

等车辆。

间大门事故。

高空作业坠1、因工作需要需到产品上方进高空坠落1、尽量避开在高空位置( 2 米以上)进行检测或检曾发生过除氧水箱上方施5 67 8 落行检测或检验等工作时易发验;工人员因未采取安全措施生高空坠落事故。

2、高空作业时必须正确佩带安全帽、使用安全绳、导致坠落地面的事故;2、需站在平台上进行工作时易安全梯。

曾发生过由平台(无防护发生意外后仰等坠落事故。

3、使用平台时必须使用带防护栏的安全平台。

栏)上后仰坠落的事故。

1、受限空间作业必须采取可靠措施保持良好通风;受限空间作业易发生CO中毒、触受限空间作中毒和窒息/触2、确保使用的设备绝缘性良好,穿戴好劳保用品,曾发生过受限空间内作业电事故;业电必要时佩带防毒面具;时触电伤人事故。

3、受限空间外必须有专人监护,定时轮换作业;1、配电盘处易发生短路引发电1、使用配电盘内插座时注意安全操作,需接线时要曾发生过配电盘接线导致火花伤人事故;找设备组专业电工接线;电火花伤人事故;2、电焊机把子线、地线易发生连2、尽量避免进入电焊机多、线路杂乱的工作场地,曾发生过电焊机线路杂乱电器触电触电、烧伤电触电事故;避免触电事故;导致线路短路事故;3、手持电动工具易发生短路漏3、使用手持电动工具前注意先观察设备完好情况,曾发生过手持电动工具漏电事故。

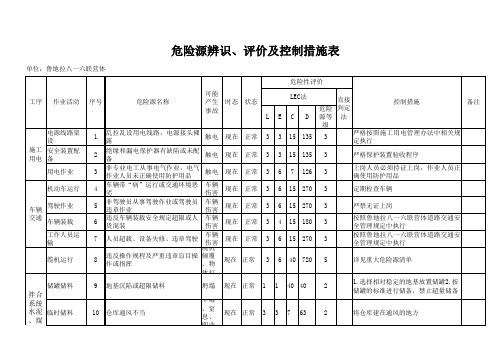

危险源辨识、评价及控制措施表金属表面处理表面预处理63 防护不当物体打击现在正常3 6 7 126 3 否防腐剂喷涂作业64作业环境通风条件茶或个人防护不当中毒或窒息或职业现在正常3 6 7 126 3 否埋件埋设埋件吊运65 绑扎不规范或吊运不规范起重伤现在正常3 3 15 135 3 否焊接固定66 操作不当或防护不当高处坠落现在正常3 6 7 126 3 否构件安装构件堆放67 构件放置不规范坍塌现在正常3 3 15 135 3 否构件吊装68 绑扎不规范或吊运不规范起重伤现在正常3 3 15 135 3 否构件固定69 防护不当高处坠落现在正常3 6 7 126 3 否小型电动机具操作电钻操作70 操作不当或防护缺陷机械伤害或触电现在正常3 6 7 126 3 否角磨机操作71 操作不当或防护缺陷机械伤害或物现在正常3 6 7 126 3 否冲击钻操作72 操作不当或防护缺陷物体打击或触现在正常3 6 7 126 3 否切割机操作73 操作不当或防护缺陷物体打击现在正常3 6 7 126 3 否加强岗位操作安全教育培训,按要求做好防护设施加强对设备的维护保养。

通用工程作业刚元波温冬冬陆勇浆砌石挡墙施工砂浆搅拌机砂浆搅拌83 设备安全防护不到位、绝缘不良砌石作业石块搬运及砌筑84人员安全意识不强、高处临边防护不到位机械伤害、触电其它伤害高处坠落现在现在正常正常4242隧洞施工生活营地或办公管理施工指挥管理施工现场办公钻孔台车及作业人员洞内照明通风前方管理人员指挥作业现场办公办公用电复印作业档案资料管理8687888990919293台车无临边防护、人员未系安全带高处坠落现在正常42加强日常安全检查维护,保证设备安全状态良好。

督促做好高处临边防护、加强对施工人员安全意识教育。

刚元波陆勇刚元波陆勇线路绝缘不良、使用碘钨灯、突然断电、照明不良触电、其它伤害现在正常15 90通风不良、有毒有害气体、粉尘违章指挥或个人防护不当房屋处于施工危险区线路不规范或超负荷用电复印产生粉尘或防护缺陷明火或照明线路不良中毒、窒息、职业病其它事故其它事故触电火灾职业病火灾现在现在将来将来将来将来正常正常正常正常正常正常42督促做好台车临边防护、加强对施工人员安全意识教育,督促正确使用安全防护用品。

原料车间危险源辨识及控制措施表原料车间是生产中最为重要的环节之一,但同时也是事故频发的地方。

为了防患于未然,我们需对原料车间存在的危险源进行辨识,并采取相应的控制措施。

本文将对原料车间可能存在的危险源及相应控制措施进行详细阐述。

1. 化学物料储存区化学物料储存区是原料车间的核心区域,也是事故易发区之一。

常见危险源及应对措施如下:1.1 危险源•废弃物料堆积•储存器压力过大•储存器渗漏1.2 控制措施•定期清理废弃物料,避免产生火灾隐患•对起重机、搬运设备等进行定期检查和维护保养•对储存器进行定期检查和维护保养,避免发生泄漏事件2. 化学反应区化学反应区是原料车间的中心区域,也是事故高发区域。

常见危险源及应对措施如下:2.1 危险源•操作人员操作不规范•反应物料混合不当•反应器压力异常2.2 控制措施•配备专业的操作人员,定期对操作人员进行技能培训•严格执行配料、混合、反应的工艺流程,确保物料混合均匀•定期检查和维护反应器,避免压力过大引发不测事件3. 化学废气排放区化学废气排放区是原料车间的末端区域,也是环境污染的重点区域。

常见危险源及应对措施如下:3.1 危险源•废气排放量大•废气中的有害物质浓度过高•排放口未设防护措施3.2 控制措施•定期检测和监控废气排放量和质量•配备合格的废气处理设施,对废气进行净化处理•安装并定期检查排放口防护设施,防止有害物质外泄4. 电气设备区电气设备区是原料车间的配套区域,也是火灾易发区域。

常见危险源及应对措施如下:4.1 危险源•设备过载•设备老化•电气故障4.2 控制措施•严格执行设备使用标准和要求•定期检查和维护设备,确保设备的正常运行•配备专业的电气维修人员,及时排除故障5. 其他管道设施区其他管道设施区包括管道输送区、液体储存区、气体储存区等。

常见危险源及应对措施如下:5.1 危险源•管道泄漏•储存设施不当使用•阀门、密封件失效5.2 控制措施•定期检查管道设施的完好性和稳定性•配备监控设备,及时发现管道泄漏和故障•定期检查和维护储存设施,确保设施正常使用总结原料车间危险源辨识及控制措施表为我们提供了一个对原料车间危险源进行全面评估和控制的参考。