层合板设计汇总

- 格式:ppt

- 大小:278.01 KB

- 文档页数:7

复合材料层合板的力学行为与优化设计复合材料层合板是由两个或多个不同材料的层按照一定方式堆叠而成的结构材料。

它具有优异的力学性能和设计灵活性,在航空航天、汽车制造、建筑工程等领域得到广泛应用。

本文将从力学行为和优化设计两个方面对复合材料层合板进行探讨。

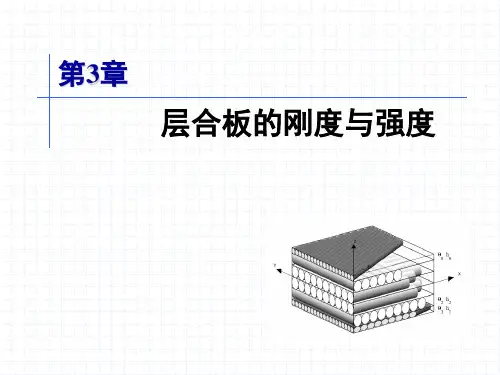

首先,复合材料层合板的力学行为是理解和研究该材料的基础。

复合材料层合板的力学性能受到多种因素的影响,包括材料的性质、层间粘结强度、层间厚度比、层间角度等。

其中,材料的性质是决定层合板力学性能的关键因素。

复合材料层合板通常由纤维增强复合材料和基体材料组成。

纤维增强复合材料具有高强度、高刚度和低密度的特点,而基体材料则具有良好的韧性和耐磨性。

通过选择不同的纤维和基体材料,可以实现对层合板力学性能的调控。

其次,复合材料层合板的优化设计是提高材料性能和降低成本的重要手段。

优化设计的目标是找到最佳的材料组合、层间厚度比和层间角度,以满足特定的工程要求。

优化设计可以通过数值模拟和实验测试相结合的方式进行。

数值模拟可以通过有限元分析等方法,预测不同设计参数对层合板力学性能的影响。

实验测试可以通过拉伸、弯曲、剪切等试验,验证数值模拟结果的准确性。

在优化设计过程中,需要考虑的因素包括强度、刚度、韧性、疲劳寿命和成本等。

强度是指材料抵抗外力破坏的能力,刚度是指材料对应力的响应程度,韧性是指材料在受到外力作用下的变形能力,疲劳寿命是指材料在循环加载下的使用寿命。

通过优化设计,可以在满足这些要求的前提下,尽量降低材料的成本。

在实际应用中,复合材料层合板的优化设计需要综合考虑多个因素。

例如,层间厚度比的选择既要考虑强度和刚度的要求,又要考虑材料的成本和制造工艺的可行性。

层间角度的选择既要考虑层间剪切强度的要求,又要考虑层间粘结强度和制造工艺的限制。

因此,在优化设计中需要综合考虑材料的性能、制造工艺和经济性等多个方面的因素。

总之,复合材料层合板的力学行为与优化设计是研究和应用该材料的重要内容。

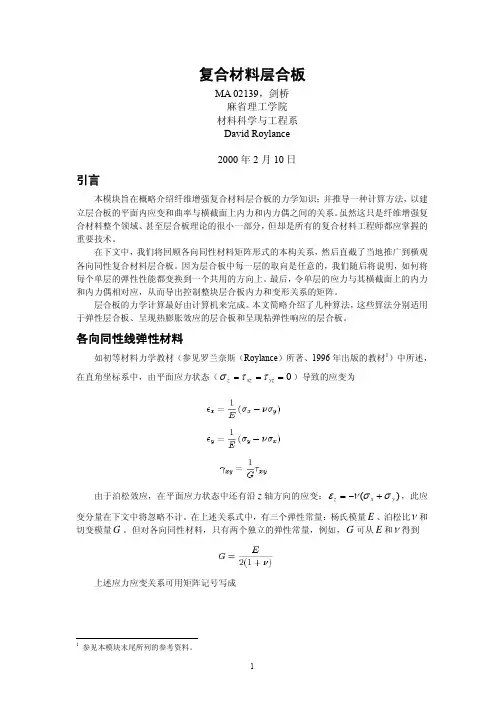

复合材料层合板MA 02139,剑桥麻省理工学院材料科学与工程系David Roylance2000年2月10日引言本模块旨在概略介绍纤维增强复合材料层合板的力学知识;并推导一种计算方法,以建立层合板的平面内应变和曲率与横截面上内力和内力偶之间的关系。

虽然这只是纤维增强复合材料整个领域、甚至层合板理论的很小一部分,但却是所有的复合材料工程师都应掌握的重要技术。

在下文中,我们将回顾各向同性材料矩阵形式的本构关系,然后直截了当地推广到横观各向同性复合材料层合板。

因为层合板中每一层的取向是任意的,我们随后将说明,如何将每个单层的弹性性能都变换到一个共用的方向上。

最后,令单层的应力与其横截面上的内力和内力偶相对应,从而导出控制整块层合板内力和变形关系的矩阵。

层合板的力学计算最好由计算机来完成。

本文简略介绍了几种算法,这些算法分别适用于弹性层合板、呈现热膨胀效应的层合板和呈现粘弹性响应的层合板。

各向同性线弹性材料如初等材料力学教材(参见罗兰奈斯(Roylance )所著、1996年出版的教材1)中所述,在直角坐标系中,由平面应力状态(0===yz xz z ττσ)导致的应变为由于泊松效应,在平面应力状态中还有沿轴方向的应变:z )(y x z σσνε+−=,此应变分量在下文中将忽略不计。

在上述关系式中,有三个弹性常量:杨氏模量E 、泊松比ν和切变模量。

但对各向同性材料,只有两个独立的弹性常量,例如,G 可从G E 和ν得到上述应力应变关系可用矩阵记号写成 1 参见本模块末尾所列的参考资料。

方括号内的量称为材料的柔度矩阵,记作S 或。

弄清楚矩阵中各项的物理意义十分重要。

从矩阵乘法的规则可知,中第i 行第列的元素表示第个应力对第i 个应变的影响。

例如,在位置1,2上的元素表示方向的应力对j i S j i S j j y x 方向应变的影响:将E 1乘以y σ即得由y σ引起的方向的应变,再将此值乘以y ν−,得到y σ在x 方向引起的泊松应变。

纤维增强复合材料的层合板设计与分析在现代材料科学中,纤维增强复合材料是一种重要的材料类型。

它由两个或多个不同材料的结合而成,具有较高的强度和刚度,广泛应用于航空航天、汽车制造、建筑工程等领域。

而其中的层合板设计与分析是研究的重点之一。

本文将从层合板设计和层合板分析的角度,探讨纤维增强复合材料的层合板设计与分析。

一、层合板设计纤维增强复合材料的层合板设计是指根据工程需求和结构要求,确定合适的纤维增强复合材料层合板的构建方式、厚度和材料组合等。

层合板设计的关键是保证强度、刚度和稳定性等力学性能,同时考虑材料的可加工性和经济性。

在层合板设计中,首先需要确定纤维增强复合材料的基材和增强材料。

常见的基材有环氧树脂、酚醛树脂等,而增强材料包括碳纤维、玻璃纤维等。

根据工程需求和结构要求,通过合理的选择基材和增强材料,可以实现对层合板的力学性能进行有效控制。

其次,层合板的构建方式也是设计的重要考虑因素之一。

常见的层合板构建方式有叠层、交叉等。

叠层方式是将纤维增强复合材料堆叠叠加,形成多层结构,可提高弯曲刚度和弯曲强度。

交叉方式是将纤维增强复合材料的层交叉堆叠,可提高抗剪切性能。

根据不同的工程需求和结构要求,可以选择合适的构建方式。

最后,层合板的厚度和材料组合也需要设计的考虑因素之一。

通过合理的厚度设计,可以在满足力学性能要求的前提下减少材料的浪费。

而材料组合的选择需要综合考虑材料的力学性能、可加工性和经济性等因素。

二、层合板分析纤维增强复合材料的层合板分析是指通过理论计算和数值模拟等方法,对层合板的力学性能进行评估和分析。

层合板分析的目的是验证设计的合理性,预测材料在实际工作环境下的应力分布和变形情况。

层合板分析的方法包括解析方法和数值模拟方法。

解析方法是基于理论计算和经验公式,通过建立适当的数学模型来评估层合板的力学性能。

数值模拟方法则是利用计算机软件,将层合板的几何形状和材料性质输入到数值模型中,通过有限元分析等方法进行力学性能的模拟和分析。

碳纤维层合板层间强度计算解释说明以及概述1. 引言1.1 概述碳纤维层合板是一种重要的复合材料,在航空航天、汽车制造、建筑结构等领域得到广泛应用。

与传统的木材层合板相比,碳纤维层合板具有更高的强度和刚度,同时重量更轻,具有优异的机械性能和热特性。

因此,对于碳纤维层合板的力学性能进行准确计算和评估显得尤为重要。

1.2 文章结构本文将首先介绍碳纤维层合板的定义和特点,并重点讨论其层间剪切强度的意义和应用。

然后,将详细阐述层间强度计算方法及其原理,包括数值模拟方法和实验测试方法。

接下来,将解释碳纤维层合板层间强度计算的重要性,并详细分析影响计算准确性的相关因素。

最后,探讨碳纤维层合板在不同应用领域中的实际运用情况,并总结其优缺点。

1.3 目的本文旨在提供一个全面而系统的了解碳纤维层合板层间强度计算方法及其应用的概述。

通过对相关原理和方法的解释,以及实际案例的分析,旨在增加读者对碳纤维层合板在工程实践中的应用认识,并为改进和发展碳纤维层合板层间强度计算方法提供启示和思考。

2. 碳纤维层合板层间强度计算2.1 碳纤维层合板的定义与特点碳纤维层合板是一种由碳纤维和树脂基材料通过热固化工艺制成的复合材料。

碳纤维具有高强度、高模量和低密度等优异性能,使其成为一种理想的结构材料。

在碳纤维层合板中,不同方向排列的碳纤维之间通过树脂粘结剂连接,形成多层构成。

2.2 层间剪切强度的意义与应用层间剪切强度是衡量碳纤维层合板内部各层之间结合力的指标。

它决定了材料在承受剪切力时抵抗分离和失效的能力。

较高的层间剪切强度可以提升复合材料整体力学性能和可靠性。

在实际应用中,准确评估碳纤维层合板的层间剪切强度对于确保结构安全、设计优化以及材料选型都具有重要意义。

例如,在航空航天领域,层间剪切强度的准确测量与计算可以指导飞机、导弹等载体结构的设计和材料选用。

2.3 层间强度计算方法及其原理层间强度的计算旨在通过确定基本材料性质和复合材料结构参数,预测碳纤维层合板在不同应力状态下层间剪切强度。

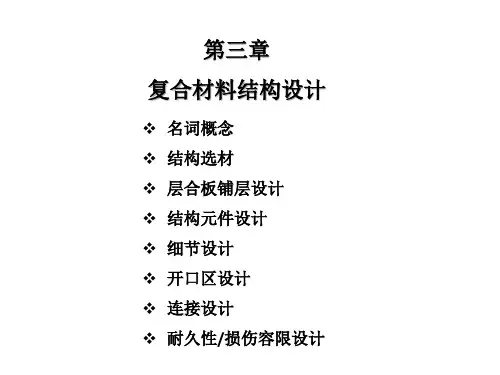

复合材料铺层设计文稿归稿存档编号:[KKUY-KKIO69-OTM243-OLUI129-G00I-FDQS58-复合材料铺层设计复合材料制件最基本的单元是铺层。

铺层是复合材料制件中的一层单向带或织物形成的复合材料单向层。

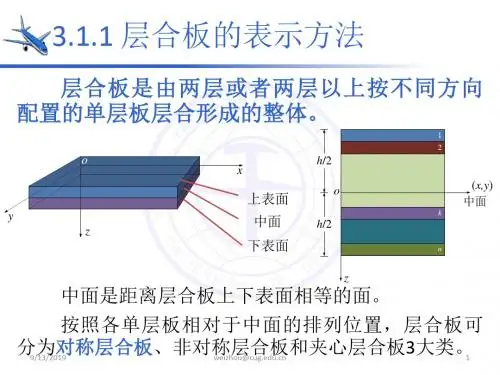

由两层或多层同种或不同种材料铺层层合压制而成的复合材料板材称为层合板。

复合材料层压结构件的基本单元正是这种按各种不同铺层设计要素组成的层合板。

本章主要介绍由高性能连续纤维与树脂基体材料构成的层合结构和夹层结构设计的基本原理和方法,也介绍复合材料结构在导弹结构中的应用。

一、层合板及其表示方法(1)铺层及其方向的表示铺层是层合板的基本结构单元,其厚度很薄,通常约为0.1~0.3mm。

铺层中增强纤维的方向或织物径向纤维方向为材料的主方向(1向:即纵向);垂直于增强纤维方向或织物的纬向纤维方向为材料的另一个主方向(2向:即横向)。

1—2坐标系为材料的主坐标系,又称正轴坐标系,铺层是有方向性的。

铺层的方向用纤维的铺向角(铺层角)θ表示。

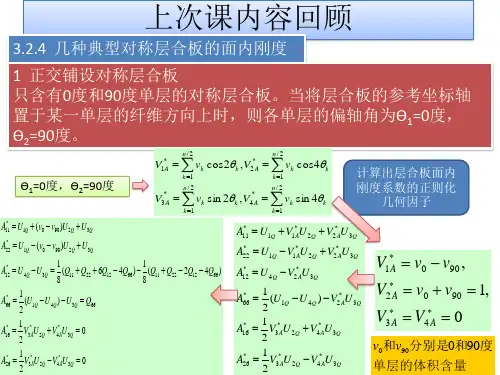

所谓铺向角(铺层角)(2)层合板的表示方法二、单层复合材料的力学性能单层的力学性能是复合材料的基本力学性能,即材料工程常数。

由于单层很薄,一般仅考虑单层的面内力学性能,故假设为平面应力状态。

单层在材料主轴坐标系中通常是正交各向异性材料,在其主方向上某一点处的正应变ε1、ε2只与该点处的正应力σ1、σ2有关,而与剪应力τ12无关;同时,该点处剪应变γ12也仅与剪应力τ12有关,而与正应力无关。

材料工程常数共9个:纵向和横向弹性模量Ε1和Ε2、主泊松比ν12、纵横剪切弹性模量G12,共四个弹性常数;还有纵向拉伸和压缩强度X1、X2,横向拉伸与压缩强度Y1、Y2,纵横剪切强度S共五个强度参数。

这9个工程常数是通过单向层合板的单轴试验确定的。

通常情况下,单层力学性能有明显的方向性,与增强纤维的方向密切相关,即?Ε1>>Ε2,X>>Y;而且拉伸与压缩强度不相等,即X1≠X2,Y1≠Y2;纵横剪切性能与拉伸、压缩性能无关,即S与X、Y无关。

复合材料层合板稳定性的铺层优化设计复合材料层合板是一种由不同材料层相互粘合而成的板材,具有较高的强度和稳定性,广泛应用于建筑、航空航天、汽车等领域。

在设计过程中,层合板的稳定性是一个重要的考虑因素。

本文将探讨复合材料层合板稳定性的铺层优化设计方法。

一、层合板的稳定性问题复合材料层合板由于材料层的粘合性和耐久性差异而引起稳定性问题。

例如,当层合板受到温度和湿度变化时,不同材料层之间可能出现收缩或膨胀不一致,导致层合板的变形和开裂。

这种变形和开裂会降低层合板的强度和稳定性,严重时甚至影响到整个结构的安全性。

二、铺层优化设计方法1. 材料选择选择适当的材料是确保层合板稳定性的关键。

在设计过程中,应选择具有相近的收缩和膨胀系数的材料,以减少收缩和膨胀不一致引起的问题。

此外,材料的粘合性能和耐久性也需要考虑,以确保层合板的稳定性和使用寿命。

2. 层厚比设计层厚比是指不同材料层之间的厚度比例。

在设计过程中,应根据材料特性和结构要求,合理选择层厚比,以实现层合板的稳定性和强度。

通常情况下,相对较薄的外层可提供强度,而相对较厚的内层可提供稳定性。

3. 铺层顺序设计铺层顺序是指不同材料层的堆叠顺序。

在设计过程中,应根据层合板受力和使用条件,合理选择铺层顺序,以实现最佳的稳定性和强度。

一般来说,应将较强和稳定性较高的材料放置在外层,较薄和收缩膨胀性较大的材料放置在内层,以减少层合板的变形和开裂。

4. 板材干燥处理在层合板生产过程中,应对材料进行适当的干燥处理。

湿度对层合板的稳定性有较大影响,过高或过低的湿度都可能导致层合板的变形和开裂。

因此,对材料进行干燥处理可以降低材料的湿度变化范围,提高层合板的稳定性。

5. 粘合剂选择粘合剂是层合板中各个材料层之间的粘结介质。

在设计过程中,应选择具有良好粘附性和耐久性的粘合剂,以确保层合板的稳定性和强度。

同时,应根据材料特性和使用条件,合理选择粘合剂的类型和使用方法。

三、示例分析以航空航天领域中的复合材料层合板设计为例,通过优化铺层设计可以提高层合板的稳定性和强度。

三层板设计规范总结三层板在制作与双面板主要差异在线路制作部分,下面将主要介绍三层板线路的制作,以及流程中的注意点。

1.三层板结构三层板常规叠构为双面基材+纯胶+单面基材,2.三层板线路制作A :双面基材加工在双面基材上做出内层线路及ED 层(ED 层为一个辅助制作层,主要作用为将内层线路中的甜甜圈位置、方向孔位置及二钻检测孔位置背面的铜蚀刻掉,以方便后续加工;ED 与内层线路使用蝴蝶标靶对位),内层线路的导通孔孔环常规为0.15MM 。

ED 层内层线路蝴蝶标靶 E 孔方向孔二钻检测孔 方向孔 蝴蝶标靶E 孔位置二钻检测孔位置B:单面基材加工单面基材加工是为了将内层线路中的甜甜圈位置、方向孔位置及二钻检测孔对应位置的铜箔钻去,以方便后续加工。

C:基材组装双面基材与单面基材通过方向孔对位组装,组装时双面基材的ED层作为TOP面,单面基材铜面作为BOTTOM面,单双面基材一般通过12.5um纯胶粘贴在一起。

D:冲E孔组装后,将E孔进行冲孔,二钻时用5个E孔进行机械定位。

E:二钻1.1、FPC在二钻前必须先进行测涨缩,根据FPC涨缩系数对钻带进行涨缩,以保证导通孔在理论上尽量处于PAD中心位置。

1.2、钻孔面向主要依据FPC结构,一般需要印刷阻焊油墨的那一面线路朝下钻孔,如果FPC不需要印刷阻焊油墨,则一般以TOP面超上。

1.3、钻孔时需要先试钻,通过试钻检测偏移是否在公差范围内,为此在内层增加了检测孔,检测孔孔径为最小导通孔孔经。

试钻可能需要经过几次调整才能OK,常规加3组检测孔。

F:外层线路制作外层线路做法与普通双面板相同。

复合材料工艺大全复合材料成型工艺是复合材料工业的发展基础和条件。

随着复合材料应用领域的拓宽,复合材料工业得到迅速发展,老的成型工艺日臻完善,新的成型方法不断涌现,目前聚合物基复合材料的成型方法已有20多种,并成功地用于工业生产。

如:(1)手糊成型工艺--湿法铺层成型法;(2)喷射成型工艺;(3)树脂传递模塑成型技术(RTM技术);(4)袋压法(压力袋法)成型;(5)真空袋压成型;(6)热压罐成型技术;(7)液压釜法成型技术;(8)热膨胀模塑法成型技术;(9)夹层结构成型技术;(10)模压料生产工艺;(11)ZMC模压料注射技术;(12)模压成型工艺;(13)层合板生产技术;(14)卷制管成型技术;(15)纤维缠绕制品成型技术;(16)连续制板生产工艺;(17)浇铸成型技术;(18)拉挤成型工艺;(19)连续缠绕制管工艺;(20)编织复合材料制造技术;(21)热塑性片状模塑料制造技术及冷模冲压成型工艺;(22)注射成型工艺;(23)挤出成型工艺;(24)离心浇铸制管成型工艺;(25)其它成型技术。

视所选用的树脂基体材料的不同,上述方法分别适用于热固性和热塑性复合材料的生产,有些工艺两者都适用。

复合材料制品成型工艺特点:与其它材料加工工艺相比,复合材料成型工艺具有如下特点:(1)材料制造与制品成型同时完成一般情况下,复合材料的生产过程,也就是制品的成型过程。

材料的性能必须根据制品的使用要求进行设计,因此在选择材料、设计配比、确定纤维铺层和成型方法时,都必须满足制品的物化性能、结构形状和外观质量要求等。

(2)制品成型比较简便一般热固性复合材料的树脂基体,成型前是流动液体,增强材料是柔软纤维或织物,因此用这些材料生产复合材料制品,所需工序及设备要比其它材料简单的多,对于某些制品仅需一套模具便能生产。

1、层压成型工艺层压成型是将预浸胶布按照产品形状和尺寸进行剪裁、叠加后,放入两个抛光的金属模具之间,加温加压成型复合材料制品的生产工艺。