浇注位置-分型面选择

- 格式:ppt

- 大小:3.52 MB

- 文档页数:33

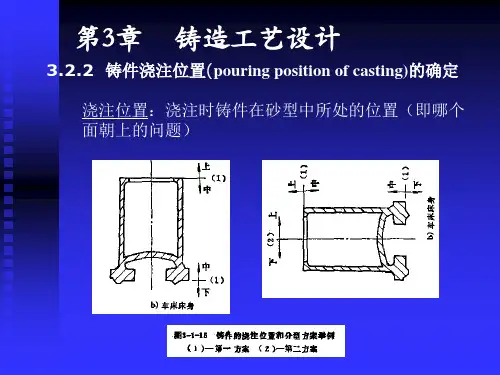

综合分析手工造型和机器造型浇注位置和分型面选择原则浇注位置的确定:浇注位置是指浇注时铸件在型内所处的状态(姿态)和位置。

也就是说:哪个部位在上或在下,哪个面朝上、呈侧立状态,或朝下。

浇注时,朝下的铸件表面比较光洁、干净;而朝上的表面,空易有砂孔,渣孔、夹砂等缺陷,表面粗糙度差;铸件下部的金属在凝固时,受到上部金属压力作用和补缩,比较致密,力学性能容易得到保证。

因此,浇注位置的确定是工艺设计中重要环节。

它关系到铸件的内在品质、铸件的尺寸精度及造型工艺过程的难易。

浇注公交车与造型(合型)位置、铸件冷却位置可以不同。

生产中常以浇注时分型面是处于水平、垂直或倾斜位置,分别称贷为水平浇注、垂直浇注或倾斜浇注,但这不代表铸件的浇注位置的含义。

浇注位置一般于选择造型方法之后确定。

应指出,确定浇注位置在很大程度上着眼于控制铸件的凝固。

实现顺序凝固的铸件,可消除缩孔、缩松,保证获得致密的铸件。

内应力小,变形小,金相组织比较均匀一致,不用或很少采用冒口,节约金属,减小热裂倾向。

但铸件内部可能有缩孔或轴线缩松存在。

因此多应用于薄壁铸件或内部出现轻微轴线缩松不影响使用的情况下。

这时,如铸件有局部肥厚部位,可置于浇注位置的底部,利用冷铁或其他激冷措施,实现同时凝固。

灰铸铁件、球墨铸铁件常利用凝固阶段的共晶体膨胀来消除收缩缺陷,因此,可遵循顺序凝固条件而获得健全铸件。

浇注位置可根据对合金凝固理论的研究和生产经验确定,确定浇注位置时诮考虑以下原则:1) 浇注位置应有利于所确定的凝固顺序。

2) 铸件的重要部分应尽时置于下部。

3) 重要加工面应朝下或呈直立状态。

4) 使铸件的大平面朝下,避免夹砂结疤类缺陷。

对于大的平板类铸件,可采用倾斜浇注,以便增大金属液面的上升速度,防止夹砂结疤类缺陷。

5) 应保证铸件能充满。

对具有薄壁部分的铸件,应把薄壁部分放在内浇道以下或置于铸型的下部,以免出现浇不到、冷隔等缺陷。

6) 避免用吊砂、吊芯或悬臂式砂芯,便于下芯、合型及检验。

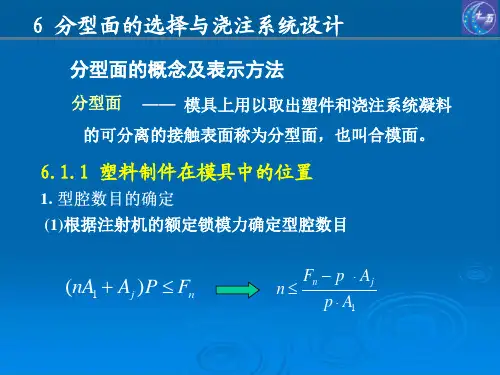

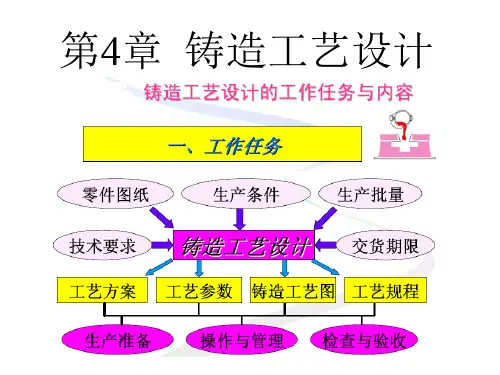

第六章分型面选择与浇注系统设计一、引言在铸造过程中,分型面的选择和浇注系统的设计对铸件质量具有非常重要的影响。

不合理的分型面和浇注系统设计可能导致铸件缺陷,影响铸件的性能和使用寿命。

因此,对于铸造工作者来说,准确选择分型面和设计合理的浇注系统至关重要。

二、分型面选择分型面是指铸件与模具接触的平面。

合理的分型面设计可减少铸件内部缺陷,并在一定程度上提高生产效率。

一般分型面的选择需要考虑以下因素:1.铸件的结构特点铸件结构特点指铸件的形状、尺寸和复杂程度等综合因素。

对于形状较简单、较小的铸件,分型面的选择相对简单;对于形状较复杂、尺寸较大的铸件,则需要综合考虑诸多因素后作出合适的选择。

2.生产工艺特点生产工艺特点指铸造工艺中的各个环节对分型面的影响。

一般来讲,应选择便于放模和整定、浇注方便、清理方便的分型面。

3.铸件质量要求铸件质量要求是指对铸件质量的要求和需要排除的铸件缺陷种类。

对于高质量的铸件,应选择对于排除铸件缺陷效果更好的分型面。

4.材料特性材料特性指铸造材料的性能要求及其对分型面选择的影响。

对于易变形、收缩率大的材料,应选择可降低变形和收缩率的分型面。

5.模具的可制造性模具可制造性指模具制造工艺对分型面选择的影响。

分型面必须与模具制造工艺相适配,防止模具制造困难或加工精度不高影响铸件质量。

三、浇注系统设计浇注系统是指铸造中铸液从铸注口到铸型内部的管道系统。

良好的浇注系统设计能保证铸件内部流动状态的良好,减少铸件缺陷的产生。

通常浇注系统设计需要考虑以下因素:1.铸件形状不同形状的铸件需要不同的浇注系统。

对于长条形铸件,应设计成浇注口位于铸件中心下方,方便铸液的顺流浇注,防止气孔产生;对于较薄的板、壳形铸件,则应采用较少的浇注口和慢速浇注,以防止涌流和振荡造成的缺陷。

2.铸件大小和重量对于大重量铸件,应设计多个浇注口和浇注引导槽,以保证铸液顺利地流入铸型内部,并且减少涌流和振荡的影响。

对于小铸件,则可使用单个浇注口和浇注斗进行浇注。

精品好资料——————学习推荐铸件浇注位置的选择1.铸件的重要面应朝下或侧立2.多个加工面,无法保证一些重要面时,须加大其加工余量3.铸钢件、球墨铸铁件,应有利于实现定向凝固4.铸件的大平面应朝下5.铸件薄壁应朝下,以利于金属液填充6.采用砂芯的铸件,要考虑便于砂芯的安放、调整和排气铸件分型面的选择1.分型面应在铸件最大截面处,以方便取模2.最好使铸件全部至于一个砂箱内,以防止错型3.应使基准面与加工面位于分型面同侧4.尽量减少分型面数目,尤其是对机器造型,只能有一个分型面5.工字型断面铸件分型面的选择,不应削弱铸件的结构强度铸件完全凝固后便进入了固态收缩阶段,若铸件的固态收缩受到阻碍,将在铸件内部产生应力,称为铸造应力。

它是铸件产生变形和裂纹的基本原因。

预防铸件产生热应力的基本措施是减小铸件各部分之间的温度差,使其均匀冷却。

具体为:1选择弹量模量较小的合金作为铸造合金2设计铸件结构时,力求使其壁厚均匀3采用合理的铸造工艺,使铸件的凝固符合同时凝固原则为防止变形,应尽可能使铸件的壁厚均匀或使其截面形状对称;在铸造工艺上应采取相应措施,力求使其同时凝固;有时,对细长易变形的铸件,在制造模型时,将模型制成与变形方向正好相反的形状以抵消其变形,这种方法为反变形法。

热裂是在铸件凝固末期的高温下形成的。

其形状特征是:裂纹短、缝隙宽、形状曲折、缝内金属呈氧化色;且裂纹沿晶界产生,外形曲折。

因为在凝固末期,铸件绝大部分已凝固成固态,但其强度和塑性较低,当铸件的收缩受到铸型、型芯和浇注系统等的机械阻碍时,将在铸件内部产生铸造应力,若铸造应力的大小超过了铸件在该温度下的强度极限,即产生热裂。

热裂是铸钢件、可锻铸铁件以及一些铝合金铸件的常见缺陷,一般出现在铸件的应力集中部位,如尖角、截面突变处或热节处等。

裂是铸件在较低的温度下,即处于弹性状态时形成的裂纹。

其形状特征是:裂纹细小、呈连续直线状、裂纹表面有金属光泽或呈微氧化色。