钻机刹车系统及计算

- 格式:ppt

- 大小:3.92 MB

- 文档页数:3

DWS70电磁涡流刹车使用说明书上海申通石油机械厂一、性能及说明DWS70型涡流刹车作为钻深为7000米的海洋或陆地钻机的辅助刹车,既可与绞车成套供应,也可为矿场已经使用的钻机配套作为单独部件供应。

1、技术规范最大扭矩110000N.m钻井深度(用41/2"钻杆)7000m作用原理感应涡流制动线圈个数 4每个线圈额定电阻(20°C时)10.722Ω线圈绝缘等级H级励磁功率23KW励磁电流(四线圈并联时)84A需用冷却水量560L/min最大出水温度(当进水温度42°C时)78°C重量11000kg二、结构电磁涡流刹车由刹车主体、可控硅整流装置及司钻开关等三部分组成。

1、刹车主体它由两个基本部分组成,如图一所示。

其一为静止部分,称为定子;其二为转动部分,称为转子。

在定子与转子之间有一定的气隙,称为工作气隙,电磁涡流刹车的刹车主体采用外电枢结构的型式,也就是说,其转子在定子外面旋转。

刹车的定子由磁极和激磁线圈构成。

磁极是磁路的一部分,采用电工钢成,这种材料的导磁系数高,矫顽力小,以满足下钻时有用制动扭矩大,而起空吊卡时无用制动扭矩小的要求。

激磁线圈是刹车的电路部分,工作时通以直流电流,它固定于磁极上,与磁极组成一个整体成为定子。

刹车在运行时要产生大量的热量,因此激磁线圈采用了耐高温的电磁线与相应的绝缘材料,以保证线圈在高温下仍具有良好的绝缘性能。

图一电磁涡流刹车结构示意图1. 端盖2. 转子3. 机座4. 定子5. 激磁线圈6.上呼吸器7.下呼吸器刹车的转子通过齿式离合器与绞车滚筒轴相联,由绞车滚筒驱动,与滚筒同速旋转。

转子既是磁路的一部分,又是电路的一部分,采用电工钢制成。

它和定子磁极、工作气隙构成刹车的完整磁路。

2.可控硅整流装置:它由整流变压器和可控硅半控桥式整流电路组成。

用以将钻机交流发电机或交流电网供给的交流电压变成可调直流电压,给激磁线圈通以可调直流电流。

钻机盘刹液压控制系统盘式刹车具有刹车力矩容量大,制动效能稳定,耐衰退性能好,制动灵敏,操作省力,更换维修方便结构紧凑,便于专业化、系列化生产等优点,国内外各工业部门均将其视作先进的制动技术加以研究和发展。

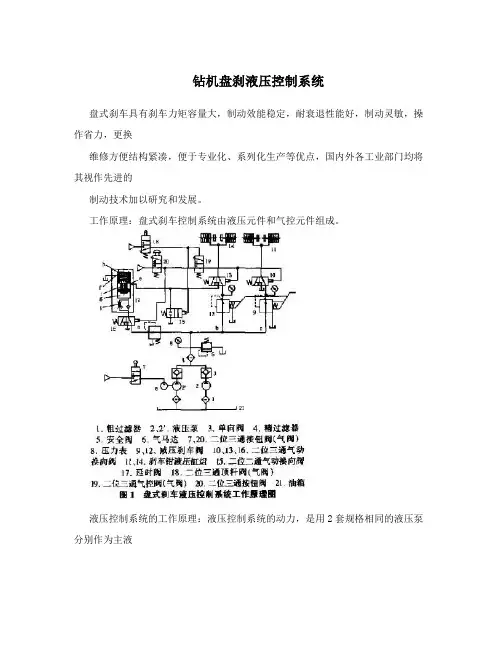

工作原理:盘式刹车控制系统由液压元件和气控元件组成。

液压控制系统的工作原理:液压控制系统的动力,是用2套规格相同的液压泵分别作为主液压泵2和备用液压泵2,主液压泵由电动机驱动,备用液压泵由气马达6带动。

当停电或主液压泵出现故障时,按下按钮阀7,备用液压泵2就可代替主液压泵2短时间向系统供油,不影响钻井作业。

根据液压站提供的油压是松闸或是紧闸状态,盘式制动器又可分为常闭式和常开式两种。

图3为液压控制系统工作原理图,液压系统分为4个部分:一是油液供给系统,它主要由油箱、粗滤油器1、油泵2、精滤油器3,安全阀4以及单向阀5组成。

二是正常刹车部分,它主要由两个减压刹车阀6和9,二位三通换向阀7和8组成。

三是安全刹车系统,它主要由二位三通换向阀7、8、14、两位两通换向阀15、蓄能器10、延时阀11、单向阀12和减压阀13组成,四是气控系统,它由1个手动二位三通换向阀和1个气控二位三通换向气阀组成。

液压控制系统的主油路可分为正常工作部分和安全刹车部分。

正常工作时,液压油经吸油管由泵2打出,经精滤器3和单向阀5由油路b、c分别进人两个叠加式减压刹车阀6和9,再经换向阀7和8到刹车钳油缸通过刹把组件可以调节叠加式减压刹车阀,即调节刹车钳油缸内油压值的大小。

当刹把处于零位时,叠加式减压刹车阀出口压力最大,此时绞车处于工作状态。

当需要刹车时,司钻仅需下压刹把,使其出口压力降低,便可达到刹车的目的。

司钻可凭手感x和压力表控制刹车力矩的大小。

安全刹车用在正常刹车失灵或防碰天车系统需要及其它紧急情况下,此时二位三通换向阀7、8、14同时换向,使一部分刹车油缸直接回油,另一部分刹车油缸和延时缓冲系统沟通,实现二级制动,达到应急安全制动的目的。

石油电动钻机盘刹系统的讨论与研究石油电动钻机是一种重要的石油勘探和开采设备,它在石油行业中发挥着至关重要的作用。

在石油勘探和开采过程中,需要使用电动钻机对地下石油资源进行钻探,而盘刹系统作为电动钻机的重要组成部分,对电动钻机的安全和性能起着至关重要的作用。

本文将对石油电动钻机的盘刹系统进行讨论与研究,以期为电动钻机的性能提升和安全保障提供参考。

1. 盘刹系统的作用盘刹系统是电动钻机的重要部件,它主要通过制动盘和刹车盘之间的摩擦来实现对钻机的制动。

在电动钻机的工作过程中,盘刹系统能够在钻进过程中对电动钻机进行快速制动和停止,从而保障了工作的安全和效率。

在钻机需要移动或重装时,盘刹系统也能够起到固定钻机位置的作用。

石油电动钻机的盘刹系统一般具有以下特点:(1)高温环境下工作,对盘刹系统的稳定性提出了较高的要求。

在石油勘探和开采现场,常常会出现高温环境,盘刹系统需要能够在高温条件下长时间稳定工作。

(2)大扭矩、高速度下工作,对盘刹系统的制动性能和耐磨性提出了挑战。

石油电动钻机在钻进过程中需要进行大扭矩、高速度的作业,盘刹系统需要具有良好的制动性能和耐磨性,以保障电动钻机的安全和稳定工作。

3. 盘刹系统存在的问题与挑战在实际工作中,盘刹系统也存在一些问题和挑战,主要包括:针对盘刹系统存在的问题和挑战,可以从以下几个方面进行改进:(1)材料与工艺的改进。

可以采用耐高温、耐磨损的新材料,改进盘刹系统的制动盘和刹车盘的工艺,以提高盘刹系统在高温、高速条件下的稳定性和耐磨性。

(2)制动系统的优化。

可以对盘刹系统的制动系统进行优化设计,提高其制动性能和响应速度,以确保电动钻机在工作过程中具有更好的制动效果。

(3)智能化技术的应用。

可以引入智能化技术,对盘刹系统进行智能化改造,实现对盘刹系统工作状态的实时监测和智能控制,提高盘刹系统的稳定性和可靠性。

5. 结语石油电动钻机的盘刹系统在石油勘探和开采中起着至关重要的作用,对其稳定性、制动性能和耐磨性提出了较高的要求。

石油钻机主刹车系统的发展石油钻机主刹车系统是石油钻井过程中非常重要的一个组成部分,它起到控制钻机主轴运转的关键作用。

随着石油钻机技术的不断发展,主刹车系统也经历了多次改进和升级。

本文将详细介绍石油钻机主刹车系统的发展历程以及其在石油钻井中的作用。

1. 初期主刹车系统早期的石油钻机主刹车系统采用机械式刹车,主要由脚踏刹车和手动刹车两大部分组成。

脚踏刹车通过踩踏刹车踏板来实现刹车作用,手动刹车则通过手动拉动刹车杆来刹车。

这种主刹车系统操作相对简单,但存在刹车力矩小、刹车效果不稳定等问题。

2. 液压主刹车系统的出现随着液压技术的发展,石油钻机主刹车系统逐渐采用液压刹车。

液压主刹车系统由液压泵、液压缸、刹车片等组成。

液压泵通过驱动液压油流入液压缸,使刹车片夹紧主轴,从而实现刹车作用。

相比于机械式刹车系统,液压主刹车系统具有刹车力矩大、刹车效果稳定等优点。

但是,液压主刹车系统需要依靠液压油的供给,一旦液压油泄漏或供油不足,刹车效果会受到影响。

3. 电液混合主刹车系统的应用为了解决液压主刹车系统的缺点,电液混合主刹车系统应运而生。

电液混合主刹车系统结合了电气和液压两种技术,主要由电动机、液压泵、液压缸等组成。

电动机通过驱动液压泵来产生液压力,实现刹车作用。

相比于传统的液压主刹车系统,电液混合主刹车系统具有刹车力矩大、刹车效果稳定、响应速度快等优点。

同时,电液混合主刹车系统还可以实现刹车力矩的自动调节,提高了刹车的精度和可靠性。

4. 智能化主刹车系统的发展随着自动化技术和智能化技术的不断发展,石油钻机主刹车系统也朝着智能化方向发展。

智能化主刹车系统通过传感器和控制器的配合,可以实现对刹车力矩、刹车时间等参数的自动调节和控制。

这种智能化主刹车系统不仅提高了刹车的精度和可靠性,还可以减少人工操作的工作量,提高工作效率。

总结:石油钻机主刹车系统的发展经历了从机械式刹车到液压刹车,再到电液混合刹车的过程。

最近,智能化主刹车系统的出现进一步提高了石油钻机的刹车精度和可靠性。

钻机液压盘式刹车制动分析制动系统是钻机的重要组成部分,是保障钻井作业正常进行的关键,其性能直接影响钻井工程的质量与效益。

从完成钻井作业角度讲,带式刹车由于受制动原理与结构的限制,制动能力和总体性能难以全面满足钻井工艺的要求。

而盘式刹车由于其自身技术的特点,根据工艺需要配置制动系统以提高其总体性能的可能性要大得多。

因此,盘式刹车制动系统的性能就成为体现对盘式刹车技术认识与设计水平的重要方面。

1 液压盘式刹车制动系统的特点与分析钻井作业要求制动系统工作可靠且具有良好的工艺特性。

可靠性首先表现在紧急情况时,刹车装置可在人为干预下快速作出反应,并提供足够的制动力矩;其次,系统可不在人为干预下实施应急自动刹车。

制动系统工艺特性是最大限度地满足送钻、起下管柱制动要求的性能以及满足正常情况下短时或长时停车制动要求的性能。

刹车钳是制动的执行元件,其性能直接影响整个系统的工作.开式钳的制动力随油压的上升而增加,更符合带式刹车的操作习惯,油压调节特性更适合送钻和起下管柱等常规作业的要求。

因此,应选择开式钳作为完成常规作业制动的执行机构,以保证制动性能。

而意外情况下的紧急制动则主要应由闭式钳承担。

这是因为泄压制动快速,制动力来自碟簧的机械力,在无电力的条件下仍可制动。

因此,钻机盘式刹车的刹车钳应该由开式和闭式两种钳型组成。

1。

1钻机液压盘式刹车制动系统图1是根据上述原则与要求设计的钻机盘式刹车制动系统原理图。

图1ZJ50钻机盘式刹车制动系统原理图1—闭式钳;2—紧急阀;3—驻车阀;4—开式钳;5—司钻阀;6—防碰解除阀1。

2液压盘式刹车制动受力分析1。

2。

1 钻机盘式刹车的常开钳与常闭钳均是通过调节钳缸内油压的大小对制动力进行调节的。

常开钳依靠液压力制动,弹簧力松闸,不充油时处于松闸状态。

常闭钳依靠弹簧力制动,液压力松闸,不充油时处于制动状态。

无论是常开钳还是常闭钳,均有完全松闸和制动状态。

完全松闸时刹车块与刹车盘之间存在间隙Δ。

石油电动钻机盘刹系统的讨论与研究石油电动钻机是一种常用的钻井设备,盘刹系统是其重要的安全保障装置之一。

盘刹系统的性能和稳定性对于钻机的正常工作和作业安全至关重要。

本文将对石油电动钻机盘刹系统进行讨论与研究,分析其结构、工作原理、优缺点及改进方向,以期为相关领域的研究提供参考和借鉴。

一、盘刹系统的结构与工作原理1. 结构石油电动钻机盘刹系统一般由制动器、制动鼓、制动片、制动液压缸、制动液压站等组成。

制动器为盘式制动器,通过制动鼓将旋转能量转换为热能,从而实现制动作用。

2. 工作原理当需要停止钻机转动时,通过控制系统发送信号,制动液压站将制动液压缸内的压力油推动制动片,使其与制动鼓紧密接触,从而达到制动作用。

当需要释放制动时,压力油被释放,制动片与制动鼓分离,钻机恢复转动。

二、盘刹系统的优缺点1. 优点(1)制动效果好:盘式制动器可以在较短的时间内将钻机制动停止,保证了作业的安全性。

(2)稳定性强:盘刹系统的结构简单,稳定性较强,在恶劣工况下也能保持良好的制动效果。

2. 缺点(1)制动片磨损快:制动片与制动鼓摩擦会导致制动片磨损,需要定期更换,增加了维护成本。

(2)制动液压系统复杂:制动液压系统涉及到多个部件,故障率较高,需要加强维护和检修。

三、盘刹系统的改进方向1. 结构方面可以研发高性能的制动片材料,提高其耐磨损性能,延长更换周期,降低维护成本。

优化制动鼓的工艺,提高其耐磨性,延长使用寿命。

2. 技术方面可以引入智能控制技术,提高盘刹系统的响应速度和稳定性,减少对制动液压系统的依赖,降低故障率,提高整机的可靠性和安全性。

3. 维护方面加强对盘刹系统的定期维护和检修,建立健全的维护保养制度,提高盘刹系统的使用效率和寿命。

石油电动钻机盘刹系统的讨论与研究随着石化工业的发展,石油电动钻机的使用越来越普遍。

而石油电动钻机盘刹系统作为石油电动钻机的核心部件之一,在保证石油电动钻机安全运转方面起着至关重要的作用。

本文将针对石油电动钻机盘刹系统进行讨论和研究。

石油电动钻机盘刹系统是将动能转化为热能的重要部件。

该系统主要由刹车盘、刹车片、刹车活塞、刹车油管等组成。

当驾驶员踩下刹车踏板时,制动器活塞将液压油压入刹车片内形成摩擦力,使刹车盘停止运动。

该系统的主要作用是控制石油电动钻机的速度和停止,确保石油电动钻机的行驶安全,防止意外事故的发生。

1、刹车盘磨损问题刹车盘是石油电动钻机盘刹系统的核心部件之一。

随着石油电动钻机使用时间的延长,刹车盘将逐渐磨损,会导致刹车效果降低,进而导致石油电动钻机制动距离变长,从而增加意外事故的风险。

2、刹车失灵问题刹车失灵是石油电动钻机盘刹系统最严重的问题之一。

造成刹车失灵的原因主要有两个:一是由于制动器内部元件损坏导致刹车片不能顺利压紧刹车盘,二是由于无法保持刹车系统的压力平衡,使得刹车失去制动效果。

刹车失灵是导致事故的最主要原因之一,其必须得到严格的防范控制和技术保障。

刹车过度磨损是石油电动钻机盘刹系统的常见问题之一。

当石油电动钻机的行驶速度过快,然后突然使用刹车时,刹车片会与刹车盘产生严重的摩擦,容易导致刹车片的过度磨损。

这种情况下,建议加装制动盘加热器,使制动盘温度升高,减少刹车片磨损,提高制动效率。

为解决石油电动钻机盘刹系统存在的问题,我们可以从以下几个方面进行解决:1、定期检查和保养定期检查和保养是保持石油电动钻机盘刹系统正常运转的基础。

检查和保养包括:检查刹车盘磨损情况,检查刹车片磨损情况,检查刹车油路是否堵塞,检查刹车各部位是否损坏。

2、使用优质刹车片刹车片是石油电动钻机盘刹系统中最脆弱的部件之一。

使用优质刹车片可以大大提高刹车片的耐磨性和制动效率。

3、加装制动盘加热器加装制动盘加热器可以在石油电动钻机行驶速度较高时,将制动盘温度升高,减少刹车片磨损,提高制动效率。

石油钻机刹车安全保护系统的设计与应用研究近年来,石油开采技术迅猛发展,與此相对应的是诸多石油开采设备的不断发展。

石油钻采设备作为石油开采设备的一项重要技术近年来得到了长足发展。

石油钻采设备中最为重要的部分就是刹车系统部分,该部分技术的优越性和先进性在很大程度上决定其最终的使用效率及安全度。

因此,本文对于当前市面上石油钻机广泛应用的刹车安全保护系统进行逐一分析。

特别是其中的刹车信号部分及与其相对应的气控信号部分等。

石油钻机刹车安全保护系统是否能够在保持足够安全度的同时,满足人性化设计需求,同时兼具智能、自动化的特征,将会对整个石油钻机设备最终的使用效果产生深远影响。

基于以上设计理念,本文以此为核心展开探讨,提出相应的安全保护系统改进措施,以此来使得不同石油钻机系统都能够获得相应的优化路径。

进一步推动了石油开采行业的发展。

标签:石油钻机;刹车安全保护系统;设计与应用;气控0 引言石油钻机设备在其发展过程中,已经拥有了包含:断气、断电保护功能及过卷、重锤、电子等防碰措施在内的高效的安全保护系统[1]。

石油钻机系统之所以能够获得有效的运行,在本质上也与以上措施之间在保护逻辑上的全面性有着密不可分的联系。

这种内在联系,也能够实现对于液压盘刹车系统的高度控制。

因此,最终整个系统的运转才会获得逐步提升[1]。

在此背景下,在满足现有石油钻机现场使用状况下,探究一种更深度的且能够统筹其内在保护逻辑的方案,会对其最终安全使用水平的提升产生不容小觑的深远影响。

1 石油钻机刹车安全保护系统设计分析当前的石油钻机,拥有多种不同形式的驱动方法,对于不同的石油钻机,其控制操作单元所采用的控制形式也不同。

一般来讲,主要有气控阀控制形式与电磁阀控制形式两种[2]。

此外在其执行机构中,盘刹系统拥有多种类型的手柄,如机械类手柄、电子类手柄等。

因此,不管是在设计全新的石油钻机,还是对旧有的石油钻机进行改造,首先要对其刹车安全保护系统进行针对性的重新设计,使其获得相应的、源源不断的使用动力。

大庆石油学院应用技术学院毕业设计钻机主刹车系统的发展摘要本文主要论述了石油钻机主刹车系统的基本概况,对带式刹车、盘式刹车及多盘式计算机控刹车进行了深入的阐述,尤其是参考分析了目前国内外大多数钻机使用刹车的类型及优缺点,得出为人类的生存和发展,国家的繁荣富强,石油工人的生命财产安全考虑,今后钻机主刹车系统将向着更安全快速的自动化、智能化的方向发展。

关键词:石油;钻机;主刹车ABSTRACTThis article mainly deals with oil rigs in the primary braking system fast facts, on the band brake, disc brake and a number of computer-controlled brake disc are elaborated, especially reference analyzes at home and abroad most rigs using brake type and advantages and disadvantages, in line with for human survival and development, national prosperity, oil workers of life and property security, future drill master brake system will quickly toward a more secure, automated, intelligent direction.Keywords:petroleum;rig;main brake目录第1章前言 (1)第2章带刹车 (2)第3章液压盘式刹车 (4)3.1制动机构 (4)3.1.1 工作钳 (4)3.1.2 安全钳 (5)3.1.3 刹车盘 (6)3.1.4 钳夹 (7)3.2液压站 (7)3.2.1 邮箱组件 (8)3.2.2 泵组 (8)3.2.3 控制块总成 (8)3.2.4 截止阀 (8)3.2.5 电控柜 (9)3.3操作台 (9)第4章新一代钻机多盘式刹车 (10)4.1结构特点 (10)4.1.1 多盘式刹车力矩大体积小 (10)4.1.2 刹车盘内有水冷内腔 (10)4.1.3 专门设计的气缸离合机构 (10)4.1.4 计算机系统控制实施刹车和松刹 (11)4.1.5 多种安全保护功能 (11)4.2基本主要参数 (11)4.3计算机控多盘刹车的优越性 (11)4.3.1 较大的刹车力矩 (11)4.3.2 多种使用功能 (11)4.3.3 较先进的经济技术指标 (12)4.3.4 更好地刹车性能 (12)4.3.5 共用钻机气源 (12)第5章展望 (13)致谢 (14)参考文献 (15)第1章前言随着技术的进步和能源市场的发展,石油勘探开发向海洋和沙漠纵深拓展,更加安全可靠的刹车系统也成为未来的发展方向,因此,中石油,中石化和中海油三大石油公司均提出了为应对新环境发展更加安全可靠的钻机刹车的需求。

石油电动钻机盘刹系统的讨论与研究石油电动钻机作为石油勘探、开采领域中重要的设备之一,常常需要进行高强度的工作,其安全性和可靠性是至关重要的。

盘刹系统作为电动钻机的一部分,也是确保工作安全的重要组成部分之一。

本文将对石油电动钻机盘刹系统进行讨论与研究。

盘刹系统是电动钻机上用来控制旋转平台(钻井平台)停止或减速的系统,如图1所示。

盘刹系统一般由制动器、操作杆、连接轴、减速器等部件组成。

制动器是盘刹系统的核心部件,由制动盘、摩擦块、弹簧等构成。

作用原理:制动器通过弹簧的张力将制动盘与电动钻机主轴紧密贴合,使制动盘和主轴满负荷接触,从而起到制动和缓速的作用。

当需要旋转平台停止或减速时,通过扳动操作杆由电磁铁将制动器脱开,使制动盘脱离钻机主轴,从而实现停止或减速的目的。

图1 盘刹系统结构示意图盘刹系统的工作原理决定了其具有如下特点:1. 快速刹车:盘刹系统具有快速刹车的特点,当需要停止旋转平台时,可以迅速地通过扳动操作杆实现停止,从而保证了作业安全和效率。

2. 稳定性好:盘刹系统制动器的制动盘和主轴满负荷接触,可保证制动器的稳定性,有效降低了钻井机械的负载和震动,从而延长了设备的使用寿命。

3. 安全性高:盘刹系统的制动器是通过弹簧的张力保持紧密贴合的,一旦出现故障或者操作不当,可以及时停车,保证了设备和人员的安全。

需要注意的是,盘刹系统的使用中需要严格按照规定操作,避免在使用过程中随意调整或操作。

此外,盘刹系统在长时间使用后需要及时检查和维护,特别是对于制动器的制动盘、摩擦块等易磨损部件需要定期更换或维修,保证盘刹系统的正常工作。

综上所述,盘刹系统是石油电动钻机的关键部件之一,其快速刹车、稳定性好、安全性高等特点,保证了设备和人员的安全和高效率作业。

盘刹系统的规范使用和定期检查维护,有利于延长电动钻机的使用寿命,提升生产效益。

石油钻机单杠杆刹车机构的工作原理

石油钻机是常用的工程机械设备,用于开采油田等石油资源。

而在石油钻机的工作过程中,刹车机构起着至关重要的作用,确保安全有效的钻井操作。

其中,单杠杆刹车机构是其中一种常见的刹车机构,下面将为您详细介绍其工作原理。

单杠杆刹车机构主要由刹车杆、弹性元件、制动块和刹车轮等组成。

刹车杆是通过弹性元件与工作台相连接,当工作台移动时,刹车杆通过弹性元件的作用会产生一定的弯曲形变。

此时,弹性元件将会给制动块施加一定的压力,使其与刹车轮紧密接触。

当刹车机构开始工作时,通过控制杠杆的位置,可以调节刹车杆的弯曲程度,从而调节刹车压力的大小。

刹车压力越大,制动块与刹车轮的接触面积就会增加,刹车效果就会更好。

同时,在刹车杆的弯曲作用下,制动块会施加摩擦力于刹车轮,从而使其减速甚至停止运动。

刹车机构的设计合理与否,直接影响到刹车的效果。

因此,在石油钻机的刹车机构设计中,需要考虑刹车杆的材料强度、弹性元件的合理选择以及制动块与刹车轮之间的摩擦系数等因素。

总结起来,石油钻机单杠杆刹车机构的工作原理可以简单概括为通过刹车杆的弹性变形来施加压力于制动块,从而实现刹车轮的减速停止。

这一刹车机构的设计具有简单、可靠的特点,为石油钻机的正常运行和操作提供了重要的保障。

钻机液压盘式刹车制动分析制动系统是钻机的重要组成部分,是保障钻井作业正常进行的关键,其性能直接影响钻井工程的质量与效益。

从完成钻井作业角度讲,带式刹车由于受制动原理与结构的限制,制动能力和总体性能难以全面满足钻井工艺的要求。

而盘式刹车由于其自身技术的特点,根据工艺需要配置制动系统以提高其总体性能的可能性要大得多。

因此,盘式刹车制动系统的性能就成为体现对盘式刹车技术认识与设计水平的重要方面。

1 液压盘式刹车制动系统的特点与分析钻井作业要求制动系统工作可靠且具有良好的工艺特性。

可靠性首先表现在紧急情况时,刹车装置可在人为干预下快速作出反应,并提供足够的制动力矩;其次,系统可不在人为干预下实施应急自动刹车。

制动系统工艺特性是最大限度地满足送钻、起下管柱制动要求的性能以及满足正常情况下短时或长时停车制动要求的性能。

刹车钳是制动的执行元件,其性能直接影响整个系统的工作.开式钳的制动力随油压的上升而增加,更符合带式刹车的操作习惯,油压调节特性更适合送钻和起下管柱等常规作业的要求。

因此,应选择开式钳作为完成常规作业制动的执行机构,以保证制动性能。

而意外情况下的紧急制动则主要应由闭式钳承担。

这是因为泄压制动快速,制动力来自碟簧的机械力,在无电力的条件下仍可制动。

因此,钻机盘式刹车的刹车钳应该由开式和闭式两种钳型组成。

1。

1钻机液压盘式刹车制动系统图1是根据上述原则与要求设计的钻机盘式刹车制动系统原理图。

图1ZJ50钻机盘式刹车制动系统原理图1—闭式钳;2—紧急阀;3—驻车阀;4—开式钳;5—司钻阀;6—防碰解除阀1。

2液压盘式刹车制动受力分析1。

2。

1 钻机盘式刹车的常开钳与常闭钳均是通过调节钳缸内油压的大小对制动力进行调节的。

常开钳依靠液压力制动,弹簧力松闸,不充油时处于松闸状态。

常闭钳依靠弹簧力制动,液压力松闸,不充油时处于制动状态。

无论是常开钳还是常闭钳,均有完全松闸和制动状态。

完全松闸时刹车块与刹车盘之间存在间隙Δ。