数控加工中常见的切断问题

- 格式:doc

- 大小:357.00 KB

- 文档页数:7

数控车床切断刀使用技巧数控车床切断刀是数控车床加工过程中常用的工具之一,其使用技巧对于工件的切削质量和加工效率有着重要影响。

下面将介绍数控车床切断刀的使用技巧。

首先需要注意的是,选择合适的切断刀。

数控车床切断刀通常有圆形、方形、三角形等不同形状,根据需要选择相应形状的切断刀。

同时,要选择刀具材料和刀具尺寸合适的切断刀,以保证切削效果。

切断刀的切削方向需要正确选择。

切断刀的切削方向应该与工件的切削方向一致,这样可以减小切削力,提高加工效率,并且避免产生毛刺和切割面破损等问题。

切断刀的进给量要适当控制。

切断刀的进给量过小会导致切削刀具没有充分参与切削,造成刀具磨损严重;进给量过大则会增加切削力,容易导致刀具断裂和工件变形等情况。

因此,在实际使用过程中需要根据工件材料和加工要求,合理控制切断刀的进给量。

切断刀的排屑要及时清理。

切断刀在加工过程中会产生大量的切屑,如果不及时清理就会造成切屑堆积,影响切削效果,甚至导致切断刀卡刃。

因此,在切削过程中应保持工件、机床和刀具的清洁,及时清理切屑。

切断刀的冲击要避免。

数控车床切断刀在切削过程中,尤其是在切断高硬度材料时,容易产生冲击载荷,对切断刀造成冲击。

为了避免冲击,可以通过降低切削速度、调整切断刀的前角和后角等方式来减小冲击。

切断刀的磨损要及时更换。

切断刀在长时间使用后会产生磨损,磨损严重的切断刀会严重影响加工质量和加工效率。

因此,一旦发现切断刀有磨损的情况,应及时更换切断刀,以保证切削效果。

总之,数控车床切断刀的使用技巧对于保证加工质量和提高加工效率至关重要。

通过选择合适的切断刀、正确选择切削方向、适当控制进给量、及时清理切屑、避免冲击载荷和及时更换磨损的切断刀等措施,能够有效提高数控车床切断刀的使用效果。

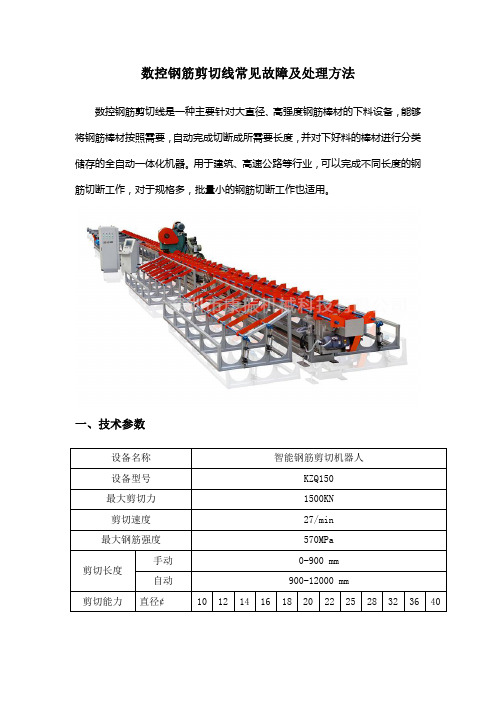

数控钢筋剪切线常见故障及处理方法

数控钢筋剪切线是一种主要针对大直径、高强度钢筋棒材的下料设备,能够

将钢筋棒材按照需要,自动完成切断成所需要长度,并对下好料的棒材进行分类

储存的全自动一体化机器。

用于建筑、高速公路等行业,可以完成不同长度的钢

筋切断工作,对于规格多,批量小的钢筋切断工作也适用。

一、技术参数

设备名称智能钢筋剪切机器人

设备型号KZQ150

最大剪切力1500KN

剪切速度27/min

最大钢筋强度570MPa

手动0-900mm

剪切长度

自动900-12000mm

剪切能力直径¢101214161820222528323640

二、常见故障及处理方法

故障现象故障原因故障解决方法

系统不工

作主机与控制柜未联机检查联机及电缆是否接牢固

系统处于报警状态检查各感应位置及感应开关是否损坏急停按钮被按下恢复急停控制按钮

执行机构不工作元器件、气阀损坏或气压不够更换元器件或气阀、增加气路压力控制线路接触不良或断开检查发生故障的线路感应开关松动检查感应开关

电机报警过热,超负荷根据出现的信号分别处理。

停止工作,

冷却或减轻负荷

钢筋打滑辊轮停转查看链条与辊轮的连接及轴承转动

钢筋剪切不断

刀片损坏更换刀片

动、定刀片间间隙过大调整间隙

带肋钢筋

根数Ⅲ

10108654321111光圆钢筋

根数Ⅰ

121210866432111

输送速度≤60m/min 电力消耗14KW/h。

数控加工中常见的切断问题姓名:倪绍伦班级:074101学号:11指导老师:陈亚岗单位:江苏省盐城技师学院邮编:2240022010-3-10数控加工中常见的切断问题【摘 要】数控机床是现代制造业的基础,是比普通机床更加方便和精确的机电一体化设备。

数控车床在切断时也有许多的优点。

但有些时候也会出现一些对刀具损坏的现象,切断在加工中有很重要的作用。

我就数控实习中的经验谈谈个人的看法和解决方法。

【关键词】工件的切断 刀具的刃磨 刀具的受力一、问题产生的原因例如在车床上切断时,刀具切断时的前刀面承受了工件带给它的切削力,这些力可分别分成对刀具向下的压力和刀具径向切削进给的径向力,其中径向力与刀具的进给方向是一致的,当切断时刀具向工件方向进给,迫使切断刀切入工件中,至使造成断(扎)刀现象或工件被切削的力弄变形。

从而使工件在下次无法正常的继续切断。

而且有些时侯按加工需要,刀柄伸出的过长,刀具会发生震动,在工件的表面出现震纹,更严重者会使刀具扎刀或断刀。

二、处理方法1.切断或者切槽刀具的车削是径向的进给为主,刀具的前端面是主要切削刃。

两边则是副的切削刃,一般的切断刀的强度都是比较差的,且刀头比较窄,在选择切削量的时候要注意刀的强度。

不要把刀具前角取的太大,因为前角越大,刀具受到的径向的进给切削力越大,扎刀和断刀的可能性也就会随之增大。

而当取较小的前角时,径向力也会减小,同时刀具的磨损也会减小,但是刀具的锋利程度也会减小了。

所以我们应该按照刀具的锋利程度和强度来选择加工的方法。

刀具的断屑槽不要磨的过深,如果断屑槽磨的太深的话,刀具刀头强度比较差,在生产加工的时候如果刀具不好,刀具的强度和刚度都不行的话,要适当的修正下刀面,磨出坡度来但不能太低或太高了,用种刀具不好切削,也不好排屑,切削力更大,刀头也更容易会折断。

2.切断与外沟槽(1)沟槽的车削方法1)车槽刀在安装的时候务必注意要和工件的中心线平行,以保证车削时的质量和准确度。

数控切割变形的因素及预防措施切割件热变形主要影响因素:钢板在数控切割机的切割过程中,其割口附近的温度早已超过金属的弹性变形极限所需温度,从而导致钢塑性变形,一直持续到其冷却至原始温度后所形成的终变形,称之为切割热变形。

由于数控切割机是计算控制,工件的外形尺寸要输入程序中,所在切割位置坐标定位不会因钢板变形相应改变,因而造成了切割后的工件尺寸与原定尺寸有误差,这就需要考虑变形因素。

而热变形主要有以下三个因素引起的。

1 .零件切割程序的影响这主要是由编制程序时起火点、切割方向、切割顺序及切割引入方式的选择不合适造成的。

( 1 )起火点的选择通常情况下,最为理想的起火点是在钢板边缘外已割零件的割缝中间。

距离太大会使钢板穿孔,铁屑飞溅,易堵塞割嘴造成回火,影响切割质量、降低割嘴寿命和生产效率;距离太小时,会伤及己割零件,出现废品。

( 2 )切割方向的影响正确的切割方向应该保证最后一条割边与母边大部分脱离,一定要让工件一直受大钢板的牵制。

在套料过程中多采用共边切割。

对于不规则的窄长零件,编程时应使零件相对应部位的切割线保留3 0 mm左右,使零件有一定的牵制,以此来限制工件的热变形。

( 3 )切割顺序的影响切割顺序是指对钢板上大小嵌套的套排零件依次进行切割的顺序。

一般应遵循“先内后外、先小后大”的原则,即先切割零件的内轮廓( 或内轮廓中嵌套的零件) ,后切割外轮廓;先切割面积小的零件,后切割面积大的零件;这样切割可以最大限度地抑制变形。

否则,在已脱离母板而靠白重又不足以维持可靠定位的钢板上切割内轮廓或其他小零件,会造成进一步变形.出现废品。

( 4 )切割引人方式的选择最为理想的引入方向是圆弧引入,沿切割边的切线方向逐渐逼进,实现割口截面的光滑过渡。

而直线引入是沿割边的法线方向,在引人位置会出现弧坑,影响割口外观,严重时会出现废品。

2 .切割艺参数选择不当切割工艺参数主要包括切割气、切割氧气压力、预热氧压力、气割速度,以及割嘴离开钢板表面的距离等。

总第214期2021年第2期机械管理开发MECHANICAL MANAGEMENT AND DEVELOPMENTTotal214No.2,2021经验交流DOI:10.16525/l4-1134/th.2021.02.121数控切割常见问题及解决方法宋艳艳(霍州煤电集团鑫铠煤机装备制造有限公司,山西霍州031400)摘要:为了使数控切割工艺具有精度高、切割质量好、速度快、材料利用率高等特点,得到外观优美的切割工件,同时也为更好地解决相关技术问题提供参考,以图例讲解的方式,详细介绍工件板材在数控火焰切割、等离子切割、激光切割过程中的一些帯见问题,及如何运用编程技术解决这些问题。

关键词:切割机编程技术解决方法中图分类号:TG48文献标识码:A文章编号:1003-773X(2021)02-0284-02引言板材切割设备种类多样,如数控火焰切割机、等离子切割机、激光切割机等,它们可进行直线及任意曲线的切割,自动化程度高,具有精度高,切割质量好,速度快,外观优美,材料利用率高等特点,但如果没有很好地掌握编程方法,就会适得其反,造成板材浪费、工件变形、辅助材料高度消耗,也就是说:编程技术的优劣直接影响切割质量、效率以及材料利用率等。

目前,市面上可供使用的套料软件有很多种,但其基本原理都是一样的,在电脑端将图形转换为代表位移路线的TXT文本,再在切割机显示系统中将文本转为图形,从而达到套料的目的。

因此,主要探讨各类型工件切割过程中遇到的问题以及在编程技术上的解决办法。

1火焰切割常见问题及解决办法1.1存在问题大工件(长窄工件)切割变形情况:容易出现工件部分尺寸变形(如200mm x1800mm x16mm的切割,总是会出现宽度一侧尺寸合适,另一侧小5 mm现象),外观质量差,无法达到技术要求。

1.2解决办法1.2.1选择合理的引入点引入点是切割机在钢板上切割每一个零件时穿孔的起始点,由于切割过程中各工件引入点、切割方向(顺时针或逆时针)的选定,在切割过程中会出现因引入点设置不当,料架无法完全支撑零件造成移位、跑偏、落空等现象叫或是两件工件间总是打架,造成第二件工件切割过程中总是因为第一件的引入收稿日期:2020-11-30作者简介:宋艳艳(1987—),女,内蒙古宁城人,毕业于安徽理工大学机械设计制造及其自动化专业,本科,学士学位,现就职于山西焦煤霍州煤电鑫佢煤机装备制造有限责任公司技术中心,任职副主任工艺师,中级工程师。

数控加工中常见的切断问题

姓名:倪绍伦

班级:074101

学号: 11

指导老师:陈亚岗

单位:江苏省盐城技师学院邮编:224002

2010-3-10

数控加工中常见的切断问题

【摘 要】数控机床是现代制造业的基础,是比普通机床更加方便和精确的机电一体化设备。

数控车床在切断时也有许多的优点。

但有些时候也会出现一些对刀具损坏的现象,切断在加工中有很重要的作用。

我就数控实习中的经验谈谈个人的看法

和解决方法。

【关键词】工件

的切断 刀具的刃磨 刀具的受力

一、问题产生的原因

例如在车床上切断时,刀具切断时的前刀面承受了工件带给它的切削力,这些力可分别分成对刀具向下的压力和刀具径向切削进给的径向力,其中径向力与刀具的进给方向是一致的,当切断时刀具向工件方向进给,迫使切断刀切入工件中,至使造成断(扎)刀现象或工件被切削的力弄变形。

从而使工

件在下次无法正常的继续切断。

而且有些时侯按加工需要,刀柄伸出的过长,刀具会发生震动,在工件的表面出现震纹,更严重者会使刀具扎刀或断刀。

二、处理方法

1.切断或者切槽

刀具的车削是径向的进给为主,刀具的前端面是主要切削刃。

两边则是副的切削刃,一般的切断刀的强度都是比较差

的,且刀头比较窄,在选择切削量的时候要注意刀的强度。

不要把刀具前角取的太大,因为前角越大,刀具受到的径向的进给切削力越大,扎刀和断刀的可能性也就会随之增大。

而当取较小的前角时,径向力也会减小,同时刀具的磨损也会减小,但是刀具的锋利程度也会减小了。

所以我们应该按照刀具的锋利程度和强度来选择加工的方法。

刀具的断屑槽不要磨的过深,如果断屑槽磨的太深的话,刀具刀头强度比较差,在生产加工的时候如果刀具不好,刀具的强度和刚度都不行的话,要适当的修正下刀面,磨出坡度来但不能太低或太高了,用种刀具不好切削,也不好排屑,切削力更大,刀头也更容易会折断。

2.切断与外沟槽

(1)沟槽的车削方法

1)车槽刀在安装的时候务必注意要和工件的中心线平行,以保证车削时的质量和准确度。

2)当车削精度不高或者宽度较窄的沟槽时可以使用刀宽

和沟槽一样的刀具直接进给车削。

3)当车削有尺寸和精渡要求的工件的时候啊,就要先车比较多的多予量,同时还要留一点余量啊,然后再一次精车。

4)当车削比较宽的沟槽的时候可以选择多次切削,可以左右车削先车掉多余的量,然后按要求一次性的精加工。

5)当车削比较小的圆弧槽的时候,可以使用刀具一次性的车出:而当圆弧槽比较大时,可以通过编写数控程序来加工完成。

(2)切断

由于一般切断刀的刀体的强度比较差,在切断的时候应该减小切削用量和进给的速度。

总而言之,高速钢刀比硬质合金刀的切削用量要小,在切削钢件材料时的切削速度要比切削铸铁材料时的切削速度要快的多,而进给量则小了一点(3)切断方法

1)用刀具直接进给切断工件时,这种切削方法的效率是比较高的,但是这种方法对刀具和车床刚度和强度的要求比较高,不然容易把刀具车断。

2)在车床或者刀具刚度不足的情况下,可以使用左右走刀式的方法。

刀具在工件径向方向上进给车削。

(4)减小振动和防止刀体折断的方法

1)减小车断时刀具和工件的震动

预防震动的方法有:

①把刀具的前角稍微的增大些,不过不能太大。

并且后角要稍微减小些使刀具的切削刃那边起到消震的作用,可以防止工件的震动。

②在切削刃的前角附近磨出一个小小的凹槽来,可以起到防震的作用,而且还能使刀具切削时平直。

③主切削刃的宽度要适宜,不能过宽或过窄,大概在3MM 左右。

2)防止刀体折断的方法

①适当增强刀杆刀身的强度,以及对刀具的副偏角和副后角取适当的角度,不宜取太大的角度。

而且刀具的前角也不要

取的太大,不然的话容易产生扎刀现象,以至于使刀体折断。

②切断刀具应该正确的安装。

③如切断毛坯的时侯,应该先将外圆表面车平,再来切断。

④如果手动进给切断时,进给的速度一定要均匀。

当切断的时候要停车,必须先将刀具退出,退出以后才可以停车。

(5)切断时注意事项

1)安装的切断刀应该与工件的中心线平行,以保证切削时工件的表面质量。

2)切削时不要用过大的进给量,当手动进给切削时,必须进刀时要平稳均匀,可以减少刀具的磨损。

3)工件切断的位臵要尽量的靠近卡盘那边,可以有效的减小车断时所产生的震动。

4)如切断毛坯的时侯,应该先将外圆表面车平,可避免扎刀和断刀。

5)切断工件时不允许用双顶尖装夹工件,以免切断时工件飞出来伤人。

6)使用一夹一顶装夹工件时,当工件要被切断时可以停止车削,用铜棒把工件敲下来。

结束语

刀具在车削时所受到工件轴向力和径向力都和刀具的车削运行的方向一样,都会向着有空隙的地方传动,会导致刀具不正常的加速变动。

所以,当刀具的力和移动方向一样时,要细心操作,要预防扎刀和断刀等现象的产生,可以减少一定的损失,而且要对刀具的刃磨情况和装夹情况做好工作,要对机床

的各个参数都要调整好,使机床各个部位都良好。

参考文献

宋本基主编《数控机床》哈尔滨工程大学出版。