圆柱蜗杆塑料模具设计

- 格式:doc

- 大小:275.00 KB

- 文档页数:27

模具毕业设计圆柱底座盖注塑课程设计本设计的主要目的是设计一个注塑模具并生产出圆柱底座盖产品,以满足市场需求和用户需求。

1.产品介绍本设计中的圆柱底座盖是一种常见的产品,通常被用于电器、机械、家具等行业中,作为产品的保护套件,以保证产品的安全使用。

该产品的主要特点是圆柱形底座,配有盖子,材料为ABS。

2.需求分析在设计模具之前,需要对产品的需求进行分析,以便更好地设计出满足需求的模具。

2.1 产品尺寸需求根据市场调查和用户反馈,产品的尺寸应为直径60mm,高度30mm。

2.2 材料需求根据产品的使用环境和要求,选用的材料应具有以下特点:(1)机械强度高;(2)耐磨、耐压;(3)耐温性能好;(4)重量轻、成本低。

综合考虑后,选择ABS材料。

2.3 产品外观需求本产品外观应该具有鲜明的特色,外观整洁,线条流畅,颜色应为黑色与白色两种。

3.模具设计根据产品的需求,设计该产品的注塑模具。

采用三板式模具,具体参数如下:* 模板厚度:200 mm* 模板尺寸:500 * 500 mm* 模具材料:45#钢3.1 模具结构设计模具结构主要包括模板、模腔、模芯、顶针、挡板、塑料流道等。

模板采用三板式结构,详情如下:(1)上模板:开放式,板厚为50mm,在上模板上设置有注塑机的进胶口和出胶口。

(2)中模板:整体设计,板厚为80mm,中央设置一个内凸的沉头孔,用于挤出塑料气泡。

(3)下模板:开放式,板厚为70mm,下模板上设计有产品的底部凹槽和顶针安装孔。

(4)模腔和模芯:采用硝基钼丝电火蚀加工完成,可根据产品尺寸要求制作。

(5)顶针:顶针为圆柱形,通过弹簧连接,具有较好的回弹性能,可避免产品变形。

(6)挡板:挡板用于定位模腔和模芯,确保产品的定位精度。

(7)塑料流道:塑料流道设计为四通道进料方式,设置在模板的进胶口附近,便于塑料进入模腔。

3.2 衬套设计模具衬套是模具结构的重要组成部分,直接影响模具寿命和产品质量。

圆柱蜗杆塑料模具设计摘要本文为塑料注射成型模具,设计制件为蜗杆,材料为ABS。

ABS属于通用性热塑性塑料,其流动性好,成型收缩率较小(通常为0.4~0.7),比热容较低,在料筒中塑化效率高,在模具中凝固较快,成型周期短,但吸水性较大,成型前必须干燥。

且制件壁厚基本均匀,所有壁厚均大于塑件的最小壁厚3mm,注射成型时应不会发生填充不足现象。

由于按键外观质量要求高,尺寸精度要求一般,且装配精度要求高,在我本次的设计中模具采用多型腔单分型面。

根据本塑件按键的结构,模具将会采用一模四腔。

选用XZ-60/40螺杆式立式注射机。

浇注系统设计采用U形浇口注塑,保证了凝料对制件的影响尽量小。

设计中采用推件板推出制件,并有效地解决了凝料的自动推出,在分流道推板与定模座板之间分型,浇注系统凝料分别从浇口套及侧边的扇形浇口位置由拉料杆上脱出。

考虑到塑件顶部有凸台,故在成型零部件的设计上采用了整体式型腔的结构;在塑件上表面中心选择U形浇口的形式,以使注塑充分。

用四根导柱对运动部分分别导向。

推出机构用推件板来推出塑件,推件板由导柱导向和复位。

通过这次对按键注塑件的结构特点及工艺分析,结合注塑模具的特点,合理地选择了模具的基本结构。

充分考虑了塑料件注塑的特点,从模具结构、注射系统、浇口布置、冷却及脱模等几方面进行了阐述,较为全面地介绍了注射模具的设计方案。

关键词:注塑模,分流道,型腔,U型浇口,注射机Cylindrical worm plastic mold designABSTRACTThis article for plastic injection molding, stamping, materials for the worm designed for ABS. ABS belong to general thermoplastic, its good fluidity, molding shrinkage rate for smaller (usually 0.4 ~ 0.7), specific heat let lower nitrogen-treated barrel, in plasticizing efficiency in high, in the mold of solidifi-cation faster, molding cycle is short, but larger, molding water before must be dry. And even wall thickness basic parts, all wall thickness were greater than the smallest plastic parts, injection molding 3mm thick wall when insufficient filling should not happen.Due to the high quality demand buttons appearance, size accuracy requirement, and general assembly accuracy requirement is high, the design of the I this mould adopts the multi-cavity single parting surface. According to the plastics buttons structure, mould will use exactly four cavity. Choose XZ - 60/40 screw vertical injection machine. The design of gating system.it adopts u-shaped runner injection, to ensure the coagulation of the influence of material as far as possible small parts. Design by pushing a board launched in parts, and effectively solved the coagulation of automatic launch, feeding on tap way push board with the mould seat board between points type, gating system coagulates materials separately from the gate sets and side fan-shaped gate location by pull material stem emerge.Considering the plastics coping has convex platform, therefore, in molding parts design used on the structure of the single-piece cavity; In plastics surface center u-shaped sprue choice of form, in order to make injection fully. With four posts of moving part guide post respectively oriented. By pushing a board launched institutions to debut plastics, pushing a board by guiding pole guidance and reset.Through this buttons of molded parts of the structure and technological analysis, combining the characteristics of injection mold, a reasonable choice the basic structure of mould. Fully considering the characteristics of the plastic injection mould structure, injection,from decorate, sprue system, cooling and demoulding wait a few aspects, relatively fully introduce the design scheme of the injection mould.KEY WORDS:Injection mold streaming way, cavity, u-shaped runner, injection machine目录前言 (1)第1章产品图及工艺分析 (4)1.1产品图 (4)1.1.1模具工作原理 (4)1.1.2材料性能分析 (5)1.1.3成型特性及条件 (5)第2章模具结构的确定 (6)2.1确定模具基本结构 (6)2.1.1分型面位置的确定 (6)第3章注射机型号的确定 (8)3.1选择注射机确定型腔 (8)第4章注射系统和浇口的设计 (12)4.1主流道设计 (12)4.1.1主流道衬套的形式 (13)4.1.2主流道衬套的固定 (14)4.2分流道设计 (14)4.2.1分流道的长度 (15)4.2.2分流道在分型面上的布置形式 (15)4.3分流道的形状及尺寸 (16)4.3.1分流道尺寸计算 (16)4.3.2分流道的表面粗糙度 (17)4.3.3分流道的布置形式 (17)4.4 浇口的设计 (18)4.4.1浇口位置的选择 (19)4.5浇注系统的平衡 (20)第5章成型零件与侧抽芯的设计 (22)5.1成型零部件的结构设计 (22)5.1.1成型零件的工作尺寸计算 (22)5.1.2型腔深度尺寸的计算 (24)5.2侧抽芯的尺寸计算 (25)5.3 整体式矩形型腔侧壁和底板厚度的计算 (30)第6章结构零部件的设计 (33)6.1准模架选择 (33)6.1.1支撑零部件设计 (33)6.1.2 合模导向机构设计 (34)第7章推出机构设计 (36)8.1推出力的计算及校核 (36)8.1.1浇注系统凝料的推出设计 (37)结论 (39)谢辞 (40)参考文献 (41)外文资料翻译 (43)前言塑料作为现代化社会经济发展的基础材料之一,已广泛应用于国民经济的各个角落,与钢铁、木材、水泥成为材料领域的四大支柱,有着以塑代钢以塑代木的发展趋势。

自动门减速电机塑料蜗轮与钢制蜗杆传动优化设计申屠君(横店集团联宜电机有限公司浙江东阳)摘要:塑料蜗轮与钢制蜗杆传动是将塑料斜齿轮(即塑料蜗轮)代替金属蜗轮实现传递动力与运动的一种传动机构。

由于目前塑料蜗轮强度计算,在国际上没有通用的标准。

现结合渐开线圆柱齿轮传动与蜗杆传动计算,有效优化自动门减速电机齿轮箱设计。

关键词:塑料蜗轮、强度、噪音、模具1 引言传统蜗轮蜗杆减速箱设计多以金属齿轮传递扭矩为主,此类设计主要存在制造成本偏高、产品使用过程整体噪音较大等缺陷。

自从1935年纤维尼龙的研成功,高分子合成材料工业迅速发展,塑料作为一种新型的齿轮材料已经得到了广泛的应用,与金属材料相比,塑料在成本、设计、加工和性能上具有很多优势。

塑料成型设计的自由度保证了更高效的齿轮制造,对产品的优化可行性设计起到巨大的推动作用。

2 塑料蜗轮设计原理塑料斜齿轮与钢制蜗杆是一种在空间交错的两轴间传递运动和动力的常用传动机构,其两轴线间的夹角一般为90º。

这种齿轮传动在汽车座椅、家电设备等领域得到了广泛应用。

由于渐开线蜗杆Z1相当于一个少齿数、大螺旋角的渐开线圆柱斜齿轮,因此,该传动可简称为斜齿轮传动。

此类齿轮传动相当于两个空间交叉的圆柱体相互滚动,其接触为点接触,因而降低了齿轮的承载能力、啮合效率。

塑料斜齿轮与钢制蜗杆传动过程中,由于塑料与钢相比具有较低的弹性模量,齿轮受载后呈局部区域接触,整个齿轮传动磨损几乎都在塑料齿轮上,啮合区的摩擦热也会加速上升,直接影响了塑料斜齿轮的使用寿命,最终限制了塑料斜齿轮的应用范围,因此需要通过优化设计提高齿轮强度。

3 优化方案考虑到塑料齿轮的承载和抗冲击强度,采用标准模数的齿轮参数设计无法满足自动门行业的对产品的苛刻要求,必须对产品进行优化设计,需要在有限的空间内保证性能参数的同时提高塑料齿轮强度。

标准渐开线齿轮的齿厚计算为(пm)/2≈1.57m,假设我们预先定义1.57为齿厚系数,标准设计塑料斜齿轮和钢制蜗杆的齿厚系数均为1,如在优化设计时考虑增加塑料斜齿轮的齿厚系数由标准1.57增加到2~2.2可有效提高齿轮强度,因此优化设计的第一步即对塑料齿轮齿厚系数进行调整,在保证钢制蜗杆强度的前提下增加塑料斜齿轮的法向齿厚提高强度,现通过渐开线圆柱齿轮传动与蜗杆传动相应的计算公式,由图1获得设计初期塑料斜齿轮和蜗杆参数。

塑料模具设计步骤与实例精解嘿,咱今儿就来讲讲这塑料模具设计,这可真是个有意思的事儿呢!你想想看,一个小小的塑料制品,像咱平时用的小勺子啦、小杯子啦,那都是从模具里出来的呢!那模具设计可不简单,就跟盖房子得先有个好图纸一样。

首先呢,咱得了解这塑料制品要干啥用,有啥要求。

就好比你要给人做身衣服,得知道人家是要去跑步穿还是去参加宴会穿呀。

这一点搞清楚了,咱才能往下走。

然后呢,咱得好好设计模具的结构啦。

这就像搭积木一样,得把各个部分都安排得妥妥当当。

要考虑怎么进料呀,怎么让塑料能均匀地填满整个模具呀。

这里面的门道可多啦,可不是随随便便就能弄好的。

接着呀,咱得选材料啦。

这材料就跟咱做饭选食材似的,得挑好的,合适的。

不同的塑料材料性能可不一样,有的硬,有的软,得根据咱要做的东西来选。

再之后呢,还得设计冷却系统呢。

这就好比人运动完了要凉快凉快,塑料在模具里也得降降温呀,不然出来的东西不就变形啦。

还有啊,脱模也很关键呢!你总不能让做好的东西卡在模具里出不来吧,那就麻烦大啦。

咱来举个例子哈,就说做个简单的塑料碗。

咱得先想好这碗多大呀,多深呀,形状得好看吧。

然后设计模具,让塑料能顺利地流进去,填满每个角落。

材料得选那种结实又安全的,可不能有害物质超标呀。

冷却系统得保证碗能快速冷却成型,脱模的时候得轻轻松松就能把碗拿出来。

你说这塑料模具设计神奇不神奇?这可都是技术活呀!要是没设计好,那做出来的东西不是有瑕疵就是用不了,多浪费呀。

所以啊,这模具设计师可得有真本事,得细心,还得有创意。

咱平时用的那些塑料制品,可都是经过模具设计师精心设计出来的呢。

他们就像魔法师一样,能把一堆塑料变成各种各样有用的东西。

所以呀,可别小看了这塑料模具设计,这里面的学问大着呢!咱得尊重这些设计师的劳动成果,好好珍惜咱用的每一个塑料制品呀。

怎么样,现在是不是对塑料模具设计有了更深的了解啦?嘿嘿!。

摘 要注塑成型是塑件生产最常用的方法之一。

本设计通过注塑模具产品,利用实体模型 测量产品的尺寸,对实体进行建模,并对塑件的材料和塑件结构进行分析,并对塑件的 模具进行设计,包括塑件成品的设计、工艺参数的分析与计算、工作部分的设计、模具 结构的设计和加工方案的制定,确定塑件的最佳浇注位置,并通过实际情况进行调整, 从而得到对实际生产来说最合理的浇注位置。

在确定模具型腔数目后, 分析产品的气穴、 熔接痕、充填时间、充填结束时的体积温度、流动前沿处的温度、速度/时间转换点压 力、 充填结束时的压力、 注射位置处压力等, 可确定注塑模具的合理性。

最后本运用UG4.0 及其EMX4.1模块来完成模具整体设计工作。

关键词:模具设计;UG4.0目 录引 言............................................ 错误!未定义书签。

第一章 设计任务与流程 (2)1.1毕业设计任务 (2)1.注塑模具设计的流程 (2)第二章 塑件成品、注塑模具设计与构型 (3)2.1 概述 (3)2.2 模具设计环境和应用软件 (3)2.2.1 UG4.0 (3)2.2.2 AutoCAD (3)2.3零件的三维图和二维工程图建模 (3)2.3.1零件的立体图建模 (3)2.3.2零件的二维工程图绘制 (4)2.4塑件的基本数据 (5)2.4.1塑件塑料品种的确定 (5)2.4.2塑件材质 (5)2.4.3塑件结构分析 (6)2.4.4塑件体积与质量 (6)2.4.5塑件图及其尺寸公差 (7)2.4.6分型面及排气形式的确定 (10)2.4.7型腔数的确定与型腔的分布 (11)第三章 分析设计与计算 (11)3.1浇注系统的设计 (11)3.1.1主流道设计 (11)3.1.2 冷料穴设计 (12)3.2 成型方案 (13)3.2.1 成型部分的设计 (13)3.2.2 成型零部件结构设计 (15)3.2.3 成型零部件工作尺寸计算 (16)3.2.4 型腔壁厚和底板厚度的计算 (17)3.3 导向机构设计 (19)3.3.1 合模导向机构 (19)3.4 脱模机构设计 (21)3.4.1 脱模力计算 (21)3.4.2 推杆脱模机构设计 (21)3.5 冷却系统的计算 (23)3.6 模架形式及规格 (24)3.7 设备的选择与校核 (25)3.7.1 注塑机的选择 (25)3.7.2 校核 (25)3.7.3 其他 (28)3.8 模具装配图与零件图的绘制 (28)结 论 (29)参 考 文 献 (30)谢 辞 (31)附 图 (32)UG4.0建模 (36)基于 UG的小型圆柱齿轮注塑模设计引言模具产品是工业产品制造的基础,模具技术已成为衡量一个国家产品制造水平的重 要标志之一。

【摘要】通过对企业中的圆柱齿轮的注塑模具进行分析,设计了该模具形芯、形腔设计,浇注系统、流道系统、导向机构等,最后运用UG4.0及其EMX4.1模块来完成模具整体设计工作。

【关键词】:模具设计;UG4.0目录引言 (1)一、塑件成品设计与注塑材料选择 (2)(一)软件介绍 (2)(二)零件的三维建模 (2)(三)零件的材料选择 (3)(四)注塑机的选择 (3)二、注射模的总体方案的设计 (3)(一)分型面及排气形式的确定 (3)(二)型腔数的确定与型腔的分布 (4)(三)浇注系统的设计 (5)三、主流道设计 (5)(一)主流道设计 (5)(二)冷料穴设计 (6)四、成型部分的设计 (7)(一)成型零部件设计 (8)(二)型腔壁厚和底板厚度的计算 (9)五、导向机构设计 (10)(一)合模导向机构 (10)(二)导套 (11)六、脱模机构设计 (12)(一)推杆脱模机构设计 (12)(二)复位杆的设计 (13)七、冷却系统的设计 (14)八、模架形式及规格 (14)九、模具总装图 (15)小结 (16)参考文献 (17)谢辞 (18)引言2013年7月份开始,我进入了苏州通要公司实习,在设计部从事注塑模设计工作,圆柱直齿轮模具是我设计的模具之一,下面结合以下几方面内容对该零件的模具设计进行如下论述。

设计要求:塑件实物为圆柱齿轮,该零件要求具有一定的强度和刚度,其中塑件上的圆形孔与其他零件有配合要求,内壁有粗糙度要求,同时塑件下表面及上表面也应平整光滑。

设计内容:塑件设计、浇道系统设计、冷却系统、模具结构件设计、注射设备选择、绘制模具设计图纸。

一、塑件成品设计与注塑材料选择(一)软件介绍注塑件的模具设计是注塑制品加工工序中必不可少的一个步骤。

但不同的模具公司,不同的设计人员,采用不同的CAD软件进行模具辅助设计,都有自己的一套设计过程。

本设计先用UG4.0进行实体建模,然后经过一系列的设计最后用CAD软件完成制图。

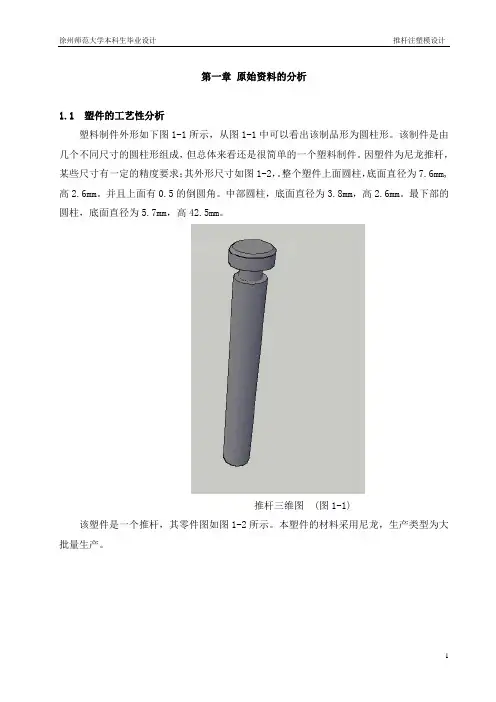

第一章原始资料的分析1.1 塑件的工艺性分析塑料制件外形如下图1-1所示,从图1-1中可以看出该制品形为圆柱形。

该制件是由几个不同尺寸的圆柱形组成,但总体来看还是很简单的一个塑料制件。

因塑件为尼龙推杆,某些尺寸有一定的精度要求;其外形尺寸如图1-2,。

整个塑件上面圆柱,底面直径为7.6mm,高2.6mm。

并且上面有0.5的倒圆角。

中部圆柱,底面直径为3.8mm,高2.6mm。

最下部的圆柱,底面直径为5.7mm,高42.5mm。

推杆三维图 (图1-1)该塑件是一个推杆,其零件图如图1-2所示。

本塑件的材料采用尼龙,生产类型为大批量生产。

推杆零件图 (图1-2)1.1.1 塑件的原材料分析聚酰胺纤维又称尼龙(Nylon),简称PA,是分子主链上含有重复酰胺基团—[NHCO]—的热塑性树脂总称。

尼龙用途广泛,因此,在汽车、机械部构、通讯、纺织、造纸工业等方面应用相当广泛,随着社会发展的日新月异,人民对尼龙的需求越来越大。

特别是尼龙作为结构性材料,对尼龙的强度、耐热性、耐寒性等多方面的性能提出了更高的要求。

尼龙也有其自身不足。

特别是PA6、PA66两大品种来说,与PA46、PAl2等品种比具有很高的价格优势,虽某些性能不适用于相关行业发展。

因此,必须针对一应用特定领域,通过提高其某些性能,来扩大其应用的领域。

1.1.2尼龙材料特点优点:(1)机械强度、韧性好;(2)耐疲劳性能突出;(3)表面光滑,耐磨;(4)耐腐蚀;(5)无毒;(6)耐热;(7)有较好电气性能,具有较好的电绝缘性;(8)重量轻,易染色,易成形。

缺点:(1)计较易吸水;(2)耐光较差;(3)不耐强酸、氧化剂等;(4)设计技术要求并较严。

1.1.3 增强型PA6的注射成型工艺参数如下:(1)密度(g/ cm3):1.36;(2)计算收缩率(%):0.3~0.7;(3)摩擦系数:1.3;(4)弯曲弹性模量E:8000 (Mpa) 3.0×103N/cm3;(5)适用注塑机类型:螺杆式、柱塞式均可。

塑料模具设计与制造课程设计题目:圆柱齿轮精密注塑模具设计学生姓名届2014学院(系)材料科学与工程专业材料成型及控制工程日期2013年12月2日目录第一章塑件成型工艺分析与设计1.1塑件的成型工艺性分析 (1)1.2塑件材料HDPE的使用性能 (3)1.3塑件材料HDPE的加工特性 (3)1.4塑件的成型工艺参数确定 (3)第二章塑件在模具中的位置2.1型腔数目的确定 (6)2.2型腔的布置 (6)2.3分型面的选择 (6)2.4注射机型号的确定 (7)第三章浇注系统设计3.1浇口的设计 (11)3.2浇口套的设计 (11)第四章成形零件设计4.1成形零件的结构设计 (12)4.2成形零件的工作尺寸计算 (13)第五章模架的确定和标准件选择5.1各模板尺寸的确定 (19)5.2模架各尺寸的校核 (20)第六章排气槽的设计 (21)第七章合模导向和定位机构7.1导柱导向机构设计 (22)7.2导套设计 (22)第八章脱模机构设计8.1推出方式的确定 (23)8.2脱模力计算 (23)第九章模具的温度调节系统9.1冷却系统的计算和设计 (25)9.2模具加热系统设计 (26)第十章模具各零部件材料的选用10.1塑料模具零件的主要性能要求 (27)10.2塑料模具零件的材料及热处理选择 (27)第十一章模具主要零件图及加工工艺规程11.1 定模型腔镶套加工图 (29)11.2 定模板加工图 (30)第十二章模具总装图及模具的装配.试模12.1模具总装图 (31)12.2模具的安装试模 (32)12.3试模前的准备 (32)12.4模具的安装及调试 (32)12.5试模 (33)12.6检验 (33)参考文献 (34)第一章塑件成型工艺分析与设计1.1塑件的成型工艺性分析塑件如图1.1所示。

图1.1塑件图图1.2塑件三维图产品名称:圆柱齿轮产品材料:PC产品数量:批量生产塑件尺寸:如图1.1所示塑件重量:60.54g塑件要求:塑件外侧表面光滑,塑件允许最大脱模斜度1°1.2塑件材料PC的使用性能冲击韧度高,并且有较高的弹性模量和尺寸稳定性。

毕业设计题目塑料底座盖注塑模前言随着中国当前的经济形势的日趋好转,在“实现中华民族的伟大复兴”口号的倡引下,中国的制造业也日趋蓬勃发展;而模具技术已成为衡量一个国家制造业水平的重要标志之一,模具工业能促进工业产品生产的发展和质量提高,并能获得极大的经济效益,因而引起了各国的高度重视和赞赏。

在日本,模具被誉为“进入富裕的原动力”,德国则冠之为“金属加工业的帝王”,在罗马尼亚则更为直接:“模具就是黄金”。

可见模具工业在国民经济中重要地位。

我国对模具工业的发展也十分重视,早在年月颁布的《关于当前国家产业政策要点的决定》中,就把模具技术的发展作为机械行业的首要任务。

近年来,塑料模具的产量和水平发展十分迅速,高效率、自动化、大型、长寿命、精密模具在模具产量中所战比例越来越大。

注塑成型模具就是将塑料先加在注塑机的加热料筒内,塑料受热熔化后,在注塑机的螺杆或活塞的推动下,经过喷嘴和模具的浇注系统进入模具型腔内,塑料在其中固化成型。

本次毕业设计的主要任务是底座盖注塑模具的设计。

也就是设计一副注塑模具来生产底座盖塑件产品,以实现自动化提高产量。

针对底座盖的具体结构,通过此次设计,使我对点浇口双分型面模具的设计有了较深的认识。

同时,在设计过程中,通过查阅大量资料、手册、标准、期刊等,结合教材上的知识也对注塑模具的组成结构(成型零部件、浇注系统、导向部分、推出机构、排气系统、模温调节系统)有了系统的认识,拓宽了视野,丰富了知识,为将来独立完成模具设计积累了一定的经验本次设计中得到了徐老师的指点。

同时也非常感谢马老师的精心教诲。

由于实际经验和理论技术有限,设计的错误和不足之处在所难免,希望各位老师批评指正。

摘要本课题主要是针对底座盖的模具设计, 底座盖具有重量轻、易清洁、耐腐蚀老化、强度高、使用寿命长,制作方便、价格低廉等特点。

通过对塑件进行工艺的分析和比较,最终设计出一副注塑模。

该课题从产品结构工艺性,具体模具结构出发,对模具的浇注系统、模具成型部分的结构、顶出系统、冷却系统、注塑机的选择及有关参数的校核、都有详细的设计,同时并简单的编制了模具的加工工艺。

圆柱齿轮的注塑模设计引言注塑模是一种常用于制造塑料制品的模具。

在设计圆柱齿轮的注塑模时,需要考虑到齿轮的形状、尺寸、材料等因素。

本文将介绍圆柱齿轮注塑模设计的步骤和注意事项,以帮助读者更好地理解和应用该技术。

设计步骤步骤一:确定齿轮的参数在设计圆柱齿轮注塑模之前,首先需要确定齿轮的参数,包括模数、齿数、齿轮直径等。

这些参数将直接影响到注塑模的尺寸和结构。

步骤二:设计注塑模的结构根据齿轮的参数,设计注塑模的结构。

注塑模一般包括模具座、模芯、模具腔等部分。

模具座用于固定模具,模芯用于形成齿轮的内部空间,模具腔用于形成齿轮的外形。

步骤三:考虑齿轮的顶隙和侧隙在注塑模设计过程中,需要考虑齿轮的顶隙和侧隙。

顶隙用于确保齿轮齿宽方向有足够的空间,侧隙用于确保齿轮齿高方向有足够的空间。

合理的顶隙和侧隙设计可以提高齿轮的精度和耐磨性。

步骤四:确定注塑模的开模方式根据齿轮的形状和尺寸,设计合适的注塑模开模方式。

常用的开模方式包括斜顶开模、平顶开模等。

合适的开模方式可以提高注塑成型的效果和产品质量。

步骤五:设计注塑模的冷却系统注塑模的冷却系统是确保注塑成型过程中齿轮能够快速冷却和固化的关键部分。

合理设计冷却系统可以提高齿轮的表面质量和尺寸精度。

步骤六:设计注塑模的排气系统在注塑成型过程中,需要排除模腔和模芯之间的空气,以避免产生气泡和缺陷。

设计合理的排气系统可以确保齿轮成型过程中没有气泡和缺陷。

步骤七:设计注塑模的射出系统注塑模的射出系统是将熔融塑料注入模具腔和模芯的关键部分。

射出系统的设计需要考虑到射出压力、注塑速度等因素,以保证齿轮成型的效果和质量。

步骤八:进行模具结构优化完成注塑模的初步设计后,需要对其进行结构优化。

通过优化模具的结构,可以提高齿轮的精度、品质和生产效率。

注意事项在进行圆柱齿轮注塑模设计时,还需要注意以下几点:1.根据齿轮的功能和使用条件,选择合适的材料。

常用的注塑模材料包括钢材、铝材等。

2.设计注塑模时要考虑到齿轮的装配和拆卸方便性。

提供全套,各专业毕业设计摘要注射成形是成形热塑件的主要方法,因此应用范围很广。

注射成形是把塑料原料放入料筒中经过加热熔化,使之成为高黏度的流体,用柱塞或螺杆作为加压工具,使熔体通过喷嘴以较高压力注入模具的型腔中,经过冷却、凝固阶段,而后从模具中脱出,成为塑料制品。

本文以圆柱齿轮为对象,详细介绍其注射模设计过程。

设计中主要运用了UG等不同的软件分别对塑件的三维结构、注射模成型部分零件、浇注系统、脱模机构等等进行了仿真设计和分析。

最后进行了注射机型号的选择及校核、分型面的确定、型腔的设计、抽芯机构的设计、成型部分零件的设计、浇注系统、冷却系统、排溢引气系统、脱模机构的设计,复位系统的设计及其它零部件的设计。

最后通过Autocad完成工程图的制作,并总结相关计算说明书。

关键词:圆柱齿轮;注射模;Autocad目录第一章前言 (4)1.1、我国塑料模具的发展现状 (4)1.2、国外塑料模的发展状况 (5)第二章产品分析 (7)2.1塑件分析 (7)2.1.1结构分析 (7)2.1.2塑件尺寸精度的设计分析 (7)2.1.3塑件表面质量和粗糙度的分析 (7)2.2塑件原材料的选取和分析 (8)第三章塑件相关计算及注射机的选择 (11)3.1塑件的相关计算 (11)3.1.1塑件的厚度检测 (11)3.1.2塑件投影面积的计算 (11)3.1.3塑件体积与质量的计算 (11)3.2注射机的选择 (12)3.2.1注塑机概况 (12)3.2.2注塑机的分类 (12)3.2.3注塑机的选择 (12)第四章拟定型腔布局 (13)4.1 型腔 (13)4.2 型腔数目的确定 (14)4.3型腔排布 (15)第五章分型面设计 (16)5.1分型面设计原则 (16)5.2分型面设计 (16)第六章浇注系统设计 (17)6.1塑件的模流分析 (17)6.2 主流道设计 (18)6.3分流道设计 (19)6.4进料口设计 (20)6.6浇口套及定位圈的设计 (21)第七章模架的选用 (21)第八章成型零部件设计 (22)8.1 成型零件的结构设计 (22)8.1.1凹模 (22)8.1.2凸模 (22)8.2成型零件的工作尺寸计算 (22)第九章导向机构设计 (23)9.1导柱 (24)9.2导套 (25)9.3导柱与导套的配用 (26)第十章脱模机构设计 (26)10.1 脱模装置 (26)10.2顶出机构设计 (27)10.3拉料机构 (28)10.4 复位机构 (28)第十一章冷却及排气系统设计 (28)11.1 冷却系统 (28)11.1.1冷却回路的布置 (29)11.1.2冷却时间计算 (29)11.1.3管道直径设计 (30)11.2排气机构 (30)第十二章模具材料的选择和装配图绘制 (31)12.1 模具材料的选择 (31)12.2模具装配图的绘制 (32)第十三章模具的校核与试模 (33)13.1 注射机的校核 (33)13.1.1容量校核 (33)13.1.2合模力校核 (34)13.1.3模具厚度的校核 (34)13.1.4开模行程校核 (34)13.2试模条件的确定 (34)结论 (35)参考文献 (36)致谢 (37)第一章前言80年代以来,在国家产业政策和与之配套的一系列国家经济政策的支持和引导下,我国模具工业发展迅速,年均增速均为13%,1999年我国模具工业产值为245亿,至2000年我国模具总产值预计为260-270亿元,其中塑料模约占30%左右。

圆柱蜗杆塑料模具设计摘要本文为塑料注射成型模具,设计制件为蜗杆,材料为ABS。

ABS属于通用性热塑性塑料,其流动性好,成型收缩率较小(通常为0.4~0.7),比热容较低,在料筒中塑化效率高,在模具中凝固较快,成型周期短,但吸水性较大,成型前必须干燥。

且制件壁厚基本均匀,所有壁厚均大于塑件的最小壁厚3mm,注射成型时应不会发生填充不足现象。

由于按键外观质量要求高,尺寸精度要求一般,且装配精度要求高,在我本次的设计中模具采用多型腔单分型面。

根据本塑件按键的结构,模具将会采用一模四腔。

选用XZ-60/40螺杆式立式注射机。

浇注系统设计采用U形浇口注塑,保证了凝料对制件的影响尽量小。

设计中采用推件板推出制件,并有效地解决了凝料的自动推出,在分流道推板与定模座板之间分型,浇注系统凝料分别从浇口套及侧边的扇形浇口位置由拉料杆上脱出。

考虑到塑件顶部有凸台,故在成型零部件的设计上采用了整体式型腔的结构;在塑件上表面中心选择U形浇口的形式,以使注塑充分。

用四根导柱对运动部分分别导向。

推出机构用推件板来推出塑件,推件板由导柱导向和复位。

通过这次对按键注塑件的结构特点及工艺分析,结合注塑模具的特点,合理地选择了模具的基本结构。

充分考虑了塑料件注塑的特点,从模具结构、注射系统、浇口布置、冷却及脱模等几方面进行了阐述,较为全面地介绍了注射模具的设计方案。

关键词:注塑模,分流道,型腔,U型浇口,注射机Cylindrical worm plastic mold designABSTRACTThis article for plastic injection molding, stamping, materials for the worm designed for ABS. ABS belong to general thermoplastic, its good fluidity, molding shrinkage rate for smaller (usually 0.4 ~ 0.7), specific heat let lower nitrogen-treated barrel, in plasticizing efficiency in high, in the mold of solidifi-cation faster, molding cycle is short, but larger, molding water before must be dry. And even wall thickness basic parts, all wall thickness were greater than the smallest plastic parts, injection molding 3mm thick wall when insufficient filling should not happen.Due to the high quality demand buttons appearance, size accuracy requirement, and general assembly accuracy requirement is high, the design of the I this mould adopts the multi-cavity single parting surface. According to the plastics buttons structure, mould will use exactly four cavity. Choose XZ - 60/40 screw vertical injection machine. The design of gating system.it adopts u-shaped runner injection, to ensure the coagulation of the influence of material as far as possible small parts. Design by pushing a board launched in parts, and effectively solved the coagulation of automatic launch, feeding on tap way push board with the mould seat board between points type, gating system coagulates materials separately from the gate sets and side fan-shaped gate location by pull material stem emerge.Considering the plastics coping has convex platform, therefore, in molding parts design used on the structure of the single-piece cavity; In plastics surface center u-shaped sprue choice of form, in order to make injection fully. With four posts of moving part guide post respectively oriented. By pushing a board launched institutions to debut plastics, pushing a board by guiding pole guidance and reset.Through this buttons of molded parts of the structure and technological analysis, combining the characteristics of injection mold, a reasonable choice the basic structure of mould. Fully considering the characteristics of the plastic injection mould structure, injection,from decorate, sprue system, cooling and demoulding wait a few aspects, relatively fully introduce the design scheme of the injection mould.KEY WORDS:Injection mold streaming way, cavity, u-shaped runner, injection machine目录前言 (1)第1章产品图及工艺分析 (4)1.1产品图 (4)1.1.1模具工作原理 (4)1.1.2材料性能分析 (5)1.1.3成型特性及条件 (5)第2章模具结构的确定 (6)2.1确定模具基本结构 (6)2.1.1分型面位置的确定 (6)第3章注射机型号的确定 (8)3.1选择注射机确定型腔 (8)第4章注射系统和浇口的设计 (12)4.1主流道设计 (12)4.1.1主流道衬套的形式 (13)4.1.2主流道衬套的固定 (14)4.2分流道设计 (14)4.2.1分流道的长度 (15)4.2.2分流道在分型面上的布置形式 (15)4.3分流道的形状及尺寸 (16)4.3.1分流道尺寸计算 (16)4.3.2分流道的表面粗糙度 (17)4.3.3分流道的布置形式 (17)4.4 浇口的设计 (18)4.4.1浇口位置的选择 (19)4.5浇注系统的平衡 (20)第5章成型零件与侧抽芯的设计 (22)5.1成型零部件的结构设计 (22)5.1.1成型零件的工作尺寸计算 (22)5.1.2型腔深度尺寸的计算 (24)5.2侧抽芯的尺寸计算 (25)5.3 整体式矩形型腔侧壁和底板厚度的计算 (30)第6章结构零部件的设计 (33)6.1准模架选择 (33)6.1.1支撑零部件设计 (33)6.1.2 合模导向机构设计 (34)第7章推出机构设计 (36)8.1推出力的计算及校核 (36)8.1.1浇注系统凝料的推出设计 (37)结论 (39)谢辞 (40)参考文献 (41)外文资料翻译 (43)前言塑料作为现代化社会经济发展的基础材料之一,已广泛应用于国民经济的各个角落,与钢铁、木材、水泥成为材料领域的四大支柱,有着以塑代钢以塑代木的发展趋势。

塑料模具是塑料成型加工中的重要的装备之一,在塑料制品制造过程中起着重要作用,直接影响着塑料制品的质量性能与周期,先进的制造技术对注塑模具旨在产生中的影响,利用先进的CAD,CAM,CAE技术进行磨具制造与设计,不仅省力实现了无图纸画加工,而且制品的准确性提高了,减少了试模的次数,缩短了模具的设计及生产周期,反过来,注塑成型技术的产生于发展,也对制造技术不断提高提出了新的要求,将信息技术与现代管理技术应用于制造全过程;注塑模制造将是以计算机辅助技术为主导技术;以信息流畅作为所要被将有极强应变能力与竞争能力。

目前,人们已经越来越认识到模具在制造中的重要基础地位,认识到模具技术水平的高低,已成为衡量一个国家制造业水平高低的重要标志,并在很大程度上决定着产品质量、效益和新产品的开发能力。

许多模具企业十分重视技术发展,加大了用于技术进步的投资力度,将技术进步视为企业发展的重要动力。

此外,许多研究机构和大专院校开展模具技术的研究和开发。

目前,从事模具技术研究的机构和院校已达30余家,从事模具技术教育的培训的院校已超过50余家。

其中,获得国家重点资助建设的有华中理工大学模具技术国家重点实验室,上海交通大学CAD国家工程研究中心、北京机电研究所精冲技术国家工程研究中心和郑州工业大学橡塑模具国家工程研究中心等。

经过多年的努力,在模具CAD/CAE/CAM技术、模具的电加工和数控加工技术、快速成型与快速制模技术、新型模具材料等方面取得了显著进步;在提高模具质量和缩短模具设计制造周期等方面做出了贡献。

模具是工业产品生产的重要工艺装备,在现代工业生产中,60%~90%的工业产品需要使用模具,模具工业已经成为工业发展的基础,许多新产品的开发和研制在很大程度上都依赖于模具生产,特别是汽车、摩托车、轻工、电子、航空等行业尤为突出。