普通机床如何改造成数控机床

- 格式:doc

- 大小:2.41 MB

- 文档页数:40

个人收集整理资料, 仅供交流学习, 勿作商业用途用华中Ⅰ数控系统对 C6132 车床进行数控改造 2008-4-21 20:16:00 来源:中国自动化网 网友评论 1 条 点击查看 1 机械部分的改造把 C6132 普通车床改成数控车床的主要改造部位:主电 动机和水泵电动机能分别通过 M03、M04、M05、阴刀、M09 等指 令来进行控制;把原来的手动进给改成微机控制,实现二轴联 动;为实现螺纹车削在主轴后端加一光电编码器。

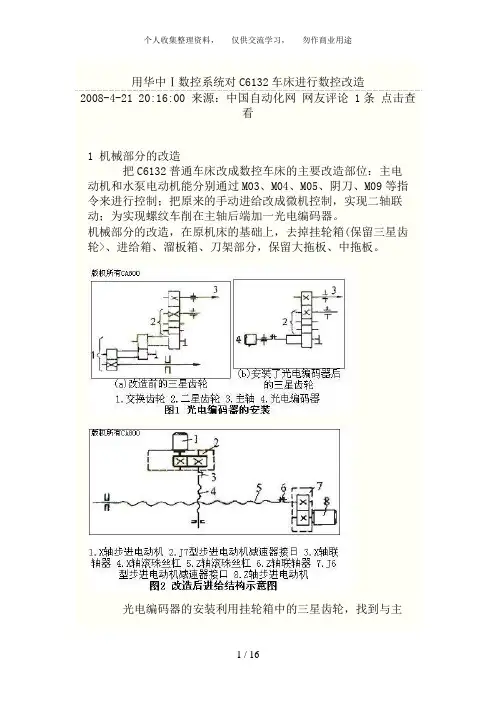

机械部分的改造,在原机床的基础上,去掉挂轮箱(保留三星齿 轮>、进给箱、溜板箱、刀架部分,保留大拖板、中拖板。

光电编码器的安装利用挂轮箱中的三星齿轮,找到与主1 / 16个人收集整理资料, 仅供交流学习, 勿作商业用途轴传动比为 1:1 的传动齿轮,采用同心套通过一个固定支架与 光电编码器相联,结构示意图如图 1 所示。

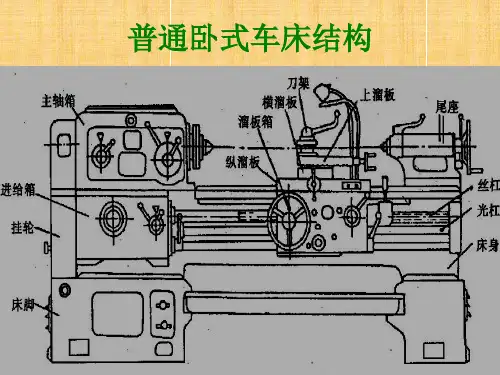

纵、横向丝杠的改造去掉机床的进给传动系统,安装上 滚珠丝杠、减速器接口、步进电动机。

X 轴传动比为 5:3, Z 轴 的传动比为 1:1。

这类小型机床在中间设置一级传动结构的目 的是提高伺服电动机的使用寿命。

对于瞬时性的快速起、停起 到一定的缓冲作用。

改造后机床的传动进给示意图如图 2 所 示。

2 电控部分的改造华中Ⅰ型数控系统开放性好,所以改造非常简单。

具体 方法为全部拆除原车床的电控线路。

对单速电动机,直接从数 控系统的电控柜中出线与主轴电动机的 U2、 V2、W2 和冷却泵 电动机的 U6、V6、W6 连接。

对于双速电动机,除了直接连线以 外还应对电控柜和系统软件中的内置 PLC 系统程序 STEP.DAT 进 行相应的修改。

3 微机系统控制部分的设置对于一般车床的改造只须对以下两部分系统配置进行参 数设置就可以了。

一是轴参数,二是内置 PLC 的编码。

在华中Ⅰ型数控系统软件中输入正确的口令以后就可以 对轴参数进行设置了。

不同的用户在改造车床时步进电动机与 丝杠之间选择的传动比是不同的,同时丝杠的螺距也不同,所 以为了适用不同的传动比,华中Ⅰ型数控系统开发了一个有用 的工具,通过设置一对电子齿轮的比值来对实际的传动比进行 调整。

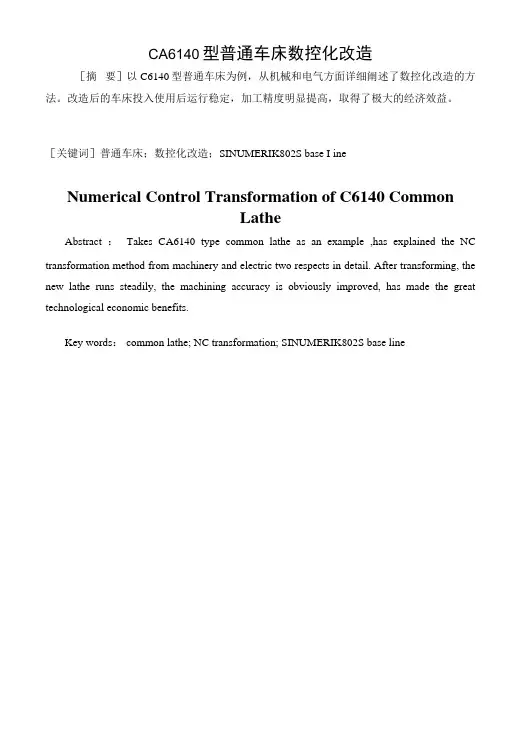

CA6140型普通车床数控化改造[摘要]以C6140型普通车床为例,从机械和电气方面详细阐述了数控化改造的方法。

改造后的车床投入使用后运行稳定,加工精度明显提高,取得了极大的经济效益。

[关键词]普通车床;数控化改造;SINUMERIK802S base I ineNumerical Control Transformation of C6140 CommonLatheAbstract :Takes CA6140 type common lathe as an example ,has explained the NC transformation method from machinery and electric two respects in detail. After transforming, the new lathe runs steadily, the machining accuracy is obviously improved, has made the great technological economic benefits.Key words: common lathe; NC transformation; SINUMERIK802S base line目录引言 (1)第一章概述 (2)第二章总体方案的设计 (4)2.1设计任务 (4)3.2总体方案的论证 (4)4.3总体方案的确定 (4)2.4数控系统的选择 (5)第三章机械部分改造 (6)5.1机械传动方式 (6)3.2数控机床进给伺服系统的设计计算 (6)3.2. 1 选择脉冲当量: (6)3. 2.2算切削力: (6)3. 3滚珠丝杠螺母副的计算和选型横向进给丝杠: (7)3.3.1计算进给牵引力Fm (N) (7)3. 3.2计算最大动负载C: (7)3. 3.3选择滚珠丝杠螺母副: (7)3. 3.4传动效率计算: (7)3. 3. 5刚度验算 (8)3. 3. 6校核93.4齿轮传动比计算: (14)3. 5步进电机的计算和选型: (14)3. 5.1等效转动惯量计算: (14)3. 5.2电机力矩的计算机: (15)3. 5.3步进电机空载启动频率和切削时的工作频率: (17)3.6纵向进给系统 (17)3. 6. 1 设计参数 (18)3. 6.2 齿轮传动比计算 (18)3. 6.3滚珠丝杠的计算及选择 (18)3. 6.4 校核 (20)3.7机械部分改造 (23)4.8主轴脉冲编码器的安装 (25)第四章数控系统选择 (26)4.1西门子数控系统的优点 (26)4.2数控连线图 (27)5.3步进电动机的控制 (27)1.1.1 (3). 1步进电动机的开环控制 (28)1.1.2步进电动机传动控制 (29)1.1.3步进电动机的PLC传动控制 (31)4.4PLC数控系统需解决的问题 (33)4.5PLC输入、输出(I/O)点数确定 (35)4.6驱动程序(梯形图)设计 (35)4.6.2手动程序梯形图设计 (36)4. 7电气部分改造 (36)结论 (39)致谢 (40)参考文献 (41)制造业是一个国家或地区经济发展的重要支柱,其发展水平标志着该国或地区经济的实力,科技水平,生活水准和国防实力。

普通车床的数控化改造方案摘要:为了提高我国机床的国际竞争力,满足生产和教学需要,将普通车床进行数控化改造并提高其使用的多功能性、安全性是大势所趋,在对普通车床进行改造的同时,设计出便于工人使用的机床附属元件也是很有意义的,所以本次设计改造主要包括对普通车床进行数控化改造、“车、铣、钻复合”车床改造及安全扳手的设计改造。

车床;改造;数控化;多功能性;安全性1.引言我国是世界上机床产量最多的国家,目前机床总量380余万台,但其中数控机床总数只有11.34万台,数控化率不到3%,在国际市场竞争中处于较低水平。

所以,投入较少的资金,将普通车床改造升级为数控车床,可以为企业创造可观的经济效益,可以使学校适应现代化生产和教学的要求,同时也可提高我国机床的数控化率。

并且,在普通车床改造升级为数控车床的基础上,还要更大程度的提高该数控车床的多功能性、安全性、加工精度和生产效率,因此提出了以下改造方案。

2.改造方案2.1数控化改造方案对普通车床进行数控化改造,可以提高加工效率、加工精度和自动化程度,数控改造分为硬件设计和软件设计两个部分。

硬件设计主要包括液压卡盘、液压尾座的总体布局设计,及其主要零件形状、尺寸、材料的设计,在制造前还要对其进行有限元分析^p ,从而优化设计;软件设计主要包括PLC 和CNC系统的设计,包括CNC系统的选择及电气控制线的连接、PLC系统的选择及与CNC机床联接方式的确定,并设计与其配套的附属元件。

2.2“车、铣、钻复合”车床改造方案车铣复合是实现工件完整加工的有效方法,减少了零件在加工中重复拆卸、安装、找正所耗费的时间。

动力刀塔的设计是车铣复合车床的重要部分,它的性能将直接影响零件的加工精度、表面质量和机床生产率。

基于以上考虑,将动力刀塔设计如下:动力刀塔由步进电机、伺服电动机、横溜板、燕尾槽动导轨、立柱、动力头、刀具等组成,其中动力头是主要组成部分。

动力头部分可以安装十二把刀具,分别为车刀、铣刀、钻头、螺纹刀等;动力头安装在立柱上,可做旋转运动,方便了更换刀具;立柱可以沿着燕尾槽动导轨上下滑动,同时与主轴的旋转运动相配合,可以实现刀具与工件之间X向、Y向的相对运动。

普通车床数控化改造设计

一、引言

二、设计方案

1.机床结构设计

机床结构设计是普通车床数控化改造的关键环节之一、首先需要对原有车床结构进行分析和评估,确定是否适合改造。

然后根据数控系统的要求进行设计改造,包括添加刀塔、伺服电机、控制系统等。

同时还要考虑加工精度、刚性和工作台移动等因素。

2.操作系统选择

操作系统是数控车床的核心,直接影响数控系统的性能和稳定性。

常见的操作系统有FANUC、SIEMENS、MITSUBISHI等,选择合适的操作系统需要考虑产品性能、技术支持和成本等因素。

3.传感器和执行器选型

传感器和执行器是实现数控车床动作控制的关键元件。

合理选择传感器和执行器可以提高系统的稳定性和精度。

常见的传感器有光栅尺、编码器等,执行器有伺服电机、步进电机等。

三、设备选型

设备选型是普通车床数控化改造的重要环节之一、根据设计方案选择合适的数控系统、传感器和执行器等设备。

1.数控系统选型

数控系统是普通车床数控化的核心设备之一、常见的数控系统有FANUC、SIEMENS、MITSUBISHI等,根据操作系统的选择确定数控系统的型号和配置。

2.传感器和执行器选型

根据设计方案确定合适的传感器和执行器。

传感器需要具有高精度、高稳定性的特点,执行器需要具有高速度、高精度、高扭矩的特点。

五、总结。

怎样把普通车床改造为数控车床

数控机床主要由传统的数控系统,加上伺服、位置反馈系统组成,普通机床改造的目的是利用数控系统控制机床自动完成机械加工任务,提高机床的生产效率和加工精度。

在改造中需要解决的问题是把机床的手动进给和机床的换刀,改造成由伺服驱动控制的进给和数控系统PLC控制的刀架自动换位。

本文以CA6140型普通机床为例,介绍普通机床的数控化改造步骤和方法。

改造的总体思路为通过数控系统对输入的零件加工程序进行运算处理,然后通过输入/输出接口控制步进驱动模块,由驱动模块发出步进脉冲驱动步进电机,经同步齿形传动带(简称同步带)使滚珠丝杠转动,从而带动刀架实现纵向和横向的进给。

螺纹的车削由编码器控制,电动刀架的换刀由数控系统内部的PLC控制。

改造步骤如下:

1.选择数控系统由于伺服电机驱动器及电机的价格比较高,故选用“广数”的DY3三相混合式步进电机驱动器及步进电机。

并且该系统的编程格式与FANUC系统很接近,GSK980TA系统还可以控制步进电机,所以是最合适的。

2.Z向进给系统(纵向进给)纵向进给由Z向进给电机经同步传动带使滚。

一、设计目的:通过本课程设计的训练,使学生在学完机床数控技术及相应的机床电器及PLC等课程之后,能够运用所学的知识独立完成数控车,数控铣和加工中心的进给系统的自动控制系统设计,从而使学生进一步加深和巩固对所学的知识的理解和掌握,并提高学生的实际操作能力。

⑴运用所学的理论知识,进行数控系统设计的初步训练,培养学生的综合设计能力;⑵掌握三相反应式步进电机进给驱动的原理和控制方法;⑶掌握PLC控制系统设计的基本技能,具备查阅和运用标准、手册、图册等有关技术资料的能力;⑷基本掌握编写技术的能力。

二、设计内容和要求:参考课程设计指导书[1],对于普通车床数控化改造设计,纵向进给驱动由三相感应式步进电机实现,完成其选型计算,用4位拨动开关设定转动速度,并设计其启动停止、正反转、加减速和步数控制系统,数控系统的脉冲当量为0.01mm/脉冲。

三、设计工作任务及工作量的要求:⑴设计任务①.步进电机选型计算;②.PLC控制程序设计⑵设计工作量要求:①.电路接线图和电器件清单;②.控制程序T形图及其对应的程序清单;③.编写课程设计说明书一份。

(A4不少于10页)⑶三个同学分为一组,同学们之间可以互相讨论研究工作内容和设计方法,但每位同学的设计任务必须各有侧重独立完成,不能有雷同现象。

四、设计参数:设计参数包括车床的部分技术参数和车床拟实施数控化改造所需要的参数。

以CA6140型车床的改造,设计参数如下:最大加工直径:在床面上,400mm;在床鞍上, 210mm。

最大加工长度:1000mm。

行程:纵向,1000mm。

快速进给:纵向,2400mm/min最大切削进给速度:纵向,500mm/min溜板及刀架质量:纵向,81.63kg主电动机功率:7.5kw定位精度:0.04mm/全行程重复定位精度:0.016mm/全行程程序输入方式:增量值、绝对值通用控制坐标数:2脉冲当量:纵向,0.01mm/脉冲一、 步进电机选型计算:(一)纵向进给传动链的设计计算 1、主切削力及其切削分力计算 ⑴ 计算主切削里z F已知机床主电动机的额定功率m P 为7.5KW,最大工件直径D=400mm,主轴计算转速n=85r /min 。

普通车床数控化改造普通车床数控化改造摘要:这次设计主要是将一台普通车床进行经济型数控改造设计,设计改造后的经济型数控机床具有定位、直线插补、顺逆圆弧插补、暂停、循环加工、公英制螺纹加工等功能,且加工质量稳定可靠。

零件加工的适应性强,自动化程度高。

关键词:车床 ;数控 ;改造一、引言计算机技术与车床制造业的高速发展,特别是面向柔性制造技术的出现,使得数控车床得到了迅速普及。

这次设计主要是将一台普通车床进行经济型数控改造设计,由于定位精度高,所以纵、横向导轨均采用贴塑导轨,传动系统采用滚珠丝杠,同时,为提高传动刚度和消除间隙,对丝杠进行预拉伸,传动齿轮采用双片错齿消隙齿轮,驱动元件采用步进电机。

为了保证加工螺纹时,主轴转一转,刀架移动一个被加工导程,主轴用脉冲发生器通过波纹管联接,并将纵向和横向进给系统用单片机控制,是其成为一个能独立运动的开环进给伺服系统。

数控系统采用MCS—51系列的8031单片机扩展系统。

控制系统由微机部分、键盘及显示器I/O 接口及光电隔离电路、步进电机功率放大电路组成。

系统的加工程序和控制命令通过键盘操作实现,显示器采用数码管,以显示加工数据及机床状态等信息。

为了达到机床要求的脉冲当量,传动系统采用步进电机齿轮减速后,带动丝杠。

二、数控改造的优点和意义数控机床是实现柔性制造、计算机系统、敏捷制造等先进制造技术的重要基础装备,它关系到一个国家发展的战略地位。

数控系统可分为开环、半闭环、闭环等几种形式。

开环具有稳定性好、环境是适应性强、造价底等特点;闭环定位精度和重复定位精度高,但造价高;而半闭环既有高档全闭环机床的加工精度,又有开环机床的稳定性和环境适应性,适合复杂零件的加工。

随着科学技术的迅速发展,数控技术的应用范围日益扩大,数控机床及其系统已成为机械制造业中不可缺少的组成部分。

我国在普及应用数控技术方面近几年来取得了很大的进展,从计算机数控(CNC)发展到直接数控(DNC),并能独立设计和制造机械加工中心及柔性制造系统(FMS)。

普通机床改造数控机床的技术要点一、引言随着制造业的快速发展,数控技术在机床领域的应用越来越广泛。

对于已经使用的普通机床,如果能够进行改造,使其具备数控功能,将能够提高生产效率和产品质量。

本文将探讨普通机床改造成数控机床的技术要点。

二、普通机床改造的必要性普通机床虽然在加工精度和生产效率方面有一定的限制,但是在使用成本相对较低的情况下,仍然被广泛应用。

然而,面对市场对高精度、高效率产品的需求,普通机床的局限性逐渐暴露出来。

因此,对普通机床进行数控改造成为一种经济、有效的解决方案。

三、普通机床改造数控机床的技术要点1. 硬件改造普通机床改造成数控机床的第一个要点是硬件改造。

这包括以下几个方面:(1)安装数控系统数控系统是实现普通机床改造的核心部件。

在选择数控系统时,需要考虑到机床的类型、加工需求、控制精度等因素。

常见的数控系统有伺服控制系统、步进控制系统等,可以根据实际情况选择合适的系统。

(2)安装伺服电机伺服电机是数控机床的关键部件之一,它可以实现对机床各轴的运动控制。

在改造过程中,需要根据机床的结构和工作需求,选择适当的伺服电机,并进行安装和调试。

(3)更换传动装置普通机床通常使用传统的机械传动装置,如皮带传动、齿轮传动等。

为了实现数控功能,需要将传统传动装置更换为数字传动装置,如直线导轨、滚珠丝杠等。

这样可以提高机床的运动精度和稳定性。

2. 软件改造除了硬件改造,普通机床改造成数控机床还需要进行软件改造。

这包括以下几个方面:(1)编写加工程序数控机床的核心功能是能够根据加工程序自动进行加工操作。

因此,在改造过程中,需要编写适用于数控机床的加工程序。

加工程序包括加工路径、切削参数、进给速度等信息,通过数控系统进行控制。

(2)开发人机界面数控机床的操作界面需要直观、易懂,以方便操作人员进行操作和监控。

在软件改造中,需要开发人机界面,包括操作面板、显示屏等,使操作人员能够方便地进行参数设置和监控。

(3)实现自动化控制数控机床的目标是实现自动化生产,因此在软件改造中需要实现自动化控制功能。

摘要本文主要是将传统的C616车床的电气控制系统改造成为数字控制的开环控制系统。

随着当今工业设备对精密程度的要求越来越高,对机械加工设备的加工精密程度也要求越来越高。

而在中国的机械加工设备的车床中,普通车床占了很大比例。

这已经越来越制约着当今工业的发展。

而数控机床由于价格昂贵,且需要较高技术的加工工人。

所以对普通机床进行数控改造具有很大的意义。

本人在搜索、查阅和研究大量有关资料的基础上,对机床的数控改造技术进行了研究和分析,并描述了机床控制系统的设计。

整个改造过程主要对车床纵、横向进给系统进行了改造,选用自动转位刀架,由脉冲发生器来加工所需要的螺纹。

整个控制系统以8031型号的单片机为中心,通过编程对机床的驱动设备进行控制以达到所需要的加工程度。

关键词:C616车床数控改造8031单片机步进电机目录摘要 (1)ABSTRACT ....................................................... 错误!未定义书签。

第1章绪论. (1)1.1普通机床数控化改造概述 (1)1.2机床数控化改造的意义 (1)1.2.1 微观看改造的必要性 (1)1.2.2 宏观看改造的必要性 (2)1.3国内外机床改造业的发展概况 (2)1.3.1 国外机床改造业的发展 (2)1.3.2 国内机床改造业的发展 (3)1.4数控机床未来的发展方向 (4)第2章 C616普通车床数控改造总体方案的设计 (5)2.1本毕业设计的选题及主要任务 (5)2.2总体方案设计 (5)第3章机械部分改造 (7)3.1纵向(Z向)进给系统的设计 (7)3.2横向(X)向进给系统的计算与设计 (13)3.3机床导轨改造 (17)3.4自动刀架的选择 (18)3.5主轴脉冲发生器 (18)第4章电气系统控制部分改造 (20)4.1步进电机的选择 (20)4.1.1 步进电机选用的基本原则 (20)4.1.2 C616纵向进给系统步进电机的确定 (21)4.1.3 C616横向进给系统步进电机的确定 (21)4.2数控装置硬件设计 (21)4.2.1 数控系统硬件组成 (21)4.2.2 单片机的选择 (22)4.2.3 存储器的选择 (23)4.2.4 I/O接口电路 (23)4.2.5步进电机驱动电路 (24)4.3数控系统软件设计 (25)总结 (27)致谢 (28)参考文献 (29)第1章绪论1.1 普通机床数控化改造概述随着机电一体化技术的迅猛发展,数控机床的应用已日趋普及,机械制造业正在越来越多地采用数控技术来改善其生产加工方式,用以解决现代机械制造中结构复杂、紧密、批量小、多变零件的加工问题,能够稳定加工质量和提高生产率,但是数控机床的应用也受到其他条件的限制。

第三章车床数控改造的总体构思与技术方案本次改造的普通车床型号为CW6163。

数控改造主要传动系统的机械改造。

由于对经济型数控机床的加工精度要求不高,为简化结构、降低成本。

通过控制横进给系统,保证改造后的车床具有定位、直线插补、圆弧插补、暂停等功能。

为实现机床所要求的分辨率,采用步进电机经联轴器再传动丝杠;为保证一定的传动精度和平稳性,尽量减小摩擦力,选用滚珠丝杠螺母副。

3.1 设计任务将CW6163普通车床改造成经济型数控车床在过程中满足以下几点要求:、1.横向进给脉冲当量为0.001mm/脉冲2.进给范围:3-1000mm/min快速进给:1000-3000mm/min3.横向进给系统有微机实现开环控制系统两轴联动3.2 总体方案的论证对于普通机床的经济型数控改造,在确定总体设计方案时,应考虑在满足设计要求的前提下,对机床的改动应尽可能少,以降低成本。

控制系统运动方式的确定本设计中只对机械部分进行改造不对数控部分进行改造。

3.3 总体改造方案的确定CW6163车床主要用于对中型轴类、盘类及螺纹零件的加工,加工这些零件工艺上要求机床应完成的工作内容有:能够控制主轴正反转,实现不同切削速度的主轴变速;刀架能够实现横向的进给运动,并具有在换刀点自动改变四个刀位完成选择刀具的功能;加工螺纹时,应保证主轴转一转,刀架移动一个加工螺纹的螺距或导程。

这些内容就是数控化改造后数控系统需要控制的对象。

数控机床由机床、数控系统和外围技术三部分组成。

普通车床改造的目的是利用数控系统控制车床自动完成机械加工任务,提高车床的加工精度和生产效率。

在考虑经济型数控机床改造具体方案时,所遵循的原则是在满足需要的前提下,对原有车床尽可能减少改动,以降低改成本。

改造中需要解决的问题是:将机械传动的进给和电动动控制的转位刀架改造成数控装置控制的自动转位刀架和自动进给的数控加工车床。

根据CW6163车床的有关资料,确定总体方案为:利用数控系统对输入的加工程序进行运算处理,发出的进给指令通过I/O接口输出给X轴步进电机,经联轴器后,带动滚珠丝杠转动,由螺母带动刀架直线移动,从而实现横向的自动进给运动。

摘要针对大多数企业,具有数量众多和较长使用寿命的普通机床,其加工精度较低、不能批量生产,自动化程度不高,自适应性差,但考虑投资成本,产业的连续性,又不能马上被淘汰,购买新的数控机床是提高产品质量和效率的重要途径,但是成本高,许多企业在短时间内无法实现,这严重阻碍企业设备更新的步伐。

企业要在激烈的市场竞争中获得生存、求得发展,就必须在最短的时间内以优异的质量、低廉的成本,制造出合乎市场需要的、性能合适的产品。

为此改造现有旧机床、配备与之相适应的数控系统,把普通机床改装成数控机床,不失为一条投资少、提升产品质量及生产效率的捷径,是当前许多企业对现有设备更新换代的首选办法,也是提高机床数控化率的一条有效途径。

改造后的车床属于开环控制。

由于开环系统自身固有的缺陷不容易保证加工精度。

因此,合理选择伺服系统是课题的一个中心环节。

步进电机工作原理特性和实际应用正好符合我们的这一需求,所以,改造系统选择步进电机作为双向进给驱动电动机。

步进电机是一种通过电脉冲信号控制相绕组电流实现定角转动的机电元件,与其他类型电机相比具有易于开环精确控制、无积累误差等优点,在众多领域中获得了广泛的应用。

为了得到性能优良的控制结果,出现了很多步进电机控制系统,其中采用单片机作为控制核心的控制系统得到了广泛的应用。

很多这种控制系统在步进电机的驱动上已经做的非常好,本文采用的控制电路主要由8031单片机、晶振电路、地址锁存器、译码器、EEPROM存储器及可编程键盘/显示控制器Intel一8279等组成,单片机是控制系统的核心。

文中对整个系统的架构及硬件电路和驱动软件的实现都做了详细的设计。

本设计在对原有机床机械机构、性能、功能等进行充分研究基础上,主要针对中小型普通车床控制系统进行改造,用单片机系统实现弱电控制强电机,改造了系统的切削工艺,提高了切削精度和效率,对旧车床的数控改造有一定的指导作用,是一种新的尝试,也必将有更加广阔的应用前景。

┊┊┊┊┊┊┊CA6140普通车床的数控化改造┊┊┊┊┊┊装┊┊┊┊┊订┊┊┊┊┊线┊┊┊┊┊┊┊┊┊┊┊┊┊┊┊┊┊┊┊┊┊┊┊┊┊┊装┊┊┊┊┊订┊┊┊┊┊线┊┊┊┊┊┊┊┊┊┊┊┊┊摘要针对大多数企业,具有数量众多和较长使用寿命的普通机床,其加工精度较低、不能批量生产,自动化程度不高,自适应性差,但考虑投资成本,产业的连续性,又不能马上被淘汰。

数控机床作为机电液气一体化的典型产品,能解决机械制造中结构复杂、精密、批量、零件多变的问题,加工质量稳定,生产效率较高。

购买新的数控机床是提高产品质量和效率的重要途径,但是成本高,许多企业在短时间内无法实现,这严重阻碍企业设备更新的步伐。

为此把普通机床数控化改造,不失为一条投资少、提升产品质量及生产效率的捷径,提升企业竞争力,在我国成为制造强国的进程中,占有一席之地。

本文的主要内容有:1.对普通车床数控化改造经济性评价详细论证,确定普通车床数控化改造方案;2.对进给系统的滚珠丝杠型号选择与装配设计,支承方式的设计与轴承型号选择,步进电机选择等进行了详细研究;3.对常用进口数控装置系统和国产数控装置系统进行仔细比较,根据所改造的性能和精度指标来选配数控装置系统和自动刀架型号,提出选择方法;4.根据普通车床CA6140电气控制系统和原理图与普通车床数控化改造CJK6140-A的数控系统对比分析,形成普通车床数控化改造完整的电气控制技术图;5.为保持切削螺纹的功能,仔细研究了在主轴上安装脉冲发生器的选型,脉冲发生器直接与主轴间连接方法,并形成了相应的技术图;6.拆卸普通机床,甩掉原有进给箱等,对主传动系统的进行大修,滑板贴塑与铲刮调试,对机床相关部件和参数进行测绘、测量;7.绘出相应的零件图和装备图;8.给出普通车床数控化改造的安装、调试方法。

关键词:普通车床、数控、改造ABSTRACTMost enterprises still have large amounts general-purpose machine tools which have longevity of service, low precision, can not adapt to mass production, low automatization and adaptability, but can not be washed out because of its low cost and continuity of enterprise’s production.┊┊┊┊┊┊┊┊┊┊┊┊┊装┊┊┊┊┊订┊┊┊┊┊线┊┊┊┊┊┊┊┊┊┊┊┊┊As a representative production of mechanical, electronic, hydraulic and pneumatic integration, numerically controlled machines have a stabilization quality and high efficiency, and can solve problems such as complex structure, high precision, mass production, part variety in machining.Purchasing new numerically controlled machines is an important way to improve production precision and efficiency, but it may not come true to many enterprises because it cost much. Enterprises’ equipment updating step are counteracted severly. So General lathe's numerically controlled reforming is a quick way that costs less, improve production precision and efficiency, and it can improve enterprises’ competitive power. So it can takes its place in our way to a powerful manufacturing country.The main contents is:1. The economical efficiency of the reform is evaluated in detail and the reforming scheme is maked according to misty optimum’s synthesize adjudicate principle.2. The ball screw’s type,assembling, supporting, bearing type, and stepping motorof feeding system is designed.3. The import and domestic NC systems were compared carefully, brought upa choose method and selected the NC system and automatic tool rest according to the function and accuracy index of reforming.4. The complete electricity control diagram was drawn out according to the result of comparing CA6140’s electricity control system and principle with the reforming CJK6140-A’s NC system.5. In order to protect the function of cutting a screw ,we carefully studied the impulse regulator and its connection with the principal axis, and draw out a techniquediagram.6. Disassembled the lathe, throw away the old feeding system, repaired the main driving system ,covered plastics on sliding surface, shoveling or scraping and testing, counted or measured the parts of the lathe.7. Draw out parts diagrams and assemble diagram.8 .Methods of installing and testing of general purpose lathe’s numerically controlled reforming were put forward.Key words: General purpose lathe、 Numerical control(NC)、Reform┊┊┊┊┊┊┊┊┊┊┊┊┊装┊┊┊┊┊订┊┊┊┊┊线┊┊┊┊┊┊┊┊┊┊┊┊┊目录第一章前言------------------------------------------------------- 6 1.1 问题的提出---------------------------------------------------- 6 1.1.1国内外数控系统发展概况 ------------------------------------ 6 1.1.2国内外数控技术发展趋势 ------------------------------------ 7 1.1.3智能化新一代PCNC数控系统 --------------------------------- 7 1.2 普通机床数控改造的经济性评价---------------------------------- 8 1.2.1微观看改造的必要性 ---------------------------------------- 8 1.2.2宏观看改造的必要性 ---------------------------------------- 9 1.3 普通机床数控化改造市场---------------------------------------- 9 1.3.1改造的市场 ------------------------------------------------ 9 1.3.2进口设备和生产线的数控化改造市场 ------------------------- 10 第二章CA6140普通车床数控改造总体方案的设计要求------------------ 10 2.1设计要求 ----------------------------------------------------- 10 2.2主传动系统和进给系统的改造 ----------------------------------- 11 2.3主轴脉冲发生器 ----------------------------------------------- 12 第三章进给伺服系统机械部分设计与计算---------------------------- 14 3.1 进给系统机械结构改造设计------------------------------------- 14 3.2 进给伺服系统机械部分的计算与选型----------------------------- 14 3.2.1确定系统的脉冲当量 --------------------------------------- 15 3.2.2纵向滚珠丝杠螺母副的副的型号选择与校核步骤 --------------- 15 3.3横向滚珠丝杠螺母副的型号选择与校核步骤 ----------------------- 19 3.3.1横向进给系统的设计计算 ----------------------------------- 19 3.3.2 滚珠丝杠设计计算----------------------------------------- 20 3.3.3 齿轮及转矩有关计算--------------------------------------- 22 3.4滚珠丝杠螺母副的精度等级 ------------------------------------- 23 3.5滚珠丝杠副轴向间隙的调整和预紧 ------------------------------- 23 3.6 进给系统传动齿轮间隙的消除----------------------------------- 25 3.6.1 采用减速箱的目的及注意事项------------------------------- 25 3.6.2 减少或消除空程的必要性和方法----------------------------- 25 第四章 CA6140数控改造步进电机的设计 ----------------------------- 26 4.1 步进电机的工作方式------------------------------------------- 26┊┊┊┊┊┊┊┊┊┊┊┊┊装┊┊┊┊┊订┊┊┊┊┊线┊┊┊┊┊┊┊┊┊┊┊┊┊4.2 步进电机的选择----------------------------------------------- 26 4.2.1 步进电机选用的基本原则----------------------------------- 26 4.2.2 CA6140纵向进给系统步进电机的确定 ------------------------ 27 4.2.3 CA6140横向进给系统步进电机的确定 ------------------------ 28 第五章自动回转刀架的选型---------------------------------------- 28 5.1 数控车床刀架的基本要求--------------------------------------- 28 5.2 自动回转刀架的工作原理--------------------------------------- 29 第六章CA6140普通车床数控化改造的数控系统------------------------ 29 6.1 数控车床及数控系统概述--------------------------------------- 29 6.1.1 机床主机------------------------------------------------- 30 4.1.2 驱动装置------------------------------------------------- 30 4.1.3 辅助装置------------------------------------------------- 30 4.1.4 数控装置系统--------------------------------------------- 31 4.1.5 编程装置------------------------------------------------- 31 6.2 微机控制系统硬件电路设计------------------------------------- 31 6.2.1控制系统的功能要求 --------------------------------------- 31 6.2.2硬件电路的组成 ------------------------------------------- 31 6.3 单板控制系统的设计------------------------------------------- 32 6.3.1 硬件配置------------------------------------------------- 32 6.3.2 贮存器空间分配------------------------------------------- 32 6.3.3 I/O口地址分配 ------------------------------------------- 32 6.3.4 光电隔离电路--------------------------------------------- 33 6.4 8031单片机简介 ---------------------------------------------- 33 6.5 存储器扩展电路设计------------------------------------------- 34 6.5.1 程序存储器的扩展----------------------------------------- 34 6.5.2 数据存储器的扩展----------------------------------------- 34 6.6 译码电路设计------------------------------------------------- 38 6.7 其他辅助电路设计设计----------------------------------------- 38 6.7.1 8031的时钟电路单片机的时钟的产生方式 -------------------- 38 6.7.2 复位电路------------------------------------------------- 40 6.7.3 越界报警电路--------------------------------------------- 40 6.7.4 掉电保护电路--------------------------------------------- 41第七章安装调整中应注意的问题----------------------------------- 42┊┊┊┊┊┊┊┊┊┊┊┊┊装┊┊┊┊┊订┊┊┊┊┊线┊┊┊┊┊┊┊┊┊┊┊┊┊7.1 滚珠丝杠螺母副的选择--------------------------------------- 42 7.2 滚珠丝杠螺母副的调整--------------------------------------- 42 7.3 联轴器的安装----------------------------------------------- 42 7.4 主轴脉冲发生器的安装--------------------------------------- 42 第八章结束语---------------------------------------------------- 42 致谢------------------------------------------------------------- 43 参考文献----------------------------------------------------------44┊┊┊┊┊┊┊┊┊┊┊┊┊装┊┊┊┊┊订┊┊┊┊┊线┊┊┊┊┊┊┊┊┊┊┊┊┊第一章前言1.1问题提出数控车床作为机电液气一体化的典型产品,是现代机械制造业中不可缺少的加工设备,在机械制造业中发挥着重要的作用,能解决机械制造中结构复杂、精密、批量小、零件多变的加工问题,且产品加工质量稳定,生产效率较高。

CA6140车床的数控改造摘要我国数控机床产量持续高速增长,数控机床在加工精度、自动化程度、生产效率、劳动强度等诸方面都有普通机床无法比拟的优势,但购买新的数控机床特别是大型数控机床费用很高,常使许多用户望而怯步,对普通机床实施数控化改造,不仅实用性能良好、周期短,而且可以节约大量资金。

本文主要论述了普通车床改造的项目、步骤和需要进行改造的主要部件。

重点讨论了CA6140机床的主轴系统、进给系统、丝杠、刀架以及导轨的改造。

通过对老机床实施数控化的改造,可以节约成本,提高工作效率。

关键词:普通机床数控化改造目录第一章数控车床的简介 (1)第二章数控机床的改造概述 (5)第三章数控机床的改造 (11)第四章机床数控系统的选择 (32)结论 (34)致谢 (35)参考文献 (36)附录A××××× (37)第一章数控车床简介1.1数控机床概述数控机床及由数控机床组成的柔性化制造系统是改造传统机械加工装备产业、构建数字化企业的重要基础,它的发展一直备受人们关注。

数控机床以其卓的柔性自动化的性能、优异而稳定的精度、灵捷而多样化的功能引起世人瞩目。

它开创了机械产品向机电一体化发展的先河,因此数控技术成为先进制造技术中的一项核心技术。

通过持续的开发研究以及对信息技术的深化应用,促进了数控机床性能和质量的进一步提升,使数控机床成为国民经济和国防建设发展的重要制造装备。

我国数控机床产量持续高速增长,根据市场需求和技术发展趋势,应重点推进高效、精密为核心的数控机床“μm”级工程,加强发展高性能、高可靠性数控功能部件,积极开展复合加工机床、超精密数控机床和可重构制造系统的工程化研究等相应的关键技术。

近6年来,我国数控金切机床(简称数控机床)产量一直以年均增长超过30%速度发展。

据初步统计,2004年数控机床的产量为51860台,同比增长40.8%,数控机床的消费量约74000台,同比增长32%。

摘要针对大多数企业,具有数量众多和较长使用寿命的普通机床,其加工精度较低、不能批量生产,自动化程度不高,自适应性差,但考虑投资成本,产业的连续性,又不能马上被淘汰,购买新的数控机床是提高产品质量和效率的重要途径,但是成本高,许多企业在短时间内无法实现,这严重阻碍企业设备更新的步伐。

企业要在激烈的市场竞争中获得生存、求得发展,就必须在最短的时间内以优异的质量、低廉的成本,制造出合乎市场需要的、性能合适的产品。

为此改造现有旧机床、配备与之相适应的数控系统,把普通机床改装成数控机床,不失为一条投资少、提升产品质量及生产效率的捷径,是当前许多企业对现有设备更新换代的首选办法,也是提高机床数控化率的一条有效途径。

改造后的车床属于开环控制。

由于开环系统自身固有的缺陷不容易保证加工精度。

因此,合理选择伺服系统是课题的一个中心环节。

步进电机工作原理特性和实际应用正好符合我们的这一需求,所以,改造系统选择步进电机作为双向进给驱动电动机。

步进电机是一种通过电脉冲信号控制相绕组电流实现定角转动的机电元件,与其他类型电机相比具有易于开环精确控制、无积累误差等优点,在众多领域中获得了广泛的应用。

为了得到性能优良的控制结果,出现了很多步进电机控制系统,其中采用单片机作为控制核心的控制系统得到了广泛的应用。

很多这种控制系统在步进电机的驱动上已经做的非常好,本文采用的控制电路主要由8031单片机、晶振电路、地址锁存器、译码器、EEPROM存储器及可编程键盘/显示控制器Intel一8279等组成,单片机是控制系统的核心。

文中对整个系统的架构及硬件电路和驱动软件的实现都做了详细的设计。

本设计在对原有机床机械机构、性能、功能等进行充分研究基础上,主要针对中小型普通车床控制系统进行改造,用单片机系统实现弱电控制强电机,改造了系统的切削工艺,提高了切削精度和效率,对旧车床的数控改造有一定的指导作用,是一种新的尝试,也必将有更加广阔的应用前景。

关键词:数控化、自动控制、步进电机、自动刀架。

ABSTRACTMost enterprises still have large amounts general—purpose machine tools which have longevity of service,low precision, can’t adapt to mass production,low automatization and adaptability, but call not be washed out because of its low cost and continuity of enterprise’S production. Purchase of new CNC machine tools is to improve product quality and efficiency of an important way, but the costs are high, many companies can not be achieved in a short time, which seriously hindered the pace of business equipment updates. Enterprises in the fierce competition in the market to survive, and seek development, it must in the shortest possible time and with excellent quality, low cost, to create a line with market needs, performance, the right products. To this end reform the existing old machine, equipped with suitable control system, converted into the ordinary CNC machine tools, after a small investment, improve product quality and production efficiency of the shortcut, many companies are currently upgrading of existing equipment Preferred option, but also improve the rate of CNC machine tools is an effective way.After transformation, the lathe is open-loop control. Because the inherent open-loop system is not easy to ensure accuracy flaws. Therefore, a reasonable choice servo system is a central part of the subject. Characteristics of stepper motor principle and practical application of this just to meet our needs, so the reform the system chosen as the bi-directional stepper motor feed drive motor. Stepper motor is controlled by electrical pulse signal phase rotation angle of winding current to achieve given the mechanical and electrical components, compared with other types of motor control with easy-to-open-loop precision, no accumulation of errors, etc., in many fields to obtain a wide range of applications. In order to obtain good control performance results, there has been a lot of stepping motor control system, which uses single chip as the control of the control system has been widely used. Many of these control the stepper motor drive system has been doing very well, in this paper, the control circuit mainly by 8031, crystal oscillator circuit, theaddress latch, decoder, EEPROM memory, and programmable keyboard / display controller Intel -8279 and other components, SCM is the control core of the system. In this paper, the system architecture and hardware implementation of the circuit and the driver software has done a detailed design.The design of the original machine tools sector, performance and function based on the full study, the main control system for small lathes to transform, to allow manual control into the grounds of the implementation of the automatic control of the stepper motor. This paper describes the transformation of CNC machine tools, machine parts design and drive circuit design, hardware design and software design work. Because this system uses mechanical and electrical integration method, the SCM system to achieve high power electronic control and transform the system of the cutting process and improve the cutting accuracy and efficiency, for Transformation of old bed of the CNC has a guiding role, is a new attempt will also have a more broad application prospects.Key words: CNC (Computerized Numerical Control), automatic control, stepping motor, harmonic reducer前言数控机床改造在国外已发展成一个新兴的工业部门。

随着科学技术的进步,使得自动化技术已遍及人们日常生活和国民经济的各个领域,特别是在机械加工领域中越来越占主导地位。

我国是有300多万台机床的国家,而这些机床又是多年累积生产的通用机床,自动化程度不高,要想在近几年内大量用自动、半自动和精密设备更新现有机床,不论资金和我国机床制造厂的能力都是办不到的。

因此,尽快将我国现有一部分普通机床实现自动化和精密化改装,是我国现有设备技术改造迫切要求解决的课题。