锅炉灰渣及飞灰可燃物形成的原因及解决对策

- 格式:pdf

- 大小:119.15 KB

- 文档页数:1

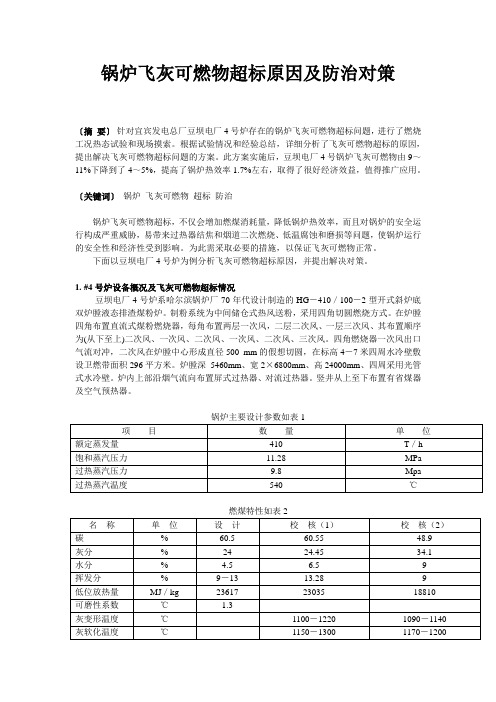

锅炉飞灰可燃物超标原因及防治对策〔摘要〕针对宜宾发电总厂豆坝电厂4号炉存在的锅炉飞灰可燃物超标问题,进行了燃烧工况热态试验和现场摸索。

根据试验情况和经验总结,详细分析了飞灰可燃物超标的原因,提出解决飞灰可燃物超标问题的方案。

此方案实施后,豆坝电厂4号锅炉飞灰可燃物由9~11%下降到了4~5%,提高了锅炉热效率1.7%左右,取得了很好经济效益,值得推广应用。

〔关键词〕锅炉飞灰可燃物超标防治锅炉飞灰可燃物超标,不仅会增加燃煤消耗量,降低锅炉热效率,而且对锅炉的安全运行构成严重威胁,易带来过热器结焦和烟道二次燃烧、低温腐蚀和磨损等问题,使锅炉运行的安全性和经济性受到影响。

为此需采取必要的措施,以保证飞灰可燃物正常。

下面以豆坝电厂4号炉为例分析飞灰可燃物超标原因,并提出解决对策。

1. #4号炉设备概况及飞灰可燃物超标情况豆坝电厂4号炉系哈尔滨锅炉厂70年代设计制造的HG-410/100-2型开式斜炉底双炉膛液态排渣煤粉炉。

制粉系统为中间储仓式热风送粉,采用四角切圆燃烧方式。

在炉膛四角布置直流式煤粉燃烧器,每角布置两层一次风,二层二次风、一层三次风、其布置顺序为(从下至上)二次风、一次风、二次风、一次风、二次风、三次风。

四角燃烧器一次风出口气流对冲,二次风在炉膛中心形成直径500 mm的假想切圆,在标高4-7米四周水冷壁敷设卫燃带面积296平方米。

炉膛深5460mm、宽2×6800mm、高24000mm、四周采用光管式水冷壁。

炉内上部沿烟气流向布置屏式过热器、对流过热器。

竖井从上至下布置有省煤器及空气预热器。

燃煤特性如表2一、二、三次风的参数如表3该厂4号炉在2001年1月出现了飞灰可燃物严重超标,原设计飞灰可燃物为3~4%,运行中飞灰可燃物达到9~11%,经过运行人员多方设法调整,仍然居高不下,没有明显效果。

2 燃烧工况热态试验2.1 试验煤种工业分析Mt=9.87%,Mad=36%,V r=9.30%,Qnet.ar=18.497MJ/kg。

**发电厂降低飞灰及大渣可燃物措施2009年5月31日降低飞灰及大渣可燃物措施1、确保入炉煤质火力发电厂中的锅炉设备是按一定的煤质进行设计的。

在运行中如燃用煤质发生变化,对锅炉的安全和经济运行会产生影响,变化愈大其影响愈大。

因此,确保入炉煤质尽量在设计范围内,是保证锅炉安全经济运行的基本要求。

燃料部要加强入炉煤的掺配,尽量做到掺配均匀;如掺烧劣质煤,要严格按“锅炉掺烧劣质煤措施”执行。

2、控制好煤粉细度煤粉细度及均匀性对飞灰和大渣可燃物有着较大的影响,因此要加强对制粉系统的维护和检修,按规定进行磨煤机的定检和大修,按要求对煤粉细度进行测试并及时进行调整。

3、加强设备管理,提高设备健康水平锅炉队要加强对制粉系统的检修维护,加强对锅炉漏风的治理;仪控队要加强对各监视表计的检查维护,确保其指示正确,以利于运行人员监视调整。

4、加强运行调整各单元要加强燃烧调整,单元长要时刻关注入炉煤质、飞灰及大渣可燃物、总风量、氧量、磨煤机出口温度和风量等参数,根据机组负荷和入炉煤质的变化,及时督促监盘人员进行调整;监盘人员要严格执行有关燃烧调整方面的措施,加强对参数监视,及时进行调整。

1)运行人员要加强燃烧调整,合理控制氧量;机组负荷280MW 以上时氧量按3.3~3.6%控制,机组负荷240~280MW时氧量按3.6~4.0%控制,机组负荷200~240MW时氧量按4.0~4.3%控制,机组负荷200MW以下时氧量按4.3~4.6%控制。

当入炉煤质发生变化时,对燃烧的调整应与煤质的变化相适应;对挥发分偏高的煤种,应适当降低氧量,对挥发分偏低、灰分偏高的煤种,应适当增加氧量。

2)保持合理的制粉系统运行方式,尽量不隔层运行;磨煤机出口温度当入炉煤空干基挥发份低于25%时按85℃控制,当入炉煤空干基挥发份25~30%时按80~82℃控制,当入炉煤空干基挥发份高于30%时按75~77℃控制;一次风量以CCS定值为正常(煤量较低时稍高于CCS定值)。

影响飞灰可燃物的因素和降低措施一、影响飞灰可燃物含量的因素1、燃料的性质燃料性质中挥发分的含量对煤粉燃烧的影响最为重要。

当燃用挥发分较多的煤时,容易着火,燃烧也易于完全。

这是因为挥发分是气体可燃物,其着火温度较低,着火容易;挥发分多,相对来说,煤中难燃的固定炭含量便少些,使煤易于燃烧;挥发分从煤粉颗粒内部析出后使煤粉颗粒具有孔隙性,挥发分越多,煤粉颗粒的孔隙越多,与助燃空气接触面积越大,因而易于燃尽,燃烧损失较少,反之亦然。

对于高水分燃煤,由于燃烧时放出的有效热量相对减少,会降低炉内燃烧温度,并增加着火热,不利于焦炭的燃尽,造成飞灰可燃物含量的升高。

燃煤中灰分含量也会对燃烧产生影响,燃煤中的灰分不但不能燃烧,而且会降低燃煤的发热量,灰分较多会使理论燃烧温度降低,而且煤粒表面往往形成灰分外壳,妨碍煤中可燃质和氧气接触,使煤不易燃尽,飞灰可燃物含量增加;另外灰分多,还会使炉膛温度下降,燃烧不稳定,也会使飞灰可燃物含量增加。

2、煤粉细度煤粉越细,单位质量的煤粉表面积越大,加热升温、挥发分的析出着火及燃烧反应速度越快,因而着火越迅速,燃烧所需时间越短,燃烧越充分,飞灰可燃物含量越低。

另外,若煤粉很细,颗粒外面的焦炭燃烧后,不易形成较大扩散阻力的灰壳。

但煤粉过细,又会使得制粉电耗增加,因此,在锅炉运行中,应综合考虑不完全燃烧损失和制粉单耗的要求,使之达到最小,即寻找煤粉经济细度,以保证较高的锅炉效率和较低的飞灰可燃物含量。

另外,煤粉颗粒比较均匀时,飞灰可燃物含量也会相对减少。

3、锅炉负荷锅炉运行负荷降低时,燃料消耗量减少,水冷壁的吸热量随之也要减少,但相对每公斤燃料而言,水冷壁的吸热量反而有所增加,从而使得炉膛平均温度降低,挥发分释放速度变慢,此时一次风量和总风量往往也偏低,燃烧过程在极为不利的条件下进行,影响煤粉的着火,造成飞灰可燃物含量上升;反之,同样的煤粉在高负荷时,供风量增大,虽然煤粒在炉内停留时间有所缩短,但会使炉膛的容积热负荷增加,有更高的炉膛温度水平,则容易燃尽,有利于降低飞灰可燃物含量。

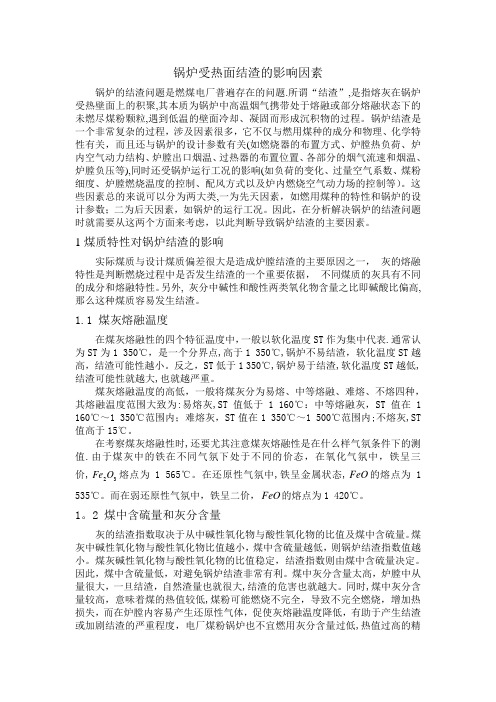

锅炉受热面结渣的影响因素锅炉的结渣问题是燃煤电厂普遍存在的问题.所谓“结渣”,是指熔灰在锅炉受热壁面上的积聚,其本质为锅炉中高温烟气携带处于熔融或部分熔融状态下的未燃尽煤粉颗粒,遇到低温的壁面冷却、凝固而形成沉积物的过程。

锅炉结渣是一个非常复杂的过程,涉及因素很多,它不仅与燃用煤种的成分和物理、化学特性有关,而且还与锅炉的设计参数有关(如燃烧器的布置方式、炉膛热负荷、炉内空气动力结构、炉膛出口烟温、过热器的布置位置、各部分的烟气流速和烟温、炉膛负压等),同时还受锅炉运行工况的影响(如负荷的变化、过量空气系数、煤粉细度、炉膛燃烧温度的控制、配风方式以及炉内燃烧空气动力场的控制等)。

这些因素总的来说可以分为两大类,一为先天因素,如燃用煤种的特性和锅炉的设计参数;二为后天因素,如锅炉的运行工况。

因此,在分析解决锅炉的结渣问题时就需要从这两个方面来考虑,以此判断导致锅炉结渣的主要因素。

1煤质特性对锅炉结渣的影响实际煤质与设计煤质偏差很大是造成炉膛结渣的主要原因之一, 灰的熔融特性是判断燃烧过程中是否发生结渣的一个重要依据, 不同煤质的灰具有不同的成分和熔融特性。

另外, 灰分中碱性和酸性两类氧化物含量之比即碱酸比偏高, 那么这种煤质容易发生结渣。

1.1 煤灰熔融温度在煤灰熔融性的四个特征温度中,一般以软化温度ST 作为集中代表.通常认为ST 为1 350℃,是一个分界点,高于1 350℃,锅炉不易结渣,软化温度ST 越高,结渣可能性越小。

反之,ST 低于1 350℃,锅炉易于结渣,软化温度ST 越低,结渣可能性就越大,也就越严重。

煤灰熔融温度的高低,一般将煤灰分为易熔、中等熔融、难熔、不熔四种,其熔融温度范围大致为:易熔灰,ST 值低于 1 160℃:中等熔融灰,ST 值在 1 160℃~1 350℃范围内;难熔灰,ST 值在1 350℃~1 500℃范围内;不熔灰,ST 值高于15℃。

在考察煤灰熔融性时,还要尤其注意煤灰熔融性是在什么样气氛条件下的测值.由于煤灰中的铁在不同气氛下处于不同的价态,在氧化气氛中,铁呈三价,32O Fe 熔点为 1 565℃。

调整锅炉燃烧降低飞灰和灰渣可燃物摘要本文通过对锅炉炉膛燃烧过程的观察,对一、二、三次风风速及一、二次风风率配比、煤粉细度、煤种变化等影响因素进行了详细分析,并提出了降低锅炉飞灰可燃物、灰渣可燃物超标问题的措施及方法,提高了锅炉效率,从而保证机组安全、稳定、经济运行。

关键词燃烧;一、二次风;煤粉细度;煤种变化;飞灰、灰渣可燃物1 概述林西热电公司4#炉是台130t/h中温中压煤粉锅炉,锅炉为Ⅱ型布置的自然循环锅炉,制粉系统采用钢球磨煤机中间储仓式热风送粉系统,四角切圆燃烧,直流燃烧器。

近段时间4#锅炉运行暴露出一些问题,燃烧不稳、负荷变化大,飞灰、灰渣可燃物含量偏高,平均值分别在6.84%和8.76%,低负荷稳燃能力差,使锅炉燃烧效率下降,发电煤耗上升,严重影响了锅炉的安全经济运行,也给设备安全、人身安全带来了许多隐患。

2 原因分析及对策2.1 锅炉使用煤种与设计煤种的偏差原锅炉设计煤种为林西矿洗混煤,但因情况变化,现在为范矿洗煤、吕中矿煤、钱营矿煤,有时还掺烧洗矸对锅炉经济燃烧影响极大,为此对来煤情况进行了调查(参见表1)。

根据表1煤燃烧煤种与设计煤种相差很大,使锅炉燃烧强度下降,煤粉燃烧不完全,是造成锅炉燃烧不稳及飞灰、灰渣可燃物含量高的重要原因之一。

2.2 煤粉过粗原设计煤粉细度R90=18%,锅炉对煤粉细度要求较高,由于运行人员责任心不强、粗粉分离器挡板开度不当,造成煤粉过粗且不均匀。

由于煤粉过粗使锅炉燃烧不完全,导致飞灰、灰渣可燃物含量较高。

2.3 燃烧调整运行调整是燃烧好坏的重要因素,要组织起良好的燃烧工况,必须控制好风量及一、二次风率的配比,但在运行中经常出现:高负荷时,氧量控制过小,低负荷时,氧量控制过大对燃烧的稳定性有较大影响,这也是造成飞灰、灰渣可燃物含量高的一个重要原因。

3 改进措施3.1 煤粉细度的调整结合锅炉大修,对制粉系统进行彻底修整,为解决煤粉粗的问题:1)重新调整粗粉分离器挡板开度,这是降低煤粉细度的主要环节,根据制粉量及分离器的特性,确定最佳挡板开度为50℃;2)控制制粉风量,因为煤粉粗的主要原因是制粉风量偏大,经过多次试验,在保证制粉系统出力和正常运行情况下,排粉风机风门开度由100%下调到75%,再循环风门开度为50%,冷风门尽量关闭。

锅炉渣和灰处理方案一、前言。

咱这锅炉产生的渣和灰啊,就像调皮捣蛋的小怪兽,要是不管它们,准能把咱这地儿弄得一团糟。

所以呢,咱得想个妥善的办法来收拾它们。

二、渣和灰的特性了解。

1. 锅炉渣。

这锅炉渣啊,一般都是些块状的固体,有点像那种粗粗拉拉的小石头块儿。

它们有的大,有的小,大的呢可能有拳头那么大,小的也跟个花生米似的。

而且啊,这些渣子温度还挺高,刚出炉的时候可烫着呢,就像刚出锅的热红薯。

2. 锅炉灰。

锅炉灰就不一样了,灰嘛,那是细细的粉末状,就像面粉似的。

风一吹啊,就漫天飞舞,跟小妖精似的到处乱窜。

这灰还特别轻,很容易就被气流带跑,要是不小心吸到鼻子里,那可难受了。

三、处理目标。

咱处理这些渣和灰的目标呢,就是要把它们安置得妥妥当当的,既不能让它们污染环境,又要尽可能地变废为宝,要是能从它们身上再捞点好处,那可就再好不过了。

四、具体处理方案。

1. 渣的处理。

冷却。

刚出炉的渣不是烫嘛,咱得先让它凉快凉快。

弄个专门的渣坑,把渣倒进去,让它在里面自然冷却。

这就像给刚跑完步的人找个地方休息一样。

渣坑周围呢,最好用那种耐高温的材料围起来,防止渣子到处乱滚。

破碎筛选。

等渣子冷却好了,就用破碎机把那些大块的渣子给弄碎,变成小碎块。

然后再用筛子筛一筛,把那些大小合适的渣子挑出来。

这就好比挑苹果,把大的、小的分开,大小合适的才是咱想要的。

再利用。

这些筛选出来的渣子可有用处了。

可以把它们卖给那些搞建筑的,用来做什么呢?可以做铺路的材料啊。

你想啊,这渣子铺在路上,又结实又耐用,就像给路穿上了一层铠甲。

或者卖给水泥厂,让他们掺和到水泥里去,还能增加水泥的强度呢。

2. 灰的处理。

收集。

对于灰呢,得先把它们收集起来。

在锅炉的排灰口装个大的集灰装置,就像给灰儿们弄个大口袋,让它们都乖乖地进到口袋里。

这个集灰装置啊,得密封好,可不能让灰从缝里偷偷跑出来。

运输。

收集好的灰怎么运走呢?要用那种密封的罐车来运。

就像给灰儿们安排个专车,让它们舒舒服服地被送到目的地。

锅炉飞灰分析摘要:锅炉飞灰大就会引起供电煤耗上升,增加发电成本,企业效益下降。

本文将对飞灰大的原因进行分析,并提出运行中如何降低飞灰、需要注意的事项,从而提高锅运行的经济性。

1飞灰可燃物的危害:1.1煤中的可燃成份没有完全燃烧释放热量,发热量低,煤耗增大;1.2可燃成分残存在烟道中,有可能造成再燃烧,逼迫停炉,损坏设备;1.3增加除尘设备、吸风机的负担;1.4碳氧化物、粉尘造成环境污染。

2锅炉效率锅炉效率=有效利用热/输入锅炉的总热*100%。

有效利用热是蒸汽的做功能力,是燃料的热能转变为蒸汽的机械能,最后转变为电能的那部分热。

输入锅炉的总热主要是煤燃烧放出的热量。

即Q=B*Qy,其中Q为总热量,B为燃料消耗量,Qy为应用基低位发热量。

提高锅炉运行经济性,主要是要提高锅炉效率。

蒸汽的做功能力在机组定型后,初参数和终参数基本固定,再难提高,Qy和煤种有关。

(主要是煤终C、H、S 可燃成份的含量)因此提高锅炉效率的主要途径是降低燃料消耗量,即降低供电煤耗。

(供电煤耗b=B/N)。

实际计算中,由于燃料消耗量B无法精确计算,所以通常用反平衡法计算锅炉效率。

反平衡计算锅炉效率的方法。

Q=Q1+Q2+Q3+Q4+Q5+Q6,公式中:Q:输入锅炉的总热量Q1:有效利用热量Q2:排烟损失的热量Q3:化学不完全燃烧损失的热量Q4:机械不完全燃烧损失的热量Q5:散热损失的热量Q6:灰渣的物理显热损失的热量整理得:1=Q1/Q+Q2/Q+Q3/Q+Q4/Q+Q5/Q+Q6/QQ1/Q为锅炉效率(η),Q2/Q排烟损失(q2),Q3/Q为化学不完全燃烧热损失(q3)、Q4/Q 为机械不完全燃烧热损失(q4)、Q6/Q为灰渣的物理显热损失(q6)、Q5/Q为散热损失(q5)有关。

即锅炉效率η=1-q2-q3-q4-q5-q6。

通过降低锅炉的各项热损失可以提高锅炉效率。

3降低锅炉热损失的主要方法:排烟热损失取决于排烟温度和排烟容积,因此运行中要努力降低排烟温度,控制过剩空气系数,消除各部漏风。

某300MW锅炉飞灰可燃物高的原因分析及优化调整策略发布时间:2022-09-26T00:56:35.849Z 来源:《中国电业与能源》2022年10期作者:李波[导读] 针对某300MW锅炉飞灰可燃物偏高问题,结合系统及设备现状李波(平顶山姚孟发电有限责任公司,河南省平顶山市,467000)摘要:针对某300MW锅炉飞灰可燃物偏高问题,结合系统及设备现状,详细分析飞灰可燃物偏高的原因,提出解决飞灰可燃物偏高问题的具体措施,飞灰可燃物由3.55%下降至2.3%左右,同比降低35%,每天减少耗煤约6吨,每月降低发电成本约16万元,提升了机组整体经济性,取得良好的经济效益和社会效益,为同类型机组运行调整提供参考经验。

关键词:锅炉飞灰可燃物煤粉细度一、二次风Cause analysis and optimization adjustment strategy of high combustible content in fly ash of a 300MW boilerLiBo(PingDingShanYaoMengPowerGenerationCo.,Ltd, pingdingshan,467000,China)Summary: In view of the problem of high fly ash combustibles of a 300MW boiler, combined with the current situation of the system and equipment, the reasons for the high fly ash combustibles are analyzed in detail, and the specific measures to solve the problem are proposed. The fly ash combustibles are reduced from 3.55% to about 2.3%, the coal consumption is reduced by about 6 tons per day, and the power generation cost is reduced by about 160000 yuan per month, which improves the overall economy of the unit and achieves good economic and social benefits, It provides reference experience for the operation adjustment of the same type of unitsKey words: Boiler fly ash combustibles pulverized coal fineness primary and secondary air0 前言随着国家能源政策的变化以及环保要求的日益严格,降低能源消耗,提高能源综合利用率,坚持高效、环保的发展理念已成为企业发展的风向标,作为传统火电企业在高效、环保方面更是必须超前布局、主动改变,从自身深度挖潜的角度出发,持续提高机组能效水平,而降低供电煤耗,提高锅炉效率作为传统火电深挖节能潜力的有效途径之一。

锅炉飞灰可燃物高的原因及对策陕西北元集团热电分公司480t/h锅炉飞灰含碳量由于受低氮燃烧改造、煤粉细度、煤质变化、燃烧工况等诸多因素影响,锅炉飞灰可燃物严重偏高,致使锅炉燃烧效率降低。

通过调整试验,找出了降低飞灰可燃物的有效措施,提高了锅炉机组经济性。

标签:燃煤锅炉;低氮燃烧改造;飞灰可燃物;燃烧调整1 简介本文所研究项目为陕西北元化工公司的年产值百万吨级的聚氯乙烯循环综合利用项目,化工供热所用锅炉由华西能源工业股份有限公司制造,并配套有125MW汽轮发电机机组。

此锅炉的布置方式为自然循环∏型和单汽包室内的形式,锅炉采用紧身封闭方式能够耐高温高压,而且燃烧形式采用四角切圆燃烧的方式,能够实现固态排渣的特点。

具体的布局方式如下:全辐射式大屏过热器布置在有膜式水冷壁形成的炉膛上部;高温过热器布置在折焰角上方;低温过热器布置在水平烟道上;省煤器和空气预热器布置在尾部,并分别支撑在尾部构架上。

具体的布局要求如下:所有的过热器均采用两次混合,一次左右交叉,两级喷水减温的措施;锅炉炉膛、过热器均采用全悬吊结构,且区域内需安装有42个蒸汽吹灰器;低温过热器装有8个长吹灰器、省煤器区域装有12个脉冲吹灰器;整台锅炉布置一定数量的测量用孔,火焰监视孔,看火孔和必要的检修门孔。

具体的设置要求如下:锅炉钢架全部采用抗震要求为7级的钢结构设计。

锅炉中采用的制粉系统为中速磨煤机直吹式系统,百叶窗式水平浓淡燃烧器被切向布置在四个角,火焰中心为Ф513.3的假想切圆。

炉膛内的煤粉进行燃烧后产生的烟气的运动路径为:首先经过顶棚的高温过热器和全辐射式大屏过热器,到达尾部的省煤器和空气预热器,然后进入烟道,经过低温过热器,最后经过电除、脱硫引风机进行除尘和脱硫处理,再由烟囱排入大气中。

由于受锅炉低氮燃烧改造、煤粉细度、煤质变化、燃烧工况等诸多因素影响,№1、2、3、4锅炉飞灰可燃物严重偏高,成为影响我厂锅炉煤耗的主要因素,导致锅炉效率低。

锅炉飞灰含碳量、炉渣可燃物问题原因与解决方法一、飞灰含碳量(%):(一)、可能存在问题的原因:1、燃煤挥发分低,锅炉燃烧效率与燃烧稳定性下降。

2、燃煤灰分高,着火温度高、着火推迟,炉膛温度降低,燃烬程度变差。

3、燃煤水分高,水汽化吸收热量,炉膛温度降低,着火困难,燃烧推迟。

4、煤粉粗,着火及燃烧反应速度慢。

(煤粉炉)。

5、燃烧器辅助风门开度与指令有偏差。

(煤粉炉)。

6、锅炉氧量低,过剩空气系数小,燃烧不完全。

7、一次、二次风速及一、二次风量配比不当。

8、燃烧器喷嘴烧损变形,造成一次风速度发生变化。

(煤粉炉)。

(二)、解决问题的方法:1、运行措施:①、根据煤质和炉内燃烧工况,及时调整磨煤机通风量,保持合适的风煤比。

②、合理调整一、二次风配比,保持最佳锅炉氧量,使煤粉充分燃烧。

③、提高入炉煤混配均匀性,保证锅炉燃烧稳定。

④、保持制粉系统运行稳定,尽量减少启、停次数。

2、日常维护及试验:①、进行燃烧优化调整试验,确定不同煤质下经济煤粉细度。

②、每班检查燃烧器辅助风门开度情况,发现问题及时处理。

(煤粉炉)。

③、定期测试煤粉细度,发现异常及时调整处理。

(煤粉炉)。

④、定期取样化验分析飞灰可燃物,发现异常及时分析,对磨煤机弹簧加载力、间隙和折向门开度进行调整。

⑤、煤质变化较大时应严密关注煤的燃烧特性,并进行相应的燃烧调整。

⑥、不定期对磨煤机相关部件磨损情况检查处理,如对磨辊套及磨碗衬板进行调换等。

3、C/D修、停机消缺(煤粉炉):①、对预热器进行清灰,提升预热器的换热效率,提高热风温度。

②、燃烧器位置、摆角、磨损、烧损、结焦检查处理,更换或修补损坏的喷嘴、喷管及钝体。

③、校正辅助风和燃料风门挡板开度位置。

4、A/B修及技术改造(煤粉炉):①、浓缩器及钝体采用陶瓷片、碳化硅等防磨措施,调整确定燃烧器摆角位置。

②、检查处理风门严密性和管道漏风。

③、加装飞灰含碳量在线测量装置。

④、根据空气动力场试验结果做好有关调整工作。