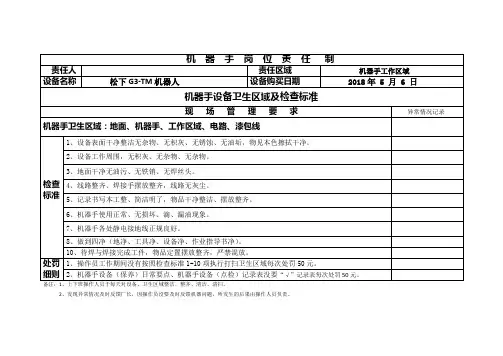

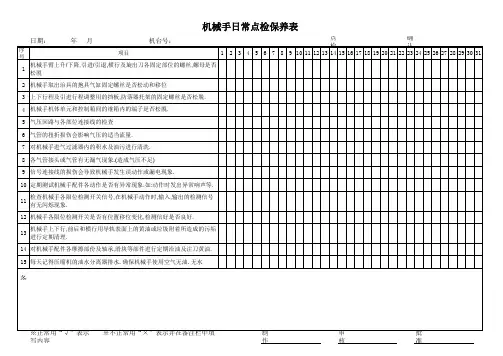

机器人点检表

- 格式:xlsx

- 大小:14.94 KB

- 文档页数:2

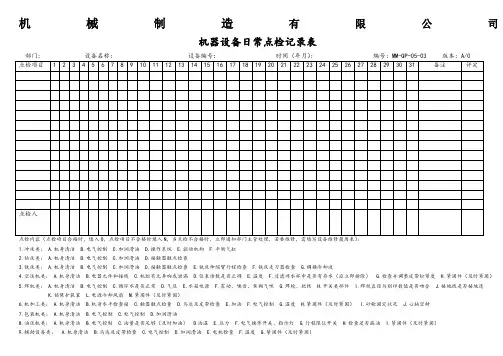

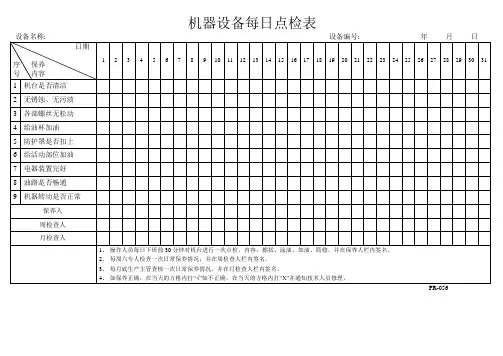

机械制造有限公司

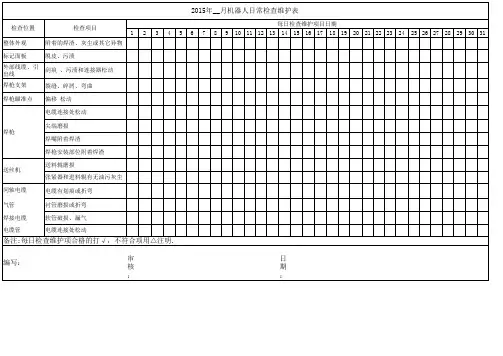

机器设备日常点检记录表

点检内容(点检项目合格时,填入O,点检项目不合格时填入N,当点检不合格时,立即通知部门主管处理,若要维修,需填写设备维修履历表):

1.冲床类: A.机身清洁 B.电气控制 C.加润滑油 D.操作系统 E.驱动机构 F.平衡气缸

2.钻床类: A.机身清洁 B.电气控制 C.加润滑油 D.接触器触点检查

3.铣床类: A.机身清洁 B.电气控制 C.加润滑油 D.接触器触点检查 E.铣床伸缩臂行程检查 F.铣床走刀器检查 G.调换冷却液

4.空压机类: A.机身清洁 B.电器元件和接线 C.机组有无异响或泄漏 D.仪表读数是否正确 E.温度 F.过滤网水杯中是否有存水(应立即排除) G.检查并调整皮带松紧度 H.紧固件(及时紧固)

5.焊机类: A.机身清洁 B.电气控制 C.循环水是否正常 D.气压 E.水箱电源 F.震动、噪音、焦糊气味 G.焊枪、把线 H.开关类部件 I.焊丝直径与刻印数值是否吻合 J.接地线是否接地连

K.锁保护装置 L.电源冷却风扇 M.紧固件(及时紧固)

6.机加工类: A.机身清洁 B.机身水平检查接 C.触器触点检查 D.马达及皮带检查 E.加油 F.电气控制 G.温度 H.紧固件(及时紧固) I.砂轮固定状况 J.心轴空转

7.包装机类: A.机身清洁 B.电气控制 C.电气控制 D.加润滑油

8.油压机类: A.机身清洁 B.电气控制 C.油量是否足够(及时加油) D油温 E.压力 F.电气操作开关、指示灯 G.行程限位开关 H.检查是否漏油 I.紧固件(及时紧固)

9.辅助设备类: A.机身清洁 B.马达及皮带检查 C.电气控制 D.加润滑油 E.电机检查 F.温度 G.紧固件(及时紧固)。

设备点检意义对预先规定的设备、装置及其要点部位的项目内容进行事前的预防性检查的作业过程。

也就是为了维持生产设备原有的机能,通过人的五感或简单的工具、仪器,对设备的规定部位(点)按预先设定的周期和技术标准,进行有无异状的周密调查,以使设备的隐患(不良部位)和劣化能够得到早期发现、早期预防、早期治疗,这样的设备检查称为“点检”。

这是根据“预防医学”的观念,对设备管理像对不会说话的婴儿一样进行健康管理。

比如:“头部”是否由发热情况;“嘴巴”喂奶或水是否畅通;“脉搏”跳动是否正常;“咽喉”发声、哭笑音响是否正常;“腹部”拉屎、撒尿是否顺利;外表卫生是否洗刷等等。

相应的对设备也要进行定点“健康检查”,比如机器人电极、变压器的发热、机器人运行声响、振动的检查;润滑部位的给油、给脂、给水的检查;运动部位。

原料粘附部位的磨损检查;受力支撑部位的变形劣化、损坏的检查;电气部位的断路、短路及绝缘的检查等等都是对设备的点检检查。

做,就要做好,相信自己。

日常点检工作内容(1)备点检——依靠五感(视、听、嗅、味、触)进行检查;(2)小修理——小零件的修理和更换;(3)紧固、调整——弹簧、皮带、螺栓、制动器及限位器等的紧固和调整;(4)清扫——隧道、地沟、工作台及各设备的非解体清扫;设备本体擦拭。

(5)给油脂——给油装置的补油和给油部位的加油;(6)排水——集汽包、储气罐等排水;(7)使用记录——点检内容及检查结果作记录。

点检的十大要素(点检项目)压力——是否在要求范围内(不超压);温度——是否在要求范围内(不超温);流量——是否异常变化(忽高或忽低);泄漏——无泄漏;给脂状况——润滑良好;异音——无异音;振动——振动频率符合要求(无异常振动);龟裂(折损)——无明显裂纹和损坏;磨损——磨损量符合要求;松弛——紧固件无松动、连接件无松弛。

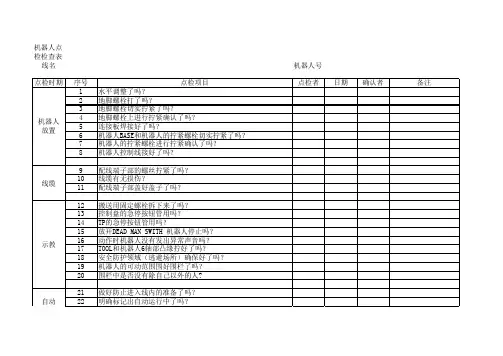

机器人编号:机器人每周日点检内容工段:。

机器人点检保养半年度检查通过进行定期检查可以保持机器人运行的稳定性,并可以预防事故发生和延长使用寿命。

机台点检项目:1. 机器人本体状态确认1.1 检查本体电缆防护套有无损坏(恶劣环境高温烫坏或金属割伤可能),电缆有无扭曲、电机接头、哈丁头有无水渍,本体平衡缸、手腕油封周围是否有异物(切削和飞溅易导致异常磨损及漏油),本体轴承补充润滑油脂,本体电池检查及更换。

图1 本体电缆及防护检查图2 控制器与本体连接电缆哈丁头检查图3 本体轴承磨损检查和补充润滑油脂图4 本体电机接头检查图5 本体手腕部检查图6 本体平衡缸拉杆检查图7 本体电池检查及更换(建议每年更换)控制器开机状态下拆开电池盒,更换新电池(注意正负极安装方向)1.2 机器人紧固螺栓检查机器人手抓固定螺栓、机器人管线支架固定螺栓、机器人本体接线盒固定螺栓检查。

露出机器人外螺栓检查,紧固螺栓时按标定扭力进行。

图8 R-2000IB机器人底座固定螺栓扭力要求1.3 检查确认机器人本体整洁清洁表面堆积物,平衡器等连杆和轴承周围进入切屑或飞溅物将导致异常磨损,手腕油封进入切屑或飞溅物将导致漏油。

焊接电缆、焊枪与手臂间是否存在异常磨损。

图9 定期清洁部位2. 机器人控制柜状态确认2.1 TP电缆有无压坏破损,电缆与TP接头连接是否可靠。

TP电缆是否过度扭曲。

图10 TP电缆及接头检查2.2 控制柜出风口是否积聚大量灰尘,造成通风不良。

图11 控制柜进出风口2.3 控制柜内风扇是否正常转动。

图12 背板槽单元风扇检查2.4 控制柜到本体连接电缆(RCC)是否有压坏破损,控制柜地面、走线槽内是否积水。

图13 RCC电缆检查2.5 控制器急停按钮、外围急停按钮、安全光栅、围栏动作信号是否有效。

图14 外围设备急停安全设施检查2.6 记录机器人零位置数据。

图15 机器人MASTER数值2.7 记录机器人参考位置(工作原点)数据。

图16 备参考位置(工作原点)数值2.8 记录机器人工具坐标系(TCP)数据。

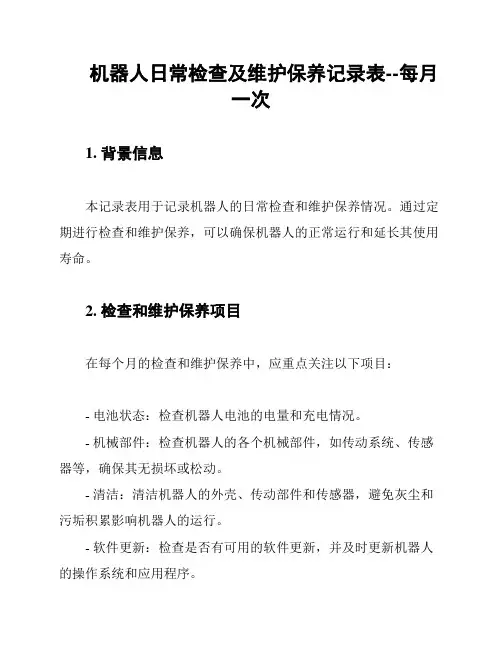

机器人日常检查及维护保养记录表--每月

一次

1. 背景信息

本记录表用于记录机器人的日常检查和维护保养情况。

通过定期进行检查和维护保养,可以确保机器人的正常运行和延长其使用寿命。

2. 检查和维护保养项目

在每个月的检查和维护保养中,应重点关注以下项目:

- 电池状态:检查机器人电池的电量和充电情况。

- 机械部件:检查机器人的各个机械部件,如传动系统、传感器等,确保其无损坏或松动。

- 清洁:清洁机器人的外壳、传动部件和传感器,避免灰尘和污垢积累影响机器人的运行。

- 软件更新:检查是否有可用的软件更新,并及时更新机器人的操作系统和应用程序。

- 故障排除:检查机器人是否存在故障或异常行为,如遇到问题及时记录并采取相应措施。

3. 记录表格

使用以下表格可记录机器人的日常检查和维护保养情况:

备注:在每次检查和维护保养后,请记录相应的检查结果和采取的维护保养措施。

4. 附加信息

请将该记录表保存在机器人维护保养文件夹中,以便于日后参考和审阅。

5. 结论

通过每月一次的检查和维护保养,我们可以及时发现和解决机器人的问题,保证其正常运行和长久使用。

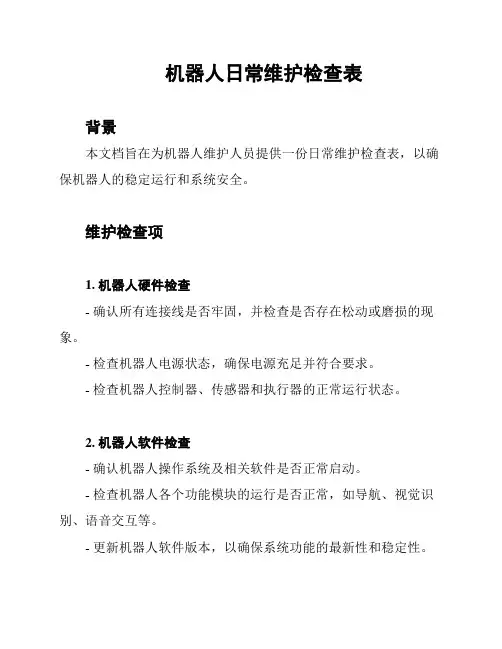

机器人日常维护检查表背景本文档旨在为机器人维护人员提供一份日常维护检查表,以确保机器人的稳定运行和系统安全。

维护检查项1. 机器人硬件检查- 确认所有连接线是否牢固,并检查是否存在松动或磨损的现象。

- 检查机器人电源状态,确保电源充足并符合要求。

- 检查机器人控制器、传感器和执行器的正常运行状态。

2. 机器人软件检查- 确认机器人操作系统及相关软件是否正常启动。

- 检查机器人各个功能模块的运行是否正常,如导航、视觉识别、语音交互等。

- 更新机器人软件版本,以确保系统功能的最新性和稳定性。

3. 机器人安全检查- 检查机器人周围的环境安全性,确保没有障碍物或其他可能危及安全的因素。

- 检查机器人的防撞装置和紧急停止按钮是否正常工作。

- 检查机器人的用户权限设置,以确保只有授权人员能够访问和操作机器人。

4. 机器人任务检查- 确认机器人当前任务状态是否正常,是否出现异常情况或故障报警。

- 检查机器人任务的排队情况,及时处理并优化任务调度,以提高工作效率。

- 监控机器人任务执行的结果,并及时处理任务失败或异常中断的情况。

检查结果记录- 在每次维护检查后,将检查结果记录在维护日志中,包括检查时间、检查人员、检查内容和结果。

- 对于发现的问题,及时进行修复和处理,并在维护日志中进行相应记录。

维护计划- 制定机器人的维护计划,明确维护周期和具体维护任务,以确保机器人长期稳定运行。

- 定期对机器人进行全面的检查和维护,对硬件设备和软件系统进行优化和升级。

结论本文档中列举的机器人日常维护检查表,旨在帮助维护人员确保机器人的正常运行和安全性。

定期进行维护检查和维护计划的制定,有助于提高机器人的工作效率、延长机器人的使用寿命,并确保机器人系统的稳定性和安全性。

以上是机器人日常维护检查表的内容,希望能为您提供帮助。

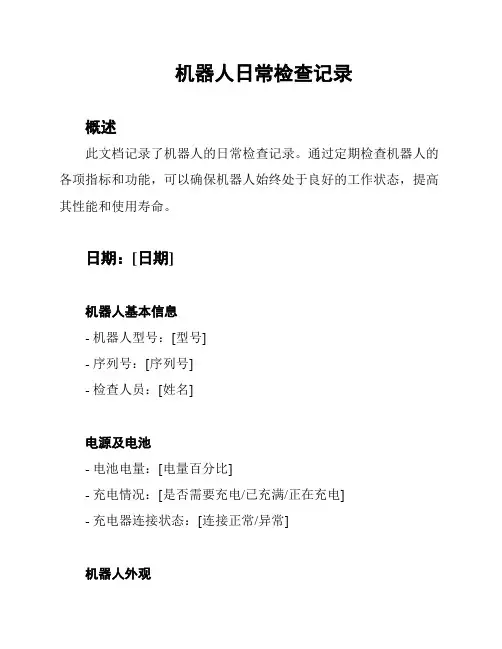

机器人日常检查记录

概述

此文档记录了机器人的日常检查记录。

通过定期检查机器人的各项指标和功能,可以确保机器人始终处于良好的工作状态,提高其性能和使用寿命。

日期:[日期]

机器人基本信息

- 机器人型号:[型号]

- 序列号:[序列号]

- 检查人员:[姓名]

电源及电池

- 电池电量:[电量百分比]

- 充电情况:[是否需要充电/已充满/正在充电]

- 充电器连接状态:[连接正常/异常]

机器人外观

- 外壳:[无划痕/有划痕]

- 按钮及开关:[正常/损坏]

- 连接线松动情况:[正常/松动]

传感器

- 视觉传感器:[正常/损坏]

- 距离传感器:[正常/损坏]

- 碰撞传感器:[正常/损坏]

功能测试

- 导航功能:[正常/异常]

- 路径规划:[正常/异常]

- 避障功能:[正常/异常]

- 可控性:[正常/异常]

其他问题

- 其他问题或异常情况:[详细描述] 结论

根据以上检查记录,机器人在日常检查中表现良好,各项功能正常。

无明显损坏或异常情况。

建议继续定期进行检查以保持机器人的良好工作状态。

签字

检查人员:[姓名]

日期:[日期]。

总成名称: 工位:

日期参与人员:序号

模块名称检查项目检查结果问题描述1

检查压力表读数是否正常。

管路是否泄漏,检查密封圈是否老化。

2

检查滚珠丝杠动作是否灵活。

3

检查是否存在松动的螺栓。

4

检查接头、水管是否漏水5

检查绝缘材料是否有磨损。

6

检查插销和衬套,是否需要更换。

7

检查绝缘电阻大于3兆欧。

(500直流电压1000兆欧或更多)8

检查上下电极对中性9

检查与控制箱插头和插座是否夹紧。

10

检查安装基座和电缆支架。

11

焊枪螺栓和底座安装螺栓是否松动。

12

内部控制柜清洁,线路布置是否正常。

13

检查通风过滤网和海棉是否积灰。

检查风扇转动。

14

平衡轴是否润滑良好15

所有轴接头是否润滑良好转动灵活。

16

减速器和齿轮箱内的油脂是否需要更换。

17机器人控制器检查是否需要更换备用电池。

焊接车间维修组PM检查使用焊枪机器人机器人焊接PM检查表。