cohesive-element-例子详细图解教学文案

- 格式:docx

- 大小:1.22 MB

- 文档页数:12

abaqus 插入cohesive element 原理Abaqus中的Cohesive Element(粘结元素)是一种用于模拟材料中裂纹扩展和断裂行为的元素。

它可以模拟材料中的粘结和剪切行为,并允许裂纹在材料中传播。

Cohesive Element的原理基于断裂力学理论和粘结力学理论。

它将材料中的断裂行为建模为两个相邻表面之间的相互作用。

在裂纹扩展过程中,材料的断裂面上会产生粘结应力和剪切应力。

Cohesive Element通过施加粘结和剪切应力来模拟这种相互作用。

Cohesive Element的工作原理如下:1. 定义材料的弹性行为:首先,需要定义材料的弹性行为,即材料在无裂纹时的应力-应变关系。

可以使用线性弹性模型或非线性弹性模型来描述材料的弹性行为。

2. 定义粘结行为:接下来,需要定义材料的粘结行为。

这包括定义材料的粘结强度、粘结刚度和粘结应力-开裂位移关系。

通常会使用一个或多个粘结模型来描述材料的粘结行为,如弹簧-剪切模型、弹簧-弹性模型或弹簧-塑性模型。

3. 插入Cohesive Element:将Cohesive Element插入到模型中,以模拟裂纹的扩展。

Cohesive Element通常插入到两个相邻的节点之间,其中一个节点代表裂纹的一个端点,另一个节点代表裂纹的另一个端点。

CohesiveElement的属性包括弹性刚度、粘结强度和粘结模型。

4. 定义断裂准则:定义断裂准则以确定何时发生裂纹扩展。

常见的断裂准则包括最大切应力准则、最大切应变准则和能量释放率准则。

这些准则根据材料的断裂特性来确定裂纹扩展的条件。

5. 模拟裂纹扩展:通过施加加载条件(如拉伸、剪切或弯曲)来模拟裂纹的扩展。

在加载过程中,CohesiveElement会根据定义的粘结行为和断裂准则来计算裂纹的扩展。

总之,Abaqus中的Cohesive Element通过模拟材料中的粘结和剪切行为来模拟裂纹的扩展和断裂行为。

cohesive element 例子的详细图解1.生成一个新的part,取名为cohesive,本part选取2D deformable shell类型(图1)2.通过Rectangle工具画出一长100,高50的矩形。

(考虑使用工具栏add-dimension和edit dimension来画出精确长度的模型。

)(图2,3)3.选择tool– partition,在对话框中选择face-sketch,然后选中整个part确认并进入分割画面。

在part中部分割如图4,其中两条线的距离为2。

(这个时候可以使用create lines生成分割线,并且使用步骤2中提到过的编辑dimension来确定它们的位置。

)G1.jpgPicture3.jpg二(M5为第一个图)1.建立名为interface的材料,并且按照几图分别定义材料的damage initiation和damage evolution以及stiffness。

(相关材料的意义请认真查阅用户分析手册中Element--cohesive element章节)2.这里我们取damage initiation法则为Maxs,数值5e8,5e8,5e8;damage evolution选择energy,mode-independent,2e6。

3.选择mechanical-Elasticity-Elastic,type修改为traction将其中三项取为7e10)*另外建立名为Al的材料,杨式模量7e10,泊松彼0.3M5.jpgPicture6.JPGPicture7.JPGPicture8.JPG三、生成cohesive section,看图就很明了拉*另外生成一适合Al材料的sectionS5.JPGS6.JPG四part-section assignments,分别赋予section属性五Assembly--instance使用independent,然后进行mesh六设置mesh的seeds(看工具栏),然后选取工具栏上的mesh-->controls,将中间interface 部分Technique选为sweep,其他部分用系统默认设置。

复合材料模型建模与分析1.Cohesive单元建模方法1.1几何模型使用内聚力模型(cohesivezone)模拟裂纹的产生和扩展,需要在预计产生裂纹的区域加入cohesive层。

建立cohesive层的方法主要有:方法一、建立完整的结构(如图1(a)所示),然后在上面切割出一个薄层来模拟cohesive 单元,用这种方法建立的cohesive单元与其他单元公用节点,并以此传递力和位移。

方法二、分别建立cohesive层和其他结构部件的实体模型,通过“tie”绑定约束,使得cohesive单元两侧的单元位移和应力协调,如图1(b)所示。

(a)cohesive单元与其他单元公用节点(b)独立的网格通过“tie”绑定图1.建模方法上述两种方法都可以用来模拟复合材料的分层失效,第一种方法划分网格比较复杂;第二种方法赋材料属性简单,划分网格也方便,但是装配及“tie”很繁琐;因此在实际建模中我们应根据实际结构选取较简单的方法。

1.2材料属性应用cohesive单元模拟复合材料失效,包括两种模型:一种是基于traction-separation 描述;另一种是基于连续体描述。

其中基于traction-separation描述的方法应用更加广泛。

而在基于traction-separation描述的方法中,最常用的本构模型为图2所示的双线性本构模型。

它给出了材料达到强度极限前的线弹性段和材料达到强度极限后的刚度线性降低软化阶段。

注意图中纵坐标为应力,而横坐标为位移,因此线弹性段的斜率代表的实际是cohesive单元的刚度。

曲线下的面积即为材料断裂时的能量释放率。

因此在定义cohesive的力学性能时,实际就是要确定上述本构模型的具体形状:包括刚度、极限强度、以及临界断裂能量释放率,或者最终失效时单元的位移。

常用的定义方法是给定上述参数中的前三项,也就确定了cohesive的本构模型。

Cohesive单元可理解为一种准二维单元,可以将它看作被一个厚度隔开的两个面,这两个面分别和其他实体单元连接。

复合材料模型建模与分析1.Cohesive单元建模方法1.1 几何模型使用内聚力模型(cohesive zone)模拟裂纹的产生和扩展,需要在预计产生裂纹的区域加入cohesive层。

建立cohesive层的方法主要有:方法一、建立完整的结构(如图1(a)所示),然后在上面切割出一个薄层来模拟cohesive 单元,用这种方法建立的cohesive单元与其他单元公用节点,并以此传递力和位移。

方法二、分别建立cohesive层和其他结构部件的实体模型,通过“tie”绑定约束,使得cohesive单元两侧的单元位移和应力协调,如图1(b)所示。

(a)cohesive单元与其他单元公用节点(b)独立的网格通过“tie”绑定图1.建模方法上述两种方法都可以用来模拟复合材料的分层失效,第一种方法划分网格比较复杂;第二种方法赋材料属性简单,划分网格也方便,但是装配及“tie”很繁琐;因此在实际建模中我们应根据实际结构选取较简单的方法。

1.2 材料属性应用cohesive单元模拟复合材料失效,包括两种模型:一种是基于traction-separation描述;另一种是基于连续体描述。

其中基于traction-separation描述的方法应用更加广泛。

而在基于traction-separation描述的方法中,最常用的本构模型为图2所示的双线性本构模型。

它给出了材料达到强度极限前的线弹性段和材料达到强度极限后的刚度线性降低软化阶段。

注意图中纵坐标为应力,而横坐标为位移,因此线弹性段的斜率代表的实际是cohesive单元的刚度。

曲线下的面积即为材料断裂时的能量释放率。

因此在定义cohesive 的力学性能时,实际就是要确定上述本构模型的具体形状:包括刚度、极限强度、以及临界断裂能量释放率,或者最终失效时单元的位移。

常用的定义方法是给定上述参数中的前三项,也就确定了cohesive的本构模型。

Cohesive单元可理解为一种准二维单元,可以将它看作被一个厚度隔开的两个面,这两个面分别和其他实体单元连接。

关于cohesive element 中模量,厚度一些对应关系的理解与讨论dava,你可能看见了我在你那篇精华里面的留言,我发现这个问题还不是非常的清楚,现在单独的列出来,写一下我的理解以及一些还有疑问,需要和大家讨论的地方,供大家参考:1. 关于cohesive element的traction-separation law的定义:顾名思义,这个law给的是力与位移的关系,而不是平时常见的力与应变的关系,因此现在的曲线斜率(对于开始的线弹性阶段),是E/L而不是 E. (简单的推导:stress=E(modulus)*strain=E*L(original length)/L*strain=E/L*delta(位移),so stress/delta=E/L)。

2. 试验数据的输入:针对一种材料,或者一组试验数据得到的材料的young's modulus E, 中间的cohesive layer的厚度,当转换输入到ABAQUS中进行模拟的时候,对于cohesive layer,ABAQUS需要的是stiffness,也就是E/L,而不是E,所以使用者需要把试验材料的E除以试验得出的cohesive layer的厚度,输入到ABAQUS中去。

因此搞清楚这个关系也就明白了试验数据与模拟输入之间的转换。

3. 所谓的geometric thickness和constitutive thickness: geometric thickness,简单理解就是模型的尺寸,目的--让模型“显得”更真实。

constitutive thickness,就是参与内部运算的尺寸,目的--让结果“算的”更真实。

4. constitutive thickness在cohesive element的使用中起什么作用?(包含我的一些实践体会和疑问)a. 首先,参与运算,常用默认的1,可以使算得的位移等于应变值。

(可是这个到底有什么好处呢?我从手册上没有发现。

cohesive element 单元bk失效准则-回复什么是单元BK失效准则?单元BK失效准则是指在材料力学和结构力学中,在材料的某一单元失效时,对该单元的边界条件和加载条件进行分析,以确定该单元的bk失效准则。

bk失效准则用于确定材料的失效点,并预测材料在实际应力状态下的强度和抗拉性能。

在材料的单元BK失效准则中,bk表示材料的强度。

根据材料的不同特性和应力状态,可以有多种不同的bk失效准则。

常见的单元BK失效准则有极限等效应力准则、极限应变准则和能量准则等。

一般来说,单元BK失效准则的分析流程可以分为以下几个步骤:第一步:确定应力状态和边界条件在进行单元BK失效准则的分析时,首先需要确定材料所处的应力状态和施加在单元上的边界条件。

这包括材料的外部载荷、约束条件以及加载路径等。

根据实际情况,可以选择不同的加载方式和加载路径。

第二步:选择合适的bk失效准则根据材料的特性和应力状态,选择适用的bk失效准则。

常见的bk失效准则有最大剪应力准则、最大主应力准则、von Mises准则等。

在选择bk失效准则时,需要考虑材料的强度特性以及应力分布的情况。

第三步:计算bk失效准则的准则值根据选定的bk失效准则,计算其对应的准则值。

准则值是衡量材料失效点的重要参数,可以通过实验数据和数值模拟等方法得到。

准则值的确定需要考虑材料的特性和试验条件等因素。

第四步:比较应力状态和准则值将材料所处的应力状态与bk失效准则的准则值进行比较。

如果应力状态满足准则值,则材料处于安全状态;如果应力状态超过准则值,则材料处于失效状态。

根据比较结果,可以评估材料的强度和抗拉性能。

第五步:优化设计和预测寿命根据单元BK失效准则的分析结果,可以对设计进行优化,改善材料的强度和抗拉性能。

同时,也可以根据分析结果预测材料的寿命和使用限制,以确保材料的安全和可靠性。

总结:单元BK失效准则是材料力学和结构力学中重要的分析方法。

通过对材料单元的边界条件和加载条件进行分析,可以确定材料的失效点,并预测材料在实际应力状态下的强度和抗拉性能。

今晚在仿真科技论坛上看见一个关于cohesive的帖子,真心觉得不错,原作者图文并茂的解说为初学者带来了福音,在此感谢原作者cheaxii的无私奉献!剥离臂AA5754-O:弹性模量74.7GPa 泊松比0.33粘合层ESP110:弹性模量5.72Gpa、泊松比0.40、极限应力99MPa、断裂能0.845mJ/mm2 (这里为保持单位一直,在输入参数时单位需要换算为MPa、mm、mJ/mm2)参数来源[1]Ph. Martinya, F. Lania, A.J. Kinlochb, T. Pardoenc.Numerical analysis of the energy contributions in peel tests[J]. International Journal of Adhesion & Adhesives 28 (2008) 222–236 文献中的实验结果如下:45°剥离,剥离强度16.7N/mm90°剥离,剥离强度6.05N/mm135°剥离,剥离强度4.11N/mm本算例模拟了90°剥离,结果和文献实验结果吻合很好。

以下是step by step:1;创建part,2维,deformable,尺寸如下:剥离臂长100mm,厚1mm。

(这里没有采用文献中的220mm的长度,因为这对结果没有影响,厚度一样就行);粘合层厚0.4mm,预制裂纹40mm,所以实际粘合部分长80mm。

这里只建立了半模型,就是说下面的基体没有建立,这里是因为基体厚10mm,相对来说比上剥离臂厚很多,认为它是刚性的,不发生变形,所以不需要建模,以减小计算量。

粘合层是在part模块下分割出来的,这样就可以为他们赋予不同的材料属性和截面特征了。

2,设置属性porperty这里创建两个属性:1、剥离臂;2、粘合层,如下图示3、创建两个截面section如下图4、为不同的分区赋予不同的截面属性如下图5、创建分析步这里因为有几何大变形,所以要打开几何大变形开关,将其从off调到on,其次为了最后的到载荷位移曲线的精确性,将增量步的大小做调整到0.002,这样就有500步,可以有500个采样点;6、调整场变量输出,在菜单栏output下拉菜单选择field output manage 点edit,勾选failure/fracture下面的SDEG和DMICRT,勾选state下面的status,这一步就不截图啦,很简单。

今晚在仿真科技论坛上看见一个关于cohesive的帖子,真心觉得不错,原作者图文并茂的解说为初学者带来了福音,在此感谢原作者cheaxii的无私奉献!剥离臂AA5754-O:弹性模量74.7GPa 泊松比0.33粘合层ESP110:弹性模量5.72Gpa、泊松比0.40、极限应力99MPa、断裂能0.845mJ/mm2 (这里为保持单位一直,在输入参数时单位需要换算为MPa、mm、mJ/mm2)参数来源[1]Ph. Martinya, F. Lania, A.J. Kinlochb, T. Pardoenc.Numerical analysis of the energy contributions in peel tests[J]. International Journal of Adhesion & Adhesives 28 (2008) 222–236 文献中的实验结果如下:45°剥离,剥离强度16.7N/mm90°剥离,剥离强度6.05N/mm135°剥离,剥离强度4.11N/mm本算例模拟了90°剥离,结果和文献实验结果吻合很好。

以下是step by step:1;创建part,2维,deformable,尺寸如下:剥离臂长100mm,厚1mm。

(这里没有采用文献中的220mm的长度,因为这对结果没有影响,厚度一样就行);粘合层厚0.4mm,预制裂纹40mm,所以实际粘合部分长80mm。

这里只建立了半模型,就是说下面的基体没有建立,这里是因为基体厚10mm,相对来说比上剥离臂厚很多,认为它是刚性的,不发生变形,所以不需要建模,以减小计算量。

粘合层是在part模块下分割出来的,这样就可以为他们赋予不同的材料属性和截面特征了。

2,设置属性porperty这里创建两个属性:1、剥离臂;2、粘合层,如下图示3、创建两个截面section如下图4、为不同的分区赋予不同的截面属性如下图5、创建分析步这里因为有几何大变形,所以要打开几何大变形开关,将其从off调到on,其次为了最后的到载荷位移曲线的精确性,将增量步的大小做调整到0.002,这样就有500步,可以有500个采样点;6、调整场变量输出,在菜单栏output下拉菜单选择field output manage 点edit,勾选failure/fracture下面的SDEG和DMICRT,勾选state下面的status,这一步就不截图啦,很简单。

cohesive element 例子的详细图解

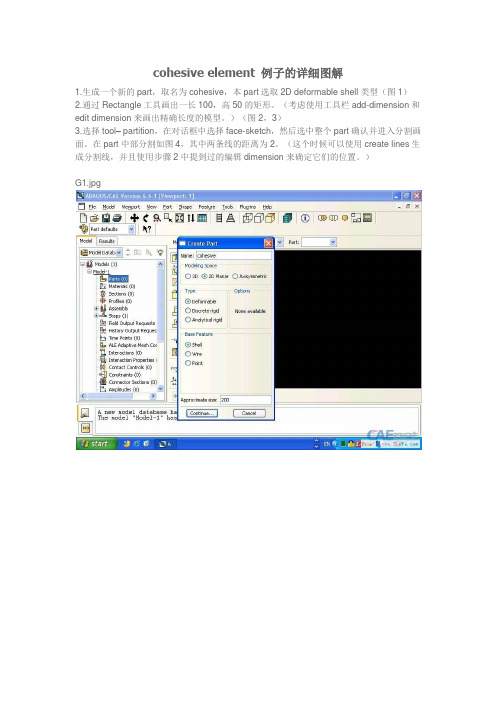

1.生成一个新的part,取名为cohesive,本part选取2D deformable shell类型(图1)

2.通过Rectangle工具画出一长100,高50的矩形。

(考虑使用工具栏add-dimension和edit dimension来画出精确长度的模型。

)(图2,3)

3.选择tool– partition,在对话框中选择face-sketch,然后选中整个part确认并进入分割画面。

在part中部分割如图4,其中两条线的距离为2。

(这个时候可以使用create lines生成分割线,并且使用步骤2中提到过的编辑dimension来确定它们的位置。

)

G1.jpg

Picture3.jpg

二(M5为第一个图)

1.建立名为interface的材料,并且按照几图分别定义材料的damage initiation和damage evolution以及stiffness。

(相关材料的意义请认真查阅用户分析手册中Element--cohesive element章节)

2.这里我们取damage initiation法则为Maxs,数值5e8,5e8,5e8;damage evolution选择energy,mode-independent,2e6。

3.选择mechanical-Elasticity-Elastic,type修改为traction将其中三项取为7e10)

*另外建立名为Al的材料,杨式模量7e10,泊松彼0.3

M5.jpg

Picture6.JPG

Picture7.JPG

Picture8.JPG

三、生成cohesive section,看图就很明了拉*另外生成一适合Al材料的section

S5.JPG

S6.JPG

四

part-section assignments,分别赋予section属性

五

Assembly--instance使用independent,然后进行mesh

六

设置mesh的seeds(看工具栏),然后选取工具栏上的mesh-->controls,将中间interface 部分Technique选为sweep,其他部分用系统默认设置。

在mesh-->element type中选择cohesive作为interface的单元类型。

*其他部分可以用系统默认的CPS4R

A1.JPG

七

使用工具栏mesh--〉edit,选择node-edit,点apply。

选取中间部分的节点,定义他们的纵坐标相同(可以选中点的纵坐标值。

通过tool-query可以查询节点坐标)。

注意勾掉progect to geometry选项。

八

建立一个Static, General类型的step,并且使用Nlgeom,其他用系统默认值

九

编辑field output,选中strains中的SDEG参数、failure\fracture中的DMICRT参数、state 中的STATUS参数。

十

剩下的其实就没什么了,无非就是加好正确的边界条件和加载条件。

我加的条件都在cae文件中,另外附上我的一个计算结果图和用tool-display group处理后的crack图

edit_mesh.JPG

edit mesh2.JPG

最后附上cae文件和结果图~~~ result.png

result2.png。