注塑成型工艺培训资料

- 格式:ppt

- 大小:1.80 MB

- 文档页数:51

注塑成型技术培训资料一、如何解决注塑产品存在的品质缺陷1、注塑产品存在的品质缺陷:塑料制品的成型加工过程中,由于加工设备不一,成型性能各异,原料品种繁多,加之设备的运行状态,模具的型腔结构、物料的流变性筹多种因素错综变化的影响,使得塑料的内在及外观质量经常会出现各种各样的成型缺陷。

常见的外观缺陷有:缩水、飞边、黑点、流纹、熔接线、亮纹、缺胶、气泡、料花等。

2、如何解决缩水●缩水产生的原因制件在模具中冷却时,由于制件的胶厚不一致而导致塑胶收缩不均匀而引起的凹痕。

解决缩水的原理是:在制件冷却过程中,熔胶不断补充制件收缩引起的空缺。

因此在正常情况下要保证熔胶补充的通道不受阻和足够的补充压力。

●在注塑工艺上的解决办法:(1)注塑条件问题:①注射量不足;②提高注射压力;③增加注射时间;④增加保压压力或时间;⑤提高注射速度;⑥增加注射周期;⑦操作原因造成的注射周期反常。

(2)温度问题:①物料太热造成过量收缩;②物料太冷造成充料压实不足;③模温太高造成模壁处物料不能很快固化;④模温太低造成充模不足;⑤模子有局部过热点;⑥改变冷却方案。

(3)模具问题:①增大浇口;②增大分流道;③增大主流道;④增大喷嘴孔;⑤改进模子排气;⑥平衡充模速率;⑦避免充模料流中断;⑧浇口进料安排在制品厚壁部位;⑨如果有可能,减少制品壁厚差异;⑩模子造成的注射周期反常。

(4)设备问题:①增大注压机的塑化容量;②使注射周期正常;(5)冷却条件问题:①部件在模内冷却过长,避免由外往里收缩,缩短模子冷却时间;②将制件在热水中冷却。

3、如何解决飞边●产生飞边的原因:产品溢边往往由于模子的缺陷造成,其他原因有:注射力大于锁模力、物料温度太高、排气不足、加料过量、模子上沾有异物等。

●如何判断产生飞边的原因:在一般情况下,采用短射的办法。

即在注塑压力速度较低、不用保压的情况下注塑出制件90%的样板,检查样板是否出现飞边,如果出现,则是模具没有配好或注塑机的锁模压力不足,如果没有出现,则是由于注塑条件变化而引起的飞边,比如:保压太大、注射速度太快等。

注塑成型技术培训资料1 质缺陷如何解决注塑产品存在的品质缺陷如何解决注塑产品存在的品质缺陷如何解决注塑产品存在的品质缺陷1、注塑产品存在的品质缺陷:塑料制品的成型加工过程中,由于加工设备不一,成型性能各异,原料品种繁多,加之设备的运行状态,模具的型腔结构、物料的流变性筹多种因素错综变化的影响,使得塑料的内在及外观质量经常会出现各种各样的成型缺陷。

常见的外观缺陷有:缩水、飞边、黑点、流纹、熔接线、亮纹、缺胶、气泡、料花等2、如何解决缩水•缩水产生的原因制件在模具中冷却时,由于制件的胶厚不一致而导致塑胶收缩不均匀而引起的凹痕。

解决缩水的原理是:在制件冷却过程中,熔胶不断补充制件收缩引起的空缺。

因此在正常情况下要保证熔胶补充的通道不受阻和足够的补充压力。

3、•在注塑工艺上的解决办法:(1)注塑条件问题:① 注射量不足;② 提高注射压力;③ 增加注射时间;④ 增加保压压力或时间;⑤ 提高注射速度;⑥ 增加注射周期;⑦ 操作原因造成的注射周期反常。

4、(2)温度问题:① 物料太热造成过量收缩;② 物料太冷造成充料压实不足;③ 模温太高造成模壁处物料不能很快固化;④ 模温太低造成充模不足;⑤ 模子有局部过热点;⑥ 改变冷却方案5、(3)模具问题:① 增大浇口;② 增大分流道;③ 增大主流道;④ 增大喷嘴孔;⑤ 改进模子排气;⑥平衡充模速率;⑦ 避免充模料流中断;⑧ 浇口进料安排在制品厚壁部位;⑨ 如果有可能,减少制品壁厚差异;⑩ 模子造成的注射周期反常。

6、(4)设备问题:① 增大注压机的塑化容量;② 使注射周期正常7、(5)冷却条件问题:① 部件在模内冷却过长,避免由外往里收缩,缩短模子冷却时间;②将制件在热水中冷却。

8、3、如何解决飞边•产生飞边的原因:产品溢边往往由于模子的缺陷造成,其他原因有:注射力大于锁模力、物料温度太高、排气不足、加料过量、模子上沾有异物等。

• 如何判断产生飞边的原因:在一般情况下,采用短射的办法。

注塑培训资料引言概述:注塑技术是一种重要的塑料加工方法,广泛应用于制造各种塑料制品。

注塑培训资料旨在向学习者介绍注塑工艺的基本原理、设备操作和常见问题解决方法,以帮助他们提升注塑技能和质量控制能力。

正文内容:一、基本原理1.注塑工艺概述1.1注塑过程步骤介绍1.2塑料熔融与注射过程解析1.3塑料冷却与成型过程分析2.注塑机械设备2.1注塑机结构及工作原理2.2注射机构、制品尺寸与模具设计2.3注塑设备维护与保养3.塑料材料与配方控制3.1塑料材料分类和特性介绍3.2塑料熔融指数与流动性控制3.3配方设计及其对制品质量的影响二、设备操作1.注塑模具安装与调试1.1模具安装的步骤和注意事项1.2模具调试的原则和方法2.注塑机操作技巧2.1注塑机开机前的准备工作2.2注塑机操作面板及参数设置2.3操作中的常见问题及解决方法3.温度和压力控制3.1注塑过程中温度的控制与意义3.2注塑过程中流道压力的控制与优化3.3温度和压力异常的判断和处理三、质量控制1.注塑制品缺陷与分析1.1常见的注塑制品缺陷类型1.2缺陷产生的原因与分析方法1.3预防和解决制品缺陷的措施2.注塑制品检测与测试2.1检测设备与方法概述2.2注塑制品物理性能测试2.3检测结果分析及质量控制措施3.注塑工艺参数的优化3.1注塑工艺参数的选择和调整3.2工艺参数优化的试验方法与流程3.3注塑工艺参数优化的实例和经验总结四、安全与环保1.注塑操作的安全措施1.1注塑设备安全使用规范1.2塑料材料储存和处理的安全注意事项1.3紧急事故处理与应急措施2.注塑过程的环保问题2.1废水、废气、废渣的处理与回收利用2.2资源节约和能耗优化措施五、未来发展趋势1.自动化与智能化1.1注塑生产线自动化控制1.2智能注塑机的应用前景2.环保和可持续发展2.1生物降解塑料的应用前景2.2注塑技术对环境的影响与改进方向3.新材料和新工艺3.1高性能塑料的研发和应用3.2先进注塑工艺的研究与实践总结:注塑培训资料涵盖了注塑技术的基本原理、设备操作、质量控制、安全与环保以及未来发展趋势等重要内容。

注塑培训资料注塑成型技术是一种常见的塑料加工方法,也是工业生产中广泛应用的一项技术。

在注塑成型技术中,熔融的塑料通过注射到模具中,经过冷却后形成所需的塑料制品。

为了帮助初学者更好地了解注塑成型技术,本文将介绍一些基本的注塑培训资料,帮助读者快速入门。

一、注塑成型原理1. 注塑成型的基本原理注塑成型是利用注塑机将熔融的塑料以一定的压力和速度注入到模具中,经过冷却凝固后形成所需要的塑料制品。

该方法适用于生产各种形状的塑料制品,如塑料零件、容器等。

2. 注塑成型的工作过程注塑成型的工作过程主要包括模具闭合、注塑、射料、冷却、开模、脱模等步骤。

在每个步骤中,需要控制好温度、压力、速度等参数,以保证产品的质量。

二、注塑机的组成与工作原理1. 注塑机的组成注塑机主要由注射装置、模具闭合装置、压力调节装置、发热装置、冷却装置等组成。

每个部分都有其特定的功能,确保注塑成型过程的顺利进行。

2. 注塑机的工作原理注塑机通过螺杆将塑料颗粒加热并熔化,然后将熔融的塑料注射到模具中。

在注射过程中,需要控制好注射速度、压力等参数,以获得所需的产品。

三、模具设计与制造1. 模具设计的基本原则模具设计是注塑成型过程中至关重要的一环。

设计合理的模具可以提高生产效率和产品质量。

模具设计时需要考虑产品的形状、尺寸、材料等因素,同时还要注意模具的结构和材料的选择。

2. 模具的制造过程模具的制造包括模具加工、组装、调试等步骤。

其中,模具加工是模具制造的关键环节,需要使用精密加工设备进行加工,确保模具的精度和质量。

四、塑料材料选择与加工参数调整1. 塑料材料的选择不同的塑料材料具有不同的特性和适用范围。

在进行注塑成型时,需要根据产品的要求选择合适的塑料材料,同时考虑到成本、环保等因素。

2. 加工参数的调整在注塑成型过程中,需要根据具体的产品和塑料材料来调整一些加工参数,如注射压力、注射速度、冷却时间等。

通过合理的参数调整,可以提高产品的质量和产量。

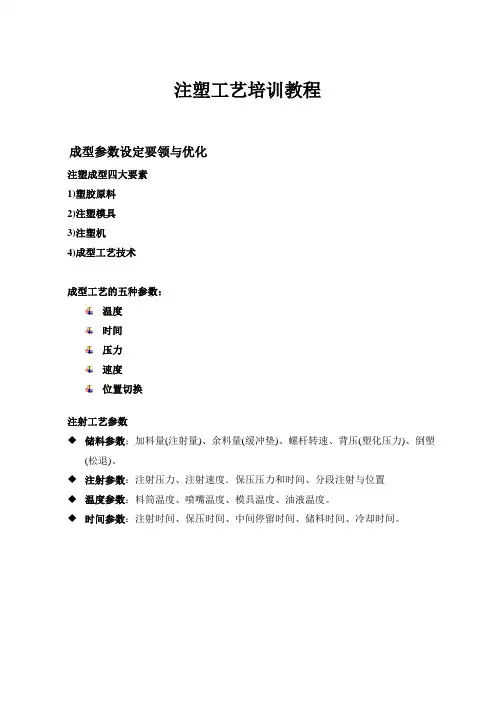

注塑工艺培训教程成型参数设定要领与优化注塑成型四大要素1)塑胶原料2)注塑模具3)注塑机4)成型工艺技术成型工艺的五种参数:温度时间压力速度位置切换注射工艺参数◆储料参数;加料量(注射量)、余料量(缓冲垫)、螺杆转速、背压(塑化压力)、倒塑(松退)。

◆注射参数:注射压力、注射速度.保压压力和时间、分段注射与位置◆温度参数:料筒温度、喷嘴温度、模具温度、油液温度。

◆时间参数:注射时间、保压时间、中间停留时间、储料时间、冷却时间。

一、储料工艺参数1)加料量(注射量)2)余料量(缓冲垫)3)螺杆转速4)背压(塑化压力)5)倒塑(松退)1.1加料量的设定螺杆从注射终止位置后退到加料终止位置的距离称为计量行程或储料行程。

因此,螺杆端前面部分的塑料容积就是螺杆后退行程的计量容积(即注射量),所以计量行程办是注射行程。

1.2余料量(缓冲垫)在料量设定时,料筒前端熔料被注射的分量在零位前要预留一段位置作缓冲用,称为“缓冲垫”。

此段位置不少于3mm,通常设定10mm。

1.3余料量的调整作用1)设定缓冲垫可提高注射量的重复精度和稳定塑件成型质量。

2)在保压阶段有一个缓慢推进过程,将剩余的高积存压力继续向模腔及流道传送,使塑件冷却收缩时不断有料补充。

3)可改善塑件密度,使塑件表面光泽度好、颜色均匀、尺寸稳定、内应力小,从而提高塑件的质量。

4)对缓冲垫位置大小的调节.可改普某些工艺上的不足。

5)保护螺杆头如射胶射尽到零位置或预留射终位置过小,在注射惯性或机器控制失准的情况下.容易出现螺杆头卡住料筒头,在预料动作时甚至会拧断螺杆头。

1.4螺杆转速的作用螺杆转速越高.熔料在螺杆中输出能力和剪切效应越好。

调整螺杆转速(n/min)即是调整塑化效果及加料进行时间。

一般情况下加料时间的长短是由螺杆转速与背压所决定:螺杆转速越高,背压压力越小,加料时间越短,反之加料时间越长。

因此螺杆转速是影响塑化能力、塑化质量和储料时间的主要参数。

注塑成型工艺培训资料汇报人:日期:•注塑成型工艺概述•注塑机结构与工作原理•模具设计与制造技术目录•塑料原材料选择与性能特点•注塑成型工艺参数设置与调整方法•注塑产品质量控制与缺陷分析方法01注塑成型工艺概述是一种塑料加工方法,将熔融状态的塑料注入模具中,冷却后获得所需形状的制品。

注塑成型用于执行注塑成型的设备,通常由注射装置、合模装置、液压系统、电气控制系统等组成。

注塑机将塑料颗粒加热至熔融状态,形成流体。

通过注塑机的注射装置,将熔融状态的塑料注入模具的型腔中,并充满整个型腔。

塑料在模具中冷却,由流体状态转变为固态。

开模后,制品从模具中脱出,完成整个注塑过程。

塑料熔融注射与充填冷却与固化脱模与取出注塑成型工艺应用领域家电制造日用品行业家电零部件如洗衣机桶、冰箱门等。

日常用品如餐具、玩具、文具等。

汽车制造电子行业其他行业汽车零部件如仪表盘、门板、座椅等。

电子元件、连接器、外壳等。

医疗器械、建筑、包装等。

02注塑机结构与工作原理包括注射螺杆、料筒、喷嘴等部件,用于将塑料熔体注入模具型腔。

注射装置包括动模板、定模板、拉杆、合模油缸等部件,用于将模具闭合,实现制品成型。

合模装置包括液压泵、油缸、液压阀等部件,用于控制注塑机的动作和实现模具的开关模。

液压系统包括电脑控制板、操作面板、温度控制仪表等部件,用于控制注塑机的各个动作和工艺参数。

电气控制系统注塑机结构组成注塑机工作原理塑料熔体注入模具型腔注射螺杆在液压系统的作用下,将塑料熔体从料筒中推出,通过喷嘴注入模具型腔。

模具闭合合模装置中的动模板在液压系统的作用下,向定模板靠近,将模具闭合。

保压与冷却模具闭合后,注射螺杆继续向前推进,保持一定的压力,使塑料熔体充满整个型腔。

同时,模具进行冷却,使塑料熔体固化成型。

开模与顶出冷却完成后,液压系统控制模具打开,制品被顶出。

操作人员需经过专业培训,熟悉注塑机的结构、工作原理和操作规程。

严格遵守操作规程安全操作工艺参数调整设备维护与保养操作人员需佩戴防护用品,避免接触高温和高压的部位。

注塑成型工艺培训教材第一章成型材料第一节注射成型的进展近年来无论在注塑理论和实践方面,还是在注塑工艺和成型设备方面都有较深的研究和进展。

注塑时,首先遇到的是注塑的可成型性,这是衡量塑料能否快速和容易地成型出合乎质量要求的品。

并希望能在满足质量要求的前提下,以最短注塑周期进行高效率生产。

不同的高分子材料对其加工的工艺条件及设备的感性别很大,材料性和工艺条件将最终影响塑料制品的理机械性能,因此全面了解注塑周期内的工作程序,搞清可成型性和成型工艺条件及各种因素的相互作用和影响,对注塑加工有重要意义。

在对充模压力的影响实验表明:高聚物的非牛顿特性越强,则需要的压越低;结晶型比非结晶型高聚物制品有更大的收收缩,在相变中比容变化较大。

在对注塑过程中大分子取向的机理研究证明聚合物熔体受剪切变形时,大分子由无规卷曲状态解开,并向流动方向延伸和有规则的排列,如果熔体很快冷却到相变温度以下,则大分子没有足够的时间松和恢复到它原来的无规则卷曲的构象程度,这时的聚合物就要处于冻结取向状态,这种冻结取向使注塑制品在双折射热传导以及力学性质方面显示出各向导性。

由于流变学和聚合物凝固过程的形变原因,制品取向可能在一个方向占优势形成单轴取向,也可能在两个方向上占优势,形成双轴取向。

双轴取向会使制品得到综合的机械特性,所以在注塑制品中总希望得到双轴取向制品。

而在纡维抽丝过程中却希望得到单轴取向。

对于取向分布的试验表明:取向最大是发生在距离制件表面20%的厚度处,发现取向程度随熔体温度与模温减小而增加,而提高注射压力或延长注射时间会增加制品的取向程度。

对聚苯乙烯试样表明:拉伸强度在平行取向方向上随取向度增加而提高,在垂直方向上则下降。

对聚甲醛的观察表明:注射时间的加长会使过渡晶区的厚度增加,注射压力的提高会使制品断裂伸长加大。

测试表明:注塑的残余应力与应变对制品质量有着重要影响,一般注塑制品有三种残余应变形式;A伴随热应力而产生的应变,B与分子冻结取向相关的残余应变,C形体应变,对一般塑料而言注射压力的增加会增加制品中的残余应力,而对ABS不十分明显。