反应器介绍(操作方式、操作条件)5页

- 格式:doc

- 大小:15.50 KB

- 文档页数:5

生物反应器操作规程第一章总则生物反应器是生物工程中常用的设备,用于培养和控制微生物、细胞或酶等生物体系进行生物转化或生物合成反应。

为了保证生物反应器的正常运行,提高生产效率,特制定此操作规程。

第二章设备准备1. 检查生物反应器设备的完好性,确保各个部件没有损坏或异物;2. 检查反应釜、搅拌器、温控系统等部件是否正常运转;3. 准备所需的培养基、生物体系、调理液等实验物品。

第三章操作流程1. 打开生物反应器的电源开关,启动设备;2. 设置所需的温度、压力、搅拌速度等操作参数;3. 向反应釜中加入适量的培养基,等待培养基温度升至设定温度;4. 加入生物体系或细胞,注意避免空气接触;5. 启动搅拌器进行充分混合;6. 在反应过程中根据需要逐步加入调理液或其他试剂;7. 定时监测反应器内参数,并做好记录。

第四章清洗消毒1. 反应结束后,关闭生物反应器的电源开关;2. 停止搅拌器和冷却系统,排空反应釜中的废液;3. 用适量的清洗液对反应器进行彻底清洗,确保没有残留;4. 使用消毒液进行消毒处理,保证反应器内无细菌残留;5. 反应器彻底干燥后,进行下一批实验前的准备工作。

第五章注意事项1. 操作过程中要注意安全,避免发生事故;2. 必须按照操作规程正确操作,不能私自更改参数;3. 反应器设备要定期保养和检修,确保设备正常运行;4. 反应器内部应保持清洁,避免影响后续实验。

第六章结语生物反应器操作规程的制定是为了保障实验的准确性和安全性,本规程适用于各类生物反应器的操作,并应严格执行。

希望大家能够熟练掌握操作技巧,规范操作流程,提高实验效率和成果质量。

搅拌式生物反应器(bilfinger型)标准操作规程搅拌式生物反应器(bilfinger型)标准操作规程搅拌式生物反应器(bilfinger型)是一种常用于生物工程领域的设备,用于培养微生物、细胞和酶等生物体的生长和代谢过程。

为了确保反应器的正常运行和实验的准确性,制定一套标准的操作规程是非常重要的。

下面是搅拌式生物反应器(bilfinger型)的标准操作规程。

1. 准备工作a. 检查反应器的设备和配件是否完好无损,确保所有连接口和阀门处于关闭状态。

b. 清洗反应器和配件,使用适当的清洗剂和工具,彻底清除残留物和污垢。

c. 检查反应器的传感器和控制系统是否正常工作,确保温度、压力和pH等参数的准确测量和控制。

2. 培养基的制备a. 根据实验需求,准备适当的培养基,确保培养基的成分和浓度符合实验要求。

b. 使用无菌技术,将培养基倒入反应器中,确保反应器内部的环境无菌。

3. 微生物或细胞的接种a. 根据实验需求,选择适当的微生物或细胞进行接种。

b. 使用无菌技术,将微生物或细胞接种到反应器中,确保接种过程无菌。

4. 反应器的运行a. 启动搅拌器和加热系统,确保培养基的均匀搅拌和恒定温度。

b. 根据实验需求,调节搅拌速度和温度,确保反应器内的环境适合微生物或细胞的生长和代谢。

c. 定期监测和记录反应器内的温度、pH、溶氧度和压力等参数,确保实验的准确性和稳定性。

d. 根据实验需求,添加适量的营养物质和辅助剂,促进微生物或细胞的生长和代谢。

5. 反应结束和清洗a. 根据实验需求,确定反应的结束时间。

b. 关闭搅拌器和加热系统,停止培养基的搅拌和加热。

c. 使用无菌技术,将反应器内的培养基和微生物或细胞转移到适当的容器中,进行后续处理。

d. 清洗反应器和配件,使用适当的清洗剂和工具,彻底清除残留物和污垢。

e. 检查反应器的设备和配件是否完好无损,确保所有连接口和阀门处于关闭状态。

搅拌式生物反应器(bilfinger型)的标准操作规程对于实验的准确性和稳定性至关重要。

反应器操作规程

《反应器操作规程》

一、目的

反应器是化学反应进行的设备,为了保障操作人员的安全,维护设备的正常运转,制定本规程。

二、操作程序

1. 操作前应检查设备是否完好,包括管路、阀门、压力表等,确保设备正常运转。

2. 操作人员应穿着相应的防护服,佩戴安全帽和防护眼镜。

3. 操作人员应熟悉反应器的运转原理和操作流程,严格按照操作规程进行操作。

4. 操作人员应严格遵守操作规程的各项要求,禁止违章操作。

5. 操作过程中,如遇到异常情况应立即报告,及时处理。

三、安全注意事项

1. 操作人员严禁单人单独操作,必须两人以上配合操作。

2. 操作人员应遵守设备的安全操作规程,严禁违规操作或随意更改操作流程。

3. 操作人员应熟悉应急处理程序,如遇紧急情况应迅速采取措施。

4. 操作人员应认真学习相关安全知识,提高安全意识,做到预防在前,保障在先。

四、设备维护

1. 操作人员应对设备进行定期维护和检修,确保设备的正常运

转。

2. 设备维护过程中,操作人员应穿戴相应的防护用品,注意安全。

3. 维护过程中应遵守相关规程,严禁违规操作。

4. 维护完毕后应对设备进行试运转和检测,确保设备的正常运转。

五、附则

本规程由设备管理部门负责制定和更新,操作人员应严格遵守规程内容。

对违规操作者将给予相应的处罚。

《反应器操作规程》是保障设备正常运转和操作人员安全的重要文件,希望全体操作人员严格遵守,并将规程内容落实到实际操作中,共同维护设备的正常运转和操作人员的安全。

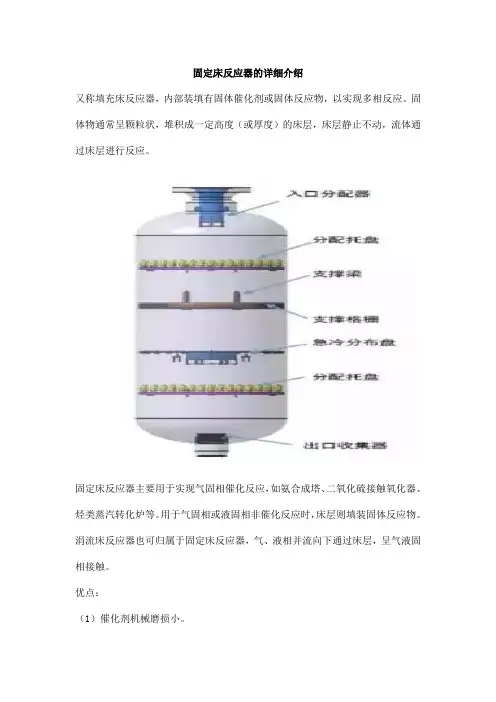

固定床反应器的详细介绍又称填充床反应器,内部装填有固体催化剂或固体反应物,以实现多相反应。

固体物通常呈颗粒状,堆积成一定高度(或厚度)的床层,床层静止不动,流体通过床层进行反应。

固定床反应器主要用于实现气固相催化反应,如氨合成塔、二氧化硫接触氧化器、烃类蒸汽转化炉等。

用于气固相或液固相非催化反应时,床层则填装固体反应物。

涓流床反应器也可归属于固定床反应器,气、液相并流向下通过床层,呈气液固相接触。

优点:(1)催化剂机械磨损小。

(2)床层内流体的流动接近于平推流,与返混式的反应器相比,可用较少量的催化剂和较小的反应器容积来获得较大的生产能力。

(3)由于停留时间可以严格控制,温度分布可以适当调节,因此特别有利于达到高的选择性和转化率。

(4)可在高温高压下操作。

缺点:(1)固定床中的传热较差。

(2)催化剂的再生、更换均不方便,催化剂的更换必须停产进行。

(3)不能使用细粒催化剂,但固定床反应器中的催化剂不限于颗粒状,网状催化剂早已应用于工业上。

目前,蜂窝状、纤维状催化剂也已被广泛使用。

固定床反应器的分类(一)按传热方式分类1、绝热式反应器绝热式固定床催化反应器在反应过程中,床层不与外界进行热量交换。

其最外层为隔热材料层(耐火砖、矿渣棉、玻璃纤维等),常称作保温层,作用是防止热量的传出或传入,减少能量损失,维持一定的操作条件并起到安全防护的作用。

绝热式反应器可分为单段绝热式反应器和多段绝热式反应器。

(1)单段绝热式反应器一般为高径比不大的圆筒体,结构简单,生产能力大,但反应过程中温度变化较大。

适合的反应:①反应热效应较小的反应。

②温度对目的产物收率影响不大的反应。

③虽然反应热效应大,但单程转化率较低的反应或者有大量惰性物料存在,使反应过程中温升小的反应。

(2)多段绝热式反应器催化剂床层的温度波动较小,但结构比较复杂,催化剂装卸困难。

多段绝热反应器按段间换热方式的不同可分为三类:①间接换热式②原料气冷激式③非原料气冷激式2、换热式反应器当反应热效应较大时,为了维持适宜的温度条件,必须利用换热介质来移走或供给热量。

北京化工大学硕士研究生课程论文题目精馏塔反应器的研究现状及应用研究生XXX专业化学工程与技术指导教师XXX日期: 二○ 一四年四月三日精馏塔反应器的研究现状及应用摘要反应精馏是化学反应和精馏过程藕合为一体的单元操作,已成为当今的重要研究领域。

目前,反应精馏技术已在多个领域实现了产业化,在某些新领域也取得了一定进展。

反应精馏和传统精馏技术相比,具备显著的节能和降低投资的优点。

因此,如何最大程度地挖掘反应精馏系统的潜在节能优势,有很高的研究价值。

本文对反应精馏技术的研究现状及其应用进行了综述,介绍了反应精馏塔及催化剂,对催化剂床中传质及流体力学特征,数学模型和反应精馏塔设计方程进行了总结,同时介绍了反应精馏技术的应用现状及其可能的应用领域。

关键字:反应精馏塔流体力学催化剂装填过程模拟ABSTRACTIn recent years,reactive distillation which combined with reaction and separation in one unit,is given extensive attention. At present,the reactive distillation technology has been implemented in many industrial areas,and has also made some progress in some new areas. Contrast to the conventional distillation process,the reactive distillation process can offer more benefits in utility consumption and capital investment. So it makes sense to activate the potential advantage of the reactive distillation columns in the chemical process industry.The development and the application of the reactive distillation were reviewed, and the reactive distillation colum and the catalyst bed were introduced. The mathematic models and the design equation of the reactive distillation column were summarized. The application and the possible field of the reactive distillation were also mentioned.KEY WORDS:reactive distillation, fluid mechanics, catalyst filling, process simulation目录1简介 (1)1.1反应精馏塔概念 (1)1.2反应精馏塔结构 (2)1.3反应精馏技术的应用 (2)2反应精馏塔结构详解 (3)2.1对催化剂的要求 (3)2.2催化剂装填方式 (4)3传质及流体力学特征 (7)3.1流体力学特征 (7)3.2传质 (8)3.3过程模拟 (9)3.4强化混合与传质的措施 (12)4适用反应体系及工业应用实例 (13)4.1适用反应体系 (13)4.2工业应用实例 (14)5结论 (14)1简介1.1反应精馏塔概念蒸馏的基本原理是将液体混合物多次部分气化和部分冷凝,利用其中各组份挥发度不同(相对挥发度,α)的特性,实现分离目的的单元操作。

生物反应器的设计原理及操作方法生物反应器是生物工程中的关键设备,它能够控制微生物在特定条件下进行生长、代谢、分化等过程,从而生产出预期产品。

本文将介绍生物反应器的设计原理及操作方法,帮助读者更好地了解生物反应器的基本原理和操作技巧。

一、生物反应器的设计原理1.1 选择适当的基质生物反应器是利用微生物代谢产生生物产物的过程,所以选择适当的基质是其首要设计原理。

基质中必须包含微生物所需要的营养物质,并能够满足微生物的生长和代谢需要。

选择基质时需要考虑微生物的菌种、培养温度、pH值等因素,以便为微生物提供最适宜的生长环境。

1.2 确定反应器的类型生物反应器的类型有很多,根据微生物的生长形态分为培养皿式反应器和悬浮式反应器。

培养皿式反应器主要用于附着生长的微生物,例如细胞培养、细菌单克隆发育等;悬浮式反应器则适用于浮游性微生物的培养和生产,例如发酵类的生产。

同时还需要根据需求确定反应器的大小和形状,以便满足生产的需求。

1.3 设计反应器的操作参数反应器操作参数的设定是生物反应器的关键,可分为生化参数和物理参数。

生化参数是指液体中化学参数的设置,如培养基中的营养物含量、温度、pH值等;物理参数是指反应器本身的一些参数,包括搅拌速度、气体流速、曝气方式等。

通过合理的操作参数设置可以满足微生物生长的需要,提高产物的产量和质量。

二、生物反应器的操作方法2.1 准备工作生物反应器的操作需先做好准备工作。

包括清洗反应器和配件,制备适当的培养基、出气口等。

此外,还要仿制保证操作环境的洁净度,避免外界的干扰和微生物的污染。

2.2 下料对于悬浮式生物反应器,需要通过下料将培养基等物料加入反应器,形成生产过程中的培养环境。

此时需要注意下料的速度、流量和方法,以及下料口的位置和大小。

通过合理的下料操作可确保培养物质的分散及加入过程的平稳,避免对微生物产生不利影响。

2.3 搅拌操作搅拌操作是生物反应器中常用的操作方法。

通过合理的搅拌操作可使培养基中的营养物质和微生物充分混合,并避免其附着于反应器的内壁和底部。

连续流微通道技术是一项过程强化技术,是当今较为主流的实现高效、安全、环保的化工生产技术,而且也是化工技术未来发展的的一个重要方向。

而对于微通道反应器中进行的流体运动实验可以深入了解这门技术,比如我们下面所说的重氮化反应。

重氮化反应属于危险化学反应,反应瞬时放热大,产物易分解。

若采用传统釜式装置需要消耗大量冰,这些冰一方面用于抵消反应热、另一方面消耗于环境温度以及强力机械搅拌带来的机械温升,同时由于产物重氮盐也需要低温安全储存,且储存时间相对较长,因此能耗很大,浪费很大,且产品质量不稳定,收率波动大。

利用本文研制的微通道反应器,实验考察了溶液、乳液、悬浮液等不同物理状态的芳胺重氮化反应。

以红色基KD的重氮化反应为例,对此进行说明。

1、反应方程式以红色KD的重氮化反应为例,其反应方式为:1、实验方法称定量的红色基KD、水及盐酸在烧杯中,搅拌,打浆成均匀乳状液;称取定量的亚硝酸钠配成水溶液;调整两者体积达到一定比例;利用计量泵将KD乳液与亚硝酸钠溶液以摩尔化学反应量准确注入到微通道反应器中反应。

记录入口温度、出口温度、流速、出口物料状态。

2、实验装置将微通道反应器做成微预混器和微混合器两个部件,将进、出料系统与微通反应器相连,建立连续重氮化反应装置,如下图:影响重氮化反应的因素包括温度、酸用量、流速、停留时间、微通道尺寸、加料方式等,经过反应装置和合成工艺条件的优化,对各种不同的芳胺进行重氮化反应。

微通道反应器可实现溶液、乳化液、悬浮液等状态芳胺的连续重氮化反应。

大多数的重氮化反应温度一般在0~5℃进行,温度稍高就会产生很多杂质,影响重氮液的品质和偶合反应的收率。

但是表1中温度条件下的实验结果说明,在微通道反应器中大部分氨基物的重氮化反应温度可在10~20℃或更高的室温下进行,这样可大大减少冰的使用,节能效果明显。

所得重氮盐溶液外观清澈透明、无分解物,可直接进入下一步,与对应的化合物进行偶合反应,以重氮盐计偶合收率可达98%~100%。

各种釜式反应器釜式反应器(也称批式反应器)是一种化学反应设备,广泛应用于化工、制药、食品等领域。

它的工作原理是将待反应物料装入反应釜中,加入适量的催化剂或反应剂,通过加热或冷却等工艺条件,实现反应过程。

釜式反应器具有反应容量大、适用范围广、反应精度高等优点,因此在化工行业中占有很重要的地位。

下面介绍几种常见的釜式反应器。

一、框式反应器框式反应器是指由四个竖直的钢板构成的方盒形反应器。

框式反应器适用于批量生产,其操作简便、易于维护。

由于采用了独特的设计,反应釜的密封性很好,可以有效地避免反应过程中的泄漏。

此外,框式反应器具有操作温度范围广、高温下稳定、反应速率快等特点。

二、移动顶式反应器移动顶式反应器是一种先进的反应器,其叶轮式混合装置可以消除内部流体的不均匀性。

该设备可以完成高粘度、高浓度、高密度物料的混合反应,适用于制备高品质的化工产品,如粘度大的聚合物和树脂等。

由于移动顶式反应器采用了先进的自动化控制系统,因此具有高效、精准的操作特点。

三、压力反应釜压力反应釜是指可以在高压下进行反应的釜式反应器,通常用于反应温度较高的化学反应,如制备合成纤维、可塑剂、橡胶等产品。

由于压力反应釜的密闭性很好,可以有效地避免反应气体泄漏,多数情况下不需要进行等压冷却,因此可以大大提高反应效率和产品质量。

四、搅拌式反应釜搅拌式反应釜是一种较为常见的釜式反应器,具有操作简单、易于维护等特点。

该设备采用了多种搅拌方式,可以根据不同的反应物进行选择。

搅拌式反应釜适用于溶解、混合、水解、合成等多种反应过程,具有广泛的适用范围和高性价比。

此外,搅拌式反应釜还可以进行单层或多层冷却/加热处理,满足不同反应条件的需求。

综上所述,釜式反应器是化学反应领域中的重要设备,涉及到化工、制药、食品等多个领域。

不同类型的釜式反应器适用于不同的反应过程,需要根据具体的反应物质和反应条件进行选择。

在使用釜式反应器时,需要特别注意安全问题,避免意外事故的发生。

二氯乙烷反应器引言二氯乙烷(Dichloroethane,缩写为DCE)是一种有机化合物,化学式为C2H4Cl2。

它是无色液体,具有强烈的氯仿气味。

二氯乙烷在工业上广泛用于溶剂、溶解胶,以及作为某些化学反应的重要原料。

本文将对二氯乙烷反应器进行介绍。

一、反应器概述二氯乙烷反应器是一种专门用于二氯乙烷生产或相关化学反应的设备。

反应器是化学生产中常见的设备之一,用于控制反应物的混合和反应条件的控制。

二、反应器结构二氯乙烷反应器的结构通常包括以下主要部分:1.反应器壳体:反应器壳体一般采用高强度不锈钢或钢材料制成,具有良好的耐腐蚀性能和机械强度,能够承受反应过程中的高温高压条件。

2.进料口:进料口是用于将原料或反应物引入反应器的通道,通常有多个进料口,以方便控制不同原料的加入量和时间。

3.搅拌装置:搅拌装置用于保持反应物的均匀混合,并提高反应效果。

常见的搅拌装置包括机械搅拌器和气体搅拌器等。

4.热交换器:热交换器用于控制反应过程中的温度,保持反应物在适宜的温度范围内进行反应。

常见的热交换器有管壳式热交换器和螺旋板热交换器等。

5.出料口:出料口是用于将反应产物从反应器中取出的通道,通常通过管道和阀门来实现。

三、反应器工作原理二氯乙烷反应器的工作原理主要包括:1.混合反应原料:将二氯乙烷的原料和其他反应物按照一定的配比加入反应器中,并通过搅拌装置将其充分混合。

2.控制反应条件:在反应过程中,通过控制搅拌速度、温度和压力等参数,保持反应物处于合适的条件下进行反应。

3.观察和调整反应过程:通过对反应物的观察和采样分析,了解反应的进程和产物质量,及时调整反应条件以获得预期的反应效果。

4.分离和收集产物:当反应结束后,通过出料口将反应产物从反应器中取出,经过分离和收集,得到目标产物。

四、反应器的应用二氯乙烷反应器的应用广泛,主要包括以下几个方面:1.二氯乙烷生产:二氯乙烷反应器可用于二氯乙烷的生产过程,控制反应条件,提高生产效率和产物纯度。

xdr反应器操作手册前言欢迎使用XDR反应器操作手册。

本手册旨在提供用户对XDR反应器的操作和维护指南,确保安全、高效地进行实验和反应。

1. 反应器概述XDR反应器是一种先进的实验装置,通过控制反应条件和参数,实现不同化学反应的进行。

它由反应器主体、温控系统、搅拌系统、采样系统和监测系统等组成。

2. 安全操作指南2.1 熟悉设备在操作XDR反应器之前,请仔细阅读反应器的用户手册,熟悉设备的结构和使用方法,并确保设备处于正常工作状态。

2.2 穿戴个人防护装备在进行实验前,必须穿戴适当的个人防护装备,包括实验室服、护目镜、手套等,以防止可能的化学品飞溅或其他伤害。

2.3 了解反应条件在操作XDR反应器前,确保了解所需反应的温度、压力、pH值等条件,并将它们设置在安全范围内。

3. 反应器操作步骤3.1 准备工作3.1.1 检查设备状态确保反应器主体、温控系统、搅拌系统和其他附属设备处于正常工作状态,没有任何故障或泄漏。

3.1.2 准备试剂和材料按照实验需求,准备好所需的试剂和材料,并且根据实验方案计量好相应的数量。

3.2 设置反应条件3.2.1 温度控制根据实验要求,在温控系统中设置所需的反应温度,并确保温控系统能够稳定地控制反应温度。

3.2.2 搅拌参数设置搅拌系统的转速和搅拌方式,确保反应物能够均匀混合,并提供足够的反应速率。

3.3 开始反应3.3.1 加入试剂按照实验方案,在适当的时机将试剂逐步加入到反应器中,注意控制加入速度和顺序,避免可能的剧烈反应。

3.3.2 监测反应过程通过监测系统实时监测反应物浓度、温度变化等,确保反应过程的控制和观察反应进行情况。

3.4 反应结束3.4.1 逐步停止搅拌在反应结束后,逐步减少搅拌系统的速度,并停止搅拌,以避免溅出或其他意外情况。

3.4.2 冷却根据实验要求,冷却反应器至室温或其他所需温度,确保反应停止。

4. 清洗和维护4.1 清洗反应器在反应结束后,务必对反应器进行彻底的清洗,并清除所有残留物,以免对下次实验产生干扰。

反应器介绍

简介

用于实现液相单相反应过程和液液、气液、液固、气液固等多相反应过程。

器内常设有搅拌(机械搅拌、气流搅拌等)装置。

在高径比较大时,可用多层搅拌桨叶。

在反应过程中物料需加热或冷却时,可在反应器壁处设置夹套,或在器内设置换热面,也可通过外循环进行换热。

反应器的应用始于古代,制造陶器的窑炉就是一种原始的反应器。

近代工业中的反应器形式多样,例如:冶金工业中的高炉和转炉;生物工程中的发酵罐以及各种燃烧器,都是不同形式的反应器。

类型

常用反应器的类型(见表)有:①管式反应器。

由长径比较大的空管或填充管构成,可用于实现气相反应和液相反应。

②釜式反应器。

由长径比较小的圆筒形容器构成,常装有机械搅拌或气流搅拌装置,可用于液相单相反应过程和液液相、气液相、气液固相等多相反应过程。

用于气液相反应过程的称为鼓泡搅拌釜(见鼓泡反应器);用于气液固相反应过程的称为搅拌釜式浆态反应器。

③有固体颗粒床层的反应器。

气体或(和)液体通过固定的或运动的固体颗粒床层以实现多相反应过程,包括固定床反应器、流化床反应器、移动床反应器、涓流床反应器等。

④塔式反应器。

用于实现气液相或液液相反应过程的塔式设备,包括填充塔、板式塔、鼓泡塔等(见彩图)。

⑤喷射反应器。

利用喷射器进行混合,实现气相或液相单相反应过程和气液相、液液相等多相反应过程的设备。

⑥其他多种非典型反应器。

如回转窑、曝气池等。

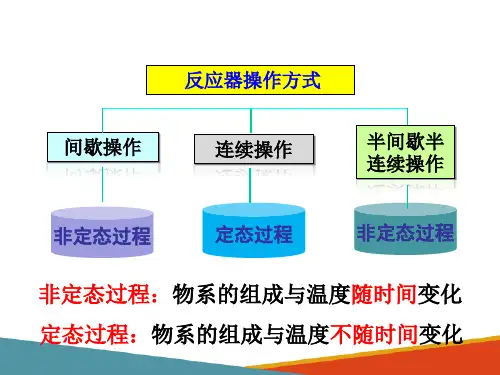

操作方式

反应器按操作方式可分为:

①间歇釜式反应器,或称间歇釜。

操作灵活,易于适应不同操作条件和产品品种,适用于小批量、多品种、反应时间较长的产品生产。

间歇釜的缺点是:需有装料和卸料等辅助操作,产品质量也不易稳定。

但有些反应过程,如一些发酵反应和聚合反应,实现连续生产尚有困难,至今还采用间歇釜。

间歇操作反应器系将原料按一定配比一次加入反应器,待反应达到一定要求后,一次卸出物料。

连续操作反应器系连续加入原料,连续排出反应产物。

当操作达到定态时,反应器内任何位置上物料的组成、温度等状态参数不随时间而变化。

半连续操作反应器也称为半间歇操作反应器,介于上述两者之间,通常是将一种反应物一次加入,然后连续加入另一种反应物。

反应达到一定要求后,停止操作并卸出物料。

间歇反应器的优点是设备简单,同一设备可用于生产多种产品,尤其适合于医药、染料等工业部门小批量、多品种的生产。

另外,间歇反应器中不存在物料的返混,对大多数反应有利。

缺点是需要装卸料、清洗等辅助工序,产品质量不易稳定。

②连续釜式反应器,或称连续釜,可避免间歇釜的缺点,但搅拌作用会造成釜内流体的返混。

在搅拌剧烈、液体

粘度较低或平均停留时间较长的场合,釜内物料流型可视作全混流,反应釜相应地称作全混釜。

在要求转化率高或有串联副反应的场合,釜式反应器中的返混现象是不利因素。

此时可采用多釜串联反应器,以减

小返混的不利影响,并可分釜控制反应条件。

大规模生产应尽可能采用连续反应器。

连续反应器的优点是产品质量稳定,易于操作控制。

其缺点是连续反应器中都存在程度不同的返混,这对大多数反应皆为不利因素,应通过反应器合理选型和结构设计加以抑制。

③半连续釜式反应器。

指一种原料一次加入,另一种原料连续加入的反应器,其特性介于间歇釜和连续釜之间。

加料方式

对有两种以上原料的连续反应器,物料流向可采用并流或逆流。

对几个反应器组成级联的设备,还可采用错流加料,即一种原料依次通过各个反应器,另一种原料分别加入各反应器。

除流向外,还有原料是从反应器的一端(或两端)加入和分段加入之分。

分段加入指一种原料由一端加入,另一种原料分成几段从反应器的不同位置加入,错流也可看成一种分段加料方式。

采用什么加料方式,须根据反应过程的特征决定。

换热方式

多数反应有明显的热效应。

为使反应在适宜的温度条件下进行,往往需对反应物系进行换热。

换热方式有间接换热和直接换热。

间接换热指反应物料和载热体通过间壁进行换热,直接换热指反应物料和载热体直接接触进行换热。

对放热反应,可以用反应产物携带的反应热来加热反应原料,使之达到所需的反应温度,这种反应器称为自热式反应器。

按反应过程中的换热状况,反应器可分为:

①等温反应器反应物系温度处处相等的一种理想反应器。

反应热效应极小,或反应物料和载热体间充分换热,或反应器内的热量反馈极大(如剧烈搅拌的釜式反应器)的反应器,这样可近似看作等温反应器。

②绝热反应器反应区与环境无热量交换的一种理想反应器。

反应区内无换热装置的大型工业反应器,与外界换热可忽略时,可近似看作绝热反应器。

③非等温非绝热反应器与外界有热量交换,反应器内也有热反馈,但达不到等温条件的反应器,如列管式固定床反应器。

换热可在反应区进行,如通过夹套进行换热的搅拌釜,也可在反应区间进行,如级间换热的多级反应器。

操作条件

主要指反应器的操作温度和操作压力。

温度是影响反应过程的敏感因素,必须选择适宜的操作温度或温度序列,使反应过程在优化条件下进行。

例如对可逆放热反应应采用先高后低的温度序列以兼顾反应速率和平衡转化率(见化学平衡)。

反应器可在常压、加压或负压(真空)下操作。

加压操作的反应器主要用于有气体参与的反应过程,提高操作压力有利于加速气相反应,对于总摩尔数减小的气相可逆反应,则可提高平衡转化率,如合成氨、合成甲醇等。

提高操作压力还可增加气体在液体中的溶解度,故许多气液相反应过程、气液固相反应过程采用加压操作,以提高反应速率,如对二甲苯氧化等。

希望以上资料对你有所帮助,附励志名言3条:

1、宁可辛苦一阵子,不要苦一辈子。

2、为成功找方法,不为失败找借口。

3、蔚蓝的天空虽然美丽,经常风云莫测的人却是起落无从。

但他往往会成为风云人物,因为他经得起大风大浪的考验。