ANSYS基础教程——应力分析报告

- 格式:doc

- 大小:225.52 KB

- 文档页数:13

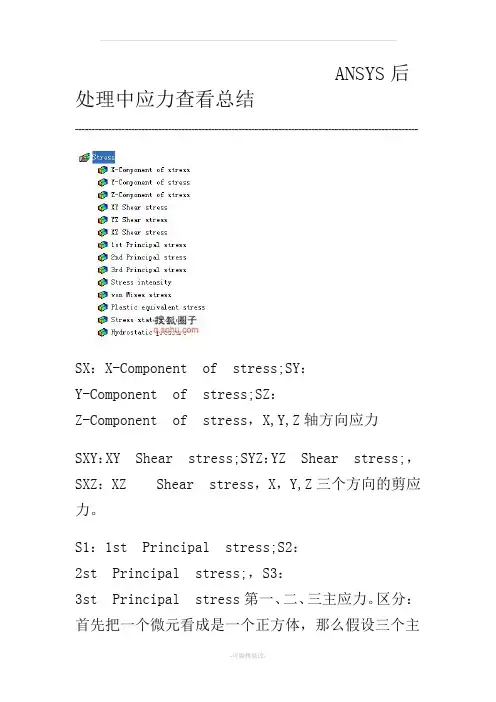

SX:X-Component ofstress;SY:Y-Component of stress;SZ:Z-Component ofstress--X,Y,Z轴方向应力。

SXY:XY Shear stress;SYZ:YZ Shearstress;SXZ:XZ Shear stress--X,Y,Z三个方向的剪应力。

S1:1stPrincipal stress;S2:2st Principal stress;,S3:3st Principalstress--第一、二、三主应力。

区分:首先把一个微元看成是一个正方体,那么假设三个主应力分别是F1F2F3,那么如果三个力中哪个力最大,就是F1,也是最大主应力,也叫第一主应力,第二大的叫第二主应力,最小的叫第三主应力,因此,是根据大小来定的。

SINT:stress intensity--应力强度,是由第三强度理论得到的当量应力,其值为第一主应力减去第三主应力。

SEVQ:Von Mises是一种屈服准则,屈服准则的值我们通常叫等效应力。

Ansys后处理中'VonMises Stress'我们习惯称Mises等效应力,它遵循材料力学第四强度理论(形状改变比能理论)。

我们分析后查看应力,目的就是在于确定该结构的承载能力是否足够。

那么承载能力是如何定义的呢?比如混凝土、钢材,应该就是用万能压力机进行的单轴破坏试验吧。

也就是说,我们在ANSYS计算中得到的应力,总是要和单轴破坏试验得到的结果进行比对的。

所以,当有限元模型本身是一维或二维结构时,通过查看某一个方向,如plnsol,s,x等,是有意义的。

但三维实体结构中,应力分布要复杂得多,不能仅用单一方向上的应力来代表结构此处的确切应力值——于是就出现了强度理论学说。

材料力学中的四种强度理论1.第一强度理论:最大拉应力强度理论该理论认为,材料破坏的主要因素是最大拉应力,无论何种状态,只要最大拉应力达到材料的单向拉伸断裂时的最大拉应力,则材料断裂。

Ansys后处理-如何看应力点击数:3091 更新时间:2012-4-20 16:29:47SX:X-Component ofstress;SY:Y-Component of stress;SZ:Z-Component ofstress--X,Y,Z轴方向应力。

SXY:XY Shear stress;SYZ:YZ Shearstress;SXZ:XZ Shear stress--X,Y,Z三个方向的剪应力。

S1:1stPrincipal stress;S2:2st Principal stress;,S3:3st Principalstress--第一、二、三主应力。

区分:首先把一个微元看成是一个正方体,那么假设三个主应力分别是F1F2F3,那么如果三个力中哪个力最大,就是F1,也是最大主应力,也叫第一主应力,第二大的叫第二主应力,最小的叫第三主应力,因此,是根据大小来定的。

SINT:stress intensity--应力强度,是由第三强度理论得到的当量应力,其值为第一主应力减去第三主应力。

SEVQ:Von Mises是一种屈服准则,屈服准则的值我们通常叫等效应力。

Ansys 后处理中'VonMises Stress'我们习惯称Mises等效应力,它遵循材料力学第四强度理论(形状改变比能理论)。

我们分析后查看应力,目的就是在于确定该结构的承载能力是否足够。

那么承载能力是如何定义的呢?比如混凝土、钢材,应该就是用万能压力机进行的单轴破坏试验吧。

也就是说,我们在ANSYS计算中得到的应力,总是要和单轴破坏试验得到的结果进行比对的。

所以,当有限元模型本身是一维或二维结构时,通过查看某一个方向,如plnsol,s,x等,是有意义的。

但三维实体结构中,应力分布要复杂得多,不能仅用单一方向上的应力来代表结构此处的确切应力值——于是就出现了强度理论学说。

材料力学中的四种强度理论1.第一强度理论:最大拉应力强度理论该理论认为,材料破坏的主要因素是最大拉应力,无论何种状态,只要最大拉应力达到材料的单向拉伸断裂时的最大拉应力,则材料断裂。

中国科学技术大学有限元分析课程大作业基于ansys的机械臂刚度和应力分析——材料及结构对机械臂的刚度影响张海滨SA11009045钱文欢SA11009906熊星SA11009034一、研究背景机械臂是面向工业领域的多关节机械手,是自动执行工作的机器装置,是靠自身动力和控制能力来实现各种功能的一种机器。

它可以接受人类指挥,也可以按照预先编排的程序运行,现代的机械臂还可以根据人工智能技术制定的原则纲领行动。

机械臂由主体、驱动系统和控制系统三个基本部分组成。

主体即机座和执行机构,包括臂部、腕部和手部。

大多数机械臂有3~6个运动自由度,其中腕部通常有1~3个运动自由度;驱动系统包括动力装置和传动机构,用以使执行机构产生相应的动作;控制系统是按照输入的程序对驱动系统和执行机构发出指令信号,并进行控制。

图1 六自由度机械臂如图1所示为六自由度机械臂。

而机械臂在工作中需要承受一定的载荷,这会引起杆件的弹性变形,从而导致机械臂工作时产生一定的误差。

为了保证机械臂在运动中的定位误差,机械臂杆件结构需要有较高的刚性。

下面就机械臂杆件刚性的提高,从材料的选择、结构设计等方面进行有限元分析。

二、模型建立并导入到ansys使用solidworks进行机械臂三维模型的建立。

根据实验室相关尺寸建立模型如下图2、3。

其中图2形象的展现了其三维外观,而图3的前视图方便说明起尺寸大小。

图2 机械臂的三维模型图图3 机械臂的三维模型前视图由于是为了研究机械臂末端的应力、应变,所以为了在ansys 中分析方便,在保留主体结构设计的前提下,可将该机械臂结构进行简化,得到如图4的第一种结构模型图。

且图4中为简化后结构的主体,其后在对不同结构设计的讨论中,需对该模型进行修改。

其中模型的体积为V A=18528979.98mm3=0.01853m3。

图4 简化后的结构模型1的三维图和基本尺寸将图4所示的模型导入到ansys中:(1)先在solidworks中把模型另存为Parasolid(*.x_t)格式(注意模型名字必须是英文,Ansys不接受中外,可保存为jxb.x_t);(2)然后打开Ansys,在File下选择import-PARA,找到之前保存的Parasolid(*.x_t)格式的模型,将其导入;(3)在顶上菜单栏对话框中选择PoltCtrls—Style—Solid Model Facets,如图6所示。

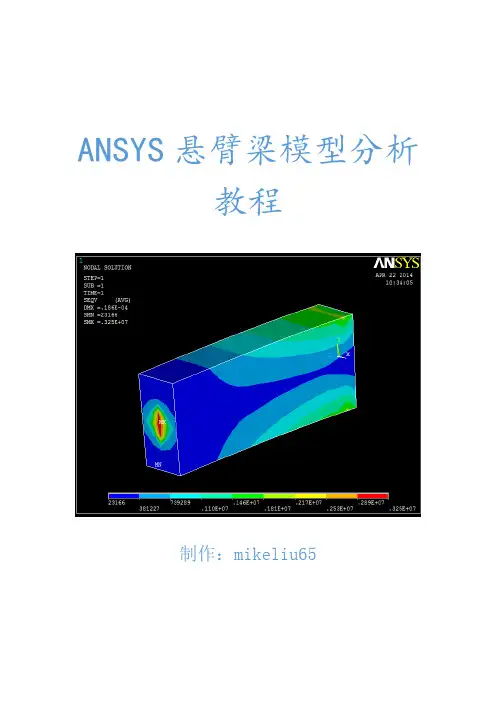

ansys实验报告ANSYS实验报告一、引言ANSYS是一款广泛应用于工程领域的有限元分析软件,它能够模拟和分析各种结构和物理现象。

本实验旨在通过使用ANSYS软件,对一个具体的工程问题进行模拟和分析,以探究其性能和行为。

二、实验目的本次实验的主要目的是通过ANSYS软件对一个简单的悬臂梁进行分析,研究其在不同加载条件下的应力和变形情况,并进一步了解悬臂梁的力学行为。

三、实验步骤1. 准备工作:安装并启动ANSYS软件,并导入悬臂梁的几何模型。

2. 材料定义:选择适当的材料,并设置其力学性质,如弹性模量和泊松比。

3. 约束条件:定义悬臂梁的边界条件,包括支撑点和加载点。

4. 加载条件:施加适当的力或压力到加载点,模拟实际工程中的加载情况。

5. 分析模型:选择适当的分析方法,如静力学分析或模态分析,对悬臂梁进行计算。

6. 结果分析:根据计算结果,分析悬臂梁在不同加载条件下的应力和变形情况,并进行比较和讨论。

四、实验结果经过计算和分析,我们得到了悬臂梁在不同加载条件下的应力和变形情况。

在静力学分析中,我们观察到加载点附近的应力集中现象,并且应力随着加载的增加而增大。

在模态分析中,我们研究了悬臂梁的固有频率和振型,并发现了一些共振现象。

五、讨论与分析根据实验结果,我们可以得出一些结论和讨论。

首先,悬臂梁在加载点附近容易发生应力集中,这可能导致结构的破坏和失效。

因此,在实际工程中,我们需要采取适当的措施来减轻应力集中的影响,如增加结构的刚度或改变加载方式。

其次,悬臂梁的固有频率和振型对结构的稳定性和动态响应有重要影响。

通过模态分析,我们可以确定悬臂梁的主要振动模态,并根据需要进行结构优化。

六、结论通过本次实验,我们成功地使用ANSYS软件对一个悬臂梁进行了模拟和分析。

通过对悬臂梁的应力和变形情况的研究,我们深入了解了悬臂梁的力学行为,并得出了一些有价值的结论和讨论。

在实际工程中,这些研究结果可以为设计和优化结构提供参考和指导。

ANSYS后处理中应力查看总结-------------------------------------------------------------------------------------------------------SX:X-Component of stress;SY:Y-Component of stress;SZ:Z-Component of stress,X,Y,Z轴方向应力SXY:XY Shear stress;SYZ:YZ Shear stress;,SXZ:XZ Shear stress,X,Y,Z三个方向的剪应力。

S1:1st Principal stress;S2:2st Principal stress;,S3:3st Principal stress 第一、二、三主应力。

区分:首先把一个微元看成是一个正方体,那么假设三个主应力分别是F1F2F3,那么如果三个力中哪个力最大,就是F1,也是最大主应力,也叫第一主应力,第二大的叫第二主应力,最小的叫第三主应力,因此,是根据大小来定的。

SINT:stress intensity(应力强度),是由第三强度理论得到的当量应力,其值为第一主应力减去第三主应力。

SEVQ:Von Mises是一种屈服准则,屈服准则的值我们通常叫等效应力。

Ansys后处理中'Von Mises Stress'我们习惯称Mises等效应力,它遵循材料力学第四强度理论(形状改变比能理论)。

我们分析后查看应力,目的就是在于确定该结构的承载能力是否足够。

那么承载能力是如何定义的呢?比如混凝土、钢材,应该就是用万能压力机进行的单轴破坏试验吧。

也就是说,我们在ANSYS计算中得到的应力,总是要和单轴破坏试验得到的结果进行比对的。

所以,当有限元模型本身是一维或二维结构时,通过查看某一个方向,如plnsol,s,x等,是有意义的。

但三维实体结构中,应力分布要复杂得多,不能仅用单一方向上的应力来代表结构此处的确切应力值——于是就出现了强度理论学说。

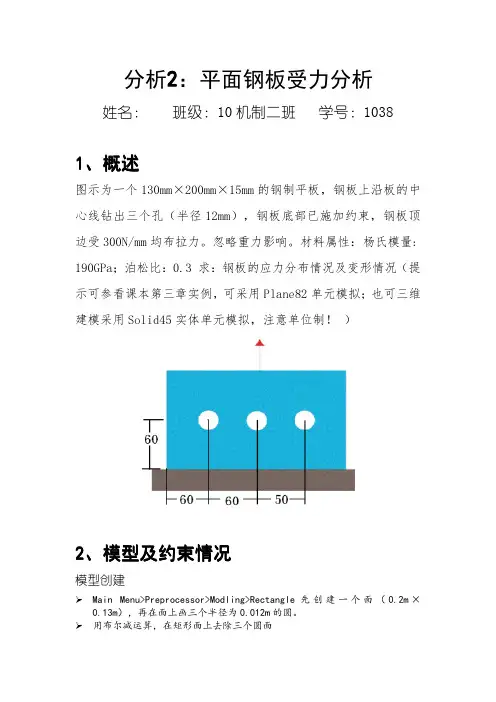

ANSYS建模分析报告书课题名称ANSYS建模分析姓名学号院系专业指导老师问题描述在ANSYS中建立如图一所示得支承图,假定平面支架沿厚度方向受力均匀,支承架厚度为3mm。

支承架由钢制成,钢得弹性模量为200Gpa,泊松比为0。

3、支承架左侧边被固定,沿支承架顶面施加均匀载荷,载荷与支架共平面,载荷大小为2000N/m、要求:绘制变形图,节点位移,分析支架得主应力与等效应力。

图1GUI操作步骤1、定义工作文件名与工作标题(1)定义工作文件名:执行Utility Menu〉 Jobname命令,在弹出【Change Jobname】对话框中输入“xuhao144139240174"。

选择【New log and e rror files】复选框,单击OK按钮、(2)定义工作标题:执行Utility Menu〉 Title命令,在弹出【ChangeTitle】对话框中输入“This isanalysis made by “xh144139240174”,单击OK按钮。

(3)重新显示:执行Utility Menu>Plot>Replot命令。

(4)关闭三角坐标符号:执行Utility Menu>PlotCtrls>Window Options命令,弹出【Window Options】对话框。

在【Location of triad】下拉列表框中选择“Not Shown”选项,单击OK按钮、2、定义单元类型与材料属性(1)选择单元类型:执行MainMenu〉Preprocessor〉ElementType>Add/Edit/Delete命令,弹出【Element Type】对话框。

单击Add、、、按钮,弹出【Library of ElementTypes】对话框。

选择“Structural Solid”与“Quad 8node 82"选项,单击OK按钮,然后单击Close按钮。

ANSYSworkbench结果后处理与强度理论与应力状态(BY木儿山下)在机械CAD上发一个原创后处理的心得。

新手可看,老鸟勿喷。

1.Workbench中查看第一、二、三、四及莫尔强度理论应力结果应力校核时,对于不同材料不同的应力状态应采用不同的强度理论1.1 脆性材料的单、二向应力状态,塑性材料的三向应力状态采用第一强度理论σ1≤[σ]Workbench查看结果,直接就是stress中的Maximum Principal Stress1.2 脆性材料的三向应力状态,塑性材料的单、二向应力状态采用三、四强度理论第三强度理论,(σ1-σ3)≤[σ]Workbench查看结果:需自定义输出结果,User Defined Result -----expression中输入“s1-s3”即可第四强度理论,sqrt(σ1^2+σ2^2+σ3^2-σ1σ2-σ2σ3-σ3σ1)<[σ]Workbench查看结果:Equivalent(VON-MISES) Stress1.3莫尔强度理论是在第三强度理论上考虑材料承受拉压不同(σ1-b*σ3)≤[σ] b=许用拉应力/许用压应力Workbench查看结果:需自定义输出结果,User Defined Result -----expression中输入“s1-b*s3”即可2.理论力学中计算的切应力在WORKbench中的显示(概念问题)一般做完结果看的是Equivalent(VON-MISES) Stress ,这个应力绝不是切应力,新手在看结果时往往会混淆这个概念。

而有时又要看切应力,这完全是一个概念倒腾问题,因为看切应力的目的其实就是第三强度理论。

需自定义输出结果,User Defined Result -----expression中输入“s1-s3”即可。

3.结果的柱坐标显示(显示切应变变形量)流程大概是这样的,首先建立一个柱坐标系,然后输入结果的时候coordinate system改为那个柱坐标系即可。

压电变换器的自振频率分析及详细过程1.模态分析的定义及其应用模态分析用于确定设计结构或机器部件的振动特性(固有频率和振型),即结构的固有频率和振型,它们是承受动态载荷结构设计中的重要参数。

同时,也可以作为其它动力学分析问题的起点,例如瞬态动力学分析、谐响应分析和谱分析,其中模态分析也是进行谱分析或模态叠加法谐响应分析或瞬态动力学分析所必需的前期分析过程。

ANSYS的模态分析可以对有预应力的结构进行模态分析和循环对称结构模态分析。

前者有旋转的涡轮叶片等的模态分析,后者则允许在建立一部分循环对称结构的模型来完成对整个结构的模态分析。

ANSYS提供的模态提取方法有:子空间法(subspace)、分块法(block lancets),缩减法(reduced/householder)、动态提取法(power dynamics)、非对称法(unsymmetric),阻尼法(damped), QR阻尼法(QR damped)等,大多数分析都可使用子空间法、分块法、缩减法。

ANSYS的模态分析是线形分析,任何非线性特性,例如塑性、接触单元等,即使被定义了也将被忽略。

2.模态分析操作过程一个典型的模态分析过程主要包括建模、模态求解、扩展模态以及观察结果四个步骤。

(1).建模模态分析的建模过程与其他分析类型的建模过程是类似的,主要包括定义单元类型、单元实常数、材料性质、建立几何模型以及划分有限元网格等基本步骤。

(2).施加载荷和求解包括指定分析类型、指定分析选项、施加约束、设置载荷选项,并进行固有频率的求解等。

指定分析类型,Main Menu- Solution-Analysis Type-New Analysis,选择Modal。

指定分析选项,Main Menu-Solution-Analysis Type-Analysis Options,选择MODOPT(模态提取方法〕,设置模态提取数量MXPAND.定义主自由度,仅缩减法使用。

简单台柱静力分析一、问题提出一工程用圆柱形金属支柱,咼约为25m 底面直径约为3m 其底座固定在地 基上,使用中主要受载来自于顶部结构的垂直向压力为 1000N 侧向风载荷约为 100N 。

金属支柱材料弹性模量为210GPa 泊松比为0.3。

试分析其使用过程中的 变形和危险点。

二、建模步骤1.建立工作文件名个工作标题 1) .定义工作文件名依次单击:Utility Menu^File — ChangeJobname 弹出 “ChangeJobname ”对话框,如图1所示,在“ [/FILNAM]Enter newjobname ”选项的输入栏中输入 工作文件名为“ EX2-T ,勾选“ New log and error files ”选项的“ Yes ”复选 框,单击“ OK 按钮关闭该对话框。

A change JobnameE/FIlLNAM] Ent&r newjobnamt New log and error files?Cancel17 Yes0<2).定义工作标题依次单击:Utility Meni—File —Change Title,弹出“ Change Title ”对话框,如图2所示,在“ [/TITLE]Enter newtitle ”选项的输入栏中输入“ The an alysis of a cyli nder body ”,单击“OK按钮关闭该对话框。

A Change TitleI/TITLE] Enter new title The analysis of a cylinder body 1Z45523115OK Cancel2.定义单元类型3.依次单击:Main Menu —Preprocessor —Element Type —Add/Edit/Delete ,弹出“Element Types”对话框,如图3所示。

单击“Add... ”按钮,弹出“Librarty ofElement Types ” 对话框,如图 4 所示。

焊接过程模拟与焊接变形、焊接Ansys应力有限元分析1.1 焊接变形与焊接应力焊接时,加热和冷却循环总会导致一定程度的变形,焊接变形对尺寸稳定性以与结构力学性能都有很大的影响,控制焊接变形在焊接加工中是一个关键的任务。

在钢结构焊接中,焊接工艺会使构件温度场产生不均匀变化,从而在构件中产生复杂的剩余应力分布。

剩余应力是一种自相平衡的力系,当构件承受荷载时,如受拉、受压等,荷载引起的应力将与截面剩余应力相叠加,从而使构件某些部位提前达到屈服强度,并发生塑性变形,故会严重降低构件的刚度和稳定性以与结构疲劳强度。

对构件进展焊接,在焊件上产生局部高温的不均匀温度场,焊接中心处温度可达1600℃,高温区的钢材会发生较大程度的膨胀伸长,但受到相邻钢材的约束,从而在焊件内引起较高的温度应力,并在焊接过程中,随时间和温度而不断变化,称其为焊接应力。

焊接应力较高的部位,甚至将达到钢材的屈服强度而发生塑性变形,因而钢材冷却后将有残存于焊件内的应力,称为焊接剩余应力。

并且在冷却过程中,钢材由于不能自由收缩,而受到拉伸,于是焊件中出现了一个与焊件加热方向大致相反的内应力场。

1.2 Ansys有限元焊接分析为通过对焊接过程的三维有限元模拟分析以与焊接后构件变形与剩余应力分布分析,为评估焊接对焊件的影响提供更加合理、有效、可靠的分析数据,并为焊接工艺提供一定的指导,为采用的焊接过程提供一定的分析依据,采用大型有限元计算软件Ansys作为分析工具对焊接过程与焊件的变形与剩余应力进展了分析。

ANSYS有2种方式来考虑热分析与力学分析之间的耦合,即直接耦合和间接耦合。

间接耦合法的处理思路为先进展温度场的模拟,然后将求出的结点温度作为体载荷施加在结构中,计算焊接剩余应力与变形。

即:(1)使用热分析的手段进展热分析,根据需要可采用瞬态分析与稳态分析模型,此处为瞬态分析。

(2)重新进入前处理中,将热分析单元转换为相应的结构分析单元,设置结构分析中材料属性,如弹性模量、泊松比、热膨胀系数等。

第一章 ANSYS 分析基本步骤(黑小2)本章目标(黑小3)学习完本章后,学员应该能够初步掌握ANSYS 分析问题的基本操作步骤.(揩小4)Lesson A. 分析过程2-1. ANSYS 分析过程中的三个主要步骤.2-2. ANSYS 分析步骤在GUI 中的体现. Lesson B. 文件管理2-3. ANSYS 文件系统: a. ANSYS 在分析过程中怎样使用文件. b. ANSYS 使用的文件名称的格式.c.确定 ANSYS 默认的文件名.2-4. ANSYS 的数据库: a.ANSYS 数据库中存储的数据.b. 数据库的存储操作.c.数据库的恢复操作.d. 怎样通过存储及恢复数据库文件修改错误. Lesson C. ANSYS 分析基本步骤训练 2-5. ANSYS 分析过程实例演练.Lesson A. 分析过程ANSYS 分析采用的是有限元分析技术。

在分析时,必须将实际问题的模型转化为有限元模型。

有限元分析(FEA) 是对物理现象(几何及载荷工况)的模拟,是对真实情况的数值近似。

通过划分单元,求解有限个数值来近似模拟真实环境的无限个未知量。

ObjectiveLesson Objectives1. 创建有限元模型 – 创建或读入几何模型. – 定义材料属性.– 划分单元 (节点及单元).2. 施加载荷进行求解 – 施加载荷及载荷选项. – 求解.3. 查看结果 – 查看分析结果.– 检验结果. (分析是否正确)分析的三个主要步骤可在主菜单中得到明确体现。

主菜单中各部分的顺序基本上是按着常规问题分析顺序设置的。

1.建立有限元模型2.施加载荷求解3.查看结果主菜单2-2. ANSYS 分析步骤在GUI 中的体现.1-1. ANSYS 分析过程中的三个主要步骤.Procedure1. .....2. .....3. .....1. 第一步创建有限元模型之主菜单体现主要部分:定义单元类型定义实常数定义材料建立实体模型等转变为有限元模型建立有限元模型2. 第二步施加荷载求解之主菜单体现主要部分:定义分析类型施加约束与荷载定义载荷步求解施加荷载求解3. 第三步查看结果之主菜单体现主要部分:读入结果显示图形结果显示列表结果定义单元表查看结果Lesson B. 文件管理ANSYS 文件及工作文件名:ANSYS 在分析过程中需要读写文件。