铸件设计规范

- 格式:pdf

- 大小:520.87 KB

- 文档页数:7

压铸件结构设计压铸件结构设计是压铸工作的第一步。

设计的合理性和工艺适应性将会影响到后续工作的顺利进行,如分型面选择、内浇口开设、推出机构布置、模具结构及制造难易、合金凝固收缩规律、铸件精度保证、缺陷的种类等,都会以压铸件本身工艺性的优劣为前提。

1、压铸件零件设计的注意事项⑴、压铸件的设计涉及四个方面的内容:a、即压力铸造对零件形状结构的要求;b、压铸件的工艺性能;c、压铸件的尺寸精度及表面要求;d、压铸件分型面的确定;压铸件的零件设计是压铸生产技术中的重要部分,设计时必须考虑以下问题:模具分型面的选择、浇口的开设、顶杆位置的选择、铸件的收缩、铸件的尺寸精度保证、铸件内部缺陷的防范、铸孔的有关要求、收缩变形的有关要求以及加工余量的大小等方面;⑵、压铸件的设计原则是:a、正确选择压铸件的材料;b、合理确定压铸件的尺寸精度;c、尽量使壁厚分布均匀;d、各转角处增加工艺园角,避免尖角。

⑶、压铸件分类按使用要求可分为两大类,一类承受较大载荷的零件或有较高相对运动速度的零件,检查的项目有尺寸、表面质量、化学成分、力学性能(抗拉强度、伸长率、硬度);另一类为其它零件,检查的项目有尺寸、表面质量及化学成分。

在设计压铸件时,还应该注意零件应满足压铸的工艺要求。

压铸的工艺性从分型面的位置、顶面推杆的位置、铸孔的有关要求、收缩变形的有关要求以及加工余量的大小等方面考虑。

合理确定压铸面的分型面,不但能简化压铸型的结构,还能保证铸件的质量。

⑷、压铸件结构的工艺性:1)尽量消除铸件内部侧凹,使模具结构简单。

2)尽量使铸件壁厚均匀,可利用筋减少壁厚,减少铸件气孔、缩孔、变形等缺陷。

3)尽量消除铸件上深孔、深腔。

因为细小型芯易弯曲、折断,深腔处充填和排气不良。

4)设计的铸件要便于脱模、抽芯。

5)肉厚的均一性是必要的。

6)避免尖角。

7)注意拔模角度。

8)注意产品之公差标注。

9)太厚太薄皆不宜。

10)避免死角倒角(能少则少)。

11)考虑后加工的难易度。

压铸件结构设计压铸件结构设计是压铸工作的第一步。

设计的合理性和工艺适应性将会影响到后续工作的顺利进行,如分型面选择、内浇口开设、推出机构布置、模具结构及制造难易、合金凝固收缩规律、铸件精度保证、缺陷的种类等,都会以压铸件本身工艺性的优劣为前提。

1、压铸件零件设计的注意事项⑴、压铸件的设计涉及四个方面的内容:a、即压力铸造对零件形状结构的要求;b、压铸件的工艺性能;c、压铸件的尺寸精度及表面要求;d、压铸件分型面的确定;压铸件的零件设计是压铸生产技术中的重要部分,设计时必须考虑以下问题:模具分型面的选择、浇口的开设、顶杆位置的选择、铸件的收缩、铸件的尺寸精度保证、铸件内部缺陷的防范、铸孔的有关要求、收缩变形的有关要求以及加工余量的大小等方面;⑵、压铸件的设计原则是:a、正确选择压铸件的材料;b、合理确定压铸件的尺寸精度;c、尽量使壁厚分布均匀;d、各转角处增加工艺园角,避免尖角。

⑶、压铸件分类按使用要求可分为两大类,一类承受较大载荷的零件或有较高相对运动速度的零件,检查的项目有尺寸、表面质量、化学成分、力学性能(抗拉强度、伸长率、硬度);另一类为其它零件,检查的项目有尺寸、表面质量及化学成分。

在设计压铸件时,还应该注意零件应满足压铸的工艺要求。

压铸的工艺性从分型面的位置、顶面推杆的位置、铸孔的有关要求、收缩变形的有关要求以及加工余量的大小等方面考虑。

合理确定压铸面的分型面,不但能简化压铸型的结构,还能保证铸件的质量。

⑷、压铸件结构的工艺性:1)尽量消除铸件内部侧凹,使模具结构简单。

2)尽量使铸件壁厚均匀,可利用筋减少壁厚,减少铸件气孔、缩孔、变形等缺陷。

3)尽量消除铸件上深孔、深腔。

因为细小型芯易弯曲、折断,深腔处充填和排气不良。

4)设计的铸件要便于脱模、抽芯。

5)肉厚的均一性是必要的。

6)避免尖角。

7)注意拔模角度。

8)注意产品之公差标注。

9)太厚太薄皆不宜。

10)避免死角倒角(能少则少)。

11)考虑后加工的难易度。

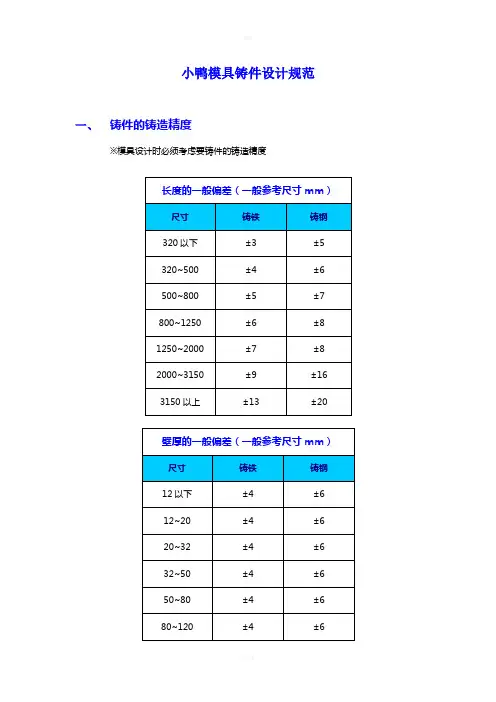

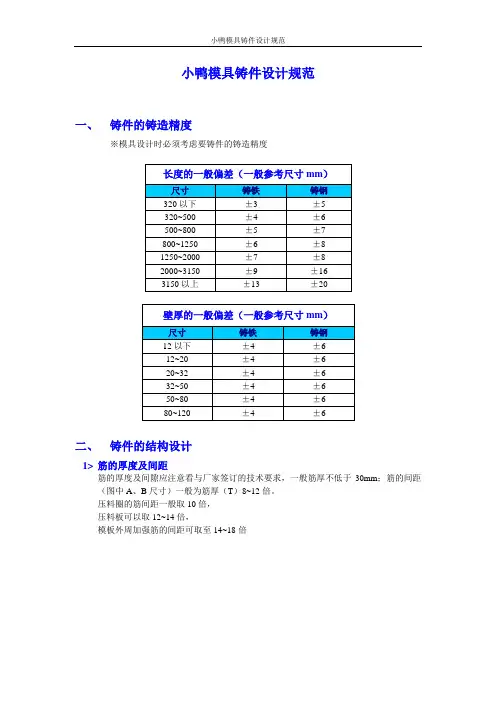

小鸭模具铸件设计规范一、铸件的铸造精度※模具设计时必须考虑要铸件的铸造精度二、铸件的结构设计1>筋的厚度及间距筋的厚度及间隙应注意看与厂家签订的技术要求,一般筋厚不低于30mm;筋的间距(图中A、B尺寸)一般为筋厚(T)8~12倍。

压料圈的筋间距一般取10倍,压料板可以取12~14倍,模板外周加强筋的间距可取至14~18倍2>筋的布置尽量避免斜交差米字型筋▼非直角时加大圆角▼筋设置避免集中交叉(T 字型筋为首选▼筋厚尽量均匀▼铸造困难处、或埋死、或开孔实型贴角困难处,手指不能伸进处都可视为铸造性不佳▼不同宽的筋交叉时的注意事项▼3>铸造孔设计减重孔▼可能情况下,筋全部设减重孔,但是铸件强度不足时,应慎重对待。

窥视孔从侧面查看压料板等是否到底▼为测定间隙,在上、下模的压件器,导向腿处开40X60 的窥视孔▼连接功能铸造孔▼偏重心的铸空,当浇入铁水,实型气化后,砂芯会因偏重而变形,特别是铸空大、偏重心大时,必须在侧设置铸造孔与另一砂芯连接,以实现加强的功能。

废料滑道用铸孔,为方便安装滑道、清砂等▼安装零件用铸造孔▼安装冲孔凸模和斜楔滑块等用铸造孔排水孔▼模具清洗时,在模具不翻转的情况下保证清洗液流出,特别是带侧冲部件等;清除机械加工时的碎屑;漏水孔应该设计在立筋之间,应在铸造时铸出必须图纸说明,下凹的部件应设置一个以上装夹孔▼拉延凸模、压料板和侧冲滑块等铸件装夹用,设置于侧面最小100×40铸出孔或凹槽带型面的铸件如拉延凸模,在型面一侧应加工艺凸台H<3A 或3B 时,上下侧挖空;H>3A 或3B 时,侧面挖空▼侧挖空尺寸▼注:A<100 时,则B=A;200<A<100 时,则B=1.5A;A>200 时,B(最大)=3A 超过上述规定时,在上、下底面及侧筋上开孔,见下图▼三、铸件的空刀设计加工面的空刀一般取10mm,挡块部分可取5mm两加工面相交处的空刀槽,宽度最小30mm,深度最大20mm四、倒角设计原则上凸角取5 X45°,凹角取15X45°,有强度要求时也可取大于上述值;铸件起吊时钢丝绳经过的部分去R20以上。

压铸件结构设计压铸件结构设计是压铸工作的第一步。

设计的合理性和工艺适应性将会影响到后续工作的顺利进行,如分型面选择、内浇口开设、推出机构布置、模具结构及制造难易、合金凝固收缩规律、铸件精度保证、缺陷的种类等,都会以压铸件本身工艺性的优劣为前提。

1、压铸件零件设计的注意事项⑴、压铸件的设计涉及四个方面的内容:a、即压力铸造对零件形状结构的要求;b、压铸件的工艺性能;c、压铸件的尺寸精度及表面要求;d、压铸件分型面的确定;压铸件的零件设计是压铸生产技术中的重要部分,设计时必须考虑以下问题:模具分型面的选择、浇口的开设、顶杆位置的选择、铸件的收缩、铸件的尺寸精度保证、铸件内部缺陷的防范、铸孔的有关要求、收缩变形的有关要求以及加工余量的大小等方面;⑵、压铸件的设计原则是:a、正确选择压铸件的材料;b、合理确定压铸件的尺寸精度;c、尽量使壁厚分布均匀;d、各转角处增加工艺园角,避免尖角。

⑶、压铸件分类按使用要求可分为两大类,一类承受较大载荷的零件或有较高相对运动速度的零件,检查的项目有尺寸、表面质量、化学成分、力学性能(抗拉强度、伸长率、硬度);另一类为其它零件,检查的项目有尺寸、表面质量及化学成分。

在设计压铸件时,还应该注意零件应满足压铸的工艺要求.压铸的工艺性从分型面的位置、顶面推杆的位置、铸孔的有关要求、收缩变形的有关要求以及加工余量的大小等方面考虑。

合理确定压铸面的分型面,不但能简化压铸型的结构,还能保证铸件的质量。

⑷、压铸件结构的工艺性:1)尽量消除铸件内部侧凹,使模具结构简单。

2)尽量使铸件壁厚均匀,可利用筋减少壁厚,减少铸件气孔、缩孔、变形等缺陷。

3)尽量消除铸件上深孔、深腔.因为细小型芯易弯曲、折断,深腔处充填和排气不良.4)设计的铸件要便于脱模、抽芯。

5)肉厚的均一性是必要的。

6)避免尖角。

7)注意拔模角度。

8)注意产品之公差标注.9)太厚太薄皆不宜.10)避免死角倒角(能少则少)。

11)考虑后加工的难易度.12)尽量减少产品内空洞。

压铸件结构设计压铸件结构设计是压铸工作的第一步。

设计的合理性和工艺适应性将会影响到后续工作的顺利进行,如分型面选择、内浇口开设、推出机构布置、模具结构及制造难易、合金凝固收缩规律、铸件精度保证、缺陷的种类等,都会以压铸件本身工艺性的优劣为前提。

1、压铸件零件设计的注意事项⑴、压铸件的设计涉及四个方面的内容:a、即压力铸造对零件形状结构的要求;b、压铸件的工艺性能;c、压铸件的尺寸精度及表面要求;d、压铸件分型面的确定;压铸件的零件设计是压铸生产技术中的重要部分,设计时必须考虑以下问题:模具分型面的选择、浇口的开设、顶杆位置的选择、铸件的收缩、铸件的尺寸精度保证、铸件内部缺陷的防范、铸孔的有关要求、收缩变形的有关要求以及加工余量的大小等方面;⑵、压铸件的设计原则是:a、正确选择压铸件的材料;b、合理确定压铸件的尺寸精度;c、尽量使壁厚分布均匀;d、各转角处增加工艺园角,避免尖角。

⑶、压铸件分类按使用要求可分为两大类,一类承受较大载荷的零件或有较高相对运动速度的零件,检查的项目有尺寸、表面质量、化学成分、力学性能(抗拉强度、伸长率、硬度);另一类为其它零件,检查的项目有尺寸、表面质量及化学成分。

在设计压铸件时,还应该注意零件应满足压铸的工艺要求。

压铸的工艺性从分型面的位置、顶面推杆的位置、铸孔的有关要求、收缩变形的有关要求以及加工余量的大小等方面考虑。

合理确定压铸面的分型面,不但能简化压铸型的结构,还能保证铸件的质量。

⑷、压铸件结构的工艺性:1)尽量消除铸件内部侧凹,使模具结构简单。

2)尽量使铸件壁厚均匀,可利用筋减少壁厚,减少铸件气孔、缩孔、变形等缺陷。

3)尽量消除铸件上深孔、深腔。

因为细小型芯易弯曲、折断,深腔处充填和排气不良。

4)设计的铸件要便于脱模、抽芯。

5)肉厚的均一性是必要的。

6)避免尖角。

7)注意拔模角度。

8)注意产品之公差标注。

9)太厚太薄皆不宜。

10)避免死角倒角(能少则少)。

11)考虑后加工的难易度。

压铸件结构设计规范压铸件结构设计压铸件结构设计是压铸工作的第一步。

设计的合理性和工艺适应性将会影响到后续工作的顺利进行,如分型面选择、内浇口开设、推出机构布置、模具结构及制造难易、合金凝固收缩规律、铸件精度保证、缺陷的种类等,都会以压铸件本身工艺性的优劣为前提。

1、压铸件零件设计的注意事项⑴、压铸件的设计涉及四个方面的内容:a、即压力铸造对零件形状结构的要求;b、压铸件的工艺性能;c、压铸件的尺寸精度及表面要求;d、压铸件分型面的确定;压铸件的零件设计是压铸生产技术中的重要部分,设计时必须考虑以下问题:模具分型面的选择、浇口的开设、顶杆位置的选择、铸件的收缩、铸件的尺寸精度保证、铸件内部缺陷的防范、铸孔的有关要求、收缩变形的有关要求以及加工余量的大小等方面;⑵、压铸件的设计原则是:a、正确选择压铸件的材料;b、合理确定压铸件的尺寸精度;c、尽量使壁厚分布均匀;d、各转角处增加工艺园角,避免尖角。

⑶、压铸件分类按使用要求可分为两大类,一类承受较大载荷的零件或有较高相对运动速度的零件,检查的项目有尺寸、表面质量、化学成分、力学性能(抗拉强度、伸长率、硬度);另一类为其它零件,检查的项目有尺寸、表面质量及化学成分。

在设计压铸件时,还应该注意零件应满足压铸的工艺要求。

压铸的工艺性从分型面的位置、顶面推杆的位置、铸孔的有关要求、收缩变形的有关要求以及加工余量的大小等方面考虑。

合理确定压铸面的分型面,不但能简化压铸型的结构,还能保证铸件的质量。

⑷、压铸件结构的工艺性:1)尽量消除铸件内部侧凹,使模具结构简单。

2)尽量使铸件壁厚均匀,可利用筋减少壁厚,减少铸件气孔、缩孔、变形等缺陷。

3)尽量消除铸件上深孔、深腔。

因为细小型芯易弯曲、折断,深腔处充填和排气不良。

4)设计的铸件要便于脱模、抽芯。

5)肉厚的均一性是必要的。

6)避免尖角。

7)注意拔模角度。

8)注意产品之公差标注。

9)太厚太薄皆不宜。

10)避免死角倒角(能少则少)。

小鸭模具铸件设计规范一、铸件的铸造精度※模具设计时必须考虑要铸件的铸造精度二、铸件的结构设计1>筋的厚度及间距筋的厚度及间隙应注意看与厂家签订的技术要求,一般筋厚不低于30mm;筋的间距(图中A、B尺寸)一般为筋厚(T)8~12倍。

压料圈的筋间距一般取10倍,压料板可以取12~14倍,模板外周加强筋的间距可取至14~18倍2>筋的布置尽量避免斜交差米字型筋▼非直角时加大圆角▼筋设置避免集中交叉(T 字型筋为首选▼筋厚尽量均匀▼铸造困难处、或埋死、或开孔实型贴角困难处,手指不能伸进处都可视为铸造性不佳▼不同宽的筋交叉时的注意事项▼3>铸造孔设计减重孔▼可能情况下,筋全部设减重孔,但是铸件强度不足时,应慎重对待。

窥视孔从侧面查看压料板等是否到底▼为测定间隙,在上、下模的压件器,导向腿处开40X60 的窥视孔▼连接功能铸造孔▼偏重心的铸空,当浇入铁水,实型气化后,砂芯会因偏重而变形,特别是铸空大、偏重心大时,必须在侧设置铸造孔与另一砂芯连接,以实现加强的功能。

废料滑道用铸孔,为方便安装滑道、清砂等▼安装零件用铸造孔▼安装冲孔凸模和斜楔滑块等用铸造孔排水孔▼模具清洗时,在模具不翻转的情况下保证清洗液流出,特别是带侧冲部件等;清除机械加工时的碎屑;漏水孔应该设计在立筋之间,应在铸造时铸出必须图纸说明,下凹的部件应设置一个以上装夹孔▼拉延凸模、压料板和侧冲滑块等铸件装夹用,设置于侧面最小100×40铸出孔或凹槽带型面的铸件如拉延凸模,在型面一侧应加工艺凸台4>挖空设计H<3A 或3B 时,上下侧挖空;H>3A 或3B 时,侧面挖空▼侧挖空尺寸▼注: A<100 时,则B=A; 200<A<100 时,则B=1.5A; A>200 时,B(最大)=3A 超过上述规定时,在上、下底面及侧筋上开孔,见下图▼三、铸件的空刀设计加工面的空刀一般取10mm,挡块部分可取5mm两加工面相交处的空刀槽,宽度最小30mm,深度最大20mm四、倒角设计原则上凸角取5 X45°,凹角取15X45°,有强度要求时也可取大于上述值;铸件起吊时钢丝绳经过的部分去R20以上。

压铸件结构设计规范-CAL-FENGHAI.-(YICAI)-Company One1压铸件结构设计压铸件结构设计是压铸工作的第一步。

设计的合理性和工艺适应性将会影响到后续工作的顺利进行,如分型面选择、内浇口开设、推出机构布置、模具结构及制造难易、合金凝固收缩规律、铸件精度保证、缺陷的种类等,都会以压铸件本身工艺性的优劣为前提。

1、压铸件零件设计的注意事项⑴、压铸件的设计涉及四个方面的内容:a、即压力铸造对零件形状结构的要求;b、压铸件的工艺性能;c、压铸件的尺寸精度及表面要求;d、压铸件分型面的确定;压铸件的零件设计是压铸生产技术中的重要部分,设计时必须考虑以下问题:模具分型面的选择、浇口的开设、顶杆位置的选择、铸件的收缩、铸件的尺寸精度保证、铸件内部缺陷的防范、铸孔的有关要求、收缩变形的有关要求以及加工余量的大小等方面;⑵、压铸件的设计原则是:a、正确选择压铸件的材料;b、合理确定压铸件的尺寸精度;c、尽量使壁厚分布均匀;d、各转角处增加工艺园角,避免尖角。

⑶、压铸件分类按使用要求可分为两大类,一类承受较大载荷的零件或有较高相对运动速度的零件,检查的项目有尺寸、表面质量、化学成分、力学性能(抗拉强度、伸长率、硬度);另一类为其它零件,检查的项目有尺寸、表面质量及化学成分。

在设计压铸件时,还应该注意零件应满足压铸的工艺要求。

压铸的工艺性从分型面的位置、顶面推杆的位置、铸孔的有关要求、收缩变形的有关要求以及加工余量的大小等方面考虑。

合理确定压铸面的分型面,不但能简化压铸型的结构,还能保证铸件的质量。

⑷、压铸件结构的工艺性:1)尽量消除铸件内部侧凹,使模具结构简单。

2)尽量使铸件壁厚均匀,可利用筋减少壁厚,减少铸件气孔、缩孔、变形等缺陷。

3)尽量消除铸件上深孔、深腔。

因为细小型芯易弯曲、折断,深腔处充填和排气不良。

4)设计的铸件要便于脱模、抽芯。

5)肉厚的均一性是必要的。

6)避免尖角。

7)注意拔模角度。

铸造工件设计标准规范最新版铸造工件设计标准规范最新版铸造是一种常见的制造工艺,用于制造各种工件和零件。

为了保证铸造工件的质量和性能,需要遵循一定的设计标准规范。

以下是最新版的铸造工件设计标准规范。

1. 材料选择铸造工件的材料选择应根据工件的使用条件和要求进行合理选择。

常用的有灰铁、球墨铸铁、合金铸铁、铝合金等。

在选择材料时要考虑其机械性能、耐磨性、耐蚀性和可加工性等因素。

2. 设计尺寸铸造工件的设计尺寸应符合工件的使用要求和制造工艺的要求。

设计尺寸时要考虑到热胀冷缩、砂芯融化收缩等因素,合理确定缩小量和公差。

3. 结构设计铸造工件的结构设计应具有合理的结构形式和几何形状,以保证工件的强度和刚度。

同时要尽量避免出现过于复杂和薄壁结构,以免影响铸造工艺和热处理工艺的实施。

4. 浇注系统设计铸造工件的浇注系统设计应合理确定浇注口、冲压头和灌注系统等部件的位置和形式。

浇注系统应保证流体金属能够顺利地填充整个铸模,避免产生砂眼、夹杂和缺陷等。

5. 管理设计铸造工件的管理设计应考虑到工件的加工性能和使用要求,合理确定表面粗糙度和加工余量。

同时要考虑到工件的热处理和表面处理等工艺要求。

6. 检测评定铸造工件的检测评定应根据工件的使用要求和质量标准进行。

常用的检测方法有目测检测、尺寸检测、化学成分分析、力学性能测试和无损检测等。

综上所述,最新版的铸造工件设计标准规范要求在材料选择、设计尺寸、结构设计、浇注系统设计、管理设计和检测评定等方面进行合理的设计和要求。

通过遵循这些标准规范,可以保证铸造工件的质量和性能,提高工件的使用寿命和安全性。

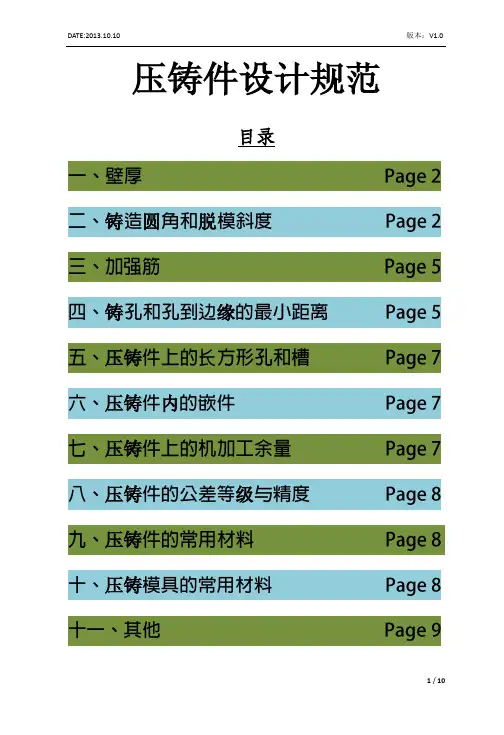

压铸件设计规范目录铸圆脱铸缘压铸压铸内压铸压铸级压铸压铸一、壁厚1、压铸件的壁厚对铸件质量有很大的影响。

以铝合金为例,薄壁比厚壁具有更高的强度和良好的致密性。

因此,在保证铸件有足够的强度和刚性的条件下,应尽可能减少其壁厚,并保持壁厚均匀一致。

2、铸件壁太薄时,使金属熔接不好,影响铸件的强度,同时给成型带来困难;壁厚过大或严重不均匀则易产生缩瘪及裂纹。

厚壁压铸件,其壁中心层的晶粒粗大,易产生缩孔、缩松等缺陷,同样降低铸件的强度。

3、压铸件的壁厚一般以2.5~4mm为宜,同一压铸件内昀大壁厚与昀小壁厚之比不要大于3∶1,壁厚超过6mm的零件不宜采用压铸。

推荐值见表1。

我司的铝压铸件,按如下要求选取壁厚:散热齿一般取2.0~2.5mm,(自然散热)间距取10~12mm,(强迫风冷)间距取8~10mm.其余壁厚取4.5~5.0mm;螺纹孔为M3的PCB支撑柱,直径取6.5~7.5mm;接地螺纹孔处的壁厚取:M4 9.5~10.5mm, M5 10.5~11mm。

表1 压铸件的最小壁厚和正常壁厚二、铸造圆角和脱模斜度1、铸造圆角压铸件各部分相交应有圆角(分型面处除外),使金属填充时流动平稳,气体容易排出,并可避免因锐角而产生裂纹。

对于需要进行电镀和涂饰的压铸件,圆角可以均匀镀层,防止尖角处涂料堆积。

压铸件的圆角半径R一般不宜小于1mm,最小圆角半径为0.5 mm,见表2。

铸造圆角半径的计算见表3。

我司铝压铸件的圆角一般取R1.0mm,无配合处最小取R3.0mm(有外观要求的除外)。

表2 压铸件的最小圆角半径(mm)①、对锌合金铸件,K=1/4;对铝、镁合金铸件, K=1/2。

②、计算后的最小圆角应符合表2的要求。

表3 铸造圆角半径的计算(mm)2、脱模斜度设计压铸件时,就应在结构上留有脱模斜度,无脱模斜度时,在需要之处,必须有脱模的工艺斜度。

斜度的方向,必须与铸件的脱模方向一致。

推荐的脱模斜度见表4。

我司现采用的脱模斜度一般取前模1.5°,后模1.0°。

压铸件结构设计压铸件结构设计是压铸工作的第一步。

设计的合理性和工艺适应性将会影响到后续工作的顺利进行,如分型面选择、内浇口开设、推出机构布置、模具结构及制造难易、合金凝固收缩规律、铸件精度保证、缺陷的种类等,都会以压铸件本身工艺性的优劣为前提。

1、压铸件零件设计的注意事项⑴、压铸件的设计涉及四个方面的内容:a、即压力铸造对零件形状结构的要求;b、压铸件的工艺性能;c、压铸件的尺寸精度及表面要求;d、压铸件分型面的确定;压铸件的零件设计是压铸生产技术中的重要部分,设计时必须考虑以下问题:模具分型面的选择、浇口的开设、顶杆位置的选择、铸件的收缩、铸件的尺寸精度保证、铸件内部缺陷的防范、铸孔的有关要求、收缩变形的有关要求以及加工余量的大小等方面;⑵、压铸件的设计原则是:a、正确选择压铸件的材料;b、合理确定压铸件的尺寸精度;c、尽量使壁厚分布均匀;d、各转角处增加工艺园角,避免尖角。

⑶、压铸件分类按使用要求可分为两大类,一类承受较大载荷的零件或有较高相对运动速度的零件,检查的项目有尺寸、表面质量、化学成分、力学性能(抗拉强度、伸长率、硬度);另一类为其它零件,检查的项目有尺寸、表面质量及化学成分。

在设计压铸件时,还应该注意零件应满足压铸的工艺要求。

压铸的工艺性从分型面的位置、顶面推杆的位置、铸孔的有关要求、收缩变形的有关要求以及加工余量的大小等方面考虑。

合理确定压铸面的分型面,不但能简化压铸型的结构,还能保证铸件的质量。

⑷、压铸件结构的工艺性:1)尽量消除铸件内部侧凹,使模具结构简单。

2)尽量使铸件壁厚均匀,可利用筋减少壁厚,减少铸件气孔、缩孔、变形等缺陷。

3)尽量消除铸件上深孔、深腔。

因为细小型芯易弯曲、折断,深腔处充填和排气不良。

4)设计的铸件要便于脱模、抽芯。

5)肉厚的均一性是必要的。

6)避免尖角。

7)注意拔模角度。

8)注意产品之公差标注。

9)太厚太薄皆不宜。

10)避免死角倒角(能少则少)。

11)考虑后加工的难易度。

小鸭模具铸件设计规范一、铸件的铸造精度※模具设计时必须考虑要铸件的铸造精度长度的一般偏差(一般参考尺m尺铸铸5332以±4 6 320~500 ±±±5 500~800 7±8 800~1250 ±6±7 1250~2000 8 ±±2000~3150 ±9 16±±13 3150以上20壁厚的一般偏差(一般参考尺寸mm)尺寸铸铁铸钢± 6 ±4 12以下±12~20 4 ±6±20~32 ±4 6±6 ±4 32~50±4 6 ±50~80±±4 80~1206二、铸件的结构设计1>筋的厚度及间距筋的厚度及间隙应注意看与厂家签订的技术要求,一般筋厚不低于30mm;筋的间距(图中A、B尺寸)一般为筋厚(T)8~12倍。

压料圈的筋间距一般取10倍,压料板可以取12~14倍,倍14~18模板外周加强筋的间距可取至.2>筋的布置尽量避免斜交差米字型筋▼非直角时加大圆角▼字型筋为首选▼筋设置避免集中交叉(T筋厚尽量均匀▼铸造困难处、或埋死、或开孔实型贴角困难处,手指不能伸进处都可视为铸造性不佳▼不同宽的筋交叉时的注意事项▼铸造孔设计3>减重孔▼可能情况下,筋全部设减重孔,但是铸件强度不足时,应慎重对待。

窥视孔▼从侧面查看压料板等是否到底.为测定间隙,在上、下模的压件器,导向腿处开40X60 的窥视孔▼连接功能铸造孔▼偏重心的铸空,当浇入铁水,实型气化后,砂芯会因偏重而变形,特别是铸空大、偏重心大时,必须在侧设置铸造孔与另一砂芯连接,以实现加强的功能。

废料滑道用铸孔,为方便安装滑道、清砂等▼安装零件用铸造孔▼安装冲孔凸模和斜楔滑块等用铸造孔排水孔▼模具清洗时,在模具不翻转的情况下保证清洗液流出,特别是带侧冲部件等;清除机械加工时的碎屑;漏水孔应该设计在立筋之间,应在铸造时铸出必须图纸说明,下凹的部件应设置一个以上装夹孔▼铸出孔或凹槽×拉延凸模、压料板和侧冲滑块等铸件装夹用,设置于侧面最小10040 带型面的铸件如拉延凸模,在型面一侧应加工艺凸台.挖空设计4>▼时,侧面挖空3B 或>时,上下侧挖空;或H<3A 3B H3A▼侧挖空尺寸.注: A<100 时,则B=A; 200<A<100 时,则B=1.5A; A>200 时,B(最大)=3A ▼超过上述规定时,在上、下底面及侧筋上开孔,见下图铸件的空刀设计三、加工面的空刀一般取10mm,挡块部分可取5mm两加工面相交处的空刀槽,宽度最小30mm,深度最大20mm四、倒角设计原则上凸角取5 X45°,凹角取15X45°,有强度要求时也可取大于上述值;以上。

压铸件设计规范相关知识压铸件设计规范相关知识一、壁厚压铸件的壁厚对铸件质量有很大的影响。

以铝合金为例,薄壁比厚壁具有更高的强度和良好的致密性。

因此,在保证铸件有足够的强度和刚性的条件下,应尽可能减少其壁厚,并保持壁厚均匀一致。

铸件壁太薄时,使金属熔接不好,影响铸件的强度,同时给成型带来困难;壁厚过大或严重不均匀则易产生缩瘪及裂纹。

随着壁厚的增加,铸件内部气孔、缩松等缺陷也随之增多,同样降低铸件的强度。

压铸件的壁厚一般以2.5~4mm为宜,壁厚超过6mm的零件不宜采用压铸。

推荐采用的最小壁厚和正常壁厚见表1。

表1 压铸件的最小壁厚和正常壁厚二、铸造圆角和脱模斜度1)铸造圆角压铸件各部分相交应有圆角(分型面处除外),使金属填充时流动平稳,气体容易排出,并可避免因锐角而产生裂纹。

对于需要进行电镀和涂饰的压铸件,圆角可以均匀镀层,防止尖角处涂料堆积。

压铸件的圆角半径R一般不宜小于1mm,最小圆角半径为0.5 mm,见表2。

铸造圆角半径的计算见表3。

表2 压铸件的最小圆角半径(mm)我司现采用的圆角一般取R1.5。

表3 铸造圆角半径的计算(mm)说明:①、对锌合金铸件,K=1/4;对铝、镁、合金铸件,K=1/2。

②、计算后的最小圆角应符合表2的要求。

2) 脱模斜度设计压铸件时,就应在结构上留有结构斜度,无结构斜度时,在需要之处,必须有脱模的工艺斜度。

斜度的方向,必须与铸件的脱模方向一致。

推荐的脱模斜度见表4。

表4 脱模斜度说明:①、由此斜度而引起的铸件尺寸偏差,不计入尺寸公差值内。

②、表中数值仅适用型腔深度或型芯高度≤50mm,表面粗糙度在Ra0.1,大端与小端尺寸的单面差的最小值为0.03mm。

当深度或高度>50mm,或表面粗糙度超过Ra0.1时,则脱模斜度可适当增加。

我司现采用的脱模斜度一般取1.5°。

一般采用的加强筋的尺寸按图1选取:t1=2 t /3~t;t2=3 t /4~t;R≥t/2~t;h≤5t;r≤0.5mm(t—压铸件壁厚,最大不超过6~8mm)。

铸钢件冒口的设计规范冒口是钢铸件的重要部分,它起到保证铸件质量的作用。

冒口的设计需要考虑到以下几个方面的因素:冷却塑性因素、浇筑工艺性因素、铸件缺陷因素和经济因素。

首先,冷却塑性因素是决定冒口尺寸和形状的重要因素之一、冒口的尺寸和形状需满足以下要求:1)在钢液凝固过程中保持适当的冷却速率,避免过快或过慢导致的铸件内部缺陷;2)冷却速率不宜太大,以免引起应力过大,导致铸件变形或开裂;3)冷却速率应相对均匀,以避免冷却速率不一致引起铸件组织不均匀。

其次,浇筑工艺性因素也是冒口设计的重要考虑因素。

浇筑工艺条件包括浇注温度、冒口位置、浇注速度等。

冒口位置应选择在钢液最后凝固的位置上,这样能保证整个铸件在冷却时钢液能从冒口处逆向凝固,确保铸件的内部质量。

浇注温度需要根据具体情况来确定,一般要保持较高的浇注温度,避免冷却过快导致液流不畅或气体夹杂。

同时,浇注速度也要适当,控制在钢液在凝固过程中能充分填充整个型腔,并能排除气体等杂质。

第三,铸件缺陷因素也需要考虑在冒口设计中。

冒口应避免引入气孔、夹杂和收缩孔等缺陷。

冒口应设置在铸件上部或侧部,以确保铸件内部的气体和杂质能够顺利排出,并避免在冒口处形成气孔和夹杂。

同时,冒口还要满足杂质排除和液流畅通的要求,以避免收缩缺陷的生成。

最后,经济因素也是冒口设计必须考虑的因素之一、冒口设计要考虑到冒口的材料成本、制造成本、施工方便性以及可回收利用性。

同时,还要综合考虑冒口数量、形状和尺寸的合理性,以降低冒口制造的成本,并提高冒口的使用寿命。

总结起来,铸钢件冒口的设计规范应满足冷却塑性因素、浇筑工艺性因素、铸件缺陷因素和经济因素的要求。

冒口设计的合理与否直接影响到铸件的质量和成本,因此在实际工程中需要根据具体情况综合考虑以上各方面因素,合理设计冒口。

压铸件结构设计压铸件结构设计是压铸工作的第一步。

设计的合理性和工艺适应性将会影响到后续工作的顺利进行,如分型面选择、内浇口开设、推出机构布置、模具结构及制造难易、合金凝固收缩规律、铸件精度保证、缺陷的种类等,都会以压铸件本身工艺性的优劣为前提。

1、压铸件零件设计的注意事项⑴、压铸件的设计涉及四个方面的内容:a、即压力铸造对零件形状结构的要求;b、压铸件的工艺性能;c、压铸件的尺寸精度及表面要求;d、压铸件分型面的确定;压铸件的零件设计是压铸生产技术中的重要部分,设计时必须考虑以下问题:模具分型面的选择、浇口的开设、顶杆位置的选择、铸件的收缩、铸件的尺寸精度保证、铸件内部缺陷的防范、铸孔的有关要求、收缩变形的有关要求以及加工余量的大小等方面;⑵、压铸件的设计原则是:a、正确选择压铸件的材料;b、合理确定压铸件的尺寸精度;c、尽量使壁厚分布均匀;d、各转角处增加工艺园角,避免尖角。

⑶、压铸件分类按使用要求可分为两大类,一类承受较大载荷的零件或有较高相对运动速度的零件,检查的项目有尺寸、表面质量、化学成分、力学性能(抗拉强度、伸长率、硬度);另一类为其它零件,检查的项目有尺寸、表面质量及化学成分。

在设计压铸件时,还应该注意零件应满足压铸的工艺要求。

压铸的工艺性从分型面的位置、顶面推杆的位置、铸孔的有关要求、收缩变形的有关要求以及加工余量的大小等方面考虑。

合理确定压铸面的分型面,不但能简化压铸型的结构,还能保证铸件的质量。

⑷、压铸件结构的工艺性:1)尽量消除铸件内部侧凹,使模具结构简单。

2)尽量使铸件壁厚均匀,可利用筋减少壁厚,减少铸件气孔、缩孔、变形等缺陷。

3)尽量消除铸件上深孔、深腔。

因为细小型芯易弯曲、折断,深腔处充填和排气不良。

4)设计的铸件要便于脱模、抽芯。

5)肉厚的均一性是必要的。

6)避免尖角。

7)注意拔模角度。

8)注意产品之公差标注。

9)太厚太薄皆不宜。

10)避免死角倒角(能少则少)。

11)考虑后加工的难易度。

中国第一重型机械集团公司标准铸件设计规范JB/ZQ 4169-2006代替YZB 232-89中国第一重型机械集团公司2008-12-01批准2008-12-31实施1铸件材料1.1灰铸铁(HT )允许任意选型,有较好的阻尼性、切削性、耐热性、耐磨性和耐蚀性。

收缩率低(0.8%);对压力负荷不敏感,对拉、弯、碰撞敏感。

设计工件时应避免拉力负荷。

密度7.25kg /d m 3。

1.2铸钢(ZG )具有好的造型性和高的抗张强度,浇铸性能比灰铸铁差。

收缩率高(1.7%),密度7.85kg /d m 3。

1.3球墨铸铁(QT )以石墨存在的碳,几乎完全以球状出现,它具有灰铸铁(低熔点、易加工、高耐磨、流动性好)和铸钢(高强度、高韧性、抗扭曲、热稳定性好)的优点。

根据铸件的组织和结构收缩率为0~2%,密度7.1~7.3kg /d m 3。

2铸件尺寸公差见JB/T 5000.4-2007和JB/T 5000.6-2007。

3铸件结构设计铸件材料从液态转变到固体时发生体积减少称之为收缩。

收缩能在铸件的内部或表面引起缩孔、应力和裂纹等结构缺陷。

3.1缩孔因为浇铸后,首先是铸件外表面先硬化,所以由于收缩的缘故,常常在铸件的内部产生空隙,这种空隙称为缩孔。

任何部位只要收缩的程度严重就会有缩孔,例如:大的铸件,厚的断面,在浇铸后正确错误说明在交叉区内的最大圆的直径不应大于1.5×杂(壁厚)1后退返回分目录返回总目录错误说明圆的直径太大会导致材料凝结,并且产生缩孔。

圆的尺寸要适度,并且逐渐过渡筋的配置,要避免材料凝结筋厚S R =(0.6-0.8)S r =13~14()S R圆直径及过渡区太大,会产生缩孔由于材料处于液态的时间较长,凝固时,在壁或筋的过渡位置以及厚的轮壳、吊耳、法兰等处,和必需留有加工余量的地方,也会产生缩孔。

猿援圆应力和裂纹这是由于厚和薄的断面冷却不均匀而导致不同的收缩率所产生的,力求逐渐改变断面,并采用对称的壁厚,应避免锐角和锐边。