EIM美的精益生产教材

- 格式:ppt

- 大小:8.72 MB

- 文档页数:75

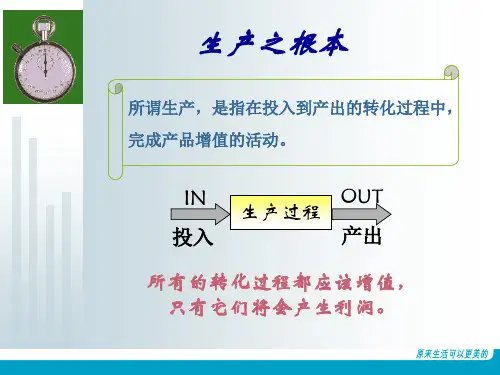

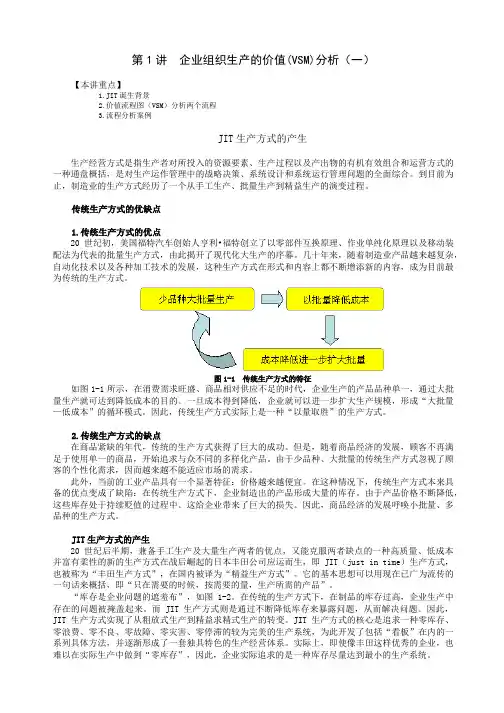

第1讲企业组织生产的价值(VSM)分析(一)【本讲重点】1.JIT诞生背景2.价值流程图(VSM)分析两个流程3.流程分析案例JIT生产方式的产生生产经营方式是指生产者对所投入的资源要素、生产过程以及产出物的有机有效组合和运营方式的一种通盘概括,是对生产运作管理中的战略决策、系统设计和系统运行管理问题的全面综合。

到目前为止,制造业的生产方式经历了一个从手工生产、批量生产到精益生产的演变过程。

传统生产方式的优缺点1.传统生产方式的优点20世纪初,美国福特汽车创始人亨利•福特创立了以零部件互换原理、作业单纯化原理以及移动装配法为代表的批量生产方式,由此揭开了现代化大生产的序幕。

几十年来,随着制造业产品越来越复杂,自动化技术以及各种加工技术的发展,这种生产方式在形式和内容上都不断增添新的内容,成为目前最为传统的生产方式。

图1-1 传统生产方式的特征如图1-1所示,在消费需求旺盛、商品相对供应不足的时代,企业生产的产品品种单一,通过大批量生产就可达到降低成本的目的。

一旦成本得到降低,企业就可以进一步扩大生产规模,形成“大批量—低成本”的循环模式。

因此,传统生产方式实际上是一种“以量取胜”的生产方式。

2.传统生产方式的缺点在商品紧缺的年代,传统的生产方式获得了巨大的成功。

但是,随着商品经济的发展,顾客不再满足于使用单一的商品,开始追求与众不同的多样化产品。

由于少品种、大批量的传统生产方式忽视了顾客的个性化需求,因而越来越不能适应市场的需求。

此外,当前的工业产品具有一个显著特征:价格越来越便宜。

在这种情况下,传统生产方式本来具备的优点变成了缺陷:在传统生产方式下,企业制造出的产品形成大量的库存。

由于产品价格不断降低,这些库存处于持续贬值的过程中。

这给企业带来了巨大的损失。

因此,商品经济的发展呼唤小批量、多品种的生产方式。

JIT生产方式的产生20世纪后半期,兼备手工生产及大量生产两者的优点,又能克服两者缺点的一种高质量、低成本并富有柔性的新的生产方式在战后崛起的日本丰田公司应运而生,即JIT(just in time)生产方式,也被称为“丰田生产方式”,在国内被译为“精益生产方式”。

第一章:前言———精益生产产生的背景精益生产起源于日本的丰田生产方式,美国学者对这种生产方式在理论上加以概括与总结,命名为“Lean Production”中文翻译为“精益生产”。

一、精益生产的原型――丰田生产方式丰田公司的生产管理模式收到关注并不是偶然的,“时势造英雄”,是小批量多品种的艰难市场环境造就了丰田的神话。

1949年,丰田汽车工业株式会社社长丰田喜一郎大声疾呼:“用三年的时间赶上美国,否则日本汽车工业将难以为继!”1937年,日本的生产率是德国的三分之一,而德国的生产率是美国的三分之一。

以此算来,日本的生产率只有美国的九分之一。

到了1945年,美军登陆日本后不久,麦克阿瑟元帅告诉日本人说,日本人的生产率是美国的八分之一。

不管是先前的九分之一还是后来的八分之一,总而言之,要想在三年内赶上美国,实在是太困难了。

当时美国是全球汽车业的霸主。

以福特公司为代表,美国汽车业已经建立起大批量生产方式。

这种生产方式以提高生产效率为目标,每条生产线,甚至每家汽车制造厂只生产单一品种的汽车。

福特企业的创始人老福特曾经说过一句经典名言:“顾客想要什么颜色的汽车都可以――只要它是黑色的”。

这句典型的美式幽默言下之意是指,我只生产黑色汽车!为了实现社长的目标,丰田公司立即前往美国福特公司学习,结果却发现根本不可能照搬“福特模式”。

这是因为,日本是一个岛国,市场狭小,无法满足“福特模式”对大批量生产的要求。

以冲压机床为例,福特给每一汽车品种配置一台昂贵的机床,进行大量生产。

而在1949年,日本全年生产的卡车数是25622辆,汽车数是1008辆。

丰田公司为了生存,多小的订单都得接,什么样的订单都要接。

在这种情况下,根本不可能为每一汽车品种配置一台昂贵的机床,丰田必须想办法实现在一条生产线上生产很多品种的汽车。

1950年朝鲜战争爆发后,订单开始增加,即使是这样,仍然达不到福特大批量生产的成本要求。

可以说,丰田公司从来就没有经历过大批量生产的好日子。

精益生产教材【本讲重点】1.JIT降生背景2.价值流程图〔VSM〕剖析两个流程3.流程剖析案例JIT消费方式的发生消费运营方式是指消费者对所投入的资源要素、消费进程以及产出物的无机有效组合和运营方式的一种通盘概括,是抵消费运作管理中的战略决策、系统设计和系统运转管理效果的片面综合。

到目前为止,制造业的消费方式阅历了一个从手工消费、批量消费到精益消费的演化进程。

传统消费方式的优缺陷1.传统消费方式的优点20世纪初,美国福特汽车开创人亨利•福特创立了以零部件互换原理、作业单纯化原理以及移动装配法为代表的批量消费方式,由此揭开了现代化大消费的序幕。

几十年来,随着制造业产品越来越复杂,自动化技术以及各种加工技术的开展,这种消费方式在方式和内容上都不时增添新的内容,成为目前最为传统的消费方式。

图1-1 传统消费方式的特征如图1-1所示,在消费需求旺盛、商品相对供应缺乏的时代,企业消费的产品种类单一,经过大批量消费就可到达降低本钱的目的。

一旦本钱失掉降低,企业就可以进一步扩展消费规模,构成〝大批量—低本钱〞的循环形式。

因此,传统消费方式实践上是一种〝以量取胜〞的消费方式。

2.传统消费方式的缺陷在商品紧缺的年代,传统的消费方式取得了庞大的成功。

但是,随着商品经济的开展,顾客不再满足于运用单一的商品,末尾追求异乎寻常的多样化产品。

由于少种类、大批量的传统消费方式无视了顾客的特性化需求,因此越来越不能顺应市场的需求。

此外,以后的工业产品具有一个清楚特征:价钱越来越廉价。

在这种状况下,传统消费方式原本具有的优点变成了缺陷:在传统消费方式下,企业制造出的产品构成少量的库存。

由于产品价钱不时降低,这些库存处于继续升值的进程中。

这给企业带来了庞大的损失。

因此,商品经济的开展呼唤小批量、多种类的消费方式。

JIT消费方式的发生20世纪后半期,兼备手工消费及少量消费两者的优点,又能克制两者缺陷的一种高质量、低本钱并富有柔性的新的消费方式在战后崛起的日本丰田公司应运而生,即JIT〔just in time〕消费方式,也被称为〝丰田消费方式〞,在国际被译为〝精益消费方式〞。

.36666666666666666666第1讲企业组织生产的价值(VSM)分析(一)【本讲重点】1.JIT诞生背景2.价值流程图(VSM)分析两个流程3.流程分析案例JIT生产方式的产生生产经营方式是指生产者对所投入的资源要素、生产过程以及产出物的有机有效组合和运营方式的一种通盘概括,是对生产运作管理中的战略决策、系统设计和系统运行管理问题的全面综合。

到目前为止,制造业的生产方式经历了一个从手工生产、批量生产到精益生产的演变过程。

传统生产方式的优缺点1.传统生产方式的优点20世纪初,美国福特汽车创始人亨利•福特创立了以零部件互换原理、作业单纯化原理以及移动装配法为代表的批量生产方式,由此揭开了现代化大生产的序幕。

几十年来,随着制造业产品越来越复杂,自动化技术以及各种加工技术的发展,这种生产方式在形式和内容上都不断增添新的内容,成为目前最为传统的生产方式。

图1-1 传统生产方式的特征如图1-1所示,在消费需求旺盛、商品相对供应不足的时代,企业生产的产品品种单一,通过大批量生产就可达到降低成本的目的。

一旦成本得到降低,企业就可以进一步扩大生产规模,形成“大批量—低成本”的循环模式。

因此,传统生产方式实际上是一种“以量取胜”的生产方式。

2.传统生产方式的缺点在商品紧缺的年代,传统的生产方式获得了巨大的成功。

但是,随着商品经济的发展,顾客不再满足于使用单一的商品,开始追求与众不同的多样化产品。

由于少品种、大批量的传统生产方式忽视了顾客的个性化需求,因而越来越不能适应市场的需求。

此外,当前的工业产品具有一个显著特征:价格越来越便宜。

在这种情况下,传统生产方式本来具备的优点变成了缺陷:在传统生产方式下,企业制造出的产品形成大量的库存。

由于产品价格不断降低,这些库存处于持续贬值的过程中。

这给企业带来了巨大的损失。

因此,商品经济的发展呼唤小批量、多品种的生产方式。

JIT生产方式的产生20世纪后半期,兼备手工生产及大量生产两者的优点,又能克服两者缺点的一种高质量、低成本并富有柔性的新的生产方式在战后崛起的日本丰田公司应运而生,即JIT(just in time)生产方式,也被称为“丰田生产方式”,在国内被译为“精益生产方式”。

精益生产课程教学单元设计一、课程背景介绍精益生产是一种管理方法,旨在通过最小化浪费和提高效率来提升生产流程。

在全球范围内,这种管理方法已经被广泛应用,并取得了许多企业和组织的成功经验。

精益生产的核心理念是通过标准化和持续改进来实现效益最大化和资源最优化。

为了帮助学生了解和掌握精益生产的基本原理和实践技能,我们设计了这门精益生产课程。

二、课程目标本课程的目标是使学生掌握精益生产的基本理论和工具,并能够将其应用于实际生产环境中。

具体目标包括:1. 理解精益生产的基本原理和核心概念;2. 学会使用精益工具进行流程分析和改进;3. 掌握精益生产的实施步骤和管理方法;4. 培养团队合作和问题解决的能力;5. 在实际生产环境中运用精益生产方法解决实际问题。

三、课程内容和教学方法1. 理论讲授:通过讲座、案例分析等方式,介绍精益生产的基本原理和核心概念,包括价值流映射、流程分析、浪费识别和消除等内容。

2. 实践操作:通过分组实践和模拟生产环境,让学生亲身体验精益生产的实施步骤和工具应用,如甘特图、六西格玛和PDCA循环等。

3. 团队项目:学生将组成小组,选择一个实际生产过程进行分析和改进,并通过团队合作解决实际问题。

学生需要完成一个项目报告,并进行口头汇报。

4. 群体讨论:通过课堂讨论和小组分享,促进学生对精益生产理论和实践的深入理解和应用。

5. 学生自主学习:学生需要独立阅读相关教材和文献,扩展自己的知识和认识。

四、课程评估方法1. 平时表现:包括参与度、课堂表现、小组合作等方面。

2. 项目报告:根据团队项目的完成情况和报告质量进行评估。

3. 口头汇报:根据口头汇报的内容、逻辑、表达和沟通能力进行评估。

4. 期末考试:对学生的理论知识掌握程度进行评估。

五、参考教材1. 《精益生产实战》许平2. 《精益生产:从大脑到企业》詹姆斯·P·沃莱克3. 《精益生产入门与实践》夏成东六、课程时间安排本课程为15周的学期课程,每周2学时。